Область техники

Настоящее изобретение относится к стальному изделию и способу его изготовления, в частности, к стали для конструкции корпуса судна и способу её изготовления.

Уровень техники

В последние годы, с быстрым развитием экономики Китая, соответственно значительно увеличилось и количество судов. Точно так же, с увеличением количества кораблей, плотность плавания будет становиться всё более и более, и возможность столкновения между кораблями также будет становиться все выше и выше.

Когда происходит столкновение с судном, часто возникают катастрофические последствия, такие как повреждение конструкции корпуса судна, утечка груза, загрязнение окружающей среды и человеческие жертвы. Как правило, из-за огромной массы и кинетической энергии корабля при столкновении конструкция в зоне столкновения быстро преодолевает упругую деформацию, переходит в стадию пластической деформации и может быть разорвана. Процесс столкновения прекратится только после того, как кинетическая энергия, вызванная столкновением корабля, будет поглощена деформацией конструкции корпуса судна и движением окружающей среды. Корпус сформирован сваркой усиленных стальных листов. Разрыв и разрушение сварного шва стальных листов играют важную роль в разрушении конструкции корпуса судна и напрямую влияют на механизм разрушения конструкции и способность поглощать энергию.

В настоящее время при производстве и разработке существующей стали для корпусов ударопрочность стальных листов не полностью учитывается, так что корабль не может поглощать энергию или соответственно противостоять повреждению отсека при столкновении. Исходя из этого, в настоящем изобретении предполагается получить ударопрочную и стойкую к разрыву сталь для конструкции корпуса судна, которая имеет подходящую ударопрочность и стойкость к разрыву, обладая при этом соответствующими прочностными характеристиками, соответствующей ударной вязкостью и подходящими свойствами защиты от разрушения и растрескивания благодаря обоснованному химическому составу и оптимизации производственного процесса.

В известном уровне техники, хотя некоторые исследователи изучали ударопрочность стальных листов, всё же существуют некоторые ограничения.

Например, в CN 106086655A описана ударопрочная термоформованная мартенситная сталь, пригодная для оптимизации остаточного аустенита, в которой используется состав со средним содержанием углерода (0,1-0,35 мас.%), высоким содержанием марганца (1,5-3,5 мас.%) и высоким содержанием алюминия (1,0-2,5 мас.%). Содержание остаточного аустенита в стали увеличивается за счёт применения традиционного процесса термоформования, так что остаточный аустенит распределяется на границе аустенитных зёрен и между пакетами реек в виде тонкой плёнки. Материал имеет предел текучести более 1000 МПа, предел прочности при растяжении более 1550 МПа, отношение предела текучести к пределу прочности не более 0,7, коэффициент удлинения более 16% и произведение между пределом прочности при растяжении и коэффициентом удлинения более 26000 МПа%.

В CN 102286695A описан сверхвысокопрочный стальной лист с высокой пластичностью и высокой ударной вязкостью, а также способ его изготовления, в котором используется состав с высоким содержанием углерода (0,14-0,18 мас.%) и средним содержанием марганца (0,8-1,3 мас.%). Стальной лист с целевыми свойствами получают с помощью процесса TMCP (процесс термомеханического контроля) и отпуска, а структура стального листа представляет собой отпущенный сорбит с мелко-ламинарной структурой. Материал имеет предел текучести 960-1080 МПа, предел прочности при растяжении 1020-1150 МПа, коэффициент удлинения 18-25% и энергию удара при-40°С более или равную 60 Дж.

Раскрытие сущности изобретения

Одной из целей настоящего изобретения является создание стали, ударопрочной и стойкой к разрыву, для конструкции корпуса судна. Сталь не только обладает подходящими прочностью и ударной вязкостью, но также обладает соответствующей стойкостью к разрушению и растрескиванию, а также ударопрочностью и стойкостью к разрыву, что может быть использовано для производства стальных листов для строительства корпуса кораблей и корпуса сверхбольших кораблей, и удовлетворяет современным требованиям к разработке стали для кораблей и морского инженерного оборудования в Китае, и имеет очень широкую перспективу применения.

Для достижения вышеупомянутой цели в настоящем изобретении предложена ударопрочная и стойкая к разрыву сталь для конструкции корпуса судна. В дополнение к Fe и неизбежным примесям сталь дополнительно включает следующие химические элементы в массовых процентах:

C: 0,06~0,12%, Si: 0,05~0,60%, Mn: 1,30~1,70%, Al: 0,01~0,06%, Ti: 0,005~0,012%, Mg: 0,0005~0,003% и 0<Ca≤0,004%, где 0,0005%≤Ca+Mg≤0,004%.

Предпочтительно сталь ударопрочная и стойкая к разрыву для конструкции корпуса судна по настоящему изобретению, содержит следующие химические элементы в массовых процентах:

C: 0,06~0,12%, Si: 0,05~0,60%, Mn: 1,30~1,70%, Al: 0,01~0,06%, Ti: 0,005~0,012%, Mg: 0,0005~0,003%, 0<Ca≤0,004%, и остальное Fe и неизбежные примеси, где 0,0005%≤Ca+Mg≤0,004%.

В ударопрочной и стойкой к разрыву стали для конструкции корпуса судна в настоящем изобретении принципы выбора всех химических элементов конкретно показаны следующим образом:

C: сталь для конструкции корпуса судна в настоящем изобретении используется со сверхнизким содержанием C, так что можно гарантировать, что стальной лист достигнет необходимой прочности за счёт междоузельного упрочняющего эффекта C. Кроме того, благодаря выбору сверхнизкого содержания C можно предотвратить выделение избыточных карбидов, тем самым избегая снижения низкотемпературной ударной вязкости и сварочных свойств стального листа. Поэтому в настоящем изобретении массовое процентное содержание С контролируется на уровне 0,06-0,12%.

Si: Si является обычным лёгким раскисляющим элементом при выплавке стали и обладает определённым эффектом твёрдорастворного упрочнения. В стали для конструкции корпуса судна по настоящему изобретению массовое процентное содержание Si контролируется на уровне 0,05-0,60%.

Mn: Mn является основным легирующим элементом в низколегированной и высокопрочной стали и способен повышать прочность стали за счёт твёрдорастворного упрочнения, тем самым компенсируя потерю прочности, вызванную снижением содержания элемента C. Однако, следует отметить, что содержание элемента Mn в стали не должно быть слишком высоким. Когда содержание элемента Mn в стали слишком велико, легко вызвать осевую ликвацию стального листа и снизить низкотемпературную ударную вязкость стали. Исходя из этого, в стали для конструкции корпуса судна по настоящему изобретению массовое процентное содержание Mn контролируется на уровне 1,30-1,70%.

Al: Al представляет собой элемент, добавляемый в сталь для раскисления, который способен снижать содержание O в материале и улучшать свойство старения. Кроме того, умеренное добавление элемента Al в сталь дополнительно способствует измельчению зёрен, тем самым улучшая прочность и ударную вязкость. Поэтому в стали для конструкции корпуса судна по настоящему изобретению массовое процентное содержание алюминия контролируется на уровне 0,01-0,06%.

Ti: Ti является элементом, прочно фиксирующим N, который способен эффективно ингибировать содержание элемента N в стали, чтобы избежать неблагоприятного воздействия на свойства стали из-за чрезмерно высокого содержания азота. В то же время выделенные фазы TiN, образованные Ti и N, могут ингибировать чрезмерный рост зёрен при нагреве сляба и стального листа. Поэтому в стали для конструкции корпуса судна по настоящему изобретению массовое процентное содержание Ti контролируется на уровне 0,005-0,012%.

Mg: Mg способен эффективно улучшать морфологию сульфидов, измельчать включения и улучшать коррозионную стойкость стального листа. При слишком низком содержании Mg в стали эффект модификации включений не может быть достигнут; и когда содержание Mg в стали слишком велико, легко образуются вещества, такие как MgO и MgS, которые имеют более высокие точки плавления, которые выделяются на внутренней стенке сопла стакана-дозатора, вызывая закупорку сопла. Поэтому в стали для конструкции корпуса судна по настоящему изобретению массовое процентное содержание Mg контролируется на уровне 0,0005-0,003%.

Ca: в стали для конструкции корпуса судна по настоящему изобретению путём обработки Ca можно контролировать морфологию сульфидов в стали, можно улучшить анизотропию стального листа и улучшить низкотемпературную ударную вязкость. Кроме того, Ca также является важным элементом в настоящем изобретении, и его содержание должно соответствовать содержанию Mg. Поэтому в стали для конструкции корпуса судна по настоящему изобретению массовое процентное Ca контролируется на уровне 0<Ca≤0,004%.

Кроме того, следует отметить, что для обеспечения свойств стали для конструкции корпуса судна в настоящем изобретении необходимо дополнительно контролировать массовое процентное содержание Mg и Ca, чтобы удовлетворять требованиям: 0,0005%≤Ca+Mg≤0,004 % при контроле содержания соответствующего химического элемента. В настоящем изобретении применяется комбинированная обработка кальцием и магнием, так что включения в стали модифицируются, что снижает возможность концентрации напряжений и образования микротрещин и способствует улучшению свойств стали.

Предпочтительно сталь для конструкции корпуса судна по настоящему изобретению дополнительно включает по меньшей мере один элемент из Nb, V и B, так, что удовлетворяют следующим требованиям к содержанию в массовых процентах: 0<Nb≤0,04%, 0<V≤0,05% и 0<B≤0,0005%.

Для дальнейшего улучшения свойств стали в сталь также можно добавить по меньшей мере один из трёх элементов Nb, V и B, и эти элементы в стали дают следующие эффекты.

Nb: Nb является активным элементом, образующим карбонитрид, и обладает значительным эффектом измельчения зерна. Добавляя в сталь умеренное количество Nb, можно получить однородные размеры зёрен и избежать образования смешанной кристаллической структуры, а также ухудшения прочности, ударной вязкости и коррозионной стойкости, вызванного чрезмерным ростом части зёрен в процессе нагрева. Поэтому в стали для конструкции корпуса судна по настоящему изобретению массовое процентное содержание Nb можно контролировать на уровне 0<Nb≤0,04%.

V: V способен образовывать мелкодисперсные выделения VN или V(CN) с C и N, тем самым способствуя упрочнению стали. Однако следует отметить, что содержание V в стали не должно быть слишком высоким; а если содержание ванадия в стали слишком велико, стоимость производства будет значительно увеличена. Поэтому в стали для конструкции корпуса судна по настоящему изобретению массовое процентное содержание V можно контролировать на уровне 0<V≤0,05%.

B: B способен улучшить прокаливаемость стали и будет влиять на склонность стали к холодным трещинам. В стали для конструкции корпуса судна по настоящему изобретению массовое процентное содержание В можно контролировать на уровне 0<B≤0,0005%.

Следует отметить, что добавление вышеперечисленных элементов Nb, V и B приведёт к увеличению стоимости материала. При всестороннем рассмотрении свойств и контроля затрат в технических решениях по настоящему изобретению предпочтительно может быть добавлен один или несколько из этих элементов.

Предпочтительно сталь для конструкции корпуса судна по настоящему изобретению дополнительно включает по меньшей мере один элемент из Cr, Ni, Mo и Cu, содержание которых удовлетворяет следующему условию в массовых процентах: Cr+Ni+Mo+Cu≤0,5%.

В вышеупомянутых технических решениях по настоящему изобретению все четыре вышеуказанных легирующих элемента Cr, Ni, Mo и Cu могут эффективно играть роль в твёрдорастворном упрочнении. Для стального листа большой толщины прочность и ударная вязкость стали могут быть эффективно улучшены за счёт умеренного добавления в сталь элементов Cr, Ni, Mo и Cu. Поэтому в технических решениях по настоящему изобретению предпочтительно может быть добавлен по меньшей мере один из вышеупомянутых элементов, и их содержание в массовых процентах удовлетворяет условию: Cr+Ni+Mo+Cu≤0,5%.

Предпочтительно в ударостойкой и стойкой к разрыву стали для конструкции корпуса судна в настоящем изобретении среди неизбежных примесей содержание P и S в массовых процентах удовлетворяет по меньшей мере одному из следующих условий: P≤0,015% и S≤0,0040%.

P и S являются неизбежными примесями в стали, и когда содержание элементов P и S в стали слишком велико, легко появляются дефекты, такие как ликвация и включения, и ухудшаются сварочные свойства и ударная вязкость. Для получения стали с более подходящими свойствами и более высокого качества содержание примесных элементов в стали должно быть максимально снижено в допустимых технических условиях. Поэтому в стали для конструкции корпуса судна по настоящему изобретению можно предпочтительно контролировать так, чтобы P≤0,015% и S≤0,0040%, и необходимо придать включениям сфероидальную форму, уменьшить их размеры и добиться их равномерного распределения путём включения технологии преимущественной модификации, так что прочность и ударная вязкость стального листа улучшаются.

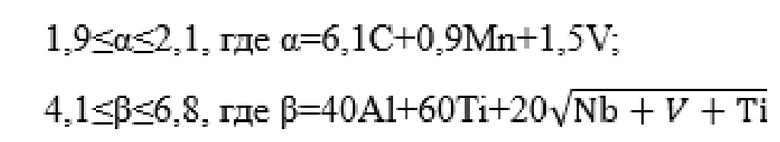

Предпочтительно в ударопрочной и стойкой к разрыву стали для конструкции корпуса судна по настоящему изобретению содержание химических элементов в массовых процентах дополнительно удовлетворяет по меньшей мере одному из следующих условий:

где каждый химический элемент представляет собой числовое значение, стоящее перед знаком процента массового содержания соответствующего химического элемента.

В ударопрочной и стойкой к разрыву стали для конструкции корпуса судна в соответствии с настоящим изобретением массовое процентное содержание химических элементов в стали можно также предпочтительно контролировать, чтобы удовлетворять по меньшей мере одному из следующих условий: 1,9≤α≤2,1 и 4,1≤β ≤6,8 при контролируемом массовом процентном содержании соответствующего элемента. Устанавливая значение α в пределах вышеупомянутого диапазона, можно в достаточной степени использовать эффекты твёрдорастворного упрочнения и дисперсионного упрочнения C, Mn и V, так что сталь имеет соответствующие прочность и пластичность. Устанавливая значение β в указанном выше диапазоне, можно обеспечить достаточное измельчение размера зёрен феррита, чтобы сталь имела подходящую прочность, ударную вязкость, пластичность, а также ударопрочность и стойкость к разрыву.

Предпочтительно микроструктура ударопрочной и стойкой к разрыву стали для конструкции корпуса судна, стойкой к атмосферным воздействиям, в настоящем изобретении представляет собой феррит + перлит, где объёмная доля фазы феррита более или равна 90%, чтобы обеспечить стали подходящие прочность и ударную вязкость, а также ударопрочность и стойкость к разрыву.

Предпочтительно ударопрочная и стойкая к разрыву сталь для конструкции корпуса судна в настоящем изобретении имеет предел текучести более или равный 315 МПа, предел прочности при растяжении 440-570 МПа, энергию удара при -60°C более или равную 200 Дж, CTOD (смещение раскрытия вершины трещины) при -60 °C более или равное 1,5 мм, NDTT (температура перехода при нулевой пластичности) менее или равную -70°C, коэффициент равномерного удлинения Ag более или равный 18%, и коэффициент общего удлинения A5 более или равный 38%.

Другой целью настоящего изобретения является создание способа изготовления ударопрочной и стойкой к разрыву стали для конструкции корпуса судна. Способ производства прост в производственном процессе, а полученная сталь для конструкции корпуса судна не только обладает подходящей прочностью и ударной вязкостью, но также обладает соответствующей ударопрочностью и стойкостью к разрыву, а также стойкостью к разрушению и растрескиванию. Сталь имеет предел текучести не менее 315 МПа, предел прочности при растяжении 440-570 МПа, энергию удара при -60 °С более или равную 200 Дж, CTOD при -60 °С более или равное 1,5 мм, NDTT менее или равную -70 °C, коэффициент равномерного удлинения Ag более или равный 18% и коэффициент общего удлинения A5 более или равный 38%, и имеет подходящую перспективу применения и высокую прикладную ценность.

Для достижения вышеупомянутой цели настоящее изобретение предлагает вышеупомянутый способ изготовления ударопрочной и стойкой к разрыву стали для конструкции корпуса судна, включающий следующие стадии:

(1) плавка и непрерывная разливка;

(2) нагрев;

(3) контролируемая прокатка;

(4) воздушное охлаждение; и

(5) термическая обработка нормализации: температура нормализации Tq, которая удовлетворяет условию Tq=945-11C-14Mn-17√Cr + 16√Mo в единицах °C, где каждый химический элемент представляет числовое значение до знака процента массового содержания соответствующего химического элемент; и время выдержки Th, которое удовлетворяет уравнению Th=1,5×t в единицах мин, где t представляет толщину стального листа в миллиметрах.

На стадии (5) способа изготовления в соответствии с настоящим изобретением, регулируя температуру нормализации до Tq, где Tq=945-11C-14Mn-17√Cr + 16√Mo, можно не только обеспечить полную аустенизацию стального листа, но и аустенизация стального листа при более высокой температуре способствует получению достаточного твёрдого раствора карбонитридов и способствует равномерному распределению сплава в стали, тем самым уменьшая микрокосмическую электрохимическую коррозию, возникающую в результате ликвации.

Соответственно, на вышеупомянутой стадии (5) в настоящем изобретении время выдержки регулируют до Th, где Th=1,5×t, что в основном предназначено для достаточной аустенизации стального листа и гомогенизации элемента С и элементов микросплава в стали.

Предпочтительно на стадии (1) по настоящему изобретению последовательно осуществляют предварительную обработку чугуна, конвертерную плавку, LF рафинирование, RH рафинирование, преимущественную обработку включений и непрерывную разливку, при этом на стадии преимущественной обработки включений композитные включения размером 0,2-2,5 мкм с MgO+Al2O3 в качестве ядра, покрытого CaS и MnS, а количество композитных включений в пределах диапазона размера составляет 95% и более от общего количества включений.

Предпочтительно на стадии (1) на стадии конвертерной плавки осуществляют отсечку шлака с толщиной слоя шлака менее 35 мм; на стадии рафинирования LF сумма содержания FeO и MnO в массовых процентах в шлаке менее 1%, а (CaO+MgO+MnO)/(SiO2+P2O5) более 9, при этом каждое вещество представляет их соответствующее массовое процентное содержание; а на стадии преимущественной обработки включений Mg и Ca подают одновременно со скоростью подачи проволоки 160-300 м/мин.

На стадии (1) способа изготовления по настоящему изобретению на стадии конвертерной плавки осуществляется отсечка шлака, а толщина слоя шлака контролируется так, чтобы она была менее 35 мм, чтобы можно было уменьшить окисляемость шлака в сталеразливочном ковше, предотвратить повышение активности кислорода и рефосфорирование расплавленной стали, а также облегчить последующее образование белого шлака и модификацию включений.

Соответственно, на стадии рафинирования LF отношение (CaO+MgO+MnO)/(SiO2+P2O5) контролируется на уровне более 9, при этом каждое вещество заменяется содержанием вещества по массе, чтобы можно было гарантировать, что шлак обладает соответствующей дефосфорирующей и десульфурирующей ёмкостью. При производстве белого шлака в сталеразливочном ковше сумма содержания FeO и MnO по массе в шлаке контролируется на уровне менее 1%, что может обеспечить восстанавливаемость расплавленного шлака и полную десульфурацию, тем самым снижая содержание включений в расплавленной стали и повышение прочности и ударной вязкости, а также коррозионной стойкости стали.

Предпочтительно на стадии (2) температура нагрева сляба равна Th, которая удовлетворяет Th=1050+600°C+ в единицах °C, где каждый химический элемент представляет числовое значение до знака процента массового содержания соответствующего химического элемента.

в единицах °C, где каждый химический элемент представляет числовое значение до знака процента массового содержания соответствующего химического элемента.

На стадии (2) температуру нагрева сляба Th устанавливают, как указано выше для обеспечения достаточного количества твёрдого раствора микролегированных карбонитридов, тем самым способствуя гомогенизации элементов сплава, снятию макроскопической и микроскопической ликвации в стали, уменьшению образования первичных ячеек коррозии из-за различной разности потенциалов между различными фазами и компонентами и, таким образом, повышению коррозионной стойкости стального листа.

Предпочтительно на стадии (3) начальная температура прокатки составляет Tsr, которая удовлетворяет Tsr=0,92Th-0,96Th; конечная температура прокатки равна Tfr, которая удовлетворяет Tfr=950-199C- -

-  - 21Cr, где единицами измерения начальной температуры прокатки и конечной температуры прокатки являются °C, и каждый химический элемент представляет числовое значение, предшествующее знаку процента массовой доли соответствующего химического элемента.

- 21Cr, где единицами измерения начальной температуры прокатки и конечной температуры прокатки являются °C, и каждый химический элемент представляет числовое значение, предшествующее знаку процента массовой доли соответствующего химического элемента.

В вышеупомянутых технических решениях основной причиной контроля начальной температуры прокатки при Tsr, где Tsr=0,92Th-0,96Th является микролегирование, чтобы обеспечить прокатку стального листа в зоне рекристаллизации при более высокой температуре для достаточной рекристаллизации, так, чтобы формировались одинаковые и равноосные зёрна аустенита. Конечную температуру прокатки контролируют на уровне Tfr, где Tfr=950-199C- -

-  - 21Cr, при этом каждый химический элемент заменяется числовым значением, которое стоит перед знаком массового процента в содержании химического элемента, что не только может гарантировать, что стальной лист прокатывается при температуре выше, чем температура нестатической рекристаллизации, чтобы избежать смешанных кристаллов, но также может обеспечить достаточное пространство для охлаждения в процессе прокатки.

- 21Cr, при этом каждый химический элемент заменяется числовым значением, которое стоит перед знаком массового процента в содержании химического элемента, что не только может гарантировать, что стальной лист прокатывается при температуре выше, чем температура нестатической рекристаллизации, чтобы избежать смешанных кристаллов, но также может обеспечить достаточное пространство для охлаждения в процессе прокатки.

Предпочтительно на стадии (3) обжатие при однопроходной прокатке составляет 8-12%, а совокупное обжатие более или равное 60%.

Однопроходное обжатие контролируется на уровне 8-12%, что в основном используется для обеспечения того, чтобы стальной лист имел достаточную движущую силу рекристаллизации в каждом проходе, и было достаточно проходов прокатки для гомогенизации зёрен стального листа, чтобы удовлетворить условию, что размер зерна исходного аустенита сохраняется на уровне 25-30 мкм после прокатки. На вышеупомянутой стадии (3) совокупное обжатие контролируется так, чтобы оно было более или равно 60%, что в основном используется для обеспечения того, чтобы в сердцевине стального листа происходила достаточная рекристаллизация для достижения достаточной гомогенизации, тем самым обеспечивая прочность и ударную вязкость, а также стойкость сердечника к излому и растрескиванию.

Предпочтительно на вышеупомянутой стадии (5) воздушное охлаждение выполняют после выдержки, а скорость воздушного охлаждения составляет 0,2-0,5°С/с, что в основном используется для формирования микроструктуры с долей фазы феррита более 90% в стальном листе.

По сравнению с известным уровнем техники ударопрочная и стойкая к разрыву сталь для конструкции корпуса судна и способ её изготовления в настоящем изобретении имеют следующие преимущества и положительные эффекты:

Настоящее изобретение разработано в таких аспектах, как разработка состава, контроль структуры и производственные процессы, так что стальной лист имеет подходящую ударопрочность и стойкость к разрыву, обладая при этом соответствующими прочностными характеристиками, соответствующей ударной вязкостью и подходящей стойкостью к излому и растрескиванию.

По сравнению с известным уровнем техники, ударопрочная и стойкая к разрыву сталь для конструкции корпуса судна в настоящем изобретении использует уникальную технологию разработки состава, технологию выплавки чистой стали, технологию эффективного контроля включений, технологию гомогенизации стали, а также контроль размера зерна и технологию контроля микроструктуры, с помощью чего может быть получена сталь, удовлетворяющая требованиям прочности 315 МПа, с подходящей ударной вязкостью при низких температурах, стойкостью к излому и растрескиванию, а также соответствующей ударопрочностью и стойкостью к разрыву, и сталь сильно отличается от сталей известного уровня техники по структуре, составу и разработке процесса.

Изготовленная ударопрочная и стойкая к разрыву сталь для конструкции корпуса судна в соответствии с настоящим изобретением имеет предел текучести, превышающий или равный 315 МПа, предел прочности при растяжении 440-570 МПа, энергию удара при -60°C, превышающую или равную 200 Дж, CTOD при -60 °C более или равное 1,5 мм, NDTT менее или равную-70 °C, коэффициент равномерного удлинения Ag более или равный 18% и коэффициент общего удлинения A5 более или равный 38%, и может использоваться для строительства корпусов сверхбольших судов, таких как супертанкер для перевозки сырой нефти, танкер для перевозки сжиженного нефтяного газа, танкер для перевозки сжиженного природного газа, перевозчик химических веществ и контейнеровоз, которая может обеспечить безопасную эксплуатацию судна и уменьшить загрязнение, вызванное утечкой сырой нефти и химикатов, и имеет очень широкую перспективу применения.

Осуществление изобретения

Ударопрочная и стойкая к разрыву сталь для конструкции корпуса судна и способ её изготовления в настоящем изобретении будут дополнительно объяснены и описаны ниже в связи с конкретными осуществлениями. Однако пояснение и описание не являются неправомерными ограничениями технических решений настоящего изобретения.

Осуществления 1-6 и сравнительный пример 1

Ударопрочная и стойкая к разрыву сталь для конструкции корпуса судна в осуществлениях 1-6 и сравнительная сталь в сравнительном примере 1 изготавливаются на следующих стадиях:

(1) проведение плавки и литья в соответствии с химическими составами, указанными в следующих таблицах 1-1 и 1-2: последовательно осуществляют предварительную обработку чугуна, конвертерную плавку, рафинирование LF, рафинирование RH, преимущественную обработку включений и непрерывную разливку, при этом на стадии преимущественной обработки включений формируются композитные включения размером 0,2-2,5 мкм с MgO+Al2O3 в качестве ядра, покрытые CaS и MnS, а количество композитных включений в диапазоне размеров составляет 95% или более от общего количества включений;

на стадии конвертерной плавки производится отсечка шлака при толщине слоя шлака менее 35 мм; на стадии рафинирования LF контролируется сумма содержания FeO и MnO в шлаке менее 1 мас.%, а (CaO+MgO+MnO)/(SiO2+P2O5) более 9, при этом каждое вещество представляет содержание вещества в массовых процентах; а на стадии преимущественной обработки включений Mg и Ca подают одновременно со скоростью подачи проволоки 160-300 м/мин;

(2) нагрев: температуру нагрева сляба контролируют на уровне Th, где Th=1050+600°C+  в единицах °C;

в единицах °C;

(3) контролируемая прокатка: начальная температура прокатки контролируется при Tsr, где Tsr =0,92Th-0,96Th, конечная температура прокатки контролируется при Tfr, где Tfr=950-199C- -

-  - 21Cr, температура прокатки и конечная температура прокатки в единицах °C; и обжатие при однопроходной прокатке составляет 8-12%, а совокупное обжатие более или равно 60%;

- 21Cr, температура прокатки и конечная температура прокатки в единицах °C; и обжатие при однопроходной прокатке составляет 8-12%, а совокупное обжатие более или равно 60%;

(4) воздушное охлаждение: и

(5) термообработка нормализации: температуру нормализации контролируют на уровне Tq, где Tq=945-11C-14Mn- +

+ в единицах °C; и время выдержки контролируют на уровне Th, где Th=1,5×t в единицах мин, где t представляет толщину стального листа в миллиметрах. Воздушное охлаждение выполняют после завершения выдержки, а скорость охлаждения воздушного охлаждения контролируют на уровне 0,2-0,5°С/с.

в единицах °C; и время выдержки контролируют на уровне Th, где Th=1,5×t в единицах мин, где t представляет толщину стального листа в миллиметрах. Воздушное охлаждение выполняют после завершения выдержки, а скорость охлаждения воздушного охлаждения контролируют на уровне 0,2-0,5°С/с.

Следует отметить, что в настоящем изобретении выбор химического состава и соответствующего процесса изготовления ударопрочной и стойкой к разрыву стали для конструкции корпуса судна в осуществлениях 1-6 удовлетворяют стандартному требованию к разработке настоящего изобретения. Однако сравнительная сталь в сравнительном примере 1 имеет параметры, которые не удовлетворяют требованиям стандарта разработки настоящего изобретения в отношении выбора химического состава.

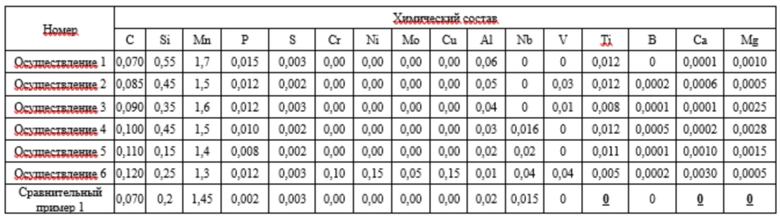

Массовые проценты всех химических элементов ударопрочной и стойкой к разрыву стали для конструкции корпуса судна в осуществлениях 1-6 и сравнительной стали в сравнительном примере 1 перечислены в таблице 1-1 и таблице 1-2.

Таблица 1-1 ( мас.%, остальное Fe и другие неизбежные примеси, кроме P и S)

В таблице 1-2 α=6,1C+0,9Mn+1,5V и β=40Al+60Ti+20 , где каждый химический элемент заменён числовым значением, стоящим перед знаком процента массового содержания химического элемента.

, где каждый химический элемент заменён числовым значением, стоящим перед знаком процента массового содержания химического элемента.

В таблице 2 перечислены конкретные технологические параметры ударопрочной и стойкой к разрыву стали для конструкции корпуса судна в осуществлениях 1-6 и сравнительной стали в сравнительном примере 1 на вышеупомянутых стадиях процесса.

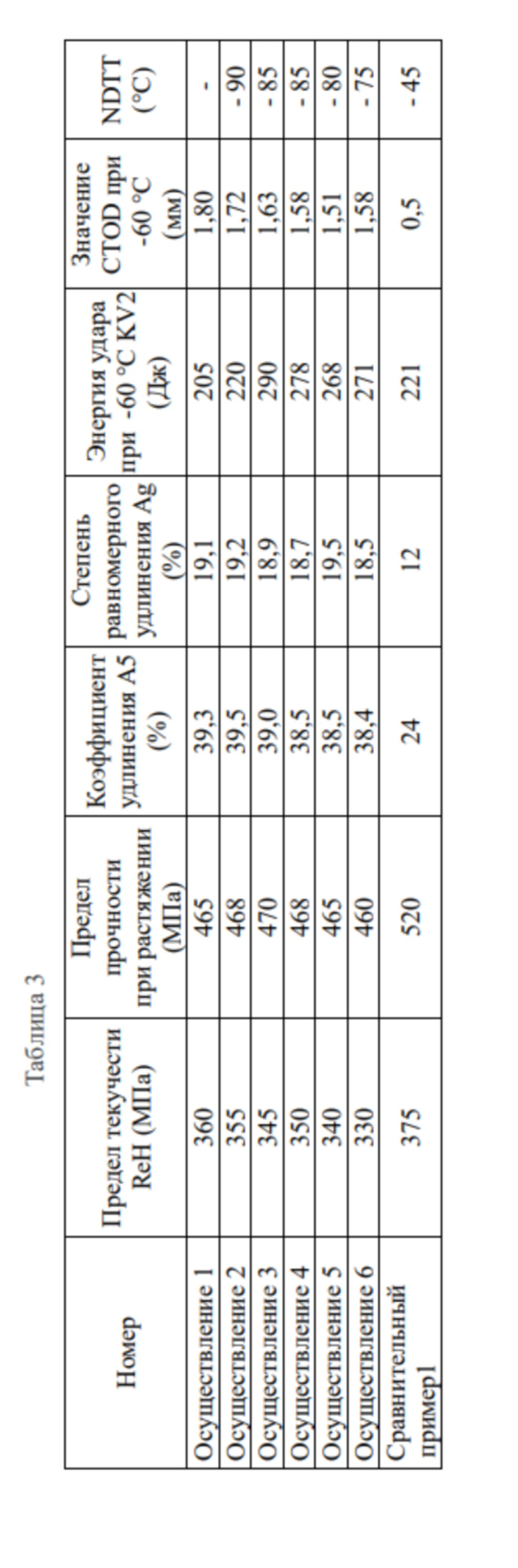

Соответственно отбирают образцы полученной ударопрочной и стойкой к разрыву стали для конструкции корпуса судна в осуществлениях 1-6 и сравнительной стали в сравнительном примере 1. Готовые листы осуществлений и сравнительного примера подвергают испытанию на растяжение, испытанию на удар по Шарпи с V-образным надрезом, испытанию на CTOD (показатель для испытания вязкости разрушения стального листа) и испытанию на проверку свойств NDTT (испытание важного показателя свойств стойкости к растрескивания стального листа), и результаты испытаний осуществлений и сравнительного примера перечислены в таблице 3.

Соответствующие методы измерения показаны ниже:

Испытание на растяжение: свойства при растяжении при комнатной температуре проверяют, взяв образец для испытания на растяжение в форме пластины полной толщины для стального листа толщиной менее 50 мм и образец для испытания на растяжение в форме стержня для стального листа толщиной более 50 мм на основе GB/T 228.1;

Испытание на ударную вязкость по Шарпи с V-образным надрезом: ударную вязкость при температуре -60 °C в положении t/4 толщины листа испытывают с использованием образца для испытания на ударную вязкость с V-образным надрезом по Шарпи на основе GB/T 229;

Испытание на CTOD: вязкость разрушения материала при температуре -60 °C проверяется с использованием образца для испытаний на CTOD по всей толщине на основе BS7448-1; и

Испытание на NDTT: температура перехода материала к нулевой пластичности проверяется путём приготовления испытательного образца P3 на основе GB / T 6803-2008.

В таблице 3 приведены результаты испытаний ударопрочной и стойкой к разрыву стали, для конструкции корпуса судна в осуществлениях 1-6 и сравнительной стали в сравнительном примере 1.

Из Таблицы 3 видно, что общие свойства ударопрочной и стойкой к разрыву стали для конструкции корпуса судна в осуществлениях 1-6 явно превосходят свойства сравнительной стали в сравнительном примере 1. По сравнению со сравнительной сталью у ударопрочной и стойкой к разрыву стали для конструкции корпуса судна в осуществлениях 1-6 существенно увеличивается коэффициент равномерного удлинения Ag и коэффициент общего удлинения A5 на 50% или выше.

Как показано в Таблице 3, по сравнению со сравнительной сталью в сравнительном примере 1, ударопрочная и стойкая к разрыву сталь для конструкции корпуса судна в осуществлениях 1-6 обладает подходящей прочностью и ударной вязкостью, стойкостью к разрушению и растрескиванию, а также ударопрочная и стойкая к разрыву сталь для конструкции корпуса судна в осуществлениях 1-6 имеет предел текучести 330-360 МПа, предел прочности при растяжении 460-470 МПа, энергию удара при -60 °C более или равную 205 Дж. , CTOD при -60 °C более или равное 1,51 мм, NDTT менее или равную -75°C, коэффициент равномерного удлинения Ag более или равную 18,5% и общий коэффициент удлинения A5 более или равный 38,4%.

Из вышеизложенного понятно, что за счёт обоснованного выбора химического состава и оптимизации процесса ударопрочная и стойкая к разрыву сталь для конструкции корпуса судна в настоящем изобретении может иметь соответствующие прочностные характеристики, подходящую ударную вязкость, соответствующую стойкость к разрушению и растрескиванию, а также подходящую стойкость к удару и повреждению одновременно. Ударопрочная и стойкая к разрыву сталь для конструкции корпуса судна может быть эффективно применена для строительства корпусов сверхбольших судов, таких как супертанкер для перевозки сырой нефти, танкер для перевозки сжиженного нефтяного газа, танкер для перевозки сжиженного природного газа, перевозчик химикатов и контейнеровоз, и имеет очень широкую перспективу применения.

Следует отметить, что способы комбинирования технических признаков в настоящем изобретении не ограничиваются способами комбинирования, зафиксированными в формуле изобретения настоящего изобретения, или способами комбинирования, записанными в конкретных осуществлениях, и все технические признаки, записанные в настоящем изобретении, могут быть свободно объединены или объединены каким-либо образом, если они не противоречат друг другу.

Следует также отметить, что осуществления, перечисленные выше, являются просто конкретными осуществлениями настоящего изобретения. Очевидно, что настоящее изобретение не ограничивается вышеупомянутыми осуществлениями, подобные изменения или варианты в нём, могут быть получены непосредственно или легко предусмотрены специалистами в данной области техники из содержания, раскрытого настоящим изобретением, так что они подпадают под объём защиты настоящего изобретения.

Изобретение относится к области металлургии, а именно к ударопрочной и стойкой к разрыву листовой стали для конструкции корпуса судна. Сталь содержит, мас.%: C: 0,06-0,12, Si: 0,05-0,60, Mn: 1,50-1,70, Al: 0,01-0,06, Ti: 0,005-0,012, Mg: 0,0005-0,003, 0<Ca≤0,0035, где 0,0005<Ca+Mg≤0,004, при необходимости по меньшей мере один элемент из 0<Nb≤0,04, 0<V≤0,05 и 0<B≤0,0005, и при необходимости по меньшей мере один элемент из Cr, Ni, Mo и Cu, содержание которых соответствует следующему условию: Cr+Ni+Mo+Cu≤0,5, остальное - Fe и неизбежные примеси. Обеспечивается требуемые прочность и ударная вязкость, стойкость к разрушению и растрескиванию, а также ударопрочность и стойкость к разрыву. 2 н. и 11 з.п. ф-лы, 3 табл.

1. Ударопрочная и стойкая к разрыву листовая сталь для конструкции корпуса судна, которая помимо Fe и неизбежных примесей дополнительно включает следующие химические элементы, мас.%:

C: 0,06-0,12, Si: 0,05-0,60, Mn: 1,50-1,70, Al: 0,01-0,06, Ti: 0,005-0,012, Mg: 0,0005-0,003 и 0<Ca≤0,0035, где 0,0005<Ca+Mg≤0,004, и

при необходимости по меньшей мере один элемент из Nb, V и B, содержание которых в мас.% соответствует следующим условиям: 0<Nb≤0,04, 0<V≤0,05 и 0<B≤0,0005, и при необходимости по меньшей мере один элемент из Cr, Ni, Mo и Cu, содержание которых в мас.% соответствует следующему условию: Cr+Ni+Mo+Cu≤0,5.

2. Листовая сталь по п. 1, которая содержит следующие химические элементы, мас.%:

C: 0,06-0,12, Si: 0,05-0,60, Mn: 1,50-1,70, Al: 0,01-0,06, Ti: 0,005-0,012, Mg: 0,0005-0,003, 0<Ca≤0,0035, и остаток Fe и неизбежные примеси, где 0,0005<Ca+Mg≤0,004, и

при необходимости по меньшей мере один элемент из Nb, V и B, содержание которых в мас.% соответствует следующим условиям: 0<Nb≤0,04, 0<V≤0,05 и 0<B≤0,0005, и при необходимости по меньшей мере один элемент из Cr, Ni, Mo и Cu, содержание которых в мас.% соответствует следующему условию: Cr+Ni+Mo+Cu≤0,5.

3. Листовая сталь по п. 1 или 2, в которой массовое процентное содержание P и S в неизбежных примесях удовлетворяет по меньшей мере одному из следующих требований: P≤0,015% и S≤0,0040%.

4. Листовая сталь по п. 1 или 2, в которой содержание химических элементов в мас.% дополнительно удовлетворяет по меньшей мере одному из следующих условий:

1,9≤α≤2,1, где α=6,1C+0,9Mn+1,5V;

4,1≤β≤6,8, где β=40Al+60Ti+20  ;

;

где каждый химический элемент представляет собой числовое значение, стоящее перед знаком процента массового содержания соответствующего химического элемента.

5. Листовая сталь по п. 1 или 2, имеющая микроструктуру феррит+перлит, в которой объёмная доля фазы феррита более или равна 90%.

6. Листовая сталь по п. 1 или 2, имеющая предел текучести более или равный 315 МПа, предел прочности при растяжении 440-570 МПа, энергию удара при -60°C более или равную 200 Дж, CTOD при -60°C более или равное 1,5 мм, NDTT менее или равную -70°C, коэффициент равномерного удлинения Ag более или равный 18%, и коэффициент общего удлинения А5 более или равный 38%.

7. Способ изготовления ударопрочной и стойкой к разрыву листовой стали для конструкции корпуса судна по любому из пп. 1-6, включающий следующие стадии:

(1) плавка и непрерывная разливка;

(2) нагрев;

(3) контролируемая прокатка;

(4) воздушное охлаждение; и

(5) термическая обработка нормализации, при которой температура нормализации Tq удовлетворяет уравнению Tq=945 - 11C - 14Mn -  +

+ в единицах °C, где каждый химический элемент представляет числовое значение до знака процента массового содержания соответствующего химического элемента; и время выдержки Tholding удовлетворяет уравнению Tholding=1,5×t в единицах мин, где t представляет толщину листовой стали в миллиметрах.

в единицах °C, где каждый химический элемент представляет числовое значение до знака процента массового содержания соответствующего химического элемента; и время выдержки Tholding удовлетворяет уравнению Tholding=1,5×t в единицах мин, где t представляет толщину листовой стали в миллиметрах.

8. Способ по п. 7, в котором на стадии (1) последовательно осуществляют предварительную обработку металла, конвертерную плавку, LF рафинирование, RH рафинирование, преимущественную обработку включений и непрерывное литьё, при этом на стадии преимущественной обработки включений формируют составные включения размером 0,2-2,5 мкм с MgO+Al2O3 в качестве ядра, покрытого CaS и MnS, а количество составных включений в указанном диапазоне размеров составляет 95% или более от общего количества включений.

9. Способ по п. 8, в котором на стадии (1) на стадии конвертерной плавки осуществляют отделение шлака при толщине шлакового слоя менее 35 мм; на стадии рафинирования LF сумма содержания FeO и MnO в мас.% в шлаке менее 1, а (CaO+MgO+MnO)/(SiO2+P2O5) более 9, при этом каждое вещество представляет их соответствующее массовое процентное содержание; а на стадии преимущественной обработки включений Mg и Ca подают одновременно со скоростью подачи проволоки 160-300 м/мин.

10. Способ по п. 7, в котором на стадии (2) температура нагрева сляба составляет Theating, которая удовлетворяет уравнению Theating=1050+600°C+ в единицах °C, при этом каждый химический элемент представляет числовое значение до знака процента массового содержания соответствующего химического элемента.

в единицах °C, при этом каждый химический элемент представляет числовое значение до знака процента массового содержания соответствующего химического элемента.

11. Способ по п. 7, в котором на стадии (3) начальная температура прокатки составляет Tsr, которая соответствует Tsr=0,92Theating - 0,96Theating; конечная температура прокатки составляет Tfr, которая удовлетворяет уравнению Tfr=950 - 199C -  -

- - 21Cr, где каждый химический элемент представляет числовое значение до знака процента массового содержания соответствующего химического элемента; а единицами начальной температуры прокатки и конечной температуры прокатки являются °C.

- 21Cr, где каждый химический элемент представляет числовое значение до знака процента массового содержания соответствующего химического элемента; а единицами начальной температуры прокатки и конечной температуры прокатки являются °C.

12. Способ по п. 7 или 11, в котором на стадии (3) обжатие за один проход при прокатке составляет 8-12%, а совокупное обжатие более или равно 60%.

13. Способ по п. 7, в котором на стадии (5) осуществляют воздушное охлаждение после выдержки со скоростью охлаждения 0,2-0,5°С/с.

| JP 4772932 B, 14.09.2011 | |||

| CN 101818304 A, 01.09.2010 | |||

| ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ ДЛЯ КОНСТРУКЦИЙ, РАБОТАЮЩИХ В ЭКСТРЕМАЛЬНЫХ УСЛОВИЯХ | 2010 |

|

RU2452787C2 |

| СПОСОБ ПРОИЗВОДСТВА ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2432403C1 |

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ ХЛАДОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2019 |

|

RU2731223C1 |

Авторы

Даты

2024-07-12—Публикация

2022-02-08—Подача