Изобретение относится к области обработки металлов давлением, более конкретно к способам изготовления листовых заготовок из деформируемых термически неупрочняемых алюминиево-магниевых сплавов, содержащих переходные металлы, образующие алюминиды переходных металлов. Изобретение может быть использовано в различных отраслях промышленности: судостроительной, автомобилестроительной, авиакосмической и других. Изобретение может быть использовано для изготовления листовых заготовок из алюминиево-магниевых сплавов широкого спектра, как по содержанию магния, так и по содержанию переходных металлов, в совокупности оказывающих существенное влияние на эксплуатационные и технологические свойства листовой заготовки.

В качестве основных добавок рассматриваемые алюминиево-магниевые сплавы содержат такие переходные металлы, как марганец, цирконий, хром, скандий и др., которые, образуя дисперсные частицы алюминидов переходных металлов, оказывают влияние на процессы структурообразования сплавов и способствуют улучшению их физико-механических свойств, в том числе прочности, пластичности, вязкости разрушения, сопротивления усталости и коррозии.

Необходимо особо отметить скандий, за счет введения которого прочность алюминиево-магниевых сплавов повышается существеннее, чем при введении других переходных металлов [1, 2].

Известно разделение алюминиево-магниевых сплавов с добавками скандия по прочности на три категории в зависимости от содержания магния, которое также наглядно демонстрирует, в какой конкретно области могут быть использованы изделия, в том числе листовые заготовки, из этих сплавов: высокопрочные (содержащие около 6% магния); средней прочности (4-5% магния); коррозионно-стойкие (1-2% магния) [1].

Сплавы первой категории, такие как сплав 01570 с содержанием магния 5,3-6,3%, и второй категории, такие как сплав 01545 с содержанием магния 4,6-5,7%, используются наиболее широко. В частности, из них изготавливают корпусы скоростных судов, гоночных автомобилей, а также применяют в конструкциях летательных аппаратов, работающих на самом эффективном и экологически чистом топливе - жидком кислороде и жидком водороде. Мало легированные, и в силу этого сравнительно низкопрочные, коррозионно-стойкие сплавы подходят для использования в химической промышленности, а также в качестве конструкционного материала космических объектов. Благодаря довольно высокой теплопроводности малолегированные сплавы могут быть использованы в конструкциях теплообменников [1].

Требования к изделиям из алюминиево-магниевых сплавов неуклонно возрастают, поэтому является актуальным дальнейшее повышение прочности сплавов даже первой категории. При этом возникает проблема одновременного сохранения (или даже повышения) технологической пластичности сплавов. Речь идет о технологической пластичности сплавов как при холодной деформации, характеризующейся показателем относительного удлинения, δ, %, при комнатной температуре, так и при горячей деформации, также характеризующейся показателем относительного удлинения, δ, %, но при соответствующей высокой температуре (показателем сверхпластичности).

Наряду с отмеченным выше, легированием переходными металлами, эффективными для повышения прочности и пластичности сплавов, являются методы, основанные на деформационном или деформационно-термическом воздействии на их структуру.

Известен способ изготовления изделия, подходящего для применения в качестве броневого листа, из высокопрочного сплава системы алюминий-магний, содержащего от 4 до 6% магния, с добавками переходных металлов: марганца, цинка, циркония, скандия и др. [3]. Способ включает операцию горячей прокатки литой, прошедшей гомогенизацию и/или предварительный нагрев заготовки, первую операцию холодной обработки давлением, отжиг при температуре менее 350°C и последующую вторую операцию холодной обработки давлением.

Обе операции холодной обработки давлением осуществляются посредством растяжения, или прокатки, или комбинацией растяжения и прокатки со степенями деформации от 2 до 15% и от 4 до 12% соответственно.

Заготовку подвергают горячей прокатке для того, чтобы уменьшить ее толщину перед последующей холодной прокаткой. Режимы горячей прокатки в способе не оговариваются. Горячая прокатка может быть выполнена за несколько проходов с использованием различных промышленных прокатных станов.

Благодаря холодной деформации и наличию частиц алюминидов переходных металлов, особенно алюминидов скандия и циркония, удается добиться достаточно стабильной и однородной дислокационной структуры сплава, и, как следствие, прочности листа, обеспечивающей необходимые баллистические свойства изделия, а также технологической пластичности, необходимой для штамповки (гибки) листа.

После последней операции холодной обработки давлением к листам не применяется какая-либо термообработка, приводящая к существенному возврату. Термообработку не осуществляют вовсе или осуществляют в течение, например, 30 минут при 80°С.

Известен также способ изготовления катаного изделия в виде листа из деформируемого термически неупрочняемого сплава системы алюминий - магний [4], включающий отливку слитка, его гомогенизацию, горячую прокатку с температурой окончания не ниже 360°C, холодную деформацию, которую проводят прокаткой со степенью деформации до 50%, или растяжением со степенью деформации от 2 до 9%, или прокаткой и растяжением с суммарной степенью деформации до 35%, и низкотемпературный отжиг при температуре от 25 до 330°C с выдержкой от 10 мин до 720 часов. При этом гомогенизацию слитка проводят в две стадии, осуществляя выдержку на первой стадии при температуре 445-475°C в течение 3-8 часов, на второй стадии при температуре 490-540°С в течение 2-8 часов при скорости нагрева на второй стадии менее 30°С/ч.

Листы, изготовленные по данному способу, также имеют достаточно высокие показатели прочности и технологической пластичности при комнатной температуре.

Повышение прочности листов в обоих рассмотренных способах [3, 4] происходит за счет деформационного упрочнения сплавов при холодной деформации, обусловленного повышением плотности дислокаций.

Известные способы свидетельствуют об эффективности холодной деформации, в том числе холодной прокатки, как метода формирования структуры сплава для достижения высокой прочности с сохранением необходимой технологической пластичности, позволяющей осуществить последующую гибку листовой заготовки.

К недостаткам способов можно отнести то, что ресурс повышения прочности заготовок из деформируемых термически неупрочняемых алюминиево-магниевых сплавов за счет использования холодной деформации, осуществляемой, в частности, посредством прокатки, используется лишь частично.

С увеличением степени холодной деформации возможно дальнейшее увеличение прочности листовой заготовки. Однако холодной прокатке с большими степенями обжатия можно подвергнуть только сплавы с содержанием магния, равным или меньше 5% [5]. При увеличении количества магния до 6% и более вследствие снижения технологической пластичности сплава добиться значительного обжатия не удается из-за появления в прокатываемой заготовке трещин [6].

Но помимо влияния на прочность, увеличение степени холодной деформации создает условия для создания достаточного количества центров рекристаллизации для формирования структуры при последующей высокотемпературной деформации, что очень важно, в частности, при изготовлении из полученной листовой заготовки изделия посредством сверхпластической формовки.

Отмеченное обстоятельство подтверждается экспериментами на одноосное растяжение образцов из сплава Al-5Mg-0,18Mn-0,2Sc-0,08Zr, вырезанных из листовой заготовки, полученной прокаткой с суммарным обжатием 80%, которые продемонстрировали удлинение до разрушения 2300% при температуре 520°С [5]. Прокатка листовой заготовки осуществлялась на лабораторном прокатном стане, при этом исходная заготовка имела весьма малые размеры, 10×50×70 мм. Однако с увеличением размеров заготовки вероятность ее прокатки с такими большими степенями обжатия уменьшается даже в случае изготовления заготовки из сплавов с содержанием магния 5%.

Повысить технологическую пластичность сплавов при холодной прокатке заготовок возможно за счет предварительного измельчения зерен в сплаве [7]. К тому же уменьшение размера зерен в сплаве способствует дополнительному повышению прочности холоднокатаных листов.

Измельчения зерен в сплавах можно добиться при использовании методов деформирования, позволяющих за несколько переходов достичь величины истинной суммарной степени деформации е порядка 8-10 и более. К таким методам относятся всесторонняя изотермическая ковка [8], равноканальное угловое (РКУ) прессование [9] и др., которые в научно-технической литературе также называют методами деформационного наноструктурирования или интенсивной пластической деформации.

Известен выбранный за прототип изобретения способ изготовления деформированной заготовки из алюминиево-магниевого сплава с добавками переходных металлов: марганца, скандия, циркония, который включает получение из предварительно термически обработанного слитка исходной заготовки, квадратной в плане, имеющей прямоугольное сечение с отношением толщины к ширине от 0,17 до 0,33, первый этап деформирования исходной заготовки РКУ прессованием при угле пересечения каналов 90 при температуре 305-325°C с числом проходов от 8 до 10, что соответствует величине истинной суммарной деформации от 8 до 10, с противодавлением, равным 40-50% от приложенного давления, с поворотом заготовки после каждого прохода на 90° относительно оси, перпендикулярной большей грани заготовки, проходящей через центр заготовки. На втором этапе деформирования после РКУ прессования проводят холодную прокатку заготовки с суммарным обжатием 75-80% или холодную прокатку с суммарным обжатием 80-95% и последующим отжигом при температуре 305-335°C в течение 0,5-1,0 часа с охлаждением до комнатной температуры со скоростью 15-35°С/ч [10].

На первом этапе деформирования заготовки в сплаве формируется структура, преимущественно содержащая новые зерна с размером 0,5-1 мкм. Здесь необходимо отметить, что даже после больших степеней деформации структура сплава всегда остается смешанной и содержит субзерна примерно того же размера, что и новые зерна [7]. При последующей холодной прокатке заготовки, благодаря увеличению плотности дислокаций, листы приобретают более высокий предел прочности по сравнению с листами, полученными по ранее рассмотренным способам [3, 4]. При этом технологическая пластичность сплава при комнатной температуре сохраняется на достаточно высоком уровне за счет накопленного в процессе РКУ прессования запаса пластичности. С увеличением величины суммарного обжатия до 80-95%, приводящим к дальнейшему упрочнению сплава, технологическая пластичность все же снижается. Однако в результате выдержки холоднокатаной заготовки в течение 0,5-1 часа при температуре отжига 305-335°С с последующим медленным, со скоростью 15-35°С/ч, охлаждением до комнатной температуры, благодаря протеканию процессов возврата, технологическая пластичность повышается, при этом прочность сплава остается на высоком уровне.

К недостаткам способа-прототипа необходимо отнести его ограниченные технологические возможности в отношении обрабатываемых сплавов, что связано с выбором температуры первого этапа деформирования.

Известно, что условием для гарантированного измельчения зерен в алюминиево-магниевом сплаве до размера ≤1 мкм является деформирование заготовки при температуре выше температуры сольвуса β-фазы (Al3Mg2), по крайней мере, на 45°С [7]. В непосредственной близости от линии сольвуса или при попадании на линию сольвуса создаются предпосылки для развития процессов интенсивного неоднородного роста зерен, ведущего соответственно к формированию неоднородной структуры сплава в заготовке.

Вышеприведенные факты были подтверждены экспериментальными исследованиями сплава 01570, содержащего 5,8% магния, температура сольвуса которого составляет 280°C [11, 12]. В процессе деформирования заготовки при температуре 300°C, то есть выше температуры сольвуса только на 20°C, в сплаве на фоне матрицы с размером зерен 1 мкм появлялись участки с размером зерен до 10 мкм. Однородная структура с размером зерен ~ 1 мкм в сплаве была получена только после повышения температуры обработки до 325°C, то есть до температуры выше температуры сольвуса на 45°C [7].

В способе-прототипе предлагается осуществлять первый этап деформирования при температуре 305-325°C, что соответствует вышеприведенному условию только для сплавов с содержанием магния ~ 4-5%. При обработке сплава с содержанием магния более 6% высока вероятность попадания в неблагоприятную для деформирования температурную зону, что не учитывается в способе-прототипе. При деформировании заготовки из менее легированного сплава температура, выбираемая по способу-прототипу, наоборот, оказывается завышенной. По сравнению со сплавами с большим содержанием магния, деформирование менее легированного сплава при такой температуре сопровождается более интенсивным развитием процессов возврата, что снижает накопленную энергию деформации, а также ростом зерен. В итоге достигаемая общая плотность дислокаций, даже с учетом дислокаций, вносимых впоследствии при прокатке, и сформировавшаяся структура с более крупным зерном не обеспечивают требуемого повышения прочности готовой листовой заготовки.

Имеются и другие недостатки, приводящие к ограничению технологических возможностей способа-прототипа, а именно:

- деформирование исходной заготовки на первом этапе может быть осуществлено не только РКУ прессованием. В настоящее время разработаны и другие методы деформирования, в частности всесторонняя ковка, позволяющие, как было отмечено выше, достичь значительной величины истинной суммарной степени деформации. Причем всесторонняя ковка, в отличие от РКУ прессования, не требует использования уникального оборудования и может быть применена в промышленности более широко. При этом появляется возможность изготовления листовых заготовок, больших по площади;

- исходная заготовка, подвергаемая деформированию, не обязательно должна быть в виде слитка. Она может быть в виде горячедеформированной заготовки, в том числе полученной промышленным путем.

Наконец, не все листовые заготовки, изготовленные по способу-прототипу с использованием столь большой величины суммарной степени деформации на первом и втором этапах деформирования, имеют достаточную технологическую пластичность при комнатной температуре, то есть относительное удлинение, δ, порядка 17%. Последние известные экспериментальные данные [13, 14] свидетельствуют о том, что с увеличением в сплаве содержания магния и/или даже с небольшим дальнейшим увеличением суммарной степени деформации показатель относительного удлинения может резко снизится до 2%.

Рассмотренный выше альтернативный прием способа-прототипа, когда после РКУ прессования с истинной суммарной степенью деформации от 8 до 10 заготовка на втором этапе деформирования подвергается холодной прокатке с суммарным обжатием 80-95% и последующему отжигу при температуре 305-335°С в течение 0,5-1,0 часа с охлаждением до комнатной температуры со скоростью порядка 15-35°С/ч, направлен на повышение технологической пластичности листовой заготовки при комнатной температуре. Однако в случае резкого снижения технологической пластичности по указанным выше причинам отмеченный прием может оказаться неэффективным. Для восстановления пластичности заготовки, но уже с заметной потерей ее прочности, потребуется увеличение времени отжига.

Наиболее существенным недостатком способа является невозможность получения прочной листовой заготовки, которая при необходимости изготовления из нее сложнопрофильного изделия может быть подвергнута сверхпластической формовке. Казалось бы, что листовая заготовка, изготовленная по способу-прототипу, благодаря наличию структуры с размером зерна ≤1 мкм должна обладать необходимой для этого технологической пластичностью и вполне может быть подвергнута сверхпластической формовке.

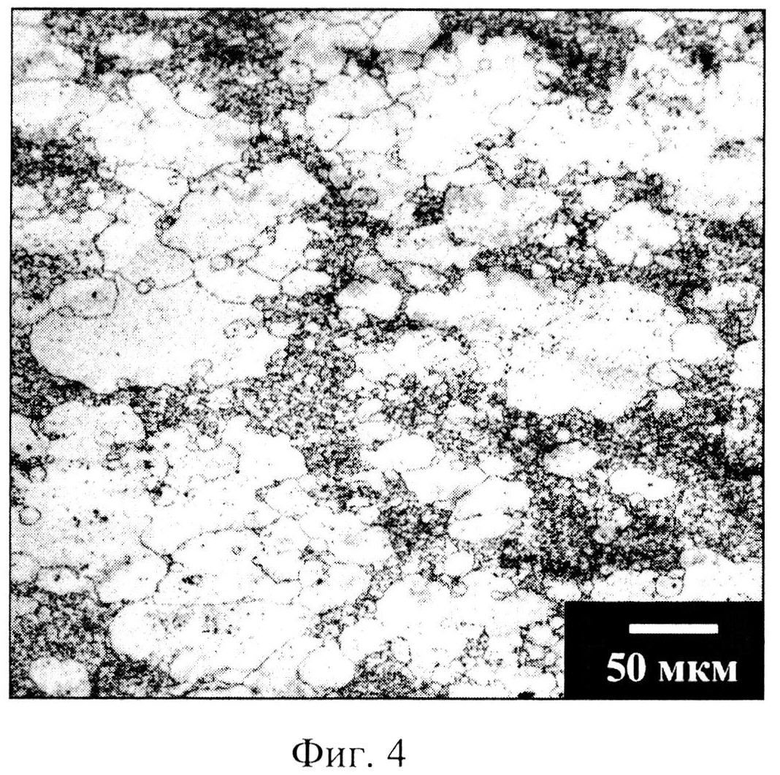

Однако, как показали исследования, проведенные при создании настоящего изобретения, как в горячедеформированной, так и в литой заготовке, изготовленной с использованием на первом и втором этапе деформирования режимов, указанных в способе-прототипе, а именно подвергнутых на первом этапе деформированию с достижением величины истинной суммарной степени деформации равной 8 и 10 соответственно, а затем холодной прокатке с суммарным обжатием в обоих случаях 78,6%, в процессе испытаний при температуре 450°С наблюдается появление отдельных крупных зерен (аномальный рост зерен) (фиг. 4), что приводит к заметному снижению технологической пластичности при этой температуре.

Природа преимущественного (аномального) роста отдельных зерен в заготовке, изготовленной по режимам, указанным в способе-прототипе, объясняется тем, что при нагреве до температуры, необходимой для осуществления сверхпластической деформации, в холоднокатаной заготовке активно протекает процесс статической рекристаллизации, заключающийся в зарождении и/или росте новых зерен. Выдержка сплава при высокой температуре одновременно сопровождается укрупнением дисперсных частиц второй фазы в результате их коагуляции. Дисперсные частицы алюминидов переходных металлов препятствуют росту рекристаллизованных зерен, тормозя миграцию их границ. Более крупные частицы в меньшей мере препятствуют миграции границ [15]. Когда укрупнение частиц происходит достаточно неравномерно, это приводит преимущественно к аномальному росту отдельных зерен.

В рассматриваемом случае коагуляция активно протекает при обработке сплава уже на первом этапе деформирования. При этом укрупнение частиц алюминидов переходных металлов происходит значительно интенсивнее вблизи границ зерен, формирующихся в структуре сплава, чем в их теле (фиг. 1, 2), что связано с более высокой скоростью протекания в сплаве зернограничной диффузии по сравнению с объемной (решеточной) диффузией. Таким образом, измельчение зерен на первом этапе деформирования, сопровождаемое увеличением протяженности границ зерен, создает предпосылки для неравномерного укрупнения частиц. При указанных выше степенях деформации увеличение протяженности границ зерен становится критичным, что в сочетании с деформацией, вносимой при последующей холодной прокатке, приводит к аномальному росту зерен при нагреве холоднокатаной заготовки.

Неоднородность структуры, возникающая вследствие аномального роста зерен, создает неблагоприятные условия для осуществления сверхпластической формовки, выражающиеся, прежде всего, в непредсказуемой локализации деформации, вплоть до разрыва листовой заготовки в местах локализации или образования опасных концентраторов напряжений, которые могут проявить себя при эксплуатации изделия.

Исследования также показали, что в случае, когда заготовка на втором этапе деформирования подвергается холодной прокатке с суммарным обжатием 80% и последующему отжигу при температуре 325°С в течение одного часа с охлаждением до комнатной температуры со скоростью порядка 15°С/ч, опасность аномального роста зерен при последующем нагреве под сверхпластическую формовку уменьшается, поскольку в большей части объема заготовки успевают пройти процессы возврата. Однако с увеличением в сплаве содержания магния и переходных металлов и/или с уменьшением времени отжига опасность аномального роста зерен остается высокой.

Задачей, на решение которой направлено изобретение, является обеспечение возможности изготовления листовой заготовки, обладающей как повышенной прочностью, так и достаточной технологической пластичностью при деформировании в различных условиях, а именно при штамповке в условиях комнатной температуры и сверхпластической формовке при повышенных температурах.

Другой задачей, на решение которой направлено изобретение, является обеспечение возможности изготовления листовой заготовки с отмеченными универсальными свойствами из различных по содержанию магния и добавок переходных металлов алюминиево-магниевых сплавов.

Также задачей изобретения является обеспечение возможности использования в качестве исходной как литой, так и горячедеформированной заготовки.

Обеспечиваемый изобретением технический результат заключается в реализации указанных выше возможностей способа.

Кроме того, технический результат, обеспечиваемый изобретением, заключается в снижения энергетических затрат для осуществления способа.

Для достижения технических результатов изобретения предлагается способ изготовления листовой заготовки из деформируемого термически неупрочняемого алюминиево-магниевого сплава, содержащего переходные металлы, образующие алюминиды переходных металлов, включающий деформирование исходной заготовки при температуре выше температуры сольвуса β-фазы, Тс, за несколько переходов и последующую за несколько проходов холодную прокатку.

Способ отличается от известного тем, что деформирование исходной заготовки осуществляют с истинной суммарной степенью деформации е в интервале 3-7 и в интервале температур на 45-77°С выше температуры сольвуса β-фазы сплава, а холодную прокатку осуществляют с суммарным обжатием 65-80%.

Дополнительный технический результат достигается в следующих конкретных случаях осуществления способа:

- для сплавов, содержащих 5 мас. % магния, скандий и цирконий, исходную заготовку деформируют при температуре на 75°С выше температуры сольвуса β-фазы сплавов, а для сплавов, содержащих 5,8 мас. % магния и скандий, исходную заготовку деформируют при температуре на 70°С выше температуры сольвуса β-фазы сплавов;

- деформирование исходной заготовки осуществляют путем всесторонней ковки, при этом, по крайней мере, на последнем переходе заготовке придают размеры и форму, необходимые для получения из нее после холодной прокатки готовой заготовки заданной толщины.

Пояснение причинно-следственной связи признаков изобретения с указанными техническими результатами

При создании изобретения было установлено, что оптимальное сочетание прочности листовой заготовки и ее технологической пластичности, причем как при штамповке в условиях комнатной температуры, так и при сверхпластической формовке, может быть достигнуто за счет регламентированного выбора степеней деформации. В результате был определен интервал величин истинной суммарной степени деформации при деформировании исходной заготовки, равный 3-7, а также интервал степеней обжатия при прокатке заготовки, равный 65-80%.

При деформировании исходной заготовки с истинной суммарной степенью деформации, выбираемой в интервале 3-7, в сплаве формируется деформированная структура, содержащая зерна и субзерна с таким же размером ≤1 мкм, как в способе-прототипе, однако доля зерен, вблизи границ которых интенсивно происходит рост дисперсных частиц алюминидов переходных металлов, является меньшей, соответственно меньшим является количество крупных частиц алюминидов переходных металлов, и они уже не оказывают заметного влияния на условия торможения границ зерен и субзерен в процессе статической рекристаллизации.

Выбор минимальной величины е, равной 3, обоснован известными данными [16], а также данными экспериментов, проведенных при создании изобретения, которые свидетельствуют о том, что в процессе деформирования литой заготовки при достижении истинных степеней деформации (2<е<4) в сплаве формируется объемная «сетка» деформационных полос (преимущественно полос микросдвига), как результат внутренней структурной нестабильности, возникающей при деформации. При этом области внутри полос микросдвига подвергаются значительным локальным ротациям кристаллической решетки, что приводит к образованию сильно разориентированных участков. Однажды сформировавшись, эти полосы остаются перманентными элементами структуры и выступают преимущественными местами деформационно-индуцированного формирования новых мелких зерен, которое начинается при достижении степени деформации 3. С дальнейшим увеличением степени деформации основные микроструктурные изменения происходят внутри деформационных полос и в местах их пересечения, приводя к образованию в сплаве все большего количества зерен.

Здесь необходимо отметить, что в горячедеформированной заготовке процесс формирования новых зерен начинается раньше, а именно при достижении степеней деформации от 2 до 3 [17], благодаря внесенным ранее деформационным дефектам. При этом уже при достижении степени деформации 8 протяженность границ зерен становится критичной, что в сочетании с деформацией, вносимой при последующей холодной прокатке, приводит к аномальному росту зерен при нагреве холоднокатаной заготовки.

Выбранные с учетом отмеченных обстоятельств и на основе экспериментальных данных максимальная и минимальная степени деформации при деформировании исходной заготовки, равные соответственно 7 и 3, гарантированно обеспечивают достижение технического результата изобретения при использовании в качестве исходной как литой, так и горячедеформированной заготовки.

Смещение в сторону уменьшения интервала величин степени деформации положительно сказывается на повышении экономичности способа изготовления листовой заготовки в целом.

Повышению экономичности способа также способствует выбор таких методов деформирования, как всесторонняя ковка. Экономичность выражается в том, что габаритные размеры заготовки, подвергаемой всесторонней ковке, могут быть выбраны заметно большими по сравнении с размерами заготовки, подвергаемой РКУ прессованию. Это позволит при необходимости изготовления конечного изделия с использованием сварки сократить количество сварных швов. Кроме того, для осуществления всесторонней ковки не требуется строгого соблюдения размеров исходной заготовки, в отличие от РКУ прессования, где размеры исходной заготовки должны в точности соответствовать размерам канала устройства для РКУ прессования, что, в свою очередь, требует проведения обработки слитка резанием с высокой точностью.

Рекомендуется при осуществлении всесторонней ковки, по крайней мере, на последнем переходе придать заготовке размеры и форму, требуемые для ее последующей прокатки, но с учетом того, что суммарная степень деформации при ковке не должна превышать е, равной 7.

Выбор минимальной величины обжатия при холодной прокатке, равной 65%, обусловлен необходимостью, во-первых, обеспечения требуемой прочности листовой заготовки за счет внесения высокой плотности дислокаций и, во-вторых, создания при нагреве под сверхпластическую формовку достаточного количества центров рекристаллизации для протекания рекристаллизации по всему объему листовой заготовки. Уменьшение степени обжатия при холодной прокатке, так же как уменьшение степени деформации е, положительно сказывается на повышении экономичности способа изготовления листовой заготовки в целом.

Максимальная величина обжатия при холодной прокатке так же, как в способе прототипе, равна 80%. Дальнейшее ее увеличение ограничено из-за возможности снижения технологической пластичности при комнатной температуре, которое, как указывалось выше, может быть довольно резким, вплоть до 2%. При заметном снижении технологической пластичности при комнатной температуре технический результат изобретения, заключающийся в реализации возможности изготовления листовой заготовки с универсальными свойствами, достигнут не будет.

Прочность листовой заготовки, изготовленной по предлагаемому способу при использовании максимальных значений истинной степени деформации до прокатки и обжатия при прокатке, соответствует прочности листовой заготовки, изготовленной по способу-прототипу. В случае использования минимальных значений истинной степени деформации до прокатки и обжатия при прокатке прочность листовой заготовки несколько уступает прочности листовой заготовки, изготовленной по способу-прототипу, но заметно превосходит прочность листовых заготовок, изготовленных по другим известным способам [3, 4].

Задание температурного интервала деформирования в зависимости от температуры сольвуса β-фазы сплава обеспечивает использование заявляемого способа для изготовления листовых заготовок из разнообразных по содержанию магния и добавок сплавов. При этом нижний предел указанного интервала позволяет гарантированно избежать попадания при обработке сплава, особенно с высоким содержанием магния, в неблагоприятную зону вблизи температуры сольвуса β-фазы. Верхний предел указанного интервала не допускает резкого увеличения формирующихся зерен и субзерен в соответствии со степенным характером зависимости их размера от параметра Зинера-Холомона [17].

При выборе из указанного интервала более высокой температуры при деформировании исходной заготовки из сплава с содержанием магния 4% и более, с добавками скандия и/или циркония появится возможность снизить усилия деформирования при использовании любого метода деформирования. Особенно положительно это скажется при использовании РКУ прессования. При РКУ прессовании снижение усилий деформирования понизит вероятность довольно частой поломки дорогостоящего инструмента. Связанное с повышением температуры повышение технологической пластичности сплава также обеспечит лучшую «заполняемость» РКУ-матрицы в области пересечения каналов.

Исходная заготовка может быть горячедеформированной, в том числе полученной промышленным путем.

В случае использования слитка, он должен быть подвергнут гомогенизации или предварительному нагреву по известным режимам [3, 4, 10].

Перед изобретением не ставилась задача улучшения характеристик сопротивления межкристаллитной и расслаивающей коррозии листовых заготовок, изготовленных из сплавов с содержанием магния более 4%. Однако если возникнет необходимость изготовления из них изделий, для которых важным свойством является высокое сопротивление коррозии, в частности изделий, эксплуатирующихся при температурах порядка 70-200°С, то готовая листовая заготовка может быть подвергнута отжигу при температуре 310-335°С в течение 0,5 часа. При этом технологическая пластичность еще более повысится, а прочность сохранится на достаточно высоком уровне.

Таким образом, можно сделать вывод о том, что совокупность существенных признаков изобретения является достаточной для достижения технического результата, обеспечиваемого изобретением.

Далее, можно сделать вывод о соответствии заявляемого изобретения критериям новизны и промышленной применимости, а также с учетом физических основ трансформации структуры сплава в заготовке изобретательскому уровню.

Материалы, поясняющие сущность изобретения, представлены в виде фотографий и таблиц.

Фотографии представлены на следующих фигурах:

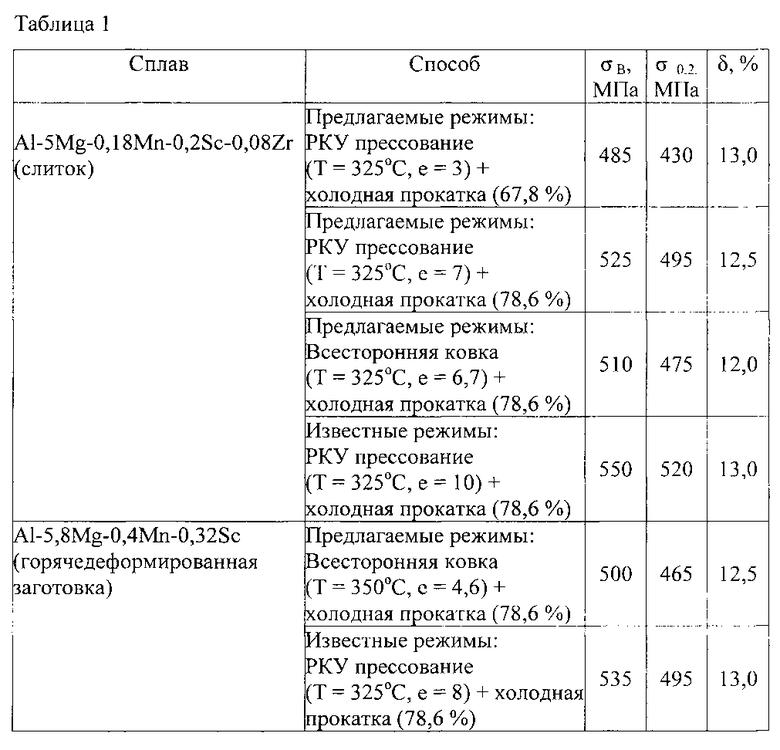

Фиг. 1 - микроструктура сплава Al-5Mg-0,18Mn-0,2Sc-0,08Zr после РКУ прессования при Т=325°С, с истинной степенью деформации е=3 (просвечивающая электронная микроскопия);

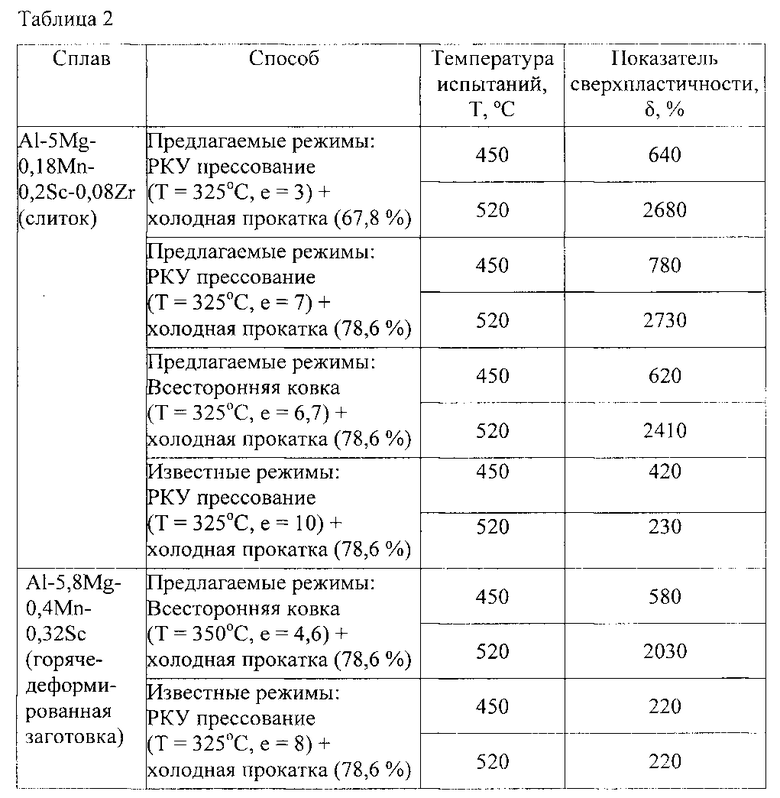

Фиг. 2 - микроструктура сплава Al-5Mg-0,18Mn-0,2Sc-0,08Zr после РКУ прессования при Т=325°С, с истинной степенью деформации е=10 (просвечивающая электронная микроскопия);

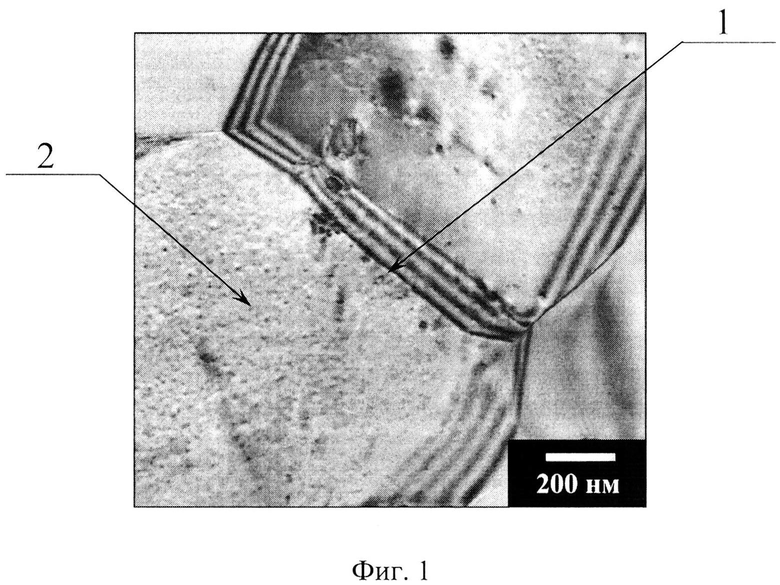

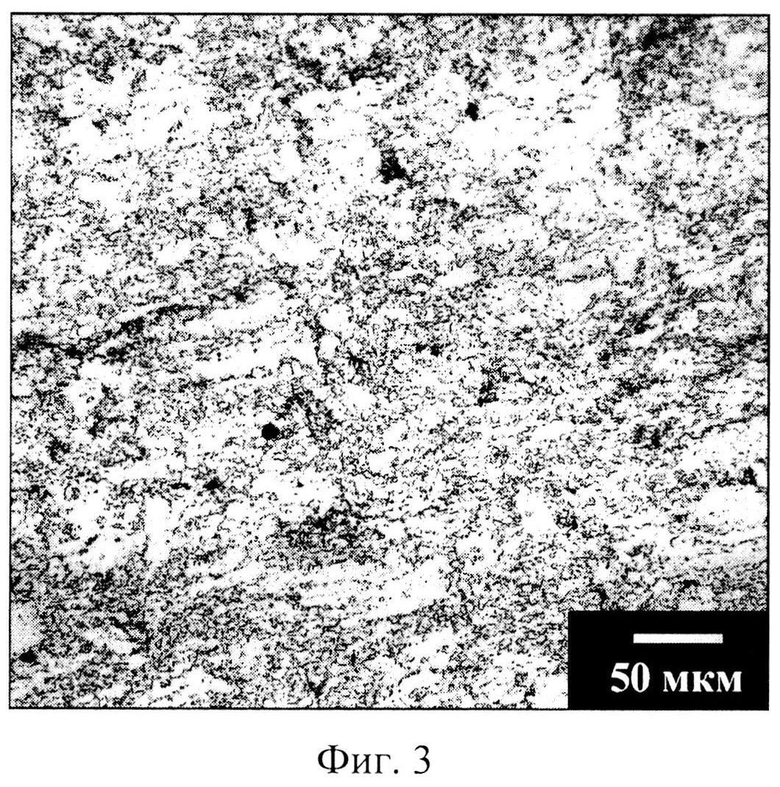

Фиг. 3 - микроструктура сплава Al-5Mg-0,18Mn-0,2Sc-0,08Zr в заготовке, подвергнутой РКУ прессованию при Т=325°С с истинной степенью деформации е=7 и холодной прокатке с суммарным обжатием 78,6%, после испытаний при Т=450°С (световая микроскопия, область в зоне захвата образца);

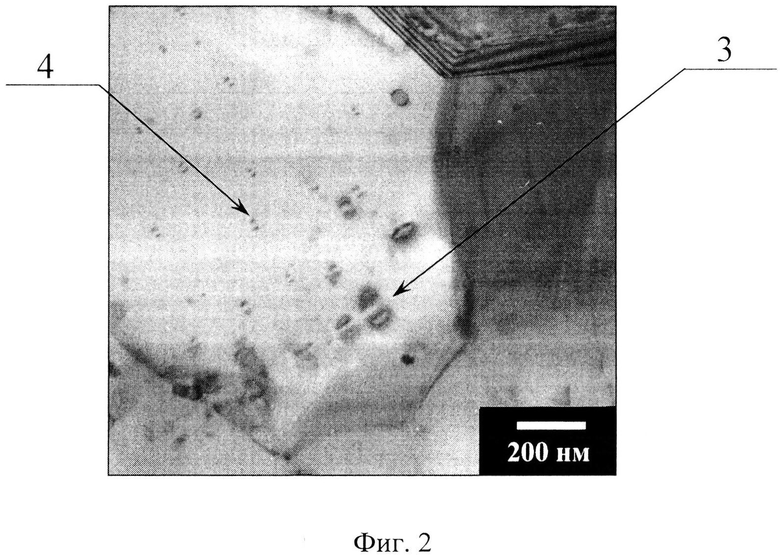

Фиг. 4 - микроструктура сплава Al-5Mg-0,18Mn-0,2Sc-0,08Zr в заготовке, подвергнутой РКУ прессованию при Т=325°С с истинной степенью деформации е=10 и холодной прокатке с суммарным обжатием 78,6%, после испытаний при Т=450°С (световая микроскопия, область в зоне захвата образца).

Фотография, представленная на фиг. 1, иллюстрирует тот факт, что в сплаве размер дисперсных частиц Al3(Sc,Zr) вблизи границ зерен (поз. 1) мало отличается от размера таких же частиц в теле зерна (поз. 2) после РКУ прессования при Т=325°С с истинной степенью деформации е=3.

Фотография, представленная на фиг. 2, напротив наглядно иллюстрируют процесс укрупнения дисперсных частиц Al3(Sc,Zr) вблизи границ зерен (поз. 3), по сравнению с частицами в теле зерна (поз. 4), после РКУ прессования при Т=325°С с истинной степенью деформации е=10.

Как было указано выше в разделе описания, касающегося критики способа-прототипа и пояснения сущности заявляемого способа, при деформировании заготовки из сплава Al-5Mg-0,18Mn-0,2Sc-0,08Zr дисперсные частицы Al3(Sc,Zr) растут при температуре деформации интенсивнее вблизи границ зерен, чем в теле зерна, вследствие более высокой скорости протекания диффузии. Крупные частицы в меньшей мере препятствуют миграции границ зерен в процессе статической рекристаллизации при температуре испытаний, равной 450°С, обуславливая тем самым аномальный рост зерен.

На фиг. 3 представлена микроструктура сплава Al-5Mg-0,18Mn-0,2Sc-0,08Zr в заготовке, подвергнутой РКУ прессованию при Т=325°С с истинной степенью деформации е=7 и холодной прокатке с суммарным обжатием 78,6%, после испытаний при Т=450°С.

На фиг. 4 представлена микроструктура сплава Al-5Mg-0,18Mn-0,2Sc-0,08Zr в заготовке, подвергнутой РКУ прессованию при Т=325°С с истинной степенью деформации е=10 и холодной прокатке с суммарным обжатием 78,6%, после испытаний при Т=450°С.

При сравнении представленных микроструктур на фиг. 4 четко просматривается аномальный рост зерен в сплаве после его деформирования на первом этапе со степенью деформации больше 7.

Примеры осуществления способа

Заявляемый способ может быть использован во всех случаях изготовления листовых заготовок из деформируемых термически неупрочняемых алюминиево-магниевых сплавов, содержащих переходные металлы, образующие алюминиды переходных металлов, с достижением указанного технического результата. Однако примеры осуществления способа не могут охватить все эти случаи.

Примеры приводятся на способы изготовления листовых заготовок из алюминиево-магниевых сплавов, содержащих, мас. %, 5Mg-0,18Mn-0,2Sc-0,08Zr (первые четыре примера) и 5,8Mg-0,4Mn-0,32Sc (пятый и шестой пример). Образцы для механических испытаний для всех сплавов готовили и сами испытания проводили по методике, описанной в примере 1.

Пример 1. Температура сольвуса β-фазы сплава 250°С. При этом температуру деформирования выбрали равной 325°С (Тс +75°С).

Исходную заготовку прямоугольного сечения квадратную в плане с размером сечения 28×152 мм и размером в плане 152×152 мм вырезали из слитка, подвергнутого промышленной термической обработке. Заготовку подвергли РКУ прессованию при угле пересечения каналов 90° за 3 прохода (е=3) давлением 12 кгс/мм2 с противодавлением 4,8 кгс/мм2, что составляло 40% от приложенного давления, и поворотом заготовки после каждого прохода на 90° относительно оси, перпендикулярной большей грани заготовки с размером 152×152 мм и проходящей через ее центр с одновременным поворотом заготовки на 180° относительно направления оси прессования, после чего заготовку подвергли холодной прокатке до толщины 9 мм (суммарное обжатие 67,8%). Из готовой листовой заготовки вырезали плоские образцы, часть из которых испытали на растяжение при комнатной температуре с определением σВ, σ0.2, δ. Результаты испытаний приведены в таблице 1. Другую часть образцов испытали при температурах 450 и 520°С и скорости деформации 1,4×10-2 с-1 с определением величины относительного удлинения образцов до разрушения, δ (показателя сверхпластичности). Результаты испытаний приведены в таблице 2.

Пример 2. Данный пример отличается от примера 1 тем, что исходную заготовку подвергли РКУ прессованию за 7 проходов (е=7), а холодной прокатке до толщины 6 мм (суммарное обжатие 78,6%). Результаты испытаний приведены в таблицах 1, 2.

Пример 3. Данный пример отличается от примера 1 использованием следующих приемов:

заготовку подвергли всесторонней ковке. Для этого исходную заготовку, имеющую форму параллелепипеда с соотношением сторон 1,8:1,65:1 (153:140:85 мм), вырезали из слитка, подвергнутого промышленной термической обработке. Всестороннюю ковку осуществляли с изменением оси приложения нагрузки к заготовке на 90° так, что наибольшая сторона заготовки, полученная в предыдущем проходе, располагалась вдоль следующей оси сжатия, обеспечивая постоянство формы заготовки. Продеформированную всесторонней ковкой заготовку за 8 переходов (е=5,6) и осаженную на 9 переходе до толщины 28 мм (е=1,1), при этом общая степень деформации составила 6,7, подвергли холодной прокатке до толщины 6 мм (суммарное обжатие 78,6%).

Результаты испытаний приведены в таблицах 1, 2.

Пример 4. Данный пример отличается от примера 1 тем, что исходную заготовку подвергли РКУ прессованию и прокатке по режимам способа-прототипа: за 10 проходов (е=10) прессования и до толщины 6 мм (суммарное обжатие 78,6%) при прокатке. Результаты испытаний приведены в таблицах 1, 2.

Пример 5. Температура сольвуса β-фазы сплава 280°С. При этом температуру деформирования выбрали равной 350°С (Тс +70°С). Данный пример отличается от примера 3 тем, что исходную заготовку вырезали из горячедеформированного прутка, подвергнутого промышленной термической обработке, и деформировали за 5 переходов (е=3,5) и осаживали на 6 переходе до толщины 28 мм (е=1,1). Общая степень деформации е составила 4,6. Результаты испытаний приведены в таблицах 1, 2.

Пример 6. Данный пример отличается от примера 5 тем, что исходную заготовку подвергли РКУ прессованию и прокатке по режимам способа-прототипа: за 8 проходов (е=8) прессования и до толщины 6 мм (суммарное обжатие 78,6%) при прокатке. При этом температуру деформирования выбрали равной 325°С (Тс +45°С). Результаты испытаний приведены в таблицах 1, 2.

Из таблицы 1 видно, что листовые заготовки из алюминиево-магниевых сплавов, изготовленные по заявляемому способу, обладают прочностью на уровне прочности заготовки, изготовленной по способу-прототипу, несколько уступая по прочности только при использовании минимальной истинной суммарной степени е, а также близкой к минимальной степени обжатия при холодной прокатке.

По технологической пластичности при комнатной температуре заготовки, изготовленные по заявляемому способу, не уступают заготовкам, изготовленным по способу-прототипу. Здесь необходимо отметить, что испытаниям подвергали заготовки из сплава с большим содержанием магния, то есть по природе менее пластичного сплава, по сравнению с заготовками, результаты испытания которых приводятся в описании способа-прототипа.

Из таблицы 2 видно, что листовые заготовки, изготовленные по заявляемому способу, могут быть использованы для изготовления изделий посредством сверхпластической формовки. Причем с повышением температуры формовки показатель сверхпластичности, δ, имеет тенденцию к значительному увеличению, что свидетельствует об однородности деформации, в отличие от заготовки, изготовленной по способу-прототипу, где и так достаточно низкий показатель сверхпластичности снижается почти вдвое с повышением температуры.

На основании приведенных данных можно сделать вывод о том, что все технические результаты изобретения полностью обеспечиваются, включая повышение экономичности способа, что открывает достаточно широкие перспективы его промышленного применения.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Филатов Ю.А. Перспективные области применения полуфабрикатов из Al-Mg-Sc сплавов // Технология легких сплавов. 2003. №4. С. 24-28.

2. Филатов Ю.А. Деформируемые сплавы на основе системы Al-Mg-Sc // Металловедение и термическая обработка металлов. 1996. №6. С. 33-36.

3. Патент RU 2461638, МПК С22С 1/08, C22F 1/047, опубл. 20.09.2012.

4. Патент RU 2483136, МПК C22F 1/047, опубл. 27.05.2013.

5. R. Kaibyshev, Е. Avtokratova, A. Apollonov, R. Davies. High strain rate superplasticity in an Al-Mg-Sc-Zr alloy subjected to simple thermomechanical processing // Scripta Mater. - 2006. - V. 54. - P. 2119-2124.

6. Березин Л.Г., Петруньков П.П. Разработка технологии изготовления листов из сплава 01570 шириной 2000-2500 мм // Технология легких сплавов. 1991. №1. С. 32-37.

7. Автократова Е.В., Ситдиков О.Ш., Бабичева Р.И. Структура и механические свойства сплава Al-Mg-Sc после равноканального углового прессования и последующей прокатки // Перспективные материалы. 2011. №12. С. 11-16.

8. Патент RU 2134308, МПК C22F 1/18, опубл. 10.08.1999.

9. Сегал В.М., Резников В.И., Дробышевский Ф.Е. [и др.] Пластическая обработка металлов простым сдвигом // Изв. АН СССР. Металлы. 1981. №1. С. 115-123.

10. Патент RU 2453626, МПК C22F 1/047, опубл. 20.06.2012

11. О. Sitdikov, Т. Sakai, Е. Avtokratova, R. Kaibyshev, К. Tsuzaki, Y. Watanabe. Microstructure behavior of Al-Mg-Sc alloy processed by ECAP at elevated temperature // Acta Mater. 2008. V. 56. P. 821-834.

12. O. Sitdikov, E. Avtokratova, R. Babicheva, T. Sakai, K. Tsuzaki, Y. Watanabe. Influence of Processing Regimes on Fine-Grained Microstructure Development in an AlMgSc Alloy by Hot Equal-Channel Angular Pressing // Materials Transactions. 2012. V. 53, No. 1. P. 56-62.

13. A. Mogucheva, A. Dubyna, R. Kaibyshev. Effect of extensive rolling on mechanical properties of an Al-Mg-Sc alloy / 13th Internetional Conference on Aluminum Alloys (ICAA13). URL: http://www.programmaster.org/PM/PM.nsf/ApprovedAbstracts/03E50994119049CC8525791B005E631A?OpenDocument (дата обращения: 08.07.2014).

14. Кулицкий В.А., Малофеев С.С. Влияние холодной прокатки на механические свойства ультрамелкозернистого алюминиевого сплава 1570С / 16-ая Международная научно-техническая конференция «Новые материалы и технологии в машиностроении-2012». URL:http://science-bsea.narod.ru/2012/mashin_2012_16/kulicky_vl.htm (дата обращения: 08.07.2014).

15. Бэкофен В. Процессы деформации. Массачусетс, Калифорния 1972. Перевод с английского языка В.С Берковского и Ф.Я. Рузанова / Под редакцией С.Е. Рокотяна. М.: Металлургия, 1977. 288 с.

16. I. Mazurina, Т. Sakai, Н. Miura, О. Sitdikov, R. Kaibyshev. Effect of deformation temperature on microstructure evolution in aluminum alloy 2219 during hot ECAP // Mater. Sci. Eng. 2008. V. A486. P. 662-671.

17. O. Sitdikov, T. Sakai, E. Avtokratova, R. Kaibyshev, Y. Kimura, K. Tsuzaki. Grain refinement in a commercial Al-Mg-Sc alloy under hot ECAP conditions // Mater. Sci. Eng. 2007. V. A 444. P. 18-30.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПЛАСТИЧНЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-СКАНДИЙ | 2011 |

|

RU2465365C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЛЯ ПОВЫШЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ПЛАСТИЧНОСТИ ОБЪЕМНЫХ ПОЛУФАБРИКАТОВ ИЗ Al-Cu-Mg-Ag СПЛАВОВ | 2013 |

|

RU2534909C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕФОРМИРОВАННОЙ ЗАГОТОВКИ ИЗ АЛЮМИНИЕВОГО СПЛАВА СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-МАРГАНЕЦ-СКАНДИЙ-ЦИРКОНИЙ | 2010 |

|

RU2453626C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПЛАСТИЧНОГО ЛИСТА ИЗ АЛЮМИНИЕВОГО СПЛАВА СИСТЕМЫ АЛЮМИНИЙ-ЛИТИЙ-МАГНИЙ | 2011 |

|

RU2468114C1 |

| Ультрамелкозернистые алюминиевые сплавы для высокопрочных изделий, изготовленных в условиях сверхпластичности, и способ получения изделий | 2020 |

|

RU2739926C1 |

| Способ получения листа из алюминиево-магниевых сплавов | 2018 |

|

RU2677196C1 |

| Способ изготовления корпусов модулей микроэлектроники | 2021 |

|

RU2767928C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПОЛУФАБРИКАТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2002 |

|

RU2224047C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПЛАСТИЧНЫХ ЛИСТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-ЛИТИЙ | 2007 |

|

RU2345173C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ИЗ МАГНИЯ | 2014 |

|

RU2563077C1 |

Изобретение относится к области обработки металлов давлением, более конкретно к способам изготовления листовых заготовок из деформируемых термически неупрочняемых алюминиево-магниевых сплавов с добавками переходных металлов. Изобретение может быть использовано в различных отраслях промышленности: судостроении, автомобилестроении, авиакосмической и других. Способ изготовления листовой заготовки из деформируемого термически неупрочняемого алюминиево-магниевого сплава, содержащего переходные металлы, образующие алюминиды переходных металлов, включает деформирование исходной заготовки при температуре выше температуры сольвуса β-фазы сплава, Тс, за несколько переходов и последующую за несколько проходов холодную прокатку, при этом деформирование исходной заготовки осуществляют с истинной суммарной степенью деформации, e, выбираемой в интервале 3-7, в интервале температур на 45-77°С выше температуры сольвуса β-фазы сплава, Тс, а холодную прокатку осуществляют с суммарным обжатием 65-80%. Технический результат заключается в обеспечении возможности изготовления листовой заготовки, обладающей как высокой прочностью, так и технологической пластичностью, при деформировании в разных условиях, а именно при холодной штамповке и сверхпластической формовке. 2 з.п. ф-лы, 4 ил., 2 табл., 6 пр.

1. Способ изготовления листовой заготовки из деформируемого термически неупрочняемого алюминиево-магниевого сплава, содержащего переходные металлы, образующие алюминиды переходных металлов, включающий деформирование исходной заготовки при температуре выше температуры сольвуса β-фазы сплава, Тс, за несколько переходов и последующую за несколько проходов холодную прокатку, отличающийся тем, что деформирование исходной заготовки осуществляют с истинной суммарной степенью деформации, e, выбираемой в интервале 3-7, в интервале температур на 45-77°С выше температуры сольвуса β-фазы сплава, Тс, а холодную прокатку осуществляют с суммарным обжатием 65-80%.

2. Способ по п. 1, отличающийся тем, что для сплавов, содержащих 5 мас.% магния, скандий и цирконий, исходную заготовку деформируют при температуре на 75°С выше температуры сольвуса β-фазы сплава, а для сплава, содержащего 5,8 мас.% магния и скандий, исходную заготовку деформируют при температуре на 70°С выше температуры сольвуса β-фазы сплава.

3. Способ по п. 1, отличающийся тем, что деформирование исходной заготовки осуществляют путем всесторонней ковки, при этом, по крайней мере, на последнем переходе заготовке придают размеры и форму, необходимые для получения из нее после холодной прокатки готовой заготовки заданной толщины.

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПЛАСТИЧНОГО ЛИСТА ИЗ АЛЮМИНИЕВОГО СПЛАВА СИСТЕМЫ АЛЮМИНИЙ-ЛИТИЙ-МАГНИЙ | 2011 |

|

RU2468114C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕФОРМИРОВАННОЙ ЗАГОТОВКИ ИЗ АЛЮМИНИЕВОГО СПЛАВА СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-МАРГАНЕЦ-СКАНДИЙ-ЦИРКОНИЙ | 2010 |

|

RU2453626C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАНЫХ ИЗДЕЛИЙ ИЗ ДЕФОРМИРУЕМЫХ ТЕРМИЧЕСКИ НЕУПРОЧНЯЕМЫХ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ - МАГНИЙ | 2011 |

|

RU2483136C1 |

| WO 2000034544 A2, 15.06.2000 | |||

| СПОСОБ УДАЛЕНИЯ ФОСФОРА ИЗ ШЛАМА | 2002 |

|

RU2281911C2 |

Авторы

Даты

2016-02-20—Публикация

2014-08-06—Подача