Область техники, к которой относится изобретение

Изобретение относится к способу для изготовления отливки. Способ и устройство, в частности, применяются для литья металлов, таких как белый ковкий чугун (австралийский стандарт AS2027-2007 - аналог международного стандарта ISO21988:2006). Тем не менее, следует учитывать, что эти способ и устройство могут быть использованы для литья некоторых других черных металлов, в том числе стали.

Уровень техники

Определенные материалы (такие как хрупкие материалы, например белый ковкий чугун) отливают в литейную форму и затем они затвердевают и охлаждаются в литейной форме в течение нескольких дней/недель. Например, когда толстую часть (скажем, >150 мм) компонента из белой ковкой стали отливают из расплавленного металла и располагают в песчаной литейной форме то, чтобы избежать растрескивания компонента ему дают отвердеть и охладиться в литейной форме в течение долгого периода времени (в крайних случаях приблизительно до четырнадцати дней). Медленное охлаждение применяется для предотвращения растрескивания полученного компонента, при этом растрескивание может произойти в случае, если компонент извлекают из литейной формы слишком рано и на некоторое время оставляют на открытом воздухе. Тем не менее, долгое время охлаждения приводит к значительным задержкам в процессе изготовления, а также занимает производственное оборудование и пространство.

В каждом из патентов US 6199618, ЕР 625390, GB 1600405 и JP 04-344859 описаны контролируемые процессы охлаждения и устройство для отливок. В любом случае отливка последовательно проходит этапы охлаждения в устройстве, подобном духовому шкафу.

Содержащаяся здесь ссылка на уровень техники не является допущением того, что уровень техники образует часть общего знания среднего специалиста в Австралии или где-то еще.

Раскрытие изобретения

Согласно первому аспекту, описан способ изготовления отливки, этот способ включает в себя следующие этапы:

- льют расплавленный материал в литейную форму с целью формования отливки;

- расплавленному материалу дают отвердеть;

- литейную форму удаляют, по меньшей мере, частично с полученной отвердевшей отливки; и

- располагают отвердевшую отливку в камере, которая полностью окружает указанную отливку и которая облегчает охлаждение отливки с контролируемой скоростью.

Благодаря расположению отвердевшей отливки в камере, которая полностью окружает отливку, способ дает возможность извлекать отливку из литейной форы гораздо раньше, чем обычно, и далее охлаждение отливки можно контролировать в течение гораздо более короткого периода времени. Например, для частей определенной толщины компонентов из белого ковкого чугуна, которые отлиты в песчаную литейную форму, отливка может быть извлечена из литейной формы тогда, когда она отвердела, далее ее охлаждают в течение нескольких дней (а не, например, в течение четырнадцати дней в литейной форме). Такое извлечение из литейной формы известно в технике и называется по-разному - «выброс», «выбивание» или «выход», - при этом этот способ может обеспечить ранний «выброс», «выбивание» или «выход» и также может обеспечить более раннее охлаждение отливки для последующих процедур окончательной обработки.

Таким образом, способ может уменьшить задержки в процессе литья и, следовательно, уменьшить задержки в общем процессе изготовления. Более того, способ обеспечивает более раннюю доступность производственного оборудования и пространства для изготовления следующей отливки.

Следует учитывать, что используемый здесь термин «полностью окружает отливку» не исключает камеру с каналами для вентиляции газа и подобными элементами в стенке (стенках) или основании.

Способ обычно, но не обязательно, используется для отливки хрупких материалов. Такие материалы наиболее подвержены риску растрескивания в результате теплового удара и, таким образом, ранее, до предложения настоящего способа, литье таких материалов требовало долгого времени выдерживания литейной формы с целью ее постепенного охлаждения. Такие материалы могут включать в себя некоторые сплавы на основе железа, такие как белые ковкие чугуны и сталь. Таким образом, способ может быть применен для уменьшения времени охлаждения широкого круга хрупких материалов для литья и/или материалов, подверженных риску теплового удара.

Благодаря полному окружению отливки, камера может уменьшить любое воздействие на отливку, вызванное перемещением воздуха, имеющим место непосредственно снаружи камеры. Полезно, что это может уменьшить тепловой удар, который может привести к растрескиванию отливки во время осуществления процесса охлаждения.

В одном варианте реализации камера может содержать изоляцию с целью облегчения охлаждения отливки с контролируемой скоростью. С целью контролирования скорости охлаждения отливки могут быть выбраны такие параметры, как материалы для изготовления самой камеры, тип изоляционного материала и толщина и/или коэффициент теплопередачи этого изоляционного материала. Например, для отливки из белого ковкого чугуна с помощью надлежащего выбора таких параметров можно контролировать скорость охлаждения так, чтобы она не превышала примерно 40°С/час.

Кроме того, камера может содержать такую изоляцию, чтобы поддерживать заранее заданную разность температур между самой горячей и самой холодной частями отвердевшей отливки, например, по толщине отливки. Поддержание этой разности температур может предотвратить ослабление, растрескивание или разрушение отливки. По меньшей мере, в некоторых вариантах осуществления самая горячая часть отливки может быть расположена внутри отвердевшей отливки, а самая холодная часть может быть расположена на внешней поверхности отвердевшей отливки. Тем не менее, эти места расположения могут быть разными в зависимости от конкретной формы отливки.

В одном конкретном примере, когда отливка содержит основную часть и полую внутреннюю часть, в которой остается некоторая часть материала литейной формы (например, песок литейной формы), камера может содержать такую изоляцию, чтобы поддерживать заранее заданную разность температур между:

(а) тем участком полой внутренней части отвердевшей отливки, который контактирует с материалом литейной формы; и

(б) внешней поверхностью отвердевшей отливки, с которой удален материал литейной формы или в основном удален материал литейной формы.

Например, крыльчатка, используемая в центробежном насосе, может, в общем, иметь кольцеобразную форму и некоторая часть материала литейной формы может оставаться в центральной полой области. В связи с этим температуру внешней поверхности отливки можно определить по температуре среды камеры, окружающей отливку.

В одном примере, когда отливаемый материал является белым ковким чугуном, заранее заданная разность температур, поддерживаемая по толщине отвердевшей отливки, может составлять менее примерно 100°C.

Снова, хотя такая разность температур может быть разной для различных материалов, эту разность выбирают заранее с целью приспособления к разности в скоростях охлаждения материалов (и, следовательно, разности в сужении, например, внутренней и внешней части отливки), и тем самым для предотвращения или исключения растрескивания или разрушения материалов.

В одном варианте реализации, до расположения отвердевшей отливки в камере, литейная форма может быть полностью удалена с внешней части отливки. Например, когда материалы литейной формы содержат песок, песок литейной формы может быть удален с внешней части отливки путем зачистки или другого извлечения частиц песка перед расположением отливки в камере. Тем не менее, как упомянуто выше, когда отливка содержит полую внутреннюю часть, по меньшей мере, часть, если не весь материал литейной формы, может остаться в отливке при расположении отвердевшей отливки в камере.

Кроме того, при удалении литейной формы с внешней части отливки, могут отводиться газы, выбрасываемые из отливки при ее охлаждении, при этом газы отводят путем их вытягивания или перемещения от отливки и литейной формы по направлению к вентиляционному устройству с помощью вентилятора. Таким образом, можно защитить оператора (операторов) от токсичных газов (таких как угарный газ и диоксид серы), которые выбрасываются из отливки.

Согласно способу, который соответствует первому аспекту изобретения, после, по меньшей мере, частичного удаления литейной формы с отвердевшей отливки, эту отливку можно поднять и расположить на основании камеры. После этого кожух, который образует оставшуюся часть камеры, может быть расположен на основании, закрывая отливку. Эта процедура может быть просто задумана и, таким образом, быстро осуществлена с целью уменьшения времени выдержки отливки в окружающей среде до закрывания отливки в камере. Во время этой процедуры, может быть использовано вентилирование с целью рассеивания/перехватывания токсичных газов из литейной формы, таких как угарный газ и диоксид серы.

Способ, который соответствует первому аспекту изобретения, может быть использован вместе и с литьем в песчаную форму и с так называемой технологией литья Replicast® (разработанной компанией Castings Technology International).

Авторы предполагают, что этот способ работает, потому что устройство моделирует свойства теплоизоляции песчаной литейной формы, но заменяет литейную форму сравнительно большим воздушным барьером, который имеет меньшую теплоемкость и позволяет осуществить более быстрое охлаждение.

Кроме того, авторы изобретения предполагают, что когда охлаждают белый ковкий чугун, то со временем происходит преобразование литья и формирование мартенсита, который имеет отличную твердость и который желателен в конечном изделии. Тем не менее, после образования мартенсита происходит небольшое расширение металла, который подвергся значительному охлаждению. Если разность температур между самой горячей частью и самой холодной частью отвердевшей отливки слишком велика, то далее при охлаждении снаружи отливки может образовать «кожа» или внешний слой твердого мартенсита, что происходит значительно раньше формирования такого материала в центре участка отливки. Когда центральное ядро отливки, в конце концов, значительно охладится, чтобы получился мартенсит, то результирующее небольшое расширение, которое далее имеет место в металле, может привести к растрескиванию уже затвердевшей самой внешней «кожи» отливки. Это может вызвать катастрофическое разрушение отливки и общий брак. Способ и устройство, которые соответствуют настоящему изобретению, могут быть направлены на решение этой проблемы путем подходящего контролируемого охлаждения поперек участков отливки.

В способе, который соответствует первому аспекту, и в последующем процессе охлаждения также должен присутствовать этап нагревания камеры и отливки в течение заранее заданного промежутка времени. Этот этап нагревания может быть реализован для осуществления процесса тепловой обработки отливки, которая закрыта в камере. Вместо того чтобы извлекать отливку из камеры после этого промежутка времени, в который происходит охлаждение с контролируемой скоростью, камеру можно соединить с внешним источником тепла с целью ее нагревания. Нагревание камеры после контролируемого охлаждения отливки может осуществить in-situ закалку отливки. В одном примере для изделия из белого ковкого чугуна для осуществления процесса тепловой обработки камеру нагревают примерно до 1000°С в течение заранее заданного промежутка времени, равного примерно 4 часам.

Способ, соответствующий первому аспекту, может включать в себя дополнительный этап, заключающийся в извлечении отливки из камеры после охлаждения отливки до заранее заданной температуры. Такая температура может значительно превосходить комнатную температуру, но быть не настолько большой, чтобы при извлечении отливки она бы растрескалась или разрушилась. Например, когда отливаемый материал является белым ковким чугуном, то заранее заданная температура, при которой извлекают отливку из камеры, может составлять примерно 150°С.

Согласно второму аспекту, предложен способ охлаждения недавно отвердевшей отливки, указанный способ включает в себя этап расположения отливки в камере, которая полностью окружает отливку и облегчает охлаждение отливки с контролируемой скоростью.

Также как и в первом аспекте, способ, соответствующий второму аспекту, может уменьшить задержки в процессе изготовления отливки, а также быстрее снова становятся доступными производственное оборудование и пространство.

Термин «недавно отвердевшая» относится к отливке, которая достаточно отвердела в литейной форме, так что отливку можно перемещать в камеру.

По сути, способ, соответствующий второму аспекту, может образовывать часть способа, соответствующего первому аспекту, и реализовываться в соответствии со способом, соответствующим первому аспекту.

Более того, в способе, соответствующим первому и второму аспектам, этап расположения отливки в камере надо понимать так, что он включает в себя in-situ расположение камеры вокруг отвердевшей отливки путем формирования камеры или расположения заранее изготовленной камеры. Например, извлечение только верхней опоки с ящичной формы может открыть достаточную часть отливки, чтобы далее в камере осуществить охлаждение отливки с контролируемой скоростью.

Согласно третьему аспекту предложено устройство для охлаждения отливки, это устройство содержит камеру, которая приспособлена для того, чтобы полностью окружать отливку и облегчать охлаждение отливки с контролируемой скоростью.

Снова, как и согласно первому аспекту, устройство, соответствующее третьему аспекту, может ускорить процесс изготовления отливки, при этом указанное устройство может быть быстрее использовано повторно в процедуре изготовления. Использование окружающей камеры также просто, эффективно с точки зрения затрат и использования пространства по сравнению устройствами конвейерного типа. Такое устройство может быть легко перемещено одним оператором с использованием автопогрузчика с вилочным захватом, его можно легко хранить и даже помещать одно на другое во время охлаждения в ситуациях, когда рабочее пространство ограничено. Такое устройство хорошо подходит для процесса изготовления отливки периодического действия, который здесь описан.

В одном варианте осуществления устройства камера снабжена изоляцией. Например, камера может быть изолирована с помощью изоляционного материала заранее заданной толщины и/или заранее заданного коэффициента теплопередачи, каждый из указанных параметров может быть выбран так, чтобы облегчить контролирование скорости охлаждения отливки.

В одном варианте осуществления изоляционный материал может представлять собой огнеупорное покрытие, которое расположено вдоль внутренней поверхности камеры. Огнеупорное покрытие может быть выполнено из магний-кальций-силикатного материала (такого материала, как материал, выпускаемый по торговой маркой Kaowool®, принадлежащий компании Thermal Ceramics, Inc). Тем не менее, для конкретного используемого изоляционного материала его толщина и коэффициент теплопередачи могут быть выбраны из многих альтернативных материалов так, чтобы обеспечить наилучший контроль и оптимизацию скорости охлаждения отливки.

В одном варианте осуществления устройства камера содержит основание и кожух, который может быть расположен на основании, закрывая камеру. Например, когда основание и кожух соединены, их форма такова, что они образуют квадратную или прямоугольный закрытый ящик. Тем не менее, форма и конфигурация основания и кожуха могут быть оптимизированы или приближены к конкретной отливке, в зависимости от обстоятельств.

Более того, камера обычно выполнена из материала, который может выдерживать температуру недавно отвердевшей отливки. Например, для отливки из белого ковкого чугуна, камера может быть выполнена из стали (такой как мягкая низкоуглеродистая сталь).

Для некоторых материалов для литья, которые могут выдерживать охлаждение с большей скоростью (например, со скоростью, большей 40°С/час) изоляция может быть уменьшена и при желании в кожух могут быть встроены вентиляционные отверстия и/или вытяжные вентиляторы. В качестве альтернативы, для уменьшения скорости охлаждения газы с изолирующим/закрывающим или даже нагревающим действием могут быть сначала введены в камеру и далее, при желании, закрыты в этой камере при охлаждении.

Согласно четвертому аспекту предложена отливка, которую изготавливают с помощью способа, соответствующего первому и второму аспектам, или которую изготавливают в устройстве, соответствующем третьему аспекту.

Отливка, соответствующая четвертому аспекту, обычно, хотя и не обязательно, изготовлена из хрупкого материала и/или материала, подверженного риску теплового удара. В одном варианте осуществления, отливка выполнена из белого ковкого чугуна. Кроме того, белый ковкий чугун может содержать хром в количестве, составляющем от 1,5 до 40% по весу, и содержать углерод в количестве, составляющем от 0,5 до 5,5% по весу. В других вариантах осуществления белый ковкий чугун может содержать хром в количестве, составляющем от 25 до 35% по весу.

Отливка может представлять собой любой компонент насоса, такой как крыльчатка, спиральная камера (кожух/корпус/оболочка), обшивка насоса, вкладыши горловины и так далее. Тем не менее, обширный массив компонентов и форм может быть изготовлен с помощью способа и устройства, которые соответствуют аспектам с первого по третий, в том числе указанные компоненты могут не являться компонентами насоса.

Краткое описание чертежей

Несмотря на то, что существуют другие формы, которые могут находиться в установленных в разделе «Раскрытие изобретения» границах способа и устройства, далее для примера будут описаны конкретные варианты осуществления способа и устройства, при этом будут сделаны ссылки на чертежи, на которых:

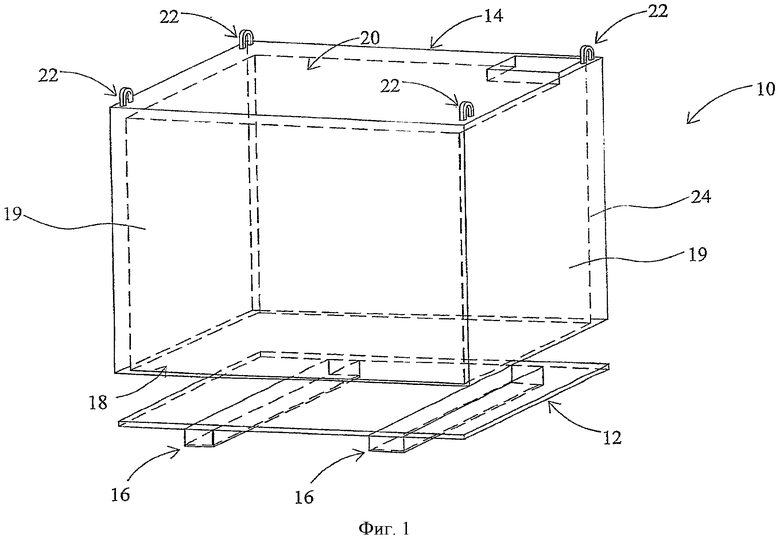

фиг.1 - вид в изометрии, показывающий вариант осуществления камеры охлаждения; и

фиг.2-6 - виды, схематически показывающие последовательность этапов способа, предназначенного для изготовления отливки.

Осуществление изобретения

Перед описанием методики охлаждения отливки, сначала рассмотрим фиг.1, на которой в изометрии показан вариант осуществления камеры, подходящей для облегчения контролируемого охлаждения.

На фиг.1 в виде охлаждающего ящика 10 показана камера, предназначенная для облегчения контролируемого охлаждения. Ящик 10 содержит, в общем, прямоугольную панель 12 основания и кожух в виде крышки 14, которая собрана из четырех прямоугольных боковых панелей 19, соединенных перпендикулярно друг относительно друга, при этом каждая боковая панель прикреплена к верхней пластине 20. Панель 12 основания отделена от земли Польши балками 16, которые имеют такую форму и расположены так, чтобы в них помещались вилы вилочного погрузчика с целью поднятия панели 12 основания и с целью поднятия собранного/нагруженного охлаждающего ящика 10.

Крышка 14 содержит нижнее отверстие 18, которое плотно устанавливается на панель 12 основания и через которое при использовании отливку, расположенную на основании 12, помещают внутрь крышки 14. Крышка 14 содержит верхнюю пластину 20, которая закрывает самый верхний конец крышки и которая расположена напротив отверстия 18. Четыре петли 22 для крюков прикреплены к наиболее удаленной от середины верхней части поверхности верхней пластины 20, к указанным петлям могут быть прикреплены захватные крюки мостового крана (как показано на фиг.5). Это позволяет поднимать, опускать и перемещать крышку 14 относительно основания 12.

Панель 12 основания и крышка 14 изготовлены из панелей мягкой низкоуглеродистой стали, которые приварены друг к другу. Все внутренние поверхности панели 12 основания и крышки 14 обложены огнеупорным покрытием 24, выполненным из магний-кальций-силикатного (MgCaSiO2) материала покрытия (такого как материал Kaowool®, принадлежащий компании Thermal Ceramics, Inc). Толщина и коэффициент теплопередачи материала покрытия выбраны для наилучшего контроля и оптимизации скорости охлаждения отливки.

При использовании охлаждающий ящик 10 полностью окружает отливку с целью охлаждения отливки с контролируемой скоростью. Использование ящика, в отличие от более сложного охлаждающего духового шкафа с конвейерной конструкцией, просто, а также эффективно с точки зрения цены и использования пространства.

Далее приведены некоторые не ограничивающие изобретение примеры методики охлаждения отливки, в которых использовано устройство, показанное на фиг.1. Также будем ссылаться на схематическую последовательность, которая соответствует способу и показана на фиг.2-6.

Пример 1

Были проведены исследования, направленные на совершенствование процесса литья, в котором используется ранее «выбивание» (извлечение) литого компонента из песчаной литейной формы. Было замечено, что для предотвращения растрескивания и разрушения компонента многим таким компонентам обычно дают отвердеть и медленно охладиться в литейной форме в течение нескольких (3-6) дней.

Компонент 30 из белого ковкого чугуна для центробежного насоса был отлит из расплавленного металла в содержащей песок ящичной форме 32 с верхней опокой (верхняя половина) 34 и нижней опокой (нижней половиной) 36. Компоненту 30 дали возможность отвердеть и охладиться в литейной форме в течение примерно 3 часов (время, которое определяется коэффициентом отливки или отношением общего объема к площади поверхности). Для компонентов насоса из белого ковкого чугуна было замечено, что за этот период времени температура компонента упала примерно от 1390°С до примерно 990-1000°С.

Когда компонент 30 отвердел (но был все еще горячим), верхнюю опоку 34 ящичной формы 32 удалили, поднимая с помощью крана 38 и перемещая с нижней опоки 36. Саму литейную форму, сформированную из затвердевшего песчаного материала, далее, в общем, отделяют от внешней части компонента (например, вручную разбив на части или с использованием машины с дистанционным управлением). В зависимости от формы компонента, некоторая часть песка остается в его середине (например, крыльчатка насоса содержит внутреннюю полость, которая, по наблюдениям, частично заполнена песком).

При удалении верхней опоки 34 и извлечении песка изнутри компонента 30 и до закрывания компонента 30 охлаждающим ящиком 10′, вентилятор 40 располагали за оператором 42 для создания потока воздуха, предназначенного для перемещения токсичных газов, выбрасываемых из отливки 30 и литейной формы, по направлению к вытяжной вентиляции 43. Это уменьшает контакт любых операторов 42 с такими газами.

Далее компонент 30 зацепили и подняли захватными крюками с целью его перемещения из нижней опоки 36 и расположения на панель 12′ основания охлаждающего ящика 10′. Далее с помощью мостового крана 38 переместили крышку 14′ в такое положение, чтобы установить ее на панель 12′ основания. Термоэлементы установили на компонент 30, внутрь него и внутрь охлаждающего ящика 10′ в место, которое расположено на расстоянии от компонента 30. С течением времени записи с этих термоэлементов дают возможность оптимизировать тип изоляционного материала. В одном примере оптимизации достигали путем выбора коэффициента теплопередачи и толщины материала, так что скорость охлаждения отливки 30 контролировали так, чтобы она не превышала примерно 40°С/час.

Компонент 30 закрыли в изоляционном наполненном воздухом охлаждающим ящике 10 и дали возможность охлаждаться контролируемым образом в течение примерно 2-5 дней. Записи температур, взятые с использованием термоэлементов, обеспечивали то, что с целью предотвращения растрескивания материала отливки в течение периода охлаждения разница температур между внутренней и внешней частями компонента, поддерживалась равной менее примерно 100°С. Любые нужные изменения в изоляционном материале, нужные для поддержания указанной разницы, записывались и осуществлялись.

Конец периода охлаждения выражался температурой компонента, при которой компонент 30 можно извлечь из охлаждающего ящика 10′ в окружающую среду без растрескивания, возможного из-за теплового удара. Эта температура изменялась в зависимости от формы компонента, его размера и материала, но для компонентов из белого ковкого чугуна обычно составляла примерно 150°С.

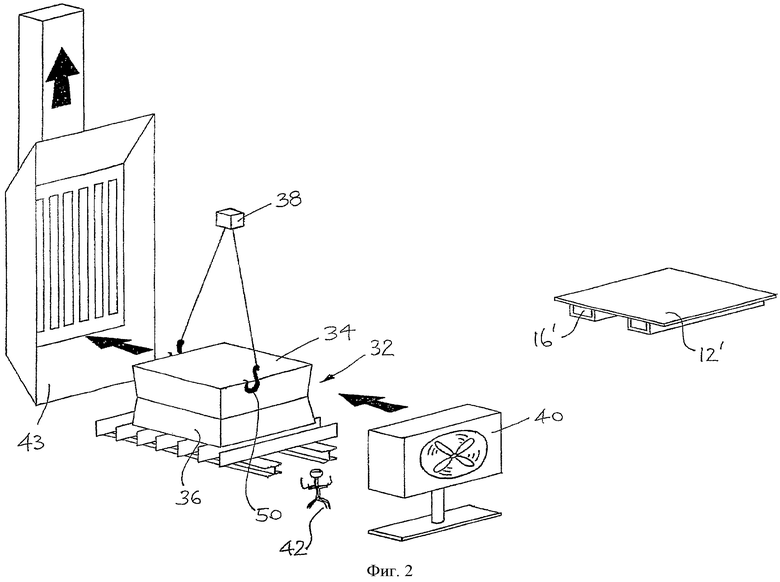

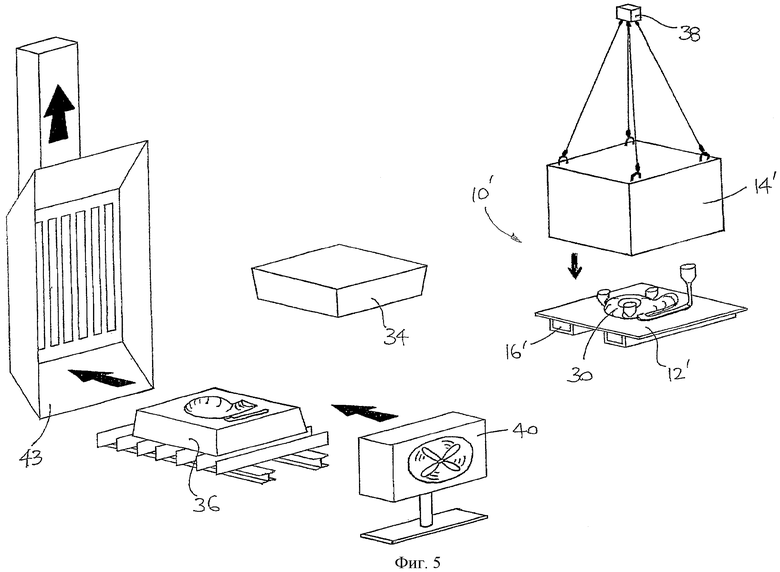

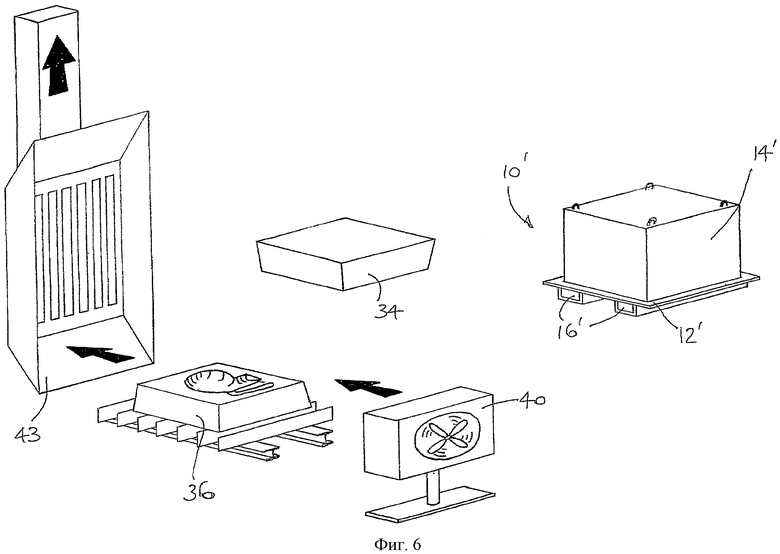

Далее опишем схематическую последовательность охлаждения, изображенную на фиг.2-6:

на фиг.2 показана ящичная форма 32, которую располагают с помощью крана в рабочей области А. В рабочей области основание 12′ охлаждающего ящика 10′ расположено рядом с рабочей областью А. Также рядом с рабочей областью расположен блок 43 извлечения, предназначенный для извлечения выбросов SO2 и СО (например, которые были выброшены при открытой ящичной форме).

также на фиг.2 показано, что оператор 42 расположил вентиляторный блок 40 так, чтобы вытягивать или перемещать атмосферный воздух через ящичную форму 32 по направлению к блоку 43 извлечения, что делают для предотвращения попадания токсичных газов к оператору 42. Это перемещение атмосферного воздуха поддерживалось в течение процедуры выбивания.

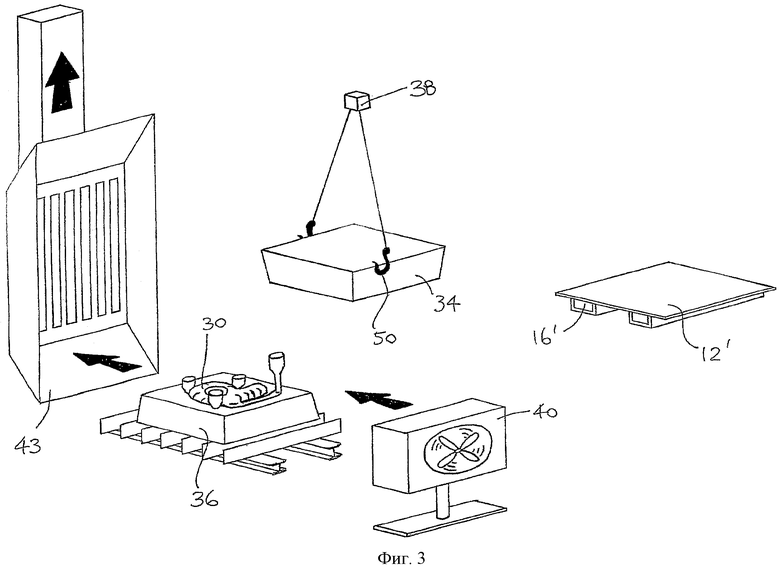

на фиг.3 показано удаление верхней опоки 34 ящичной формы 32, которую затем расположили на полу рабочей области А, рядом с ящичной формой 30. Удаление верхней опоки 34 открывает отлитый компонент 30 насоса, расположенный в нижней опоке 36 ящичной формы 32. Далее оператор 42 отделял песок из внутренней части компонента 30, отбивая затвердевший песок, например, вручную или с использованием сверлильной машины некоторого типа.

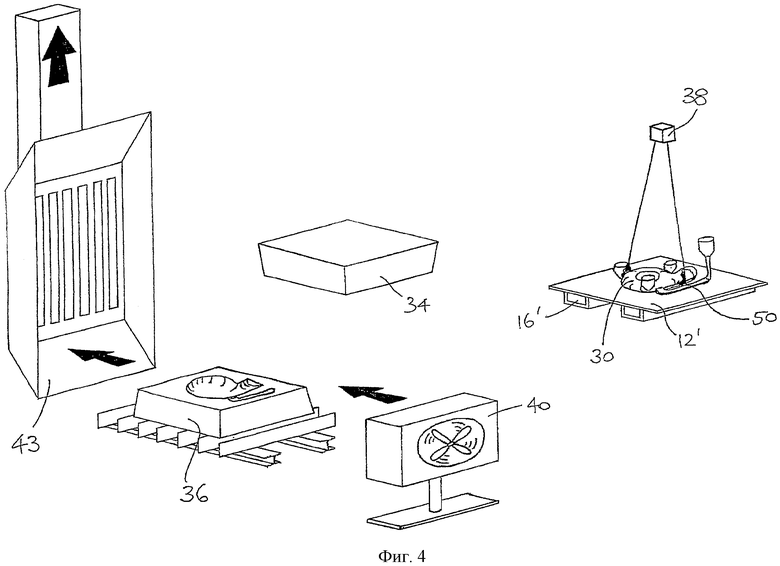

на фиг.4 показан компонент 30, поднятый с нижней опоки 36 с использованием захватных крюков 50, соединенных с мостовым краном 38 с целью подъема и дальнейшего опускания компонента 30 на панель 12′ основания охлаждающего ящика 10′. Ясно, что в это время поддерживается вентилирование, создаваемое вентилятором 40, и поддерживается извлечение газов через блок 43 извлечения.

на фиг.5 показан подъем и опускание крышки 14′ охлаждающего ящика на панель 12′ основания, тем самым компонент 30 закрывают внутри ящика 10′.

наконец на фиг.6 показано, что в дальнейшем охлаждающий ящик 10′ может быть удален из рабочей области А (например, с помощью вилочного погрузчика, который вставляет свои вилы в полые балки 16′). Охлаждающий ящик 10′, в котором расположен компонент 30, перемещают в другое место, где может быть выполнено контролируемое охлаждение компонента, тем самым освобождают рабочую область А для работ, показанных на фиг.2-5. При этом для минимизации количества пространства, занятого такими охлаждающими ящиками 10′, ящики 10′ могут быть выполнены таким образом, чтобы их можно было располагать один над другим (например, до трех ящиков в высоту).

Во время всей операции, оператор 42, в общем, изолирован от отливки 30 насколько это возможно путем аккуратного использования и размещения вентиляции, мостового крана и захватных крюков.

Пример 2

Применение методики из Примера 1 позволяет получить следующие результаты для различных компонентов насоса:

(а) Крыльчатка центробежного насоса весом 900 кг была выбита из песчаной формы через 93 минуты после литья и расположена в охлаждающем ящике. Далее крыльчатку можно извлекать из охлаждающего ящика после 42 часов. Это выгодно отличается от обычного времени пребывания в литейной форме до выбивания, равного 72 часам.

(б) Крыльчатка центробежного насоса весом 2190 кг была выбита из песчаной литейной формы через 180 минут после литья и расположена в охлаждающем ящике. Далее крыльчатку можно извлекать из охлаждающего ящика после 50 часов. Это выгодно отличается от обычного времени пребывания в литейной форме до выбивания, равного 120 часам.

(в) Крыльчатка центробежного насоса весом 1200 кг была выбита из песчаной литейной формы через 95 минут после литья и расположена в охлаждающем ящике. Далее крыльчатку можно извлекать из охлаждающего ящика после 44 часов. Это выгодно отличается от обычного времени пребывания в литейной форме до выбивания, равного 144 часам.

В общем, результаты представлены в следующей таблице:

В таблице применены следующие термины:

«Процент улучшения по времени» - относится к улучшению во времени охлаждения отливки из белого ковкого чугуна, вычисленному для примера (а), следующим образом: разность 72 часов (обычное время охлаждения литейной формы) и 42 часов (время в охлаждающем ящике) делят на 72 часа - это составляет 42%.

«Макс. температура извлечения из ящика» - относится к максимальной температуре, при которой отливку можно извлекать из охлаждающего ящика без риска растрескивания (ниже температуры, когда происходит расширение из-за образования мартенсита).

Наблюдения

Хотя отливки из белого ковкого чугуна очень подвержены риску растрескивания при тепловом напряжении, вызванном преждевременным выбиванием из литейной формы, более высокая скорость охлаждения, которой можно достичь с помощью описанных здесь способа и устройства, не влияет отрицательно на прочность или целостность конечного отлитого изделия. Более того, способ и устройство позволили увеличить производительность процесса изготовления. Можно резюмировать, что другие преимущества приводят к следующему:

улучшена доступность охлаждающего ящика;

уменьшение нужного количества охлаждающих ящиков;

улучшение пригодности песка литейной формы для повторного использования;

уменьшение времени охлаждения отливки на величину порядка 30-60%;

улучшение времени изготовления отливки на величину порядка 40-70%;

увеличение гибкости компоновки пола рабочего пространства;

улучшение использования пространства.

Описанные здесь способ и устройство могут быть использованы вместе как с литьем в песчаную форму, так и с литьем по технологии Replicast®.

Хотя способ и устройство, предназначенные для изготовления и охлаждения отлитого компонента описана со ссылками на конкретные варианты осуществления, следует учитывать, что способ и устройство могут быть применены во многих других вариантах осуществления.

Например, в зависимости от материала компонента, с целью увеличения скорости выхода газа и теплоты, охлаждающий ящик может быть снабжен вентиляционными отверстиями в боковых сторонах или верхней пластине. Охлаждение можно контролировать таким образом, чтобы внутри ящика не было значительного перемещения воздуха, которое может привести к тепловому удару и растрескиванию или разрушению компонента. При желании вытяжные вентиляторы могут быть встроены в кожух в ситуациях, где могут быть допустимы более высокие скорости охлаждения. С целью увеличения скорости охлаждения также может быть уменьшена толщина и/или параметры эффективности изоляционного материла.

В качестве альтернативы, для уменьшения скорости охлаждения, газы с изолирующим/закрывающим или даже нагревающим действием (например, нагретые контролируемым образом газы) могут быть сначала введены в охлаждающий ящик и далее, при желании, закрыты в камере и оставаться в камере во время охлаждения. Это уменьшение скорости может быть осуществлено вместе с увеличением толщины и усилением изоляционных свойств изоляционного материала.

В одном варианте осуществления камера и находящаяся в ней отливка могут быть нагреты в течение заранее заданного промежутка времени с целью закаливания или некоторой другой in-situ тепловой обработки отливки. Вместо введения нагретых газов только в качестве средства контролирования скорости охлаждения камеры, камера может быть соединена с непосредственным источником тепла с целью увеличения внутренней температуры. Это нагревание может быть непосредственным, например, путем использования газовых горелок, предназначенных для выработке теплоты в ящике, или может быть косвенным и осуществляться путем пропускания горячих газов в камеру.

Вместо извлечения отливки из камеры после промежутка времени, во время которого происходит охлаждение с контролируемой скоростью, отливка в камере может быть повторно нагрета, что экономит затраты на повторное нагревание и уменьшает продолжительность цикла. Например, в одном варианте осуществления отливку охлаждают в камере до температуры окружающей среды и далее перемещают во второе положение для обрезания кромок и очищения. В зависимости от этого, далее отливка может быть подвергнута тепловой обработке, что подразумевает повторное нагревание отливки во второй камере или печи, например, в случае изделия из белого ковкого чугуна, при этом с целью осуществления процесса тепловой обработки отливку нагревают до температуры, равной примерно 1000°С, в течение заранее заданного промежутка времени, равного примерно 4 часам.

Благодаря расположению отливки в камере после промежутка времени охлаждения и дальнейшему повторному нагреванию отливки можно сэкономить на затратах по повторному нагреванию примерно 20-25%, так как нет необходимости полностью повторно нагревать отливку от температуры окружающей среды до температуры обработки. Кроме того, продолжительность цикла может быть значительно уменьшена благодаря уменьшению задержки при повторном нагревании изделия, а также уменьшению потерь во времени при перемещении в устройство повторного нагревания и из него.

Способ и устройство могут быть, в частности, эффективно применены для охлаждения отливок компонентов насоса, таких как крыльчатки, кожухи/корпуса/оболочки (спиральные камеры), обшивки насоса (такие как обшивки рамной пластины), вкладыши горловины и так далее. Тем не менее, обширный массив не связанных с перечисленными отлитых компонентов и форм может быть охлажден в соответствии со способом и благодаря использованию описанного здесь устройства.

Кроме того, способ и устройство могут быть, в частности, эффективно применены для охлаждения отливок из сплавов на основе железа и определенных других металлов и содержащих металлы материалов, особенно хрупких материалов для литья и/или материалов для литья, подверженных риску теплового удара.

Также хотя было описано и проверено огнеупорное покрытие, выполненное из магний-кальций-силикатного материала, могут быть использованы другие материалы покрытия вместе с материалами для литья, такие как керамические волокнистые покрытия, стеклянные магний-силикатные волокнистые покрытия и другие покрытия на основе диоксида кремния, в том числе те, которые изготовлены из алюминий-диоксид кремния-циркониевых волокон и так далее.

В другом альтернативном варианте осуществления изобретения этап расположения отливки в камере может происходить in-situ в литейной форме, то есть камера может быть сформирована вокруг недавно отвержденной отливки после выбивания, но без перемещения отливки. В таком примере, все, что может потребоваться - это снятие верхней опоки ящичной формы. Далее крышка камеры может быть приспособлена для расположения непосредственно на нижнюю опоку ящичной формы. Это изменение может возникнуть тогда, когда, например, при снятии верхней опоки открывается значительное количество отливки. Для облегчения этого расположения in-situ крышки и контролируемого охлаждения также может быть изменена ящичная форма.

В изложенном выше описании предпочтительных вариантов осуществления изобретения, для ясности использовались специфические термины. Тем не менее, изобретение не ограничено конкретными выбранными терминами и следует понимать, что каждый конкретный термин включает в себя все технические эквиваленты, которые работают аналогичным образом и предназначены для аналогичной технической цели. Такие термины, как «верхний», «нижний», «вверх», «наиболее удаленный от центра» и подобные используются для удобства и обеспечивают наличие отправных точек и не являются ограничивающими терминами.

Для исключения повторения и для простоты ссылок, аналогичные компоненты и признаки альтернативных вариантов осуществления изобретения, которые показаны на различных чертежах, дополнительно снабжены апострофом, например, панель 12 основания на фиг.1 и панель 12' основания на фиг.2-6.

Хотя способ и устройство описаны со ссылками на некоторое количество предпочтительных вариантов осуществления изобретения, следует учитывать, что эти способ и устройство могут быть могут быть применены во многих других вариантах осуществления.

В изложенной далее формуле изобретения и предшествующем описании, за исключением случаев, в которых требуется обратное для выражения формулировки или необходимого положения, слова «содержит» и его вариации, такие как «содержится» или «содержащий» используются в смысле «включает в себя», то есть указывают на наличие указанных признаков, но не исключают наличие или добавление дополнительных признаков в различных вариантах осуществления способа и устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУФАБРИКАТ ЛИТЕЙНОГО ЧУГУНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2312161C2 |

| ЧУГУННАЯ ОТЛИВКА, СПОСОБ ПРОИЗВОДСТВА ЧУГУННОЙ ОТЛИВКИ И ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ЧУГУННОЙ ОТЛИВКИ | 2015 |

|

RU2710612C2 |

| УСТАНОВКА ДЛЯ МАССОВОЙ ОТЛИВКИ В ПОСТОЯННЫЕ ФОРМЫ | 1933 |

|

SU36613A1 |

| Способ изготовления блочной конструкции печной стенки металлургической печи | 1979 |

|

SU927103A3 |

| Способ получения тонкостенных отливок из высокопрочного чугуна | 1984 |

|

SU1303252A1 |

| Способ изготовления литых прутковых заготовок из жаропрочных сплавов на никелевой основе | 2019 |

|

RU2714788C1 |

| КОМБИНИРОВАННЫЙ ТЮБИНГ ТОННЕЛЬНОЙ ОБДЕЛКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2107166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА В ОПОКАХ С ВЕРТИКАЛЬНОЙ ЛИНИЕЙ РАЗЪЕМА НА АВТОМАТИЧЕСКОЙ ЛИНИИ | 1992 |

|

RU2025194C1 |

| КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ОПРЕДЕЛЕННЫЕ МЕТАЛЛОЦЕНЫ, И ИХ ПРИМЕНЕНИЕ | 2009 |

|

RU2512517C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭКЗОТЕРМИЧЕСКИХ И ИЗОЛЯЦИОННЫХ ВСТАВОК ЛИТНИКОВЫХ СИСТЕМ | 2012 |

|

RU2492960C1 |

Изобретение относится к литейному производству. Расплавленный материал заливают в литейную форму. С полученной отвердевшей отливки частично удаляют литейную форму. Отвердевшую отливку располагают на основании охлаждающей камеры и устанавливают кожух на основание так, что охлаждающая камера полностью окружает отвердевшую отливку. Обеспечивается теплообмен между отвердевшей отливкой, полный контроль скорости охлаждения отливки для снижения возможности теплового удара и/или растрескивания отливки. 2 н. и 13 з.п. ф-лы, 6 ил., 1 табл., 2 пр.

1. Способ изготовления отливки, включающий заливку расплавленного материала в литейную форму для формования отливки, затвердевание расплавленного материала, по меньшей мере, частичное удаление литейной формы с полученной отвердевшей отливки, расположение отвердевшей отливки на основании охлаждающей камеры и установку кожуха охлаждающей камеры на основание так, что охлаждающая камера полностью окружает отвердевшую отливку, обеспечивая теплообмен между отвердевшей отливкой и охлаждающей камерой и полный контроль скорости охлаждения отливки для снижения возможности теплового удара и/или растрескивания отливки.

2. Способ по п.1, в котором охлаждающая камера снабжена изоляцией, обеспечивающей контролируемую скорость охлаждения отливки, при этом изоляционный материал, его толщину, коэффициент теплопередачи или их комбинации выбирают для достижения контролируемой скорости охлаждения отливки.

3. Способ по п.2, в котором отливаемый материал является белым ковким чугуном, при этом скорость охлаждения не превышает 40°С/час.

4. Способ по п.1, в котором охлаждающая камера снабжена изоляцией, обеспечивающей поддержание заранее заданной разности температур между самой горячей и самой холодной частями отвердевшей отливки, при этом самая горячая часть отвердевшей отливки расположена внутри отвердевшей отливки, а самая холодная часть отвердевшей отливки расположена на внешней поверхности отвердевшей отливки.

5. Способ по п.4, в котором изготавливают отливку, имеющую полую внутреннюю часть, в которой остается некоторая часть материала литейной формы, при этом охлаждающая камера содержит изоляцию, обеспечивающую поддержание заранее заданной разности температур между полой внутренней частью отвердевшей отливки, которая контактирует с материалом литейной формы, и внешней поверхностью отвердевшей отливки.

6. Способ по п.4, в котором температуру внешней поверхности отливки определяют по температуре среды охлаждающей камеры, окружающей отливку.

7. Способ по п.6, в котором заранее заданная разность температур определяется отливаемым материалом, при этом, когда отливаемым материалом является белый ковкий чугун, разность температур составляет менее 100°С.

8. Способ по п.1, в котором до расположения отвердевшей отливки в охлаждающей камере литейную форму удаляют с внешней части отливки, при этом вентилируют газы, выбрасываемые из литейной формы при ее удалении с внешней части отливки.

9. Способ по п.1, в котором кожух составляет часть охлаждающей камеры, которую располагают на основании, чтобы окружить отливку.

10. Способ по п.1, в котором после процесса охлаждения камеру и находящуюся в ней отливку нагревают в течение заранее заданного промежутка времени.

11. Способ по п.1, в котором отливку извлекают из охлаждающей камеры после охлаждения отливки до заранее заданной температуры, при этом когда отливаемый материал является белым ковким чугуном, указанная заранее заданная температура составляет 150°С или менее.

12. Устройство для охлаждения отливки, содержащее охлаждающую камеру, полностью окружающую отвердевшую отливку и обеспечивающую теплообмен между нею и отвердевшей отливкой и регулирование скорости охлаждения отливки, при этом охлаждающая камера содержит основание и кожух, расположенный на основании для закрытия охлаждающей камеры и снижения возможности теплового удара и/или растрескивания отливки при охлаждении.

13. Устройство по п.12, в котором охлаждающая камера изолирована с помощью изоляционного материала с заранее заданной толщиной и/или с заранее заданным коэффициентом теплопередачи.

14. Устройство по п.13, в котором изоляционный материал представляет собой огнеупорное покрытие магний-кальций-силикатного материала, расположенное на внутренней поверхности охлаждающей камеры.

15. Устройство по любому из пп.12-14, в котором кожух при расположении на основании образует часть охлаждающей камеры.

| GB 1600405 A, 14.10.1981 | |||

| Способ изготовления фасонных отливок из чугуна (его варианты) | 1980 |

|

SU925546A1 |

| US 6199618 B1, 13.03.2001 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

2014-05-20—Публикация

2008-09-09—Подача