Область техники

Изобретение относится к технологии изготовления деталей из композиционных материалов (КМ), а именно к обработке резанием армирующего каркаса из несвязанного армирующего материала до его пропитки связующим веществом и его отверждения.

Уровень техники

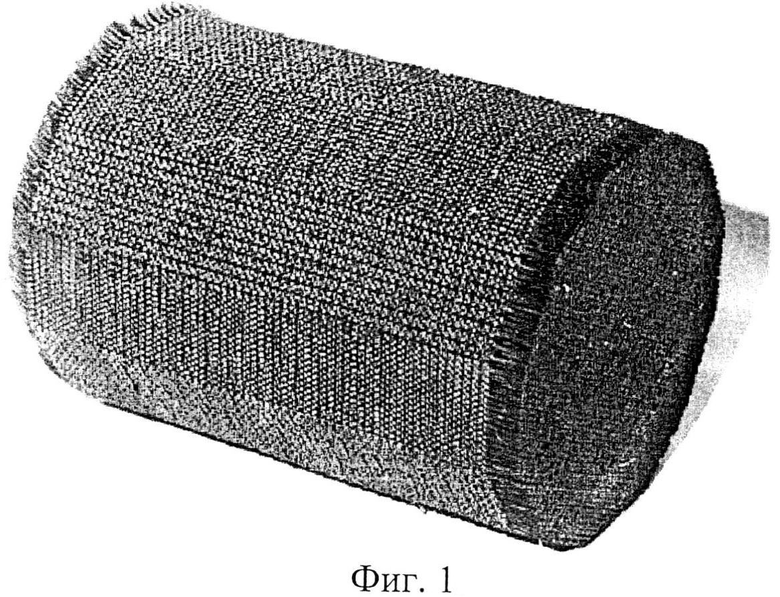

Известен способ изготовления деталей из углерод-углеродных композиционных материалов (УУКМ). На первом этапе производят укладку с помощью специальных приспособлений пространственного каркаса из полимеризованных углеродных волокон или стержней арматуры диаметром от 1,0 до 1,8 мм (фиг.1), а затем осуществляют пропитку каркаса связующим веществом. Связующее вещество при последующем затвердевании обеспечивает окончательное формирование детали (Буланов И.М., Воробей В.В. Технология ракетных и аэрокосмических конструкций из композиционных материалов: Учеб. для вузов. - М.: Изд-во МГТУ им. Н.Э. Баумана, 1998. - 516 с., с.94-95).

Проблема состоит в том, что форма каркаса заготовки, состоящего из не скрепленных, не связанных между собой волокон или стержней арматуры (наполнителя), до пропитки его связующим должна быть приближена к форме детали. Осуществление необходимого формообразования путем механической обработки такого каркаса резанием представляется невозможным. Кроме того, после формообразования необходимо обеспечить удержание формы каркаса в процессе выполнения последующих технологических операций до его окончательной пропитки связующим. Характерным дефектом обработки резанием КМ с волокнистыми наполнителями является образование на обработанной поверхности ворса из перерезанных волокон.

Известен способ обработки волокнистых композиционных материалов, заключающийся в том, что на обработанную поверхность заготовки наносят твердеющее технологическое покрытие, которое затем удаляют при повторном проходе инструмента в тот же размер (Авторское свидетельство СССР №839711, МПК B29C 17/10, опубл. 23.06.1981). Технологическое покрытие заполняет неровности обрабатываемой поверхности, после полимеризации обеспечивает хорошую адгезию с материалом заготовки и отдельных армирующих волокон. При последующем срезании технологического покрытия срезается и ворс, оставшийся от обработки заготовки до нанесения технологического покрытия.

Недостатком данного способа является то, что он позволяет обработать заготовку уже после полимеризации связующего. В то же время для создания наиболее благоприятных условий пропитки каркаса связующим и обеспечения высокого качества рабочих поверхностей детали, изготовленной из УУКМ, необходимо еще до пропитки каркаса придать ему форму, максимально приближенную к форме готовой детали, и исключить ворсистость наружных поверхностей.

Наиболее близким техническим решением является способ предварительного формования с охлаждением (Патент Японии №JP 4193507, МПК B29B 11/16, опубл. 13.07.1992). Заготовку (препрег) при предварительном формовании охлаждают и перемещают в охлажденном виде на последующие стадии технологического процесса. Это делают для того, чтобы заготовка сохраняла свою форму до последующего этапа технологического процесса.

Однако этот способ неприменим для изготовления деталей из УУКМ ввиду того, что каркас из не скрепленных между собой элементов еще не содержит связующего и из-за этого его охлаждение не имеет смысла.

Раскрытие изобретения

Задачей изобретения является повышение качества деталей из композиционных материалов за счет обеспечения возможности предварительной подготовки (формообразования) механической обработкой резанием каркаса, выполненного из не скрепленных между собой волокон, нитей, жгутов, стержней армирующего материала.

Задача решается тем, что в способе обработки композиционных материалов, заключающемся в охлаждении предварительно сформованной заготовки, заготовку получают пропиткой каркаса из несвязанных армирующих элементов временным связующим. Затем заготовку охлаждают, после отверждения проводят механическую обработку резанием полученной заготовки и затем удаляют временное связующее. После этого проводят все последующие этапы технологического процесса до получения готовой детали.

В качестве временного связующего преимущественно применяют воду (также в качестве временного связующего могут быть использованы парафин, сплав Вуда, некоторые виды пластмасс и другие составы, которые при определенных условиях могут затвердевать и при определенных условиях легко удаляться из каркаса).

Пропитанный каркас замораживают до температуры 77…253 K, производят механическую обработку, удаляют временное связующее путем нагревания заготовки. Нагревание производят при установке заготовки в форму, максимально приближенную к форме готовой детали.

Перечень фигур

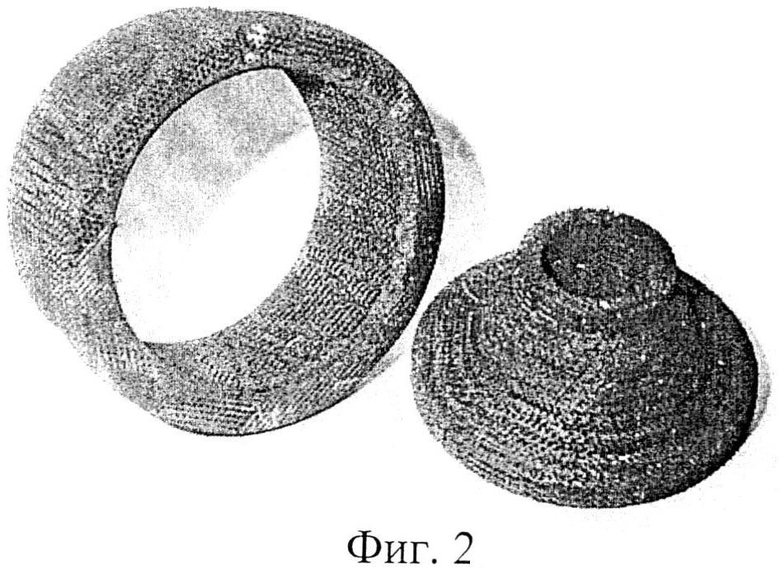

На фиг.1 показан исходный каркас из армирующего материала; на фиг.2 - заготовки, полученные в результате обработки резанием и после удаления временного связующего; на фиг, 3 - готовая деталь после прохождения последующих стадий технологического процесса.

Осуществление изобретения

Формообразование каркаса методом резания перед пропиткой его основным связующим с применением изобретения осуществляют в несколько этапов:

1. Получение заготовки для обработки резанием - пропитка водой (временным связующим) исходного каркаса (фиг.1) из армирующего материала;

2. Замораживание пропитанного каркаса в криостате, заполненном жидким азотом (температура 77 K);

3. Проведение операций механической обработки резанием на обрабатывающем станке заготовки - замороженного пропитанного каркаса;

4. Промывка заготовок (заготовки) теплой водой (30…40°C) в форме;

5. Сушка в вакуумной печи (60…70°C).

Операции 4 и 5 проводят, поместив заготовку в специальную форму, приближенную к конфигурации готовой детали. Это делают для того, чтобы при удалении временного связующего не произошло деформации (изменения формы) заготовки. Для ускорения процесса удаления связующего такую форму выполняют пористой и имеющей каналы для отвода временного связующего.

Диапазон температур 77…253 K (-196…-20°C) определяется техническими возможностями современной холодильной и криогенной техники. Как показывают экспериментальные исследования, замораживание заготовки с помощью жидкого азота (77°K) обеспечивает возможность выполнения достаточно длительной технологической операции обработки резанием (до 20-25 мин) с обеспечением высокого качества обработанной поверхности. В процессе обработки резанием под действием температуры резания и окружающей среды температура поверхностного слоя заготовки постоянно растет, что изменяет физико-механические свойства связующего, приводит к ухудшению связи волокон или стержней наполнителя со связующим (льдом). В результате при температуре выше 253 K (-20°C) качество обработанной резанием поверхности заготовки падает.

Для подтверждения этого были проведены эксперименты. Определение верхнего значения температуры замораживания определяли при обработке заготовок диаметром 100 мм и длиной 140 мм с внутренним отверстием диаметром 40 мм. Заготовки замораживались в морозильной камере при фиксированных температурах: минус 5, 10, 15 и 20°C. Замороженные заготовки устанавливались в трехкулачковый патрон токарного станка мод. 1К62 (вспомогательное время приблизительно 3 мин) и подвергались обработке (ν=0,42 v/c, S0=0,2 мм/об) - удалению припуска 10 мм на сторону за 2 прохода. Было установлено, что в процессе резания заготовок, замороженных при температурах - 5, - 10 и - 15°C, на обработанных поверхностях формируется дефектный слой материала - образуются локальные вырывы, отслоения чешуек связующего, наблюдается расслоение и образование ворсистости наполнителя, что является недопустимым для качественных деталей из КМ. При этом происходит таяние связующего в поверхностном слое заготовки и ослабление закрепления ее в патроне. При обработке заготовки, замороженной при - 20°C, первый проход - удаление слоя 5 мм - показал удовлетворительные результаты по качеству обработки, а при втором проходе на обработанной поверхности проявляются дефекты, которые наблюдались при обработке заготовок, замороженных при более высоких температурах. Это объясняется действием относительно высокой температуры окружающей среды и выделением тепла в зоне резания, вызывающим в результате таяния льда потерю жесткой связи связующего с наполнителем. На основании результатов экспериментов был сделан вывод о том, что верхней температурной границей замораживания заготовок для механической обработки в обычных условиях производства (температура воздуха 20°C) является температура - 20°C (253 K), при которой время обработки составляет примерно 6-7 мин.

После предварительной механической обработки заготовки (фиг.2) выполняют все последующие стадии технологического процесса, включая пропитку основным связующим с последующим его отверждением, карбонизацию, графитизацию, окончательную механическую обработку резанием с обеспечением заданных чертежом размеров детали и т.д. до получения готовой детали (фиг.3).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВЕРЛЕНИЯ ВОЛОКНИСТЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2593559C2 |

| ДЛИННОМЕРНЫЙ СИЛОВОЙ КОНСТРУКЦИОННЫЙ ЭЛЕМЕНТ ТИПА СТРОИТЕЛЬНОЙ БАЛКИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2542294C2 |

| Способ изготовления волокнистых заготовок плоской формы | 2019 |

|

RU2718789C1 |

| ДЛИННОМЕРНЫЙ СИЛОВОЙ КОНСТРУКЦИОННЫЙ ЭЛЕМЕНТ ТИПА ВЕРТИКАЛЬНОЙ КОЛОННЫ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2529206C1 |

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ КИНЕТИКИ ПРОПИТКИ ВОЛОКНИСТЫХ НАПОЛНИТЕЛЕЙ ПОЛИМЕРНЫМИ СВЯЗУЮЩИМИ | 2013 |

|

RU2530575C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ МАТРИЦЫ ИЗ КАРБИДОВ МЕТАЛЛОВ, ПОЛУЧАЕМОЙ С ПРИМЕНЕНИЕМ СПОСОБА РЕГУЛИРУЕМОГО ВВЕДЕНИЯ МЕТАЛЛА В ПОРЫ УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА ЗАГОТОВКИ | 2012 |

|

RU2543243C2 |

| Способ изготовления двумерно армированного углерод-карбидного композиционного материала на основе углеродного волокнистого наполнителя со смешанной углерод-карбидной матрицей | 2021 |

|

RU2780174C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ, СОДЕРЖАЩЕГО ПОЛОСТЬ ИЗ УГЛЕРОДСОДЕРЖАЩЕГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2066674C1 |

| ТЕПЛОЗАЩИТНЫЙ ЭРОЗИОННО СТОЙКИЙ УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2386603C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНО АРМИРОВАННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2568725C1 |

Изобретение относится к технологии изготовления деталей из композиционных материалов, а именно к обработке резанием армирующего каркаса из несвязанного армирующего материала до их пропитки связующим веществом и его отверждения. Задачей изобретения является повышение качества деталей из композиционных материалов. Согласно способу заготовку получают пропиткой временным связующим каркаса из армирующих элементов, затем заготовку охлаждают, после отверждения связующего проводят механическую обработку резанием полученной заготовки, после чего удаляют временное связующее и проводят все последующие этапы технологического процесса до получения готовой детали. В качестве временного связующего применяют воду. Отверждение заготовки осуществляют путем замораживания заготовки при температуре 77…253 K, а затем заготовку нагревают, поместив в форму, приближенную к конфигурации готовой детали и имеющую каналы для отвода временного связующего. 3 ил.

Способ изготовления деталей из композиционных материалов, заключающийся в охлаждении предварительно сформованной заготовки, отличающийся тем, что заготовку получают пропиткой временным связующим каркаса из армирующих элементов, затем заготовку охлаждают, после отверждения связующего проводят механическую обработку резанием полученной заготовки, после чего удаляют временное связующее и проводят все последующие этапы технологического процесса до получения готовой детали, причем в качестве временного связующего применяют воду, отверждение заготовки осуществляют путем замораживания заготовки при температуре 77…253 K, а затем заготовку нагревают, поместив в форму, приближенную к конфигурации готовой детали и имеющую каналы для отвода временного связующего.

| Способ обработки композиционныхМАТЕРиАлОВ | 1979 |

|

SU839711A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2215653C2 |

| RU 2006139861 A, 20.05.2008; | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВОЧНОЙ ОСНАСТКИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2188126C2 |

| US 4863663 A, 05.09.1989 | |||

Авторы

Даты

2014-05-20—Публикация

2012-12-28—Подача