Изобретение относится к технологии изготовления изделий из композиционных материалов (КМ), а именно оболочек вращения для силовых конструкций типа элементов сопловых блоков ракетных двигателей на твердом топливе (РДТТ).

В производстве ответственных элементов конструкции соплового блока РДТТ широко используют термостойкие углепластики (УП).

Одним из самых совершенных процессов, применяемых при изготовлении высокопрочных оболочек из УП, является метод кольцевой намотки на формообразующую оправку предварительно пропитанной термореактивным связующим угольной ленты (армирующего наполнителя). При этом используется угольная лента трикотажной или тканой структуры.

Известны способы изготовления деталей из композиционных материалов методом намотки на оправку (авт. свид. 643360, 1237462, 1578010, 1776570, 1830814).

Известен также способ изготовления деталей из композиционных материалов, включающий кольцевую намотку предварительно пропитанной термореактивным связующим угольной ленты на оправку, отверждение в гидрокамере под воздействием температуры и давления и механическую обработку на размер (см. И.М. Буланов, В.В. Воробей. Технология ракетных и аэрокосмических конструкций из композиционных материалов. - М., 1998 г., с. 446-450) - прототип.

Повышенные требования к эрозионной стойкости и прочности материала деталей газового тракта сопловых блоков РДТТ обусловили применение в качестве армирующего наполнителя угольной ленты тканой структуры, насыщенной пироуглеродом. Такой наполнитель обладает высокой эрозионной стойкостью и низкой деформацией, что необходимо для надежной работы газового тракта соплового блока.

Однако в материале деталей, изготовленных по известному способу намоткой угольной ленты тканой структуры, насыщенной пироуглеродом, наблюдается небольшое количество неравномерно расположенных по периметру волнообразных искривлений (складок) слоев материала с повышенной рельефностью на наружной поверхности. Эти искривления выходят на внутреннюю поверхность, на которой в местах искривлений имеются участки с непросматриваемой структурой наполнителя, заполненные связующим.

Образование искривлений связано с перемещением слоев материала с большего диаметра на меньший в процессе усадки пакета материала на 30-40% (перпендикулярно образующей оправки) при гидровакуумном формовании.

Большая рельефность искривлений (гофр) обусловлена невозможностью провести на стадии намотки предварительную упрессовку слоев материала за счет увеличения удельного натяжения ленты в процессе намотки, так как лента тканой структуры обладает малой деформативностью (менее 1%) и невысокой прочностью на разрыв.

Наличие больших гофр на наружной поверхности детали приводит к необходимости установления повышенных припусков на мехобработку, что требует повышенного расхода материала.

При мехобработке происходит перерезание слоев армирующего наполнителя в зоне складки, что ослабляет механическую связь слоев между собой и приводит к снижению прочности детали.

Наличие значительных гофр и участков с непросматриваемой текстурой наполнителя неприемлемо для деталей газового тракта сопловых блоков РДТТ, работающих в теплонапряженных условиях.

Использование в качестве армирующего наполнителя угольной ленты трикотажной структуры, обладающей высокой деформативностью (15-80%), позволяет практически полностью исключить образование искривлений в готовой детали, так как можно провести на стадии намотки предварительную упрессовку слоев материала за счет увеличения удельного натяжения ленты в процессе намотки, что обусловлено высокой дефомативностью и более высокой прочностью на разрыв такой ленты по сравнению с угольной лентой тканой структуры.

Однако применение угольной ленты трикотажной структуры приводит к снижению процентного содержания армирующей составляющей в материале, что связано с менее плотной структурой трикотажного наполнителя по сравнению с тканым. Это приводит, в свою очередь, к повышенному эрозионному уносу материала и низкой его прочности и, как следствие, к снижению надежности работы детали, что недопустимо для ответственных деталей, работающих в условиях повышенного эрозионного воздействия, высокого давления и температуры.

Указанные недостатки снижают качество изготовления и повышают затраты на изготовление деталей из композиционных материалов известным способом.

Технической задачей данного изобретения является повышение качества изготовления деталей из композиционных материалов и снижение затрат на изготовление.

Технический результат достигается тем, что в способе изготовления деталей из композиционных материалов, включающем кольцевую намотку предварительно пропитанной термореактивным связующим угольной ленты на оправку, отверждение в гидрокамере под воздействием температуры и давления и механическую обработку на размер, намотку внутренних слоев осуществляют угольной лентой тканой структуры, насыщенной пироуглеродом, а намотку внешних слоев осуществляют угольной лентой трикотажной структуры. При этом удельное натяжение угольной ленты при намотке внешних слоев превышает в 1,5-3 раза удельное натяжение угольной ленты при намотке внутренних слоев.

Повышение качества изготовления обеспечивается за счет сглаживания искривлений внутренних слоев материала путем равномерного распределения искривлений слоев материала по периметру детали.

Сущность способа поясняется чертежами.

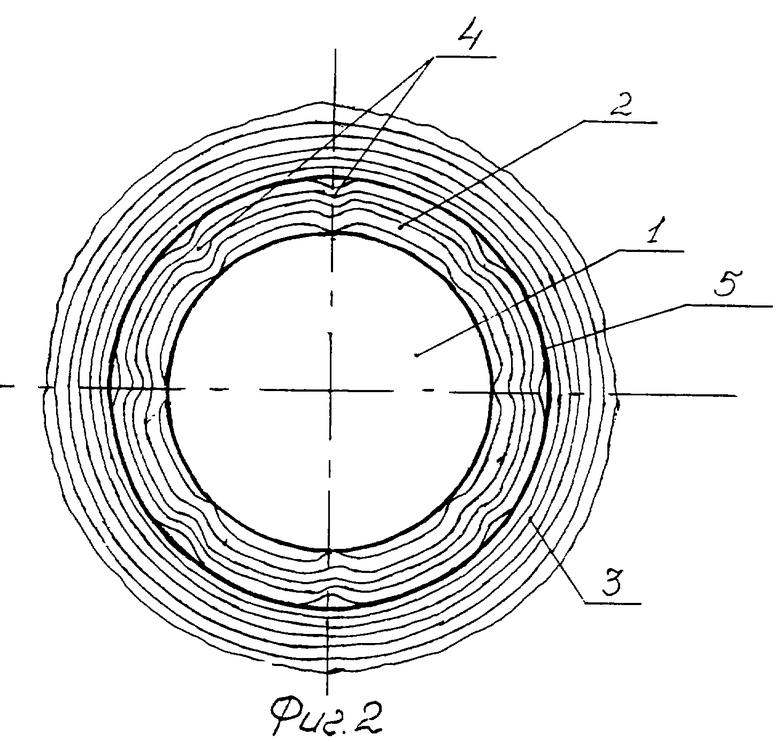

На фиг.1 - схема намотки,

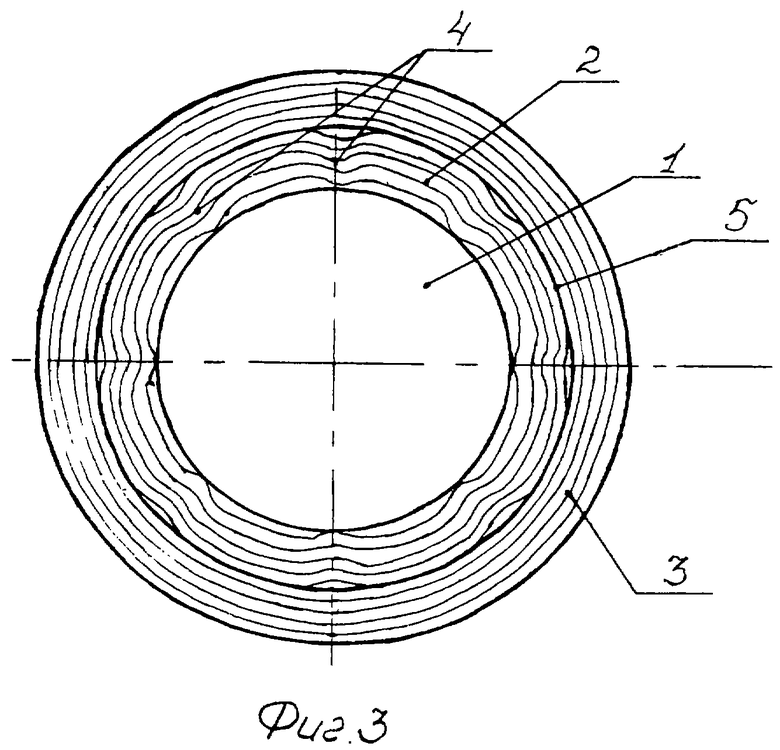

на фиг.2 - структура материала детали до мехобработки,

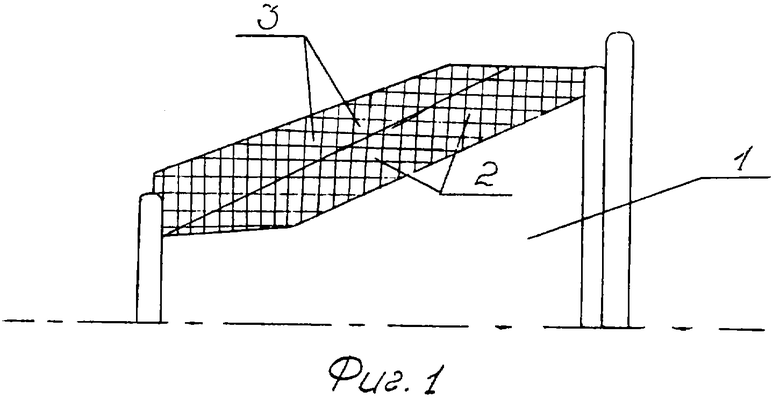

на фиг.3 - структура материала детали после мехобработки.

Изготовление деталей предлагаемым способом осуществляется следующим образом.

Угольную ленту тканой структуры, насыщенной пироуглеродом, марки УРАЛ-Т-22, предварительно пропитывают связующим марки ФН на пропиточной машине с одновременной подсушкой в сушильной шахте этой же машины.

Аналогично пропитывают угольную ленту трикотажной структуры марки УРАЛ-ТР-15.

Затем производят намотку подготовленной таким образом угольной ленты на формообразующую оправку 1. При этом сначала наматывают на формообразующую оправку 1 угольную ленту 2 тканой структуры, намотку производят с натягом ~ 60 кг.

После намотки пакета заданной толщины, ленту 2 режут и закрепляют на оправке 1. Далее закрепляют на оправке 1 угольную ленту 3 трикотажной структуры и производят намотку угольной ленты 3 на внутренние намотанные слои 2, обжимая их. Намотку внешних слоев 3 производят с натягом не менее 70 кг.

Такой натяг позволяет обеспечить удельное натяжение угольной ленты трикотажной структуры в ~ 1,5 раза больше достигнутого удельного натяжения угольной ленты тканой структуры. Как показали результаты препарации заготовок с различными режимами изготовления, оптимальным с точки зрения получения наилучшей структуры материала детали является выбор соотношения натяга при намотке угольной ленты трикотажной структуры и угольной ленты тканой структуры, при котором удельное натяжение угольной ленты при намотке внешних слоев превышает в 1,5-3 раза удельное натяжение угольной ленты при намотке внутренних слоев.

После намотки пакета требуемой толщины помещают формообразующую оправку 1 с намотанной на ней заготовкой в гидрокамеру, где производят отверждение под воздействием температуры и давления. Отвержденную заготовку охлаждают и снимают с формообразующей оправки 1. Затем изготавливают деталь, производя механическую обработку на размер.

В процессе усадки пакета материала при отверждении происходит только уменьшение степени удлинения внешних слоев (высокодеформативной угольной ленты трикотажной структуры), достигнутого при намотке, так как перемещения, вызванные усадкой, значительно меньше удлинений, полученных при намотке.

Это позволяет практически полностью исключить образование искривлений внешних слоев в структуре материала детали.

При этом внешние слои, воздействуя на внутренние слои, производят обжатие внутренних слоев как в процессе намотки, так и в процессе усадки пакета материала при отверждении.

В процессе усадки пакета материала при отверждении во внутренних слоях (в малодеформативной угольной ленте тканой структуры) образуются волнообразные искривления (складки) 4, так как перемещения, вызванные усадкой, значительно больше удлинений ленты, достигнутых при намотке. Искривления не выходят за границу 5, разделяющую внутренние слои от внешних (этому препятствует воздействие сил упругости внешних слоев), и не проявляются на внутренней поверхности заготовки, исключая тем самым наличие участков с непросматриваемой текстурой наполнителя.

Отсутствие гофр на наружной поверхности заготовки позволяет ограничиться минимальными припусками на мехобработку и, как следствие, снизить затраты на изготовление деталей за счет уменьшения трудоемкости изготовления и снижения расхода материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2009 |

|

RU2412051C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК С ВНУТРЕННИМИ РАДИАЛЬНЫМИ ПОЛОСТЯМИ | 2001 |

|

RU2201345C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2322352C2 |

| Способ изготовления изделий из композиционных материалов | 2015 |

|

RU2613993C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2201343C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2337817C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2322351C2 |

| ГИДРОСТАТИЧЕСКАЯ КАМЕРА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2213006C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2008 |

|

RU2373052C1 |

| Способ изготовления деталей из композиционных материалов | 2019 |

|

RU2708417C1 |

Изобретение относится к технологии изготовления деталей из композиционных материалов, а именно оболочек вращения для силовых конструкций. В способе изготовления деталей из композиционных материалов осуществляют кольцевую намотку предварительно пропитанной термореактивным связующим угольной ленты на оправку, отверждение в гидрокамере под воздействием температуры и давления и механическую обработку на размер. Сначала осуществляют намотку угольной ленты тканой структуры, насыщенной пироуглеродом, а затем на полученный пакет осуществляют намотку угольной ленты трикотажной структуры. При намотке угольной ленты трикотажной структуры создают удельное натяжение, превышающее в 1,5-3 раза удельное натяжение при намотке угольной ленты тканой структуры. Способ позволяет снизить трудоемкость изготовления деталей, повысить их качество за счет сглаживания искривлений внутренних слоев материала. 3 ил.

Способ изготовления деталей из композиционных материалов, включающий кольцевую намотку предварительно пропитанной термореактивным связующим угольной ленты на оправку, отверждение в гидрокамере под воздействием температуры и давления и механическую обработку на размер, отличающийся тем, что сначала намотку осуществляют угольной лентой тканой структуры, насыщенной пироуглеродом, а затем на полученный пакет осуществляют намотку угольной ленты трикотажной структуры, причем при намотке угольной ленты трикотажной структуры создают удельное натяжение, превышающее в 1,5-3 раза удельное натяжение при намотке угольной ленты тканой структуры.

| RU 97116562 A, 20.07.1999 | |||

| БУЛАНОВ И.М | |||

| и др | |||

| Технология ракетных и аэрокосмических конструкций из композиционных материалов | |||

| - М.: Издательство МГТУ им | |||

| Н.Э | |||

| Баумана, 1998, с.446-454 | |||

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО КОМПОЗИЦИОННОГО ЭЛЕКТРОПРОВОДЯЩЕГО МАТЕРИАЛА | 1992 |

|

RU2041507C1 |

| Способ изготовления труб из композиционных материалов с утолщением | 1989 |

|

SU1691126A1 |

| Способ изготовления полимербетонной трубы | 1986 |

|

SU1549773A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1993 |

|

RU2086414C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ И ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ ГЛУБОКОЙ ОЧИСТКИ ВОДЫ | 1992 |

|

RU2019291C1 |

| Способ формования наружных шпангоутов | 1991 |

|

SU1812124A1 |

| Способ изготовления толстостенных намоточных изделий | 1980 |

|

SU988574A1 |

Авторы

Даты

2003-11-10—Публикация

2001-07-30—Подача