Изобретение относится к эксплуатации и ремонту техники, содержащей толстолистовые элементы конструкции и изделия с поверхностными трещинами. Изобретение может быть использовано при восстановлении авиационной, сельскохозяйственной, автотракторной и другой техники при экстренном торможении роста поверхностных трещин, которые могут повысить остаточную прочность и работоспособность или сохранить рабочее состояние конструкции.

Известны различные способы торможения роста усталостных трещин путем создания конструктивных барьеров на пути их развития в виде канавок, отверстий в ее вершине, либо с помощью структурных барьеров с напряжениями сжатия в зонах, прилегающих к трещине (см. Буренко Л.А. Ремонт сельскохозяйственных машин / Л.А.Буренко, В.Н.Винокуров. - М.: Росагропромиздат, 1991. - 196 с.; Автоматическая сварка, 2004, №4. С.57).

Недостатками известных способов являются снижение прочности путем сокращения живого сечения трещиносодержащей конструкции в результате проведения канавок или высверливания, сложность и низкая производительность реализуемого ими способа, предельно ограниченные функциональные возможности и области применения.

Наведение сжимающих остаточных локальных напряжений способствует появлению структурных концентраторов напряжений. При переменных нагрузках пластическая деформация развивается обычно в основном металле, а в наклепанной зоне будет накапливаться упругая энергия. При этом могут создаваться условия, облегчающие возникновение и дальнейшее развитие трещины.

Отмеченные недостатки выявляют малоэффективность и ненадежность способов по торможению роста трещин и повышению остаточной прочности и долговечности листовых элементов конструкций и изделий с трещинами из конструкционных, мало- и среднеуглеродистых сталей при переменных нагрузках.

Известным способом является способ торможения роста усталостных трещин в тонколистовых материалах из конструкционных, мало- и среднеуглеродистых сталей. На пути роста трещин создают структурные барьеры путем локального плавления материала, охлаждения полученного расплава струей жидкого азота, послойного ступенчатого нагрева материала от 150°С до 700°С импульсным лазерным источником (см. авторское свидетельство SU 1787732, кл. A1 В23Р 6/00, 15.01.1993; SU 1787731, кл A1 В23Р 6/00, 15.01.1993).

Недостатком указанного способа является сложность технологии торможения роста трещины в тонколистовом материале из конструкционных, мало- и среднеуглеродистых сталей. Это объясняется необходимостью в жидком азоте (-196°С), требующем безопасного обращения с ним, специальной емкости (сосуда Дьюара) и оборудованного помещения для складирования и хранения, четкого температурного режима послойного обогрева материала с большими интервалами: 150-200°С; 450-500°С; 600-700°С в узких кольцевых зонах; потребностью оптической системы, включающей аксикон и фокусирующую линзу. При малейшем отклонении расчетных данных или температурного режима при термообработке материала и настройке дефицитной и дорогостоящей лазерной технологической установки (ЛТУ) есть опасность не получить желаемого результата: равнопрочности обработанного участка с исходным материалом, ибо локальная прочность является концентратором напряжений, и трещина через некоторое время может продолжить свой путь в обход структурного барьера, так как он расположен перед вершиной трещины.

Наиболее близким способом из известных по своей технической сути того же назначения к заявленному изобретению по совокупности признаков является способ торможения роста усталостных трещин металлических конструкций и изделий, включающий создание структурного барьера на пути роста трещины путем локального нагрева, плавления, охлаждения на воздухе до образовавшегося ядра с монолитной структурой остывшего металла, перекрывающего трещину как минимум на 1/2 своего диаметра, импульсного термообрабатывающего нагрева остывшего ядра малым током и его проковки, для снятия сварочных напряжений, при этом весь технологический процесс осуществляется контактной точечной или шовной сварочной машиной (см. патент РФ 2384396 C1, кл. B23 6/00, 2008).

Способ, принятый за прототип, предусматривает торможение роста сквозных трещин и проплавление основного металла по всей толщине листа и ограничен тонколистовым материалом (до 10 мм). Тогда как поверхностные трещины могут распространяться в листах или изделиях толщиной до 50 и более миллиметров, и сквозной переплав основного металла здесь исключен в связи с деформацией или нарушением геометрии изделия. Кроме того, для нагрева и плавления основного металла изделия толщиной 50 мм и более потребуются высокие напряжения и ток значительной силы.

Задачей изобретения является создание способа торможения роста усталостных поверхностных трещин в толстолистовом материале, обеспечивающего получение технического результата, состоящего в расширении технологической возможности ремонта металлоконструкции или изделия, в снижении энерго- и ресурсосбережении, околошовных и шовных сварочных напряжений, в повышении прочности, работоспособности, долговечности изделия и качества ремонта.

Указанный технический результат достигается тем, что способ торможения роста усталостных поверхностных трещин в толстолистовом материале из конструкционных, мало- и среднеуглеродистых сталей характеризуется тем, что осуществляют создание структурного барьера на пути роста поверхностной трещины путем размещения на ее вершине под электродом контактной точечной или шовной сварочной машины присадочного материала и проведения локального точечного нагрева и плавления при температуре 750-800°C присадочного материала и основного металла до его аморфного состояния с наложением в течение всего процесса высокочастотных ультразвуковых колебаний с последующим охлаждением на воздухе и формированием ядра с однородной структурой закристаллизовавшегося металла, перекрывающего вершину поверхностной трещины как минимум на величину 1/2 диаметра упомянутого ядра.

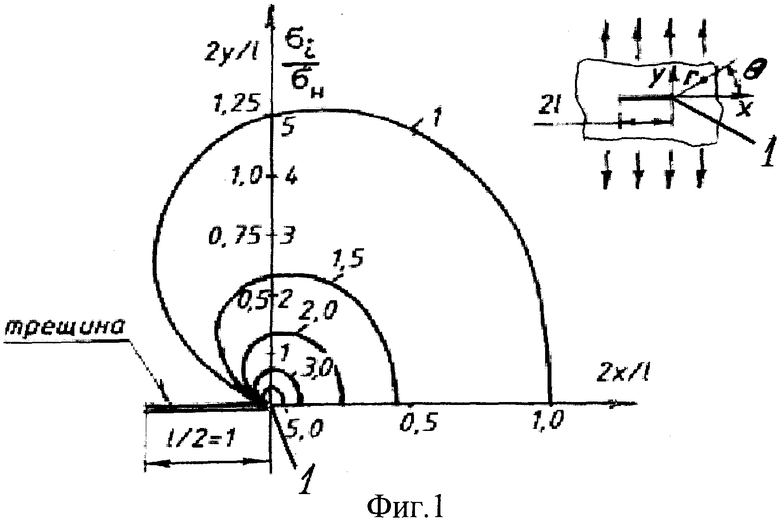

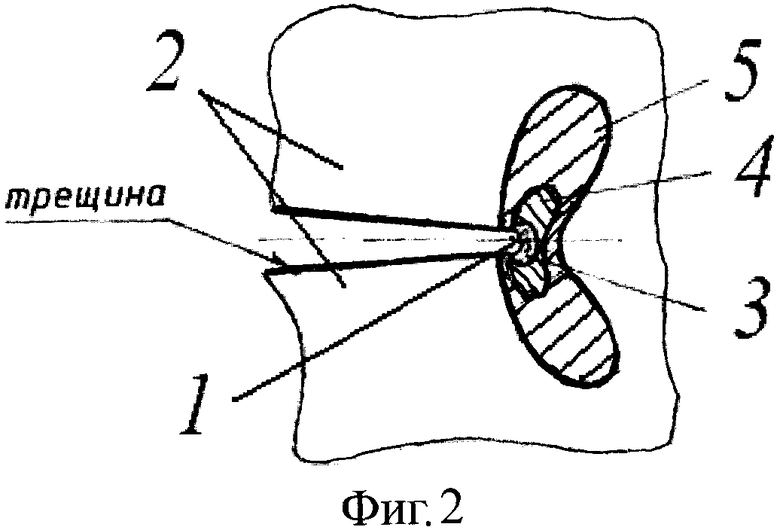

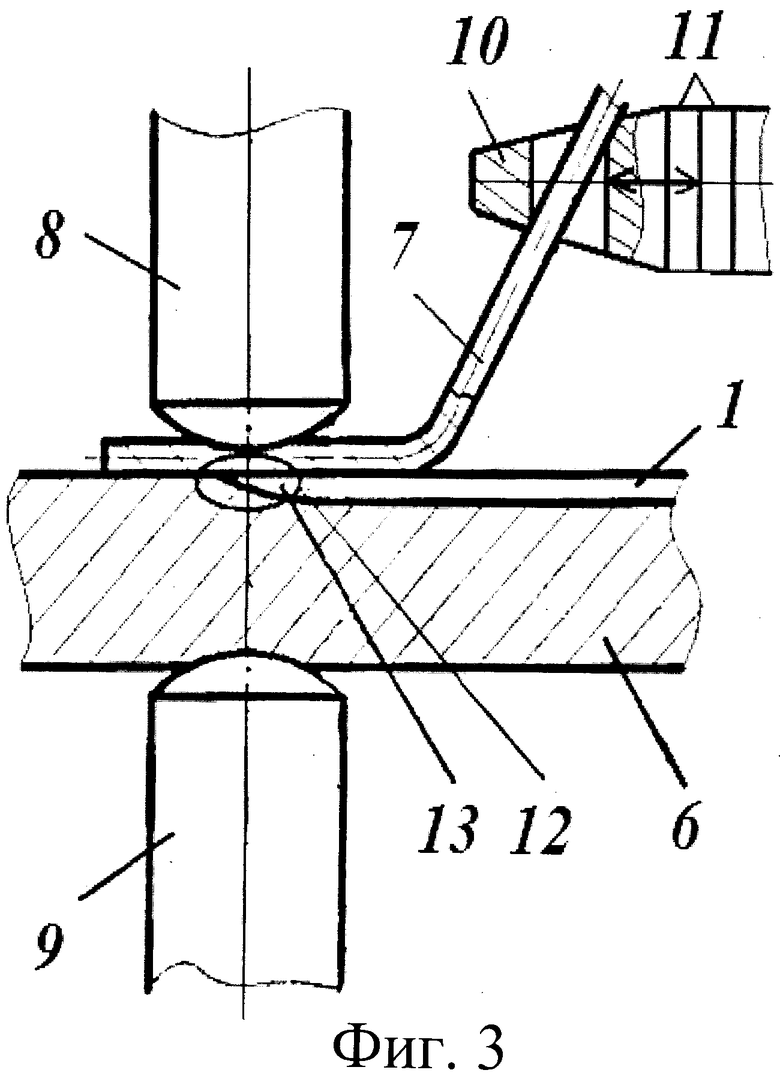

Сущность изобретения поясняется чертежами, где на фиг.1 приведено напряженное состояние материала на вершине трещины 1, здесь x и y - текущие координаты; 21 - длина трещины; σi - напряжения, возникающие вокруг трещины; г и θ - параметр и угол полярной координаты; на фиг.2 показана механическая ситуация вокруг вершины трещины 1 с берегами 2, образованными разрыхленной 3, циклической 4 и пластической 5 зонами металла. На фиг.3 схематично изображен один из возможных вариантов ремонта поверхностных трещин. Здесь толстолистовой материал 6, имеющий поверхностную трещину 1, вершина которой накрыта присадочной проволокой 7, зажат электродами 8 и 9. Присадочная проволока 7, продетая в ушко концентратора 10 ультразвукового преобразователя 11, имеет непосредственную связь с источником ультразвуковых колебаний.

Сущность предлагаемого способа состоит в том, что ведут наплавку путем локального точечного нагрева и переплава при температуре 750-800°C присадочной проволоки и основного металла поверхностной трещины контактной точечной или шовной сварочной машиной с формированием монолитного ядра, где наплавку ведут на вершине поверхностной трещины с перекрытием ее сформированным ядром как минимум на 1/2 его диаметра. Обычно процесс роста усталостных трещин связан с напряженным состоянием материала на вершине трещины (см. фиг.1) (Махутов Н.А. Деформационные критерии разрушения и расчет элементов конструкций на прочность. М.: Машиностроение, 1981. - 372 с.). Здесь на вершине трещины 1 коэффициент интенсивности напряжений (КИН) может достигать 5…7-кратных номинальных напряжений (см. фиг.1), а берега трещины 2 на ее вершине 1 подразделяются разрыхленной зоной 3 (см. фиг 2). Механическая ситуация в окрестности фронта трещины 1 определяется одним параметром КИН, что дает возможность просто увязывать процесс разрыхления, локализованного в микрообъемах, с внешними параметрами: нагрузкой и формой тела ослабленного трещиной 1 с разрыхленной 3, циклической 4 и пластической 5 зонами. Поэтому в задачу торможения роста трещин входит изменение структуры разрыхленной 3, циклической 4 и, возможно, частично пластической 5 зон металла. Для этой цели достаточно вершину трещины 1 довести до аморфного состояния при температуре 750…800°C (Чулошников П.Л. Точечная и роликовая электросварка легированных сталей и сплавов. Изд. 2-ое перераб. и доп. - М.: Машиностроение, 1974. С.4…7). Трудно назвать данный процесс сваркой, хотя протекает все это на контактной точечной сварочной машине, где при регулировании величиной тока можно достичь аморфного состояния металла. Остывшее аморфное состояние металла на вершине трещины поглощает разрыхленную 3, и циклическую 4, и частично пластическую 5 зоны, качественно изменяя структуру металла, повышая безопасный срок службы и остаточную прочность конструкции, ибо в большинстве конструкции после старта трещины наблюдается стадия стабильного разрушения, которая обычно завершается переходом к нестабильному, а затем к динамическому развитию процесса разрушения (Разрушение. Пер. с англ. В 7-ми томах. T.4. Исследование разрушения для инженерных расчетов. У.Х. Мюнзе. Хрупкие разрушения в сварных соединениях. С.333-390. М.: Машиностроение, 1977. - 400 с.). Процесс торможения роста усталостных трещин нужно отнести к ремонтно-восстановительным работам, ибо он имеет начало и окончание и является мероприятием кратковременным. Для этих участков характерны повышенная скорость охлаждения металла, что приводит к повышению его твердости, склонности к образованию холодных трещин и участков металла с неблагоприятной охрупченной структурой. Во избежание этих недостатков процесс торможения роста усталостных трещин сопровождается в течение всего цикла высокочастотными ультразвуковыми колебаниями.

Особенность способа состоит в том, что под электрод контактной или шовной сварочной машины к вершине поверхностной трещины прикладывают присадочную проволоку, причем для повышения качества наплавленного металла присадочную проволоку зажимают клещами и соединяют с концентратором ультразвукового преобразователя посредством контакта и в течение всего цикла вводят ультразвуковые колебания высокой интенсивности. Наложение ультразвука оказывает комплексное воздействие на весь процесс формирования наплавленного ядра в поверхностной трещине.

Способ осуществляют следующим образом.

Начальным этапом процесса является подготовка поверхностной трещины 1 и присадочной проволоки 7 в зоне контакта под наплавку. Для этого в сжатую зону контактирования через присадочную проволоку 7 вводятся ультразвуковые колебания, которые вызывают силы трения. Их нормальные и тангенциальные составляющие частично разрушают окисную пленку и под воздействием вибрации вытесняют ее из зоны соединения, затем при прохождении сварочного тока происходит быстрый нагрев микроконтактов в зоне соприкосновения и плавления остаточных поверхностных покрытий.

В связи с высоким электрическим сопротивлением и значительным тепловыделением на стыке поверхностной трещины 1 и присадочной проволоки 7 в зоне электродов 8 и 9 контактной точечной или шовной сварочной машины нагрев и плавление происходят на участке поверхностной трещины 1 (см. фиг.3), где изображен контур 12 будущего ядра 13.

Плавление основного металла и присадочной проволоки 7 сопровождаются дегазацией и активным перемешиванием расплава под воздействием ультразвуковых колебаний, повышая однородность состава металла, а также равномерным распределением неметаллических включений по всему объему аморфного расплава. После отключения сварочного тока происходит кристаллизация металла под воздействием ультразвуковых колебаний, которые способствуют разрушению дендритной структуры на мелкие многочисленные кристаллизующиеся зерна, образующие центры кристаллизации, и ускоряют диффузию металла (Абрамов О.В. Кристаллизация металла в ультразвуковом поле. - М.: Металлургия, 1972. - 256 с.; Кулемин А.В Ультразвук и диффузия в металлах. - М.: Металлургия, 1978. - 200 с.). После снятия ультразвуковых колебаний наблюдаются упрочнение металла, снижение сварочных напряжений и в целом повышение качества сформированного ядра (а.с. СССР №128957, а.с. СССР №880652 для снятия остаточных сварочных напряжений в околошовной зоне и в самом шве). В результате полученное сформированное ядро не нуждается в термообработке и проковке на контактной точечной или шовной сварочной машине для снятия сварочных напряжений.

В предлагаемом способе вершина трещины расплавлена, по крайней мере, на половину диаметра остывшего ядра, а сама трещина закрепощена структурным барьером в виде остывшего ядра толстолистового материала, у трещины появилась новая притупленная вершина без разрыхленной зоны. Соответственно снизилась концентрация напряжений в зоне новой вершины трещины. В результате эффективно происходит задержка роста усталостных трещин, повышается прочность и долговечность толстолистового материала из конструкционных, мало- и среднеуглеродистых сталей при переменных нагрузках.

Процесс торможения роста (заварки) поверхностных трещин может быть полностью автоматизирован (роботизирован).

Предлагаемый способ ремонта поверхностных трещин металлоконструкции с применением присадочной проволоки и ультразвукового колебания предусмотрен для ускоренной очистки, удаления окисных пленок с трещин, получения однородной структуры наплавленного металла, снижения сварочных напряжений, повышения прочности и качества наплавленного металла в среде ультразвуковых колебаний.

Энергосберегающая технология предлагаемого способа ремонта поверхностных трещин позволяет повысить прочность и долговечность конструкции и сэкономить расход электроэнергии на 12-17% ввиду низкой температуры плавления (750-800°C) по сравнению с ручной электродуговой сваркой (3200°C) и сократить сроки ремонтных работ. Предлагаемый способ торможения роста усталостных трещин в толстолистовых материалах и изделиях прост, доступен, технологичен, автоматизирован, экономичен, обеспечивает надежное торможение роста поверхностных трещин и может быть выполнен в кратчайшие сроки в полевых, цеховых и других условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТОРМОЖЕНИЯ РОСТА УСТАЛОСТНЫХ ТРЕЩИН В ТОНКОЛИСТОВОМ МАТЕРИАЛЕ | 2008 |

|

RU2384396C1 |

| Способ торможения и предотвращения образования усталостных трещин | 2016 |

|

RU2656645C1 |

| СПОСОБ РЕМОНТА ТРЕЩИН МЕТАЛЛОКОНСТРУКЦИЙ | 2011 |

|

RU2466843C1 |

| Способ торможения усталостных трещин в листовом материале | 1990 |

|

SU1787732A1 |

| СПОСОБ РЕМОНТА ТРЕЩИН МЕТАЛЛОКОНСТРУКЦИЙ | 2010 |

|

RU2444425C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ РОЛИКОВ МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2017 |

|

RU2668645C1 |

| Способ торможения усталостных трещин в листовом материале | 1990 |

|

SU1787731A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ | 2017 |

|

RU2660537C1 |

| СПОСОБ РЕМОНТА ТРЕЩИН МЕТАЛЛОКОНСТРУКЦИЙ | 2008 |

|

RU2378098C1 |

| Способ ремонта металлических трубопроводов в полевых условиях и установка для его осуществления | 2020 |

|

RU2734312C1 |

Изобретение относится к ремонту широкого класса техники, содержащей толстолистовые элементы конструкции и изделия с поверхностными трещинами, и может быть использовано при восстановлении авиационной, сельскохозяйственной и автотракторной техники. В способе осуществляют создание структурного барьера на пути роста поверхностной трещины путем размещения на ее вершине под электродом контактной точечной или шовной сварочной машины присадочного материала и проведения локального точечного нагрева и плавления при температуре 750-800°C присадочного материала и основного металла до его аморфного состояния с наложением в течение всего процесса высокочастотных ультразвуковых колебаний с последующим охлаждением на воздухе и формированием ядра с однородной структурой закристаллизовавшегося металла, перекрывающего вершину поверхностной трещины как минимум на величину 1/2 диаметра упомянутого ядра. Изобретение позволяет повысить остаточную прочность и долговечность конструкций из толстолистового материала и изделий из конструкционных, мало- и среднеуглеродистых сталей. 3 ил.

Способ торможения роста усталостных поверхностных трещин в толстолистовом материале из конструкционных, мало- и среднеуглеродистых сталей, характеризующийся тем, что осуществляют создание структурного барьера на пути роста поверхностной трещины путем размещения на ее вершине под электродом контактной точечной или шовной сварочной машины присадочного материала и проведения локального точечного нагрева и плавления при температуре 750-800°C присадочного материала и основного металла до его аморфного состояния с наложением в течение всего процесса высокочастотных ультразвуковых колебаний с последующим охлаждением на воздухе и формированием ядра с однородной структурой закристаллизовавшегося металла, перекрывающего вершину поверхностной трещины как минимум на величину 1/2 диаметра упомянутого ядра.

| СПОСОБ ТОРМОЖЕНИЯ РОСТА УСТАЛОСТНЫХ ТРЕЩИН В ТОНКОЛИСТОВОМ МАТЕРИАЛЕ | 2008 |

|

RU2384396C1 |

| Способ торможения усталостных трещин в листовом материале | 1990 |

|

SU1787731A1 |

| Способ торможения усталостных трещин в листовом материале | 1990 |

|

SU1787732A1 |

| US 3469305 A, 30.09.1969 | |||

Авторы

Даты

2014-05-27—Публикация

2012-06-26—Подача