Изобретение относится к сварке и может быть использовано в различных отраслях при ремонтных и восстановительных работах листовых металлоконструкций с трещинами.

Известны способы для восстановления металлоконструкций с трещинами, заключающиеся в том, что вставляют в дополнительные отверстия выполненные по разные стороны от трещины, крепежные болты, соединяют между собой либо системой стяжных элементов, либо специальными пластинчатыми пружинными вставками, которые охватывают трещину с обеих сторон конструкции (см. а.с. СССР №1366343, кл. В23Р 6/00, 1986; а.с. СССР №1442354, кл. В23Р 6/00, 1988; патент РФ №1343689, кл. В23Р 6/00, 1985; а.с. СССР №1496980, кл. В23Р 6/04, 1987).

Недостатками всех известных способов являются значительная трудоемкость реализуемого способа восстановления металлоконструкций, их предельно малая эффективность, низкая надежность конструкции после восстановления.

Известны также способы для восстановления металлических конструкций с трещиной, реализующие сварные методы, которые используют накладные пластины для заварки трещины (см. Вощанов К.П. Ремонт оборудования сваркой. М.: Машиностроение, 1967. С.74-76).

Недостатками известных способов являются значительная сложность, громоздкость и низкая производительность реализуемого ими способа, предельно ограниченные функциональные возможности и области применения.

Известны способы ремонта металлических конструкций с трещиной, при которых удаляют дефектную зону и приваривают заплаты в виде набора стальных листов с бортами, близкими к прямому углу (см. а.с. СССР №1498598, кл. В23Р 6/00, 1989; а.с. СССР №2012474, кл. В24Р 6/00, 1994; а.с. СССР №1539035, кл. В23Р 6/04, 1990; а.с. СССР №1391856, кл. В23Р 6/04, 1988), либо приваривают к кромкам набор отдельных пластин в порядке увеличения их размеров (см. а.с. СССР №1077160, кл. В23Р 6/04, 1984).

Недостатком всех известных способов является значительная трудоемкость реализуемого ими способа восстановления металлоконструкций. Это объясняется необходимостью удаления дефектной зоны и зачистки кромок листового материала, изготовления и подгонки заплат, надобностью плавящихся электродов для сварки и т.д. Данный способ практически может быть применен только в исключительных случаях для ограниченного типа конструкций.

Известны способы ремонта металлических конструкций с трещиной, при которых удаляют дефектную зону газовым резаком или фрезой, строганием или другими способами. По кромке выреза снимают фаски с раскрытием их в удобную для сварки сторону с последующей зачисткой. Заплату выбирают с размерами, превышающими габариты трещины, или заплату-вставку вырезают точно по контуру подготовленного выреза с фасками по кромкам или приваривают заплату в виде набора стальных листов с бортами, близкими к прямому углу. Чашеобразные элементы приваривают, накладывая друг на друга (см. а. с.СССР №1754398, кл. В23Р 6/04, 1992).

Недостатками способа ремонта конструкций с трещинами являются значительная сложность, низкая производительность, высокая трудоемкость выполнения ремонтных работ, материалоемкость, а также ограниченная область применения.

Это объясняется тем, что при сварке каждой пластины или чашеобразного элемента-заплаты увеличиваются общий объем наплавленного металла, расход электродов, появляются значительные по величине сварочные напряжения. Чашеобразные элементы-заплаты по диаметру все разные. Это значит, что для каждого типоразмера для формообразования требуются пуансон и матрица, прессовое оборудование. Если учесть, что дефектные зоны могут быть разных диаметров, то потребуется широкая гамма пуансонов и матриц различных габаритов.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ ремонта трещин металлических конструкций, включающий последовательную заварку по всей длине трещины (см. а.с. SU 1593876 кл. В23Р 6/04, 1990).

Недостатками способа-прототипа являются значительная сложность, низкая производительность, предельно ограниченные функциональные возможности и область применения. Это объясняется необходимостью разделки трещины путем высверливания ряда сквозных отверстий вдоль линии трещины. Между отверстиями имеются перемычки. Заварку разделанной трещины выполняют путем последовательной заварки вдоль трещины каждого отверстия. В каждом отверстии валики шва накладывают по глубине трещины путем полного заплавления полости отверстия. Наложение каждого валика производят ручной сваркой короткой дугой при температуре 3200°C, последовательно перемещая электрод в сторону, обращенную к сварщику.

Данный технологический процесс практически невозможно автоматизировать, последовательная заварка отверстий создает значительные сварочные напряжения и требуется термообработка шва. Способ может быть применен только в исключительных случаях для ограниченного типа конструкций.

Технический результат - упрощение способа, повышение его производительности, расширение технологической возможности ремонта, снижение трудоемкости и материалоемкости, отсутствие наплавленного металла, снижение температуры плавления в 2 с лишним раза (1500°C против 3200°C при ручной сварке), что позволяет в большей степени сохранить существующую структуру и состав основного металла.

Указанный технический результат достигается тем, что в известном способе ремонт трещин осуществляется последовательной заваркой по всей длине трещины ручной электродуговой сваркой.

Особенностью является то, что трещины заваривают путем локального точечного нагрева и переплава основного металла вдоль трещины контактной точечной или шовной сварочной машиной, причем заварку ведут с вершины трещины по всей ее длине с перекрытием предыдущего сформированного ядра как минимум на 30%; для снятия сварочных напряжений сформированное ядро нагревают в режиме термообработки и проковывают на контактной точечной или шовной сварочной машине.

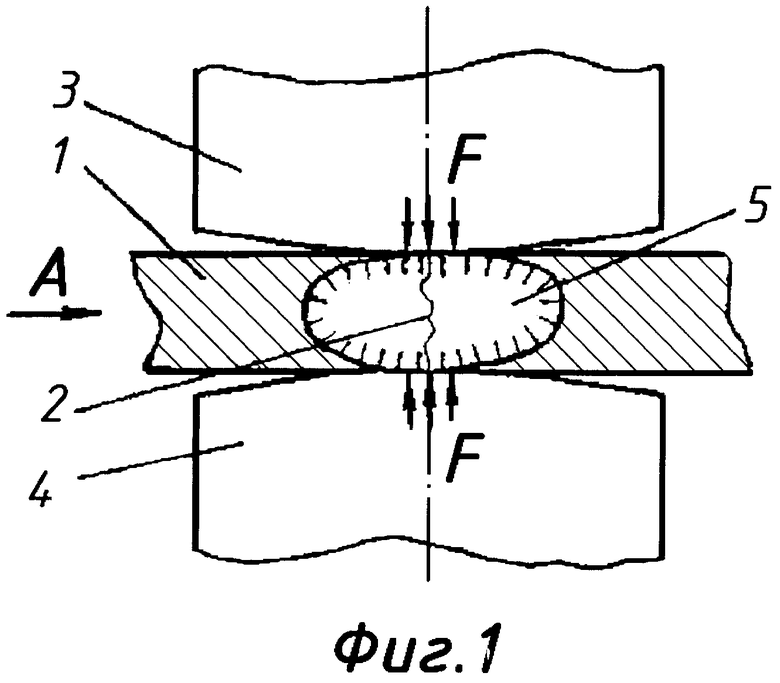

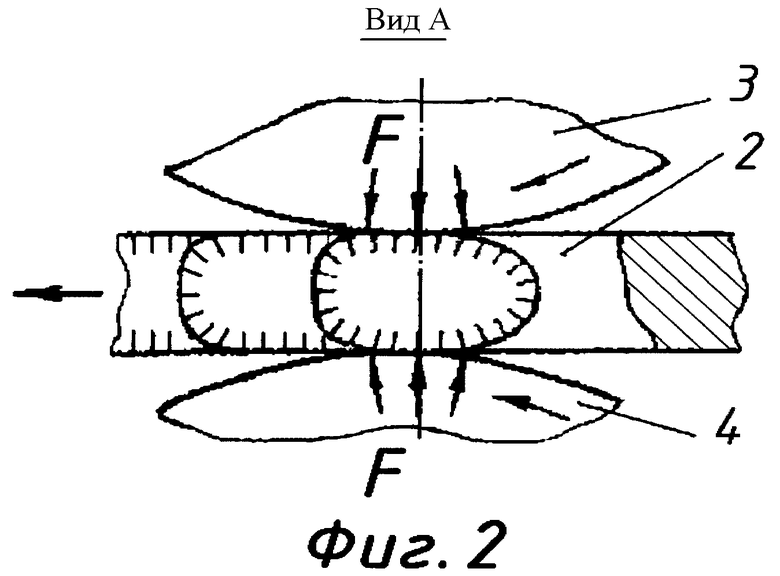

На фиг.1 и фиг.2 схематично представлен способ ремонта трещин металлоконструкций. Металлоконструкция 1 содержит трещину 2. Вершину трещины 2 перекрывают электродами 3 и 4 контактной точечной или шовной сварочной машины и производят сварку (заварку) по трещине 2. В результате нагрева и переплава основного металла металлоконструкции 1 трещина 2 исчезает в расплавленной ванне, которая, остывая, формируется в ядро 5. На фиг.1 показаны следы старой трещины 2, превратившейся в монолитное сформированное ядро 5. Фактически трещина 2 отсутствует в ядре 5. Затем заварку ведут с вершины трещины 2 по всей ее длине с перекрытием предыдущего сформированного ядра 5 как минимум на 30% (см. фиг.2).

Сущность изобретения заключается в следующем: заварка трещины осуществляется путем локального точечного нагрева и переплава основного металла вдоль трещины контактной точечной или шовной сварочной машиной, причем заварку ведут с вершины трещины по всей ее длине с перекрытием предыдущего сформированного ядра как минимум на 30%; для снятия сварочных напряжений сформированное ядро нагревают в режиме термообработки и проковывают на контактной точечной или шовной сварочной машине с переносными клещами.

Сварочный процесс ремонта трещин металлических конструкций протекает без разделки сварного шва и расходных материалов: плавящихся электродов, сверл и т.д., а также без подручных инструментов (дрель, молотки и т.д.). При нагреве и переплаве металлоконструкции трещина исчезает в расплавленном металле, который, остывая, кристаллизуется и формируется в монолитное ядро. Контактная сварочная машина в автоматическом режиме может проводить термообрабатывающий нагрев и проковку сформированного ядра для снятия сварочных напряжений.

Заварку можно проводить с любым интервалом между сформированными ядрами, если позволяют требования эксплуатации конструкции.

Для снятия сварочных напряжений каждое сформированное ядро нагревают в режиме термообработки и проковывают на контактной точечной или шовной сварочной машине.

Процесс заварки (сварки) трещин может быть полностью автоматизирован (роботизирован). Отсутствие наплавленного металла придает эстетическое восприятие отремонтированной металлоконструкции.

Энергоресурсосберегающая технология предлагаемого способа ремонта трещин металлоконструкций может быть использована в авиации, при ремонте автотракторной и сельскохозяйственной техники и т.п., так как ремонт металлоконструкций с трещинами упрощается. Здесь при ремонте не требуются плавящиеся электроды, листовые вкладыши, пластины-заплаты, утяжеляющие металлоконструкцию. Здесь отсутствуют наваренный и наплавленный металл, а также подручные инструменты и материалы: зубило, сверла, дрель, газопламенный резак, пропан-бутан, кислород и т.п.

Способ ремонта трещин позволяет сэкономить расход электроэнергии на 19…32% ввиду снижения температуры плавления металла с 3200°C (при ручной сварке) до 1500°C на контактной сварочной машине.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ТРЕЩИН МЕТАЛЛОКОНСТРУКЦИЙ | 2011 |

|

RU2466843C1 |

| СПОСОБ РЕМОНТА ТРЕЩИН МЕТАЛЛОКОНСТРУКЦИЙ | 2010 |

|

RU2444425C2 |

| СПОСОБ ТОРМОЖЕНИЯ РОСТА УСТАЛОСТНЫХ ТРЕЩИН В ТОЛСТОЛИСТОВОМ МАТЕРИАЛЕ | 2012 |

|

RU2517076C2 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668621C1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668623C1 |

| СПОСОБ ТОРМОЖЕНИЯ РОСТА УСТАЛОСТНЫХ ТРЕЩИН В ТОНКОЛИСТОВОМ МАТЕРИАЛЕ | 2008 |

|

RU2384396C1 |

| Способ торможения и предотвращения образования усталостных трещин | 2016 |

|

RU2656645C1 |

| СПОСОБ РЕМОНТА ЧАШИ ШЛАКОВОЗА | 2010 |

|

RU2438847C1 |

| СПОСОБ РЕМОНТА ТРУБ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ СО СТРЕССКОРРОЗИОННЫМИ ТРЕЩИНАМИ | 2006 |

|

RU2337803C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2012 |

|

RU2509640C1 |

Использование относится к способу ремонта трещин металлоконструкций и может найти применение в различных отраслях при ремонтных и восстановительных работах. Способ включает заварку трещин путем локального точечного нагрева и переплава основного металла вдоль трещины контактной точечной или шовной сварочной машиной. Заварку ведут с вершины трещины по всей ее длине с перекрытием предыдущего сформированного ядра как минимум на 30%. Для снятия сварочных напряжений сформированное ядро нагревают в режиме термообработки и проковывают на контактной точечной или шовной сварочной машине. 1 з.п. ф-лы, 2 ил.

1. Способ ремонта трещин металлоконструкций, включающий последовательную заварку по всей длине трещины, отличающийся тем, что трещину заваривают путем локального точечного нагрева и переплава основного металла вдоль трещины контактной точечной или шовной сварочной машиной с формированием монолитного ядра, затем заварку ведут с вершины трещины по всей ее длине с перекрытием предыдущего сформированного ядра как минимум на 30%.

2. Способ по п.1, отличающийся тем, что для снятия сварочных напряжений сформированное ядро нагревают в режиме термообработки и проковывают на контактной точечной или шовной сварочной машине.

| Способ ремонта трещин | 1988 |

|

SU1593876A1 |

| СПОСОБ УСТРАНЕНИЯ ТРЕЩИН В СВАРНЫХ СОЕДИНЕНИЯХ | 1991 |

|

RU2012474C1 |

| RU 2006147323 A, 10.07.2008 | |||

| СПОСОБ УДАЛЕНИЯ ДЕФЕКТОВ МЕТАЛЛА | 1998 |

|

RU2140345C1 |

| US 2007040001 A1, 22.02.2007 | |||

| US 2003029845 A1, 13.02.2003 | |||

| JP 2007054889 A, 08.03.2007. | |||

Авторы

Даты

2010-01-10—Публикация

2008-10-28—Подача