(54) РЕАКТОР ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ГАЗОВОЙ Изобретение .относится к области нанесения металлических и диэлектрических защитных- покрытий осаждением из газовой фазы, в частности к устройствам для нанесения покрытий на магнитные изделия сферической формы различного диаметра и их последующей сепарации, и может быть использовано при серийном производстве элементов навигационной техники, гироскопов и узлов бортовой аппаратуры. Известно устройство для нанесения содержащее вертикальный реактор, содержащий загрузочный бункер, запорный клапан, дозатор и испаритель для нанесения металла 1, В этом устройстве изделия из бункера через дозатор и запорный клапан, регулирующий скорость подачи из делий в зону металлизации, проходят через зону осаждения, а затем переводят струей газа в отстойник. Неуцостатком устройства является низкая равномерность слоя металлизац на поверхности изделия. Известна конструкция реактора для нанесения покрытий, содержащего за1грузочный бункер, камеру осаждения с нагревателем, систему подачи газовой смеси и сборник готовых изделий 2.1. ФАЗЫ Такое устройство по своей технической сущности и достигаемому эффекту является наиболее близким к изобретению. Недостатком известного устройства является сложность и многозвенность технологических операций нанесения покрытия на стеклянные шары, ограниченность используемых для покрытия материалов и сложность нанесения контролируемой толщины покрытий на изделия с резко различающимися размерами с их последующим разделением на выходе. Например, устройство позволяет наносить слой стекла на шары одинакового размера, но не позволяет осаждать метгшл на тяжелые металлические шары различного диаметра с их последующей сепарацией. Целью изобретения является повышение эффективности процесса нанесения покрытий на металлические сферы различного диаметра.из магнитного материала путем совмещения процессов обработки и сепарации готовых изделий. Поставленная цель достигается тем, что реактор снабжен соленоидом, установленным коаксиально камере осаждения с возможностью создания максимсшьной напряженности поля вдоль

ее ОСИ, И вибратором, жестко связанным с подложкодержателем, выполненньлм в виде усеченного конуса, соединенног верхним основанием с загрузочным бунк ром.

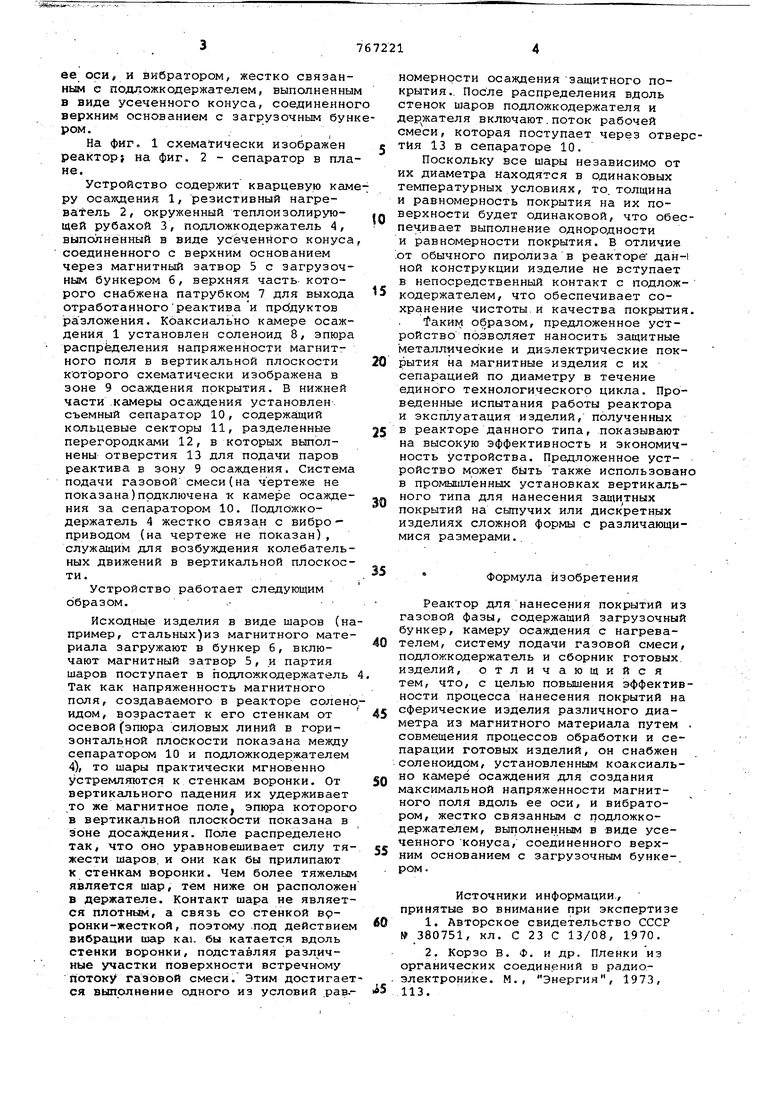

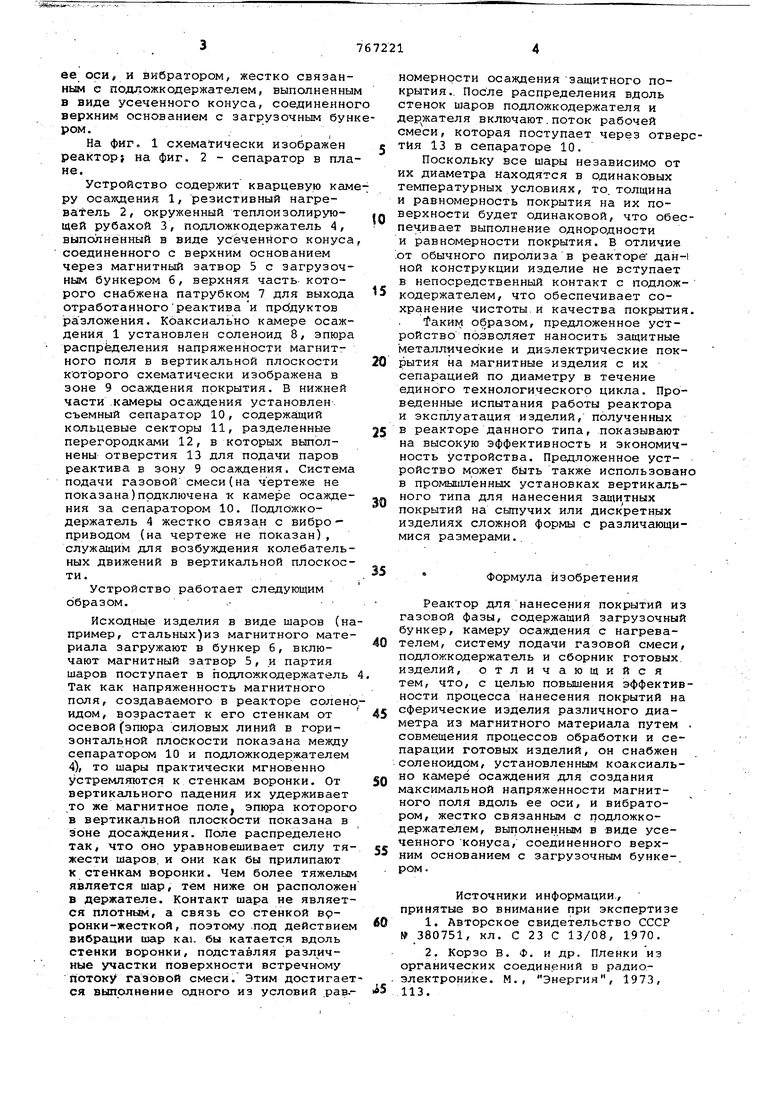

На фиг, 1 схематически изображен реактор; на фиг. 2 - сепаратор в плане.

Устройство содержит кварцевую каме ру осаждения 1, резистивный нагреватель 2, окруженный теплоизолирующей рубахой 3, подложкодержатель 4, выполненный в виде усеченного конуса соединенного с верхним основанием через магнитный затвор 5 с загрузочным бункером 6, верхняя часть которого снабжена патрубком 7 для выхода отработанногореактива и прЬдуктов разложения. Коаксиально камере осаждения 1 установлен соленоид 8, эпюра распределения напряженности магнитного поля в вертикальной плоскости которого схематически изображена в зоне 9 осаждения покрытия. В нижней части .камеры осаждения установлен съемный сепаратор 10, содержащий кольцевые секторы 11, разделенные перегородками 12, в которых выполнены отверстия 13 для подачи паров реактива в зону 9 осаждения. Система подачи газовой смеси(на чертеже не показана)подключена к камере осаждения за сепаратором 10. Подложкодержатель 4 жестко связан с виброприводом (на чертеже не показан), служащим для возбуждения колебательных движений в вертикальной плоскости.. .

Устройство работает следующим образом. .

Исходные изделия в виде шаров (например, стальных)из магнитного материала загружают в бункер 6, включают магнитный затвор 5, и партия шаров поступает в подложкодержатель Так как напряженность магнитного поля, создаваемого в реакторе соленоидом, возрастает к его стенкам от осевой | эпюра силовых линий в горизонтёшьной плоскости показана между сепаратором 10 и подложкодержателем 4), то шары практически мгновенно устремляются к стенкам воронки. От вертикального падения их удерживает то же магнитное поле, эпюра которого в вертикальной плоскости показана в зоне досаждения. Поле распределено так, что они уравновешивает силу тяжести шаров, и они как бы прилипают к стенкам воронки. Чем более тяжелым является шар, тем ниже он расположен в держателе. Контакт шара не является плотным, а связь со стенкой врронки-жесткой, поэтому под действием вибрации шар как бы катается вдоль стенки воронки, подставляя различные участки поверхности встречному потоку газовой смеси. Этим достигается выполнение одного из условий .рав.номерности осаждения защитного покрытия.. После распределения вдоль стенок шаров подложкодержателя и дер жателя включают . поток рабочей смеси, которая поступает через отвертия 13 в сепараторе 10.

Поскольку все шары независимо от их диаметра находятся в одинаковых температурных условиях, то. толщина и равномерность покрытия на их поверхности будет одинаковой, что обеспечивает выполнение однородности и равномерности покрытия. В отличие .от обычного пиролиза в реакторе данной конструкции изделие не вступает в непосредственный контакт с подложкодержателем, что обеспечивает сохранение чистоты.и качества покрытия

1аким образом, предложенное устройство позволяет наносить защитные металлические и диэлектрические покрытия на магнитные изделия с их сепарацией по диаметру в течение единого технологического цикла. Проведенные испытания работы реактора и эксплуатация изделий, полученных в реакторе данного типа, показывают на высокую эффективность и экономичность устройства. Предложенное устройство может быть также использован в промышленных установках вертикального типа для нанесения покрытий на сыпучих или дискретных изделиях сложной формы с различающимися размерами..

Формула изобретения

Реактор для нанесения покрытий из газовой фазы, содержащий загрузочный бункер, камеру осаждения с нагревателем, систему подачи газовой смеси, подложкодержатель и сборник готовых. изделий, отличающийся тем, что, с целью повышения эффективности процесса нанесения покрытий на сферические изделия различного диаметра из магнитного материала путем совмещения процессов обработки и сепарации готовых изделий, он снабжен соленоидом, установленным коаксиально камере осаждения для создания максимальной напряженности магнитного поля вдоль ее оси, и вибратором, жестко связанным с подложкодержателем, выполненным в виде усеченного конуса, соединенного верхним основанием с загрузочньлм бунке-, ром.

Источники информации., принятые во внимание при экспертизе

1,Авторское свидетельство СССР 380751, кл. С 23 С 13/08, 1970.

2.Корзо В. Ф. и др. Пленки из органических соединений в радиоэлектронике. М. , Энергия, 1973, 113.

IPut.f

И MM Н

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения ферромагнитного металлического порошка | 1982 |

|

SU1470464A1 |

| АППАРАТ ДЛЯ ТЕРМООБРАБОТКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1985 |

|

SU1306267A1 |

| ВАКУУМНО-ДУГОВОЕ УСТРОЙСТВО | 1992 |

|

RU2039849C1 |

| Электромагнитный сепаратор | 1982 |

|

SU1088800A1 |

| СВЧ ПЛАЗМЕННЫЙ РЕАКТОР | 2023 |

|

RU2804043C1 |

| СВЧ ПЛАЗМЕННЫЙ РЕАКТОР | 2005 |

|

RU2299929C2 |

| CVD-РЕАКТОР СИНТЕЗА ГЕТЕРОЭПИТАКСИАЛЬНЫХ ПЛЕНОК КАРБИДА КРЕМНИЯ НА КРЕМНИЕВЫХ ПОДЛОЖКАХ | 2021 |

|

RU2767098C2 |

| Устройство для плазмохимической обработки внутренней полости однопараметрических поверхностей второго порядка | 2024 |

|

RU2832425C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ГАЗОВОЙ ФАЗЫ | 1980 |

|

SU884339A1 |

| Устройство для осаждения слоев из газовой фазы | 1979 |

|

SU905342A1 |

Авторы

Даты

1980-09-30—Публикация

1978-07-19—Подача