Изобретение относится к области машиностроения и может быть использовано во всех быстроходных машинах с высокой частотой вращения ротора.

Известен подпятник, содержащий ротор, пяту и многоклиновые сегменты, которые имеют равнобокую трапецию в плане, а смазочные канавки, разделяющие сегменты, расположены радиально (С.А. Чернавский. Подшипники скольжения. МАШГИЗ, Москва, 1963 г.).

Недостаток устройства заключается в том, что смазка, подаваемая в смазочные канавки со стороны внутренних кромок со стороны вращающегося вала и отбрасываемая с поверхности вала по касательной к окружности, образующей поверхность вала, прежде чем войти в радиально расположенные смазочные канавки, должна изменить направление своего движения на угол, равный 90°.

Такое резкое изменение направления потока масла приводит к большому гидравлическому сопротивлению, возникновению турбулентного движения, а при больших скоростях движения - даже к разрыву смазочного потока, что ведет к масляному голоданию, значительному ухудшению теплоотвода и, как следствие, снижению несущей способности смазочного слоя, возникновению граничного трения и быстрому повреждению подпятника.

Известен подпятник, содержащий ротор, пяту и сегменты, форма которых в плане существенно отличается от трапеции, прототип (А.К.Дьячков. Расчет несущей способности масляного слоя, трения и координат центра давления упорных подушек подпятника, имеющих криволинейный контур. Развитие гидродинамической теории смазки применительно к упорным подшипникам скольжения. Издательство академии наук СССР. Москва, 1959 г.).

Недостатком устройства является выполнение большей части набегающей и сбегающей кромок сегмента по радиусу. Несмотря на то, что набегающая кромка сегмента сопряжена с его наружной кромкой по радиусу и сбегающая кромка сопряжена с его внутренней кромкой также по радиусу, поток смазки, движущийся по окружности, чтобы попасть в смазочный канал между сегментами, неизбежно должен изменить направление своего движения на 90°. Очевидно наличие радиусных контуров сегмента в зоне сопряжения сбегающей кромки с внутренней кромкой и радиусного сопряжения набегающей кромки с наружной кромкой сегмента несущественно уменьшает, но не исключает большое гидравлическое сопротивление движущемуся потоку смазки. А при больших скоростях движения по окружности, более 30 м/с, неизбежно возникает турбулентное движение и разрыв потока смазки, приводящего к обеднению попадания смазки на вход в зону трения со стороны набегающей кромки сегмента и снижению несущей способности смазочного слоя.

Таким образом, известное устройство имеет существенный недостаток и не исключает повреждение сегментов при больших частотах вращения ротора, в результате обедненного маслоснабжения.

Поставлена задача: повысить работоспособность, надежность и долговечность упорных (осевых) подшипников скольжения при больших частотах вращения ротора.

Поставленная задача решается за счет того, что в предлагаемом подшипнике, содержащем ротор с пятой, радиальный сегментный подшипник, корпус, многослойный вкладыш, состоящий из пористого упругого вибродемпфирующего материала и антифрикционного материала.

Новым является то, что сбегающая и набегающая кромки сегментов параллельны друг другу, при этом сегменты разделены смазочными канавками, оси которых расположены по касательной к окружности, концентричной окружности, образующей внутренние кромки сегментов, а профиль смазочных канавок по всей их длине выполнен в форме клина с уменьшением глубины смазочной канавки в направлении от окружности, образующей внутренние кромки сегментов, к окружности, образующей наружные кромки сегментов.

При необходимости выполнения подшипника разъемным плоскости разъемов проходят через осевые линии смазочных канавок, расположенных диаметрально противоположно друг другу, причем количество сегментов в плане, например, четное.

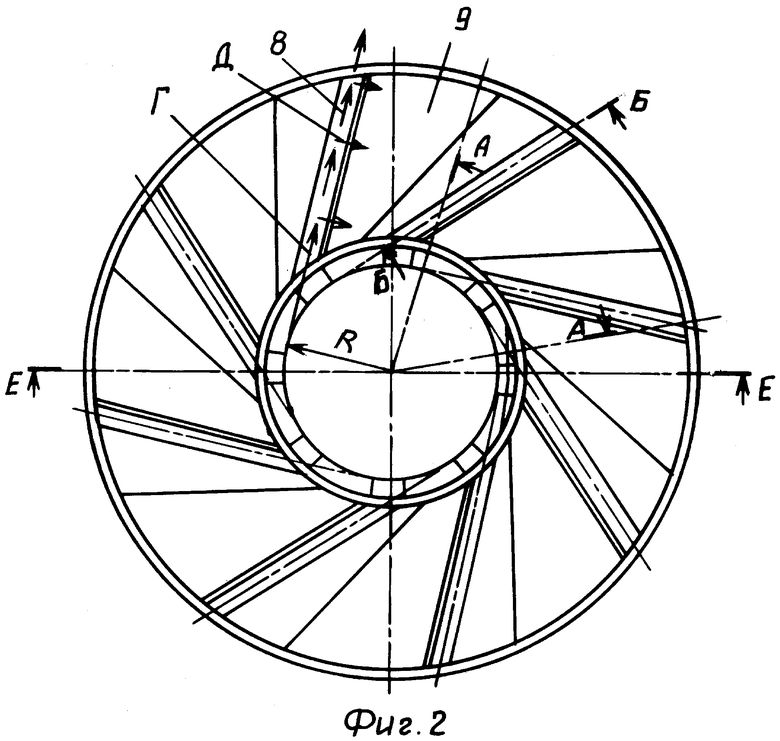

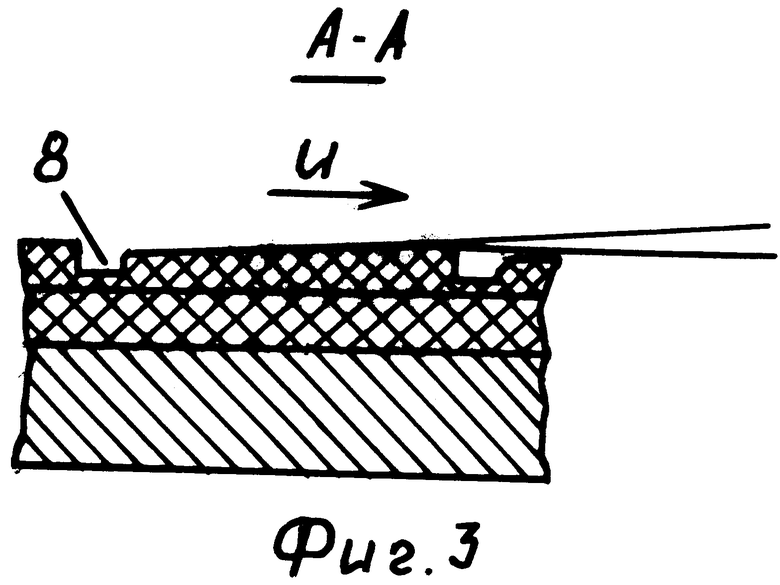

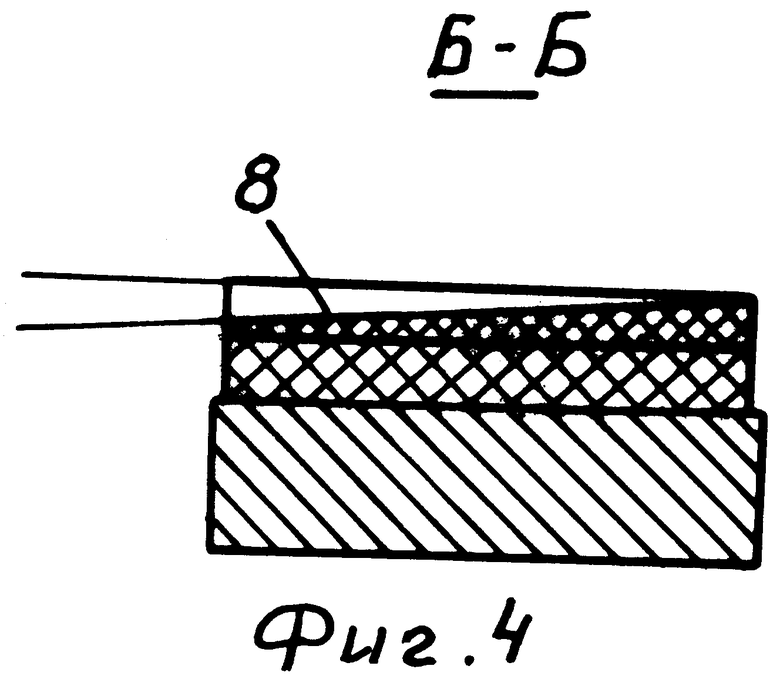

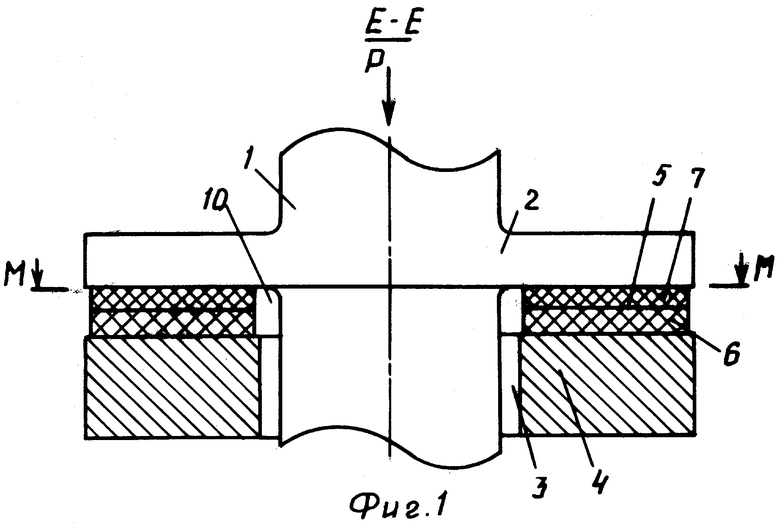

Сущность изобретения поясняется чертежами, где на фиг.1 изображен общий вид подпятника в вертикальном сечении; на фиг 2 - вид в плане по сечению М-М; на фиг.3 - вид по сечению А-А; на фиг.4 - вид по сечению Б-Б.

Подпятник содержит ротор 1 с пятой 2, радиальный сегментный подшипник 3, корпус упорного (осевого) подшипника 4, многослойный вкладыш 5, состоящий из пористого упругого вибродемпфирующего материала 6 и антифрикционного материала 7, смазочные канавки 8, сегменты 9, разделенные смазочными канавками 8.

Причем сегменты 9 выполнены в такой форме, что сбегающая и набегающая кромки сегментов параллельны друг другу, и сегменты разделены смазочными канавками 8, оси которых расположены по касательной к окружности радиуса R концентричной окружности, образующей внутренние кромки сегментов, а профиль смазочных канавок 8 по всей их длине выполнен в форме клина с уменьшением глубины смазочной канавки в направлении от окружности, образующей внутренние кромки сегментов, к окружности, образующей наружные кромки сегментов.

При необходимости выполнения подшипника разъемным плоскости разъемов проходят через осевые линии смазочных канавок, расположенных диаметрально противоположно друг другу, а количество сегментов в плане, например, четное.

Подшипник работает следующим образом. Поток масла, подаваемого для смазки радиального сегментного подшипника, одновременно омывает поверхность ротора 1, проходя между сегментами 9 радиального подшипника 3 и выходя из его сегментов 9 в осевом направлении, в полость 10, образованную поверхностями ротора 1, поверхностью трения пяты 2 и внутренними кромками вкладыша 5.

При больших частотах вращения в масле, омывающем поверхность ротора 1 и пяты 2, возникают большие силы вязкого взаимодействия, заставляющие частицы масла, омывающего поверхность ротора 1 и пяты 2, двигаться в окружном направлении, т.е. по касательной к окружности, образующей поверхность ротора 1.

Центробежные силы инерции вынуждают частицы масла отделяться друг от друга и затем двигаться по касательной к окружности концентричной окружности, образующей внутренние кромки сегментов, как это показано стрелкой Г на фиг.2. А поскольку осевая линия смазочной канавки 8 совпадает с касательной, по которой движутся частицы масла из полости 10, находящейся между поверхностями ротора 1, поверхностью пяты 2 и внутренними кромками сегментов 9, они продолжают свое движение по прямой вдоль канавки, не испытывая существенного гидравлического сопротивления, как это показано стрелками на фиг 2. При этом полость смазочной канавки легко заполняется маслом без возникновения существенного турбулентного потока на входе в канавку 8 и без разрыва потока масла.

Таким образом, обеспечивается надежная подача смазки на входе в зону трения сегментов 9, как это показано стрелками Д на фиг.2.

Масло, попадающее в смазочную канавку, расходуется за счет его вовлечения в зону трения сегментов 9, начиная с момента входа в смазочную канавку 8 вплоть до его выхода из нее.

Это обстоятельство неизбежно приводит к уменьшению объема масла вдоль всей канавки и при недостаточном напоре потока масла на входе в смазочную канавку может привести к обеднению смазки, подаваемой на вход в зону трения сегментов 9, особенно в зоне сегмента, расположенной вблизи наружной кромки сегмента 9. А это может привести к снижению несущей способности смазочного слоя, возникновению граничного трения и быстрому повреждению подпятника.

Для исключения недостаточного заполнения всего сечения смазочной канавки 8 вдоль всей ее длины, профиль смазочной канавки 8 по ее длине выполнен в форме клина с уменьшением ее глубины от входной к выходной части канавки 8. Такая конструкция создает дополнительное переменное гидравлическое сопротивление движущемуся потоку масла, что приводит к стопроцентному заполнению всего объема смазочной канавки 8 на всей ее длине, гарантированной смазке поверхности трения диска пяты 2, надежному вовлечению масла в зону трения сегментов 9 и обеспечению высокой работоспособности, надежности и долговечности подпятника.

Таким образом, предлагаемый быстроходный подпятник, по сравнению с прототипом, позволит обеспечить надежную непрерывную подачу смазки в зону трения сегментов по всей длине смазочной канавки, улучшить охлаждение, повысить грузоподъемность, работоспособность, надежность и долговечность подпятника, что прямо определяет работоспособность, надежность и ресурс всех машин с быстроходными роторами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сегментная опора скольжения | 1979 |

|

SU942606A3 |

| ПОДПЯТНИК | 1988 |

|

RU1612682C |

| ОПОРА НАЖИМНОГО ВИНТА ПРОКАТНОГО СТАНА | 1999 |

|

RU2162382C2 |

| ОПОРНЫЙ СЕГМЕНТНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2016 |

|

RU2619408C1 |

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ДЛЯ ВАЛОВ ПОГРУЖНЫХ ЦЕНТРОБЕЖНЫХ ЭЛЕКТРОНАСОСОВ | 2007 |

|

RU2376505C2 |

| Подшипниковый узел | 1989 |

|

SU1739101A1 |

| СЕГМЕНТНЫЙ ПОДШИПНИК | 2010 |

|

RU2442034C2 |

| Масляная ванна электрической машины | 2023 |

|

RU2823670C1 |

| Гидродинамический подшипник скольжения | 1990 |

|

SU1770625A1 |

| Многосегментный радиальный подшипник скольжения | 2016 |

|

RU2614463C1 |

Изобретение относится к области машиностроения. Быстроходный подпятник содержит ротор с пятой, радиальный сегментный подшипник, корпус, многослойный вкладыш, состоящий из пористого упругого вибродемпфирующего материала и антифрикционного материала. Сбегающая и набегающие кромки сегментов параллельны друг другу. Сегменты разделены смазочными канавками, оси которых расположены по касательной к окружности, концентричной окружности, образующей внутренние кромки сегментов, а профиль смазочных канавок по всей их длине выполнен в форме клина с уменьшением глубины смазочной канавки в направлении от окружности, образующей внутренние кромки сегментов, к окружности, образующей наружные кромки сегментов. Быстроходный подпятник может быть выполнен разъемным, при этом плоскости разъемов проходят через осевые линии смазочных канавок, расположенных диаметрально противоположно друг другу. Количество сегментов в плане может быть, например, четное. Подпятник повышает работоспособность, надежность и долговечность упорных (осевых) подшипников скольжения при больших частотах вращения ротора. 2 з.п. ф-лы. 4 ил.

| Дьячков А.К | |||

| Расчет несущей способности масляного слоя, трения и координат центра давления упорных подушек подпятника, имеющих криволинейный контур | |||

| Развитие гидродинамической теории смазки применительно к упорным подшипникам скольжения | |||

| Изд | |||

| академии наук СССР | |||

| - М., 1959, с.5-16 | |||

| Дейдвудное устройство | 1988 |

|

SU1523755A1 |

| Способ управления радиальными активными магнитными подшипниками роторной машины и роторная машина | 1990 |

|

SU1751499A1 |

| СПОСОБ ПОВЫШЕНИЯ НАДЕЖНОСТИ ПОЛУВКЛАДЫШЕЙ ПОДШИПНИКОВ И ВАЛА ТУРБОАГРЕГАТА | 1999 |

|

RU2168025C2 |

| Способ возведения бурообсадных столбов фундаментов искусственных сооружений | 1981 |

|

SU977577A1 |

Авторы

Даты

2007-06-20—Публикация

2005-10-05—Подача