Изобретение относится к сварочному производству и может быть использовано в турбомашиностроении при восстановлении длины пера рабочих лопаток компрессора ГТД при ремонте, имеющих после эксплуатации выработку пера по высоте.

Для уменьшения протекания газа в оа- диальный зазор между корпусом компрессора и торцовыми поверхностями лопаток, радиальный зазор должен быть минимальным. Однако в процессе эксплуатации ГТД радиальный зазор после работы лопаток на двигателе увеличивается из-за износа, т.е. уменьшается ее длина, что отрицательно влияет на КПД компрессора.

Известен способ восстановления длины пера рабочих лопаток компрессора при ремонте методом холодного вальцевания на установке, по которому длина лопатки восстанавливается путем удлинения пера при вальцевании за счет использования допуска по толщине лопатки.

После вальцевания лопатки для ее восстановления по длине производится стабилизирующий отпуск. Однако метод холодного вальцевания ограничивает величину удлинения пера. За счет максимального плюсового допуска по толщине максимальное удлинение не превышает 1 мм, а вальцевание с минусовым допуском по толщине лопатки вообще недопустимо.

При необходимости удлинения пера более 1 мм метод холодного вальцевания неприемлем.

Известен способ восстановление торцовых поверхностей лопаток компрессора пайкой локальным источником нагрева, при котором восстановление изношенных торцовых поверхностей лопаток производится напайкой уплотнительного материала припоя ВПР-4 на торцы компрессорных лопаток с помощью локального источника нагрева с минимальной зоной нагрева сканирующим электронным лучом в специальном кассетном приспособлении.

сл

с

XI СО 4 О х|

VJ

К недостаткам известного способа следует отнести большую зону термического влияния, которая может достигать 3-4 мм, что снижает усталостную прочность лопаток в процессе эксплуатации компрессора ГТД, в особенности лопаток из титановых сплавов.

Наиболее близким способом восстановления длины пера рабочих лопаток компрессора ГТД при ремонте является способ, при котором восстановление высоты рабочих лопаток турбины производят аргоноду- говой наплавкой; на изношенный торец аргонодуговой сваркой наплавляют слои требуемой высоты сплавом, близким по служебным свойствам к материалу лопаток. Перед наплавкой торцы зачищают. Наплавку производят на постоянном токе аргонодуговой сваркой в медных приспособлениях на малых токах.

При восстановлении длины пера лопаток с износом торца наплавкой дуговым способом наиболее опасным является появление несплавлений и подрезов на острых выходных и входных кромках, а также в максимальном сечении переменного профиля пера.

Существенным недостатком этого способа является склонность к образованию недопустимых дефектов в виде несплавлений и подрезов при наплавке первого слоя лопаток компрессора высокого давления по торцу переменного профиля пера с острыми выходными и входными кромками.

Целью изобретения .является повышение качества наплавки путем предупреждения образования несплавлений и подрезов.

Поставленная цель достигается тем, что устанавливают и фиксируют лопатку в медном водоохлаждаемом приспособлении, а затем осуществляют дуговую наплавку по торцу переменного профиля неплавящимся электродом в среде защитных газов постоянным по величине и знаку током, при этом зажигание дуги производят на медном приспособлении и переводят ее на присадочный металл с последующей наплавкой торца, при которой сначала присадочный металл наплавляют на торец острых выходной и входной кромок в виде капель, осажи- вая их в медном водоохлаждаемом приспособлении до образования капли размером 4-10 радиусов кромок, а затем со скоростью, обратно пропорциональной толщине пера, осуществляют наплавку от выходной кромки к входной на подъем с углом 1-8°.

Способ осуществляют следующим образом.

0

0

5

0

Наплавку изношенного торца выполняют в медных формирующих губках приспособления в микрокамере с проточным аргоном дуговой наплавкой неплавящимся электродом в среде защитных газов сварочным током, выбранным минимальной величины, путем наплавки присадочного материала на острые выходную и входную кромки в виде капель размером 4-10 радиусов острых выходных и входных кромок. Перед наплавкой острую кромку перекрывают присадочным материалом, возбуждают сварочную дугу на медных формирующих губках приспособления и переводят дугу на

5 присадку. Присадку расплавляют, при этом жидкий металл экранирует острую кромку лопатки от прямого касания (действия) сварочной дуги. Острая кромка через жидкий расплав присадки мягко расплавляется и совместно с наплавляемым металлом в прерывистом режиме осаживается на медных формирующих губках приспособления с образованием капли без подрезов. Минимальный размер капли ограничивается тем, что при величине капли, равной 4-м радиусам острой кромки пера, отсутствует образование подрезов, а при дальнейшем уменьшении этого размера возможно образование подрезов. Интервал размера капли 4-10 радиусов острой кромки является оптимальным для различных типоразмеров компрессорных лопаток, при котором восстановленные лопатки не имеют дефекта - несплавлений и подрезов. Размер капли

5 увеличивать более 10 радиусов нецелесообразно, так как это приводит к увеличению трудоемкости слесарных работ при обработке наплавленного металла.

После наплавки капель на торцы острых кромок возбуждают сварочную дугу на капле выходной, более тонкой кромки, а заканчивают наплавку торца на капле входной, более толстой кромки. Наплавку торца выполняют на подъем с углом 1...80 на постоянно выбранном сварочном токе в непрерывном режиме с переменной скоростью в зависимости от изменяющегося сечения пера лопатки.

Наплавка на спуск либо подъем на угол на участке с переменным сечением может привести к несплавлению из-за возможного затекания наплавляемого металла перед сварочной дугой, а увеличение угла подъема более 8° приводит к ухудшению

5 формирования наплавляемого валика и увеличению глубины проплавления и перемешивания основного металла с присадочным, Требуемую высоту наплавляемого металла с присадочным на торец пера выполняют наплавкой второго и последующих

0

5

0 менее 1°

слоев известными способами на режимах, аналогичных первому слою, либо на повышенных.

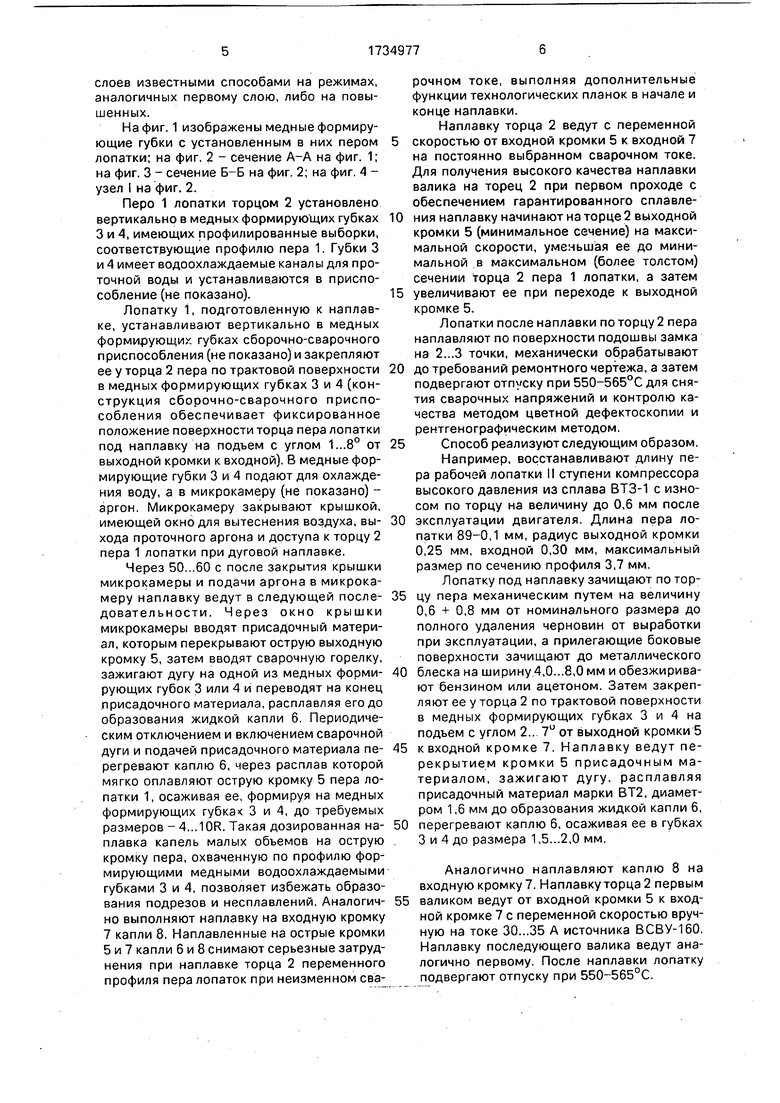

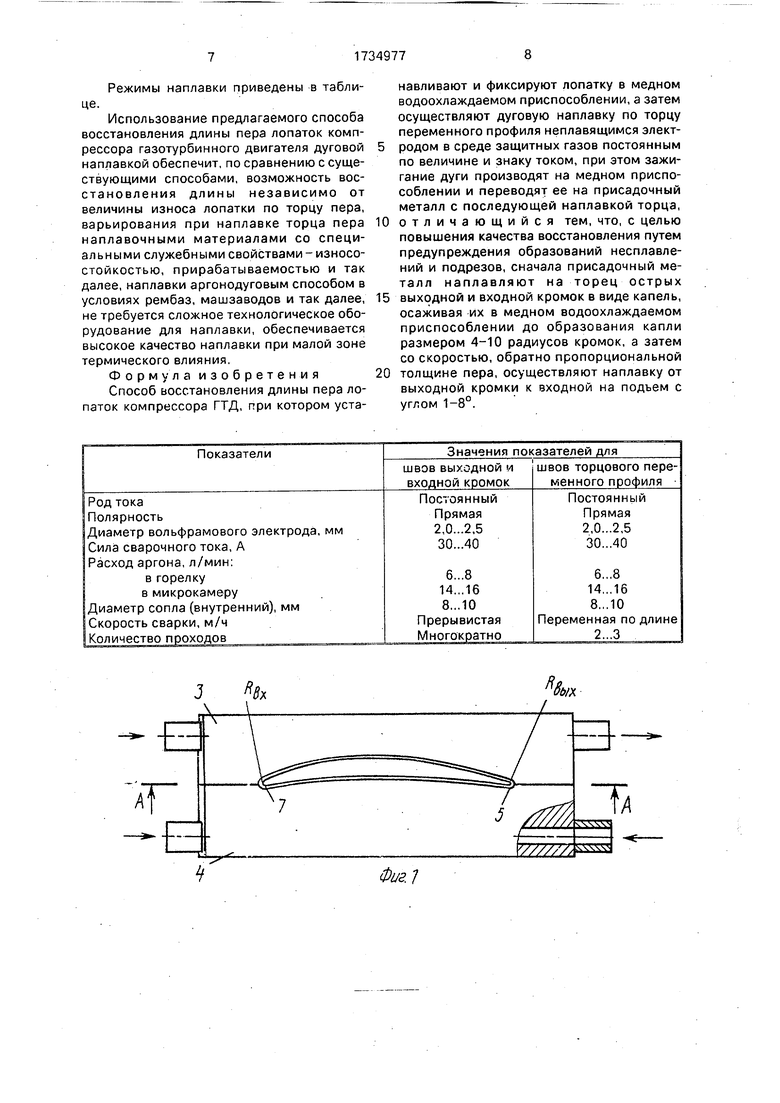

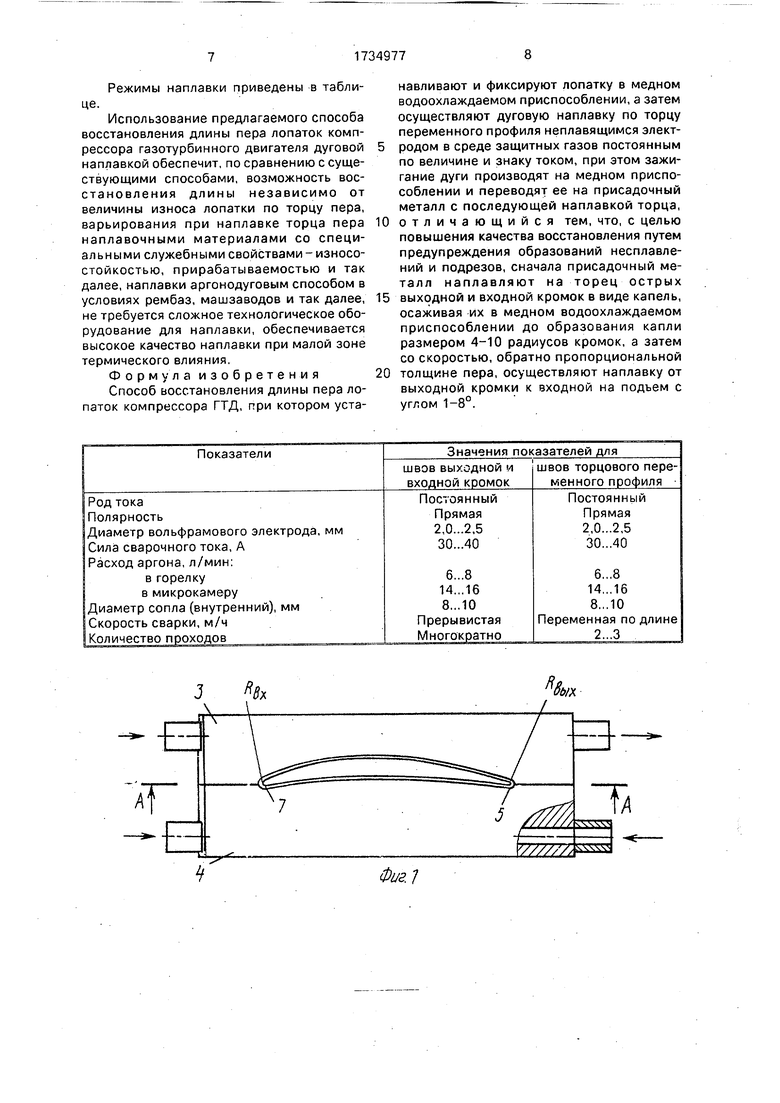

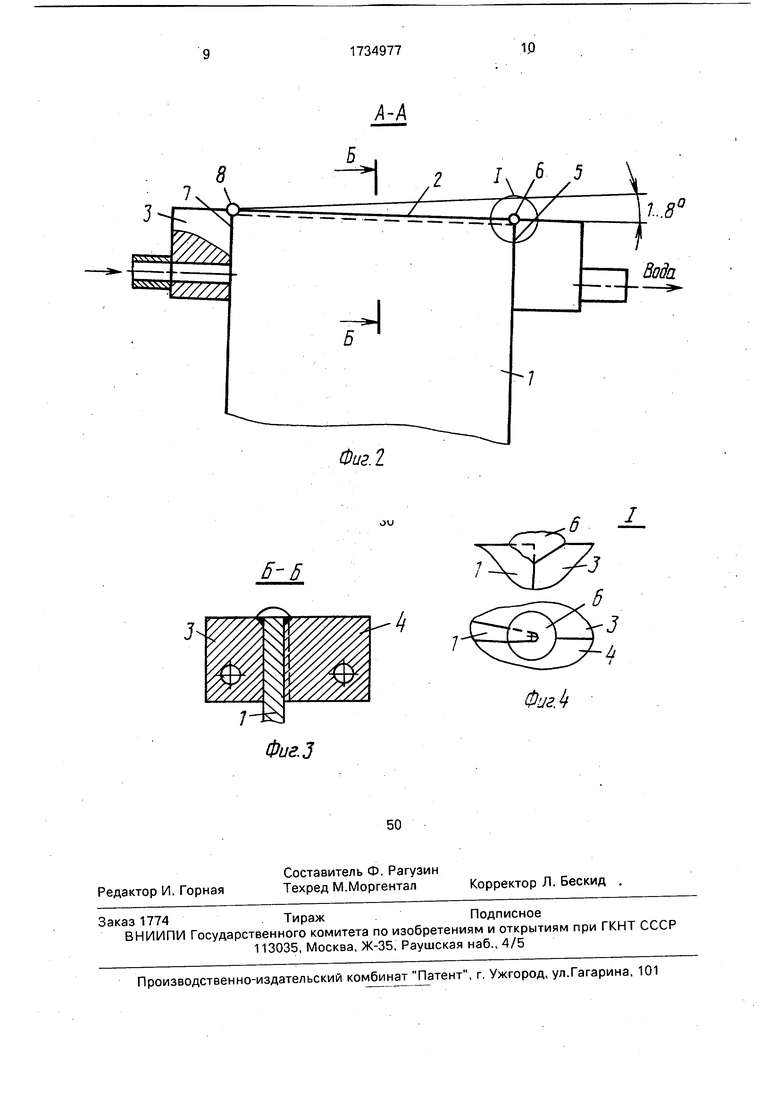

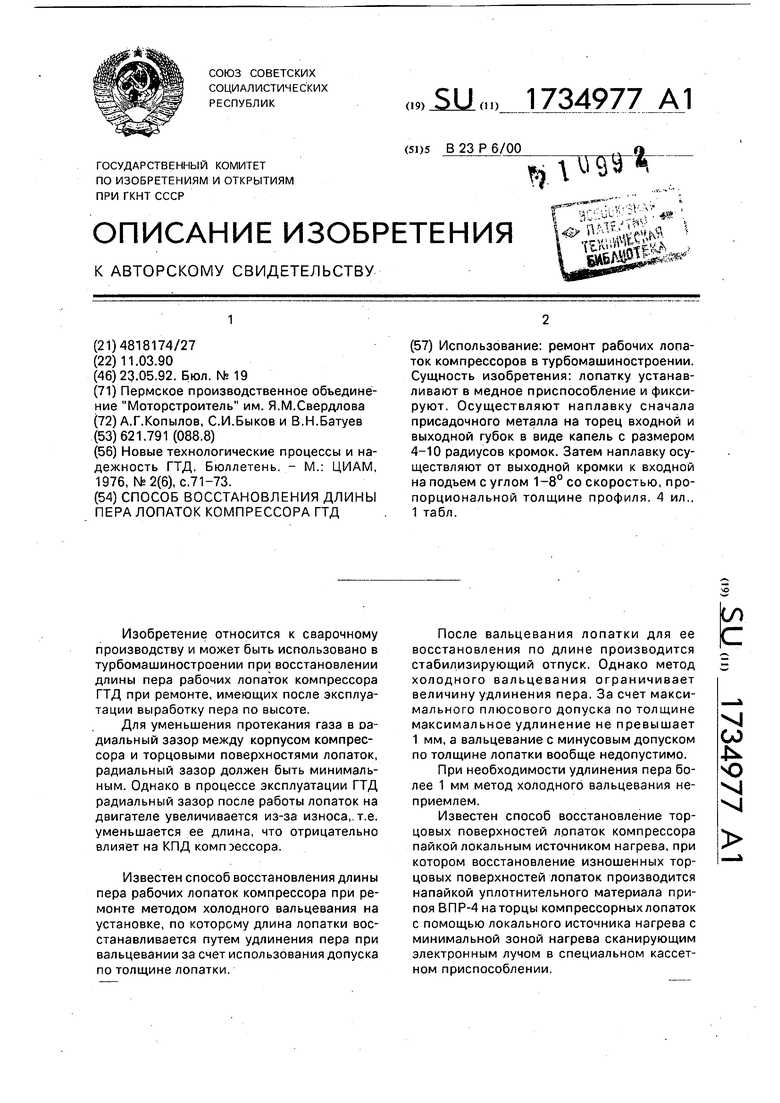

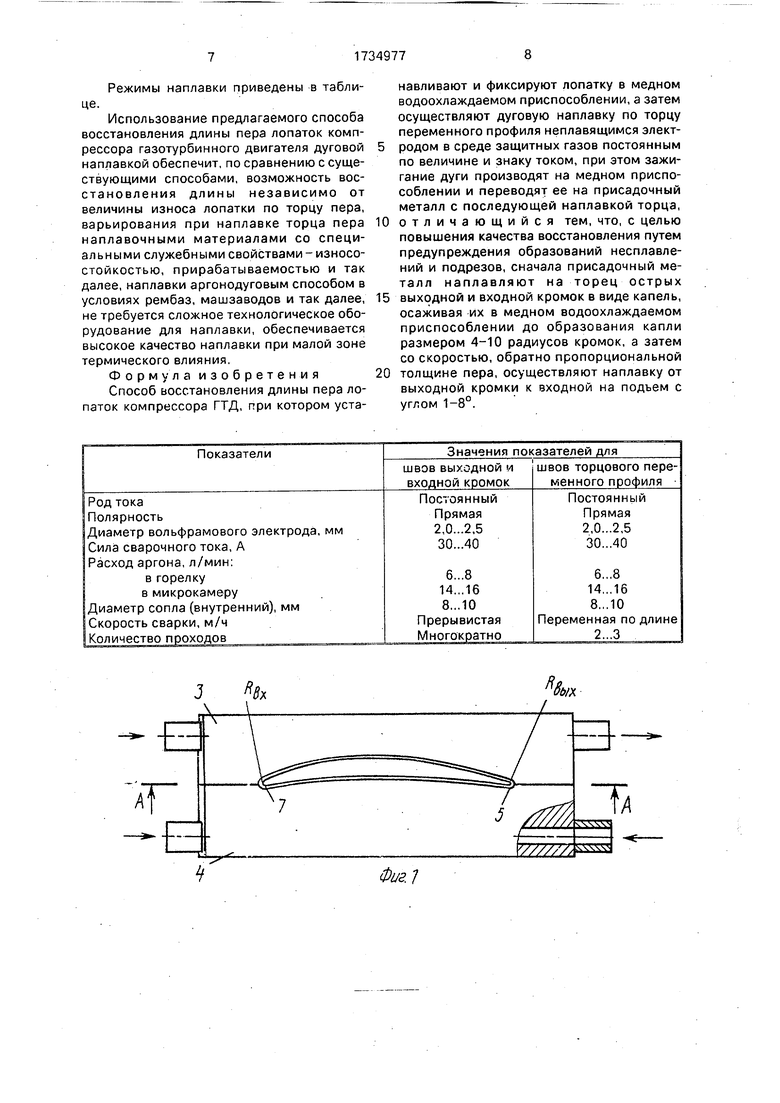

На фиг. 1 изображены медные формирующие губки с установленным в них пером лопатки; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2; на фиг. 4 - узел I на фиг. 2.

Перо 1 лопатки торцом 2 установлено вертикально в медных формирующих губках 3 и 4, имеющих профилированные выборки, соответствующие профилю пера 1. Губки 3 и 4 имеет водоохлаждаемые каналы для проточной воды и устанавливаются в приспособление (не показано).

Лопатку 1, подготовленную к наплавке, устанавливают вертикально в медных формирующих губках сборочно-сварочного приспособления(не показано) и закрепляют ее у торца 2 пера по трактовой поверхности в медных формирующих губках 3 и 4 (конструкция сборочно-сварочного приспособления обеспечивает фиксированное положение поверхности торца пера лопатки под наплавку на подъем с углом 1...80 от выходной кромки к входной). В медные формирующие губки 3 и 4 подают для охлаждения воду, а в микрокамеру (не показано) - аргон. Микрокамеру закрывают крышкой, имеющей окно для вытеснения воздуха, выхода проточного аргона и доступа к торцу 2 пера 1 лопатки при дуговой наплавке.

Через 50...60 с после закрытия крышки микрокамеры и подачи аргона в микрокамеру наплавку ведут в следующей последовательности. Через окно крышки микрокамеры вводят присадочный материал, которым перекрывают острую выходную кромку 5, затем вводят сварочную горелку, зажигают дугу на одной из медных формирующих губок 3 или 4 и переводят на конец присадочного материала, расплавляя его до образования жидкой капли 6. Периодическим отключением и включением сварочной дуги и подачей присадочного материала перегревают каплю 6, через расплав которой мягко оплавляют острую кромку 5 пера лопатки 1, осаживая ее, формируя на медных формирующих губка 3 и 4, до требуемых размеров - 4...10R. Такая дозированная наплавка капель малых объемов на острую кромку пера, охваченную по профилю формирующими медными водоохлаждаемыми губками 3 и 4, позволяет избежать образования подрезов и несплавлений. Аналогично выполняют наплавку на входную кромку 7 капли 8. Наплавленные на острые кромки 5 и 7 капли 6 и 8 снимают серьезные затруднения при наплавке торца 2 переменного профиля пера лопаток при неизменном сварочном токе, выполняя дополнительные функции технологических планок в начале и конце наплавки.

Наплавку торца 2 ведут с переменной

скоростью от входной кромки 5 к входной 7 на постоянно выбранном сварочном токе. Для получения высокого качества наплавки валика на торец 2 при первом проходе с обеспечением гарантированного сплавления наплавку начинают на торце 2 выходной кромки 5 (минимальное сечение) на максимальной скорости, уменьшая ее до минимальной в максимальном (более толстом) сечении торца 2 пера 1 лопатки, а затем

увеличивают ее при переходе к выходной кромке 5.

Лопатки после наплавки по торцу 2 пера наплавляют по поверхности подошвы замка на 2...3 точки, механически обрабатывают

до требований ремонтного чертежа, а затем подвергают отпуску при 550-565°С для снятия сварочных напряжений и контролю качества методом цветной дефектоскопии и рентгенографическим методом.

Способ реализуют следующим образом. Например, восстанавливают длину пера рабочей лопатки II ступени компрессора высокого давления из сплава ВТЗ-1 с износом по торцу на величину до 0,6 мм после

эксплуатации двигателя. Длина пера лопатки 89-0,1 мм, радиус выходной кромки 0,25 мм, входной 0,30 мм, максимальный размер по сечению профиля 3,7 мм.

Лопатку под наплавку зачищают по торцу пера механическим путем на величину 0,6 + 0,8 мм от номинального размера до полного удаления черновин от выработки при эксплуатации, а прилегающие боковые поверхности зачищают до металлического

блеска на ширину 4,0...8,0 мм и обезжиривают бензином или ацетоном. Затем закрепляют ее у торца 2 по трактовой поверхности в медных формирующих губках 3 и 4 на подъем с углом 2.. 7° от выходной кромки 5

к входной кромке 7. Наплавку ведут перекрытием кромки 5 присадочным материалом, зажигают дугу, расплавляя присадочный материал марки ВТ2, диаметром 1,6 мм до образования жидкой капли 6,

перегревают каплю 6, осаживая ее в губках 3 и 4 до размера 1,5...2,0 мм.

Аналогично наплавляют каплю 8 на входную кромку 7. Наплавку торца 2 первым валиком ведут от входной кромки 5 к входной кромке 7 с переменной скоростью вручную на токе 30...35 А источника ВСВУ-160. Наплавку последующего валика ведут аналогично первому. После наплавки лопатку подвергают отпуску при 550-565°С.

Режимы наплавки приведены в таблице.

Использование предлагаемого способа восстановления длины пера лопаток компрессора газотурбинного двигателя дуговой наплавкой обеспечит, по сравнению с существующими способами, возможность восстановления длины независимо от величины износа лопатки по торцу пера, варьирования при наплавке торца пера наплавочными материалами со специальными служебными свойствами - износостойкостью, прирабатываемостью и так далее, наплавки аргонодуговым способом в условиях рембаз, машзаводов и так далее, не требуется сложное технологическое оборудование для наплавки, обеспечивается высокое качество наплавки при малой зоне термического влияния.

Формула изобретения

Способ восстановления длины пера лопаток компрессора ГТД, при котором устанавливают и фиксируют лопатку в медном водоохлаждаемом приспособлении, а затем осуществляют дуговую наплавку по торцу переменного профиля неплавящимся электродом в среде защитных газов постоянным по величине и знаку током, при этом зажигание дуги производят на медном приспособлении и переводят ее на присадочный металл с последующей наплавкой торца, отличающийся тем, что, с целью повышения качества восстановления путем предупреждения образований несплавлений и подрезов, сначала присадочный металл наплавляют на торец острых выходной и входной кромок в виде капель, осаживая их в медном водоохлаждаемом приспособлении до образования капли размером 4-10 радиусов кромок, а затем со скоростью, обратно пропорциональной толщине пера, осуществляют наплавку от выходной кромки к входной на подъем с углом 1-8°.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЛИНЫ ПЕРА ЛОПАТОК КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2153965C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЛИНЫ ПЕРА ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1998 |

|

RU2138382C1 |

| СПОСОБ РЕМОНТА КОНТАКТНОЙ ПОВЕРХНОСТИ БАНДАЖНОЙ ПОЛКИ РАБОЧЕЙ ЛОПАТКИ ТУРБИНЫ | 2001 |

|

RU2179915C1 |

| СПОСОБ РЕМОНТА ОХЛАЖДАЕМОЙ РАБОЧЕЙ ЛОПАТКИ ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2177863C1 |

| СПОСОБ РЕМОНТА ЛОПАТОК ТУРБИННЫХ МАШИН | 2006 |

|

RU2316418C1 |

| СПОСОБ РЕМОНТА ЛОПАТОК ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2353496C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЛИНЫ ПЕРА ЛОПАТКИ ИЗ ЖАРОПРОЧНОГО СПЛАВА | 1999 |

|

RU2190514C2 |

| СПОСОБ РЕМОНТА ЛОПАТОК ТУРБОМАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2330750C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ТОРЦА ПЕРА ЛОПАТКИ ТУРБОМАШИНЫ С ФОРМИРОВАНИЕМ ЩЕТОЧНОГО УПЛОТНЕНИЯ | 2010 |

|

RU2479400C2 |

| Способ восстановления хорды профиля пера лопатки из жаропрочного никелевого сплава | 2022 |

|

RU2791745C1 |

Использование: ремонт рабочих лопаток компрессоров в турбомашиностроении. Сущность изобретения: лопатку устанавливают в медное приспособление и фиксируют. Осуществляют наплавку сначала присадочного металла на торец входной и выходной губок в виде капель с размером 4-10 радиусов кромок. Затем наплавку осуществляют от выходной кромки к входной на подъем с углом 1-8° со скоростью, пропорциональной толщине профиля. 4 ил., 1 табл.

Фиг.1

8

5-5

Фие.З

Фиг.1

иг.

А

| Новые технологические процессы и надежность ГТД | |||

| Бюллетень | |||

| - М.: ЦИАМ, 1976, №2(6), с.71-73. |

Авторы

Даты

1992-05-23—Публикация

1990-03-11—Подача