Область техники, к которой относится изобретение

Настоящее изобретение относится к высокопрочному холоднокатаному стальному листу и способу изготовления высокопрочного холоднокатаного стального листа.

Известный уровень техники

В последние годы в области автомобилестроения снижение веса кузова автомобиля является востребованным в значительной степени с точки зрения глобальной охраны окружающей среды, например, для улучшения расхода топлива, направленного на снижение выбросов СO2. Между тем, с точки зрения обеспечения безопасности водителя и пассажиров, кузов автомобиля, очевидно, должен быть более ударостойким. Для того чтобы обеспечить и снижение веса и укрепление кузова автомобиля, обычно применяют упрочнение и снижение толщины до такой степени, чтобы сохранить жесткость стального листа в качестве материала кузова транспортного средства.

Обычно высокопрочный стальной лист является менее пластичным, чем мягкий стальной лист и, таким образом, его трудно формовать штамповкой и т.п. По этой причине также растет спрос на повышенную пластичность стального листа в дополнение к спросу на повышение прочности и уменьшению толщины, как указано выше. Для удовлетворения таких требований была предложена так называемая ТРИП-сталь, получаемая с использованием пластичности, обусловленной превращением (ТРИП явление), при котором гамма-фаза (фаза аустенита) остается стабильной при комнатной температуре, и фаза остаточного аустенита (также обозначаемая как остаточная гамма-фаза) превращается в мартенсит при пластическом формовании или подобном, требующем высокой пластичности (см., например, выложенные заявки JP No 1-230715 и JP No 1-272720).

Краткое изложение существа изобретения

Однако в вышеописанной ТРИП-стали остаточный аустенит, претерпевший превращение, чрезмерно упрочняется при формовании, вызывая тем самым ухудшение способности к деформации при отбортовке.

Настоящее изобретение было выполнено в связи с вышеизложенным и целью настоящего изобретения является создание высокопрочного холоднокатаного стального листа с высокой пластичностью и превосходной способностью к деформации при отбортовке и предложение способа изготовления такого высокопрочного холоднокатаного стального листа.

Для решения вышеописанной проблемы авторы настоящего изобретения неоднократно проводили энергичные исследования и в результате установили, что высокопрочный холоднокатаный стальной лист с высокой пластичностью и превосходной способностью к деформации при отбортовке получается регулировкой состава стали и контролированием объемной доли фаз равноосного феррита, мартенсита и остаточного аустенита, и также контролем морфологии фазы остаточного аустенита. Таким образом, авторы настоящего изобретения установили факты, описанные ниже. В настоящем изобретении термин "высокопрочный холоднокатаный стальной лист" относится к стальному листу с пределом прочности TS 590 МПа или более, общим удлинением Е130% или более и степенью раздачи отверстия λ 60% или более.

Для решения вышеописанной проблемы и достижения цели высокопрочный холоднокатаный стальной лист настоящего изобретения включает в качестве компонентов состава композицию, содержащую в % масс.: 0,06-0,12 С, 0,4-0,8 Si, 1,6-2,0 Mn, 0,01-1,0 Cr, 0,001-0,1 V, 0,05 или менее Р, 0,01 или менее S, 0,01-0,5 растворимого алюминия (sol. Al), 0,005 или меньше N, остальное - железо и неизбежные примеси, причем в структуре металла объемная доля равноосного феррита составляет 50% или более; объемная доля мартенсита составляет 5-15%; объемная доля фазы остаточного аустенита составляет 1-5%; средний размер зерна фазы остаточного аустенита составляет 10 мкм или менее; и отношение сторон фазы (аспектовое отношение) остаточного аустенита составляет 5 или менее; и остальная структура состоит из бейнита или перлита, или обеих структур.

В высокопрочном холоднокатаном стальном листе настоящего изобретения, как указано в вышеописанном изобретении, состав включает, по меньшей мере, один из дополнительно включенных 0,001-0,1 Ti, 0,001-0,1 Nb и 0,001-0,1 Zr, в % масс.

В высокопрочном холоднокатаном стальном листе настоящего изобретения, как указано в вышеописанном изобретении, состав включает, по меньшей мере, один или оба из дополнительно включенных 0,01-0,5 Мо или 0,0001-0,0020 В, в % масс.

Способ изготовления высокопрочного холоднокатаного стального листа в соответствии с настоящим изобретением включает горячую прокатку и холодную прокатку исходного стального материала состава, указанного в вышеописанном изобретении; нагрев катаной стали до первого диапазона температур 750-870°С; выдерживание нагретой стали в первом диапазоне температур в течение 10 секунд или более; охлаждение выдержанной стали до температуры 600-700°С со средней скоростью охлаждения 20°С/с или менее; охлаждение охлажденной стали до второго диапазона температур 350-500°С со средней скоростью охлаждения 10°С/с или выше; выдерживание охлажденной стали во втором диапазоне температур в течение 10 секунд или более; и охлаждение выдержанной стали до комнатной температуры.

В соответствии с настоящим изобретением можно предложить высокопрочный холоднокатаный стальной лист с высокой пластичностью и превосходной способностью к деформации при отбортовке и способ изготовления высокопрочного холоднокатаного стального листа.

Подробное описание предпочтительных осуществлений

Высокопрочный холоднокатаный стальной лист и способ изготовления высокопрочного холоднокатаного стального листа в соответствии с настоящим изобретением далее будут подробно описаны, исходя из компонентов композиции, структуры металла и способа изготовления высокопрочного холоднокатаного стального листа.

Во-первых, будут описаны компоненты композиции. В приведенном ниже описании, если не оговорено иное, обозначение "%", представляющее содержание элементов состава стали, относится к "% масс.".

Содержание С

Углерод (С) увеличивает прочность стального листа упрочнением фазы мартенсита и вызывает явление ТРИП стабилизацией гамма-фазы при комнатной температуре. Однако достаточный эффект не проявляется, когда содержание С составляет менее 0,06%. В отличие от этого, способность к деформации при отбортовке ухудшается, когда содержание С превышает 0,12%. Это вызвано тем, что высокое содержание С в стали повышает твердость мартенситной фазы и фазы остаточного аустенита после превращения, и эти фазы служат исходными точками трещин при штамповке. Соответственно, содержание С составляет 0,06-0,12%. В целях дальнейшей стабилизации прочности содержание С предпочтительно задается равным 0,08% или более. Для подавления трещин в охлажденной отливке содержание С предпочтительно задают равным 0,10% или менее.

Содержание Si

Кремний (Si) подавляет образование карбида железа в процессе отжига и, следовательно, увеличение концентрации С в гамма-фазе. Однако достаточный эффект не проявляется, когда содержание Si составляет менее 0,4%. В отличие от этого, когда содержание Si превышает 0,8%, вышеописанный эффект насыщается и также вызывает ухудшение химической обрабатываемости. Соответственно содержание Si составляет 0,4-0,8%. В целях дальнейшего стабильного повышения относительного удлинения содержание Si предпочтительно составляет от 0,5% или более. Для стабилизации химической обрабатываемости содержание Si предпочтительно задают равным 0,6% или менее.

Содержание Mn

Марганец (Mn) влияет на регулирование объемной доли гамма-фазы и содержание углерода в гамма-фазе до приемлемого значения в процессе отжига и способствует тем самым упрочнению стального листа и вызывает явление ТРИП. Однако когда содержание Mn снижается до менее 1,6%, чрезмерно снижается содержание гамма-фазы, приводящее к снижению прочности, и таким образом не может быть достигнут искомый предел прочности, в частности, TS 590 МПа или более. С другой стороны, когда содержание Mn превышает 2,0%, объемная доля мартенсита увеличивается и, таким образом, предел прочности увеличивается выше необходимого и ухудшается относительное удлинение. Соответственно, содержание Mn составляет 1,6-2,0%.

Содержание Cr

Хром (Cr) снижает скорость образования альфа-фазы (фаза феррита) из гамма-фазы в процессе отжига. В частности, будучи добавленным в виде соединения совместно с ванадием (V), Cr оказывает влияние на стабилизацию количества образующегося мартенсита и остаточного аустенита, независимо от скорости охлаждения после выдержки в процессе отжига. Однако достаточный эффекта не проявляется, когда содержание Cr составляет менее 0,01%. Напротив, когда содержание Cr превышает 1,0%, количество образующегося мартенсита чрезмерно увеличивается и, таким образом, подавляется явление ТРИП. Соответственно, содержание Cr составляет 0,01-1,0%. Для дальнейшего усиления вышеописанного эффекта, содержание Cr предпочтительно составляет 0,5% или более. С точки зрения химической обрабатываемости, содержание Cr предпочтительно составляет 0,7% или менее.

Содержание V

Ванадий(V) является элементом, предназначенным для упрочнения закалкой и образующим карбид в процессе горячей прокатки для упрочнения стали. В частности, будучи добавленным в виде вышеописанного соединения совместно с Cr, V обладает высоким эффектом увеличения прочности. Однако достаточный эффект не проявляется, когда содержание V составляет менее 0,001%. С другой стороны, когда содержание V превышает 0,1%, образующийся карбид укрупняется и таким образом ухудшается относительное удлинение. Соответственно, содержание V задают равным 0,001-0,1%. Для дальнейшего усиления вышеописанного эффекта содержание V предпочтительно составляет 0,04% или более. Для дальнейшего увеличения относительного удлинения содержание V предпочтительно составляет 0,06% или менее.

Содержание Р

Фосфор (Р) является примесью, попадающей из сырья, и вызывает ухудшение прочности точечного сварного шва. При содержании Р, превышающем 0,05%, ухудшение прочности точечного сварного шва становится существенным. Соответственно содержание Р составляет 0,05% или менее. С точки зрения стоимости очистки содержание Р предпочтительно составляет 0,005% или более. Для более эффективного повышения свариваемости методом точечной сварки, содержание Р предпочтительно составляет 0,02% или менее и наиболее предпочтительно 0,01% или менее.

Содержание S

Сера (S) является примесью, попадающей из сырья, и подобно Р вызывает ухудшение прочности точечного сварного шва. Когда содержание S превышает 0,01%, ухудшение прочности точечного сварного шва становится существенным. Соответственно содержание S составляет 0,01% или менее. С точки зрения стоимости очистки содержание S предпочтительно составляет 0,001% или более. Для более эффективного повышения свариваемости методом точечной сварки, содержание S предпочтительно составляет 0,005% или менее.

Содержание растворимого Al (sol. Al)

Алюминий (Al) является элементом, добавляемым для раскисления в процессе производства стали. Достаточный эффект раскисления не проявляется, когда содержание растворимого алюминия (sol. Al) составляет менее 0,01%. С другой стороны, когда содержание sol. Al превышает 0,5%, вышеописанный эффект насыщается и также обуславливает увеличение производственных затрат. Соответственно содержание sol. Al составляет 0,01-0,5%. Для того чтобы примесь N сделать безвредной, содержание sol. Al предпочтительно составляет 0,03% или более. Когда содержание sol. Al составляет 0,1% или более, существует опасение относительно ухудшения литейных качеств при непрерывной разливке. Таким образом, содержание sol. Al предпочтительно составляет менее 0,1%.

Содержание N

Азот (N) является примесью и ухудшает относительное удлинение и характеристики сопротивления старения. Когда содержание N превышает 0,005%, ухудшение вышеуказанных характеристик становится существенным. Соответственно содержание N составляет 0,005% или менее. С точки зрения стоимости очистки, содержание N предпочтительно составляет 0,001% или более. Для стабилизации относительного удлинения содержание N предпочтительно составляет 0,004% или менее.

Содержание Ti, Nb и Zr

Титан (Ti), ниобий (Nb) и цирконий (Zr) являются элементами, служащими для дисперсионного упрочнения, и вызывают образование карбида в процессе горячей прокатки для повышения прочности. Достаточный эффект не проявляется, когда содержание каждого из Ti, Nb и Zr составляет менее 0,001%. С другой стороны, чрезмерное добавление Ti, Nb, или Zr до уровня более 0,1% вызывает укрупнение образующегося карбида, приводящее к ухудшению относительного удлинения. Соответственно, если добавляют Ti, Nb или Zr, их содержание составляет 0,001-0,1%. В целях дальнейшего увеличения эффекта повышения прочности, содержание каждого из Ti, Nb и Zr предпочтительно составляет 0,01% или более. Для подавления снижения относительного удлинения, содержание каждого из Ti, Nb и Zr предпочтительно составляет 0,05% или менее.

Содержание Мо и В

Молибден (Мо) и бор (В) снижают скорость образования альфа-фазы из гамма-фазы в процессе отжига и также оказывают влияние на стабилизацию количества образующихся мартенсита и остаточного аустенита, независимо от скорости охлаждения после выдержки в процессе отжига. Однако достаточный эффект не проявляется, когда содержание Мо составляет менее 0,01%. С другой стороны, когда содержание Мо превышает 0,5%, количество образующегося мартенсита чрезмерно увеличивается и таким образом подавляется явление ТРИП. Что касается В, достаточный вышеописанный эффект не проявляется, когда содержание В составляет менее 0,0001%. С другой стороны, когда содержание В превышает 0,0020%, количество образующегося мартенсита чрезмерно увеличивается и таким образом подавляется явление ТРИП. Соответственно содержание Мо, если он добавлен, составляет 0,01-0,5% или менее, в то время как содержание В, если он добавлен, составляет 0,0001-0,0020%.

Остальное, за исключением компонентов, содержание которых описано выше, состоит из железа (Fe) и неизбежных примесей. Включение компонентов, иных, чем описано выше, не исключено, пока такое включение не ухудшает эффект настоящего изобретения.

Далее будет описана структура металла. В настоящем изобретении, в структуре металла, полигональный феррит, мартенсит, остаточный аустенит, бейнит и перлит также может называться фазой равноосного феррита, фазой мартенсита, фазой остаточного аустенита, фазой бейнита, фазой перлита соответственно.

Объемная доля полигонального феррита

Полигональный феррит является очень пластичным и обладает эффектом улучшения относительного удлинения при достижении композитной структуры. Однако достаточный эффект не проявляется, когда объемная доля равноосного феррита составляет менее 50%. Соответственно объемная доля равноосного феррита составляет 50% или более. Объемная доля равноосного феррита может быть измерена путем зеркальной полировки и последующего травления поперечного сечения стального листа и затем применением обработки и анализа изображений для исследования изображения, полученного с использованием, например, сканирующего электронного микроскопа (SEM).

Объемная доля мартенсита

Мартенсит является важной структурой для увеличения прочности. Достаточный уровень прочности не получается, когда объемная доля мартенсита составляет менее 5%. С другой стороны, когда объемная доля мартенсита превышает 15%, относительное удлинение и способность к деформации при отбортовке ухудшаются. Соответственно объемная доля мартенсита составляет 5-15%. Следует отметить, что термин "мартенсит" включает мартенсит отпуска.

Объемная доля фазы остаточного аустенита

Фаза остаточного аустенита имеет важное значение для проявления ТРИП явления. Достаточный эффект проявления ТРИП явления отсутствует, когда объемная доля фазы остаточного аустенита составляет менее 1%. С другой стороны, когда объемная доля фазы остаточного аустенита превышает 5%, превращенный остаточный аустенит служит исходной точкой образования трещин при штамповке и, следовательно, ухудшает способность к деформации при отбортовке. Соответственно объемная доля фазы остаточного аустенита составляет 1-5%. Объемная доля фазы остаточного аустенита может быть определена зеркальной полировкой поперечного сечения стального листа и затем с использованием SEM-EBSD метода.

Средний размер зерна фазы остаточного аустенита

Когда размер кристаллического зерна остаточного аустенита является большим, часть зерна большого размера превращенного остаточного аустенита служит исходной точкой образования трещин при штамповке и, следовательно, ухудшает способность к деформации при отбортовке. Соответственно средний размер зерна фазы остаточного аустенита составляет 10 мкм или менее. Средний размер зерна фазы остаточного аустенита может быть определен зеркальной полировкой поперечного сечения стального листа и затем с использованием SEM-EBSD метода.

Отношение сторон (аспектовое отношение) фазы остаточного аустенита

Когда соотношение сторон фазы остаточного аустенита является большим, может возникнуть концентрация напряжений в непосредственной близости от остаточного аустенита, который превращается при штамповке, и может служить в качестве исходной точки образования трещин, ухудшая тем самым способность к деформации при отбортовке. Соответственно, отношение сторон фазы остаточного аустенита составляет 5 или менее. Отношение сторон фазы остаточного аустенита может быть определено зеркальной полировкой поперечного сечения стального листа и затем с использованием SEM-EBSD метода.

Остальная структура, отличная от структуры металла, представленной выше, состоит из бейнита или перлита, или из обеих структур. Бейнит является структурой, включающей бейнитный феррит и тонкодисперсный карбид. Перлит представляет собой слоистую структуру феррита и цементита.

В настоящем изобретении вышеописанная структура стали вышеописанного состава регулируется так, чтобы получать высокопрочный холоднокатаный стальной лист с высокой пластичностью и превосходной способностью к деформации при отбортовке. Далее будет описано осуществление способа получения такого высокопрочного холоднокатаного стального листа.

В настоящем способе изготовления стальной сляб (исходный материал стали), полученный непрерывным литьем или изготовлением слитков и имеющий вышеописанный состав, подвергают горячей прокатке (процесс горячей прокатки) и процессу намотки и холодной прокатки для получения стальной полосы, которую затем термически обрабатывают (процесс отжига). В частности, в процессе отжига стальную полосу сначала нагревают до температуры 750-870°С (процесс нагрева), выдерживают в этом диапазоне температур в течение 10 секунд или более (процесс выдержки), затем охлаждают до температуры 600-700°С со средней скоростью охлаждения 20°С/с или менее (процесс первичного охлаждения), затем охлаждают до температуры 350-500°С со средней скоростью охлаждения 10% или более (процесс вторичного охлаждения) и выдерживают в этом диапазоне температур в течение 10 секунд или более (процесс выдерживания после процесса вторичного охлаждения). После вышеописанной термической обработки стальную полосу охлаждают до комнатной температуры. При данном способе изготовления получается высокопрочный холоднокатаный стальной лист с высокой пластичностью и превосходной способностью к деформации при отбортовке.

Процесс горячей прокатки

В процессе горячей прокатки стальную плиту вышеописанного состава непосредственно подвергают горячей прокатке или горячей прокатке после однократного охлаждения и повторного нагрева. Окончательная температура прокатки в горячей прокатке предпочтительно является Ar3 точкой превращения или выше и 890°С или ниже. Это делается с целью создания мелкозернистой структуры после горячей прокатки для увеличения скорости растворения карбида на стадии отжига и также для стабилизации гамма-фазы.

Процесс намотки

В последующем процессе намотки, горячекатаный лист, полученный таким образом, охлаждают и затем наматывают. Температура намотки предпочтительно составляет 610°С или менее. Это делается с целью создания мелкозернистой структуры для увеличения скорости растворения карбидов на стадии отжига и также для стабилизации гамма-фазы.

Процесс холодной прокатки

В процессе последующей холодной прокатки холодную прокатку проводят для получения желательной толщины листа. Степень обжатия при холодной прокатке предпочтительно составляет 40% или более. Это делается с целью создания мелкозернистой структуры для увеличения скорости растворения карбида на стадии отжига и также для стабилизации гамма-фазы. Для удаления окалины (оксидная пленка) с поверхности стального листа может быть применено декапирование (процесс декапирования) стального листа после процесса намотки и перед процессом холодной прокатки.

Процесс нагрева/выдержки

В процессе нагрева/выдержки, когда температура нагрева или выдержки не превышает 750°С, не образуется достаточного количества гамма-фазы, что приводит к снижению прочности. В отличие от этого, когда температура нагрева или выдержки превышает 870°С, гамма-фаза становится однофазной и структура таким образом укрупняется, ухудшая тем самым относительное удлинение. Соответственно температуру нагрева и выдержки устанавливают в диапазоне температур 750-870°С. С точки зрения стабильности изготовления температура предпочтительно составляет 800-830°С. В процессе выдержки время выдерживания при температуре выдержки (время выдержки) устанавливают равным 10 секундам или более. Это потому, что, когда время выдержки составляет менее 10 секунд, не образуется достаточное количество гамма-фазы и таким образом снижается прочность.

Процесс первичного охлаждения

Охлаждение в процессе первичного охлаждения способствует образованию альфа-фазы и повышает содержание углерода в гамма-фазе для облегчения ТРИП эффекта. Во время процесса первичного охлаждения, когда скорость охлаждения (скорость первичного охлаждения) превышает 20°С/с, достаточный эффект не проявляется и таким образом пластичность уменьшается. Соответственно охлаждение в процессе первичного охлаждения проводят до температуры 600-700°С со средней скоростью охлаждения 20°С/с или менее.

Процесс вторичного охлаждения

Охлаждение в процессе вторичного охлаждения подавляет образование фазы перлита. Образование фазы перлита ухудшает прочность и также уменьшает количество образующейся гамма-фазы, таким образом ухудшая относительное удлинение. Соответственно охлаждение в процессе вторичного охлаждения проводят до температуры 350-500°С со средней скоростью охлаждения 10°С/с или более.

Процесс выдерживания после вторичного охлаждения

В последующем процессе выдерживания после вторичного охлаждения образуется фаза бейнита и таким образом стабилизируется остаточная гамма-фаза. Таким образом может быть облегчено ТРИП явление и таким образом может быть увеличена пластичность стального листа. В процессе выдерживания после вторичного охлаждения время поддержания температуры в процессе вторичного охлаждения при температуре 350-500°С (время выдерживания) составляет 10 секунд или более. Это потому, что, когда время выдерживания составляет менее 10 секунд, не проявляется достаточный вышеописанный эффект, таким образом, относительное удлинение ухудшается.

После завершения процесс выдерживания после вторичного охлаждения проводят охлаждение до комнатной температуры и затем предпочтительно проводят дрессировку для предотвращения соответствующего пределу текучести удлинения. Дрессировку предпочтительно проводят с коэффициентом вытяжки 0,1-1,0%. На поверхность полученного стального листа при необходимости может быть нанесено электролитическое покрытие, проведено горячее цинкование, нанесено твердое смазочное покрытие и т.п.

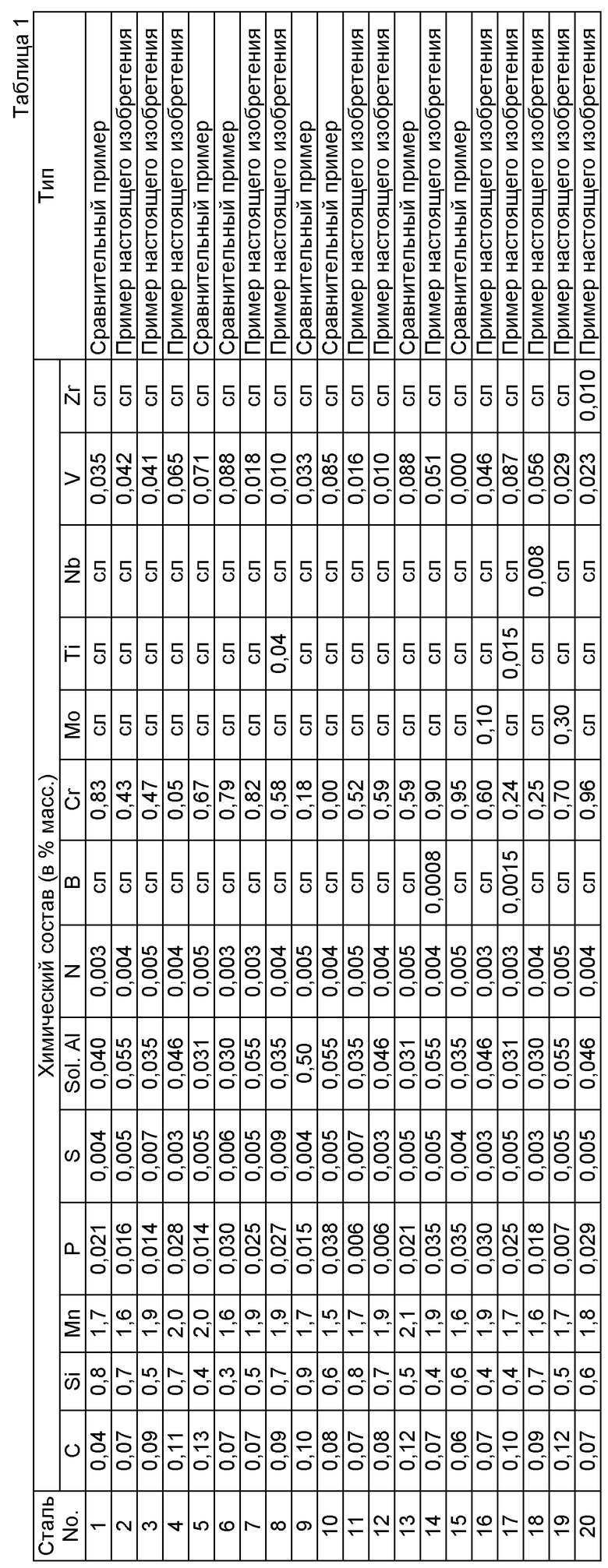

Далее будут описаны примеры настоящего изобретения. Таблица 1 иллюстрирует состав (в % масс.) химических компонентов стали примеров настоящего изобретения и сравнительных примеров, выступающих в качестве образцов в настоящих примерах. Следует отметить, что таблица 1 представляет подчеркнутым каждое значение вне объема притязаний настоящего изобретения. Также следует отметить, что аббревиатура "сл" в таблице 1 означает следовые количества элемента.

Пример 1

В примере 1 плавят и отливают стальной слиток химического состава, представленного в таблице 1. Отлитую таким образом сталь сначала нагревают до 1250°С и проводят горячую прокатку до толщины 2,8 мм. Температура на выходной стороне последнего прохода при горячей прокатке составляет 860°С. Затем после охлаждения со средней скоростью охлаждения 20°С/с моделируют намотку стального листа при температуре 600°С и после выдерживания в течение одного часа медленно охлаждают в печи. Затем стальной лист декапируют и подвергают холодной прокатке до толщины 1,2 мм и затем закаливают для моделирования непрерывного отжига. При этой закалке стальной лист нагревают до 810°С со средней скоростью нагрева 20°С/с, и выдерживают при этой температуре в течение 300 секунд. Затем стальной лист охлаждают до 700°С со средней скоростью охлаждения 10°С/с, затем продолжают охлаждение до 400°С со средней скоростью охлаждения 15°С/с и выдерживают при этой температуре в течение 480 секунд. Затем стальной лист охлаждают до комнатной температуры и после этого подвергают дрессировке с коэффициентом вытяжки 0,3%.

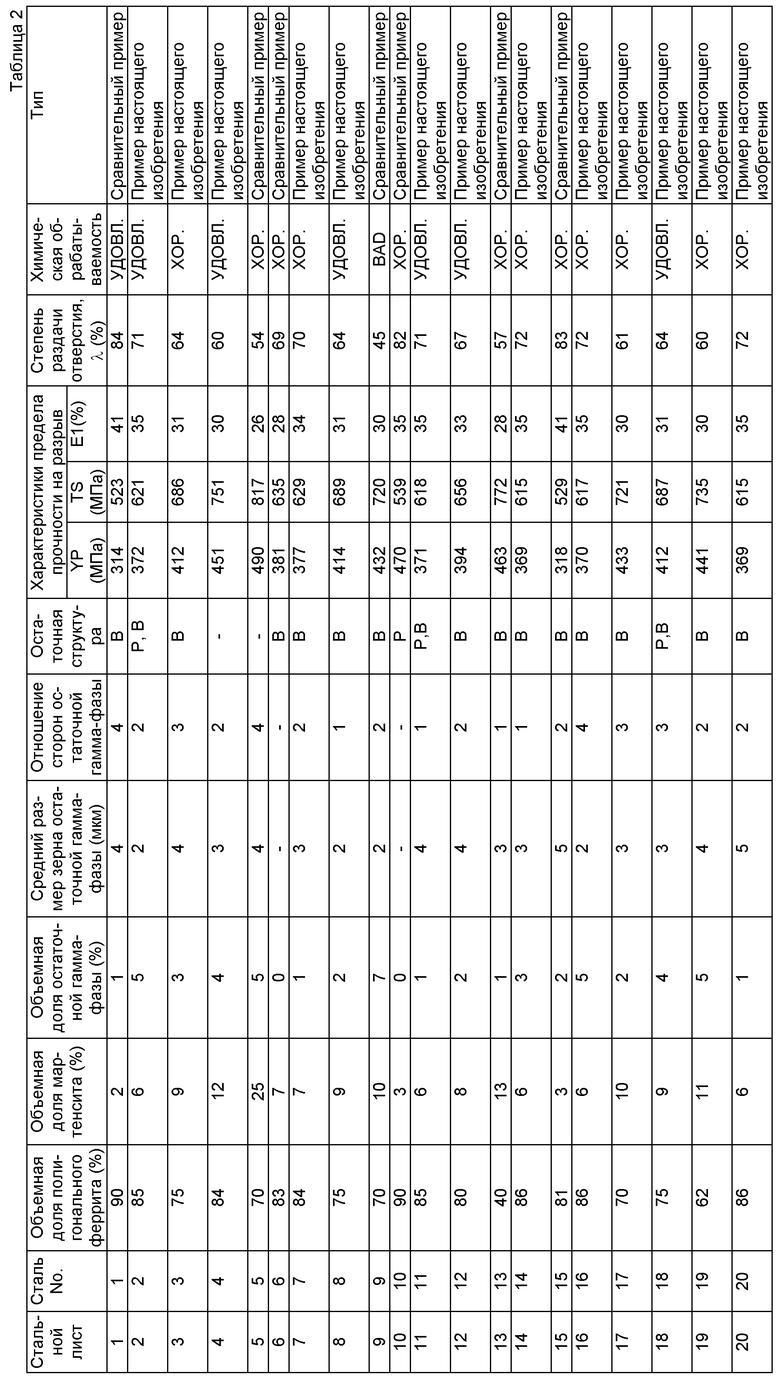

Затем каждый из стальных листов, полученных как описано выше, используют в качестве образца для определения объемной доли равноосного феррита, объемной доли мартенсита, объемной доли, среднего размера зерна и отношения сторон фазы остаточного аустенита и типа остаточной структуры, а также для оценки свойств образца, то есть характеристики предела прочности при растяжении, степени раздачи отверстия, химической обрабатываемости. Таблица 2 представляет результаты из полученных данных и оценки. Следует отметить, что в графе "остаточная структура" таблицы 2, В означает бейнит и Р означает перлит. Также следует отметить, что в таблице 2, значения, не входящие в объем притязаний настоящего изобретения, и значения, не относящиеся к превосходным свойствам, выделены подчеркиванием.

Далее структуру металла определяют следующим образом. Поперечное сечение, получаемое отрезанием образца параллельно направлению прокатки, зеркально полируют и травят 3% раствором ниталя и затем фотографируют с увеличением 1000 с помощью SEM (JSM-840F) производства ООО JSOL для получения изображений, по которым измеряют объемную долю равноосного феррита и мартенсита как среднее из трех полей зрения (1000 точек измерения для каждого поля зрения), используя метод счета точек (см. Sakuma, Taketo and Nishizawa, Taiji, Quantitative Metallography, The Journal of the Japan Institute of Metals, 10 (1971), 279). В то же время определяют бейнит и перлит. Вышеописанный пример используют для получения изображений фотографированием с увеличением 10000 с использованием SEM (JSM-70Q1FA) производства JEOL Ltd. и прибора EBSD (VE1000SIT) производства TSL Solutions, из 10 полей зрения полученного изображения, измеряют с помощью прилагаемого программного обеспечения OIM Version 5 объемную долю, средний размер зерна и отношение сторон фазы остаточного аустенита. Объемную долю фазы остаточного аустенита определяют измерением доли аустенита с помощью функции Phase Map программного обеспечения. Средний размер зерна фазы аустенита получают с помощью функции Gain Chart программного обеспечения. Длинные и короткие диаметры всех диаметров кристаллического зерна аустенита измеряют на том же изображении, и отношение сторон фазы остаточного аустенита получают как среднее значение отношений (длинный диаметр/короткий диаметр).

Что касается характеристик предела прочности при растяжении, испытание на растяжение проводят в соответствии с JIS Z 2241 (1998) с использованием JIS No 5 образца (JIS Z 2201), отобранного так, чтобы направление напряжения совпадало с направлением, перпендикулярным направлению прокатки стального листа, и измеряют и оценивают предел текучести YP, предел прочности TS и общее удлинение Е1. Степень раздачи отверстия λ (%) является критерием оценки способности к деформации при отбортовке, и здесь оценивают проведением теста раздачи отверстия в соответствии со стандартом Японской федерации черной металлургии JFST1001-1996. Что касается химической обрабатываемости, образец для химической обработки обезжиривают коммерчески доступным жидким щелочным обезжиривающим средством (Fine Cleaner FC-E2001 производства Nihon Parkerizing Co., Ltd.) и затем погружают в жидкость кондиционирования поверхности (PL-ZTH производства Nihon Parkerizing Co., Ltd.). Затем образец погружают в фосфатирующее средство (Palbond PB-L3080 производства Nihon Parkerizing Co., Ltd.) при температуре ванны 43°С и времени обработки 120 секунд, и получают SEM изображение с использованием SEM (JEM-840F) производства JEOL Ltd. и анализируют визуально. Таким образом оценивают плотность химически обработанного кристаллического зерна. Здесь химическую обрабатываемость оценивают тремя уровнями следующим образом. Если коэффициент покрытия химически обработанных зерен кристалла не равен 100%, дают оценку "ПЛОХОЕ". Если коэффициент покрытия составляет 100%, кристаллическое зерно химически обработано неравномерно и максимальный размер зерна превышает 4 мкм, дают оценку "УДОВЛЕТВОРИТЕЛЬНОЕ". Если коэффициент покрытия составляет 100%, кристаллическое зерно химически обработано равномерно и максимальный размер зерна составляет 4 мкм или менее, дают оценку "ХОРОШЕЕ". Оценку "УДОВЛЕТВОРИТЕЛЬНОЕ" или "ХОРОШЕЕ" рассматривают как хорошее.

Как показано в таблице 2, в примерах настоящего изобретения хорошие оценки получены и для характеристик предела прочности при растяжении и степени раздачи отверстия. В частности, во всех примерах настоящего изобретения предел прочности TS составляет 590 МПа или более, общее удлинение Е1 составляет 30% или более, и степень раздачи отверстия λ составляет 60% или более, обеспечивая таким образом хорошую оценку. Хорошая оценка получена и для химической обрабатываемости.

Напротив, в сравнительных примерах хорошая оценка не получена для одного или нескольких свойств по характеристикам предела прочности при растяжении, степени раздачи отверстия и химической обрабатываемости. Например, у стального листа 1 низкий предел прочности TS, соответственно, низкая прочность. Считается, что это из-за низкого содержания С в стали и, соответственно, низкой объемной доли мартенсита. У стального листа 5 низкое общее удлинение Е1 и также низкая степень раздачи отверстия L. Считается, что это из-за высокого содержания С в стали и таким образом низкой объемной доли равноосного феррита, в то время как объемная доля мартенсита является высокой. У стального листа 6 низкое общее удлинение Е1. Считается, что это происходит из-за низкого содержания Si в стали и таким образом низкой объемной доли фазы остаточного аустенита. У стального листа 9 низкая степень раздачи отверстия X и низкая химическая обрабатываемость. Считается, что это происходит из-за высокого содержания Si в стали и таким образом высокой объемной доли фазы остаточного аустенита. У стального листа 10 низкий предел прочности TS. Считается, что это происходит из-за низкого содержания Mn и Cr в стали и таким образом низкой объемной доли мартенсита. У стального листа 13 низкое общее удлинение Е1. Считается, что это происходит из-за высокого содержания Mn в стали и таким образом низкой объемной доли равноосного феррита. У стального листа 15 низкий предел прочности TS. Считается, что это происходит из-за низкого содержания V в стали и таким образом низкой объемной доли мартенсита.

Пример 2

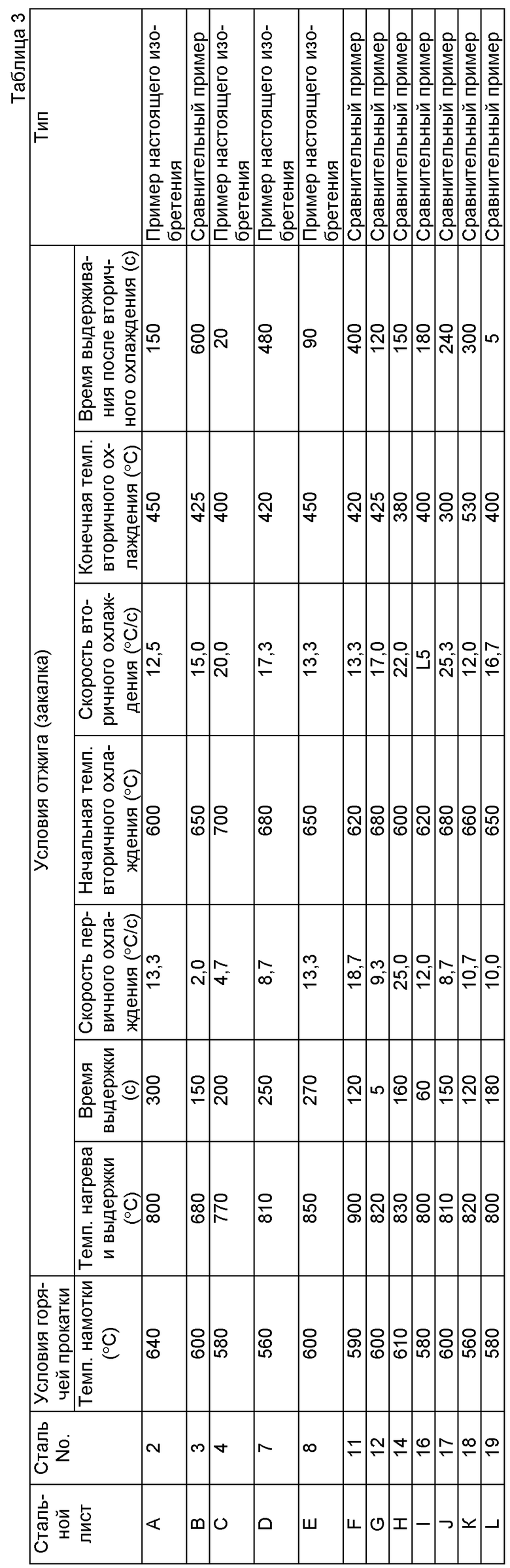

Таблица 3 иллюстрирует условия изготовления стального листа примеров настоящего изобретения и сравнительных примеров в примере 2. Следует отметить, что в таблице 3 каждое значение, не входящие в объем притязаний настоящего изобретения, представлено подчеркиванием.

В примере 2 плавят и отливают стальные слитки химического состава, представленного в таблице 1. Отлитую таким образом сталь сначала нагревают до 1250°С и проводят горячую прокатку. Температура на выходной стороне последнего прохода при горячей прокатке составляет 870°С (толщина горячекатаного листа составляет 2,8 мм). Затем после охлаждения со средней скоростью охлаждения 20°С/с моделируют намотку стального листа в соответствии с условиями горячей прокатки, представленными в таблице 3, и после выдерживания в течение одного часа медленно охлаждают в печи. Затем стальной лист подвергают холодной прокатке до толщины 1,2 мм и затем закаливают для моделирования непрерывного отжига в соответствии с условиями отжига, представленными в таблице 3. Затем стальной лист охлаждают до комнатной температуры и после этого подвергают дрессировке с коэффициентом вытяжки 0,3%.

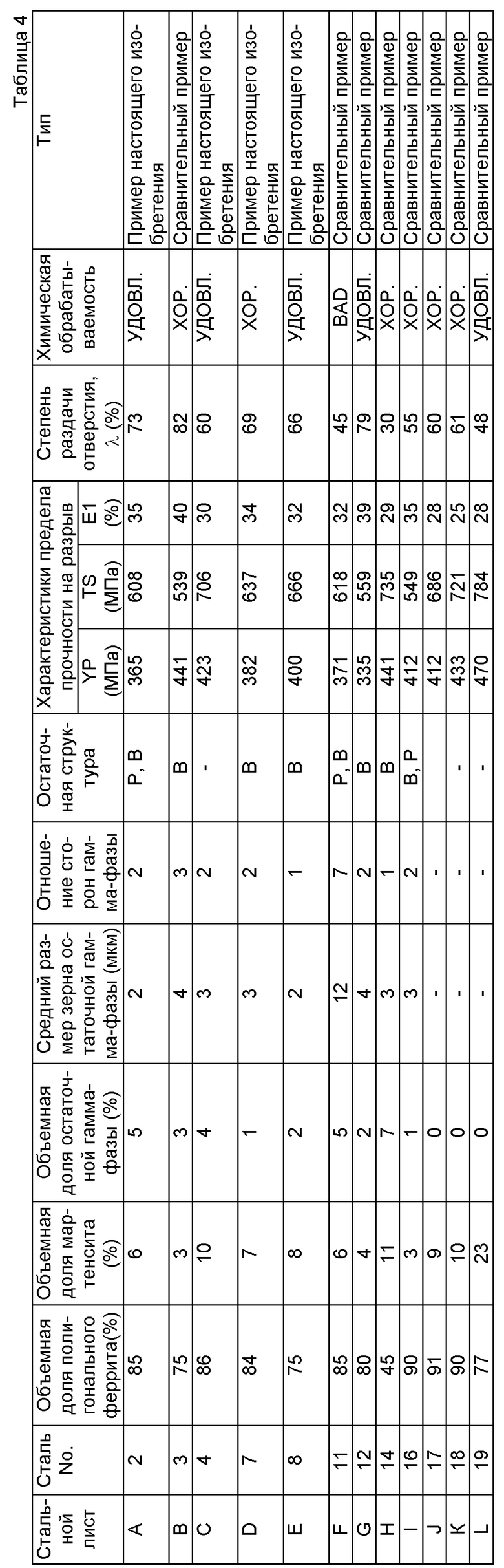

Затем каждый из стальных листов, полученных как описано выше, используют в качестве образца для определения объемной доли равноосного феррита, объемной доли мартенсита, объемной доли, среднего размера зерна и отношения сторон фазы остаточного аустенита и типа остаточной структуры, а также для оценки по тем же методикам, что и в примере 1, свойств образца, то есть характеристики предела прочности при растяжении, степени раздачи отверстия, химической обрабатываемости. Таблица 4 представляет результаты из полученных данных и оценки. Следует отметить, что в графе "остаточная структура" таблицы 4, В означает бейнит и Р означает перлит. Также следует отметить, что в таблице 4 значения, не входящие в объем притязаний настоящего изобретения, и значения, не относящиеся к превосходным свойствам, каждое обозначено подчеркиванием.

Как показано в таблице 4, в примерах настоящего изобретения хорошие оценки получены как для характеристик предела прочности при растяжении, так и степени раздачи отверстия. В частности, во всех примерах настоящего изобретения предел прочности при растяжении TS составляет 590 МПа или более, общее удлинение Е1 составляет 30% или более и степень раздачи отверстия λ составляет 60% или более, что приводит к хорошей оценке. Хорошая оценка получена и для химической обрабатываемости.

Напротив, в сравнительных примерах хорошая оценка не получена для одного или нескольких свойств по характеристикам предела прочности при растяжении, степени раздачи отверстия и химической обрабатываемости. Например, у стального листа "В" весьма низкий предел прочности на разрыв TS. Считается, что это происходит из-за слишком низкой температуры выдержки в процессе выдержки. У стального листа "F" низкая степень раздачи отверстия λ и низкая химическая обрабатываемость. Считается, что это происходит из-за слишком высокой температуры выдержки в процессе выдержки, и поэтому увеличивается размер зерна фазы остаточного аустенита и также увеличивается отношение сторон. У стального листа "G" низкая объемная доля мартенсита, и, следовательно, низкий предел прочности на разрыв TS. Считается, что это происходит из-за слишком короткого времени выдержки в процессе выдержки. У стального листа "Н" низкая объемная доля равноосного феррита, высокая объемная доля фазы остаточного аустенита и низкие общее удлинение Е1 и степень раздачи отверстия X. Считается, что это происходит из-за слишком высокой скорости первичного охлаждения в процессе первичного охлаждения. У стального листа "I" низкая объемная доля мартенсита, и, следовательно, низкий предел прочности на разрыв TS. Считается, что это происходит из-за слишком низкой скорости охлаждения в процессе вторичного охлаждения (скорость вторичного охлаждения). У стального листа "J" низкое общее удлинение Е1. Считается, что это происходит из-за слишком низкого нижнего предела температуры (температура конца вторичного охлаждения) в диапазоне температур при охлаждении в процессе вторичного охлаждения, и поэтому количество образующейся фазы остаточного аустенита небольшое. У стального листа "К" низкое общее удлинение Е1. Считается, что это происходит из-за слишком высокой конечной температуры вторичного охлаждения в процессе вторичного охлаждения, и поэтому количество образующейся фазы остаточного аустенита небольшое. У стального листа "L" низкое общее удлинение Е1. Считается, что это происходит из-за слишком короткого времени выдерживания в процессе выдерживания после вторичного охлаждения, и поэтому количество образующейся фазы остаточного аустенита небольшое.

Как описано выше, в соответствии с настоящим изобретением соответствующей корректировкой состава стали и контролем объемной доли равноосного феррита, объемной доли мартенсита, объемной доли фазы остаточного аустенита, среднего размера зерна фазы аустенита, отношения сторон фазы остаточного аустенита и т.п., можно получать высокопрочный холоднокатаный стальной лист с высокой формуемостью, который обладает превосходной способностью к деформации при отбортовке, а также хорошей пластичностью. В частности, можно получать высокопрочный холоднокатаный стальной лист с хорошей химической обрабатываемостью, при этом с пределом прочности на разрыв TS≥590 МПа, общим удлинением Е1≥30% и степенью раздачи отверстия Х≥60%. Кроме того, соответствующей корректировкой условий изготовления, способ изготовления вышеописанного высокопрочного холоднокатаного стального листа может осуществляться стабильно. Таким образом, в соответствии с настоящим изобретением, можно предложить высокопрочный холоднокатаный стальной лист с высокой пластичностью и превосходной способностью к деформации при отбортовке и способ изготовления высокопрочного холоднокатаного стального листа.

Высокопрочный холоднокатаный стальной лист настоящего изобретения является особенно подходящим для применения в качестве автомобильного стального листа, используемого, например, для внутренних панелей и внешних панелей кузова автомобиля. Применение высокопрочного холоднокатаного стального листа настоящего изобретения в качестве автомобильного стального листа может привести к снижению веса и упрочнению конструктивных и усиливающих деталей автомобиля, а также других конструктивных деталей машины, и может внести вклад в глобальное сохранение окружающей среды путем улучшения расхода топлива и обеспечения безопасности водителя и пассажиров. Однако применение высокопрочного холоднокатаного стального листа настоящего изобретения не ограничено автомобильным стальным листом.

Выше было описано осуществление настоящего изобретения. Однако настоящее изобретение не ограничивается описанием, составляющим часть раскрытия настоящего изобретения посредством осуществлений. То есть другие осуществления, примеры, технологические операции и т.п., которые выполнены на основе настоящего осуществления специалистами в данной области техники, все включены в объем настоящего изобретения. Например, в серии термических обработок (процесс отжига) в способе изготовления, описанном выше, оборудование и т.п. для применения термообработки стального листа особо не ограничены, пока выполняются условия термической обработки.

Изобретение относится к области металлургии, а именно к производству высокопрочного холоднокатаного стального листа. Лист выполнен из стали, содержащий в мас.%: 0,06-0,12 С, 0,4-0,8 Si, 1,6-2,0 Mn, 0,01-1,0 Cr, 0,001-0,1 V, 0,05 или менее Р, 0,01 или менее S, 0,01-0,5 растворимого алюминия (sol. Al) и 0,005 или менее N, остальное - железо и неизбежные примеси. Лист имеет структуру, включающую в объемных долях: полигональный феррит 50% или более, мартенсит 5-15, остаточный аустенит 1-5, бейнит или перлита, или оба - остальное. Средний размер зерна фазы остаточного аустенита составляет 10 мкм или менее, а отношение сторон фазы остаточного аустенита (аспектное отношение) составляет 5 или менее. 2 н. и 3 з.п. ф-лы, 4 табл., 2 пр.

1. Высокопрочный холоднокатаный стальной лист, содержащий в качестве компонентов состава следующий состав, в мас.%:

0,06-0,12 С, 0,4-0,8 Si, 1,6-2,0 Mn, 0,01-1,0 Cr, 0,001-0,1 V, 0,05 или менее Р, 0,01 или менее S, 0,01-0,5 растворимого алюминия (sol. Al) и 0,005 или менее N, остальное - железо и неизбежные примеси, при этом

в структуре металла объемная доля полигонального феррита составляет 50% или более, объемная доля мартенсита составляет 5-15%, объемная доля фазы остаточного аустенита составляет 1-5%, средний размер зерна фазы остаточного аустенита составляет 10 мкм или менее, а отношение сторон фазы остаточного аустенита составляет 5 или менее, причем остаточная структура состоит из бейнита или перлита, или из того и другого.

2. Высокопрочный холоднокатаный стальной лист по п.1, дополнительно содержащий компонент состава, в мас.%, по меньшей мере, один из 0,001-0,1 Ti, 0,001-0,1 Nb и 0,001-0,1 Zr.

3. Высокопрочный холоднокатаный стальной лист по п.1, дополнительно содержащий компонент состава, в мас.%, 0,01-0,5 Мо или 0,0001-0,0020 В, или оба.

4. Высокопрочный холоднокатаный стальной лист по п.2, дополнительно содержащий компонент состава, в мас.%, 0,01-0,5 Мо или 0,0001-0,0020 В или оба.

5. Способ изготовления высокопрочного холоднокатаного стального листа, включающий

обеспечение горячекатаного и холоднокатаного исходного стального материала, имеющего состав компонентов по одному из пп.1-4;

нагрев стального проката до первой температуры 750-870°С;

выдерживание нагретой стали при первой температуре в течение 10 секунд или более;

охлаждение выдержанной стали до температуры 600-700°С со средней скоростью охлаждения 20°С/с или менее;

охлаждение охлажденной стали до второй температуры 350-500°С со средней скоростью охлаждения 10°С/с или более;

выдерживание охлажденной стали при второй температуре в течение 10 секунд или более, и

охлаждение выдержанной стали до комнатной температуры.

| Кольцевая пружина | 1983 |

|

SU1193322A1 |

| Устройство для подачи фольги в печатно-позолотном прессе | 1985 |

|

SU1291448A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ХОЛОДНОКАТAНЫХ И ОТОЖЖЕННЫХ СТАЛЬНЫХ ЛИСТОВ И ЛИСТЫ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ | 2008 |

|

RU2437945C2 |

| ВЫСОКОПРОЧНЫЙ СТАЛЬНОЙ ЛИСТ С ПОКРЫТИЕМ ИЗ РАСПЛАВЛЕННОГО ЦИНКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2312162C2 |

Авторы

Даты

2014-06-10—Публикация

2012-10-29—Подача