ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к высокопрочному (например, предел прочности 980 МПа или более), гальванизированному горячим способом стальному листу с превосходной сгибаемостью, который используется для автомобильного конструкционного материала и подобного, и способу его получения.

УРОВЕНЬ ТЕХНИКИ

С целью улучшения эффективности использования топлива автомобиля и достижения аварийной безопасности предлагается применение стального листа с высокой прочностью при растяжении для рамной конструкции кузова машины, но с другой стороны, увеличение прочности материала ведет к снижению формуемости материала, и, следовательно, может требоваться, чтобы используемый стальной лист удовлетворял и высокой способности поддаваться обработке прессованием, и высокой прочности.

В высокопрочном стальном листе сталь с сохраненным (или остаточным) аустенитом, имеющая остаточный аустенит в структуре стали, как может быть известно, несмотря на высокую прочность, демонстрирует очень большое удлинение с использованием TRIP эффекта (transformation induced plasticity). Для того чтобы еще больше увеличить удлинение этой стали с остаточным аустенитом, например, патентный документ 1 раскрывает способ обеспечения равномерного удлинения путем регулирования двух типов феррита (бейнитного феррита и полигонального феррита), удерживая высокой долю фракции остаточного аустенита.

Между тем, в формовании высокопрочного стального листа, имеющего предел прочности 980 МПа или более, работа может часто осуществляться, в основном, формованием изгибом, но не формованием вытяжкой, которое преобладает при формовании низкопрочной листовой стали, имеющей предел прочности 440 МПа или менее. Подобно удлинению, улучшенная сгибаемость может требоваться также высокопрочной листовой стали.

известно, что V-образная сгибаемость соотносится с локальной пластичностью, и как способ для улучшения местной пластичности патентный документ 1 раскрывает способ получения структурной однородности и повышения прочности путем добавления компонента дисперсионного упрочнения к однофазному ферриту, а патентный документ 2 раскрывает способ получения подобным образом структурной однородности с помощью структуры, в основном, состоящей из бейнита.

К тому же, патентный документ 3 раскрывает высокопрочный, гальванизированный горячим способом, стальной лист высокой пластичности, содержащий в единицах объемной доли от 30 до 90% ферритной фазы, 5% или более бейнита, 10% или менее мартенсита, и от 5 до 30% фазы остаточного аустенита. Патентный документ 4 раскрывает высокопрочный, холоднокатаный стальной лист, в котором плотность дислокаций, содержащихся в стальном листе, составляет 8×1011 (дислокаций/мм2) или менее, и статическое/динамическое отношение (=FS2/FS1), как отношение между квазистатической прочностью (FS1) при скорости деформации 0,0067 (с-1) и динамической прочностью при скорости деформации 1000 (с-1) составляет 1,05 или более.

Однако в настоящее время требуются более высокая прочность и более высокая обрабатываемость также в случае высокопрочного стального листа, и не известен способ, способный удовлетворять этому требованию, и также обеспечивать и удлинение и V-образную сгибаемость на достаточно высоком уровне.

РЕЛЕВАНТНЫЕ ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ ПАТЕНТНЫЕ ДОКУМЕНТЫ

[Патентный документ 1] JP-A (Публикация японской нерассмотренной патентной заявки; KOKAI) № 2003-306746

[Патентный документ 2] JP-A № 4-88125

[Патентный документ 3] JP-A № 2005-133201

[Патентный документ 4] JP-A № 2002-30403

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМА, РЕШАЕМАЯ ИЗОБРЕТЕНИЕМ

Настоящее изобретение было создано для решения обычных проблем, и объектом настоящего изобретения является обеспечение высокопрочного, гальванизированного горячим способом стального листа, превосходного по удлинению и V-образной сгибаемости, причем изобретение является способом, выявленным из многих кропотливых исследований, чтобы улучшить V-образную сгибаемость стали с остаточным аустенитом, имеющей предел прочности 980 МПа или более, а также способ производства для этого.

СРЕДСТВА ДЛЯ РЕШЕНИЯ ПРОБЛЕМЫ

В результате ранних исследований авторы настоящего изобретения обнаружили, что повышение стабильности остаточного аустенита больше, чем когда-либо, путем придания остаточного напряжения сжатия к фазе остаточного аустенита может эффективно действовать на местную деформацию изгиба части с напряжением растяжения, внешней к изгибу, и части с напряжением сжатия внутри изгиба.

В результате дополнительного исследования, основанного на вышеупомянутом открытии, авторы настоящего изобретения дополнительно провели исследования, основанные на вышеизложенном выводе, в результате было найдено, что когда диаметр валка, усилие и число проходов в неоднократном изгибании во время обработки перестариванием (OA) (over-aging) оптимально регулируются, чтобы придать остаточное напряжение сжатия к фазе остаточного аустенита, можно получить достаточную эффективность в части удлинения и V-образной сгибаемости. Авторы настоящего изобретения провели дальнейшие исследования, основанные на вышеизложенном выводе, в результате было найдено, что когда регулирование условий в неоднократном изгибании во время обработки перестариванием соответствует регулированию до насыщения в аустенитной фазе и размере зерен, стабильность фазы остаточного аустенита может повышаться, а это может быть более эффективным для удлинения и V-образной сгибаемости.

Согласно знаниям и исследованиям авторов настоящего изобретения, механизм для обеспечения вышеописанного эффекта в настоящем изобретении может предполагаться следующим образом.

Итак, сталь с остаточным аустенитом может быть высокопрочным стальным листом, полученный путем регулирования ферритного превращения и бейнитного превращения во время отжига для повышения концентрации С в аустените, и тем самым сохранить аустенит в структуре стали продукта и, благодаря TRIP эффекту остаточного аустенита, проявлять большое удлинение. Однако из-за смешанной структуры, можно предположить, что такая сталь с остаточным аустенитом не является сталью превосходной по сгибаемости.

Тем временем, авторы настоящего изобретения провели различные исследования по способу получения желательной прочности при растяжении, пластичности, V-образной сгибаемости и способности к покрытию слоем металла путем осуществления в лаборатории плавки, горячей прокатки, холодной прокатки, отжига и горячей гальванизации различных сталей, варьирующихся по количествам C, Si и Mn, с попыткой достигнуть эффективного действия TRIP эффекта на сгибаемость.

В результате этих исследований было найдено, что когда определены не только различные компоненты, эффективные для вышеописанной цели, но и остаточное напряжение сжатия придается фазе остаточного аустенита, стабильность остаточного аустенита может повышаться больше, чем когда-либо, и, в то же время, может быть оказано эффективное действие на локальную деформацию изгиба части с напряжением при растяжении снаружи изгиба и части с напряжением сжатия внутри изгиба.

Авторы настоящего изобретения завершили настоящее изобретение, основанное на вышеприведенных открытиях. Настоящее изобретение может включать в себя, например, следующие варианты осуществления.

[1] Гальванизированный горячим способом стальной лист, который является листом, содержащим в % масс.,

C: от 0,10 до 0,4%,

Si: от 0,01 до 0,5%,

Mn: от 1,0 до 3,0%,

O: 0,006% или менее,

P: 0,04% или менее,

S: 0,01% или менее,

Al: от 0,01 до 3,0%,

N: 0,01% или менее, и

Si+Al≥0,5%, - остальное Fe и неизбежные примеси,

при этом стальной лист является высокопрочным, гальванизированным горячим способом стальным листом, содержащим в качестве основной фазы, в единицах объемной доли, 40% или более феррита и от 8 до 60% остаточного аустенита, а балансная структура состоит из какого-либо одного компонента или двух, или более компонентов из бейнита, мартенсита и перлита,

при этом из аустенита, аустенитное зерно, имеющее среднее остаточное напряжение σR, удовлетворяющее формуле (1), составляет 50% или более:

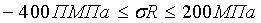

-400 МПа≤σR≤200 МПа (1)

и

при этом стальной лист имеет на его поверхности полученный способом горячей гальванизации слой, содержащий Fe в количестве менее чем 7% масс., остальное - Zn, Al и неизбежные примеси.

[2] Гальванизированный горячим способом стальной лист по [1], в котором средний размер зерен аустенита составляет 10 мкм или менее, средняя концентрация С в аустените составляет 0,7% или более и 1,5% или менее в % масс.

[3] Гальванизированный горячим способом стальной лист по [1] или [2], в котором среднее отношение ширины к длине относительно направления прокатки аустенитного зерна составляет от 0,5 до 0,95.

[4] Гальванизированный горячим способом стальной лист по [1] или [2], при этом стальной лист дополнительно содержит один компонент или два, или более компонентов из, в % масс.,

Mo: от 0,02 до 0,5,

Nb: от 0,01 до 0,10%,

Ti: от 0,01 до 0,20%,

V: от 0,005 до 0,10%,

Cr: от 0,1 до 2,0%,

Ca: от 0,0005 до 0,05%,

Mg: от 0,0005 до 0,05%,

РЗМ: от 0,0005 до 0,05%,

Cu: от 0,04 до 2,0%,

Ni: от 0,02 до 1,0%,

B: от 0,0003 до 0,007%.

[5] Способ получения гальванизированного горячим способом стального листа, который включает обработку стального материала, содержащего в % масс.,

C: от 0,10 до 0,4%,

Si: от 0,01 до 0,5%,

Mn: от 1,0 до 3,0%,

O: 0,006% или менее,

P: 0,04% или менее,

S: 0,01% или менее,

Al: от 0,1 до 3,0%,

N: 0,01% или менее, и

Si+Al≥0,5%, остальное - Fe и неизбежные примеси, посредством горячей прокатки с температурой сляба при прокатке в горячем состоянии 1100°C или более и температуре конечной прокатки 850-970°C,

охлаждения стального листа после горячей прокатки до температурной области 650°C или менее при 10-200°C/с в среднем, и сматывания его в температурном интервале 650°C или менее,

холодной прокатки стального листа при степени обжатия прокаткой 40% или более,

отжига стального листа путем установления такой максимальной температуры во время отжига, чтобы она была от 700 до 900°C, охлаждения стального листа до температурном интервале 350-550°C при средней скорости охлаждения 0,1-200°C/с, а затем выдерживания его в области температур в течение 1-1000 секунд, и

погружения стального листа после выдержки в температурном интервале в ванну для горячего гальванизации, и после обработки нанесением гальванического покрытия, проведения обработки для легирования при температуре 470-580°C,

при этом во время выдержки стального листа в температурном интервале 350-550°C стальной лист неоднократно сгибают, используя валок, имеющий диаметр валка 50-2000 мм, чтобы таким образом придать деформацию стальному листу, и, причем

продольное среднее напряжение, прикладываемое к стальному листу во время неоднократного изгибания, составляет от 2 до 50 МПа.

[6] Способ получения гальванизированного горячим способом стального листа по [5], в котором число проходов во время неоднократного изгибания составляет от 2 до 6.

ЭФФЕКТ ИЗОБРЕТЕНИЯ

Настоящее изобретение может обеспечить гальванизированный горячим способом стальной лист, имеющий высокую прочность и являющийся превосходным по пластичности и V-образной сгибаемости. Производство гальванизированного горячим способом стального листа по настоящему изобретению может быть относительно легким и может осуществляться стабильно. Следовательно, гальванизированный горячим способом стальной лист может оптимально использоваться особенно в качестве стального листа для современных автомобилей, который предназначается для достижения снижения веса. В результате, промышленное значение этого может быть удивительно высоким.

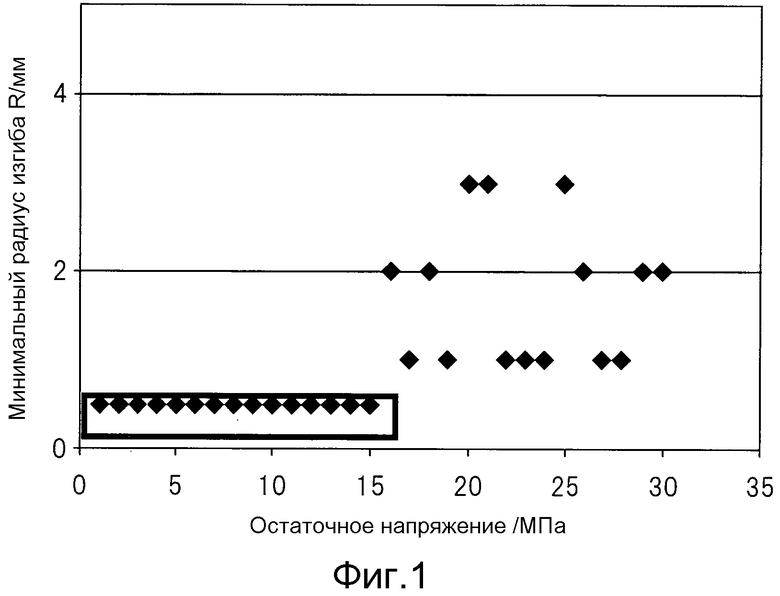

[Фигура 1] Фигура 1 представляет собой график, показывающий взаимосвязь между остаточным напряжением в фазе остаточного аустенита и минимальным радиусом изгиба R.

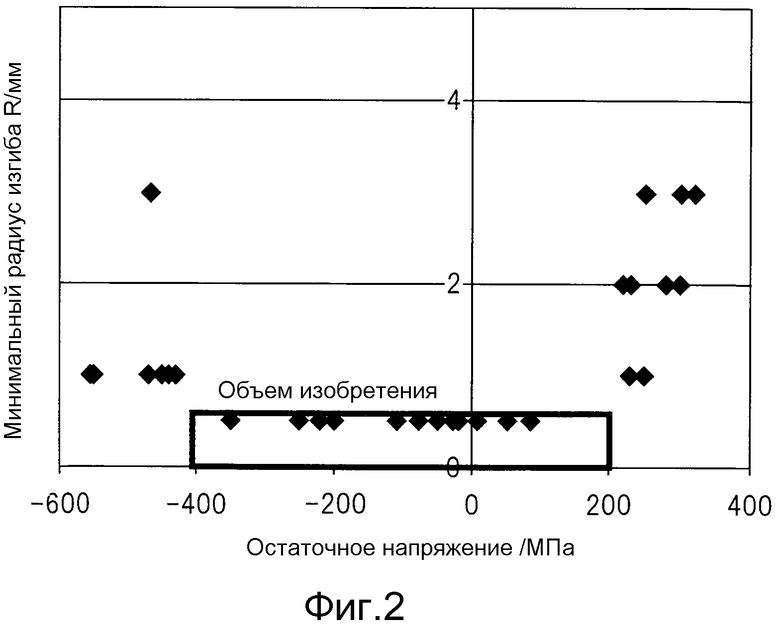

[Фигура 2] Фигура 2 представляет собой график, показывающий интервал, где среднее остаточное напряжение σR аустенитного зерна удовлетворяет формуле (1).

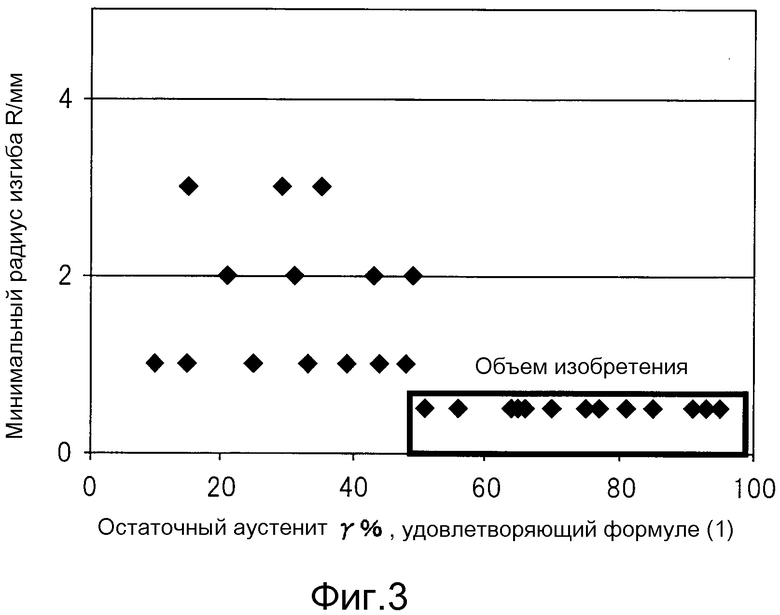

[Фигура 3] Фигура 3 представляет собой график, показывающий взаимосвязь между процентным содержанием аустенитного зерна, удовлетворяющего формуле (1), и минимальным радиусом изгиба R.

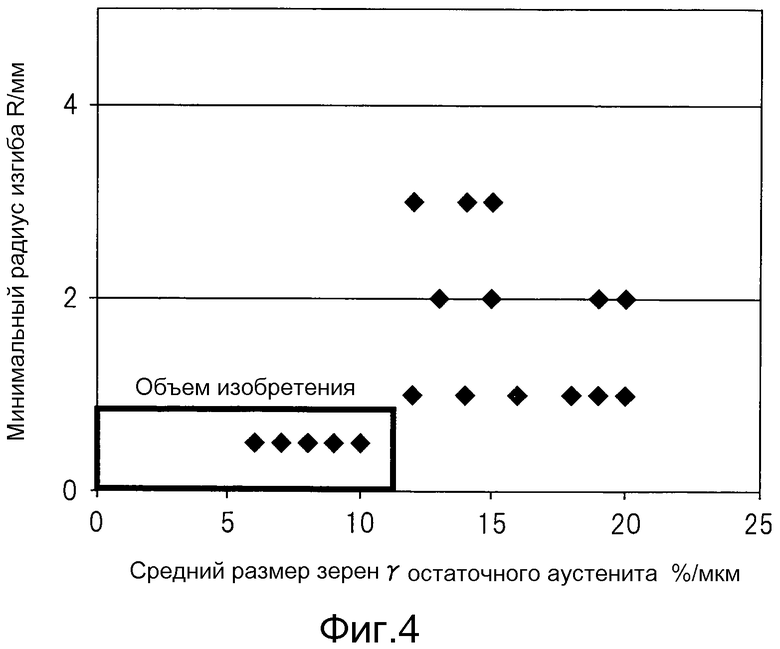

[Фигура 4] Фигура 4 представляет собой график, показывающий взаимосвязь между средним размером зерна остаточного аустенита и минимальным радиусом изгиба R.

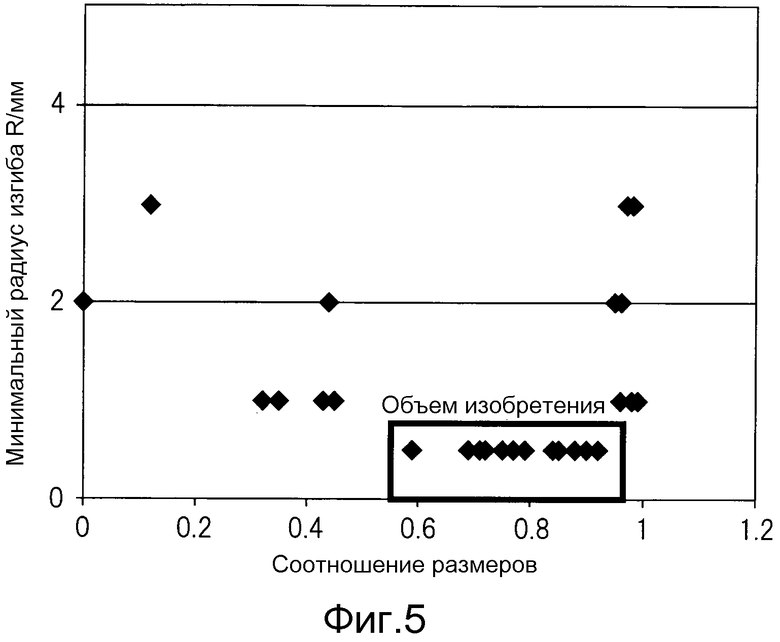

[Фигура 5] Фигура 5 представляет собой график, показывающий взаимосвязь между отношением размеров зерна остаточного аустенита и минимальным радиусом изгиба R.

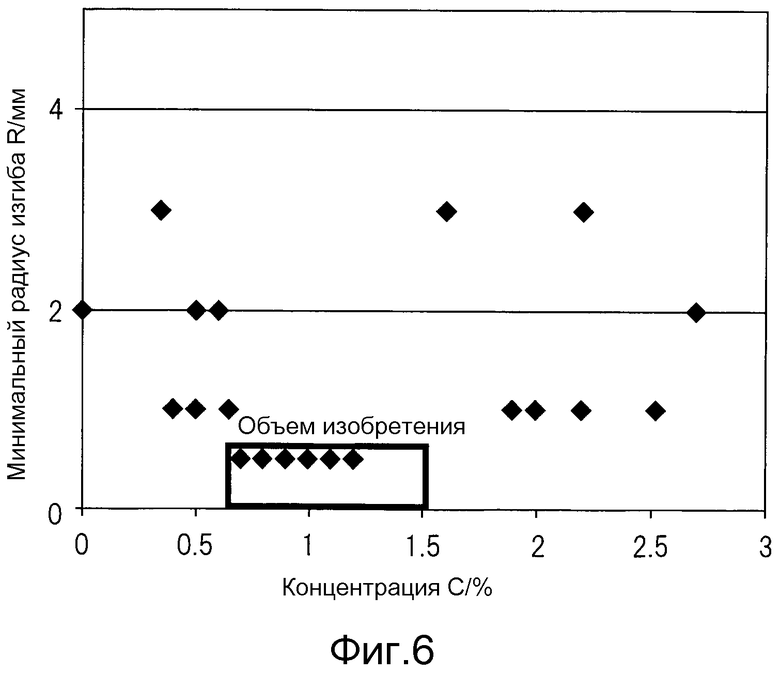

[Фигура 6] Фигура 6 представляет собой график, показывающий взаимосвязь между концентрацией С и минимальным радиусом изгиба R.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Высокопрочный тонкий стальной лист по настоящему изобретению может быть результатом внимания, сфокусированного на повышении стабильности фазы остаточного аустенит в стали с остаточным аустенитом. Настоящее изобретение успешно выполнили, как описано выше, основываясь на выводе, что путем регулирования остаточного напряжения и отношения размеров фазы остаточного аустенита может быть увеличена стабильность до предела и может удовлетворяться на высоком уровне все из прочности, удлинения и V-образной сгибаемости.

Структура в гальванизированном горячим способом стальном листе по настоящему изобретению должна главным образом состоять из ферритной фазы и бейнитной фазы, и содержать 3% или более фазы остаточного аустенита. В случае намерения достигнуть более высокой прочности, структура может содержать мартенсит, но если структура не состоит в основном из ферритной фазы и бейнитной фазы, то удлинение, вероятно, может значительно уменьшиться.

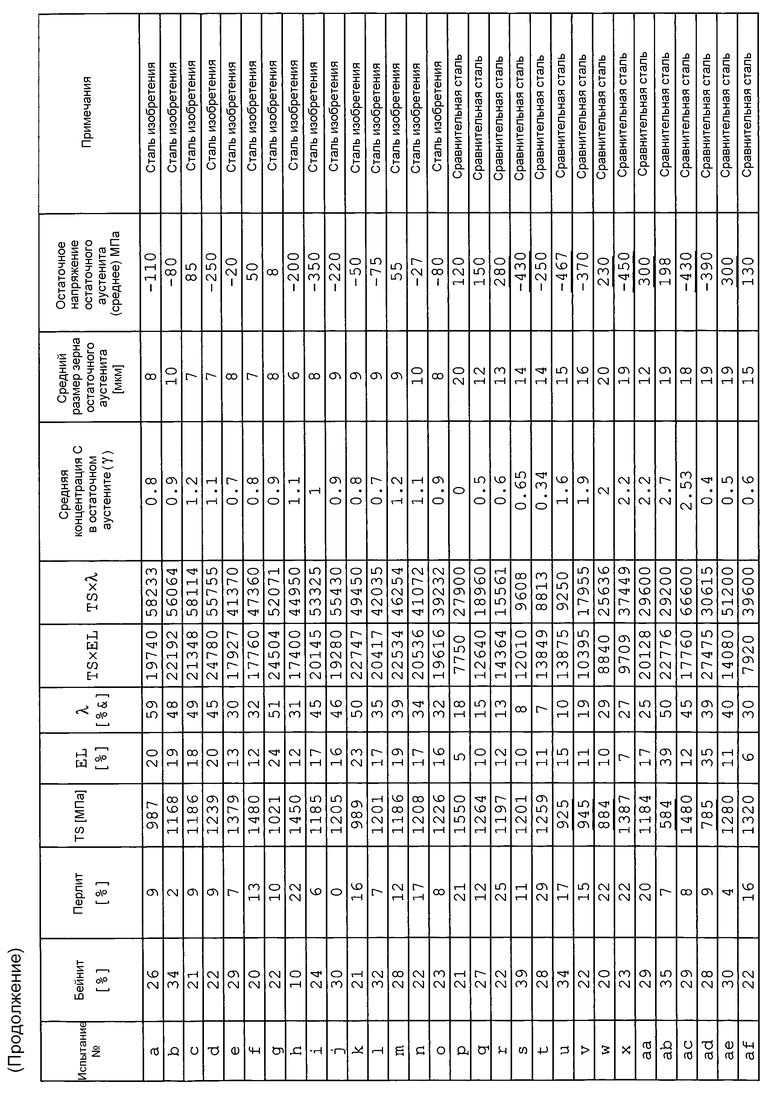

Остаточное напряжение в фазе остаточного аустенита может быть одним из наиболее важных факторов по настоящему изобретению. Как показано на фигуре 1, когда остаточное напряжение в фазе остаточного аустенита меньше, в частности, составляет 15 МПа или менее, минимальный радиус изгиба R может становиться наименьшим. Остаточное напряжение сжатия может быть придано отдельным зернам остаточного аустенита в технологическом процессе, посредством чего можно замедлить мартенситное превращение во время работы, в результате, может повыситься стабильность всей фазы.

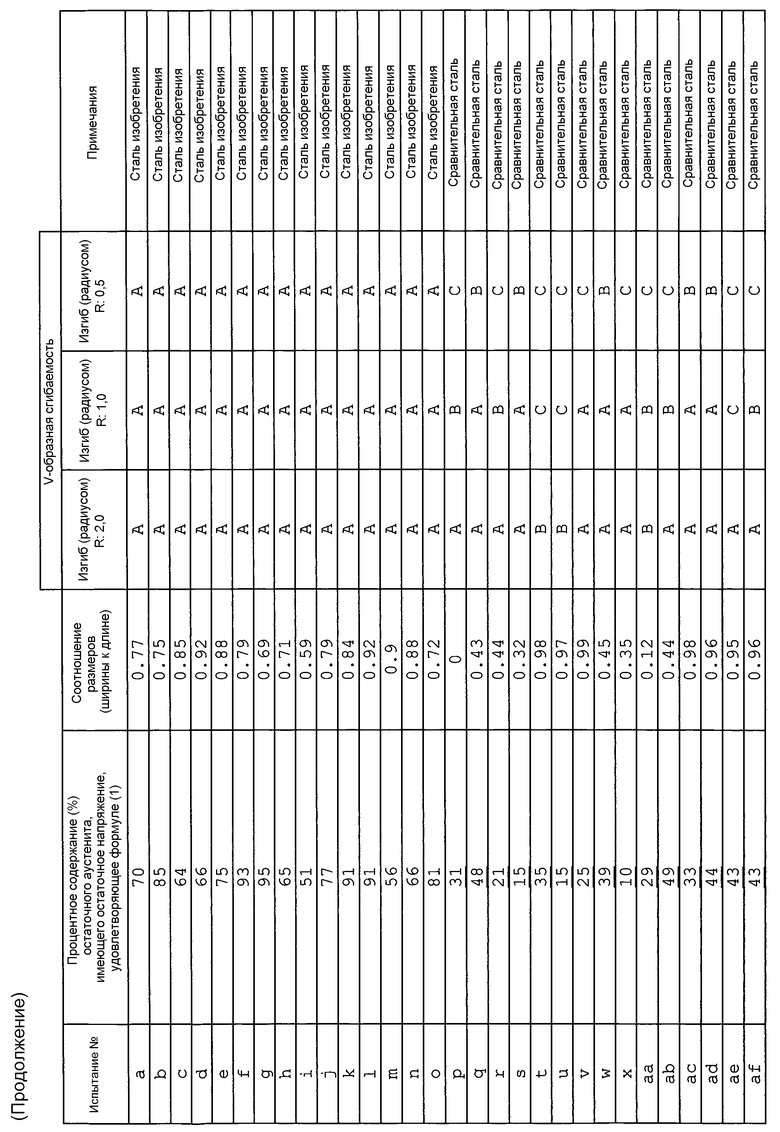

Для того чтобы достигнуть этого эффекта, как показано на фигуре 2, Σr может становиться минимальной в интервале, если среднее остаточное напряжение σR аустенитного зерна удовлетворяет формуле (1). К тому же, как показано на фигуре 3, когда аустенитное зерно, удовлетворяющее формуле (1), составляет 50% или более, то минимальный радиус изгиба может стабильно становиться наименьшим.

-400 МПа≤σR≤200 МПа (1)

Методом измерения процентного содержания остаточного аустенита может быть любой метод, если он является методом измерения, гарантирующим точность, но, например, измерение проводили на поверхности, сформированной химическим полированием до ¼ толщины от поверхностного слоя образца материала листа, и остаточный аустенит количественно определяли из интегральных интенсивностей от плоскостей (200) и (211) феррита, и интегральных интенсивностей от плоскостей (200), (220) и (311) аустенита, которые измеряли с помощью монохроматического излучения MoKα. Методом измерения σR может быть любой метод, если он является методом измерения, где гарантирована точность при условии получения точного остаточного напряжения, но в настоящем изобретении на поверхности, сформированной химическим полированием до ¼ толщины от поверхностного слоя образца материала листа, измерение остаточного напряжения произвольных 50 зерен остаточного аустенита может быть тщательно выполнено методом измерения напряжения, использующим высокоточное излучение рентгеновской дифракции с лучевой системой 5 мкмφ, и посредством этого может быть получено процентное содержание зерен остаточного аустенит, попадающее в интервал (1).

В настоящем изобретении средний размер зерна остаточного аустенита может быть предпочтительно 10 мкм или менее. Как показано на фигуре 4, если средний размер зерна превышает 10 мкм, то дисперсия фазы остаточного аустенит может огрубляться, а TRIP эффект может не приводиться в действие полностью, вызывая уменьшение удлинения. Здесь, методом измерения среднего размера зерна (среднего диаметра эквивалентной окружности) может быть любой метод, если он является методом измерения, гарантирующим точность, но, например, стальной лист в сечении в направлении прокатки или в сечении, перпендикулярном к направлению прокатки, травили реагентом ниталем, а размер зерна количественно определяли наблюдением посредством оптического микроскопа при увеличении в 500 раз.

К тому же, как показано на фигуре 5, когда отношение ширины к длине зерна остаточного аустенит составляет от 0,5 до 0,95 относительно направления прокатки, минимальный радиус изгиба преимущественно становится наименьшим. Если это отношение размеров превышает 0,95 или менее чем 0,5, то стабильность остаточного аустенита может меняться во время изгибающей деформации. Здесь, методом измерения отношения размеров может быть любой метод, если он является методом измерения, гарантирующим точность, но, например, стальной лист в сечении в направлении прокатки или в сечении, перпендикулярном к направлению прокатки, травили реагентом ниталем, и средний размер зерна количественно определяли наблюдением посредством оптического микроскопа при увеличении в 500 раз, размер зерна в направлении прокатки и размер зерна в направлении, перпендикулярном прокатке, измеряли на 30 зернах остаточного аустенита с помощью программного обеспечения для обработки изображений, чтобы определить отношение размеров, а их среднюю величину брали как характерный показатель материала.

Средняя концентрация С остаточного аустенита может также значительно способствовать стабильности остаточного аустенита. Как показано на фигуре 6, если средняя концентрация С составляет менее чем 0,7% в % масс., то стабильность остаточного аустенита может чрезвычайно уменьшаться и, следовательно, TRIP эффект не может быть эффективно приведен в действие, приводя к ухудшению удлинению. С другой стороны, даже если концентрация превышает 1,5%, то не только улучшающий удлинение эффект может достигать предельного значения, но могут увеличиваться затраты на производство. По этой причине концентрация может предпочтительно составлять от 0,7 до 1,5%. Здесь, методом измерения концентрации С может быть любой метод, если он является методом измерения, где гарантирована точность при условии точного получения разрешенной концентрации, но, например, концентрация С может быть получена путем использования рентгенофлуоресцентного метода микрозондового анализа с СЭМ (FE-SEM-attached EPMA) и тщательного измерения концентрации с шагом 0,5 мкм и менее.

Далее описываются причины для ограничения по компонентам стального листа. В связи с этим "%" означает масс. %

С:

С может быть элементом, способным повышать прочность стального листа. Однако если его содержание составляет менее чем 0,1%, то может быть затруднительным удовлетворять и предел прочности 980 МПа или более, и обрабатываемость. С другой стороны, если содержание превышает 0,40%, то едва ли может быть обеспечена свариваемость методом точечной сварки. По этой причине устанавливается, что интервал содержания С должен быть от 0,1 до 0,40% или менее. Содержание С может быть предпочтительно от 0,13 до 0,3, более предпочтительно от 0,19 до 0,28.

Si:

Si может быть легирующим (или упрочняющим) элементом и может быть эффективным в повышении прочности стального листа. К тому же, этот элемент может подавлять выделение цементита и, в свою очередь способствует стабилизации остаточного аустенита, и, следовательно, его добавка может быть обязательной. Если его содержание составляет менее чем 0,01%, то эффект повышения прочности может быть малым. С другой стороны, если содержание превышает 0,5%, то обрабатываемость может снизиться. По этой причине, устанавливается, что содержание Si должно быть от 0,01 до 0,5%. Содержание Si может быть предпочтительно от 0,2 до 0,5%, более предпочтительно от 0,1 до 0,45%.

Mn:

Mn может быть легирующим элементом и может быть эффективным в повышении прочности стального листа. Однако если его содержание составляет менее чем 1,0%, то может быть затруднительным получать предел прочности 980 МПа или более. С другой стороны, если содержание является большим, то может промотироваться совместная ликвация с P или S, чтобы вызвать существенное ухудшение обрабатываемости, и, следовательно, предписан верхний предел 3,0%. По этой причине, устанавливается, что содержание Mn должно быть от 1,0-3,0%. Содержание Mn может быть предпочтительно от 1,0 до 2,8%, более предпочтительно от 1,0 до 2,8%.

О:

О может образовывать оксид и ухудшать удлинение, сгибаемость или раздачу отверстия, и, следовательно, добавляемое количество этого элемента должно оставаться низким. Наряду с прочим, оксид часто может существовать как включение и, когда оксид присутствует, в обрубленной поверхности кромки или поверхности, обработанной резкой, может образоваться дефект с надрезом или грубая язвина на торцевой поверхности, что может привести к концентрации напряжений во время раздачи отверстия или жесткой обработки и служить как источник трещинообразования, приводя к значительному ухудшению раздачи отверстия или сгибаемости. Если содержание О превышает 0,006%, то вышеописанная тенденция может быть заметной, и, следовательно, содержание О определяется верхним пределом 0,006% или менее. То есть, О ограничивается как примесь до 0,006% или менее. Верхний предел содержания О может предпочтительно быть 0,005% или менее, более предпочтительно 0,004% или менее. С другой стороны, содержание О менее чем 0,0001% может быть экономически невыгодным из-за того, что влечет за собой избыточный рост расходов, и, следовательно, эта величина может быть по существу нижним пределом.

P:

P может сегрегировать в центре толщины стального листа и вызывать охрупчивание сварной детали. Если его содержание превышает 0,04%, может иметь место значительное охрупчивание сварной детали, и, следовательно, отвечающий требованиям диапазон содержаний определяется 0,04 или менее. То есть, P ограничивается до 0,04% или менее. Содержание P может быть предпочтительно 0,03% или менее, более предпочтительно 0,025% или менее. Нижний предел содержания P может особенно не ограничиваться, но содержание менее 0,0001% может быть экономически не выгодно, и, следовательно, эта величина может устанавливаться предпочтительно как нижний предел.

S:

S может неблагоприятно влиять на свариваемость и технологичность во время литья и горячей прокатки. По этой причине, верхним пределом ее содержания устанавливается 0,01% или менее. То есть, S ограничивается как примесь до 0,01 или менее. Содержание S может быть предпочтительно 0,004% или менее, более предпочтительно 0,003% или менее. Нижний предел содержания S может особенно не ограничиваться, содержание менее чем 0,0001% может быть экономически не выгодно, и, следовательно, эта величина может устанавливаться предпочтительно как нижний предел. Вдобавок, поскольку S может связываться с Mn с образованием крупнозернистого MnS и ухудшением сгибаемости или расширяемости отверстия, содержание этого элемента должно устанавливаться по возможности более низким.

Al:

Al может способствовать образованию феррита для улучшения пластичности и, следовательно, может добавляться. Этот элемент может также использоваться как раскисляющий агент. Если его содержание составляет менее чем 0,1%, то действие элемента может быть недостаточным. С другой стороны, его избыточная добавка может вести к увеличению числа крупнозернистых включений на основе Al и вызывать ухудшение расширяемости отверстия или вызывать поверхностные дефекты. По этой причине, верхний предел содержания Al устанавливается 3,0%. Содержание Al может предпочтительно быть от 0,1 до 2,9%, более предпочтительно от 0,15 до 2,9%.

В настоящем изобретении (Al+Si) устанавливают 0,5% или более. (Al+Si) может предпочтительно быть 0,5-4,0%, более предпочтительно 0,51-3,5%.

N:

N может образовывать крупнозернистый нитрид, чтобы ухудшить сгибаемость и раздачу отверстия и, следовательно, его добавляемое количество должно сохраняться низким. Если содержание N превышает 0,01%, то вышеописанное стремление может быть заметным, и, следовательно, диапазон содержания N устанавливается 0,01% или менее. N азот может быть причиной образования газовой раковины во время сварки, и, соответственно, содержание N может быть меньше. Содержание азота может быть предпочтительно 0,005% или менее, более предпочтительно 0,004 или менее. Хотя эффект, соответствующий настоящему изобретению может достигаться без особенного ограничения нижнего предела, содержание N менее чем 0,0005% может вызывать большое повышение производственных расходов, и, следовательно, эта величина по существу может быть нижним пределом.

Mo:

Мо может быть легирующим элементом и может иметь большое значение в улучшении способности к закалке. Однако если его содержание составляет менее чем 0,02%, то эти эффекты могут не достигаться, и, следовательно, предписывается нижний предел 0,02%. Напротив, содержание этого элемента сверх 0,5% может оказать негативное влияние на технологичность во время производства и горячей прокатки, и, следовательно, предписывается верхний предел 0,5%.

Nb:

Nb может быть легирующим элементом и может способствовать повышению прочности стального листа путем дисперсионного упрочнения, мелкозернистого упрочнения посредством подавления роста кристаллического зерна феррита, а также дислокационного упрочнения посредством подавления рекристаллизации. Если его добавляемое количество составляет менее чем 0,01%, то эти эффекты могут не достигаться, и, следовательно, предписывается нижний предел 0,01%. Если этот элемент содержится сверх 0,1%, то количество выделившегося карбонитрида может увеличиваться, чтобы ухудшить формуемость, и, следовательно, предписывается верхний предел 0,1%.

Ti:

Ti может быть легирующим элементом и может способствовать повышению прочности стального листа путем дисперсионного упрочнения, мелкозернистого упрочнения посредством подавления роста кристаллического зерна феррита, а также дислокационного упрочнения посредством подавления рекристаллизации. Если его добавляемое количество составляет менее чем 0,01%, то могут не достигаться эти эффекты, и, следовательно, предписывается нижний предел 0,01%. Если этот элемент содержится сверх 0,2%, то количество выделившегося карбонитрида может увеличиваться, чтобы ухудшить формуемость, и, следовательно, предписывается верхний предел 0,2%.

V:

V может быть легирующим элементом и может способствовать повышению прочности стального листа путем дисперсионного упрочнения, мелкозернистого упрочнения посредством подавления роста кристаллического зерна феррита, а также дислокационного упрочнения посредством подавления рекристаллизации. Если его добавляемое количество составляет менее чем 0,005%, то могут не достигаться эти эффекты, и, следовательно, предписывается нижний предел 0,005%. Если этот элемент содержится сверх 0,1%, то количество выделившегося карбонитрида может увеличиваться, чтобы ухудшить формуемость, и, следовательно, предписывается верхний предел 0,1%. Содержание V может быть предпочтительно от 0,005 до 0,4%, более предпочтительно от 0,005 до 0,3%.

Cr:

Cr может быть легирующим элементом и, в то же время, иметь большое значение в улучшении способности к закалке. Однако если его содержание составляет менее чем 0,1%, то эти эффекты могут не достигаться, и, следовательно, предписывается нижний предел 0,1%. Напротив, содержание этого элемента сверх 2,0% может оказать негативное влияние на технологичность во время производства и горячей прокатки, и, следовательно, предписывается верхний предел 2,0%.

Один компонент или два, или более компонентов, выбранных из Ca, Mg и РЗМ, могут быть добавлены в суммарном количестве 0,0005-0,04%. Ca, Mg и РЗМ могут быть элементом, используемым для раскисления, и может быть предпочтительно, что содержатся один компонент или два, или более компонентов в суммарном количестве 0,0005 или более. Здесь РЗМ является редкоземельным металлом. Однако, если суммарное количество Ca, Mg и РЗМ превышает 0,05%, то может вызываться ухудшение технологичности при формовке. По этой причине устанавливается, что их суммарное содержание должно быть от 0,0005 до 0,05%.

Между прочим, в настоящем изобретении РЗМ можно добавлять в форме миш-металла во многих случаях, и это может быть случай, в котором комбинация элементов в лантаноидном семействе содержится вдобавок к La и Ce. Даже если такие элементы в лантаноидном семействе, кроме La и Ce, содержатся как неизбежные примеси, то могут выявляться эффекты согласно настоящему изобретению. В связи с этим, эффекты согласно настоящему изобретению могут вызываться, даже когда добавляют металлические La и Ce.

Cu:

Cu может быть легирующим элементом и, в то же время, может иметь большое значение в улучшении способности к закалке. К тому же, Cu может улучшать способность расплавленного металла к смачиванию или промотировать реакцию легирования, и, следовательно, может добавляться. Однако если ее содержание менее чем 0,04, то эти эффекты могут не достигаться, и, следовательно, предписывается нижний предел 0,04%. Напротив, содержание этого элемента сверх 2,0% может оказать негативное влияние на технологичность во время производства и горячей прокатки, и, следовательно, предписывается верхний предел 2,0%.

Ni:

Ni может быть легирующим элементом и, в то же время, может иметь большое значение в улучшении способности к закалке. К тому же, Ni может улучшать способность расплавленного металла к смачиванию или промотировать реакцию легирования, и, следовательно, может добавляться. Однако если его содержание составляет менее чем 0,02%, эти эффекты могут не достигаться, и, следовательно, предписывается нижний предел 0,02%. Напротив, содержание этого элемента сверх 1% может оказывать негативное влияние на технологичность во время производства и горячей прокатки, и, следовательно, предписывается верхний предел 1,0%.

Добавление В в количестве 0,0003% или более может быть эффективным в упрочнении границы зерна или повышении прочности стального материала, но если добавляемое количество превышает 0,07%, не только эффект может достигать предельного значения, но также и технологичность во время горячей прокатки может снизиться, и, следовательно, предписывается верхний предел 0,07%.

Далее, структура стального материала может быть описана ниже.

В стальном листе согласно настоящему изобретению феррит используется в качестве основной фазы, а остаточный аустенит с объемной долей 8% или более диспергирован в нем, чтобы тем самым сохранить предел прочности 980 МПа или более. Таким образом, стальной лист должен содержать остаточный аустенит. Как форма феррита, может использоваться игольчатый феррит, кроме полигонального феррита. Причиной того, почему феррит используют как основную фазу, может быть то, что путем образования основной фазы из феррита с большой пластичностью может быть улучшена пластичность. Если содержание ферритной фазы, как основной фазы, составляет менее 40%, то может не сохраняться достаточная пластичность, а стальной лист может быть не пригоден к практическому использованию. По этой причине, объемная доля феррита как основной фазы устанавливается 40% или более.

Остаточный аустенит содержится как вторая фаза, посредством чего повышение прочности и большее улучшение пластичности может достигаться одновременно. Если его объемная доля составляет менее чем 8%, то вышеприведенный эффект может едва получаться, и, следовательно, предписывается нижний предел менее, чем 8%. Причиной того, почему верхним пределом устанавливается 60% или менее, является то, что из-за того, если его объемная доля превышает 60%, объемная доля фазы феррита, как основной фазы, может стать менее чем 40%, а достаточной пластичности может не сохраниться. Бейнитная структура может использоваться для стабилизации остаточного аустенита, и, следовательно, может неизбежно содержаться. Для дополнительного повышения прочности может содержаться мартенсит.

Что касается описанных выше фаз микроструктуры, феррита, мартенсита, бейнита, аустенита, перлита и балансной структуры, то идентификация, наблюдение за существующим местоположением, а также измерение отношения площадей может быть осуществлено с использованием реагента ниталь и реагента, раскрытого в JP-A №. 59-219473, для травления стального листа в сечении в направлении прокатки или сечении в направлении, перпендикулярном к направлению прокатки и осуществляя количественное определение с помощью наблюдения через оптический микроскоп при увеличении в 1000 раз, и сканирующие и трансмиссионные электронные микроскопы при увеличении в 1000-100000 раз. После наблюдения 20 или более полей зрения для каждого может быть определена относительная площадь каждой структуры точечным способом подсчета или анализом изображения.

Способ получения высокопрочного, гальванизированного горячим способом стального листа с превосходной адгезией покрытия согласно настоящему изобретению описывается ниже.

Сляб перед горячей прокаткой может быть подвергнут воздействию нормальной горячей прокатки после непрерывного литья.

Например, сляб после непрерывного литья имеет 1100°C или более непосредственно или посредством повторного нагрева. При температуре менее чем вышеуказанная температура может получаться в результате недостаточная гомогенизация, чтобы вызвать снижение прочности и V-образной сгибаемости.

Затем сляб прокатывают в горячем состоянии при температуре конечной прокатки 850-970°C. Если температура конечной прокатки составляет менее чем 850°C, то прокатка может быть прокаткой в двухфазной (α+γ) области, и прокатываемость может ухудшиться, тогда как, если температура чистовой прокатки превышает 970°C, размер аустенитного зерна может укрупниться и доля ферритной фазы может стать малой, вызывая уменьшение пластичности.

Затем сляб охлаждают до температурной области 650°C или менее при 10-200°C/с в среднем, и затем сматывают при температуре 650°C или менее. Если скорость охлаждения меньше, чем вышеприведенный интервал, или температура смотки превышает вышеприведенный интервал, то может получаться перлитная фаза, которая значительно ухудшает сгибаемость. Если средняя скорость охлаждения превышает 200°C/с, то эффект подавления перлита может достигать предельного значения, и температура конечного момента охлаждения может значительно меняться, затрудняя гарантирование стабильного качества материала. По этой причине, скорость охлаждения устанавливается 200°C/с или менее.

После травления, материал образца может быть подвергнут воздействию холодной прокатки на 40% и более. Если обжатие прокаткой составляет менее чем этот интервал, то рекристаллизация или обратное превращение во время отжига могут быть подавлены, чтобы вызвать уменьшение удлинения.

Устанавливается, что максимальная температура во время отжига должна быть от 700 до 900°C. Если максимальная температура составляет менее 700°C, то рекристаллизация ферритной фазы во время отжига может замедляться, чтобы вызывать уменьшение удлинения. С другой стороны, при температуре сверх вышеуказанной температуры, доля мартенсита может увеличиваться, чтобы вызывать ухудшение удлинения.

Для того чтобы зафиксировать (заморозить) структуру и эффективно провести бейнитное превращение во время охлаждения после обработки выдерживанием при определенной температуре на этапе отжига, скорость охлаждения может быть предпочтительно более высокой. В связи с этим, если скорость охлаждения составляет менее чем 0,1°C/с, превращение не может регулироваться, тогда как, даже если скорость охлаждения превышает 200°C/с, то эффект может достигать предельного значения, и, вдобавок, может значительно ухудшаться температурная регулируемость конечного момента охлаждения, которая является наиболее важной для получения остаточного аустенита. По этой причине, скорость охлаждения после отжига может быть предпочтительно от 0,1 до 200°C/с в среднем. Скорость охлаждения в среднем может быть более предпочтительно от 1,2 до 14°C/с, еще более предпочтительно от 1,8 до 11°C/с.

Температура конечного момента охлаждения и последующей выдержки или оставления для остывания могут быть важным аспектом для регулирования получения бейнита и определения концентрации С остаточного аустенита. Если температура конечного момента охлаждения составляет менее чем 350°C, то большое количество мартенсита может получаться, что избыточно повышает прочность стали и, вдобавок, может быть затруднительным сохранить аустенит, в результате, удлинение может ухудшиться в максимально большой степени. С другой стороны, если температура конечного момента охлаждения превышает 550°C, то бейнитное превращение может замедляться и, вдобавок, может иметь место получение цементита во время выдержки или остывания, что уменьшает насыщение С в остаточном аустените. По этой причине, температура прекращения охлаждения или оставление до температуры остывания, когда остаточный аустенит, имеющий высокую концентрацию С, может получаться в количестве 8% или более, может составлять предпочтительно от 350 до 550°C.

Выдерживание или время оставления для остывания может быть предпочтительно более длительным с точки зрения насыщения углеродом остаточного аустенита. Если время составляет менее 1 секунды, то бейнитное превращение может происходить недостаточно, и может получаться недостаточное обогащение С. С другой стороны, если время превышает 1000 секунд, то может получаться цементит в аустенитной фазе и, в свою очередь, концентрация С может вероятно уменьшаться. По этой причине может быть предпочтительно устанавливать, чтобы время выдерживания или оставления для остывания было от 1 до 1000 секунд. Время выдерживания или оставления для остывания может быть предпочтительно от 110 до 800 секунд, более предпочтительно от 150 до 400 секунд.

Остаточное напряжение в аустенитной фазе и соотношение размеров зерна остаточного аустенита могут регулироваться путем оптимального регулирования диаметра валка, усилия и число проходов в неоднократном изгибании во время выдерживания (во время обработки перестариванием OA (over-aging), но когда температуру обработки перестариванием устанавливают так, чтобы она была от 350 до 550°C, то все из следующих требований должны быть удовлетворены. Диаметр валка может быть предпочтительно меньше, для того чтобы придать определенную деформацию. Однако если диаметр валка составляет 50 мм или менее, то может уменьшаться жесткость валка и не может придаваться стабильная деформация. С другой стороны, если диаметр валка превышает 2000 мм, площадь контакта поверхности может увеличиваться, делая невозможным придавать локально большую деформацию. По этой причине диаметр валка может быть предпочтительно от 50 до 2000 мм. Нижним пределом может быть более предпочтительно 350 мм или более, а верхним пределом может быть предпочтительно 1000 мм или менее.

К тому же, натяжение может регулироваться продольной средней нагрузкой, которая является величиной, полученной делением усилия на площадь сечения листа (толщина листа х ширина листа) и может быть важной величиной для определения соотношения размеров в продольном направлении, но если прочность (TS) стального листа, когда устанавливается температура перестаривания от 350 до 550°C, превышает 50%, то опасность разрушения может увеличиваться. Поскольку прочность стали с 980 МПа при 350°C может быть примерно 100 МПа, усилие (продольное среднее напряжение) может составлять предпочтительно 50 МПа или менее. Это натяжение (продольное среднее напряжение) может составлять 45 МПа или менее,

более предпочтительно 40 МПа или менее. Нижний предел может быть конкретно предписан, но учитывая проходимость стального листа, особенно, изгибающегося, натяжение может составлять предпочтительно 2 МПа или более, более предпочтительно 10 МПа или более.

Что касается числа проходов, то большое число проходов может увеличивать возникновение сгибания/разгибания и облегчать регулировку остаточного напряжения, но эффект может быть малым за один проход. По этой причине, обычно могут быть предпочтительны 2 прохода или более. Число возникновений сгибания может предпочтительно составлять 6 проходов или менее, более предпочтительно 5 проходов или менее.

Затем стальной лист погружают в ванну горячей гальванизации. В способе по настоящему изобретению обработка легированием осуществляется после погружения. В это время обработка легированием слоя покрытия осуществляется при 470-580°C. При температуре ниже чем этот интервал, легирование может быть недостаточным, несмотря на то, что при температуре, превышающей вышеприведенный интервал, может иметь место избыточное легирование и устойчивость к коррозии может значительно ухудшаться.

ПРИМЕРЫ

Ниже в этом документе, настоящее изобретение может быть описано более подробно ниже со ссылкой на примеры.

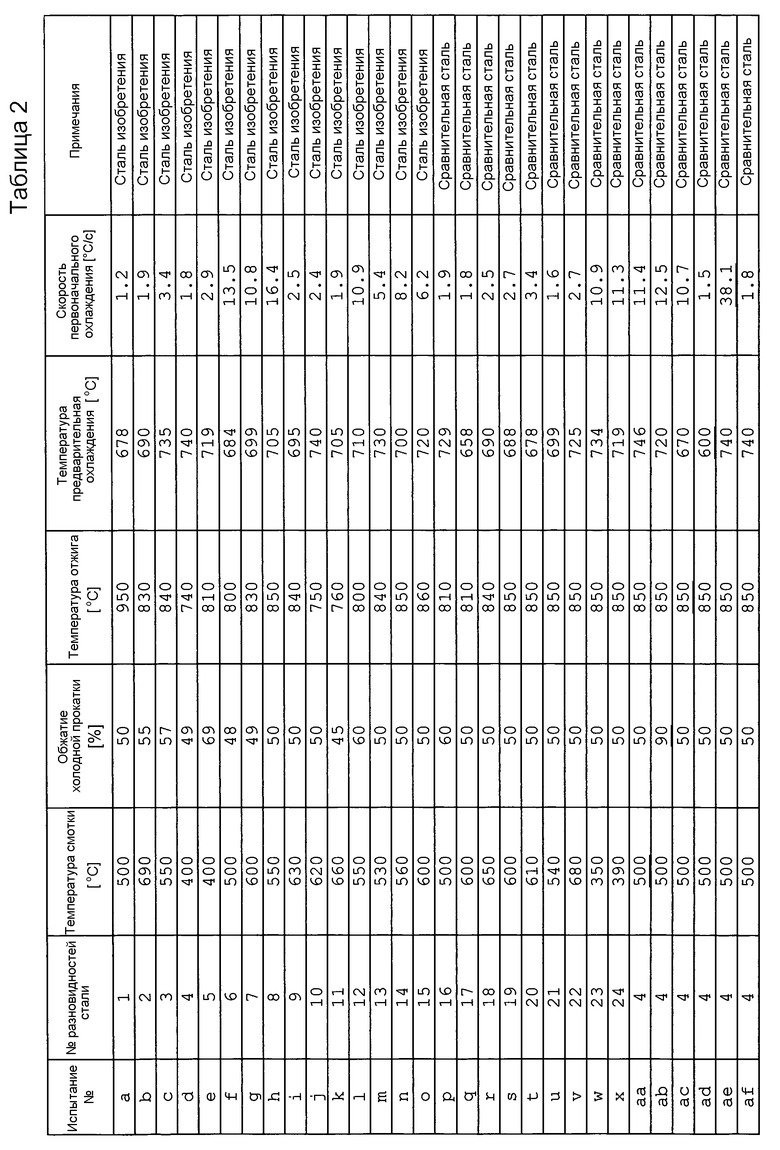

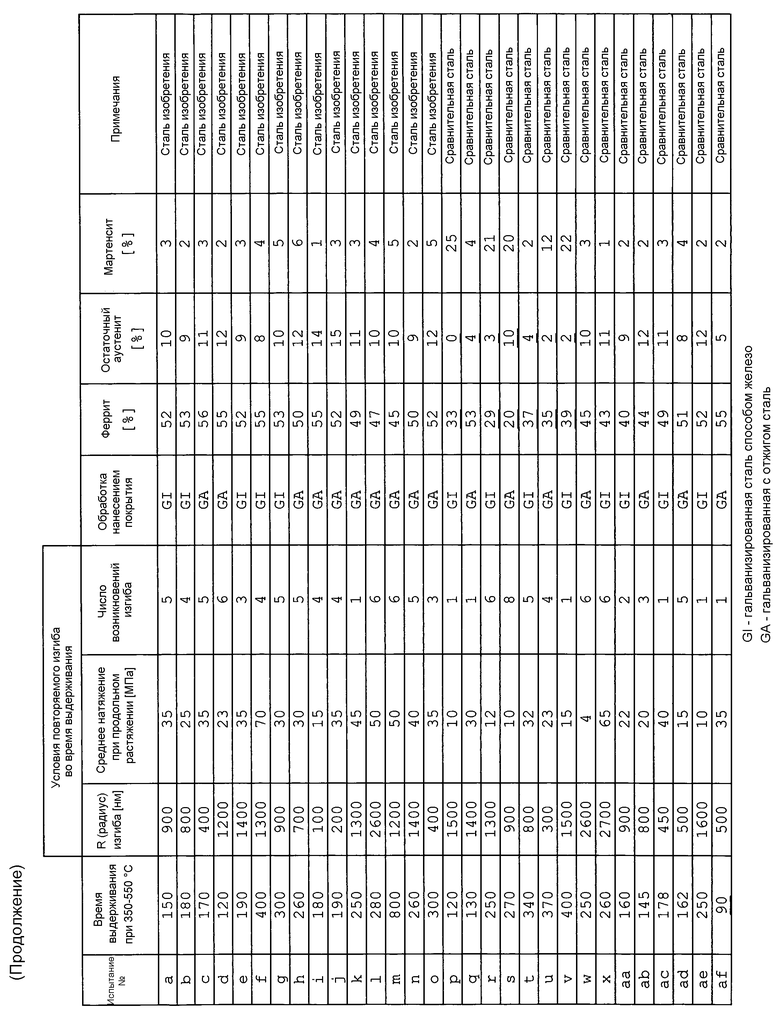

Получали сталь, имеющую компонентный состав, показанный в таблице 1, охлаждали/отверждали, и повторно нагревали до 1200°C, прокатывали начисто при 880°C, охлаждали, дополнительно охлаждали до 550°C при средней скорости охлаждения 60°C/с, и сматывали при температуре смотки, показанной в таблице 2. Затем получающийся горячекатаный лист подвергали воздействию холодной прокатки на 50% и отжигали путем непрерывного отжига в условиях, показанных в таблице 2.

Допуская влияния диаметра валка, усилия и числа проходов в неоднократном сгибании во время обработки перестариванием (ОА) на линии фактического производства, множество различных изгибов, усилия и число проходов задавались во время обработки перестариванием, а влияние на остаточное напряжение оценивали.

Затем, получающиеся в результате стальные листы погружали в ванну для гальванизации, отрегулированную до заданных условий, и стальные листы охлаждали до комнатной температуры. В то же время, эффективную концентрацию Al в ванне гальванизации устанавливали к 0,09-0,17% масс. Что касается нескольких из этих стальных листов, то их погружали в ванну для гальванизации, и каждый подвергался воздействию обработки легированием в заранее установленном для них режиме, и охлаждению до комнатной температуры. В конце концов, полученный таким образом стальной лист подвергали дрессировке со степенью обжатия 0,4%.

Условия термообработки и условия обработки нанесением покрытия показаны в таблице 2. Механические свойства при растяжении оценивали растягиванием образца для испытаний на растяжение по JIS № 5 (Japanese Industrial Standard - Японский промышленный стандарт) в направлении С. Что касается идентификации структуры, то наблюдение существующего местоположения и измерения среднего размера зерна (средний диаметр эквивалентной окружности) и заполненности, то стальной лист в сечении в направлении прокатки или в сечении, перпендикулярном направлению прокатки, травили реагентом ниталем, а также проводили количественное определение путем наблюдения через оптический микроскоп с увеличением в 500-1000 раз.

Что касается свойства V-образной сгибаемости, то испытание проводили, основываясь на JIS Z 2248, и после осуществления испытания по пробиванию отверстия с R 0,5 мм, 1 мм и 2 мм стальной лист визуально осматривали и оценивали следующее. Принимались "A".

A: Нет растрескивания

B: Легкое растрескивание (множество трещин получалось на наружной стороне изгиба)

C: Растрескивание имело место.

Способ измерения процентного содержания остаточного аустенита осуществляли на поверхности, образованной химическим полированием до ¼ толщины от поверхностного слоя образца материала листа, и остаточный аустенит количественно определяли из интегральных интенсивностей по плоскостям (200) и (211) феррита и интегральные интенсивности по плоскостям (200), (220) и (311) аустенита, которые измеряли с помощью монохроматического излучения MoKα.

Способ измерения остаточного напряжения (σR) фазы остаточного аустенита осуществляли на поверхности, образованной химическим полированием до ¼ толщины от поверхностного слоя образца материала листа, и определяли среднее из 10 точек, используя рентгеновский дифрактометр с высокой разрешающей способностью. Рентгеновский дифрактометром с высокой разрешающей способностью, используемым в этом испытании был D8 DISCOVER

Hybrid Super Speed Solution, произведенный фирмой Bruker AXS K.K. Используя деформацию εR, определенную из кривой пошагового распределения интенсивностей в дифракционной плоскости, записанной дифрактометром, и модуль Юнга (E) стального материала, остаточное напряжение σR может определяться согласно следующей формуле (2):

σR = εR×E (2)

Номера испытаний "a"-"o" являются примерами настоящего изобретения, где прошли все характеристики, и получили стальной лист с целевыми характеристиками. С другой стороны в номерах испытаний "p"-"ag", где компонент или технологический процесс выходят за пределы объема настоящего изобретения, любая из характеристик не удалась.

Промышленная применимость

Согласно настоящему изобретению может быть обеспечен высокопрочный, гальванизированный горячим способом стальной лист, превосходный по удлинению, а также V-образной сгибаемости. Получение высокопрочного, гальванизированного горячим способом стального листа, может быть относительно легким и может осуществляться стабильно. Следовательно, высокопрочный, гальванизированный горячим способом стальной лист согласно настоящему изобретению может быть наилучшим, особенно в качестве стального листа для автомобилей, обеспечивая снижения веса, и его промышленное значение может быть удивительно высоким.

Изобретение относится к области металлургии, а именно к получению высокопрочного горячегальванизированного стального листа, используемого в автомобилестроении. Лист изготовлен из стали, содержащей, в мас.%: С: от 0,10 до 0,4, Si: от 0,01 до 0,5, Mn: от 1,0 до 3,0, О: 0,006 или менее, Р: 0,04 или менее, S: 0,01 или менее, Аl: от 0,1 до 3,0, N: 0,01 или менее и остальное Fe и неизбежные примеси, причем Si+Al≥0,5. Лист имеет на поверхности полученный горячей гальванизацией слой, содержащий Fe в количестве менее чем 7 мас.%, остальное - Zn, Al и неизбежные примеси. Структура стали листа содержит, в единицах объемной доли, 40% или более феррита в качестве основной фазы, от 8 до 60% остаточного аустенита, остальное до 100% по меньшей мере одно из бейнита, мартенсита и перлита. Количество зерен остаточного аустенита, имеющих среднее остаточное напряжение σR, удовлетворяющее выражению

1. Высокопрочный горячегальванизированный стальной лист, содержащий в мас.%:

С: от 0,10 до 0,4

Si: от 0,01 до 0,5

Mn: от 1,0 до 3,0

О: 0,006 или менее

Р: 0,04 или менее

S: 0,01 или менее

Аl: от 0,1 до 3,0

N: 0,01 или менее и

остальное Fe и неизбежные примеси, причем

Si+Al≥0,5,

при этом лист имеет на поверхности полученный горячей гальванизацией слой, содержащий Fe в количестве менее чем 7 мас.%, остальное - Zn, Al и неизбежные примеси, а структура стали листа содержит, в единицах объемной доли, 40% или более феррита в качестве основной фазы, от 8 до 60% остаточного аустенита, остальное до 100% по меньшей мере одно из бейнита, мартенсита и перлита,

причем количество зерен остаточного аустенита, имеющих среднее остаточное напряжение σR, удовлетворяющее выражению (1), составляет 50% или более от количества остаточного аустенита, где: -400 МПа≤σR≤200 МПа (1).

2. Лист по п. 1, в котором средний размер зерен остаточного аустенита составляет 10 мкм или менее, средняя концентрация С в остаточном аустените составляет в мас.% 0,7 или более и 1,5 или менее.

3. Лист по п. 1 или 2, в котором среднее отношение ширины к длине относительно направления прокатки для аустенитного зерна составляет от 0,5 до 0,95.

4. Лист по п. 1 или 2, который дополнительно содержит по меньшей мере один компонент из, в мас.%:

Mo: от 0,02 до 0,5

Nb: от 0,01 до 0,10

Ti: от 0,01 до 0,20

V: от 0,005 до 0,10

Cr: от 0,1 до 2,0

Ca: от 0,0005 до 0,05

Mg: от 0,0005 до 0,05

РЗМ: от 0,0005 до 0,05

Cu: от 0,04 до 2,0

Ni: от 0,02 до 1,0

В: от 0,0003 до 0,007.

5. Способ получения высокопрочного горячегальванизированного стального листа, включающий стадии, на которых осуществляют:

горячую прокатку сляба, содержащего в мас.%:

C: от 0,10 до 0,4

Si: от 0,01 до 0,5

Mn: от 1,0 до 3,0

О: 0,006 или менее

Р: 0,04 или менее

S: 0,01 или менее

Al: от 0,1 до 3,0

N: 0,01 или менее и

остальное Fe и неизбежные примеси, причем

Si+Al≥0,5,

при температуре 1100°C или более и температуре конечной прокатки 850-970°C,

охлаждение стального листа после горячей прокатки до температурного интервала 650°C или менее при средней скорости охлаждения 10-200°C/с и смотку в температурном интервале 650°C или менее,

холодную прокатку стального листа при степени обжатия 40% или более,

отжиг стального листа путем нагрева до максимальной температуры от 700 до 900°C, охлаждения стального листа до температурного интервала 350-550°C при средней скорости охлаждения 0,1-200°C/с, а затем выдержку в этом интервале температур в течение 1-1000 секунд, и

погружение стального листа после выдержки в упомянутом температурном интервале в ванну для нанесения гальванического покрытия горячей гальванизацией и последующую обработку для легирования при температуре 470-580°C,

при этом во время выдержки стального листа в температурном интервале 350-550°C на стадии отжига стальной лист неоднократно сгибают, используя валок, имеющий диаметр 50-2000 мм, для придания деформации стальному листу, причем продольное среднее напряжение, прилагаемое к стальному листу во время неоднократного изгибания, составляет от 2 до 50 МПа.

6. Способ по п. 5, в котором число проходов во время неоднократного изгибания составляет от 2 до 6.

Авторы

Даты

2016-01-20—Публикация

2012-09-28—Подача