Область техники

[0001]

Настоящее изобретение относится к горячепрессованной детали.

Уровень техники

[0002]

Для снижения расхода топлива необходимо уменьшать вес таких деталей автомобиля, как дверные балки, передние элементы, поперечные элементы и боковые элементы. Одним из методов уменьшения веса может стать уменьшение толщины материала. Но в случае указанных выше деталей автомобиля также требуется высокая прочность. Поэтому прочность стальных листов, являющихся исходным материалом для этих деталей, повышают таким образом, чтобы обеспечить достаточную безопасность при столкновении и т.п. даже после уменьшения их толщины. Если говорить конкретно, стремятся улучшить произведение прочности, которое является произведением способности к удлинению (удлинения при разрушении) и предела прочности при растяжении, коэффициент Ланкфорда и предельный относительный радиус изгиба.

[0003]

Детали автомобиля, приведенные выше в качестве примера, часто изготавливают путем горячего прессования. Технология горячего прессования - это технология, согласно которой стальной лист формуют под давлением после его нагрева до высокой температуры, находящейся в диапазоне температур существования аустенита, и при которой для формования требуется очень небольшая нагрузка, если сравнивать с обычной обработкой давлением, выполняемой при комнатной температуре. Кроме того, при использовании технологии горячего прессования можно обеспечить высокую прочность стального листа, так как одновременно с формованием под давлением в штампе происходит его упрочнение. Поэтому технология горячего прессования является перспективной в качестве технологии, которая одновременно позволяет точно соблюсти геометрию и гарантировать прочность (см., например, Патентный документ 1).

[0004]

Но несмотря на то, что деталь, изготовленная из стального листа с использованием технологии горячего прессования (которая в дальнейшем иногда будет называться просто "горячепрессованной деталью"), имеет превосходную прочность, в некоторых ситуациях невозможно обеспечить ее достаточную пластичность. При столкновении автомобиля с другим объектом иногда в поверхностном слое горячепрессованной детали возникает сильная деформация изгиба из-за очень большой пластической деформации деталей автомобиля. В случае, если горячепрессованная деталь имеет недостаточную пластичность, существует опасность возникновения трещин в этой детали из-за сильной деформации изгиба. То есть, существует опасность того, что обычная горячепрессованная деталь не будет демонстрировать превосходные характеристики при столкновении.

[0005]

С другой стороны, также известна сталь с пластичностью, наведенной превращением (ТРИП-сталь), превосходная пластичность которой обеспечена превращением остаточного аустенита в мартенсит (см. Патентные документы 2 и 3).

[0006]

Если говорить в общем, при выполнении термической обработки с целью получения бейнита ТРИП-сталь может иметь в своей структуре стабильный остаточный аустенит даже при комнатной температуре. Однако интенсивное упрочнение препятствует возникновению бейнита. Поэтому для возникновения остаточного аустенита требуется большой период времени. В этом случае значительно снижается производительность. Кроме того, в случае, если время выдержки при возникновении бейнита является недостаточным, нестабильный аустенит, не подвергшийся превращению, при комнатной температуре становится мартенситом, имеющим полную твердость мартенсита. Как следствие, имеется опасность того, что ухудшатся пластичность детали и ее способность к изгибу, и нельзя будет обеспечить подходящие характеристики при столкновении.

[0007]

В качестве технологии, способствующей бейнитному превращению, используется технология, при которой сталь подвергают отжигу в диапазоне температур, в котором существует одна аустенитная фаза, затем охлаждают до температуры в диапазоне "температура Ms - температура Mf", и повторно нагревают до температуры 350°C или более и 400°C или менее с выдержкой при этой температуре (см., например, Непатентный документ 1). Согласно этой технологии, стабильный остаточный аустенит можно получить за более короткий период времени.

[0008]

В данной области техники при холодном формовании в качестве стальных листов применяют листы из ТРИП-сталей из-за их превосходной пластичности. Однако, если деталь изготавливают путем холодного формования, остаточная пластичность формованной детали влияет на характеристики при столкновении. Остаточная пластичность уменьшается в области, подвергшейся сильной обработке во время холодного формования. Таким образом, существует вероятность, что при столкновении будут генерироваться трещины. Учитывая указанное выше, к настоящему времен, и также и для горячего прессования предложен способ, при котором пластичность детали обеспечивается наличием в стальном листе остаточного аустенита (см., например, Патентные документы 4-6).

[0009]

В Патентном документе 4 описана технология, согласно которой при выполнении способа горячего прессования наличие остаточного аустенита в детали обеспечивается за счет охлаждения стали в диапазоне "(температура Ms - 150°C) - 40°C" со средней скоростью 5°C/с или ниже. Однако установлено, что трудно обеспечить такое количество остаточного аустенита, которое может значительно улучшить пластичность, только за счет управления скоростью охлаждения.

[0010]

В Патентном документе 5 описана технология, согласно которой при выполнении способа горячего прессования после охлаждения стали до температуры из диапазона "(температура начала бейнитного превращения - 100°C) - температура Ms" ее выдерживают при этой температуре в течение 10 секунд или более. Однако при этой технологии скорость бейнитного превращения является низкой, и существует высокая вероятность того, что после охлаждения остаточный аустенит превратится в мартенсит со стопроцентной твердостью. Если возникает мартенсит с полной твердостью мартенсита, возрастает разница в твердости между фазами. Таким образом, существует опасность того, что не удастся обеспечить превосходную способность к изгибу.

[0011]

В Патентном документе 6 описана технология получения стабильного остаточного аустенита при выполнении способа горячего прессования, согласно которой после выдержки стали при температуре из диапазона 750°C - 1000°C ее охлаждают до первой температуры, находящейся в диапазоне 50°C - 350°C, чтобы обеспечить частичное прохождение мартенситного превращения, и после этого обеспечивают бейнитное превращение за счет повторного нагрева до второй температуры, находящейся в диапазоне 350°C - 490°C. Однако при этой технологии также существует опасность того, что не удастся обеспечить превосходную способность к изгибу. Причина заключается в том, что перед горячим прессованием структуры стального листа не определены тем или иным образом.

Документы по известному уровню техники

Патентные документы

[0012]

Патентный документ 1: Нерассмотренная заявка на японский патент, первая публикация №2002-18531

Патентный документ 2: Нерассмотренная заявка на японский патент, первая публикация № Н1-230715

Патентный документ 3: Нерассмотренная заявка на японский патент, первая публикация № Н2-217425

Патентный документ 4: Нерассмотренная заявка на японский патент, первая публикация №2013-174004

Патентный документ 5: Нерассмотренная заявка на японский патент, первая публикация №2013-14842

Патентный документ 6: Нерассмотренная заявка на японский патент, первая публикация №2011-184758

Непатентные документы

[0013]

Непатентный документ 1: Н. Kawata, K. Hayashi, N. Sigiura, N. Yoshinaga, and M. Takahashi: Materials Science Forum, 638-642 (2010), p. 3307

Сущность изобретения

Проблемы, устраняемые изобретением

[0014]

Настоящее изобретение создано с учетом указанных выше обстоятельств, и его задача - предложить высокопрочную горячепрессованную деталь, которая имеет превосходные пластичность и способность к изгибу. Если говорить конкретно, задача настоящего изобретения - предложить высокопрочную горячепрессованную деталь, у которой параметр произведение прочности составляет 26000 (МПа⋅%) или более, коэффициенты Ланкфорда для направления прокатки и направления, ему перпендикулярного (которое в дальнейшем иногда будет называться просто "поперечным направлением"), составляют 0,80 или менее, и предельный относительный радиус изгиба в направлении прокатки и поперечном направлении составляет 2,0 или более. В дальнейшем коэффициент Ланкфорда иногда будет называться просто "коэффициентом r".

Средства устранения проблемы

[0015]

Сущность настоящего изобретения указана далее.

[0016]

(1) Согласно одному аспекту настоящего изобретения, горячепрессованная деталь содержит, в % по массе: 0,100% - 0,600% С; 1,00% - 3,00% Si; 1,00% - 5,00% Mn; 0,040% или менее Р; 0,0500% или менее S; 0,001% - 2,000% Al; 0,0100% или менее N; 0,0100% или менее О; 0% - 1,00% Мо; 0% - 2,00% Cr; 0% - 2,00% Ni; 0% - 2,00% Cu; 0% - 0,300% Nb; 0% - 0,300% Ti; 0% - 0,300% V; 0% - 0,1000% В; 0% - 0,0100% Са; 0% - 0,0100% Mg; 0% - 0,0100% РЗМ; остальное - Fe и примеси, причем микроструктура на участке 1/4 по толщине включает в % по объему: 20% - 90% отпущенного мартенсита, 5% - 75% бейнита и 5% - 25% остаточного аустенита, при этом феррит ограничен уровнем 10% или менее, и полюсная плотность ориентации {211}<011> на участке 1/4 по толщине составляет 3,0 или более.

(2) Горячепрессованная деталь по пункту (1) может содержать, в % по массе, по меньшей мере один элемент из следующих: 0,01% - 1,00% Мо; 0,05% - 2,00% Cr; 0,05% - 2,00% Ni и 0,05% - 2,00% Cu.

(3) Горячепрессованная деталь по пунктам (1) или (2) может содержать, в % по массе, по меньшей мере один элемент из следующих: 0,005% - 0,300% Nb; 0,005% - 0,300% Ti и 0,005% - 0,300% V.

(4) Горячепрессованная деталь по любому из пунктов с (1) по (3) может содержать, в % по массе, 0,0001% - 0,1000% В.

(5) Горячепрессованная деталь по любому из пунктов с (1) по (4) может содержать, в % по массе, по меньшей мере один элемент из следующих: 0,0005% - 0,0100% Са; 0,0005% - 0,0100% Mg и 0,0005% - 0,0100% РЗМ.

Эффекты от применения изобретения

[0017]

В высокопрочной горячепрессованной детали, соответствующей данному аспекту настоящего изобретения, регулирование химического состава и структуры стали, в частности структуры стали, позволяет получить в ней структуру композита и оптимизировать долю каждой структуры, образующей эту структуру композита. Помимо этого, в высокопрочной горячепрессованной детали, соответствующей данному аспекту настоящего изобретения, в предпочтительном случае также управляют полюсной плотностью в стали. Как следствие, в высокопрочной горячепрессованной детали, соответствующей данному аспекту настоящего изобретения, можно обеспечить не только превосходную прочность, благодаря наличию мартенсита в структуре композита, но также и превосходную пластичность, благодаря наличию аустенита, и превосходную способность к изгибу, благодаря наличию бейнита. В результате в высокопрочной горячепрессованной детали, соответствующей данному аспекту настоящего изобретения, можно обеспечить коэффициенты r для направления прокатки и поперечного направления, составляющие 2,0 или менее, и предельный относительный радиус изгиба в направлении прокатки и поперечном направлении, составляющий 2,0 или менее.

Краткое описание чертежей

[0018]

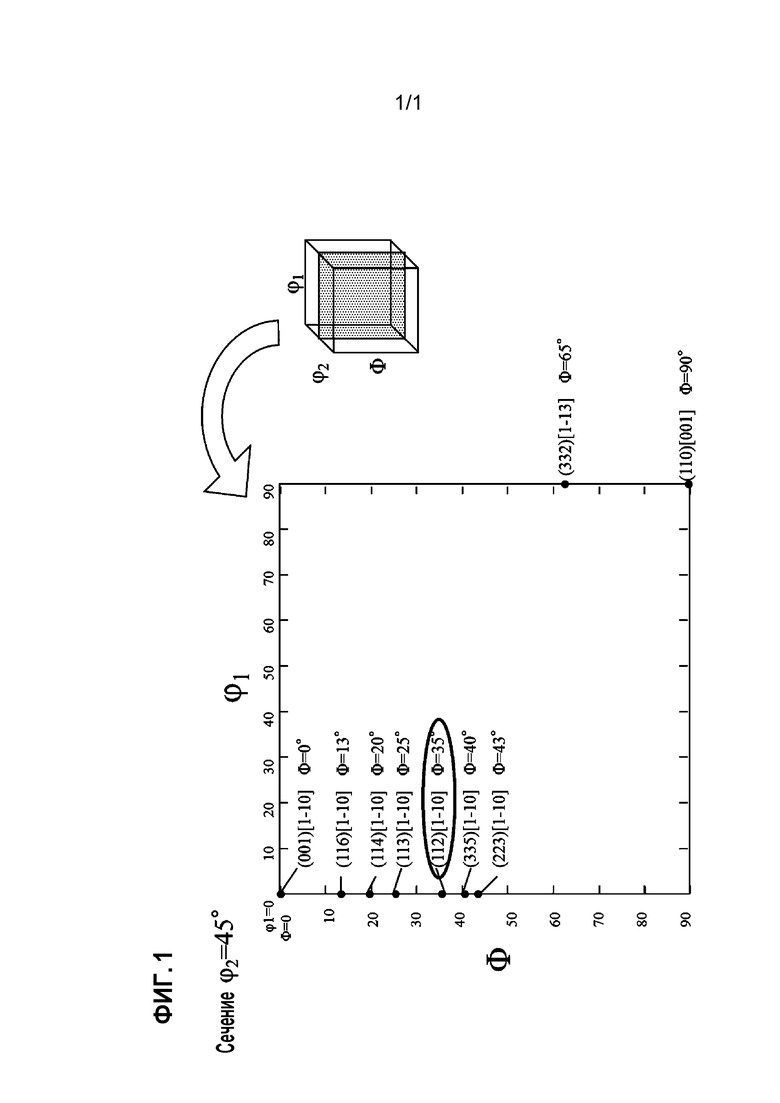

На Фиг. 1 показано положение основной ориентации кристаллов согласно ФРО (сечение φ2=45°).

Подробное описание вариантов реализации изобретения

[0019]

Далее будет подробно описан один вариант высокопрочной горячепрессованной детали, соответствующей настоящему изобретению. Настоящее изобретение не ограничивается описанным ниже вариантом. Кроме того, специалисты в данной области техники легко могут заменить некоторые составляющие этого варианта на другие или, по существу, идентичные. Помимо этого, специалисты в данной области техники могут комбинировать различные характеристики приведенного далее варианта требуемым образом и в пределах очевидного для них диапазона.

[0020]

В детали, соответствующей данному варианту, "участок 1/4 детали по толщине" - это область, находящаяся между плоскостями, проходящими на глубине, равной приблизительно 1/8 и 3/8 толщины этой детали, от ее поверхности прокатки. Поверхность прокатки детали - это поверхность исходного листа, подвергающегося горячем прессовании (холоднокатаного стального листа или отожженного стального листа), который является исходным материалом при получении этой детали, "участок 1/4 исходного листа по толщине" - это область, находящаяся между плоскостями, проходящими на глубине, равной приблизительно 1/8 и 3/8 толщины этого листа, от его поверхности прокатки. Толщина детали, соответствующей данному варианту, не является неизменной, а увеличивается или уменьшается в зоне, подвергнутой обработке. Участок 1/4 детали по толщине в зоне, подвергнутой обработке, это область, соответствующая участку 1/4 исходного листа по толщине перед его обработкой, и эта область может быть определена, исходя из формы сечения.

[0021]

Авторы изобретения провели многочисленные исследования, чтобы выполнить указанную выше задачу, и на их основе пришли к заключению, что для повышения пластичности горячепрессованной детали и ее способности к изгибу важно обеспечить структуру композита в стали, имеющей заранее определенный химический состав, которая включает отпущенный мартенсит, остаточный аустенит и бейнит, и подходящим образом задать соотношение этих фаз. Если говорить более конкретно, авторы изобретения пришли к заключению, что при выполнении горячего прессования с использованием процесса, в ходе которого стальной лист, имеющий заранее определенный химический состав, подвергают формованию при высокой температуре, после чего подвергают охлаждению в течение некоторого времени, а затем повторному нагреву и выдержке, можно обеспечить не только превосходную прочность, благодаря наличию мартенсита в структуре композита, но также превосходную пластичность, благодаря наличию аустенита, и превосходную способность к изгибу, благодаря наличию бейнита, в результате чего коэффициенты Ланкфорда (коэффициенты r) для направления прокатки и поперечного направления могут составлять 0,80 или менее, и предельный относительный радиус изгиба в направлении прокатки и поперечном направлении может составлять 2,0 или менее.

[0022]

Коэффициент Ланкфорда (коэффициент r) - это отношение (εb/εa) истинной деформации εb образца для испытания на растяжение в форме пластины, определенного в стандарте JIS Z 2254, которая измерена в направлении по ширине, к его истинной деформации εa, которая измерена в направлении по толщине, когда эти деформации возникают при испытании этого образца на одноосное растяжение. Коэффициент r для направления прокатки получают при одноосном растяжении в направлении, параллельном направлению прокатки, и коэффициент r для поперечного направления получают при одноосном растяжении в направлении, перпендикулярном направлению прокатки.

[0023]

Высокопрочная горячепрессованная деталь

Далее этот вариант высокопрочной горячепрессованной детали, соответствующей настоящему изобретению, будет описан подробно.

[0024]

Химический состав

Сначала будут рассмотрены причины задания определенного химического состава высокопрочной горячепрессованной детали, соответствующей данному варианту (которая в дальнейшем иногда будет называться просто "деталью"). В этой спецификации единица измерения "%", используемая при рассмотрении химического состава, представляет собой процент по массе.

[0025]

0,100% - 0,600% С

Углерод (С) - это химический элемент, необходимый для увеличения прочности детали и обеспечения наличия остаточного аустенита в заранее определенном количестве или сверх него. Если содержание С меньше 0,100%, трудно обеспечить прочность детали на растяжение и ее пластичность. С другой стороны, если содержание С превышает 0,600%, для детали трудно обеспечить хорошую свариваемость при точечной сварке, и существует опасность того, что снизится пластичность детали. По указанным причинам содержание С задают в диапазоне 0,100% - 0,600%. Нижним предельным значением содержания С предпочтительно является 0,150%, 0,180% или 0,200%. Верхним предельным значением содержания С предпочтительно является 0,500%, 0,480% или 0,450%.

[0026]

1,00% - 3,00% Si

Кремний (Si) - это элемент, повышающий прочность, который эффективным образом увеличивает прочность детали. Кроме того, Si снижает до минимума выделение и укрупнение цементита в мартенсите, внося вклад в обеспечение высокой прочности детали и повышение ее способности к изгибу. Помимо этого, Si является элементом, который помогает обеспечить наличие остаточного аустенита в заранее определенном количестве или сверх него при увеличении концентрации С в аустените, а также помогает снизить до минимума выделение цементита во время повторного нагрева и выдержки после охлаждения детали в течение некоторого времени.

[0027]

Если содержание Si меньше 1,00%, указанных выше эффектов (обеспечение высокой прочности стали, снижение до минимума выделения цементита и т.д.) невозможно достичь в достаточной степени. С другой стороны, если содержание Si превышает 3,00%, ухудшается формуемость детали. По указанным причинам содержание Si задают в диапазоне 1,00% - 3,00%. Нижним предельным значением содержания Si предпочтительно является 1,10%, 1,20% или 1,30%. Верхним предельным значением содержания Si предпочтительно является 2,50%, 2,40% или 2,30%.

[0028]

1,00% - 5,00% Mn

Марганец (Mn) - это химический элемент, повышающий прочность, который эффективным образом увеличивает прочность детали. Если содержание Mn меньше 1,00%, во время охлаждения детали образуются феррит, перлит и цементит, в результате чего трудно повысить ее прочность. С другой стороны, если содержание Mn превышает 5,00%, вероятна ликвация Mn совместно с Р и S, в результате чего значительно ухудшается формуемость детали. По указанным причинам содержание Mn задают в диапазоне 1,00% - 5,00%. Нижним предельным значением содержания Mn предпочтительно является 1,80%, 2,00% или 2,20%. Верхним предельным значением содержания Mn предпочтительно является 4,50%, 4,00% или 3,50%.

[0029]

0,040% или менее Р

Фосфор (Р) - это химический элемент, имеющий тенденцию к сегрегации в центральной по толщине области стального листа, из которого изготовлена деталь (область находящаяся между плоскостями, проходящими на глубине, равной приблизительно 3/8 и 5/8 толщины этой детали, от ее прокатанной поверхности) и вызывающий охрупчивание в сварной зоне, возникающей в детали при сварке. Если содержание Р превышает 0,040%, в сварной зоне происходит значительное охрупчивание. Поэтому содержание Р задают на уровне 0,040% или менее. Верхним предельным значением содержания Р предпочтительно является 0,010%, 0,009% или 0,008%. Кроме того, так как нет особой необходимости задавать конкретное нижнее предельное значение содержания Р, оно может быть задано равным 0%. Однако, так как экономически невыгодно задавать содержание Р на уровне менее 0,0001%, нижнее предельное значение содержания Р может быть задано равным 0,0001%.

[0030]

0,0500% или менее S

Сера (S) - это элемент, неблагоприятно влияющий на свариваемость детали, технологичность изготовления стального листа, являющегося исходным материалом для этой детали, с использованием литья и его обрабатываемость при горячей прокатке. Кроме того, S является элементом, который образует крупные частицы MnS и снижает способность детали к изгибу, коэффициент раздачи создаваемых в ней отверстий и подобное. Если содержание S превышает 0,0500%, указанные неблагоприятное влияние и снижение становятся значительными, поэтому содержание S задают равным 0,0500% или менее. Верхним предельным значением содержания S предпочтительно является 0,0100%, 0,0080% или 0,0050%. Кроме того, так как нет особой необходимости задавать конкретное нижнее предельное значение содержания S, оно может быть задано равным 0%. Однако, так как экономически невыгодно задавать содержание S на уровне менее 0,0001%, нижнее предельное значение содержания S может быть задано равным 0,0001%.

[0031]

0,001% - 2,000% Al

Аналогично Si, алюминий (Al) - это элемент, эффективный в плане снижения до минимума выделения и укрупнения цементита и т.д. Кроме того, Al является элементом, который также можно использовать в качестве раскислителя. Если содержание Al меньше 0,001%, указанные эффекты не проявляются. С другой стороны, если содержание Al превышает 2,000%, увеличивается число крупных включений на основе Al, что приводит к снижению способности стального листа к изгибу и возникновению царапин на его поверхности. По указанным причинам содержание Al задают в диапазоне 0,001% - 2,000%. Нижним предельным значением содержания Al предпочтительно является 0,010%, 0,020% или 0,030%. Верхним предельным значением содержания Al предпочтительно является 1,500%, 1,200%, 1,000%, 0,250% или 0,050%.

[0032]

0,0100% или менее N

Азот (N) - это элемент, образующий крупный нитрид и снижающий способность детали к изгибу и коэффициент раздачи создаваемых в ней отверстий. Помимо этого, N является элементом, вызывающим возникновение раковин в детали при сварке. Если содержание N превышает 0,0100%, не только значительно снижаются способность детали к изгибу и коэффициент раздачи создаваемых в ней отверстий, но, кроме того, в детали при сварке возникает множество раковин, поэтому содержание N задают на уровне 0,0100% или менее. Верхним предельным значением содержания N предпочтительно является 0,0070%, 0,0050% или 0,0030%. Кроме того, так как нет особой необходимости задавать конкретное нижнее предельное значение содержания N, оно может быть задано равным 0%. Однако, так как задание содержания N на уровне менее 0,0005% может привести к существенному повышению стоимости производства, нижнее предельное значение содержания N может быть задано равным 0,0005%.

[0033]

0,0100% или менее О

Кислород (О) - это элемент, образующий оксид и снижающий относительное удлинение детали при разрушении, ее способность к изгибу, коэффициент раздачи создаваемых в ней отверстий и подобное. В частности, если оксид присутствует в детали в качестве включений на поверхности пробитых отверстий или поверхности реза, он приводит к возникновению царапин в форме бороздок, больших ямок и т.п. и концентрации механических напряжений во время раздачи отверстий, во время глубокой обработки и тому подобного, в результате чего возникают трещины и существенно снижаются коэффициент раздачи отверстий и/или способность к изгибу.

[0034]

Если содержание О превышает 0,0100%, снижение относительного удлинения при разрушении, способности к изгибу, коэффициента раздачи отверстий и т.д. становится значительным. Поэтому содержание О задают на уровне 0,0100% или менее. Верхним предельным значением содержания О предпочтительно является 0,0050%, 0,0040% или 0,0030%. Кроме того, так как нет особой необходимости задавать конкретное нижнее предельное значение содержания О, оно может быть задано равным 0%. Однако, так как задание содержания О на уровне менее 0,0001% может привести к чрезмерному увеличению стоимости, нижнее предельное значение содержания О может быть задано равным 0,0001%.

[0035]

Кроме того, в дополнение к указанным выше химическим элементам, высокопрочная горячепрессованная деталь, соответствующая данному варианту, может содержать по меньшей мере одно из следующего: 0,01% - 1,00% Мо; 0,05% - 2,00% Cr; 0,05% - 2,00% Ni и 0,05% - 2,00% Cu. Однако эти химические элементы не являются обязательными. Даже в случае отсутствия этих химических элементов, деталь, соответствующая данному варианту, позволяет устранить вышеуказанную проблему. Поэтому нижним предельным значением содержания этих химических элементов является 0%.

[0036]

0% - 1,00% Мо

Молибден (Мо) - это элемент, повышающий прочность, а также химический элемент, вносящий вклад в улучшение упрочняемости стального листа, из которого изготовлена деталь. Чтобы реализовать эти эффекты, нижнее предельное значение содержания Мо может быть задано равным 0,01%. С другой стороны, если содержание Мо превышает 1,00%, в некоторых ситуациях возможно снижение технологичности изготовления стального листа и его обрабатываемости при горячей прокатке. По указанным причинам содержание Мо предпочтительно задают в диапазоне 0,01% - 1,00%. Более предпочтительно, если нижним предельным значением содержания Мо является 0,05%, 0,10% или 0,15%. Более предпочтительно, если верхним предельным значением содержания Мо является 0,60%, 0,50% или 0,40%.

[0037]

0% - 2,00% Cr

Хром (Cr) - это элемент, повышающий прочность, а также элемент, вносящий вклад в улучшение упрочняемости стального листа, из которого изготовлена деталь. Чтобы реализовать эти эффекты, нижнее предельное значение содержания Cr может быть задано равным 0,05%. С другой стороны, если содержание Cr превышает 2,00%, в некоторых ситуациях возможно снижение технологичности изготовления стального листа и его обрабатываемости при горячей прокатке. По указанным причинам содержание Cr предпочтительно задают в диапазоне 0,05% - 2,00%. Более предпочтительно, если нижним предельным значением содержания Cr является 0,10%, 0,15% или 0,20%. Более предпочтительно, если верхним предельным значением содержания Cr является 1,80%, 1,60% или 1,40%.

[0038]

0% - 2,00% Ni

Никель (Ni) - это элемент, повышающий прочность, а также элемент, вносящий вклад в улучшение упрочняемости стального листа, из которого изготовлена деталь. Кроме того, Ni является элементом, который в стальном листе способствует улучшению смачиваемости и облегчает легирование. Чтобы реализовать эти эффекты, нижнее предельное значение содержания Ni может быть задано равным 0,05%. С другой стороны, если содержание Ni превышает 2,00%, в некоторых ситуациях возможно снижение технологичности изготовления стального листа и его обрабатываемости при горячей прокатке. По указанным причинам содержание Ni предпочтительно задают в диапазоне 0,05% - 2,00%. Более предпочтительно, если нижним предельным значением содержания Ni является 0,10%, 0,15% или 0,20%. Более предпочтительно, если верхним предельным значением содержания Ni является 1,80%, 1,60% или 1,40%.

[0039]

0% - 2,00% Cu

Медь (Cu) - это элемент, повышающий прочность, а также элемент, вносящий вклад в улучшение упрочняемости стального листа, из которого изготовлена деталь. Кроме того, Cu является элементом, который в стальном листе способствует улучшению смачиваемости и облегчает легирование. Чтобы реализовать эти эффекты, нижнее предельное значение содержания Cu может быть задано равным 0,05%. С другой стороны, если содержание Cu превышает 2,00%, в некоторых ситуациях возможно снижение технологичности изготовления стального листа и его обрабатываемости при горячей прокатке. По указанным причинам содержание Cu предпочтительно задают в диапазоне 0,05% - 2,00%. Более предпочтительно, если нижним предельным значением содержания Cu является 0,10%, 0,15% или 0,20%. Более предпочтительно, если верхним предельным значением содержания Cu является 1,80%, 1,60% или 1,40%.

[0040]

Кроме того, в дополнение к указанным выше химическим элементам, высокопрочная горячепрессованная деталь, соответствующая данному варианту, может содержать по меньшей мере одно из следующего: 0,005% - 0,300% Nb; 0,005% - 0,300% Ti и 0,005% - 0,300% V. Однако эти химические элементы не являются обязательными. Даже в случае отсутствия этих химических элементов, деталь, соответствующая данному варианту, позволяет устранить указанную проблему. Поэтому нижним предельным значением содержания этих химических элементов является 0%.

[0041]

0% - 0,300% Nb

Ниобий (Nb) - это элемент, повышающий прочность, благодаря которому прочность детали увеличивается в результате выделения фаз, в результате измельчения зерна из-за ограничения до минимума роста зерен феррита и в результате наличия дислокаций из-за ограничения до минимума рекристаллизации. Чтобы реализовать эти эффекты, нижнее предельное значение содержания Nb может быть задано равным 0,005%. С другой стороны, если содержание Nb превышает 0,300%, в некоторых ситуациях возможно чрезмерное выделение карбонитридов, в результате чего ухудшается формуемость. По указанным причинам содержание Nb предпочтительно задают в диапазоне 0,005% - 0,300%. Более предпочтительно, если нижним предельным значением содержания Nb является 0,008%, 0,010% или 0,012%. Более предпочтительно, если верхним предельным значением содержания Nb является 0,100%, 0,080% или 0,060%.

[0042]

0% - 0,300% Ti

Титан (Ti) - это элемент, повышающий прочность, благодаря которому прочность детали увеличивается в результате выделения фаз, в результате измельчения зерна из-за ограничения до минимума роста зерен феррита и в результате наличия дислокаций из-за ограничения до минимума рекристаллизации. Чтобы реализовать эти эффекты, нижнее предельное значение содержания Ti может быть задано равным 0,005%. С другой стороны, если содержание Ti превышает 0,300%, в некоторых ситуациях возможно чрезмерное выделение карбонитридов, в результате чего ухудшается формуемость. По указанным причинам содержание Ti предпочтительно задают в диапазоне 0,005% - 0,300%. Более предпочтительно, если нижним предельным значением содержания Ti является 0,010%, 0,015% или 0,020%. Более предпочтительно, если верхним предельным значением содержания Ti является 0,200%, 0,150% или 0,100%.

[0043]

0% - 0,300% V

Ванадий (V) - это элемент, повышающий прочность, благодаря которому прочность детали увеличивается в результате выделения фаз, в результате измельчения зерна из-за ограничения до минимума роста зерен феррита и в результате наличия дислокаций из-за ограничения до минимума рекристаллизации. Чтобы реализовать эти эффекты, нижнее предельное значение содержания V может быть задано равным 0,005%. С другой стороны, если содержание V превышает 0,300%, в некоторых ситуациях возможно чрезмерное выделение карбонитридов, в результате чего ухудшается формуемость. По указанным причинам содержание V предпочтительно задают в диапазоне 0,005% - 0,300%. Более предпочтительно, если нижним предельным значением содержания V является 0,010%, 0,015% или 0,020%. Более предпочтительно, если верхним предельным значением содержания V является 0,200%, 0,150% или 0,100%.

[0044]

Кроме того, в дополнение к указанным выше химическим элементам, высокопрочная горячепрессованная деталь, соответствующая данному варианту, может содержать 0,0001% 0,1000% В. Однако содержание В не является обязательным. Даже в случае отсутствия В, деталь, соответствующая данному варианту, позволяет устранить указанную проблему. Поэтому нижним предельным значением содержания В является 0%.

[0045]

0% - 0,1000% В

Бор (В) - это элемент, эффективным образом повышающий прочность на границах зерен, обеспечивающий высокую прочность стали и т.д. Чтобы реализовать эти эффекты, нижнее предельное значение содержания В может быть задано равным 0,0001%. С другой стороны, если содержание В превышает 0,1000%, в некоторых ситуациях эти эффекты не только перестают усиливаться пропорциональным образом, но также возможно снижение обрабатываемости стального листа при горячей прокатке. По указанным причинам содержание В предпочтительно задают в диапазоне 0,0001% - 0,1000%. Более предпочтительно, если нижним предельным значением содержания В является 0,0003%, 0,0005% или 0,0007%. Более предпочтительно, если верхним предельным значением содержания В является 0,0100%, 0,0080% или 0,0060%.

[0046]

Кроме того, в дополнение к указанным выше химическим элементам, высокопрочная горячепрессованная деталь, соответствующая данному варианту, может содержать по меньшей мере одно из следующего: 0,0005% - 0,0100% Са; 0,0005% - 0,0100% Mg и 0,0005% - 0,0100% РЗМ (редкоземельный металл). Однако эти химические элементы не являются обязательными. Даже в случае отсутствия этих химических элементов, деталь, соответствующая данному варианту, позволяет устранить указанную проблему. Поэтому нижним предельным значением содержания этих химических элементов является 0%.

[0047]

0% - 0,0100% Са

0% - 0,0100% Mg

0% - 0,0100% РЗМ

Ca, Mg и редкоземельный металл (РЗМ) - это элементы, обеспечивающие эффективное раскисление стали. Чтобы реализовать этот эффект, деталь может содержать по меньшей мере одно из следующего: 0,0005% или более Са; 0,0005% или более Mn и 0,0005% или более РЗМ. С другой стороны, если содержание Ca, Mg и РЗМ по отдельности превышает 0,0100%, снижается формуемость детали. По указанным причинам содержание Ca, Mg и РЗМ по отдельности предпочтительно задают в диапазоне 0,0005% - 0,0100%. Более предпочтительно, если нижним предельным значением содержания Ca, Mg и РЗМ по отдельности является 0,0010%, 0,0020% или 0,0030%. Более предпочтительно, если верхним предельным значением содержания Ca, Mg и РЗМ по отдельности является 0,0090%, 0,0080% или 0,0070%. Кроме того, если деталь содержит по меньшей мере два химических элемента из Ca, Mg и РЗМ, их общее содержание предпочтительно задают в диапазоне 0,0010% - 0,0250%.

[0048]

Термином "РЗМ" обозначают в сумме 17 химических элементов, включающих Sc, Y и лантаноиды, и "количество РЗМ" - это общее количество этих 17 химических элементов. РЗМ можно добавлять в виде мишметалла (сплава, включающего множество редкоземельных химических элементов). В некоторых случаях мишметалл содержит не только La и Се, но также и другие химические элементы-лантаноиды. Высокопрочная горячепрессованная деталь, соответствующая данному варианту, помимо La и Се, может содержать другие химические элементы-лантаноиды как примеси. Кроме того, высокопрочная горячепрессованная деталь, соответствующая данному варианту, может содержать La и Се в диапазоне, не приводящем к ухудшению различных свойств этой детали (в частности, пластичности и способности к изгибу).

[0049]

Fe и примеси как оставшаяся часть

Оставшейся частью химического состава детали, соответствующей данному варианту, являются Fe и примеси. Примеси входят в состав исходного материала детали или включаются в состав детали во время ее изготовления. Примесями называют химические элементы, которые не влияют на различные свойства детали. Если говорить конкретно, примеры примесей включают Р, S, О, Sb, Sn, W, Со, As, Pb, Bi и H. Из них, как описано выше, необходимо контролировать содержание Р, S и О. Кроме того, в случае обычного способа изготовления, в качестве примесей в состав стали могут входить Sb, Sn, W, Со и As на уровне не более 0,1%, Pb и Bi на уровне не более 0,010% и Н на уровне не более 0,0005%. Если содержание этих химических элементов не превышает указанного, нет особой необходимости его контролировать.

[0050]

Кроме того, такие химические элементы, как Si, Al, Cr, Мо, V и Ca, входящие в состав высокопрочного холоднокатаного стального листа по данному варианту, могут быть ненамеренно включены в качестве примесей. Однако, если содержание этих химических элементов находится в пределах указанных выше диапазонов, они не влияют неблагоприятным образом на различные свойства высокопрочной горячепрессованной детали, соответствующей данному варианту. Помимо этого, если говорить в общем, в стальном листе N иногда считается примесью. Однако в детали, соответствующей данному варианту, содержание N предпочтительно контролируют таким образом, чтобы оно находилось в указанном выше диапазоне.

[0051]

Микроструктура

Далее будут рассмотрены причины задания определенной микроструктуры в высокопрочной горячепрессованной детали, соответствующей данному варианту. В этой спецификации единица измерения "%", используемая для указания доли каждой фазы, представляет собой объемную долю (% по объему). Кроме того, микроструктура детали, соответствующей данному варианту, указана для участка 1/4 детали (по толщине). Причина заключается в том, что участок 1/4, находящаяся между прокатанной поверхностью и центральной плоскостью, точно характеризует состояние детали. В этой спецификации, если конкретно не указано иное, описана микроструктура упомянутого участка 1/4. Кроме того, деталь, соответствующая данному варианту, имеет зону, подвергшуюся обработке, и зону, не подвергшуюся обработке. Микроструктуры в этих зонах, по существу, идентичны.

[0052]

20% - 90% отпущенного мартенсита

Отпущенный мартенсит - это фаза, которая повышает прочность стали, и которую включают для обеспечения прочности детали, соответствующей данному варианту. Если объемная доля отпущенного мартенсита меньше 20%, прочность детали является недостаточной. С другой стороны, если объемная доля отпущенного мартенсита превышает 90%, недостаточным является количество бейнита и аустенита, необходимых для обеспечения пластичности детали и ее способности к изгибу. По указанным причинам объемную долю отпущенного мартенсита задают в диапазоне 20% - 90%. Нижним предельным значением объемной доли отпущенного мартенсита предпочтительно является 25%, 30% или 35%. Верхним предельным значением объемной доли отпущенного мартенсита предпочтительно является 85%, 80% или 75%.

[0053]

5% - 75% бейнита

Бейнит является важной фазой для повышения способности детали к изгибу. Если говорить в общем, в случае, когда деталь по структуре состоит из мартенсита со стопроцентной твердостью и остаточного аустенита, имеющего превосходную пластичность, во время деформации этой детали из-за разницы в твердости мартенсита и остаточного аустенита происходит концентрация механических напряжений в мартенсите. Из-за этой концентрации механических напряжений на границе между мартенситом и остаточным аустенитом возникают пустоты. В результате существует опасность снижения способности детали к изгибу. Но в случае, когда деталь по структуре в дополнение к мартенситу и остаточному аустениту включает бейнит, он сокращает разницу в твердости между этими фазами. Соответственно, снижается концентрация механических напряжений у мартенсита, и повышается способность детали к изгибу.

[0054]

Если объемная доля бейнита меньше 5%, концентрация механических напряжений у мартенсита не снижается в достаточной степени, в результате чего невозможно обеспечить превосходную способность к изгибу. С другой стороны, если объемная доля бейнита превышает 75%, является недостаточным количество мартенсита и остаточного аустенита, необходимых для обеспечения прочности и пластичности детали. По указанным причинам объемную долю бейнита задают в диапазоне 5% - 75%. Нижним предельным значением объемной доли бейнита предпочтительно является 10%, 15% или 20%. Верхним предельным значением объемной доли бейнита предпочтительно является 70%, 65% или 60%.

[0055]

5% - 25% остаточного аустенита

Остаточный аустенит является фазой, играющей важную роль при обеспечении пластичности детали. Во время прессования стального листа остаточный аустенит превращается в мартенсит, в результате чего в этом листе обеспечиваются превосходное деформационное упрочнение и в высшей степени равномерное относительное удлинение. Если объемная доля остаточного аустенита меньше 5%, невозможно получить достаточно равномерное относительное удлинение, в результате чего трудно обеспечить превосходную формуемость. С другой стороны, если объемная доля остаточного аустенита превышает 25%, является недостаточным количество мартенсита и бейнита, необходимых для обеспечения подходящих прочности стального листа и коэффициента раздачи создаваемых в нем отверстий. По указанным причинам объемную долю остаточного аустенита задают в диапазоне 5% - 25%. Нижним предельным значением объемной доли остаточного аустенита предпочтительно является 7%, 10% или 12%. Верхним предельным значением объемной доли остаточного аустенита предпочтительно является 22%, 20% или 18%.

[0056]

0% - 10% феррита

Феррит является мягкой фазой. Поэтому предпочтительно, чтобы его объемная доля была как можно меньшей. Таким образом, нижним предельным значением объемной доли феррита является 0%. Если объемная доля феррита превышает 10%, трудно обеспечить прочность стального листа. Поэтому объемную долю феррита ограничивают уровнем 10% или менее. Верхним предельным значением объемной доли феррита предпочтительно является 8%, 5% или 3%.

[0057]

Обнаружение, подтверждение наличия и измерение объемных долей отпущенного мартенсита, бейнита, остаточного аустенита и феррита можно выполнять путем травления материала в сечении, параллельном направлению прокатки стального листа и перпендикулярном прокатанной поверхности стального листа, или в сечении, перпендикулярном этим направлению прокатки и прокатанной поверхности, с использованием травителя (жидкости для предварительной обработки) в виде раствора, содержащего ниталь, реактив ЛеПера, пикриновую кислоту, этиловый спирт, тиосульфат натрия, лимонную кислоту и азотную кислоту, и травителя (жидкости для последующей обработки) в виде раствора, содержащего азотную кислоту и этиловый спирт, и изучения протравленного материала сечения с использованием оптического микроскопа, имеющего увеличение 1000, а также сканирующего электронного микроскопа и просвечивающего электронного микроскопа, имеющих увеличение 1000-100000.

[0058]

Для обнаружения отпущенного мартенсита это сечение изучалось с использованием сканирующего электронного микроскопа и просвечивающего электронного микроскопа. Мартенсит, включающий карбид, который содержал много Fe (карбид на основе Fe), считался отпущенным мартенситом, и мартенсит, не включающий такой карбид, считался обычным мартенситом, который не был подвергнут отпуску ("свежий" мартенсит). За карбид, содержащий много Fe, можно принимать карбид с различной кристаллической структурой. Но в качестве отпущенного мартенсита, соответствующего данному варианту, учитывался мартенсит, включающий карбид на основе Fe с любой кристаллической структурой. Кроме того, отпущенный мартенсит, соответствующий данному варианту, включал составляющие, в которых из-за условий термической обработки было смешано множество типов карбида на основе Fe.

[0059]

Кроме того, обнаружение отпущенного мартенсита, бейнита, остаточного аустенита и феррита также можно выполнять путем анализа ориентации кристаллов при помощи способа анализа такой ориентации (способ FE-SEM-EBSD) на основе картины дифракции отраженных электронов (EBSD), относящегося к автоэлектронной сканирующей микроскопии (FE-SEM), или путем измерения твердости в микрозоне, например, измерения микротвердости по Виккерсу.

[0060]

Например, при определении объемной доли (%) остаточного аустенита в металлографической структуре можно выполнять рентгеновский анализ, при котором в качестве изучаемого сечения используется сечение в плоскости, проходящей на глубине приблизительно в 1/4 толщины детали параллельно прокатанной поверхности этой детали. В качестве объемной доли остаточного аустенита принимается относительная площадь остаточного аустенита, полученная при помощи этого анализа.

[0061]

В то же время, при подтверждении наличия объемной доли (%) бейнита, отпущенного мартенсита и феррита в металлографической структуре сначала полируют срез, полученный в сечении, параллельном направлению прокатки стального листа и перпендикулярном прокатанной поверхности (изучаемом сечении) и выполняют травление с использованием ниталя. Затем с использованием FE-SEM изучают часть протравленного среза размером в 1/4 толщины, и измеряют относительную площадь каждой из фаз. Полученная в этом случае относительная площадь, по существу, соответствует объемной доле. Поэтому эта относительная площадь принимается за объемную долю.

[0062]

При изучении с использованием FE-SEM, например, каждую из фаз на изучаемом участке в виде квадрата со стороной 30 мкм можно различить и идентифицировать приведенным далее образом. А именно, отпущенный мартенсит представляет собой скопление зерен в форме реек (пластинок, имеющих конкретное предпочтительное направление роста). Указанный выше карбид на основе Fe, имеющий основную ось размером 20 нм или длиннее, включен в эти зерна, и отпущенный мартенсит можно идентифицировать как структуры, которые относятся к множеству групп карбидов на основе Fe, ив которых карбид вытянут в нескольких вариантах (т.е., в разных направлениях). Бейнит представляет собой скопление зерен в форме реек, и его можно идентифицировать как структуры, которые относятся к группам карбидов на основе Fe, и которые не включают карбид на основе Fe, имеющий основную ось размером 20 нм или длиннее, внутри этих зерен, либо включают карбид на основе Fe, имеющий основную ось размером 20 нм или длиннее, внутри этих зерен, но в которых карбид вытянут в одном варианте (в одном направлении). В данном случае под группами карбидов на основе Fe, вытянутыми в одном направлении, понимаются группы, для которых различие в направлениях вытягивания не превышает 5°. Феррит состоит из зерен в форме брусков и может быть идентифицирован как структуры, которые не включают карбид на основе Fe, имеющий основную ось размером 100 нм или длиннее, внутри зерен.

[0063]

Отпущенный мартенсит и бейнит можно легко отличить друг от друга путем изучения карбида на основе Fe внутри зерен в форме реек с использованием FE-SEM и определения направления вытягивания.

[0064]

Полюсная плотность ориентации {211}<011> на участке 1/4 по толщине

Далее будут рассмотрены причины задания определенной полюсной плотности в высокопрочной горячепрессованной детали, соответствующей данному варианту. Полюсная плотность в детали, соответствующей данному варианту, определяется на участке 1/4 детали, точно характеризующей состояние этой детали. В этой спецификации, если конкретно не указано иное, рассмотрена полюсная плотность на участке 1/4. Кроме того, деталь, соответствующая данному варианту, имеет зону, подвергшуюся обработке, и зону, не подвергшуюся обработке. Полюсные плотности в этих зонах, по существу, идентичны.

В случае, если полюсная плотность ориентации {211}<011> на участке 1/4 по толщине в горячепрессованной детали ниже 3,0, невозможно обеспечить коэффициенты r для направления прокатки и поперечного направления, составляющие 0,80 или менее, в результате чего снижается способность к изгибу. Поэтому полюсную плотность ориентации {211}<011> на участке 1/4 по толщине задают на уровне 3,0 или выше. Нижним предельным значением полюсной плотности ориентации {211}<011> на участке 1/4 по толщине предпочтительно является 4,0 или 5,0. Верхнее предельное значение полюсной плотности ориентации {211}<011> на участке 1/4 по толщине конкретным образом не определено. Однако в случае, если полюсная плотность ориентации {211}<011> на участке 1/4 по толщине превышает 15,0, в некоторых ситуациях возможно снижение формуемости детали. Поэтому полюсная плотность ориентации {211}<011> на участке 1/4 по толщине может быть задана на уровне 15,0 или ниже, либо 12,0 или ниже.

[0066]

Полюсная плотность - это степень преимущественности конкретной ориентации в испытательном образце по сравнению со стандартным образцом, в котором преимущественность любой ориентации отсутствует. Полюсную плотность ориентации {21l}<011> на участке 1/4 по толщине в детали, соответствующей данному варианту, измеряют при помощи способа на основе картины дифракции отраженных электронов (EBSD).

[0067]

Измерение полюсной плотности с использованием EBSD выполняют приведенным далее образом. В качестве изучаемого сечения задают сечение, параллельное направлению прокатки в детали и перпендикулярное прокатанной поверхности. В изучаемом сечении EBSD-анализ выполняют с интервалом измерений 1 мкм для зоны в виде прямоугольника, одна сторона которого имеет длину 1000 мкм и проходит в направлении прокатки, другая сторона которого имеет длину 100 мкм и проходит в направлении, перпендикулярном прокатанной поверхности, и ось симметрии которого проходит на глубине, равной 1/4 толщины t детали, от поверхности этой детали, и получают информацию об ориентации кристаллов в этой прямоугольной зоне. EBSD-анализ выполняют на скорости 200 точек в секунду - 300 точек в секунду с использованием устройства, состоящего из сканирующего электронного микроскопа, в котором применяется термоэлектронная эмиссия с ускорением пучка электронов под действием поля (например, JSM-7001F, выпускаемого JEOL), и EBSD-детектора (например, детектора HIKARI, выпускаемого TSL). На основе информации об ориентации кристаллов в этой прямоугольной зоне с использованием программного обеспечения "OIM Analysis" (зарегистрированный товарный знак) для EBSD-анализа вычисляют функцию распределения ориентации (ФРО) для этой прямоугольной зоны. Соответственно, можно вычислить полюсную плотность каждой ориентации кристаллов, в результате чего для детали можно получить полюсную плотность ориентации {211}<011> на участке 1/4 по ее толщине.

На Фиг. 1 показано положение основной ориентации кристаллов согласно ФРО (сечение φ2=45°). Если говорить в общем, ориентация кристаллов перпендикулярно прокатанной поверхности, указывается как (hkl) или {hkl}, и ориентация кристаллов параллельно направлению прокатки указывается как [uvw] или <uvw>. Обозначения {hkl} и <uvw> используются для указания всех эквивалентных плоскостей и ориентаций в общем, а обозначения (hkl) и [uvw] используются для указания каждой отдельной плоскости в кристалле.

[0068]

Структура кристаллов в детали, соответствующей данному варианту, представляет собой, в основном, объемно-центрированную кубическую структуру (ОЦК-структуру). Поэтому, например, (111), (-111), (1-11), (11-1), (-1-11), (-11-1), (1-1-1) и (-1-1-1), по существу, эквивалентны, и их нельзя отличить друг от друга. В данном варианте эти ориентации будут в совокупности указываться как {111}.

[0069]

ФРО также используется для указания ориентации кристаллов со структурой, имеющей низкую степень симметрии. Если говорить в общем, она указывается с использованием φ1=0°-360°, Ф=0°-180° и φ2=0°-360°, и ориентация каждого кристалла указывается как (hkl) [uvw]. Однако структура кристаллов в горячекатаном стальном листе, соответствующем данному варианту, представляет собой объемно-центрированную кубическую структуру, имеющую высокую степень симметрии. Поэтому Ф и φ2 можно указывать с использованием диапазона 0°-90°.

[0070]

Значение φ1 меняется в зависимости от того, учитывается ли при выполнении вычислений симметрия, обусловленная деформацией. В данном варианте вычисления выполняют с учетом симметрии (ортотропной), и результат указывается с использованием φ1=0°-90°. То есть, для измерения полюсной плотности в детали, соответствующей данному варианту, выбран метод указания среднего значения для одинаковых ориентаций φ1=0°-360° согласно ФРО в диапазоне 0°-90°. В этом случае (hkl) [uvw] и {hkl} <uvw> представляют собой одно и то же. Поэтому полюсная плотность ориентации (112) [1-10] (φ1=0° и Ф=35°) согласно ФРО в сечении φ2=45°, показанном на Фиг. 1, совпадает с полюсной плотностью ориентации {211}<011>.

[0071]

Как описано выше, высокопрочную горячепрессованную деталь, которая имеет превосходные стойкость к усталостному разрушению и долговечность, а также превосходную пластичность, и для которой в то же время произведение предела прочности при растяжении и относительного удлинения составляет 26000 (МПа⋅%), можно получить путем задания определенных химического состава, структуры и полюсной плотности. Кроме того, благодаря такому заданию, можно получить деталь, имеющую превосходную способность к изгибу, когда коэффициенты r для направления прокатки в детали и поперечного направления в этой детали составляют 0,80 или менее, и предельный относительный радиус изгиба детали в упомянутых направлении прокатки и поперечном направлении составляет 2,0 или менее.

[0072]

По мере уменьшения коэффициента r облегчается деформация в направлении по толщине листа при приложении ударной нагрузки, в результате чего можно предотвратить возникновение трещин из-за изгиба. Если говорить в общем, в случае, когда коэффициент r для направления, перпендикулярного направлению прохождения морщин при изгибе, составляет 0,80 или менее, эффект предотвращения возникновения трещин из-за изгиба является очень высоким. В случае высокопрочной горячепрессованной детали, соответствующей данному варианту, так как коэффициент r для направления прокатки и коэффициент r для поперечного направления составляют 0,80 или менее, даже если в этой детали во время столкновения возникает значительная деформация изгиба, она может демонстрировать превосходную способность к изгибу.

[0073]

Способ изготовления высокопрочной горячепрессованной детали

Далее будет подробно описан способ изготовления высокопрочной горячепрессованной детали, соответствующей данному варианту. В этом способе изготовления высокопрочной горячепрессованной детали в качестве обязательных этапов последовательно выполняют этап нагрева, на котором нагревают исходный лист, представляющий собой холоднокатаный стальной лист или отожженный стальной лист и имеющий указанный выше химический состав, до максимальной температуры нагрева, равной температуре Ас3 или превышающей ее, и этап горячего прессования и охлаждения, на котором выполняют горячее прессование исходного листа и его одновременное охлаждение до температуры в диапазоне "(температура Ms - 250°C) - температура Ms". Кроме того, в способе изготовления высокопрочной горячепрессованной детали, соответствующей данному варианту, отдельно от этих этапов после этапа горячего прессования и охлаждения возможно избирательное выполнение этапа повторного нагрева, на котором повторно нагревают деталь до температуры в диапазоне 300°C - 500°C, затем выдерживают эту деталь в этом диапазоне температур в течение 10-1000 секунд, и после этого охлаждают ее при комнатной температуре. Далее будет описан каждый из этих этапов. В приведенном далее описании будет также упоминаться этап изготовления исходного листа, выполняемый перед этапом нагрева.

При описании способа изготовления детали, соответствующей данному варианту, "скорость нагрева" и "скорость охлаждения" указаны в виде доли dT/dt (мгновенной скорости в момент t), полученной путем дифференцирования температуры Т по времени t. Например, формулировка "скорость нагрева в диапазоне температур А°C - В°C задана равной Х°C/с - Y°C/c" означает, что во время изменения температуры Т от А°C до В°C доля dT/dt всегда находится в диапазоне Х°C/с - Y°C/c.

[0074]

Этап изготовления исходного листа

Этот этап представляет собой этап, на котором получают исходный лист (холоднокатаный стальной лист или отожженный стальной лист), используемый на описанном ниже этапе нагрева. В ходе изготовления любой из этапов обработки, которая предшествует литью, конкретным образом не регламентирован. То есть, после выплавки в доменной печи, электрической печи или тому подобном может выполняться вторичное рафинирование различных типов. Отлитый сляб может быть сначала охлажден до низкой температуры, повторно нагрет и подвергнут горячей прокатке, либо может быть сразу же подвергнут горячей прокатке (то есть, без охлаждения и повторного нагрева). При выполнении горячей прокатки важно, чтобы итоговая степень обжатия при температуре не выше 920°C составляла 25% или более. Причины этого указаны далее.

(1) При температуре прокатки, превышающей 920°C, в ходе прокатки или в период времени до следующей прокатки происходит рекристаллизация. Поэтому в стали вряд ли будет накапливаться деформация. В результате существует вероятность того, что такая прокатка не будет в достаточной степени способствовать созданию текстур.

(2) В случае, если итоговая степень обжатия при температуре не выше 920°C составляет менее 25%, невозможно в достаточной степени реализовать эффект поворота кристаллов. Поэтому существует вероятность того, что текстуры не будут возникать в достаточной степени.

[0075]

По этим причинам важно, чтобы итоговая степень обжатия во время прокатки при температуре не выше 920°C составляла 25% или более. Итоговая степень обжатия во время прокатки при температуре не выше 920°C предпочтительно составляет 30% или более и более предпочтительно - 40% или более. С другой стороны, верхнее предельное значение итоговой степени обжатия во время прокатки при температуре не выше 920°C предпочтительно задавать равным 80%. Причина этого заключается в том, что при выполнении прокатки с превышением значения 80% увеличивается нагрузка на валок прокатного стана, что влияет на срок службы этого стана. В качестве материала для изготовления исходного листа можно использовать металлический лом.

[0076]

Кроме того, при охлаждении после горячей прокатки можно применять режим, позволяющий управлять структурой для реализации каждой из характеристик (превосходные пластичность и способность к изгибу) детали, соответствующей данному варианту.

[0077]

Температуру смотки в рулон предпочтительно задают на уровне 650°C или ниже. Если горячекатаный стальной лист сматывают в рулон при температуре, превышающей 650°C, из-за чрезмерно увеличивающейся толщины оксидной пленки, возникающей на поверхности этого листа, затрудняется декапирование. Более предпочтительно задавать температуру смотки в рулон на уровне 600°C или ниже. Причина этого заключается в том, что, по всей вероятности, бейнитное превращение происходит при температуре не выше 600°C. Если по структуре горячекатаный стальной лист состоит в основном из бейнита, во время последующей холодной прокатки в достаточной степени возникают текстуры, в результате чего легко получить требуемый коэффициент r.

[0078]

Для реализации каждой из характеристик (превосходные пластичность и способность к изгибу) детали, соответствующей данному варианту, нет необходимости задавать конкретное нижнее предельное значение температуры смотки в рулон. Однако, так как возникают технологические трудности во время смотки в рулон горячекатаного стального листа при температуре, меньше или равной комнатной, то комнатная температура, по существу, становится нижним предельным значением температуры смотки в рулон. Однако если температура смотки в рулон ниже 350°C, в структуре горячекатаного листа увеличивается доля мартенсита со стопроцентной твердостью, и трудно выполнять холодную прокатку. Поэтому температуру смотки в рулон предпочтительно задают на уровне 350°C или выше.

[0079]

Горячекатаный стальной лист, который изготовлен таким образом, подвергают травлению. Число операций травления конкретным образом не определено.

[0080]

Протравленный горячекатаный стальной лист подвергают холодной прокатке с итоговой степенью обжатия 50% - 90%, что позволяет получить исходный лист для горячего прессования. Чтобы коэффициенты r для направления прокатки и поперечного направления в высокопрочной горячепрессованной детали, соответствующей данному варианту, составляли 0,80 или менее, полюсная плотность ориентации {211}<011> на участке 1/4 по толщине в исходном листе должна составлять 3,0 или более. Полюсная плотность ориентации {211}<011> на участке 1/4 по толщине в исходном листе предпочтительно составляет 4,0 или более, более предпочтительно - 5,0 или более. В случае, если итоговая степень обжатия при холодной прокатке меньше 50%, полюсная плотность ориентации {211}<011> на участке 1/4 по толщине в исходном листе становится меньше 3,0. Соответственно, невозможно контролировать текстуры в детали, как указано выше, в результате чего трудно обеспечить требуемый коэффициент r.

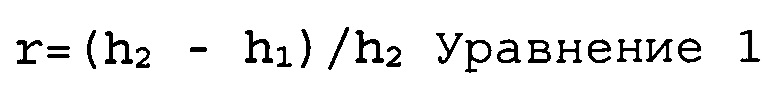

С другой стороны, если итоговая степень обжатия при холодной прокатке превышает 90%, чрезмерно увеличивается движущая сила рекристаллизации. Соответственно, на описанном ниже этапе нагрева при горячей прессовании происходит рекристаллизация феррита. На описанном ниже этапе нагрева при горячей прессовании исходный лист нагревают до температуры, равной температуре Ас3 или превышающей ее. При этом требуется, чтобы нерекристаллизованный феррит оставался в исходном листе до тех пор, пока температура не достигнет температуры Ас3. В случае, если итоговая степень обжатия при холодной прокатке превышает 90%, это условие больше не обеспечивается. Кроме того, если итоговая степень обжатия при холодной прокатке превышает 90%, при этой прокатке чрезмерно возрастает нагрузка, и ее трудно выполнять. Итоговую степень r обжатия при холодной прокатке получают путем подстановки в приведенное далее Уравнение 1 толщины h1 (мм) листа после завершения холодной прокатки и толщины h2 (мм) листа перед началом холодной прокатки.

[0081]

По указанным причинам итоговую степень обжатия при холодной прокатке протравленного горячекатаного стального листа задают в диапазоне 50% - 90%. Предпочтительным диапазоном для итоговой степени обжатия при холодной прокатке является 60% - 80%. Кроме того, число проходов при прокатке и степень обжатия в каждом проходе конкретным образом не ограничиваются.

[0082]

Кроме того, в качестве исходного листа для горячего прессования можно применять отожженный стальной лист, который получают, выполняя термическую обработку (отжиг) холоднокатаного стального листа, полученного в результате холодной прокатки. Термическая обработка конкретным образом не регламентируется и может выполняться путем транспортировки листа на линии непрерывного отжига или может выполняться в камерной печи. Во время термической обработки необходимо, чтобы скорость нагрева составляла 10°C/с или более в диапазоне от 500°C до температуры Ас3. В случае, если скорость нагрева меньше 10°C/с, невозможно нужным образом управлять текстурами получаемого в итоге формованного изделия. При этом в случае, если суммарное содержание Ti и Nb в стальном листе составляет 0,005% по массе или более, необходимо только, чтобы в диапазоне от 500°C до температуры Ас3 скорость нагрева всегда была не ниже 3°C/с.

[0083]

Температуру отжига предпочтительно задают в диапазоне от температуры Ac1 до температуры Ас3. Причина этого заключается в том, что при температуре отжига ниже температуры Ac1 происходит рекристаллизация феррита. С другой стороны, если температура отжига превышает температуру Ас3, стальной лист по структуре включает только аустенитную фазу, и трудно обеспечить наличие оставшегося нерекристаллизованного феррита. В любом случае трудно обеспечить наличие оставшегося нерекристаллизованного феррита в исходном листе до тех пор, пока температура этого листа не достигнет температуры Ас3 на этапе нагрева при горячем прессовании.

[0084]

Время отжига в этом диапазоне "температура Ac1 - температура Ас3" конкретным образом не ограничивается. Однако время отжига, превышающее 600 секунд, является нежелательным в экономическом плане из-за повышения стоимости. Время отжига - это продолжительность периода, в течение которого температуру стального листа поддерживают неизменной на максимальном уровне (температура отжига). В течение этого периода температуру стального листа можно поддерживать неизменной, или можно начать охлаждение сразу после достижения максимальной температуры нагрева.

[0085]

При охлаждении после отжига температуру начала охлаждения предпочтительно задают на уровне 700°C или выше, температуру конца охлаждения задают на уровне 400°C или ниже, и скорость охлаждения в диапазоне температур 700°C - 400°C задают на уровне 10°C/с или выше. Если скорость охлаждения в диапазоне температур 700°C - 400°C ниже 10°C/с, происходит рекристаллизация феррита. В этом случае трудно обеспечить наличие оставшегося нерекристаллизованного феррита в исходном листе до тех пор, пока температура этого листа не достигнет температуры Ас3 на этапе нагрева при горячем прессовании.

[0086]

Этап нагрева

На этом этапе нагревают исходный лист, представляющий собой холоднокатаный стальной лист или отожженный стальной лист, который получен на этапе изготовления, до температуры Ас3 или выше. Максимальную температуру нагрева исходного листа задают на уровне температуры Ас3 или выше. Если максимальная температура нагрева ниже температуры Ас3, в высокопрочной горячепрессованной детали возникает большое количество феррита, в результате чего трудно обеспечить прочность этой детали. По этой причине в качестве нижнего предельного значения максимальной температуры нагрева задают температуру Ас3. С другой стороны, нагрев до чрезмерно высокой температуры является нежелательным в экономическом плане из-за повышения стоимости и создает проблемы, например, приводит к сокращению срока службы штампа. Поэтому максимальную температуру нагрева предпочтительно задают на уровне (температура Ас3+50°C) или ниже.

[0087]

При нагреве до максимальной температуры скорость нагрева в диапазоне от 500°C до температуры Ac1 предпочтительно задают на уровне 10°C/с или выше. При этом в случае, если суммарное содержание Ti и Nb в исходном листе составляет 0,005% по массе или более, скорость нагрева можно задавать на уровне 3°C/с или выше. Если скорость нагрева в диапазоне от 500°C до температуры Ac1 ниже 10°C/с, во время нагрева происходит рекристаллизация феррита, в результате чего трудно обеспечить наличие оставшегося нерекристаллизованного феррита до тех пор, пока температура не достигнет температуры Ас3. Кроме того, за счет нагрева со скоростью 10°C/с или выше можно снизить до минимума укрупнение зерен аустенита, в результате чего можно повысить ударную вязкость высокопрочной горячепрессованной детали и ее стойкость к замедленному разрушению.

[0088]

Таким образом, нерекристаллизованный феррит может оставаться до тех пор, пока температура не достигнет температуры Ас3, и за счет увеличения скорости нагрева в диапазоне от 500°C до температуры Ac1 можно повысить производительность при изготовлении высокопрочных горячепрессованных деталей. Однако, если скорость нагрева в диапазоне от 500°C до температуры Ac1 превышает 300°C/с, эти эффекты достигают насыщения, в результате чего какого-либо дополнительного эффекта не достигается. Таким образом, верхнее предельное значение скорости нагрева предпочтительно задают равным 300°C/с.

[0089]

Время выдержки при максимальной температуре нагрева конкретным образом не ограничивается. Для растворения карбида время выдержки предпочтительно задают на уровне 20 секунд или более. С другой стороны, чтобы обеспечить сохранение текстур, являющихся предпочтительными для получения требуемого коэффициента r, предпочтительно задавать время выдержки меньше 100 секунд.

[0090]

Этап горячего прессования

На этапе горячего прессования исходный лист, для которого выполнен этап нагрева, подвергают горячему прессованию с использованием средства выполнения горячего прессования (например, штампа). В то же время, исходный лист охлаждают до температуры в диапазоне "(температура Ms - 250°C) - температура Ms" с использованием средства охлаждения или тому подобного (например, охладителя, протекающего в контуре внутри штампа), предусмотренного в средстве выполнения горячего прессования. Можно использовать любой известный способ горячего прессования.

[0091]

На этапе горячего прессования при охлаждении детали до температуры в диапазоне "(температура Ms - 250°C) - температура Ms" со скоростью 0,5°C/с - 200°C/с возникает мартенсит. Если температура прекращения охлаждения ниже значения (температура Ms - 250°C), мартенсит возникает в чрезмерном количестве, в результате чего не удается обеспечить достаточные пластичность высокопрочной горячепрессованной детали и ее способность к изгибу. В то же время, если температура прекращения охлаждения выше температуры Ms, мартенсит возникает в недостаточной степени, в результате чего не удается обеспечить достаточную прочность высокопрочной горячепрессованной детали. Таким образом, температуру прекращения охлаждения задают в диапазоне "(температура Ms - 250°C) температура Ms". В случае, когда температура окружающей среды является низкой, даже если работа средства охлаждения прекращена, скорость падения температуры детали становится равной 0,5°C/с или выше, в результате чего не обеспечивается прекращение указанного охлаждения. В этом случае необходимо ограничить скорость падения температуры детали минимальным уровнем не более 0,5°C/с за счет соответствующего использования средства нагрева, чтобы обеспечить прекращение указанного охлаждения. Кроме того, в случае, если температура прекращения охлаждения задана в диапазоне "(температура Ms - 220°C) - (температура Ms - 50°C)", каждый из указанных выше эффектов проявляется в высокой степени, что является предпочтительным.

[0092]

Скорость охлаждения от максимальной температуры нагрева до температуры прекращения охлаждения конкретным образом не ограничивается. Эту скорость охлаждения предпочтительно задают в диапазоне 0,5°C/с - 200°C/с. Если скорость охлаждения ниже 0,5°C/с, в процессе охлаждения аустенит превращается в перлит, или возникает большое количество феррита, в результате чего трудно обеспечить достаточную объемную долю мартенсита и бейнита для гарантирования прочности.

[0093]

С другой стороны, даже если увеличить скорость охлаждения, не возникает каких-либо проблем, касающихся материала высокопрочной горячепрессованной детали. Но чрезмерно увеличенная скорость охлаждения приводит к высокой стоимости изготовления. Поэтому верхнее предельное значение скорости охлаждения предпочтительно задают равным 200°C/с.

[0094]

Этап повторного нагрева

На этапе повторного нагрева повторно нагревают деталь, для которой выполнен этап горячего прессования и охлаждения, до температуры в диапазоне 300°C - 500°C, после чего выдерживают в этом диапазоне температур повторного нагрева в течение 10-1000 секунд и затем охлаждают от температуры из этого диапазона до комнатной температуры. Повторный нагрев можно выполнять за счет пропускания электрического тока или индукции. Этап повторного нагрева можно выполнять избирательно, и оставление на этом этапе включает не только выдержку при неизменной температуре, но также медленные охлаждение и нагрев в пределах указанного диапазона температур. Таким образом, время выдержки на этапе повторного нагрева - это продолжительность периода времени, в течение которого деталь имеет температуру, находящуюся в диапазоне температур повторного нагрева.

[0095]

Если температура повторного нагрева (температура выдержки) ниже 300°C, для бейнитного превращения требуется длительный период времени, в результате чего нельзя обеспечить превосходную производительность. С другой стороны, если температура повторного нагрева (температура выдержки) превышает 500°C, бейнитное превращение происходить не будет. Поэтому температуру повторного нагрева задают в диапазоне 300°C - 500°C. Предпочтительным для температуры повторного нагрева является диапазон 350°C - 450°C.

[0096]

Кроме того, если время выдержки меньше 10 секунд, бейнитное превращение происходит в недостаточной степени, в результате чего невозможно получить количество бейнита, достаточное для обеспечения способности к изгибу, и количество остаточного аустенита, достаточное для обеспечения пластичности. С другой стороны, если время выдержки превышает 1000 секунд, происходит распад остаточного аустенита, и нельзя получить количество остаточного аустенита, позволяющее обеспечить пластичность, в результате чего снижается производительность. Поэтому время выдержки задают в диапазоне 10-1000 секунд. Предпочтительным для времени выдержки является диапазон 100-900 секунд.

[0097]

Помимо этого, тип охлаждения после выдержки конкретным образом не ограничивается. Единственным требованием является охлаждение детали до комнатной температуры при ее оставлении в штампе. Так как этот этап также можно выполнять избирательно, в случае, если он не применяется, после завершения этапа горячего прессования деталь можно вынуть из штампа и поместить в печь, нагретую до температуры 300°C - 500°C. Стальной лист можно подвергать термической обработке с использованием любого оборудования при условии, что соблюдается эта термическая история.

[0098]

Если обобщать, описанный выше способ изготовления высокопрочной горячепрессованной детали, соответствующей данному варианту, включает в себя выполнение всех этапов, обычно используемых при производстве стальных изделий: обогащения, выплавки стали, литья, горячей прокатки и холодной прокатки. При этом, если для каждого этапа соблюдаются указанные выше условия, даже при необходимом изменении конструкции высокопрочной горячепрессованной детали, соответствующей данному варианту, можно обеспечить ее указанные характеристики.

Примеры

[0099]

Далее на основе примеров реализации изобретения будут подробно рассмотрены эффекты от его применения. Настоящее изобретение не ограничивается условиями, используемыми в приведенных далее примерах его реализации.

[0100]

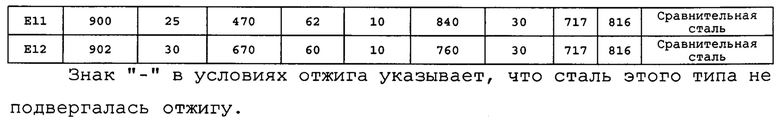

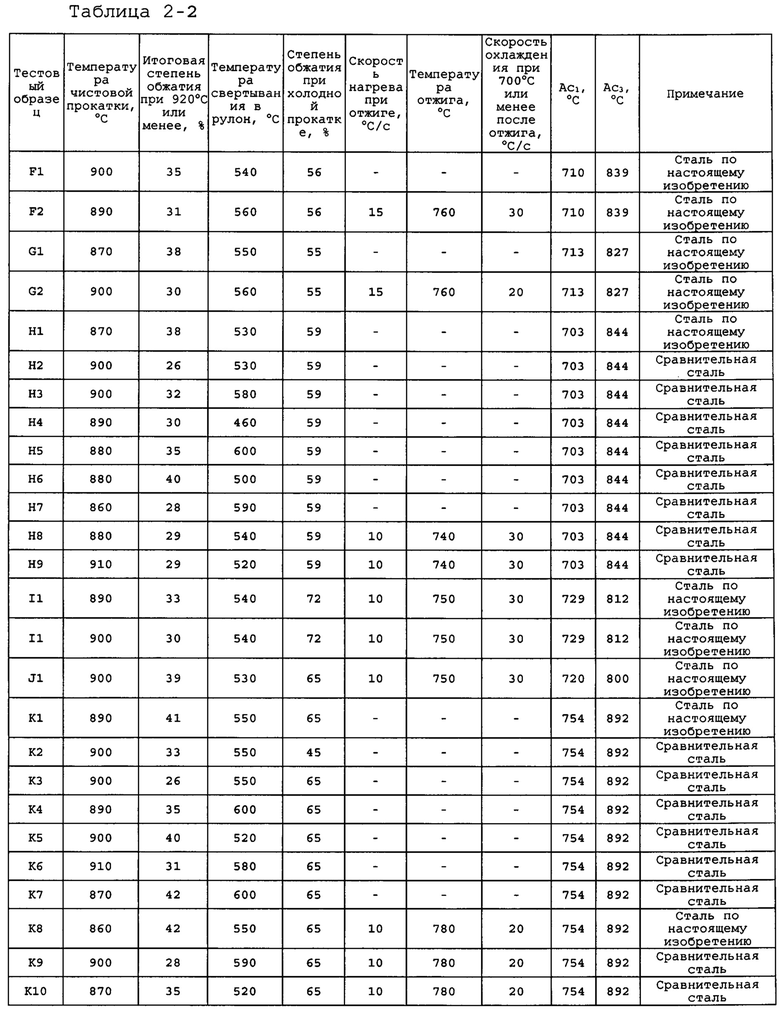

Путем последовательного выполнения этапов, представляющих собой имитацию этапа изготовления исходного листа по настоящему изобретению, этапа нагрева, этапа горячего прессования, этапа охлаждения и этапа повторного нагрева, из литых заготовок А-R и а-d, имевших химических состав, приведенный в Таблице 1, в условиях, приведенных в Таблицах с 2-1 по 3-3, были изготовлены стальные листы A1-d1. После чего эти стальные листы были охлаждены до комнатной температуры. Стальные листы A1-d1, полученные в тестовых примерах, не подвергались горячему прессованию в форме. Но механические свойства полученных стальных листов были, по существу, идентичны механических свойствам необработанной части горячепрессованной детали, имеющей ту же термическую историю. Поэтому характеристики горячепрессованной детали, соответствующей настоящему изобретению, можно было проверить на основе оценки характеристик полученных стальных листов A1-d1.

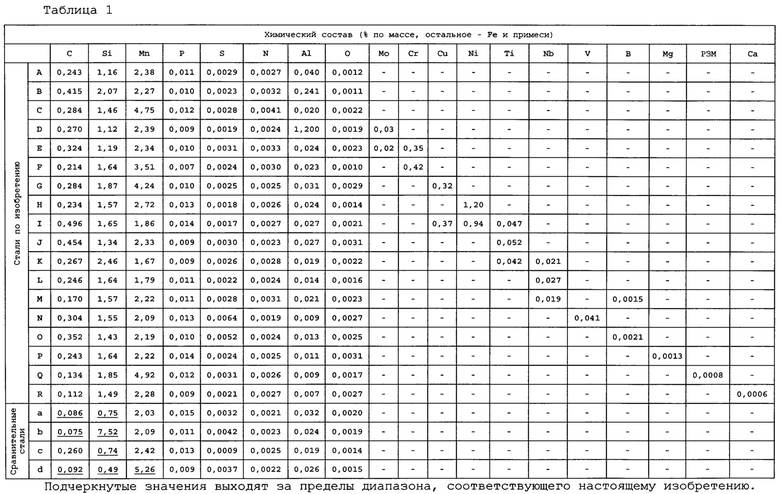

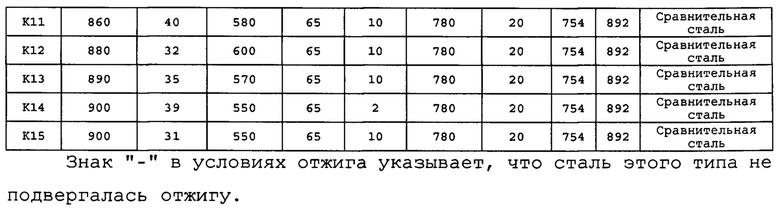

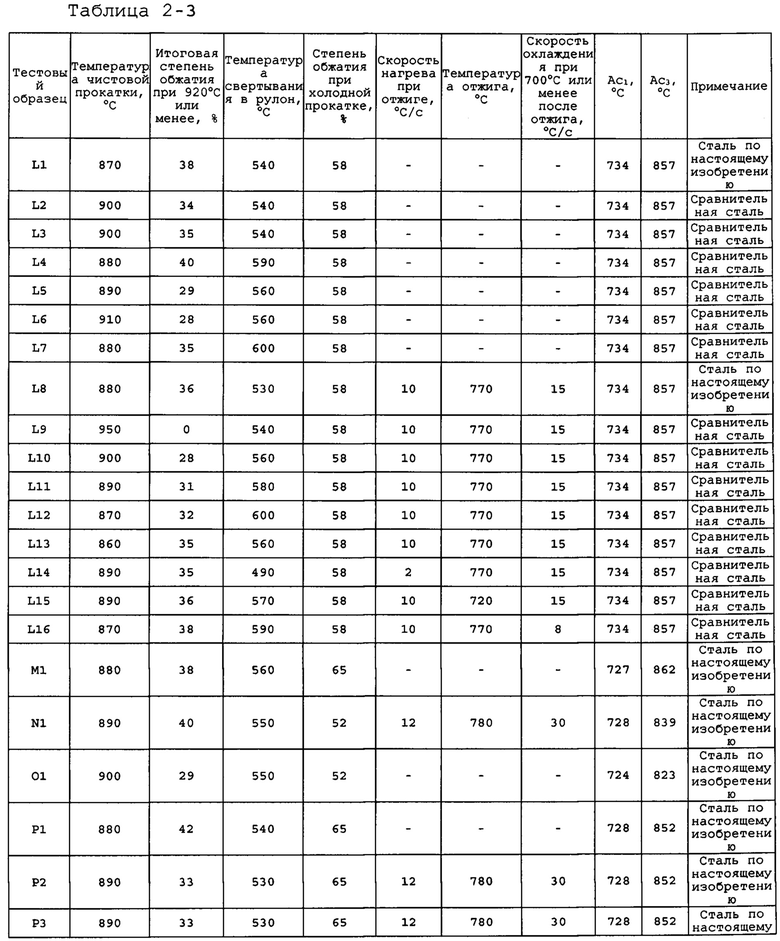

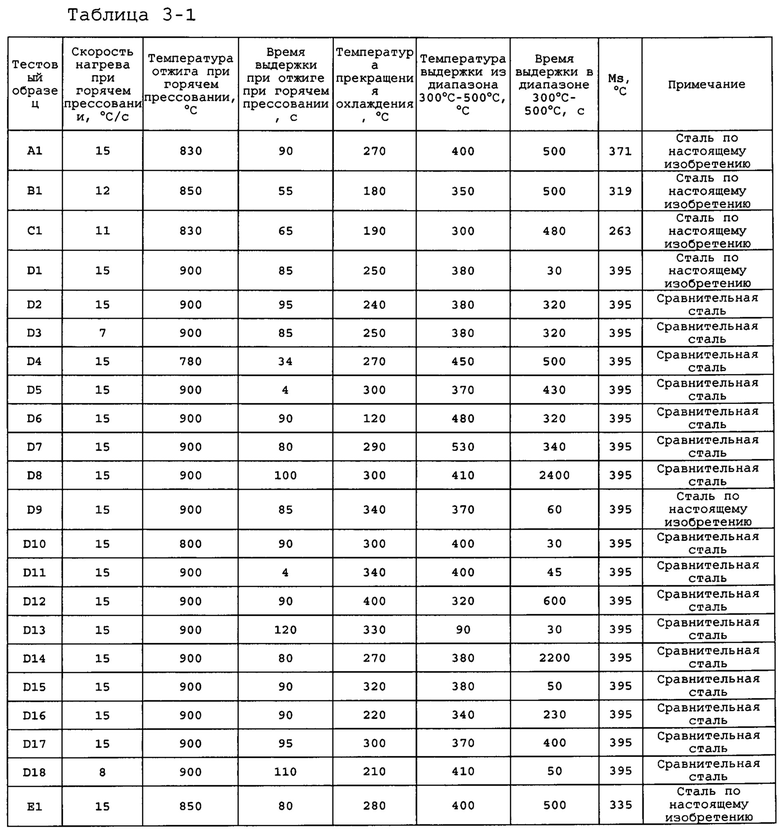

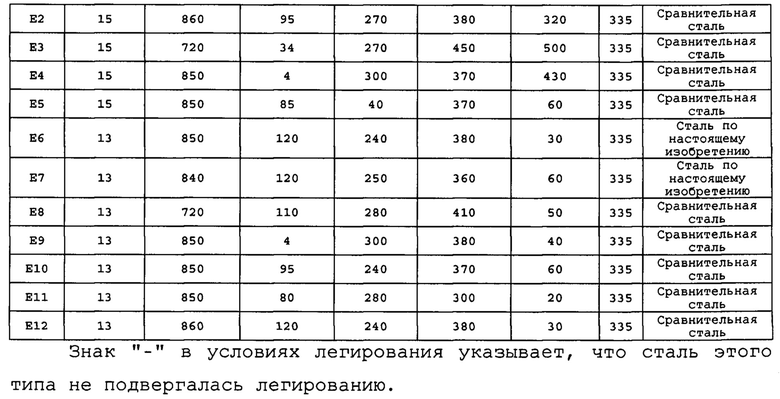

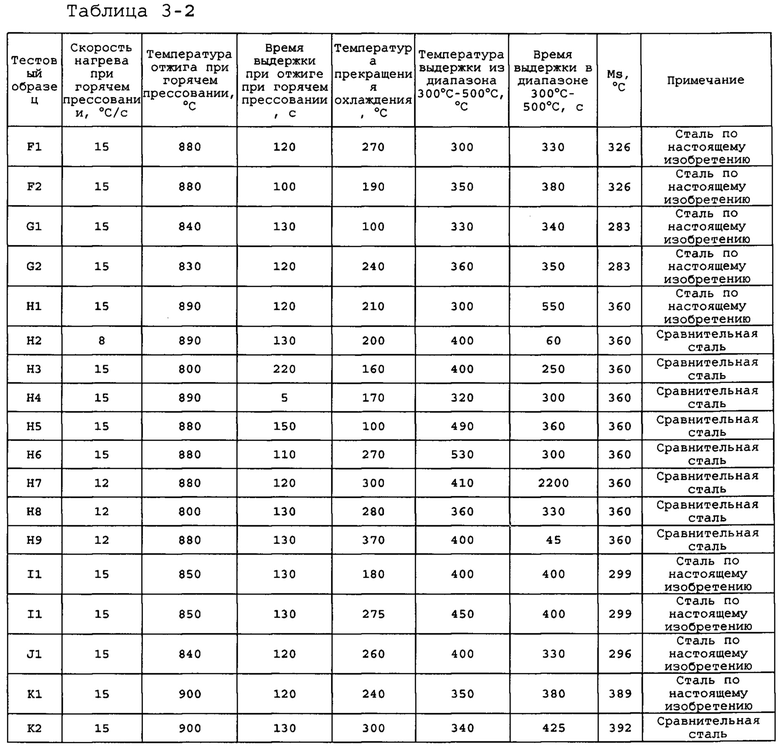

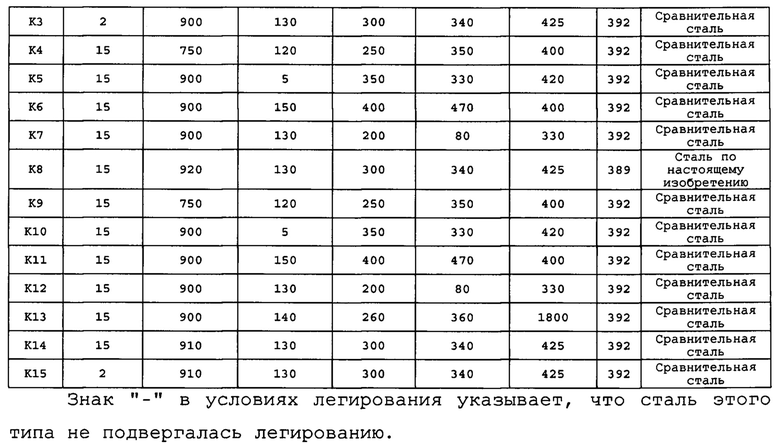

[0101]

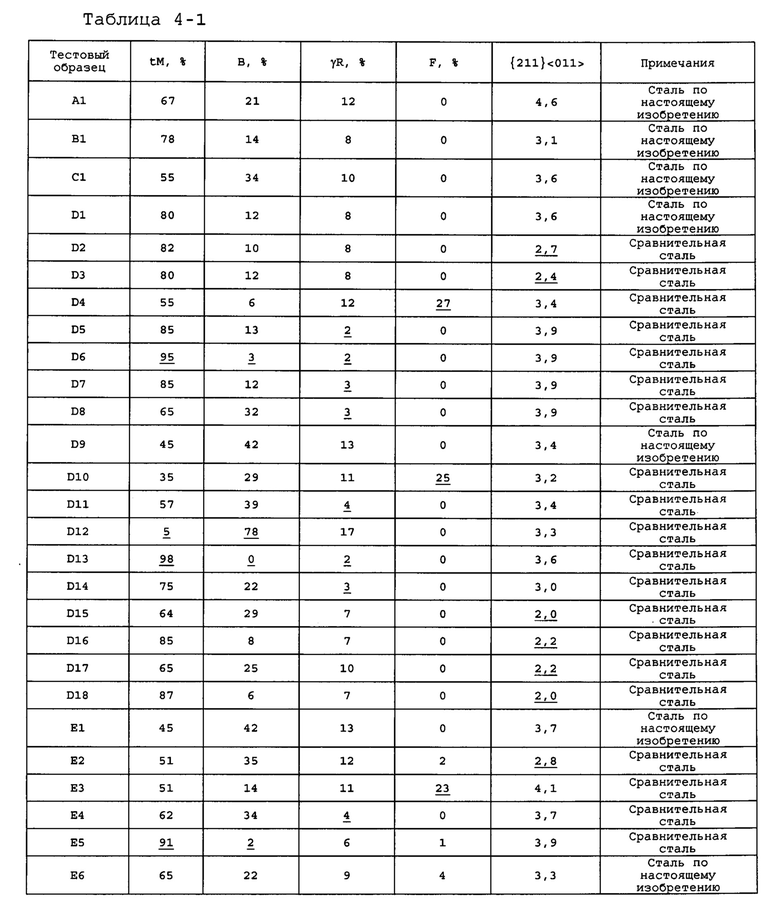

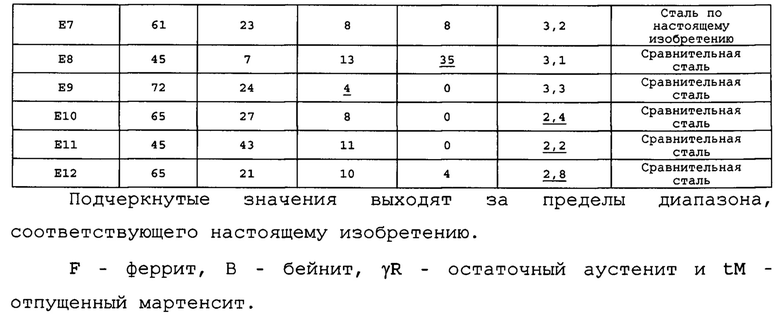

При этом стали типов А-R, приведенных в Таблице 1, имели химический состав, определенный в настоящем изобретении, а в сталях типов а-d количество по меньшей мере одного из химических элементов С, Si и Mn выходило за пределы диапазона, соответствующего настоящему изобретению. Кроме того, буквы, используемые в обозначениях тестовых образцов, приведенных в Таблице 2-1 и других таблицах, указывают тип стали, приведенный в Таблице 1. Чтобы различать тестовые примеры, после буквы добавлены цифры. Например, в Таблице 2-1 химический состав тестовых образцов D1 - D18 соответствовал химическому составу стали типа D, приведенной в Таблице 1. Помимо этого, в Таблице 1 и в Таблицах с 2-1 по 3-3 подчеркнутые численные значения - это численные значения, выходящие за пределы диапазона, определенного в настоящем изобретении. "Время выдержки в диапазоне 300°C - 500°C" для D7, D13, Н6, K12, L6, L12 и L13 - это время выдержки при неизменной температуре повторного нагрева, указанной как "Температура выдержки из диапазона 300°C - 500°C, °C", и "Время выдержки в диапазоне 300°C - 500°C" в Примерах, отличающихся от указанных - это период времени, в течение которого температура стального листа находилась в диапазоне 300°C - 500°C.

[0102]

Кроме того, температура Ас3 и температура Ms в каждом из тестовых примеров - это значения, полученные в результате предварительного исследования исходных листов, подвергаемых горячей прокатке и холодной прокатке, в лаборатории. Как результат, температура отжига и температура охлаждения задавались на основе полученных таким образом температуры Ас3 и температуры Ms.

[0103]

[0104]

[0105]

[0106]

[0107]

[0108]

[0109]

[0110]

Затем при помощи описанного выше способа определялась микроструктура каждого из стальных листов A1-d1 и выполнялся анализ текстур. После этого при помощи приведенного далее способа были изучены механические свойства каждого из стальных листов A1-d1.

[0111]

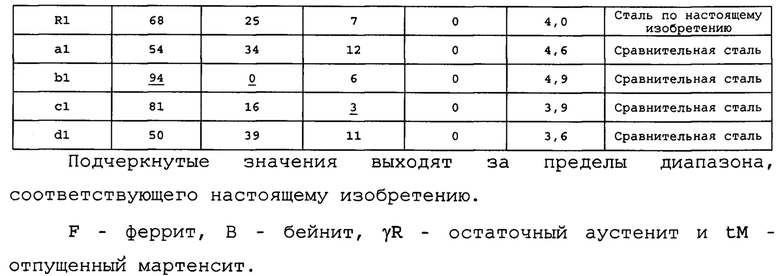

Предел TS (МПа) прочности при растяжении и относительное удлинение Е1(%) при разрушении были измерены в ходе испытания на растяжение. Образцы для испытания на растяжение соответствовали испытательному образцу JIS №5, причем каждый из них был взят в поперечном направлении из пластины, имеющей толщину 1,2 мм. Образец, имеющий предел прочности при растяжении, больше или равный 1200 МПа, считался образцом, имеющим подходящий предел прочности при растяжении.

[0112]

Коэффициент r для направления прокатки и коэффициент r для поперечного направления, а также предел (R/t) изгиба в направлении прокатки и предел (R/t) изгиба в поперечном направлении были измерены в ходе испытания на изгиб. Конкретный способ измерения приведен далее.

[0113]

Коэффициент r был получен в результате взятия испытательного образца, соответствующего стандарту JIS Z 2201, и выполнения испытания, соответствующего стандарту JIS Z 2254. Коэффициент r для направления прокатки был определен с использованием испытательного образца, в котором упомянутое направление прокатки было продольным направлением, и коэффициент r для поперечного направления был определен с использованием испытательного образца, в котором упомянутое поперечное направление было продольным направлением.

[0114]

После этого в результате выполнения испытания, соответствующего способу с использованием матрицы с V-образным углублением, определенному в стандарте JIS Z 2248, для испытательного образца №1, определенного в стандарте JIS Z 2204, был получен предел R/t изгиба. Предельный относительный радиус изгиба в направлении прокатки измерялся с использованием испытательного образца, взятого таким образом, чтобы линия образования морщин при изгибе проходила в этом направлении прокатки, и предельный относительный радиус изгиба в поперечном направлении измерялся с использованием испытательного образца, взятого таким образом, чтобы линия образования морщин при изгибе проходила в этом поперечном направлении. В ходе испытания изгибание выполняли неоднократно с использованием множества прижимных металлических оправок, имеющих разные радиусы R кривизны. После испытания на изгиб с использованием оптического микроскопа или сканирующего электронного микроскопа искали трещины в изогнутой части, и вычисляли и оценивали предельный относительный радиус изгиба R/t (R - радиус изгиба испытательного образца, то есть, радиус кривизны прижимной металлической оправки, и t - толщина листа, из которого состоит испытательный образец), при котором не возникало трещин.

[0115]

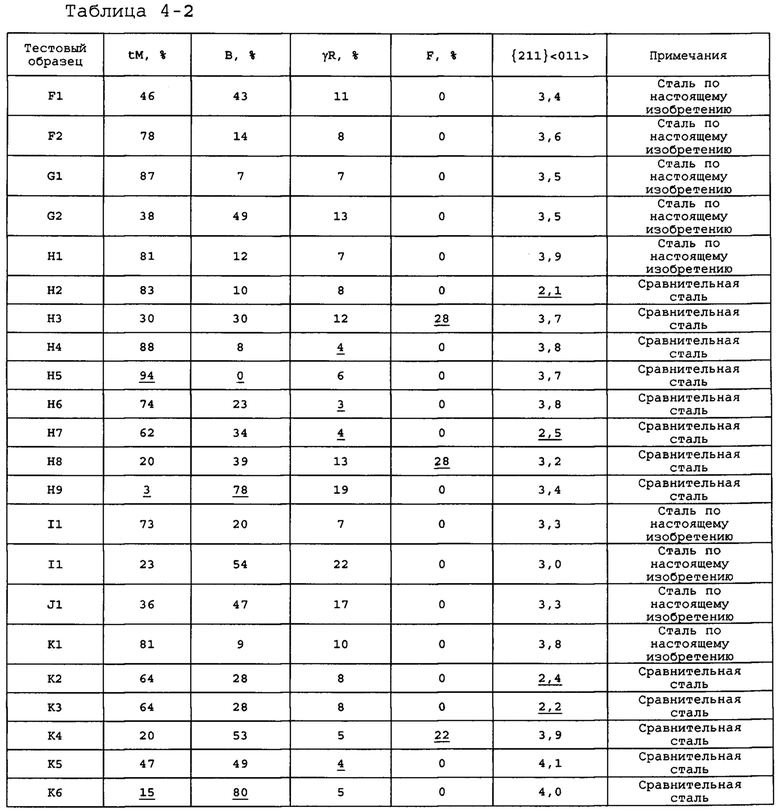

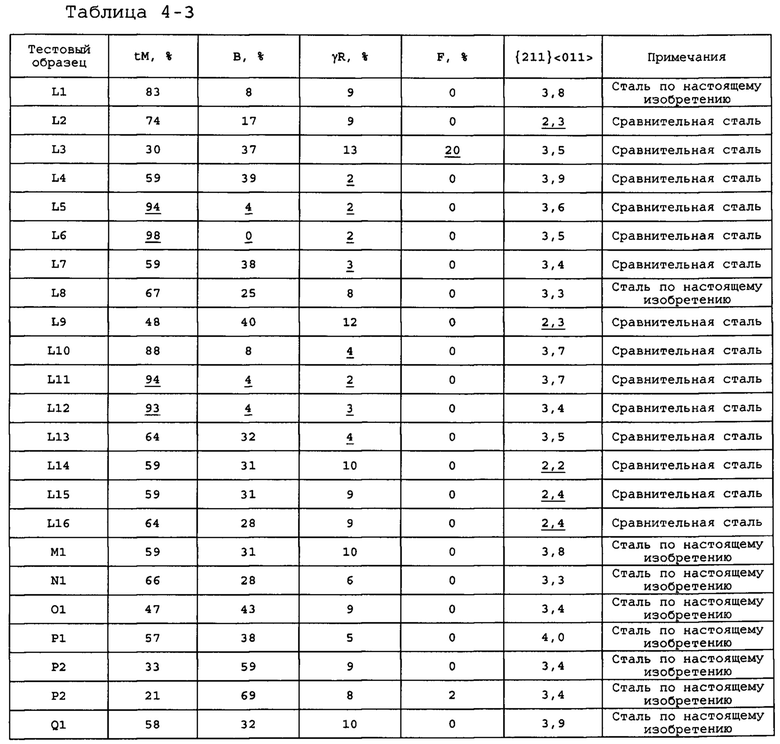

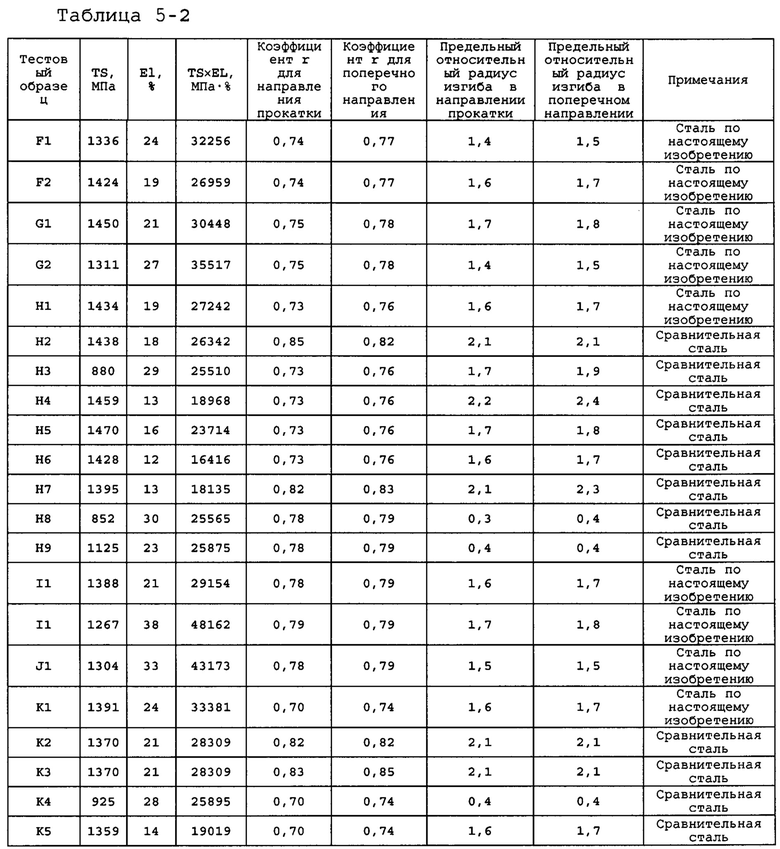

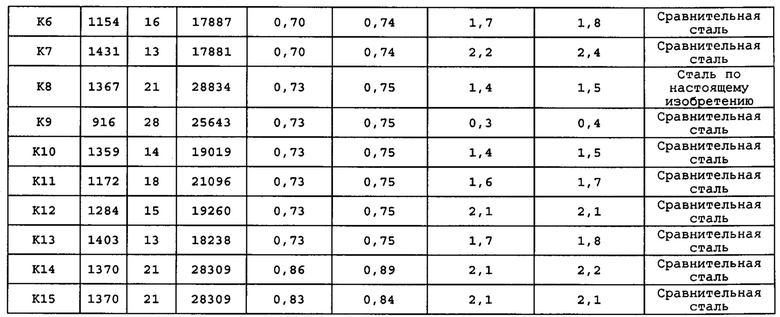

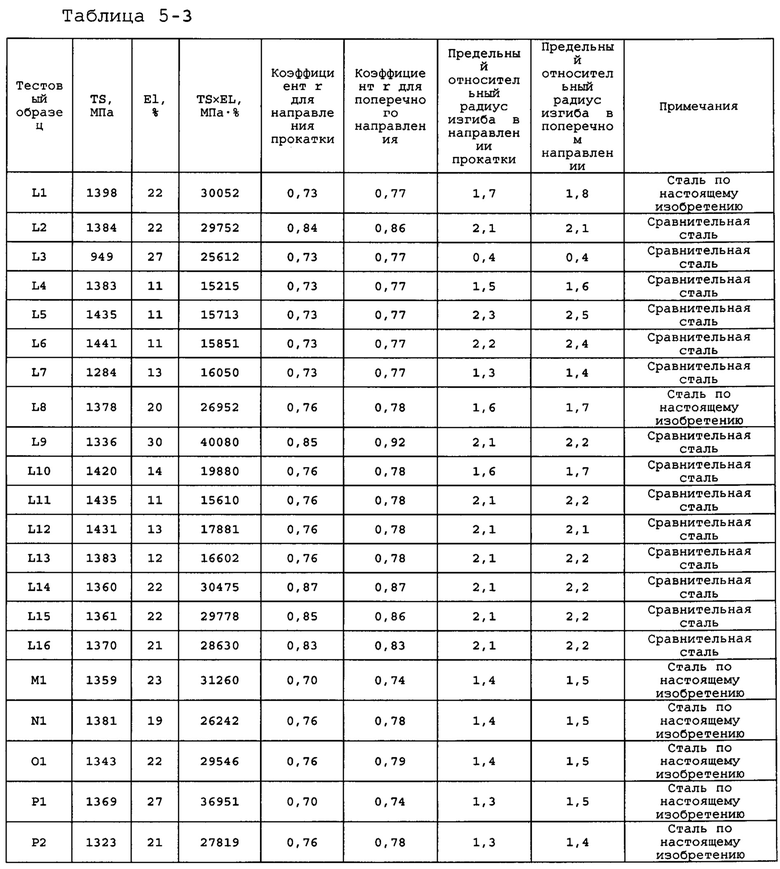

В Таблицах с 4-1 по 5-3 приведены результаты определения фаз и характеристики этих фаз. В Таблицах с 4-1 по 4-3 подчеркнутые численные значения - это численные значения, выходящие за пределы диапазона, соответствующего настоящему изобретению. Кроме того, в Таблицах с 4-1 по 5-3 tM (%) - объемная доля отпущенного мартенсита в микроструктуре, В (%) - объемная доля бейнита в микроструктуре, γR (%) - объемная доля остаточного аустенита в микроструктуре, F (%) - объемная доля феррита в микроструктуре, TS (МПа) - предел прочности при растяжении, Е1 (%) - относительное удлинение при разрушении и TS×E1 - произведение предела прочности при растяжении и относительного удлинения, соответственно.

[0116]

[0117]

[0118]

[0119]

[0120]

[0121]

[0122]