Изобретение относится к металлургии тугоплавких соединений, а именно к способу получения карбида титана.

Все известные способы синтеза карбида титана можно разделить на четыре группы. К первой, основной группе следует отнести карботермический синтез карбида титана восстановлением диоксида титана по реакции [Кипарисов С.С., Левинский Ю.В., Петров А.Л. Карбид титана: получение, свойства, применение / М.: Металлургия, 1987. - 216 с.]:

TiO2+3C=TiC+2CO

На практике карбидизацию оксида титана ведут при высокой температуре ~ 2000°C, что можно отнести к существенным недостаткам этого способа. При этой температуре смесь диоксида титана с сажей, спрессованная в брикеты, выдерживается в атмосфере водорода или аргона. Другим недостатком способа является наличие свободного углерода в продукте >1%, поскольку для исключения кислородсодержащих соединений твердофазную реакцию восстановления оксида титана ведут при стехиометрическом избытке углерода. Остающийся свободный углерод трудно извлечь из продукта. Кроме того, для твердофазных реакций необходимо предварительное очень тщательное механическое смешение двух реагентов, что также существенно удорожает процесс. Наконец, большинство карботермических способов синтеза TiC требует длительного (десятки часов) размола полученного продукта синтеза.

Известны способы производства из TiO2 порошков TiC с характерным размером 2-3 мкм при пониженной температуре карбидизации, не требующих дальнейшего размола, [Симороз Л.И., Прилуцкий Э.В., Домасевич Л.Т. Карбиды и материалы на их основе. Киев: ОНТИ ИПМ АН УССР, 1983. С.48-51; Koc R., Folmer J.S. Carbothermal synthesis of titanium carbide using ultrafine titania powders // Journal of materials science, 32 (1997), P.3101-3111]. Для этого в качестве исходного сырья предложено использовать высоко дисперсную фракцию TiO2 0.1-0.2 мкм, что также удорожает конечный продукт.

Общими недостатками для всех способов первой группы является относительно малая скорость химических превращений, характерная для большинства твердофазных реакций, высокая температура синтеза и необходимость тщательного перемешивания исходных реагентов.

К этой же группе синтеза следует отнести способ получения волокон карбида титана золь-гель методом с использованием вискозного волокна [Raman V., Dhakate S.R., Sahare p.D. Synthesis of titanium carbide whiskers (TiCW) through sol-gel process from rayon fibers // Journal of materials science letters. 2000, 19, P.1897-1898]. Изопропоксид титана Ti(OC3H7) смешивают с изопропанолом и ацетилацетоном в мольном соотношении 1:2 чтобы подавить выпадение из раствора диоксида титана. Ацетилацетон образует с титаном растворимый хелатный комплекс. Смесь алкоксида титана, изопропанола и ацетилацетона в мольном соотношении 1:2:2 помешается в магнитную мешалку на 5 часов для получения золя TiO2, используемого далее для пропитки волокон вискозы, которые служат источником углерода. Весовое отношение алкоксида титана и вискозного волокна 2:1. Вискозные волокна пропитывались гелем TiO2, высушивались при 60°C и далее нагревались со скоростью 100-50 градусов в час под аргоном до температуры 1420°C, а затем охлаждались с такой же скоростью до комнатной температуры.

Недостатком этого способа, кроме указанных выше, является большая длительность общего времени синтеза TiC, доходящая до 30 часов и использование дорогостоящих химических реагентов.

Ко второй группе способов синтеза TiC следует отнести прямой синтез из элементного титана и углерода спеканием их при высокой температуре либо периодическим внепечным способом самораспространяющегося высокотемпературного синтеза (СВС), либо непрерывным способом в высокотемпературной печи. Так, известны СВС - способы получения TiC из смеси порошков титана и сажи. [Дрозденко В.А., Боровинская Н.И. и др. Патент RU 2038296 C1, 1995; Мержанов А.Г., Дрозденко В.А. и др. Патент RU 1570225 A1, 2003]. Недостатком этих способов является использование дорогостоящего титанового порошка, а так же аппаратурное оформление процесса, обуславливающее его периодичность и необходимость измельчения полученного компактного TiC.

Известны способы непрерывного получения TiC из смеси порошков титана и сажистого углерода [Александровский С.В., Мушков С.В. и др. Патент RU 2066700, 1996; Александровский С.В., Ли Д.В. Patent RU 2175988, 2001]. В нем синтез ведут в непрерывном режиме в герметичном реакторе, нагретом до 1000-1050°C. При этом объем реактора превышает объем загружаемой смеси титанового порошка и сажи в 250-500 раз. Как вариант, для повышения производительности исходную смесь предварительно выдерживают в вакууме. Недостатком является использование дорогостоящего порошка титана, низкая объемная производительность реактора и необходимость последующего измельчения полученного TiC.

К общим недостаткам способов второй группы можно отнести необходимость тщательного перемешивания исходных реагентов, измельчения полученного карбида титана и его высокую стоимость.

По химизму процесса к этой же группе можно отнести способ синтеза TiC взаимодействием титанового порошка с продуктами разложения метана или других газообразных углеводородов [Kim Y. - J., Chung K, Kang S. - J.L. In situ formation of titanium carbide in titanium powder compacts by gas-solid reaction // Composite: Part A 32 (2001) P.731-738]. В этом способе отпадает необходимость в перемешивании реагентов, поскольку один из них находится в газовой фазе, но выход карбида титана не превышает 30%, и он входит в состав композита Ti-TiC, что затрудняет его использование в соединениях, не содержащих элементный титан.

К третьей группе способов синтеза TiC относятся плазмохимические способы, основанные на совместном восстановлении в водородной или углеводородной плазме газовой смеси, состоящей из TiCl4 и углеводорода CnHm. В плазмохимическом способе [Neunschwarner E. // Less-Common Metals. 1966, V.11, N5, P.365-375] синтез TiC осуществляли в потоке водородной плазмы, содержащей хлорид титана и метан. Использование вместо метана бензина и бензола для получения в плазме карбида титана предложено в работах [Панфилов С.А., Резвых В.Ф., Цветков Ю.В. и др. // Физ. и хим. обраб. материалов. 1979, №2, С.21-27; Резвых В.Ф., Панфилов С.А., Хайдаров В.В. и др. // Физ. и хим. обраб. материалов. 1983, №2, С.58-61; Ибрагимов А.Т., Каламазов Р.И., Цветков Ю.В. // Физ. и хим. обраб. материалов. 1985, №5, с.58-61].

Известен способ синтеза карбида титана напылением углерода из материала анода в водородной плазме на поверхность титана, служащей катодом [Достовалов В.А., Гордиенко Н.С. и др. Патент RU 2424352, 2011]. Недостатками данного способа, кроме общих недостатков плазмохимических способов, являются: возможность получения только тонкой пленки карбида на поверхности титана, трудность равномерного покрытия поверхности сложной формы, низкая производительность, лимитированная в том числе скоростью эрозионных процессов на поверхности графитового анода.

Известен способ получения покрытий TiC осаждением титана из потока металлической плазмы, генерируемой вакуумно-дуговым разрядом в парах бензола [Быстрое Ю.А., Ветров Н.З., Лисенков А.А. Плазмохимический синтез карбида титана на медных подложках // Письма в ЖТФ, 2011, Т.37, вып.15, с.33-39].

К общим недостатком плазмохимических способов следует отнести сложность аппаратурного оформления и большие затраты электрической энергии, необходимые для поддержания химических превращений в плазме, а также использование водорода.

К четвертой группе способов синтеза карбида титана следует отнести металлотермические способы, в основе которых лежат обобщенные реакции:

mTiClx+MnCm→nMClmx/n+mTiC

или

TiClx+nM+CCly→nMCl(x+y)/n+TiC

На первой обобщенной реакции основан способ получения карбида титана с использованием карбида кальция (CaC2) в качестве реагента MnCm (n=1, m=2) [Абрамов Д.С., Нечаев Н.И. и др. SU 1809586 А1, 2000]. Синтез осуществляют введением в расплав солей низших хлоридов титана и карбида кальция при температуре 700-800°C Недостатками этого способа является необходимость предварительного получения низших хлоридов титана, растворимых в солевых расплавах и дорогостоящего карбида кальция, а также неизбежность последующего измельчения полученного порошка.

На второй реакции основаны многочисленные способы магниетермического восстановления в расплаве смеси тетрахлорида титана и углерода [Александровский С.В., Мушков С.В. и др. Патент RU 2083708 С1, 1997; Александровский С.В. Патент RU 2130424 C1, 1999]. В них ПС получают восстановлением смеси тетрахлоридов титана и углерода (или TiCl4 и C2Cl4 [Александровский С.В., Ли Д.В., Сизяков В.М. Получение нанопорошков карбида титана магнивтермическим восстановлением смеси хлоридов // Известия вузов. Цветная металлургия. 2004, №5, с.60-65]) магнием с последующей вакуумной сепарацией. В таком синтезе используют аппаратуру, предназначенную для получения титановой губки магниетермией. Как вариант, для облегчения измельчения полученного карбида титана до порошка требуемой крупности перед восстановлением смесь тетрахлоридов или магний насыщают водородом.

Недостатком способа является необходимость использования металлического магния, а также стадий вакуумной сепарации и измельчения полученного продукта.

Наиболее близким аналогом к заявляемому способу относится алюминотермический субхлоридный способ синтеза карбида титана смешением в газовой фазе субхлорида алюминия, тетрахлорида титана и безкислородного углеродсодержащего газа (например, углеводородов (CnHm), хлоруглеводородов (CnHmClk) или хлоруглеродов (CCl4, C2Cl6)) [Закиров Р.А., Парфенов О.Г., Пашков Г.Л. Субхлоридный синтез в металлургии титана // Доклады Академии Наук. - 2009. - Т.425. - №5, С.631-633; Zakirov R.A., Parfenov O.G., Pashkov G.L. Subchloride Synthesis in Titanium Metallurgy // Doklady Chemistry, 2009, Vol.425, Part 2, P.77-79]. Синтез карбида титана, например, из углеводорода ведется из газовой фазы при температуре 1000K<T<2000K с выделением тепла на основе следующей обобщенной химической реакции:

Использование вместо углеводородов хлорсодержащих углеродных соединений позволяет получать тот же целевой продукт, но требует дополнительного расхода субхлорида алюминия для связывания хлора, входящего в состав хлоруглеродов или хлоруглеводородов, и тем самым удорожает процесс синтеза карбида титана.

Способ, основанный на реакции (1) позволяет синтезировать и осаждать из газовой фазы порошки карбида титана любой крупности - от нанометров до сотен микрон. Несмотря на то, что термодинамика разрешает равновесный выход карбида титана близкий к 100% в широком диапазоне температур при 300<T<2000K, на практике такого высокого выхода добиться не удается. Одна из причин - трудности выделения ультрадисперсных частиц карбида титана из газового потока. Другая причина - в малой вероятности трехмолекулярных столкновений в реакции (1). На практике химические превращения идут в результате последовательности двухмолекулярных столкновений, и с учетом кинетики промежуточных химических превращений, требующих несколько разнящиеся оптимальные температурные режимы, суммарный выход карбида титана в потоке газа оказывается ниже равновесного.

Предлагаемый способ направлен на получение технического результата, заключающегося в повышении полноты превращения вводимого на синтез титана и в устранении стадии улавливания продукта из газового потока.

Достижение технического результата обеспечивается тем, что субхлоридный алюминотермический синтез карбида титана при нормальном давлении по суммарной реакции (1) осуществляется в две стадии при различных температурах, на каждой из них в химических превращениях участвуют два реагента, один из них находится в реакторе в газовой, другой - в твердой фазе.

На первой стадии осуществляется синтез карбида алюминия из сажи или другого углеродного вещества (твердая фаза), и из субхлорида алюминия AlCl (газовая фаза), причем субхлорид вводят в стехиометрическом избытке по отношению к углероду для гарантированного полного превращения этого углерода в карбид алюминия.

На второй стадии полученный на первой стадии порошок карбида алюминия (твердая фаза), продувают парами тетрахлорида титана. Синтезируемый таким путем карбид титана затем отмывают в соляной кислоте от остатков карбида алюминия, элементного алюминия и адсорбированных хлоридов алюминия.

Сущность предлагаемого способа заключается том, что субхлорид алюминия при температуре выше 730°C существует в газовой фазе и служит газофазным восстановителем для хлоридов менее активных к хлору элементов, таких как титан или углерод, а с углерòдсодержащими веществами, например, с углеводородами способен образовывать карбиды по реакции:

2nAlCl+CnHm→n/3Al4C3+2n/3AlCl3+m/2Н2

Или реагировать с элементным углеродом (n=1, m=0):

Углеродсодержащее вещество подают на реакцию в форме порошка, нити или пленки

Для синтеза предлагается использовать частицы термостойкого твердого углеродного вещества, например, сажи, угля, графита, графена, фуллерена или углеродных волокон. Попутно образующийся AlCl3 возгоняется при T>180°C и практически не загрязняет твердый карбид алюминия.

Реакция (2) на поверхности углеродной частицы интенсивно протекает при температуре 1100-1250°C. При T<1100°C скорость синтеза заметно падает преимущественно из-за низкого парциального давления паров AlCl, которое резко растет с температурой. С ростом температуры также улучшается кинетика процесса, падает вероятность диспропорционирования избыточного субхлорида алюминия и, соответственно, падает содержание примеси металлического алюминия в карбиде алюминия. При T>1250°C появляются технологические трудности защиты стенок реактора от химической эрозии.

На второй стадии при нормальном давлении осуществляется синтез карбида титана по реакции:

Температура в реакторе не превышает 900°C с тем, чтобы подавить попутное образование TiCl3, которое становится заметным уже при температуре 1000°C и выше, и сопровождается травлением титана в карбиде избыточным тетрахлоридом по реакции:

TiC+3TiCl4=C+4TiCl3

По завершении второй стадии остающийся карбид алюминия, адсорбированные остатки хлорсодержащих соединений и металлический алюминий, попавший в твердый продукт на первой стадии, удаляют отмывкой TiC в соляной кислоте.

Введение в реакцию на каждой стадии одного твердого и одного газофазного реагента избавляет от необходимости предварительного смешения реагентов и улавливания целевого продукта химической реакции из газового потока.

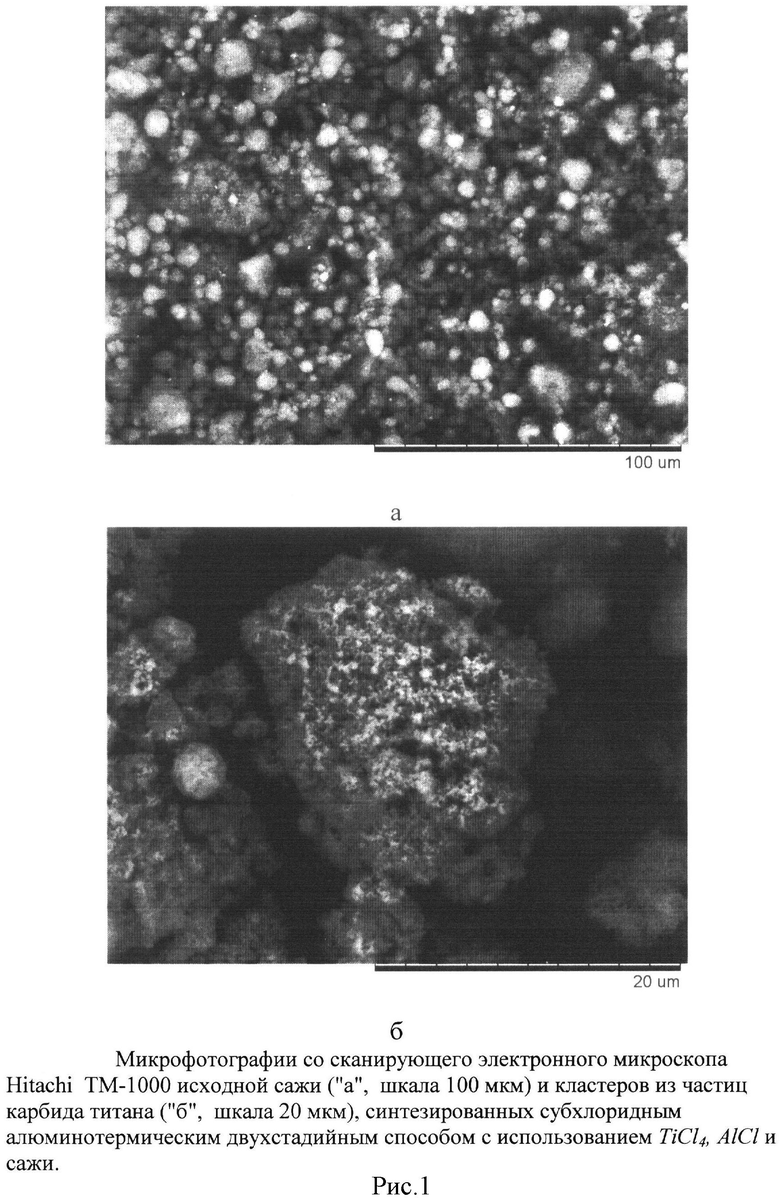

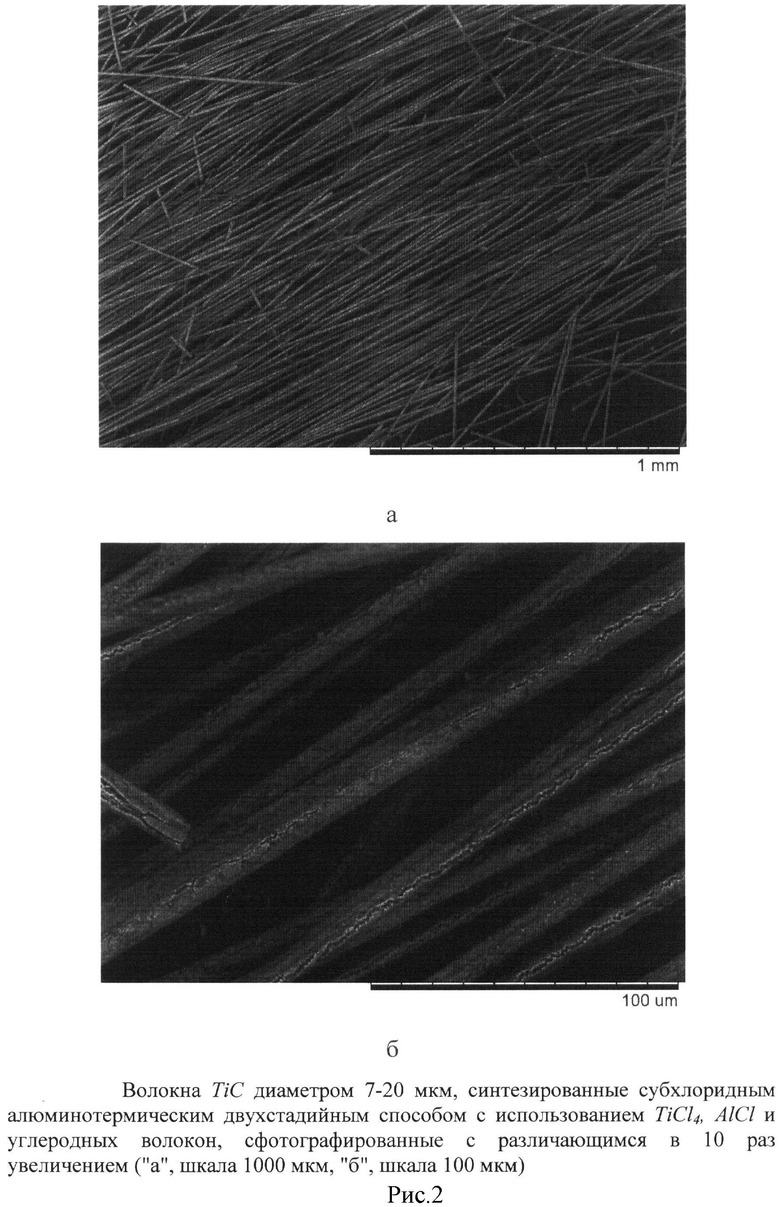

Полученный TiC, подвергался рентгеноструктурному и элементному анализу. Фотография растрового электронного микроскопа исходных частиц сажи и полученного порошка TiC представлена на рис.1. Размер агломератов частиц сажи, используемой для получения карбида алюминия, составляет около 30 мкм. Порошок синтезированного TiC состоял из агломератов ~10-20 мкм, объединяющих частицы размером 100÷300 нм. Примеси свободного углерода, алюминия, карбида алюминия, титана и алюминидов титана не превышали 0.1%, выход карбида титана по отношению к вводимому в систему тетрахлориду титана был не менее 90%. При введении в реакцию углеродных волоков вместо сажи получали волокна карбида титана с длиной и диаметром, близкими к длине и диаметру исходного углеродного волокна (рис.2).

Сущность предлагаемого изобретения поясняется примерами 1-3.

Примеры осуществления способа:

Пример 1.

На первой стадии над ацетиленовой сажей массой 150 мг пропускались пары субхлорида алюминия в течение 60 минут при температуре 1250°C. Субхлорид подавался в трехкратном избытке относительно стехиометрии. В полученных частицах карбида алюминия свободный углерод не обнаруживался. На второй стадии полученный карбид алюминия выдерживался при температуре 900°C в парах четыреххлористого титана также в течение 60 минут. Полученный продукт отмывался в растворе соляной кислоты для удаления непрореагировавшего карбида алюминия и осевшего при диспропорциокировании алюминия. Выход карбида титана составлял 90%.

Пример 2.

Первая стадия осуществляется при тех же параметрах, что и в примере 1. На второй стадии температура составляла 800°C. Понижение температуры второй стадии позволяет снизить скорость травления TiC четыреххлористым титаном и таким образом увеличить выход продукта и также предотвратить выделение свободного углерода. Выход карбида титана превышал 98%.

Пример 3.

Режимы синтеза TiC выбирались как в Примере 2, но вместо сажи в реактор вводились углеродные волокна. В результате синтеза образовывались волокна в форме трубок карбида титана. Фотография волокон TiC с разным увеличением представлена на рис.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ КИАНИТА | 2012 |

|

RU2487183C1 |

| Способ получения порошка карбида | 2016 |

|

RU2639797C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ С ИСПОЛЬЗОВАНИЕМ СУБХЛОРИДА АЛЮМИНИЯ | 2012 |

|

RU2519460C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОДЕКАБОРИДА АЛЮМИНИЯ | 2012 |

|

RU2513402C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ КАРБИДОВ ВОЛЬФРАМА И ТИТАНА МЕТОДОМ СВС | 2012 |

|

RU2508249C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА КАРБИДА ТИТАНА | 2018 |

|

RU2707596C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ДИБОРИДА ТИТАНА ДЛЯ МАТЕРИАЛА СМАЧИВАЕМОГО КАТОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2012 |

|

RU2498880C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ТИТАНА | 2014 |

|

RU2586187C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ТИТАНА | 2013 |

|

RU2550182C2 |

| Способ получения сферических металлокерамических частиц на основе карбида титана | 2023 |

|

RU2830383C1 |

Изобретение относится к металлургии тугоплавких соединений. Способ получения карбида титана включает использование в качестве исходных компонентов субхлорида алюминия, тетрахлорида титана и углерода. Углерод подают на реакцию в форме порошка или нити. Синтез карбида титана проводят в две стадии. На первой стадии получают карбид алюминия из субхлорида алюминия и углерода при температуре 1100-1250°C. На второй стадии получают карбид титана из карбида алюминия и тетрахлорида титана при температуре 800-900°C. Изобретение позволяет повысить выход карбида титана, устранить стадию улавливания продукта из газового потока. 2 ил., 3 пр.

Способ получения карбида титана, включающий в себя использование в качестве исходных компонентов субхлорида алюминия, тетрахлорида титана и углерода, отличающийся тем, что углерод подают на реакцию в форме порошка или нити, а синтез карбида титана из него проводят в две стадии через получение на первой стадии карбида алюминия из субхлорида алюминия и углерода, и на второй стадии - карбида титана из карбида алюминия и тетрахлорида титана.

| ЗАКИРОВ Р.А | |||

| и др | |||

| Субхлоридный синтез в металлургии титана | |||

| Доклады Академии Наук, 2009, т.425, №5, с.631-633 | |||

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ТИТАНА | 1993 |

|

RU2066700C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ТИТАНА | 1996 |

|

RU2130424C1 |

| ЗАТВОРНЫЙ МЕХАНИЗМ И УСТРОЙСТВО ДЛЯ ПРИЕМА И ВЫДАЧИ БАНКНОТ | 2018 |

|

RU2747016C1 |

| JP 79010960 B, 10.05.1979 | |||

| АЛЕКСАНДРОВСКИЙ С.В | |||

| и др | |||

| Получение нанопорошков карбида титана магниетермическим восстановлением смеси хлоридов | |||

| - Известия вузов | |||

| Цветная металлургия, 2004, №5, с.60-65. | |||

Авторы

Даты

2013-10-20—Публикация

2012-05-17—Подача