Область техники, к которой относится изобретение

Настоящее изобретение относится к способу непрерывной разливки стали, в котором получается листовая заготовка путем разливки расплавленной стали, при регулировании потока расплавленной стали в литейной форме под действием электромагнитной силы, и к способу производства стального листа с использованием листовой заготовки, полученной путем разливки с использованием способа непрерывной разливки.

Уровень техники

При непрерывной разливке стали, расплавленную сталь загружают в разливочное устройство и заливают в литейную форму для непрерывной разливки через погружаемый патрубок, соединенный с нижней частью разливочного устройства. В указанном случае поток расплавленной стали, выпущенный внутрь литейной формы из выпускных отверстий погружаемого патрубка, содержит неметаллические включения, такие как кластеры оксида алюминия и пузырьки инертного газа, который вдувается из поверхности внутренней стенки верхнего патрубка (инертный газ вдувается для предотвращения закупоривания патрубка, вызванного адгезией или прилипанием оксида алюминия или тому подобного). Когда эти неметаллические включения и пузырьки захватываются затвердевающей коркой, возникают дефекты продукта (дефекты, вызванные включениями, дефекты, вызванные пузырьками). Кроме того, флюс литейной формы (гранулированный порошок) увлекается восходящим потоком расплавленной стали, который достигает мениска, так что флюс литейной формы также захватывается затвердевающей коркой, приводя к дефектам продукта.

Традиционно, для предотвращения захвата неметаллических включений, флюса литейной формы и пузырьков затвердевающей коркой и попадания в расплавленную сталь с образованием дефекта продукта, на поток расплавленной стали в литейную форму воздействует магнитное поле, причем поток расплавленной стали регулируется под действием электромагнитной силы, генерируемой магнитным полем. В связи с указанной технологией были предложены многие технические решения.

Например, в патентном документе 1 описан способ, в котором поток расплавленной стали тормозится магнитным полем постоянного тока, приложенным к паре верхних полюсов магнита, лицевые поверхности которых расположены противоположно длинной стороне литейной формы, прослоенной между полюсами, причем пара нижних полюсов магнита, лицевые поверхности которых расположены противоположно длинной стороне литейной формы, прослоенной между полюсами. В этом способе, вне потока расплавленной стали, который разделяется на восходящий поток и нисходящий поток, после разгрузки из выпускных отверстий погружаемого патрубка нисходящий поток тормозится нижним магнитным полем постоянного тока, а восходящий поток тормозится верхним магнитным полем постоянного тока, и таким образом, предотвращается захват затвердевающей коркой неметаллических включений и флюса литейной формы, содержащихся в потоке расплавленной стали.

В патентном документе 2 раскрыт способ, в котором поток расплавленной стали тормозится магнитным полем постоянного тока, приложенным к паре верхних полюсов магнита, лицевые поверхности которых расположены противоположно длинной стороне литейной формы, прослоенной между полюсами, причем пара нижних полюсов магнита, лицевые поверхности которых расположены противоположно длинной стороне литейной формы, прослоенной между полюсами таким же образом, как в патентном документе 1, и магнитное поле переменного тока прилагается к верхним полюсам магнита или к нижним полюсам магнита накладывающимся образом. Этот способ обеспечивает торможение потока расплавленной стали магнитным полем постоянного тока таким же образом, как в патентном документе 1, а также направлен на получение очищающего действия в отношении неметаллических включений или тому подобного на поверхности раздела затвердевающей корки, благодаря перемешиванию расплавленной стали под действием магнитного поля переменного тока.

Кроме того, в патентном документе 3 раскрыт способ, где поток расплавленной стали тормозится магнитным полем постоянного тока, которое приложено к паре верхних полюсов магнита, лицевые поверхности которых расположены противоположно длинной стороне литейной формы, прослоенной между полюсами, причем пара нижних полюсов магнита, лицевые поверхности которых расположены противоположно длинной стороне литейной формы, соответственно прослоенной между полюсами. В этом способе интенсивность магнитного поля постоянного тока и отношение интенсивностей магнитного поля постоянного тока верхних полюсов магнита и магнитного поля постоянного тока нижних полюсов магнита имеет заданное значение, находящееся в конкретном численном диапазоне.

Кроме того, в патентных документах 4, 5 описан способ непрерывной разливки, в котором захват пузырьков затвердевающей коркой может быть подавлен путем регулирования поверхностного натяжения, благодаря градиенту концентрации С, S, N, О в расплавленной стали на передней поверхности затвердевающей корки, то есть путем регулирования концентраций С, S, N, О в расплавленной стали таким образом, чтобы поверхностное натяжение стало равным или ниже заданного значения.

Патентный документ 1: JP-A-3-142049

Патентный документ 2: JP-A-10-305353

Патентный документ 3: JP-A-2008-200732

Патентный документ 4: JP-A-2003-205349

Патентный документ 5: JP-A-2003-251438

Раскрытие изобретения

Наряду с современной тенденцией ужесточения требований к качеству стального листа для обшивки автомобиля, в настоящее время считаются проблемными дефекты, вызванные увлечением мелких пузырьков, мелких неметаллических включений и мелких частиц флюса литейной формы, которые ранее не трактовались как проблема. Способ непрерывной разливки, раскрытый в патентных документах 1-3, не способен эффективно справиться с указанным ужесточением требований к качеству. Особенно при производстве стального листа, оцинкованного горячим способом, после нанесения покрытия погружением в расплав стальной лист нагревается в такой степени, что компонент железа в стальном листе материала подложки диффундирует в оцинкованный слой, и поэтому качество поверхностного слоя стального листа материала подложки значительно влияет на качество отожженного и оцинкованного стального листа, полученного погружением в расплав. Другими словами, когда дефекты, вызванные пузырьками, дефекты, вызванные включениями, или дефекты, вызванные флюсом литейной формы, присутствуют в поверхностном слое материала подложки стального листа, и поэтому возникают неоднородности толщины покрытого слоя, даже в случае мелких дефектов, причем эти неоднородности появляются как полосообразные дефекты на поверхности стального листа материала подложки, так что указанный стальной лист нельзя использовать в тех областях, где предъявляются жесткие требования к качеству, например, в качестве листа для обшивки автомобиля.

Кроме того, в патентном документе 4 и в патентном документе 5, вообще не исследован захват неметаллических включений, таких как оксид алюминия, затвердевающей коркой. Более того, хотя в этих документах предполагается, что на захват пузырьков затвердевающей коркой влияет соответствующий состав расплавленной стали, не выяснено соотношение между захватом пузырьков и скоростью течения расплавленной стали на поверхности раздела «расплавленная сталь/затвердевающая корка», и поэтому нельзя количественно контролировать захват пузырьков. Это связано с тем, что внутри реальной литейной формы сопротивление, приписываемое скорости течения расплавленной стали, работает одновременно с поверхностным натяжением (равно захватывающему усилию затвердевающей корки), генерированным распределением концентрации С, S, N, О, а также и поэтому, при исследовании захвата пузырьков и неметаллических включений затвердевающей коркой, необходимо учитывать сопротивление под действием скорости течения расплавленной стали на поверхности раздела расплавленная сталь/затвердевающая корка.

Соответственно, целью настоящего изобретения является разработка способа непрерывной разливки стали с очень малым содержанием углерода, в котором могут быть преодолены указанные выше недостатки уровня техники, и за счет регулирования течения расплавленной стали в литейной форме с помощью электромагнитной силы, может быть получена листовая заготовка, обладающая высоким качеством, не только с малым количеством дефектов, вызванных неметаллическими включениями и флюсом литейной формы, которые традиционно рассматриваются как проблемные, но также с малым количеством дефектов, вызванных увлечением мелких пузырьков, мелких неметаллических включений и мелких частиц флюса литейной формы.

Авторы настоящего изобретения исследовали различные условия разливки во время регулирования течения расплавленной стали в литейной форме с использованием электромагнитной силы для преодоления указанных выше недостатков. В результате этого исследования, авторы изобретения установили, что в способе непрерывной разливки стали с очень малым содержанием углерода при торможении течения расплавленной стали магнитным полем постоянного тока, приложенным к паре верхних полюсов магнита, лицевые поверхности которых расположены противоположно длинной стороне литейной формы, прослоенной между полюсами, и пара нижних полюсов магнита, лицевые поверхности которых расположены противоположно длинной стороне литейной формы, соответственно прослоенной между полюсами, химический состав стали с очень малым содержанием углерода регулируется в заданном диапазоне, который определяется с учетом градиента натяжения на поверхности раздела в концентрационном граничном слое на передней поверхности затвердевающей корки; причем интенсивности магнитного поля постоянного тока, приложенным соответственно к верхним полюсам магнита и к нижним полюсам магнита, оптимизированы в соответствии с шириной листовой заготовки, которая будет отлита, и скоростью разливки, таким образом, что расплавленная сталь в литейной форме будет приведена в соответствующее состояние течения, в котором неметаллические включения и пузырьки не захватываются затвердевающей коркой, и не наблюдается увлечение гранулированного порошка, в результате чего возможно получение листовой заготовки, имеющей высокое качество, не только с малым количеством дефектов, вызванных неметаллическими включениями и флюсом литейной формы, которые традиционно рассматриваются как проблемные, но также с малым количеством дефектов, вызванных мелкими пузырьками, мелкими неметаллическими включениями и мелкими частицами флюса литейной формы. Кроме того, авторы изобретения обнаружили, что для получения листовой заготовки, обладающей высоким качеством, в таком способе непрерывной разливки с глубиной погружения патрубка, существует оптимальный диапазон относительно внутреннего диаметра погружаемого патрубка, толщины листовой заготовки и тому подобного, причем в этом диапазоне выгодные эффекты настоящего изобретения могут быть достигнуты в наибольшей степени.

При непрерывной отливке листовой заготовки путем регулирования потока расплавленной стали в литейной форме с помощью магнитного поля постоянного тока, приложенного соответственно к верхним полюсам магнита, и к нижним полюсам магнита, можно предотвратить образование дефектов, вызванных увлечением частиц флюса литейной формы, а также дефектов, вызванных пузырьками и неметаллическими включениями, имеющими относительно большой размер (обычно диаметром 1 мм или больше). Однако в указанном способе непрерывной разливки, несомненно, трудно предотвратить улавливание более мелких пузырьков и мелких неметаллических включений затвердевающей коркой, и поэтому существует вероятность возникновения поверхностных дефектов, вызванных увлечением таких мелких пузырьков и мелких неметаллических включений. Напротив, путем регулирования химического состава стали с очень малым содержанием углерода в заданном диапазоне, с учетом градиента натяжения на поверхности раздела в концентрационном граничном слое на передней поверхности затвердевающей корки, а также путем оптимизации интенсивности магнитного поля постоянного тока, приложенного к верхним полюсам магнита и к нижним полюсам магнита, в соответствии с шириной листовой заготовки, которая будет отлита, и скоростью разливки, возможно подавление захвата мелких пузырьков и мелких неметаллических включений затвердевающей коркой. Соответственно можно предотвратить увлечение частиц флюса литейной формы, а также захват пузырьков и неметаллических включений затвердевающей коркой независимо от размера пузырьков и неметаллических включений, и поэтому возможно производство стального листа, имеющего высокое качество, с очень небольшим количеством поверхностных дефектов, вызванных увлечением пузырьков, неметаллических включений и частиц флюса литейной формы.

Кроме того, установлено, что за счет использования травления и холодной прокатки для горячекатаного стального листа, полученного путем прокатки листовой заготовки, полученной при разливке указанным выше способом непрерывной разливки при определенных условиях, можно производить стальной лист, имеющий высокое качество с очень небольшим количеством газовых раковин.

Настоящее изобретение было выполнено на основе указанных исследований, причем сущность настоящего изобретения заключается в следующем.

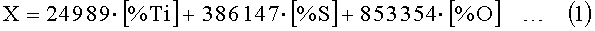

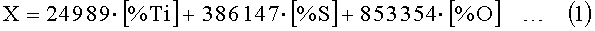

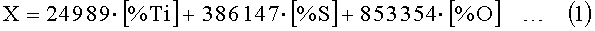

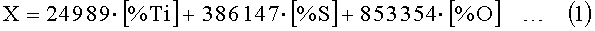

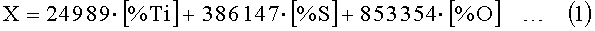

1. Способ непрерывной разливки стали, в котором сталь с очень малым содержанием углерода, содержащая 0,003 мас.% С или меньше, непрерывно разливается с использованием машины непрерывной разливки, где пара верхних полюсов магнита, лицевые поверхности которых расположены противоположно длинной стороне литейной формы, прослоенной между полюсами, и пара нижних полюсов магнита, лицевые поверхности которых расположены противоположно длинной стороне литейной формы, соответственно прослоенной между полюсами, предусмотрены на внешней стороне литейной формы, предусмотрен погружаемый патрубок с углом наклона при выгрузке расплавленной стали из выпускного отверстия, направленного вниз от горизонтального направления на уровне 10° или больше и меньше чем 30°, причем выпускное отверстие расплавленной стали расположено между точкой максимума магнитного поля верхних полюсов магнита и точкой максимума магнитного поля нижних полюсов магнита, в то время как течение расплавленной стали тормозится магнитным полем постоянного тока, приложенным к паре верхних полюсов магнита и к паре нижних полюсов магнита, в котором расплавленная сталь, содержащая химические компоненты, где параметр X, определяемый следующей ниже формулой (1), удовлетворяет условию Х≤5000, непрерывно разливается со скоростью 0,75 м/мин или больше и в соответствии со следующими условиями (X), (Y):

Здесь [%Ti] означает содержание Ti в расплавленной стали (мас.%), [%S]: содержание S в расплавленной стали (мас.%) и [%O]: содержание О в расплавленной стали (мас.%).

Условие (X): Когда ширина листовой заготовки, которая будет отлита, и скорость разливки попадает в следующие ниже диапазоны от (а) до (i), интенсивность магнитного поля постоянного тока, приложенного к верхним полюсам магнита, составляет от 0,03 до 0,15 Тесла (Т) и интенсивность магнитного поля постоянного тока, приложенного к нижним полюсам магнита, составляет от 0,24 до 0,45 Т.

(а) Ширина листовой заготовки составляет меньше чем 950 мм, и скорость разливки составляет меньше чем 2,05 м/мин,

(b) ширина листовой заготовки составляет 950 мм или больше и меньше чем 1050 мм, и скорость разливки - меньше чем 2,25 м/мин,

(c) ширина листовой заготовки составляет 1050 мм или больше и меньше чем 1350 мм, и скорость разливки - меньше чем 2,35 м/мин,

(d) ширина листовой заготовки составляет 1350 мм или больше и меньше чем 1450 мм, и скорость разливки - меньше чем 2,25 м/мин,

(e) ширина листовой заготовки составляет 1450 мм или больше и меньше чем 1650 мм, и скорость разливки - меньше чем 2,15 м/мин,

(f) ширина листовой заготовки составляет 1650 мм или больше и меньше чем 1750 мм, и скорость разливки - меньше чем 2,05 м/мин,

(g) ширина листовой заготовки составляет 1750 мм или больше и меньше чем 1850 мм, и скорость разливки - меньше чем 1,95 м/мин,

(h) ширина листовой заготовки составляет 1850 мм или больше и меньше чем 1950 мм, и скорость разливки - меньше чем 1,85 м/мин, и

(i) ширина листовой заготовки составляет 1950 мм или больше и меньше чем 2150 мм, и скорость разливки - меньше чем 1,75 м/мин.

Условие (Y): когда ширина листовой заготовки, которая будет отлита, и скорость разливки попадает в следующие ниже диапазоны от (j) до (s), интенсивность магнитного поля постоянного тока, приложенного к верхним полюсам магнита, составляет больше чем 0,15-0,30 Т, и интенсивность магнитного поля постоянного тока, приложенного к нижним полюсам магнита, составляет от 0,24 до 0,45 Т.

(j) Ширина листовой заготовки составляет меньше чем 950 мм, и скорость разливки составляет 2,05 м/мин или больше и 3,05 м/мин или меньше,

(k) ширина листовой заготовки составляет 950 мм или больше и меньше чем 1050 мм, и скорость разливки составляет 2,25 м/мин или больше и 3,05 м/мин или меньше,

(l) ширина листовой заготовки составляет 1050 мм или больше и меньше чем 1350 мм, и скорость разливки составляет 2,35 м/мин или больше и 3,05 м/мин или меньше,

(m) ширина листовой заготовки составляет 1350 мм или больше и меньше чем 1450 мм, и скорость разливки составляет 2,25 м/мин или больше и 3,05 м/мин или меньше,

(n) ширина листовой заготовки составляет 1450 мм или больше и меньше чем 1550 мм, и скорость разливки составляет 2,15 м/мин или больше и 3,05 м/мин или меньше,

(о) ширина листовой заготовки составляет 1550 мм или больше и меньше чем 1650 мм, и скорость разливки составляет 2,15 м/мин или больше и 2,85 м/мин или меньше,

(р) ширина листовой заготовки составляет 1650 мм или больше и меньше чем 1750 мм, и скорость разливки составляет 2,05 м/мин или больше и 2,65 м/мин или меньше,

(q) ширина листовой заготовки составляет 1750 мм или больше и меньше чем 1850 мм, и скорость разливки составляет 1,95 м/мин или больше и 2,55 м/мин или меньше,

(r) ширина листовой заготовки составляет 1850 мм или больше и меньше чем 1950 мм, и скорость разливки составляет 1,85 м/мин или больше и 2,55 м/мин или меньше, и

(s) ширина листовой заготовки составляет 1950 мм или больше и меньше чем 2150 мм, и скорость разливки составляет 1,75 м/мин или больше и 2,55 м/мин или меньше.

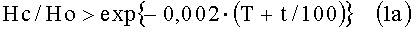

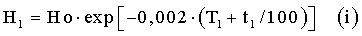

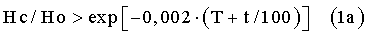

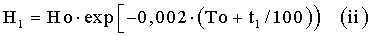

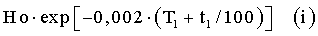

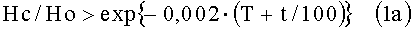

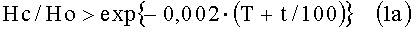

2. Способ производства стального листа, где горячекатаный стальной лист получают путем горячей прокатки листовой заготовки, полученной при разливке с использованием способа непрерывной разливки в указанном выше пункте [1], горячекатаный стальной лист подвергается травлению, и впоследствии, при использовании холодной прокатки горячекатаного стального листа, время t и/или максимальная температура поверхности Т стального листа регулируется таким образом, чтобы соответствовать следующей формуле (1а).

Здесь Но: концентрация водорода (м.д. по массе) в стальном листе сразу после окончания травления.

Hc: критическая концентрация водорода (м.д. по массе) в стальном листе непосредственно до холодной прокатки, на которой возникают дефекты качества поверхности за счет газовых раковин, причем критическая концентрация водорода определяется на основе условий холодной прокатки.

t: время до начала холодной прокатки после окончания травления (секунды).

Т: максимальная температура поверхности Т (К) стального листа после окончания травления и до начала холодной прокатки (температура поверхности стального листа также включает температуру поверхности стального листа, когда стальной лист нагревается после окончания травления и до холодной прокатки).

3. В способе непрерывной разливки стали или способе производства стального листа в указанном выше пункте [1] или [2], глубина погружения патрубка имеет значение, которое попадает в диапазон от 230 до 290 мм.

4. В способе непрерывной разливки стали или способе производства стального листа в любом указанном выше пункте [1]-[3], внутренний диаметр погружаемого патрубка (внутренний диаметр патрубка в позиции, где образуется выпускное отверстие для расплавленной стали) имеет значение, которое попадает в диапазон от 70 до 90 мм.

5. В способе непрерывной разливки стали или способе производства стального листа в любом указанном выше пункте [1]-[4], пропускное сечение каждого выпускного отверстия погружаемого патрубка для расплавленной стали имеет значение, которое попадает в диапазон от 3600 до 8100 мм2.

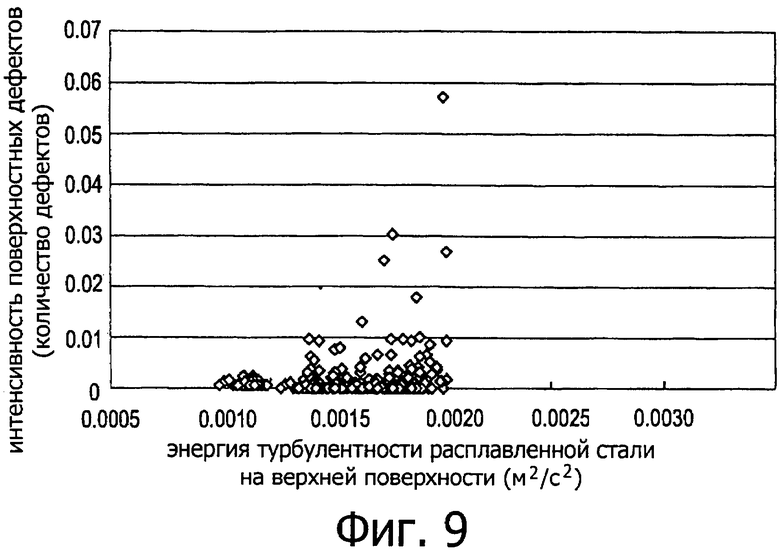

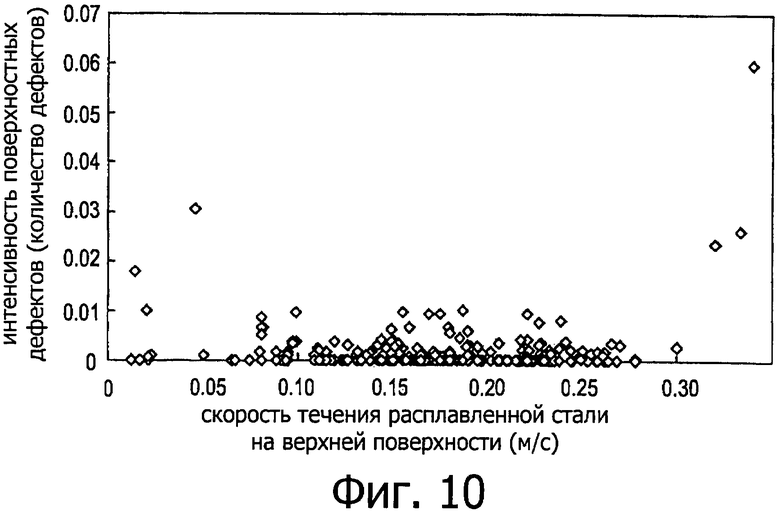

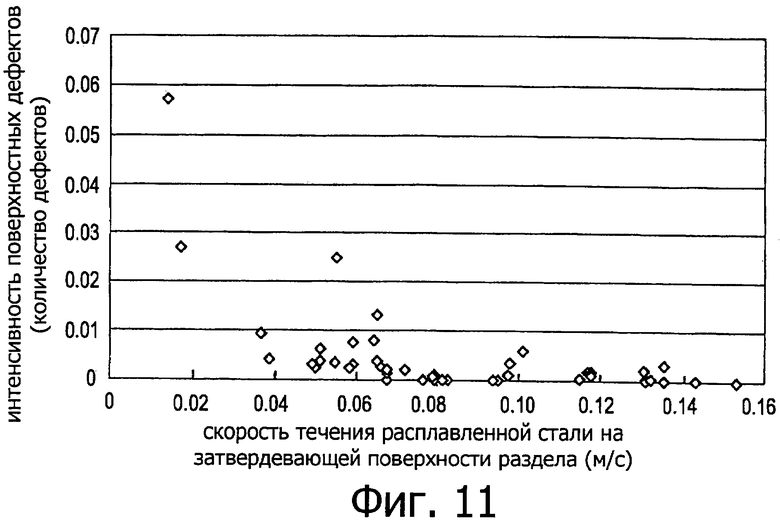

6. В способе непрерывной разливки стали или способе производства стального листа в любом указанном выше пункте [1]-[5], что касается расплавленной стали в литейной форме, энергия турбулентности расплавленной стали на верхней поверхности имеет значение, которое попадает в диапазон от 0,0010 до 0,0015 м2 /с2, скорость течения расплавленной стали на верхней поверхности составляет 0,30 м/с или меньше, и скорость течения расплавленной стали на поверхности раздела расплавленная сталь/затвердевающая корка имеет значение, которое попадает в диапазон от 0,08 до 0,15 м/с.

7. В способе непрерывной разливки стали или способе производства стального листа в указанном выше пункте [6], что касается расплавленной стали в литейной форме, скорость течения расплавленной стали на верхней поверхности имеет значение, которое попадает в диапазон от 0,05 до 0,30 м/с.

8. В способе непрерывной разливки стали или способе производства стального листа в указанном выше пункте [6] или [7], что касается расплавленной стали в литейной форме, отношение А/В между скоростью течения расплавленной стали А на поверхности раздела расплавленная сталь/затвердевающая корка и скоростью течения расплавленной стали В на верхней поверхности имеет значение, которое попадает в диапазон от 1,0 до 2,0.

9. В способе непрерывной разливки стали или способе производства стального листа в любом указанном выше пункте [6]-[8], что касается расплавленной стали в литейной форме, концентрация пузырьков на поверхности раздела расплавленная сталь/затвердевающая корка составляет 0,008 кг/м3 или меньше.

10. В способе непрерывной разливки стали или способе производства стального листа в указанном выше пункте [9], толщина листовой заготовки, которая будет отлита, имеет значение, которое попадает в диапазон от 220 до 300 мм, и количество выпускаемого инертного газа с поверхности внутренней стенки погружаемого патрубка имеет значение, которое попадает в диапазон от 3 до 25 норм. л/мин.

11. В способе производства стального листа в любом указанном выше пункте [2]-[10], горячекатаный стальной лист после травления и до холодной прокатки нагревается до температуры выше, чем температура стального листа сразу после окончания травления.

В способе непрерывной разливки стали согласно настоящему изобретению, путем регулирования химического состава стали с очень малым содержанием углерода в определенном диапазоне, с учетом градиента натяжения на поверхности раздела в концентрационном граничном слое на передней поверхности затвердевающей корки, а также путем оптимизации интенсивности магнитного поля постоянного тока приложенного соответственно к верхним полюсам магнита, и нижним полюсам магнита в соответствии с шириной листовой заготовки, которая будет отлита, и со скоростью разливки, возможно получение листовой заготовки, имеющей высокое качество, не только с малым количеством дефектов, вызванных неметаллическими включениями и флюсом литейной формы, которые традиционно рассматриваются как проблемные, но также с малым количеством дефектов, вызванных мелкими пузырьками и мелкими неметаллическими включениями.

Кроме того, в частности, путем оптимизации глубины погружения патрубка, внутреннего диаметра погружаемого патрубка и пропускного сечения выпускного отверстия для расплавленной стали, возможно получение листовой заготовки, обладающей улучшенным качеством.

К тому же, согласно способу производства стального листа, может быть получен стальной лист, имеющий высокое качество, с очень небольшим количеством газовых раковин.

Краткое описание чертежей

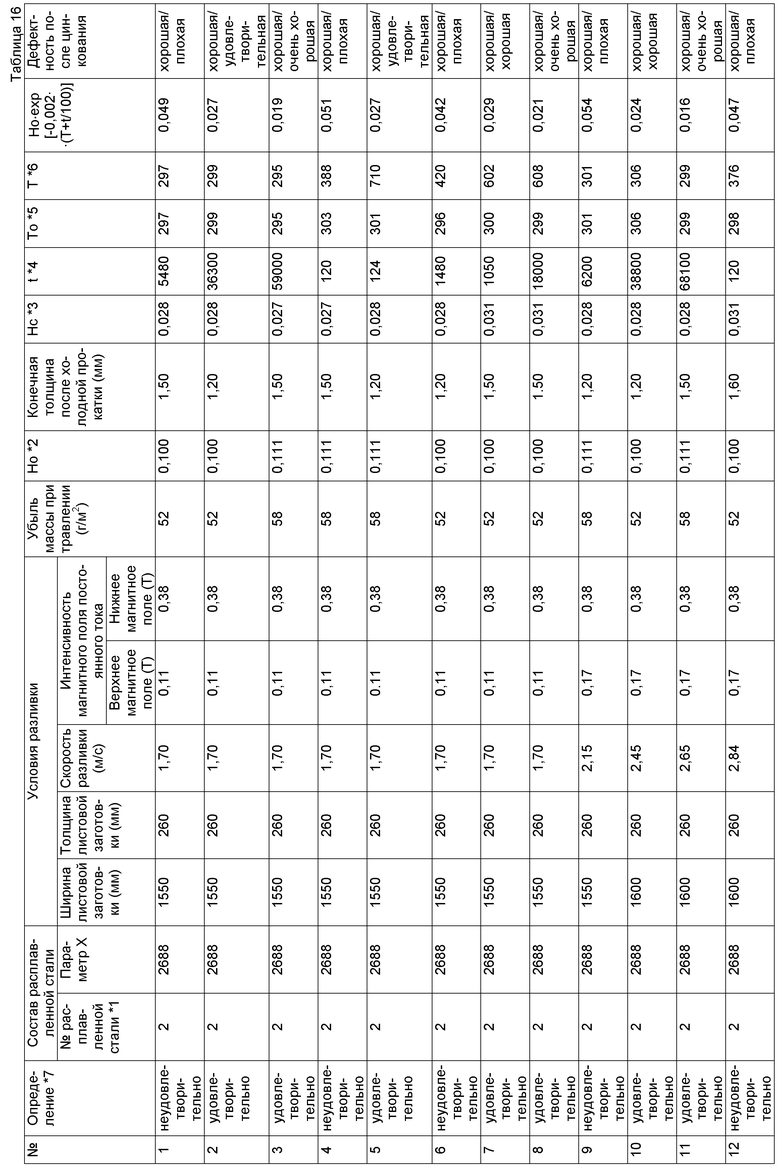

На фиг.1 показан продольный вид поперечного сечения литейной формы машины непрерывной разливки и погружаемого патрубка варианта осуществления настоящего изобретения.

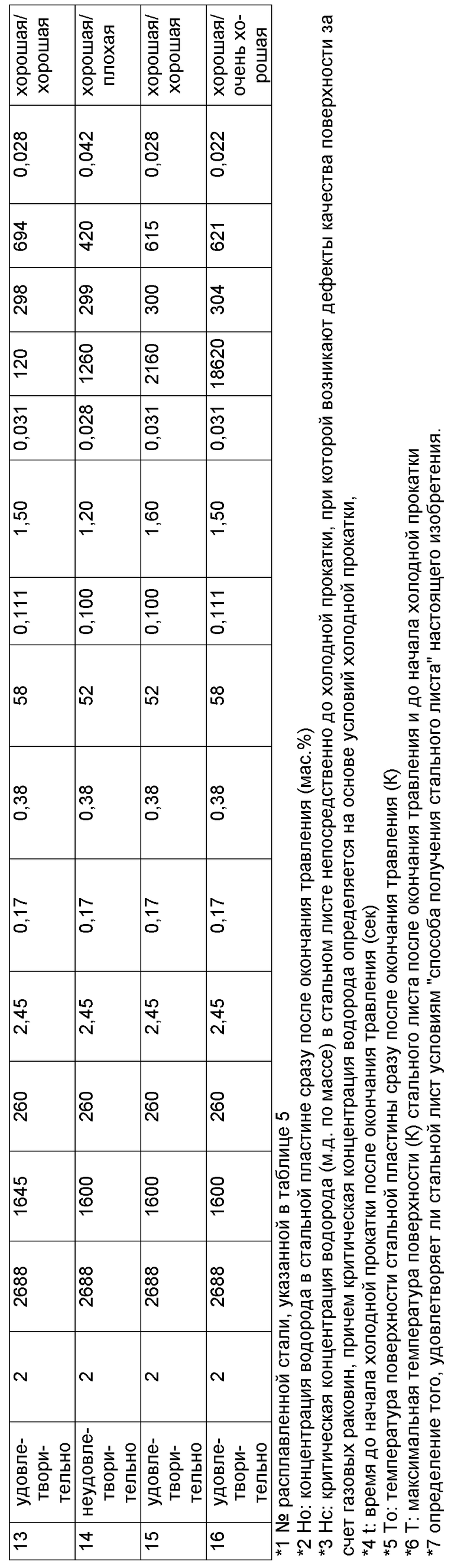

Фиг.2 представляет собой горизонтальный вид поперечного сечения литейной формы и погружаемого патрубка варианта осуществления, показанного на фиг.1.

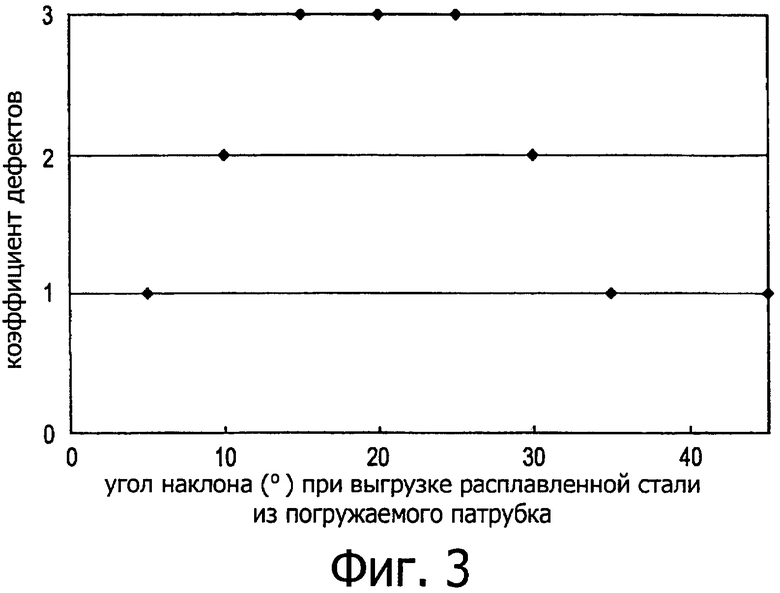

На фиг.3 показана зависимость частоты появления поверхностных дефектов (коэффициент дефектов) от угла наклона погружаемого патрубка при выгрузке расплавленной стали.

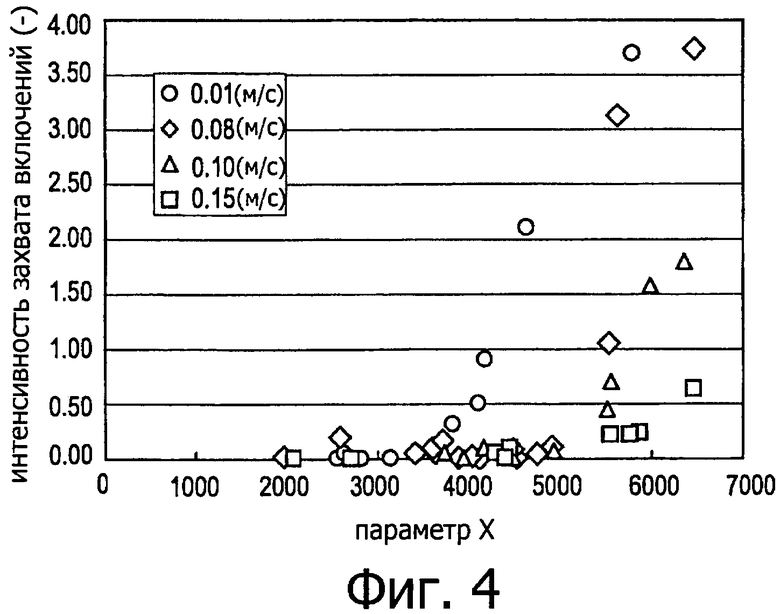

На фиг.4 показана зависимость между параметром Х расплавленной стали, скоростью течения расплавленной стали на поверхности раздела расплавленная сталь/затвердевающая корка, и интенсивностью захвата неметаллических включений затвердевающей коркой.

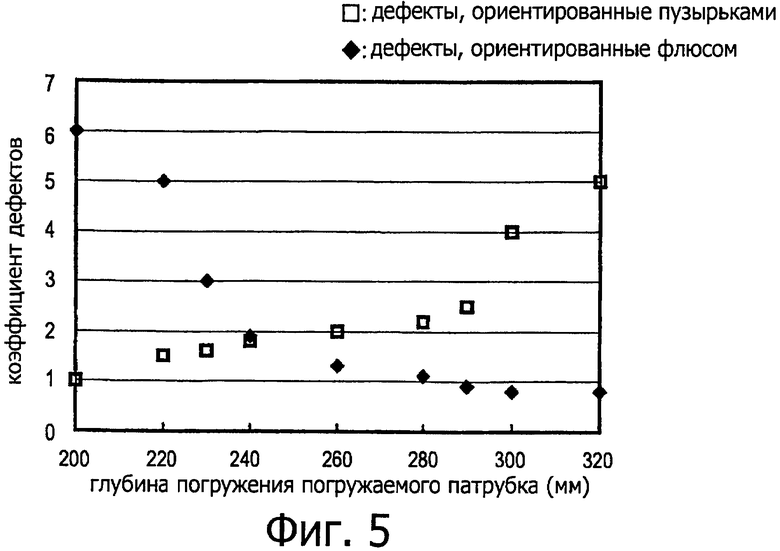

На фиг.5 показан график влияния глубины погружения погружаемого патрубка (влияние, которое проявляется на дефектах, вызванных флюсом литейной формы, и дефектах, вызванных пузырьками) в способе настоящего изобретения.

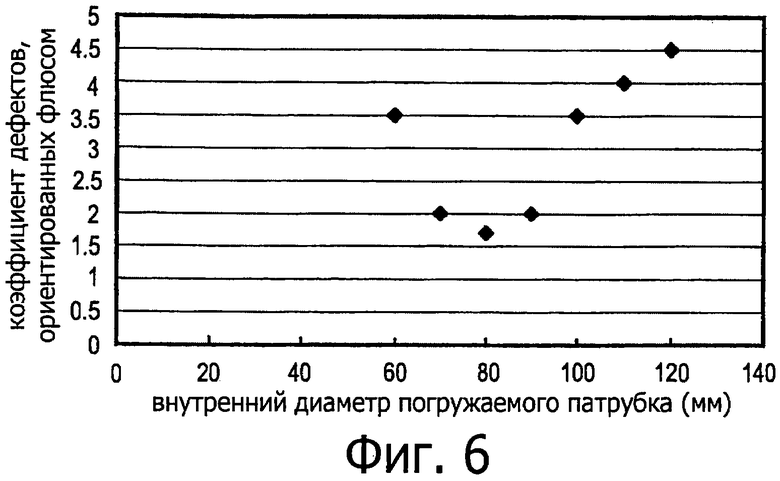

На фиг.6 показан график влияния внутреннего диаметра погружаемого патрубка (влияние, которое проявляется на дефектах, вызванных флюсом литейной формы) в способе настоящего изобретения.

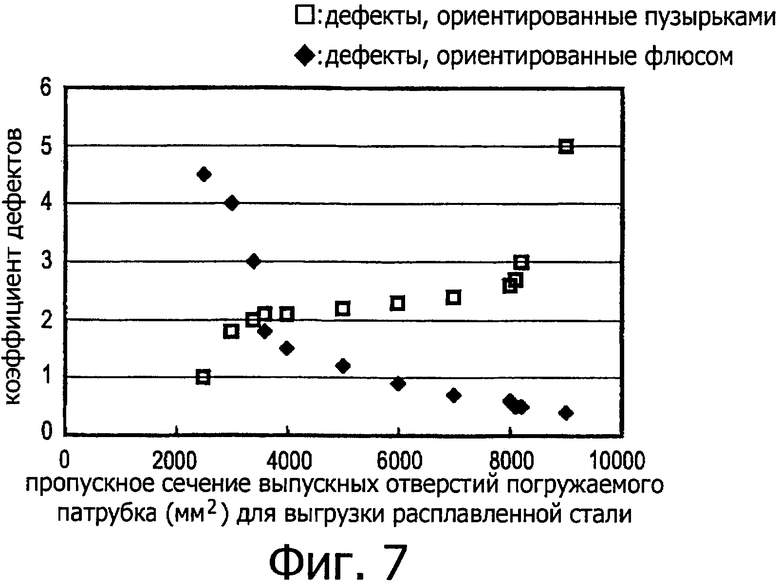

На фиг.7 показан график влияния пропускного сечения соответствующих выпускных отверстий погружаемого патрубка для расплавленной стали (влияние, которое проявляется на дефектах, вызванных флюсом литейной формы и дефектах, вызванных пузырьками) в способе настоящего изобретения.

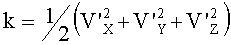

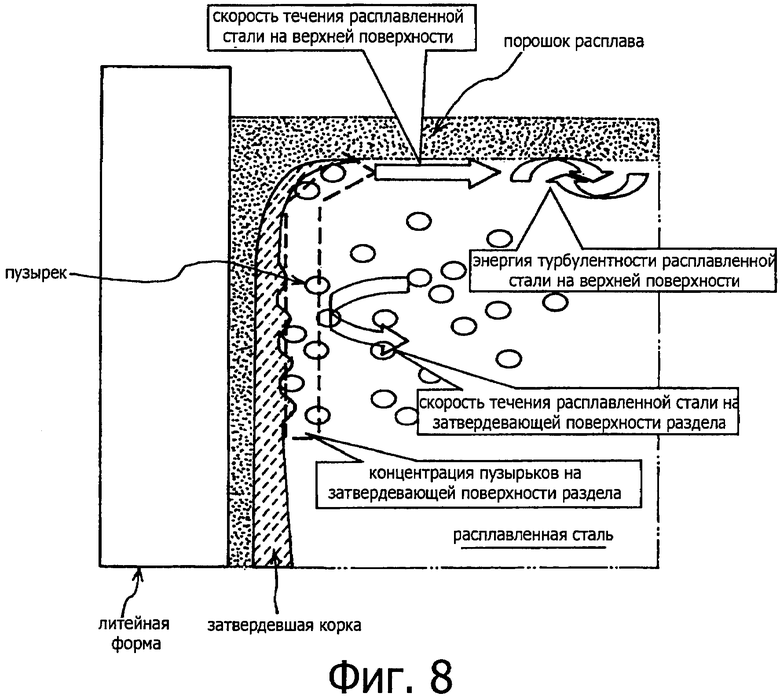

Фиг.8 дает концептуальное представление для объяснения энергии турбулентности расплавленной стали на верхней поверхности, скорости течения расплавленной стали на затвердевающей поверхности раздела (скорость течения расплавленной стали на поверхности раздела расплавленной стали с затвердевающей коркой), скорости течения расплавленной стали на верхней поверхности и концентрации пузырьков на затвердевающей поверхности раздела (концентрация пузырьков на поверхности раздела расплавленной стали с затвердевающей коркой) расплавленной стали в литейной форме.

На фиг.9 показан график влияния энергии турбулентности расплавленной стали на верхней поверхности на интенсивность поверхностных дефектов (количество дефектов) в расплавленной стали в литейной форме.

На фиг.10 показан график влияния скорости течения расплавленной стали на верхней поверхности на интенсивность поверхностных дефектов (количество дефектов) в расплавленной стали в литейной форме.

На фиг.11 показан график влияния скорости течения расплавленной стали на затвердевающей поверхности раздела (скорость течения расплавленной стали на поверхности раздела расплавленной стали с затвердевающей коркой) на интенсивность поверхностных дефектов (количество дефектов) в расплавленной стали в литейной форме.

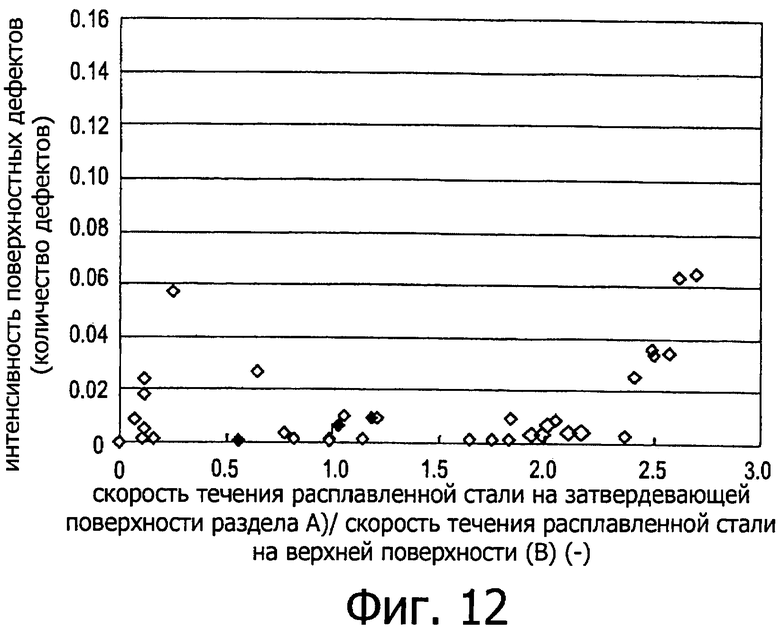

На фиг.12 показан график влияния отношения А/В между скоростью течения расплавленной стали на затвердевающей поверхности раздела А и скоростью течения расплавленной стали на верхней поверхности В на интенсивность поверхностных дефектов (количество дефектов) в расплавленной стали в литейной форме.

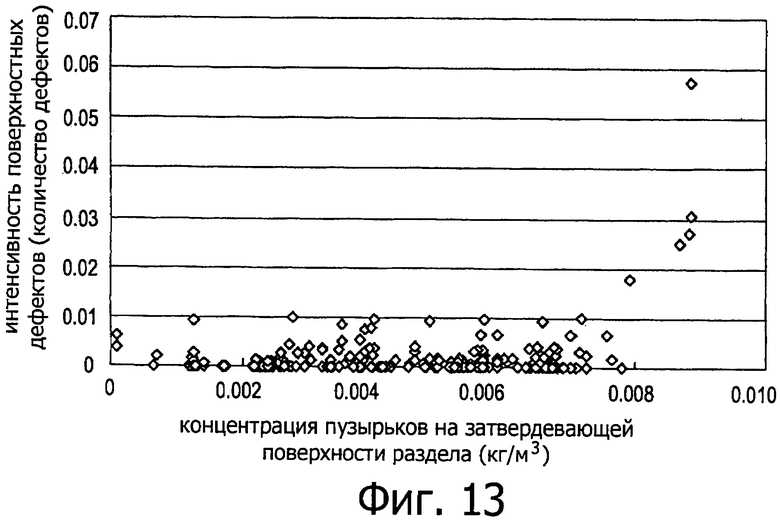

На фиг.13 показан график влияния концентрации пузырьков на затвердевающей поверхности раздела (концентрации пузырьков на поверхности раздела расплавленной стали с затвердевающей коркой) на интенсивность поверхностных дефектов (количество дефектов) в расплавленной стали в литейной форме.

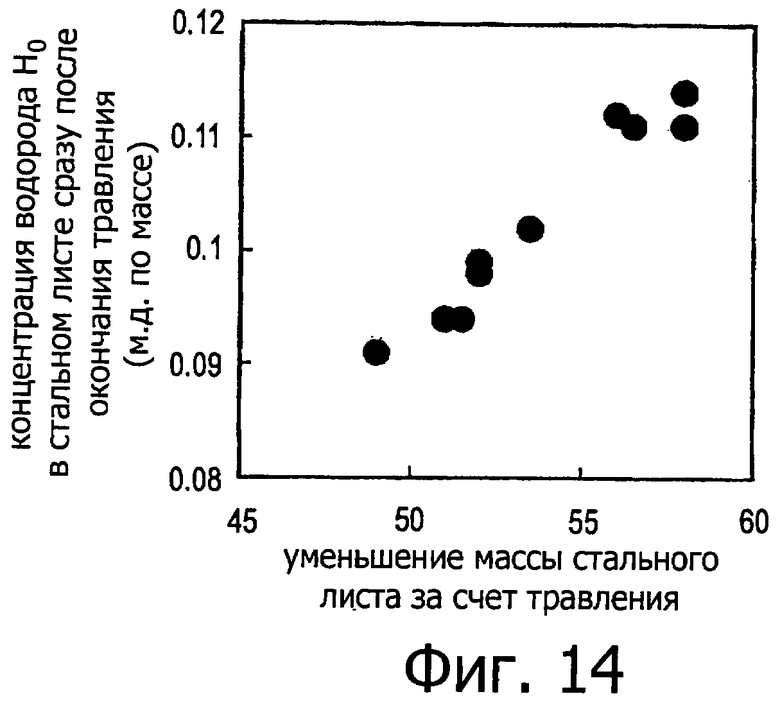

На фиг.14 показан график влияния уменьшения массы горячекатаного стального листа под действием травления на концентрацию водорода Но в стальном листе сразу после окончания травления.

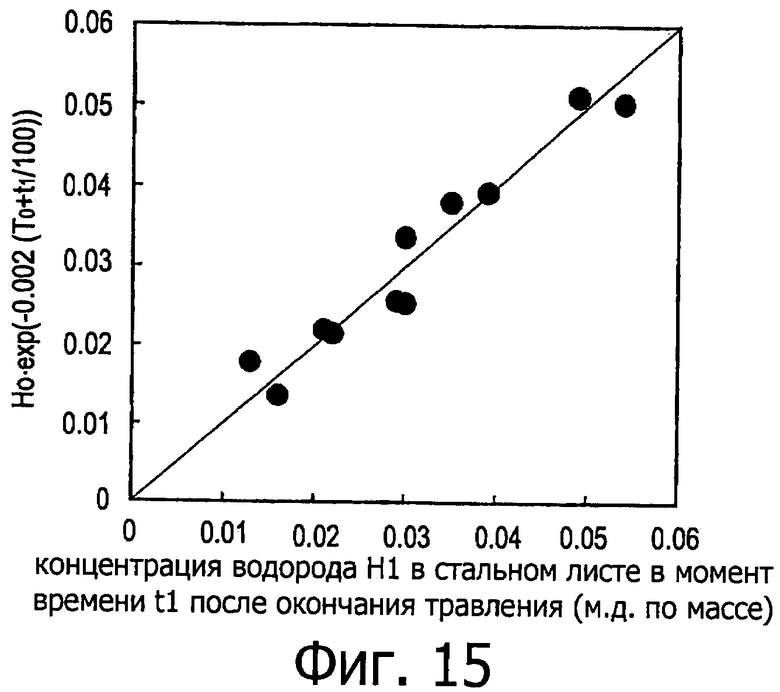

На фиг.15 показан график зависимости Но·ехр{-0,002×(Tо+t1/100)} от концентрации водорода H1 в стальном листе в момент времени t1 после окончания травления, где концентрация водорода в горячекатаном стальном листе сразу после окончания травления принята равной Но и от температуры поверхности стального листа То.

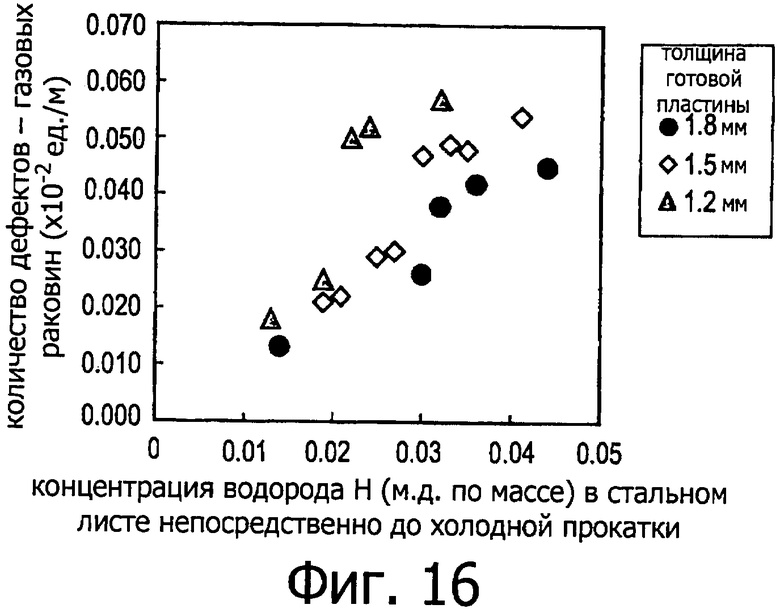

На фиг.16 показан график влияния концентрации водорода Н в стальном листе непосредственно до холодной прокатки на частоту появления дефектов - газовых раковин - в зависимости от толщины готовой холоднокатаной пластины.

Осуществление изобретения

В способе непрерывной разливки стали согласно настоящему изобретению, сталь с очень малым содержанием углерода непрерывно разливают с использованием машины непрерывной разливки, где пара верхних полюсов магнита, лицевые поверхности которых расположены противоположно длинной стороне литейной формы, прослоенной между полюсами, и пара нижних полюсов магнита, лицевые поверхности которых расположены противоположно длинной стороне литейной формы, прослоенной между полюсами, предусмотрены на внешней стороне литейной формы (тыльная поверхность боковой стенки литейной формы), предусмотрен погружаемый патрубок с углом наклона α при выгрузке расплавленной стали из выпускного отверстия для направления вниз от горизонтального уровня, составляющим 10° или больше и меньше чем 30°, причем выпускное отверстие расплавленной стали расположено между точкой максимума магнитного поля верхних полюсов магнита и точкой максимума магнитного поля нижних полюсов магнита. Сталь с очень малым содержанием углерода непрерывно разливают, причем поток расплавленной стали тормозят магнитным полем постоянного тока, приложенным к паре верхних полюсов магнита и паре нижних полюсов магнита.

Авторы настоящего изобретения исследовали указанный выше способ непрерывной разливки, проведя численное моделирование процесса и тому подобное, и в результате этого исследования было установлено, что факторами, влияющими на появление дефектов, вызванных пузырьками, дефектов, вызванных включениями и дефектов, вызванных флюсом литейной формы (основными факторами), являются энергия турбулентности расплавленной стали на верхней поверхности (относится к возникновению вихревого течения вблизи верхней поверхности), скорость течения расплавленной стали на поверхности раздела расплавленной стали с затвердевающей коркой (в последующем может просто называться "затвердевающей поверхностью раздела") (в последующем может просто называться "скорость течения расплавленной стали на затвердевающей поверхности раздела") и скоростью течения расплавленной стали на верхней поверхности, причем указанные факторы влияют на возникновение дефектов. В частности, авторы изобретения обнаружили, что скорость течения расплавленной стали на верхней поверхности и энергия турбулентности расплавленной стали на верхней поверхности влияют на увлечение флюса литейной формы, а скорость течения расплавленной стали на затвердевающей поверхности раздела влияет на дефекты, вызванные пузырьками, и дефекты, вызванные включениями. На основе указанных данных авторы настоящего изобретения исследовали различные эффекты, возникающие под действием верхнего магнитного поля постоянного тока и нижнего магнитного поля постоянного тока, приложенного к потоку расплавленной стали, и ниже приведено разъяснение результатов указанного исследования.

(1) Когда магнитное поле постоянного тока приложено к верхним полюсам магнита, восходящий поток расплавленной стали (восходящий поток, который генерируется, когда поток расплавленной стали, выдуваемый из выпускного отверстия, сталкивается с торцом литейной формы и возвращается обратно) тормозится таким образом, что могут быть снижены скорость течения расплавленной стали на верхней поверхности и энергия турбулентности расплавленной стали на верхней поверхности. Однако только с таким магнитным полем постоянного тока, в идеальном состоянии, нельзя контролировать скорость течения расплавленной стали на верхней поверхности, энергию турбулентности расплавленной стали на верхней поверхности и скорость течения расплавленной стали на затвердевающей поверхности раздела.

(2) С указанной выше точки зрения, полагают, что приложение магнитного поля постоянного тока к верхним полюсам магнита является эффективным для предотвращения как дефектов, вызванных пузырьками/дефектов, вызванных включениями, так и дефектов, вызванных флюсом литейной формы. Однако, когда магнитное поле постоянного тока прилагается только к верхним полюсам магнита, не может быть получен достаточно выгодный эффект торможения, и условия разливки (ширина листовой заготовки, которая будет отлита, скорость разливки), причем условия применения магнитного поля постоянного тока, приложенного соответственно к верхним полюсам магнита, и к нижним полюсам магнита, взаимно влияют друг на друга, и в отношении этих условий существует оптимальный диапазон.

(3) В частности, для предотвращения захвата затвердевающей коркой мелких неметаллических включений или тому подобного необходимо отрегулировать химический состав расплавленной стали в диапазоне композиции, где неметаллические включения или тому подобное едва захватываются затвердевающей коркой на поверхности раздела расплавленная сталь/затвердевающая корка (то есть в диапазоне, определенным с учетом градиента натяжения на поверхности раздела в концентрационном граничном слое на передней поверхности затвердевающей корки), и на основе указанной регулировки, необходимо установить на соответствующем уровне скорость течения расплавленной стали на затвердевающей поверхности раздела, путем оптимизации интенсивности указанного выше магнитного поля постоянного тока, и, таким образом, получить очищающий эффект на поток расплавленной стали.

В настоящем изобретении непрерывная разливка стали с очень малым содержанием углерода осуществляется в следующих условиях (А), (В) на основе указанных данных, и при такой непрерывной разливке можно эффективно подавить как образование дефектов, вызванных пузырьками/дефектов, вызванных включениями, так и появление дефектов, вызванных флюсом литейной формы.

Условие (А): химический состав расплавленной стали (стали с очень малым содержанием углерода) регулируется в определенном диапазоне, который определяется с учетом градиента натяжения на поверхности раздела в концентрационном граничном слое передней поверхности затвердевающей корки.

Условие (В): Интенсивности магнитного поля постоянного тока, приложенного соответственно к верхним полюсам магнита, нижним полюсам магнита, оптимизированы в соответствии с шириной листовой заготовки, которая будет отлита, и скоростью разливки.

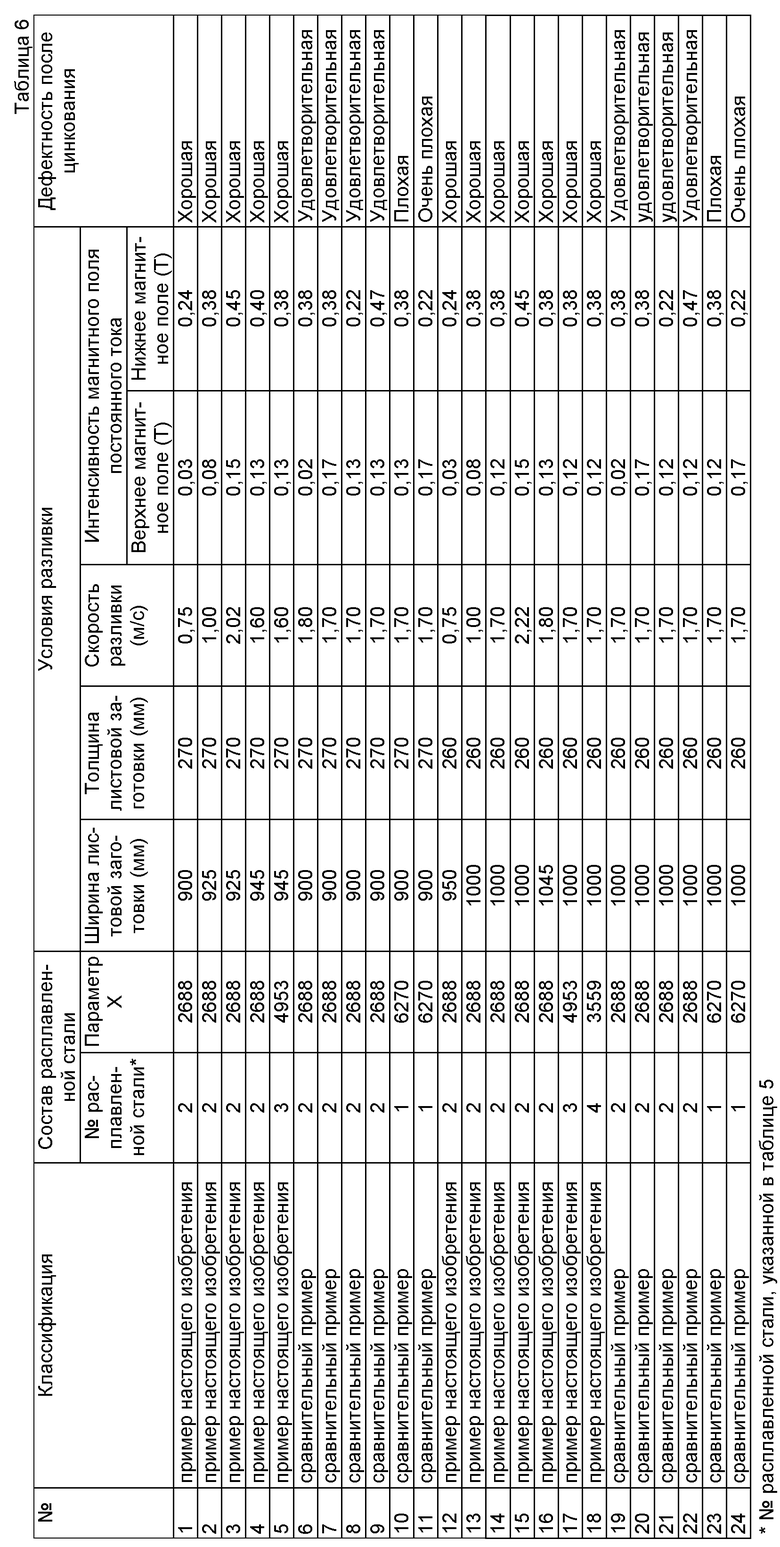

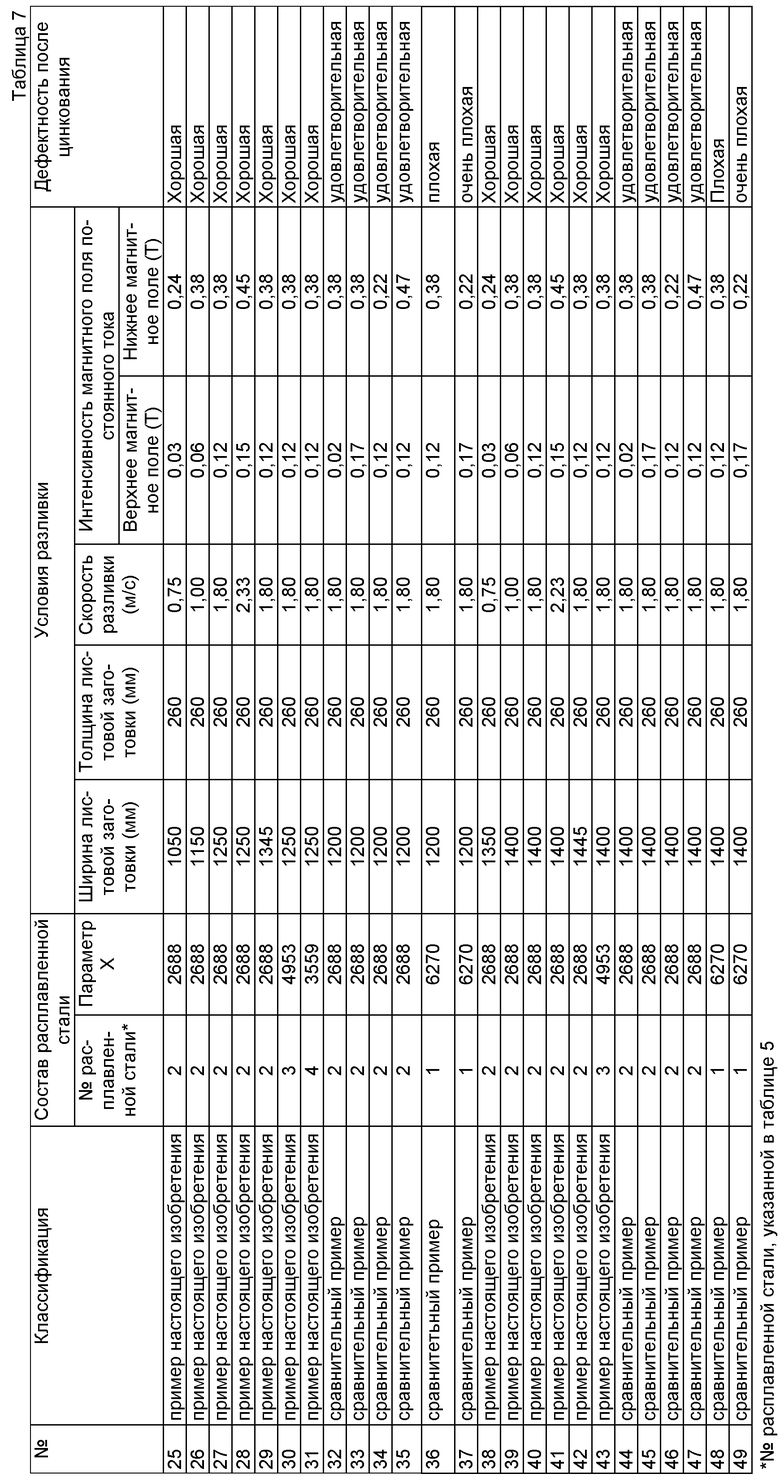

На фиг.1 и 2 показана литейная форма машины непрерывной разливки и погружаемый патрубок одного варианта осуществления настоящего изобретения, где на фиг.1 показан продольный вид поперечного сечения литейной формы и погружаемого патрубка, и фигура 2 представляет собой горизонтальный вид поперечного сечения литейной формы и погружаемого патрубка (поперечное сечение сделано вдоль линии II-II на фиг.1).

На чертеже позиция 1 обозначает литейную форму, где форма 1 образуется из длинных боковых частей 10 литейной формы (боковые стенки литейной формы) и коротких боковых частей 11 литейной формы (боковые стенки литейной формы) и имеет прямоугольную форму, если смотреть на горизонтальное сечение.

Позиция 2 обозначает погружаемый патрубок, причем расплавленную сталь в разливочном устройстве (на чертеже не показано), расположенном выше литейной формы 1, заливают в литейную форму 1 через погружаемый патрубок 2. Этот погружаемый патрубок 2 имеет нижнюю часть 21 на нижнем конце цилиндрического корпуса патрубка и пару выпускных отверстий 20 для расплавленной стали, находящихся на боковой части стенки, немного выше нижней части 21, так что выпускные отверстия 20 для расплавленной стали расположены напротив коротких боковых частей 11 соответственно.

С целью предотвращения ситуации, когда неметаллические включения в расплавленной стали, такие как оксид алюминия, прилипают или накапливаются на внутренней поверхности стенок погружаемого патрубка 2, и, таким образом, закупоривают указанный патрубок, инертный газ, такой как аргон (Ar) вводится в канал для газа, образовавшийся внутри корпуса погружаемого патрубка 2 или внутри верхней форсунки (на чертеже не показана), и указанный инертный газ поступает внутрь патрубка через поверхность внутренней стенки.

Расплавленная сталь, которую вливают в погружаемый патрубок 2 из разливочного устройства, выпускается внутрь литейной формы 1 через пару выпускных отверстий 20 для расплавленной стали, имеющихся в погружаемом патрубке 2. Выгруженная расплавленная сталь образует затвердевающую корку 5, охлаждаясь в литейной форме 1, и затвердевающая корка 5 непрерывно извлекается в область ниже литейной формы 1, и, таким образом, образуется листовая заготовка. Флюс литейной формы добавляется в мениск 6 в литейной форме 1 в качестве теплоизоляционного средства для расплавленной стали и в качестве смазочного материала между затвердевающей коркой 5 и литейной формой 1.

Кроме того, пузырьки инертного газа, поступающие через поверхность внутренней стенки погружаемого патрубка 2 и через внутреннюю часть верхней форсунки выпускаются внутри литейной формы 1 вместе с расплавленной сталью из выпускных отверстий 20 расплавленной стали.

На внешней стороне литейной формы 1 (тыльная поверхность боковой стенки литейной формы), смонтирована пара верхних полюсов магнита 3а, 3b, которые расположены так, чтобы лицевые поверхности верхних полюсов магнита 3а, 3b находились противоположно длинной стороне литейной формы, прослоенной между полюсами, а пара нижних полюсов магнита 4а, 4b, которые расположены так, чтобы лицевые поверхности верхних полюсов магнита 4а, 4b находились противоположно длинной стороне литейной формы, прослоенной между полюсами. Верхние полюса магнита 3а, 3b и нижние полюса магнита 4а, 4b расположены таким образом, чтобы простираться по всей ширине длинных боковых частей 10 литейной формы в направлении ширины.

Верхние полюса магнита 3а, 3b и нижние полюса магнита 4а, 4b расположены таким образом, чтобы в вертикальном направлении литейной формы 1 выпускные отверстия 20 расплавленной стали были расположены между точкой максимума магнитного поля верхних полюсов магнита 3а, 3b (точкой максимума в вертикальном направлении: обычно в положении центра верхних полюсов магнита 3а, 3b в вертикальном направлении) и точкой максимума магнитного поля нижних полюсов магнита 4а, 4b (точкой максимума в вертикальном направлении: обычно в положении центра нижних полюсов магнита 4а, 4b в вертикальном направлении). Кроме того, пара верхних полюсов магнита 3а, 3b обычно находится в положении, где верхние полюса магнита 3а, 3b закрывают мениск 6.

Расплавленная сталь, выгруженная из выпускных отверстий 20 погружаемого патрубка 2 для расплавленной стали, в направлении коротких боковых частей 11 литейной формы, сталкивается с затвердевающей коркой 5, образовавшейся на передней поверхности коротких боковых частей 11 литейной формы, таким образом, чтобы масса расплавленной стали разделялась на восходящий и нисходящий потоки расплавленной стали. Магнитное поле постоянного тока, приложенное к паре верхних полюсов магнита 3а, 3b и паре нижних полюсов магнита 4а, 4b соответственно. Основное действие, осуществляемое указанными полюсами магнита, состоит в том, что с использованием электромагнитной силы, воздействующей на расплавленную сталь, которая движется в магнитном поле постоянного тока, восходящий поток расплавленной стали тормозится (подвергается уменьшению скорости) магнитным полем постоянного тока, приложенным к верхним полюсам магнита, 3а, 3b, а нисходящий поток расплавленной стали тормозится (подвергается уменьшению скорости) магнитным полем постоянного тока, приложенным к нижним полюсам магнита 4а, 4b.

В способе настоящего изобретения используется погружаемый патрубок, причем угол наклона α при выгрузке расплавленной стали из выпускного отверстия 20, то есть направление угла наклона α потока расплавленной стали при выгрузке, вниз от горизонтального направления составляет 10° или больше и меньше чем 30°. В случае, когда угол наклона α при выгрузке расплавленной стали составляет меньше чем 10°, даже если восходящий поток расплавленной стали тормозится магнитным полем постоянного тока от верхних полюсов магнита 3а, 3b, невозможно должным образом контролировать возмущение поверхности расплавленной стали, и поэтому происходит увлечение флюса литейной формы. Напротив, было установлено, что, когда угол наклона α при выгрузке расплавленной стали становится большим, неметаллические включения и пузырьки уносятся в нижнюю часть литейной формы нисходящим потоком расплавленной стали, так что неметаллические включения и пузырьки могут захватываться затвердевающей коркой, однако, когда угол наклона α при выгрузке расплавленной стали составляет меньше чем 30°, поток расплавленной стали можно оптимизировать с использованием регулирования магнитным полем постоянного тока согласно способу настоящего изобретения. Следовательно, в настоящем изобретении используется погружаемый патрубок 2 с углом наклона α при выгрузке расплавленной стали меньше чем 30°. Кроме того, с учетом вышеупомянутой точки зрения, нижний предел угла наклона α потока расплавленной стали при выгрузке более предпочтительно составляет 15°, и верхний предел угла наклона α при выгрузке расплавленной стали более предпочтительно составляет до 25°.

На фиг.3 показана зависимость частоты появления поверхностных дефектов (коэффициент дефектов) от угла наклона α при выгрузке расплавленной стали из погружаемого патрубка. Испытания непрерывной разливки проведены в различных условиях, когда состав расплавленной стали и интенсивность магнитного поля, скорость разливки и ширина листовой заготовки в описанных ниже условиях (X), (Y) соответствуют диапазонам, определяемым в настоящем изобретении. В этих испытаниях листовая заготовка, которая получается при непрерывной разливке, формуется в стальной лист путем горячей прокатки и холодной прокатки, и применяется обработка отожженного и оцинкованного стального листа путем погружения в расплав, и исследуется влияние, которое оказывает угол наклона α при выгрузке расплавленной на появление указанных поверхностных дефектов. В этих испытаниях непрерывно измеряется в оперативном режиме количество поверхностных дефектов отожженного и оцинкованного стального листа, полученного погружением в расплав, с использованием поверхностного дефектометра. Дефекты вне поверхности, дефекты, вызванные производством стали (дефекты, вызванные флюсом литейной формы и дефекты, вызванные пузырьками/дефекты, вызванные включениями) определяются по появлению дефектов, при анализе методом сканирующей электронной микроскопии (СЭМ), при анализе индуцируемой плазмой (или тому подобное), и количество дефектов на 100 м длины полосы рулона оценивается на основе следующих критериев и устанавливается как коэффициент дефектов.

3: количество дефектов составляет 0,30 или меньше

2: количество дефектов составляет 0,30 или больше и 1,00 или меньше

1: количество дефектов составляет 1,00 или больше.

В дальнейшем описанные выше условия (А), (В) последовательно объясняются.

Условие (А)

В настоящем изобретении в качестве объекта разливки определена расплавленная сталь, содержащая химические компоненты с 0,003 мас.% углерода или меньше, причем параметр X, найденный по следующей формуле (1), удовлетворяет условию Х≤5000:

Здесь [%Ti]: содержание Ti в расплавленной стали (мас.%), [%S]: содержание S в расплавленной стали (мас.%), и [%O]: содержание О в расплавленной стали (мас.%). Сталь с очень малым содержанием углерода, в которой содержание С составляет 0,003 мас.% или меньше, получается путем плавления посредством обезуглероживающей очистки при атмосферном давлении в конвертере стали и обезуглероживающей очистки при пониженном давлении в установке вакуумного дегазирования, такой как установка вакуумного дегазирования фирмы RH (Ruhrstahl-Heraues) (в последующем называется "вакуумная обезуглероживающая очистка"). Обезуглероживающая очистка не развивается, пока концентрация растворенного кислорода в расплавленной стали не достигнет определенного уровня, и, следовательно, в расплавленной стали остается большое количество растворенного кислорода в момент завершения обезуглероживающей очистки. Чистота стали ухудшается, когда в результате остается большое количество растворенного кислорода, и поэтому на стадии плавления стали с очень малым содержанием углерода, после завершения вакуумной обезуглероживающей очистки, в расплавленную сталь добавляют металлический Al, и, таким образом, осуществляется раскислительная обработка расплавленной стали. Благодаря указанной раскислительной обработке, концентрация растворенного кислорода в расплавленной стали быстро снижается, и в качестве продукта раскисления образуется оксид алюминия.

Образовавшийся таким образом оксид алюминия коагулирует в период до заливки расплавленной стали внутрь литейной формы для разливки образовавшегося оксида алюминия. Большинство неметаллических включений (в дальнейшем просто называются "включения"), присутствующих в расплавленной стали, состоят из оксида алюминия. Когда такие включения попадают внутрь литейной формы вместе с расплавленной сталью и захватываются затвердевающей коркой листовой заготовки, указанные включения становятся поверхностными дефектами в листовой заготовке из стали с очень малым содержанием углерода, и, таким образом, снижается качество листовой заготовки.

Авторы настоящего изобретения подробно изучили влияние химических компонентов расплавленной стали и скорости течения расплавленной стали на передней поверхности затвердевающей корки, оказываемое на процесс улавливания включений затвердевающей коркой, и в результате этого исследования авторы изобретения установили, что улавливание включений (или тому подобного) затвердевающей коркой может быть эффективно подавлено путем регулирования химического состава расплавленной стали (стали с очень малым содержанием углерода, имеющей содержание углерода 0,003 мас.% или меньше), чтобы соответствовать значению Х≤5000 и путем регулирования состояния течения расплавленной стали по условию (В), описанному ниже, и таким образом устанавливается соответствующее значение скорости течения расплавленной стали на затвердевающей поверхности раздела.

Указанное выше значение Х означает шкалу силы притяжения в направлении затвердевающей корки, обусловленной градиентом межфазного натяжения, которая действует на включения, входящие в концентрационный граничный слой растворенных элементов (Ti, S, О), образовавшийся на передней поверхности затвердевающей корки в литейной форме.

В дальнейшем, объясняются причины, по которым вводится параметр X.

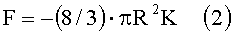

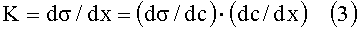

Как описано в публикации "Iron and Steel, Vol.80 (1994)" p.527, сила F, которая действует на включения в направлении затвердевающей корки, обусловленная градиентом межфазного натяжения К, то есть dσ/dx (σ: межфазное натяжение, х: расстояние), в концентрационном граничном слое, сформировавшемся на передней поверхности затвердевающей корки, выражается следующей формулой (2)

Здесь F: сила, которая действует на включения (Н)

π: отношение длины окружности к диаметру

R: радиус частицы включения (м)

К: градиент межфазного натяжения (Н/м2).

Градиент межфазного натяжения К, который выражается следующей формулой (3), представляет собой произведение изменения межфазного натяжения за счет концентрации растворенного элемента и градиента концентрации компонента.

Здесь σ: межфазное натяжение между расплавленной сталью и частицей включения (Н/м)

х: расстояние от затвердевающей поверхности раздела (м)

dσ/dc: изменение межфазного натяжения за счет концентрации растворенного элемента (Н/м/ мас.%)

dc/dx: градиент концентрации компонента (мас.%/м).

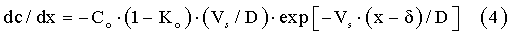

На основе теории затвердевания, градиент концентрации dc/dx компонента, при условии, что существует скорость течения расплавленной стали, как и в случае внутри литейной формы, выражается следующей формулой (4).

Здесь Со: концентрация растворенного элемента в расплавленной стали до разливки (мас.%)

Ко: коэффициент распределения растворенного элемента (-)

Vs: скорость затвердевания (м/с)

D: коэффициент диффузии растворенного элемента в расплавленной стали (м2/с)

δ: толщина концентрационного граничного слоя (м).

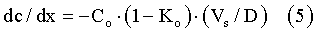

В приведенной выше формуле (4), задавая δ вместо х, можно выразить градиент концентрации (dc/dx), когда х равен δ (х=δ) следующей формулой (5):

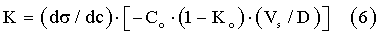

Подставляя формулу (5) в выражение (3), можно выразить градиент межфазного натяжения К, определяющий шкалу усилия, которое действует сразу после внедрения включений в концентрационный граничный слой, следующей формулой (6).

Здесь величина dσ/dc в указанной выше формуле (6) описана в «Справочнике по физическим свойствам расплавленного железа и шлака» (Manual on physical property of molten iron и molten slag, п/ред. The Iron и Steel Institute of Japan, 1972), и было установлено, что из составных химических элементов в стали с очень малым содержанием углерода, элементами, которые существенно влияют на величину градиента межфазного натяжения К, являются Ti (титан), S (сера) и О (растворенный кислород), и при этом не возникают затруднения, даже когда величина градиента межфазного натяжения К, которую рассчитывают с использованием указанных активных элементов, используется при исследовании улавливания включений затвердевающей коркой.

Кроме того, хотя коэффициенты распределения Ко растворенных элементов и тому подобное описаны в «Справочнике по основам железа и стали, 3-е издание» ("Basis of Manual on Iron и Steel, third version" п/ред. The Iron и Steel Institute of Japan, 1981, p.194), например, что касается коэффициентов распределения Ко соответствующих растворенных элементов, использовались значения коэффициентов распределения Ко соответствующих растворенных элементов, указанные в публикации "Iron и Steel, Vol.80 (1994)", р.534.

Хотя коэффициент диффузии D и тому подобное описан в «Справочнике по физическим свойствам расплавленного железа и шлака»" (Manual on physical property of molten iron и molten slag, п/ред. The Iron и Steel Institute of Japan, 1992), например, что касается кислорода и S, использовались значения, приведенные в публикации "Iron и Steel Vol.80 (1994)", р.534, и что касается Ti, - значения из публикации в "Iron и Steel Vol.83 (1997)" р.566.

Кроме того, скорость затвердевания Vs также можно получить путем расчета теплообмена. В расчете получено значение Vs=0,0002 м/с.

В таблице 1 приведены используемые значения dσ/dc, Ко, D, Vs для Ti (титан), S (сера) и О (растворенный кислород).

Следовательно, подставляя изменение межфазного натяжения каждого растворенного элемента dσ/dc на основе концентрации, коэффициент распределения Ко, коэффициент диффузии D и скорость затвердевания Vs в литейной форме, соответственно для указанных выше растворенных элементов в приведенную выше формулу (6), можно получить выражение 24989·[%Ti], 386147·[%S] и 853354·[%O] для соответствующих градиентов межфазного натяжения К, обусловленные Ti, S и О, которые действуют на кластеры оксида алюминия в концентрационном граничном слое, причем сумма этих градиентов межфазного натяжения К составляет величину X.

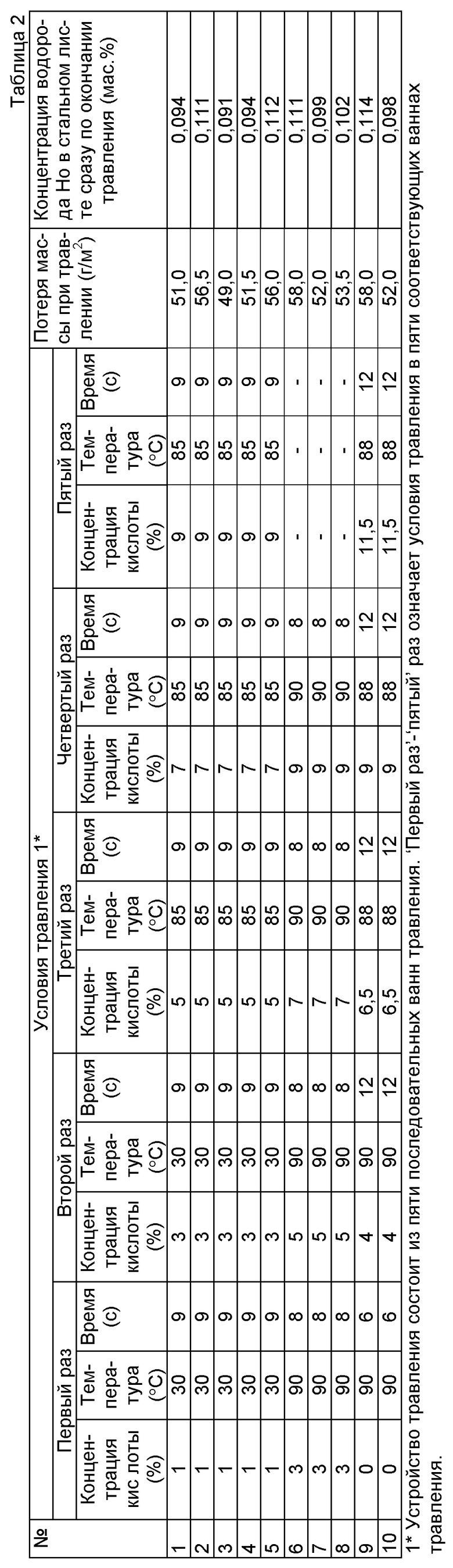

Путем проведения испытания разливки с использованием расплавленных сталей, имеющих различный состав, была исследована связь между указанным выше параметром Х и интенсивностью захвата включений затвердевающей коркой. В этом испытании исследована зависимость интенсивности захвата включений от параметра Х при соответствующих скоростях течения расплавленной стали на затвердевающей поверхности раздела в случаях, когда скорость течения расплавленной стали на затвердевающей поверхности раздела в литейной форме составляет 0,01 м/с, 0,08 м/с, 0,10 м/с и 0,15 м/с соответственно. Здесь интенсивность захвата включений, как видно из приведенной выше формулы (7), представляет собой величину, которая получена путем деления коэффициента включений в затвердевающей корке на коэффициент включений в расплавленной стали, и является величиной, характеризующей частоту улавливания включений на единичную концентрацию включений.

Здесь α: интенсивность захвата включений (-)

I: коэффициент включений в затвердевающей корке (-)

А: коэффициент включений в расплавленной стали (-).

Здесь коэффициент включений представляет собой величину, которая получена таким образом, что наибольший и наименьший размеры частицы включения измеряются с помощью оптического микроскопа, площадь включения рассчитывается как для эллипсоидного тела, и величина, полученная путем суммирования площадей наблюдаемых включений, делится на измеренную площадь, и представляет собой коэффициент, характеризующий число включений, наблюдаемых на измеренной единичной площади. Коэффициент включений в расплавленной стали можно рассчитать путем измерения включений в образце, отобранном из расплавленной стали.

Результаты указанного выше испытания показаны на фиг.4. Понятно, что, когда значение Х равно 5000 или меньше (значение Х≤5000), улавливание включений затвердевающей коркой может быть подавлено путем обеспечения определенного уровня скорости течения расплавленной стали на затвердевающей поверхности раздела. Более того, указанный выгодный эффект становится значительным, когда параметр Х равен 4000 или меньше (значению Х≤4000), в частности, когда значение Х равно 3000 или меньше (значение Х≤3000). Следовательно, путем регулирования химического состава расплавленной стали таким образом, чтобы значение Х стало равным 5000 или меньше (значение Х≤5000) предпочтительно 4000 или меньше (значение Х≤4000), более предпочтительно до 3000 или меньше (значение Х≤3000)), и путем обеспечения скорости течения расплавленной стали на затвердевающей поверхности раздела в условиях (В), описанных ниже, можно надлежащим образом предотвратить улавливание включений (в частности, мелких частиц включений) и тому подобного затвердевающей коркой. Здесь, благодаря ограничению, налагаемому на химические компоненты в расплавленной стали (сталь с очень малым содержанием углерода), обычно устанавливается меньший предел для параметра X, приблизительно 2000.

Что касается химического состава расплавленной стали, полученной путем разливки согласно настоящему изобретению, при условии, что содержание С составляет 0,003 мас.% или меньше и значение Х меньше чем 5000 (значение Х≤5000), составные элементы конкретно не ограничиваются. Однако, в частности, с точки зрения особенно эффективного получения выгодных эффектов настоящего изобретения, для химических компонентов, отличающихся от углерода, предпочтительно сталь содержит Si: 0,05 мас.% или меньше, Mn: 1,0 мас.% или меньше, Р: 0,05 мас.% или меньше, S: 0,015 мас.% или меньше, Al: от 0,010 до 0,075 мас.%, Ti: от 0,005 до 0,05 мас.%, а также содержит один или несколько типов компонентов, выбранных из группы, состоящей из Nb: от 0,005 до 0,05 мас.%, в случае необходимости, и содержит Fe и неизбежные примеси в виде остатка.

В дальнейшем объясняется причина ограничения указанных выше химических компонентов.

Углерод ухудшает обрабатываемость тонкого стального листа, когда содержание С становится высоким. Поэтому содержание С составляет 0,003 мас.% или меньше, таким образом, можно получить сталь, обладающую отличными характеристиками удлинения и глубокой вытяжки, как IF сталь (сталь, не содержащая элементов внедрения), когда в сталь добавляется карбидообразующий элемент, такой как Ti или Nb.

Кремний представляет собой элемент, упрочняющий твердый раствор, при большом содержании Si обрабатываемость тонкого стального листа ухудшается. Дополнительно верхний предел содержания Si предпочтительно ограничивается до 0,05 мас.%, также с учетом влияния, которое кремний оказывает на обработку поверхности.

Марганец представляет собой элемент, упрочняющий твердый раствор. Хотя добавка Mn увеличивает прочность стали, с другой стороны, добавление Mn ухудшает обрабатываемость стали. Следовательно, верхний предел содержания Mn предпочтительно ограничивается до 1,0 мас.%.

Фосфор представляет собой элемент, упрочняющий твердый раствор, и добавка Р увеличивает прочность стали. Однако, когда содержание Р превышает 0,05 мас.%, ухудшается обрабатываемость и свариваемость, и поэтому верхний предел содержания Р предпочтительно ограничивается до 0,05 мас.%.

Сера вызывает растрескивание во время горячей прокатки и образует включения на А-основе, что снижает обрабатываемость тонкого стального листа. Следовательно, содержание S предпочтительно уменьшается как можно значительнее. Поэтому верхний предел содержания S предпочтительно ограничивается до 0,015 мас.%.

Алюминий выполняет функцию раскислителя, и предпочтительно содержание Al составляет до 0,010 мас.% или больше для получения эффекта раскисления. Однако добавление Al свыше необходимого количества повышает затраты на производство, и поэтому содержание Al предпочтительно имеет величину, которая попадает в диапазон от 0,010 до 0,075 мас.%.

Титан фиксирует С, N, S в стали в виде выделившихся фаз, причем добавка Ti улучшает характеристики обрабатываемости и глубокой вытяжки стали. Однако, когда содержание Ti меньше чем 0,005 мас.%, нельзя получить достаточное улучшение характеристик обрабатываемости и глубокой вытяжки. С другой стороны, Ti также является элементом, усиливающим выделение фаз, и поэтому, когда содержание Ti превышает 0,05 мас.%, стальной лист упрочняется, и обрабатываемость ухудшается. Поэтому предпочтительно величина содержания Ti попадает в диапазон от 0,005 до 0,05 мас.%.

Ниобий фиксирует С, N, S в стали в виде выделившихся фаз таким же образом, как Ti, причем добавление Nb улучшает характеристики обрабатываемости и глубокой вытяжки стали. Однако, когда содержание Nb меньше чем 0,005 мас.%, нельзя получить достаточное улучшение характеристик обрабатываемости и глубокой вытяжки. С другой стороны, Nb также является элементом, усиливающим выделение фаз, и поэтому, когда содержание Nb превышает 0,05 мас.%, стальной лист упрочняется таким образом, что происходит ухудшение обрабатываемости. Поэтому предпочтительно величина содержания Nb попадает в диапазон от 0,005 до 0,05 мас.%.

Условие (В)

Установлено, что при разливке расплавленной стали, которая содержит указанные выше химические компоненты (значение Х≤5000), достаточно оптимизировать интенсивность магнитного поля постоянного тока, приложенного к верхним полюсам магнита и к нижним полюсам магнита в соответствии с шириной листовой заготовки, которая будет отлита, и скорость разливки, как в общих чертах указано в (I) и (II).

(I) Область "скорости разливки по ширине листовой заготовки", где скорость разливки, которую задают в соответствии с каждой шириной листовой заготовки, является относительно небольшой. Величина производительности является относительно небольшой, и поэтому скорость выдувания расплавленной стали из выпускного отверстия погружаемого патрубка является относительно малой. Следовательно, восходящий поток (обратный поток) также становится небольшим, и поэтому интенсивность магнитного поля постоянного тока верхних полюсов магнита для торможения восходящего потока задается относительно малой. С другой стороны, чтобы подавить попадание включений и пузырьков, которые сопровождают нисходящий поток, вниз в расплавленную сталь, а также, чтобы подавить захватывание включений и пузырьков затвердевающей коркой путем изменения направления нисходящего потока расплавленной стали на восходящий поток и увеличения скорости течения расплавленной стали на затвердевающей поверхности раздела в области выше нижнего магнитного поля, устанавливается достаточно высокая интенсивность магнитного поля постоянного тока нижних полюсов магнита. За счет воздействия указанного выше магнитного поля постоянного тока на расплавленную сталь в условиях, когда химический состав расплавленной стали удовлетворяет условию: значение Х≤5000, можно контролировать энергию турбулентности расплавленной стали на верхней поверхности, скорость течения расплавленной стали на затвердевающей поверхности раздела, и скорость течения расплавленной стали на верхней поверхности в соответствующих диапазонах, и, следовательно, можно предотвратить возникновение дефектов, вызванных пузырьками, дефектов, вызванных включениями, и дефектов, вызванных флюсом литейной формы.

(II) Область "скорости разливки по ширине листовой заготовки", где скорость разливки, которую задают в соответствии с каждой шириной листовой заготовки, является относительно большой. Величина производительности является относительно большой, и поэтому скорость выдувания расплавленной стали из выпускного отверстия погружаемого патрубка является относительно высокой. Следовательно, восходящий поток (обратный поток) также становится большим, и поэтому интенсивность магнитного поля постоянного тока верхних полюсов магнита для торможения восходящего потока задается относительно высокой. С другой стороны, таким же образом, как указано выше в (I), чтобы подавить попадание включений и пузырьков, которые сопровождают нисходящий поток, вниз в расплавленную сталь, а также, чтобы подавить захватывание включений и пузырьков затвердевающей коркой, путем изменения направления нисходящего потока расплавленной стали на восходящий поток и увеличения скорости течения расплавленной стали на затвердевающей поверхности раздела в области выше нижнего магнитного поля, устанавливается достаточно высокая интенсивность магнитного поля постоянного тока нижних полюсов магнита. За счет воздействия указанного выше магнитного поля постоянного тока на расплавленную сталь в условиях, когда химический состав расплавленной стали удовлетворяет условию: значение Х≤5000, можно контролировать энергию турбулентности расплавленной стали на верхней поверхности, скорость течения расплавленной стали на затвердевающей поверхности раздела, и скорость течения расплавленной стали на верхней поверхности в соответствующих диапазонах, и, следовательно, можно предотвратить возникновение дефектов, вызванных пузырьками, дефектов, вызванных включениями, и дефектов, вызванных флюсом литейной формы.

Согласно способу настоящего изобретения, кроме регулирования скорости разливки, равной 0,75 м/мин или больше, с точки зрения производительности, оптимизации интенсивности магнитного поля постоянного тока, которое прилагается соответственно к верхним полюсам магнита 3а, 3b и к нижним полюсам магнита 4а, 4b в соответствии с шириной листовой заготовки, которая будет отлита, и скоростью разливки в следующих условиях (X), (Y), можно подавить увлечение и улавливание флюса литейной формы затвердевающей коркой 5 и, в то же самое время, улавливание мелких пузырьков (главным образом, пузырьков инертного газа, выдуваемого из внутренней стенки поверхности погружаемого патрубка) и включений затвердевающей коркой 5, что дает дефекты, вызванные флюсом литейной формы, дефекты, вызванные пузырьками и дефекты, вызванные включениями.

Условие (X): Когда ширина листовой заготовки, которая будет отлита, и скорость разливки попадает в следующие ниже диапазоны от (а) до (i), интенсивность магнитного поля постоянного тока, приложенного к верхним полюсам магнита, составляет от 0,03 до 0,15 Т, и интенсивность магнитного поля постоянного тока, приложенного к нижним полюсам магнита составляет от 0,24 до 0,45 Т.

(a) ширина листовой заготовки составляет меньше чем 950 мм и скорость разливки составляет меньше чем 2,05 м/мин,

(b) ширина листовой заготовки составляет 950 мм или больше и меньше чем 1050 мм и скорость разливки составляет меньше чем 2,25 м/мин,

(c) ширина листовой заготовки составляет 1050 мм или больше и меньше чем 1350 мм и скорость разливки составляет меньше чем 2,35 м/мин,

(d) ширина листовой заготовки составляет 1350 мм или больше и меньше чем 1450 мм и скорость разливки составляет меньше чем 2,25 м/мин,

(e) ширина листовой заготовки составляет 1450 мм или больше и меньше чем 1650 мм и скорость разливки составляет меньше чем 2,15 м/мин,

(f) ширина листовой заготовки составляет 1650 мм или больше и меньше чем 1750 мм, и скорость разливки составляет меньше чем 2,05 м/мин,

(g) ширина листовой заготовки составляет 1750 мм или больше и меньше чем 1850 мм и скорость разливки составляет меньше чем 1,95 м/мин,

(h) ширина листовой заготовки составляет 1850 мм или больше и меньше чем 1950 мм и скорость разливки составляет меньше чем 1,85 м/мин, и

(i) ширина листовой заготовки составляет 1950 мм или больше и меньше чем 2150 мм и скорость разливки составляет меньше чем 1,75 м/мин.

Поток расплавленной стали, выпускаемый из погружаемого патрубка 2, сталкивается с затвердевающей коркой на торцевой части литейной формы таким образом, что генерируется обратный поток, направленный в верхнюю сторону, и нисходящий поток, направленный в нижнюю сторону. Когда скорость разливки, которая задается в соответствии с шириной соответствующей листовой заготовки, как и в указанных выше случаях от (а) до (i), является относительно малой (по сравнению с условием (Y)), величина производительности становится относительно малой, и поэтому скорость выдувания расплавленной стали из выпускного отверстия погружаемого патрубка является относительно малой. Следовательно, восходящий поток (обратный поток) также становится небольшим, и поэтому интенсивность магнитного поля постоянного тока верхних полюсов магнита 3а, 3b, для торможения восходящего потока, задается относительно малой. С другой стороны, чтобы подавить попадание неметаллических включений и пузырьков, которые сопровождают нисходящий поток, вниз в расплавленную сталь, а также, чтобы подавить захватывание неметаллических включений и пузырьков затвердевающей коркой путем изменения направления нисходящего потока расплавленной стали на восходящий поток и увеличения скорости течения расплавленной стали на затвердевающей поверхности раздела в области выше нижнего магнитного поля, устанавливается достаточно высокая интенсивность магнитного поля постоянного тока нижних полюсов магнита 4а, 4b. В частности, путем воздействия указанного выше магнитного поля постоянного тока на расплавленную сталь, таким образом, обеспечивается скорость течения расплавленной стали на затвердевающей поверхности раздела в условиях, когда химический состав расплавленной стали задается таким, что значение Х≤5000, можно надлежащим образом предотвратить улавливание включений и пузырьков затвердевающей коркой, даже мелких частиц включений и пузырьков.

В указанных выше случаях от (а) до (i), когда интенсивность магнитного поля постоянного тока верхних полюсов магнита 3а, 3b составляет меньше чем 0,03 Т, эффект торможения восходящего потока расплавленной стали магнитным полем постоянного тока является недостаточным, так что возмущение поверхности расплавленной стали становится большим, в соответствии с чем увлечение флюса литейной формы обязательно будет генерироваться. С другой стороны, когда интенсивность магнитного поля постоянного тока верхних полюсов магнита 3а, 3b превышает 0,15 Т, уменьшается очищающий эффект под действием восходящего потока расплавленной стали, в силу чего неметаллические включения и пузырьки будут подвергаться захвату затвердевающей коркой. Когда интенсивность магнитного поля постоянного тока нижних полюсов магнита 4а, 4b составляет меньше чем 0,24 Т, эффект торможения нисходящего потока расплавленной стали магнитным полем постоянного тока становится недостаточным, и поэтому неметаллические включения и пузырьки, которые сопровождают нисходящий поток, попадают в нисходящий поток расплавленной стали, так что неметаллические включения и пузырьки будут подвергаться захвату затвердевающей коркой. С другой стороны, когда интенсивность магнитного поля постоянного тока нижних полюсов магнита 4а, 4b превышает 0,45 Т, уменьшается очищающий эффект под действием нисходящего потока расплавленной стали, и поэтому неметаллические включения и пузырьки будут подвергаться захвату затвердевающей коркой.

Условие (Y): Когда ширина листовой заготовки, которая будет отлита, и скорость разливки попадают в следующие ниже диапазоны от (j) до (s), интенсивность магнитного поля постоянного тока, приложенного к верхним полюсам магнита, составляет от более чем 0,15 Т до 0,30 Т или меньше, и интенсивность магнитного поля постоянного тока, приложенного к нижним полюсам магнита составляет от 0,24 до 0,45 Т.

(j) Ширина листовой заготовки составляет меньше чем 950 мм и скорость разливки составляет 2,05 м/мин или больше и 3,05 м/мин или меньше,

(k) ширина листовой заготовки составляет 950 мм или больше и меньше чем 1050 мм и скорость разливки составляет 2,25 м/мин или больше и 3,05 м/мин или меньше,

(l) ширина листовой заготовки составляет 1050 мм или больше и меньше чем 1350 мм и скорость разливки составляет 2,35 м/мин или больше и 3,05 м/мин или меньше,

(m) ширина листовой заготовки составляет 1350 мм или больше и меньше чем 1450 мм и скорость разливки составляет 2,25 м/мин или больше и 3,05 м/мин или меньше,

(n) ширина листовой заготовки составляет 1450 мм или больше и меньше чем 1550 мм и скорость разливки составляет 2,15 м/мин или больше и 3,05 м/мин или меньше,

(о) ширина листовой заготовки составляет 1550 мм или больше и меньше чем 1650 мм и скорость разливки составляет 2,15 м/мин или больше и 2,85 м/мин или меньше,

(р) ширина листовой заготовки составляет 1650 мм или больше и меньше чем 1750 мм и скорость разливки составляет 2,05 м/мин или больше и 2,65 м/мин или меньше,

(q) ширина листовой заготовки составляет 1750 мм или больше и меньше чем 1850 мм и скорость разливки составляет 1,95 м/мин или больше и 2,55 м/мин или меньше,

(r) ширина листовой заготовки составляет 1850 мм или больше и меньше чем 1950 мм и скорость разливки составляет 1,85 м/мин или больше и 2,55 м/мин или меньше, и

(s) ширина листовой заготовки составляет 1950 мм или больше и меньше чем 2150 мм и скорость разливки составляет 1,75 м/мин или больше и 2,55 м/мин или меньше.

Когда скорость разливки, которая задается в соответствии с шириной соответствующей листовой заготовки, как и в указанных выше случаях от (j) до (s), является относительно большой (по сравнению с условием (X)), величина производительности неизбежно становится относительно большой, и поэтому скорость выдувания расплавленной стали из выпускного отверстия погружаемого патрубка также становится относительно высокой. Следовательно, восходящий поток (обратный поток) также становится большим, и поэтому задается относительно высокая интенсивность магнитного поля постоянного тока верхних полюсов магнита 3а, 3b для торможения восходящего потока. С другой стороны, таким же образом, как в условии (X), чтобы подавить попадание неметаллических включений и пузырьков, которые сопровождают нисходящий поток, вниз в расплавленную сталь, а также, чтобы предотвратить захватывание неметаллических включений и пузырьков затвердевающей коркой путем изменения направления нисходящего потока расплавленной стали на восходящий поток и увеличения скорости течения расплавленной стали на затвердевающей поверхности раздела в области выше нижнего магнитного поля, устанавливается достаточно высокая интенсивность магнитного поля постоянного тока нижних полюсов магнита 4а, 4b. В частности, путем воздействия указанного выше магнитного поля постоянного тока на расплавленную сталь, таким образом, обеспечивается скорость течения расплавленной стали на затвердевающей поверхности раздела в условиях, когда химический состав расплавленной стали задается таким, что значение Х≤5000, можно надлежащим образом предотвратить улавливание включений и пузырьков затвердевающей коркой, даже мелких частиц включений и пузырьков.

В указанных выше случаях от (j) до (s), когда интенсивность магнитного поля постоянного тока верхних полюсов магнита 3а, 3b составляет меньше чем 0,15 Т, эффект торможения восходящего потока расплавленной стали магнитным полем постоянного тока является недостаточным, так что возмущение поверхности расплавленной стали становится значительным, в соответствии с чем обязательно будет генерироваться увлечение флюса литейной формы. С другой стороны, когда интенсивность магнитного поля постоянного тока верхних полюсов магнита 3а, 3b превышает 0,30 Т, очищающий эффект под действием восходящего потока расплавленной стали уменьшается, в силу чего неметаллические включения и пузырьки будут подвергаться захвату затвердевающей коркой.

Когда интенсивность магнитного поля постоянного тока нижних полюсов магнита 4а, 4b составляет меньше чем 0,24 Т, эффект торможения нисходящего потока расплавленной стали магнитным полем постоянного тока становится недостаточным, и поэтому неметаллические включения и пузырьки, которые сопровождают нисходящий поток, попадают в нисходящий поток расплавленной стали, так что неметаллические включения и пузырьки будут подвергаться захвату затвердевающей коркой. С другой стороны, когда интенсивность магнитного поля постоянного тока нижних полюсов магнита 4а, 4b превышает 0,45 Т, уменьшается очищающий эффект под действием нисходящего потока расплавленной стали, и поэтому неметаллические включения и пузырьки будут подвергаться захвату затвердевающей коркой.

Способ непрерывной разливки настоящего изобретения, разъясненный выше, также можно представить в виде двух следующих способов непрерывной разливки (i), (ii), которые определяются в соответствии с шириной листовой заготовки и скоростью разливки.

(i) Способ непрерывной разливки стали с очень малым содержанием углерода, в котором сталь с очень малым содержанием углерода, содержащая 0,003 мас.% С или меньше, непрерывно разливается с использованием машины непрерывной разливки, где предусмотрена пара верхних полюсов магнита, лицевые поверхности которых расположены противоположно длинной стороне литейной формы, прослоенной между полюсами, и пара нижних полюсов магнита, лицевые поверхности которых расположены противоположно длинной стороне литейной формы, соответственно прослоенной между полюсами, на внешней стороне литейной формы, предусмотрен погружаемый патрубок с углом наклона при выгрузке расплавленной стали из выпускного отверстия, направленного вниз от горизонтального направления на уровне 10° или больше и меньше чем 30°, и выпускное отверстие расплавленной стали расположено между точкой максимума магнитного поля верхних полюсов магнита и точкой максимума магнитного поля нижних полюсов магнита, сталь с очень малым содержанием углерода непрерывно разливается, причем течение расплавленной стали тормозится магнитным полем постоянного тока, соответственно приложенным к паре верхних полюсов магнита и к паре нижних полюсов магнита, в котором расплавленная сталь, содержащая химические компоненты, где параметр X, определяемый следующей ниже формулой (1), удовлетворяет условию Х≤5000, непрерывно разливается со скоростью 0,75 м/мин или больше, при любом из условий от (а) до (i), в соответствии с шириной листовой заготовки и скоростью разливки, с интенсивностью магнитного поля постоянного тока, приложенного к верхним полюсам магнита, составляющей от 0,03 до 0,15 Т, и с интенсивностью магнитного поля постоянного тока, приложенного к нижним полюсам магнита, составляющей от 0,24 до 0,45 Т.

Здесь [%Ti]: содержание Ti в расплавленной стали (мас.%),

[%S]: содержание S в расплавленной стали (мас.%) и

[%O]: содержание О в расплавленной стали (мас.%).

(a) ширина листовой заготовки составляет меньше чем 950 мм и скорость разливки составляет меньше чем 2,05 м/мин,

(b) ширина листовой заготовки составляет 950 мм или больше и меньше чем 1050 мм и скорость разливки составляет меньше чем 2,25 м/мин,

(c) ширина листовой заготовки составляет 1050 мм или больше и меньше чем 1350 мм и скорость разливки составляет меньше чем 2,35 м/мин,

(d) ширина листовой заготовки составляет 1350 мм или больше и меньше чем 1450 мм и скорость разливки составляет меньше чем 2,25 м/мин,

(e) ширина листовой заготовки составляет 1450 мм или больше и меньше чем 1650 мм и скорость разливки составляет меньше чем 2,15 м/мин,

(f) ширина листовой заготовки составляет 1650 мм или больше и меньше чем 1750 мм и скорость разливки составляет меньше чем 2,05 м/мин,

(g) ширина листовой заготовки составляет 1750 мм или больше и меньше чем 1850 мм и скорость разливки составляет меньше чем 1,95 м/мин,

(h) ширина листовой заготовки составляет 1850 мм или больше и меньше чем 1950 мм и скорость разливки составляет меньше чем 1,85 м/мин, и

(i) ширина листовой заготовки составляет 1950 мм или больше и меньше чем 2150 мм и скорость разливки составляет меньше чем 1,75 м/мин.

(ii) Способ непрерывной разливки стали с очень малым содержанием углерода, в котором сталь с очень малым содержанием углерода 0,003 мас.% С или меньше непрерывно разливается с использованием машины непрерывной разливки, где предусмотрена пара верхних полюсов магнита, лицевые поверхности которых расположены противоположно длинной стороне литейной формы, прослоенной между полюсами, и пара нижних полюсов магнита, лицевые поверхности которых расположены противоположно длинной стороне литейной формы, соответственно прослоенной между полюсами, на внешней стороне литейной формы, предусмотрен погружаемый патрубок с углом наклона при выгрузке расплавленной стали из выпускного отверстия, направленного вниз от горизонтального направления на уровне 10° или больше и меньше чем 30°, и выпускное отверстие расплавленной стали расположено между точкой максимума магнитного поля верхних полюсов магнита и точкой максимума магнитного поля нижних полюсов магнита, сталь с очень малым содержанием углерода непрерывно разливается, причем течение расплавленной стали тормозится магнитным полем постоянного тока, соответственно приложенным к паре верхних полюсов магнита и к паре нижних полюсов магнита, в котором расплавленная сталь, содержащая химические компоненты, где параметр X, определяемый следующей ниже формулой (1), удовлетворяет условию Х≤5000, непрерывно разливается со скоростью 0,75 м/мин или больше, при любом из условий от (j) до (s), в соответствии с шириной листовой заготовки и скоростью разливки, с интенсивностью магнитного поля постоянного тока, приложенного к верхним полюсам магнита, составляющей от более чем 0,15 Т до 0,30 Т и/или меньше, и с интенсивностью магнитного поля постоянного тока, приложенного к нижним полюсам магнита, составляющей от 0,24 до 0,45 Т.

Здесь [%Ti]: содержание Ti в расплавленной стали (мас.%),

[%S]: содержание S в расплавленной стали (мас.%) и

[%O]: содержание О в расплавленной стали (мас.%).

(j) ширина листовой заготовки составляет меньше чем 950 мм и скорость разливки составляет 2,05 м/мин или больше и 3,05 м/мин или меньше,

(k) ширина листовой заготовки составляет 950 мм или больше и меньше чем 1050 мм и скорость разливки составляет 2,25 м/мин или больше и 3,05 м/мин или меньше,

(l) ширина листовой заготовки составляет 1050 мм или больше и меньше чем 1350 мм и скорость разливки составляет 2,35 м/мин или больше и 3,05 м/мин или меньше,

(m) ширина листовой заготовки составляет 1350 мм или больше и меньше чем 1450 мм и скорость разливки составляет 2,25 м/мин или больше и 3,05 м/мин или меньше,

(n) ширина листовой заготовки составляет 1450 мм или больше и меньше чем 1550 мм и скорость разливки составляет 2,15 м/мин или больше и 3,05 м/мин или меньше,

(о) ширина листовой заготовки составляет 1550 мм или больше и меньше чем 1650 мм и скорость разливки составляет 2,15 м/мин или больше и 2,85 м/мин или меньше,

(р) ширина листовой заготовки составляет 1650 мм или больше и меньше чем 1750 мм и скорость разливки составляет 2,05 м/мин или больше и 2,65 м/мин или меньше,

(q) ширина листовой заготовки составляет 1750 мм или больше и меньше чем 1850 мм и скорость разливки составляет 1,95 м/мин или больше и 2,55 м/мин или меньше,

(r) ширина листовой заготовки составляет 1850 мм или больше и меньше чем 1950 мм и скорость разливки составляет 1,85 м/мин или больше и 2,55 м/мин или меньше, и