Область техники, к которой относится изобретение

Изобретение относится к способу и устройству, способному быстро и точно (или четко) получать изображение зоны сварки (микроструктуру зоны сварки) при неразрушающем контроле, способу и устройству, пригодным для использования при оценке качества сварочных зон колес, используемых в автомобилях и т.п., стыковых сварных швов стальных плит, угловых сварных швов и зон сварки стальных труб.

Уровень техники

Ниже перечислены примеры способов проверки качества зоны сварки.

(1) Разрушающий контроль

После того, как образец отрезают от тестируемого объекта и полируют сечение, образец вытравливают реактивом для травления, осматривают и измеряют.

(2) Косвенное измерение

Примеры способов оценки качества зоны сварки колеса включают в себя способ оценки, раскрытый в патентном документе 1. Этот способ включает в себя этап предварительного определения взаимосвязи между распределением температур наружной поверхности обода в зоне сварки колеса во время сварки и физическими свойствами (например, форма проплавления шва, глубина проплавления шва и прочность) зоны сварки; и этап оценивания физических свойств зоны сварки колеса путем измерения распределения температур наружной поверхности обода во время фактической сварки колеса и сравнения измеренных данных с определенной взаимосвязью между распределением температур наружной поверхности обода и физическими свойствами зоны сварки.

(3) Неразрушающий контроль

В патентном документе 2 описан обычный способ, разработанный для получения изображений сечения сварки с использованием ультразвуковых волн. В целом, микроструктура зоны сварки имеет более крупную зернистость, чем у основного материала. Из-за различия в размере зерна между микроструктурой зоны сварки и основного материала имеется очень небольшая разница в скорости звука. Например, частоту ультразвука устанавливают от 20 МГц до 50 МГц. Тогда во время сканирования сечения, перпендикулярного направлению сварки, ультразвуковым лучом, суженным (или сфокусированным) акустической линзой, матричным датчиком или подобным, принимают отраженную волну, а принятый сигнал подвергают преобразованию яркости для получения изображения. Таким образом, можно визуализировать ограничительную поверхность между микроструктурой зоны сварки и основным материалом.

Список источников

Патентный документ

Патентный документ 1: японская нерассмотренная публикация заявки на патент №11-101760.

Патентный документ 2: японская нерассмотренная публикация заявки на патент №2008-111742.

Раскрытие изобретения

Техническая задача

Тем не менее, обычные способы оценки качества зоны сварки сталкиваются со следующими задачами.

(1) Разрушающий контроль

Так как сам продукт нельзя разрушать, то тестирование осуществляют на определенном числе образцов. Это способ гарантирования качества в предположении, что продукт сваривают при тех же условиях сварки, что и тестируемые образцы, и, таким образом, не осуществляется обследование всей продукции поштучно. Определение качества продукции времязатратно и дорого.

(2) Косвенное измерение (Патентный документ 1)

Обычно имеет место варьирование взаимосвязи между распределением температур поверхности тестируемого объекта во время сварки и физическими свойствами зоны сварки. Поэтому продукт без дефектов может быть принят за продукт с дефектом, или наоборот, продукт с дефектом может быть принят за бездефектный.

(3) Неразрушающий контроль (Патентный документ 2)

Отраженная от микроструктуры зоны сварки волна очень слабая. Поэтому, полученный сигнал усиливают и подвергают преобразованию яркости для получения изображений. Так как здесь используют сфокусированный ультразвуковой луч, то возможно не удастся получить отраженную от микроструктуры зоны сварки волну. Дополнительно, когда усиливают полученный сигнал, то также усиливается и сигнал, отличный от отраженной от микроструктуры зоны сварки волны, например, остаточные отраженные ультразвуковые волны или импульсы передатчика, эхо внутри ультразвукового зонда и т.п. Поэтому сложно получить четкое изображение.

Настоящее изобретение сделано ввиду описанных выше задач. Цель изобретения - четко визуализировать микроструктуру зоны сварки при неразрушающем контроле, не при разрушающем контроле или косвенном измерении.

Решение задачи

Способ получения изображений зоны сварки включает в себя сканирование ультразвуковым лучом сечения тестируемого объекта, перпендикулярного направлению сварки, и получение сигнала, отраженного изнутри тестируемого объекта, во время сканирования сечения; и получение изображения сканированного сечения, исходя из полученного отраженного сигнала, чтобы обследовать микроструктуру зоны сварки, где отраженную от микроструктуры зоны сварки волну усиливают в соответствии с настоящим изобретением. Таким образом, настоящее изобретение решает описанные выше задачи.

При получении изображений отраженная от микроструктуры зоны сварки волна может быть более четко усилена путем вычитания скользящего среднего колебательного сигнала Ra со средним показателем m от полученного и оцифрованного колебательного сигнала Rb, чтобы устранить слабо изменяющуюся компоненту полученного сигнала, извлечения отраженного от микроструктуры зоны сварки сигнала и усиления только извлеченного отраженного сигнала.

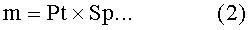

При вычислении скользящего среднего колебательного сигнала Ra средний показатель m предпочтительно выражают как Pt×Sp (единиц), где Pt (секунд) - это длина одной волны частоты, которую надо извлечь, a Sp (Гц) - частота дискретизации.

Отраженная от микроструктуры зоны сварки волна может быть усилена путем сканирования сфокусированным ультразвуковым лучом перпендикулярного направлению сварки сечения тестируемого объекта во множестве различных положений в направлении сварки, построения изображений сканированных сечений, исходя из результирующих принятых сигналов, наложения множества изображений, полученных путем сканирования во множестве положений в направлении сварки, и сохранения максимального значения наложенных пикселов.

Отраженная от микроструктуры зоны сварки волна может быть усилена путем неоднократной передачи и приема ультразвукового луча с заданной частотой и добавления принятого отраженного сигнала синхронно с передачей ультразвукового луча.

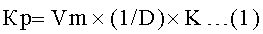

Неоднократно переданная и полученная частота Кр (Гц) ультразвуковой волны может быть определена из следующего равенства:

Кр=Vm×(1/D)×К,

где Vm (мм/с) - максимальная скорость сканирования ультразвукового луча, D (мм) - шаг сканирования, а К (единиц) - число синхронных сложений.

Настоящее изобретение предлагает устройство для получения изображений зоны сварки. Устройство сконфигурировано, чтобы сканировать ультразвуковым лучом перпендикулярное направлению сварки сечение тестируемого объекта, получать сигнал, отраженный изнутри тестируемого объекта, во время сканирования сечения, и получать изображения сканированного сечения, исходя из полученного отраженного сигнала, чтобы обследовать микроструктуру зоны сварки. Устройство для получения изображений зоны сварки отличается тем, что включает в себя средство для усиления отраженной от микроструктуры зоны сварки волны.

Полезные эффекты изобретения

В обычной технологии при усилении яркости для прояснения формы изображенного сечения также усиливается сигнал (шум), отличный от сигнала, который надо усилить. Поэтому, сложно получить четкое изображение. Например, при повышении яркости для отображения формы более четко возникает задача, заключающаяся в том, что также усиливаются остаточные отраженные ультразвуковые волны или импульсы передатчика и эхо внутри зонда. Дополнительно имеет место задача, заключающаяся в том, что сфокусированный ультразвуковой луч имел тенденцию к тому, что он может подвергнуться влиянию формы микроструктуры зоны сварки, что приведет к возникновению "слепой” зоны на части изображения. Здесь термин "слепая" зона относится к расплывчатой части изображения.

В настоящем изобретении форма микроструктуры зоны сварки может быть четко изображена путем сканирования перпендикулярного направлению сварки сечения тестируемого объекта ультразвуковым лучом, извлечения шума базы, появляющегося в каждом принятом сигнале, полученном путем сканирования в соответствии с методом скользящей средней, вычитания шума базы из принятого сигнала и усиления амплитуды результирующего сигнала. Дополнительно, "слепая" зона в форме микроструктуры зоны сварки может быть уменьшена, и путем наложения изображений, полученных с множества точек вдоль длины сварного шва, сравнения амплитуд наложенных пикселов и извлечения максимального значения пиксела, может быть получена более четкая визуализация.

Краткое описание чертежей

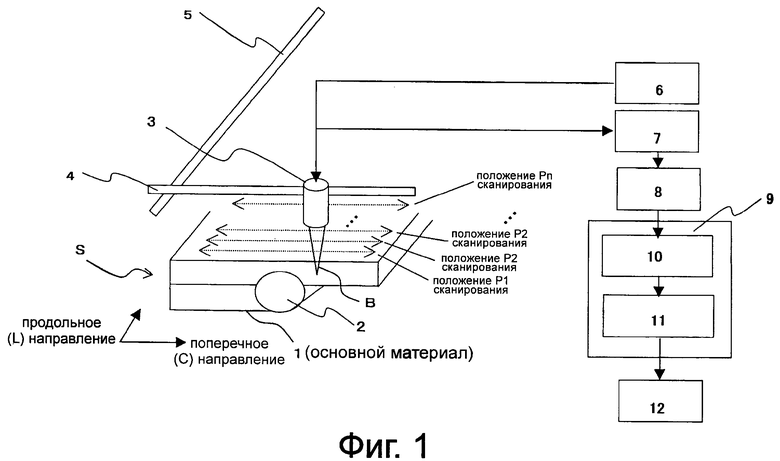

На фиг.1 показан вид в перспективе, а также блок-схема, иллюстрирующая вариант осуществления настоящего изобретения.

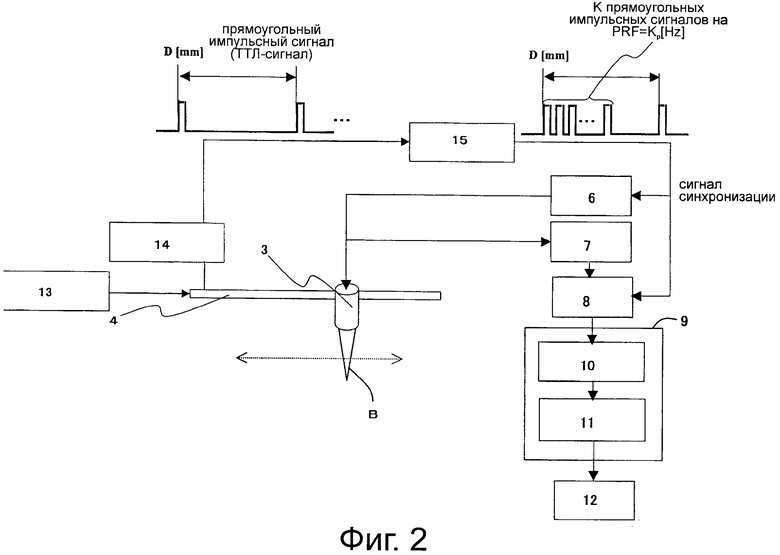

На фиг.2 показан пример синхронного сложения в варианте осуществления.

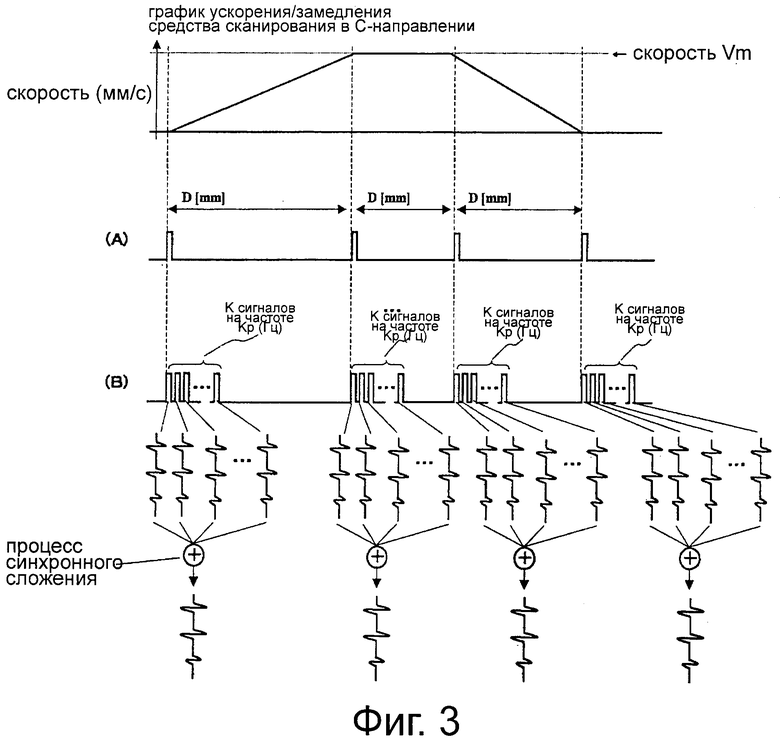

На фиг.3 показан вид функционирования конвертера прямоугольных импульсных сигналов в варианте осуществления.

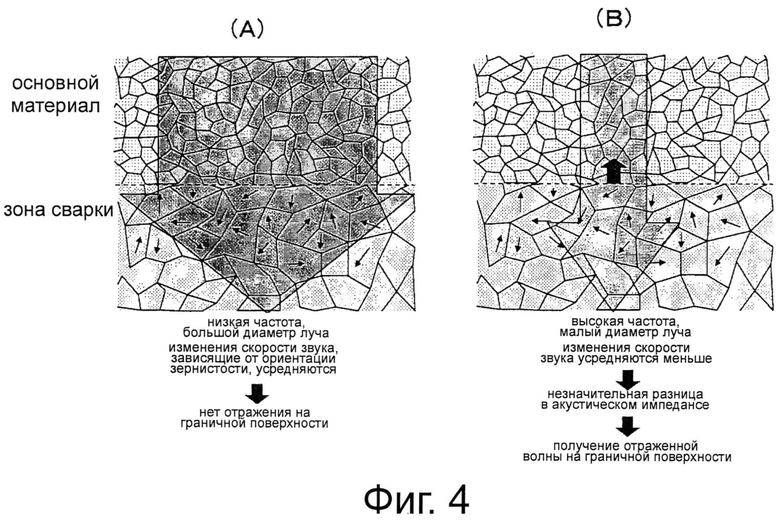

На фиг.4 показан принцип получения отражения от границы между микроструктурой зоны сварки и основным материалом в настоящем изобретении.

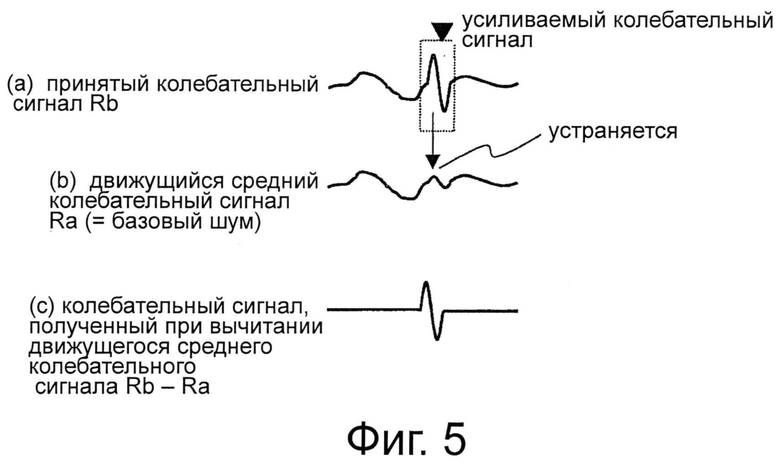

На фиг.5 показано вычитание движущегося среднего сигнала в варианте осуществления.

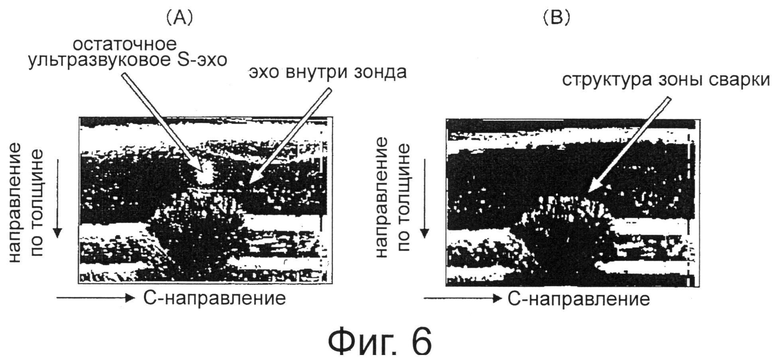

На фиг.6 показан эффект вычитания движущегося среднего сигнала в варианте осуществления.

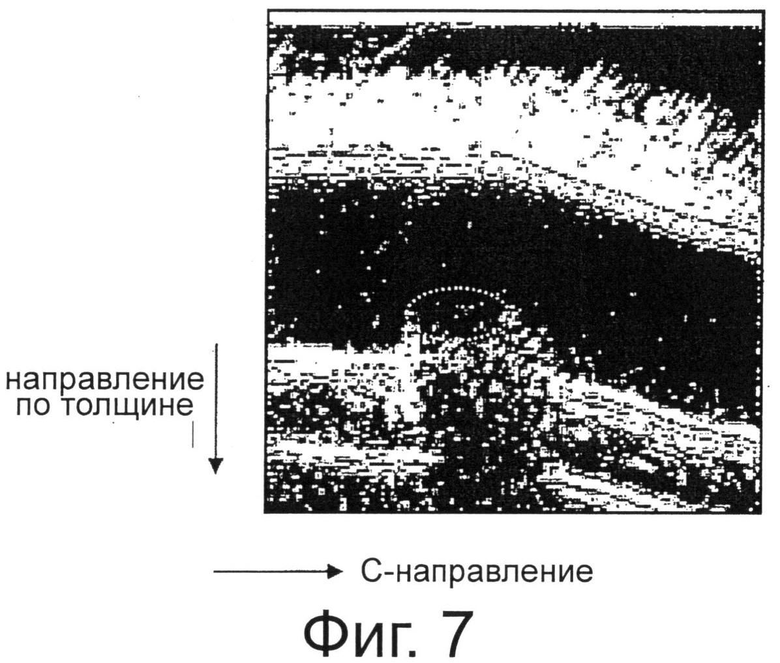

На фиг.7 проиллюстрирована необходимость извлечения максимальной яркости в настоящем изобретении.

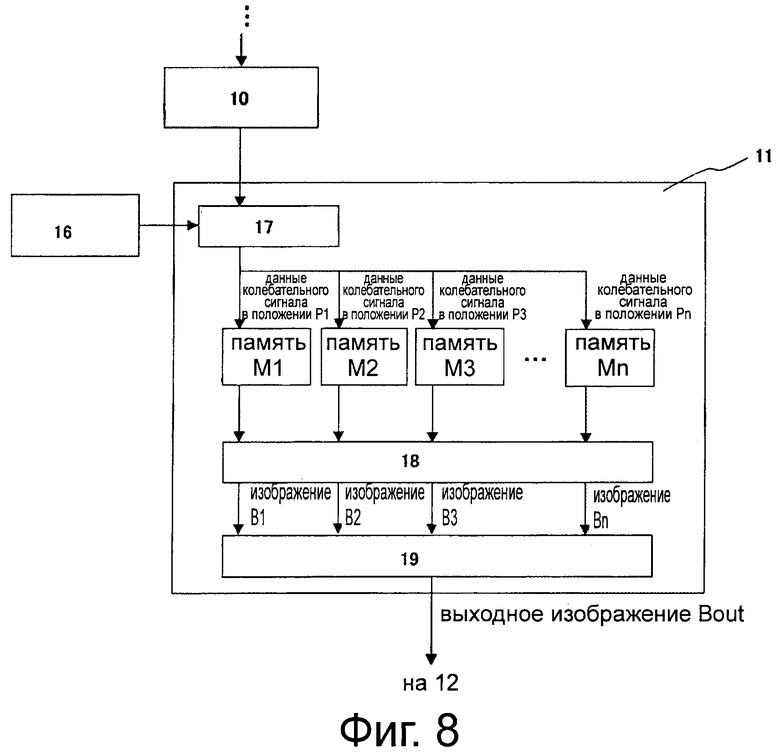

На фиг.8 показан процесс извлечения максимальной яркости в варианте осуществления.

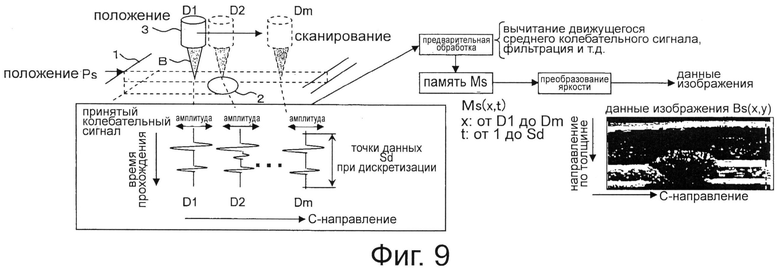

На фиг.9 показан способ сохранения в памяти измеренного колебательного сигнала в варианте осуществления.

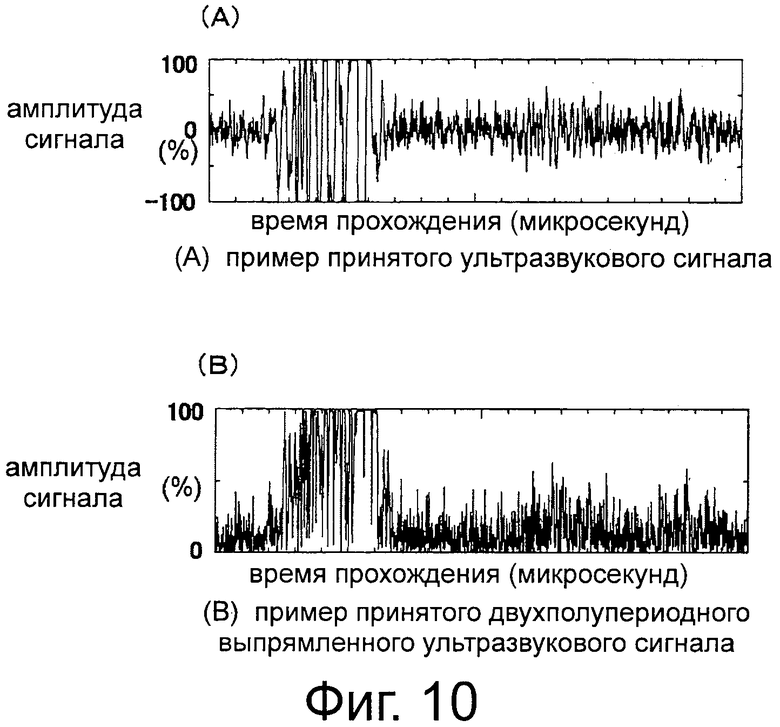

На фиг.10 показано преобразование изображения при извлечении максимальной яркости.

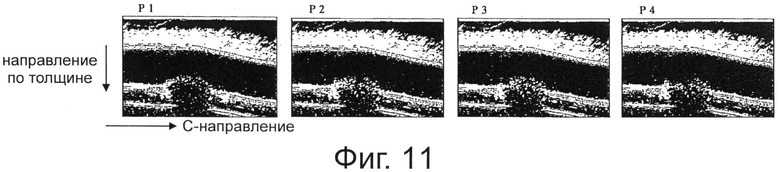

На фиг.11 показаны примеры изображений перед извлечением максимальной яркости.

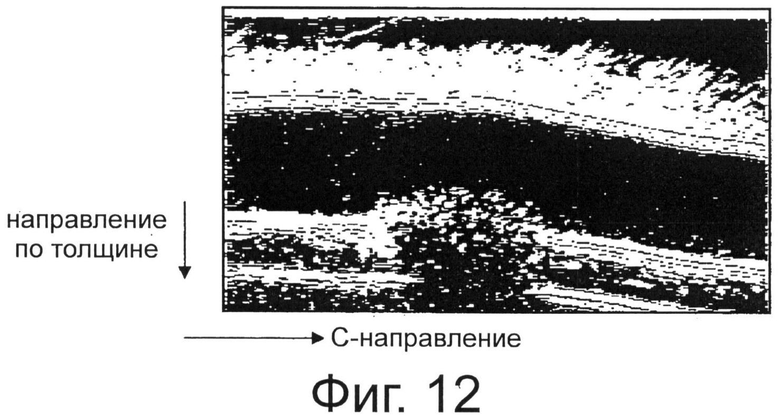

На фиг.12 показан эффект извлечения максимальной яркости.

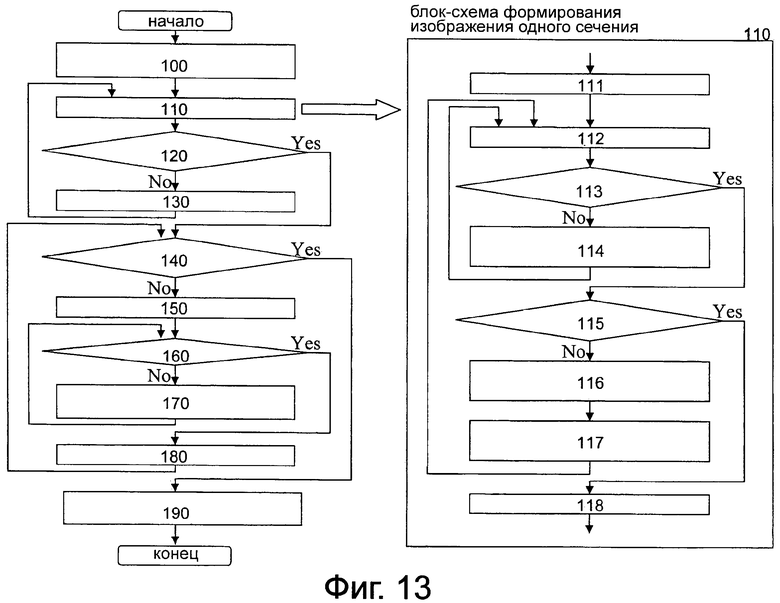

На фиг.13 показана блок-схема последовательности операций, иллюстрирующая всю процедуру способа формирования изображения в примере настоящего изобретения.

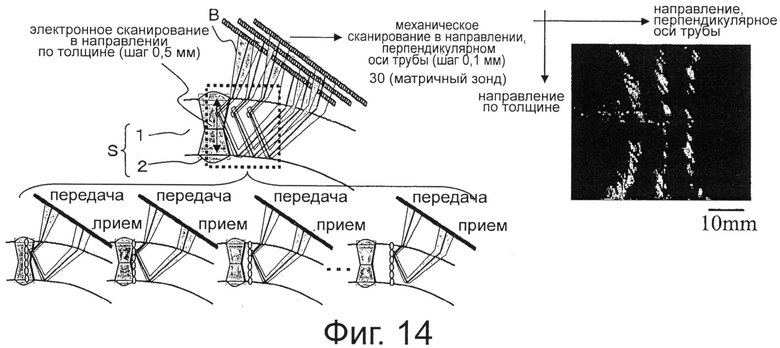

На фиг.14 показаны примеры способа формирования изображения одного сечения и результат формирования изображения в примере настоящего изобретения.

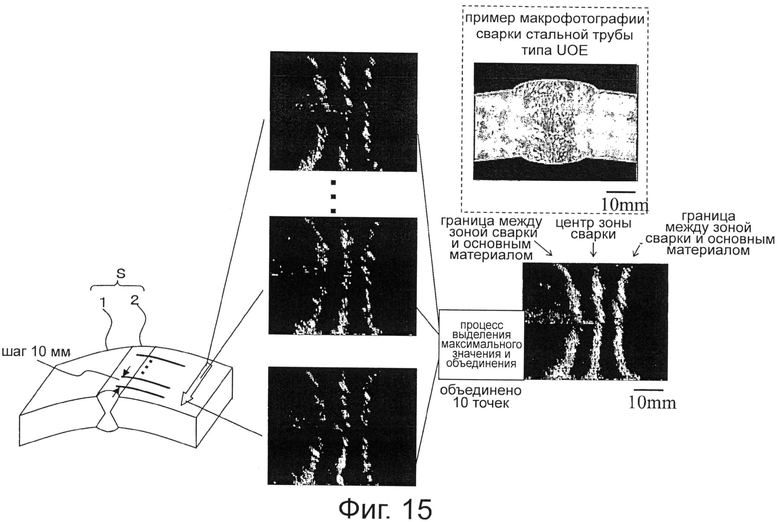

На фиг.15 показан пример извлечения максимальной яркости в примере настоящего изобретения.

Осуществление изобретения

Вариант осуществления изобретения будет описан со ссылкой на фиг.1, где позиция S обозначает тестируемый объект, позиция 1 обозначает основной материал, позиция 2 обозначает микроструктуру зоны сварки, позиция 3 обозначает ультразвуковой зонд, позиция В обозначает ультразвуковой луч (здесь и далее также именуемый просто лучом), позиция 4 обозначает средство сканирования в С-направлении (т.е. в поперечном направлении тестируемого объекта), позиция 5 обозначает средство сканирования в L-направлении (т.е. в продольном направлении тестируемого объекта), позиция 6 обозначает средство передачи ультразвука, позиция 7 обозначает средство приема ультразвука, позиция 8 обозначает аналого-цифровой (А/Ц) преобразователь, позиция 9 обозначает сигнальный процессор, позиция 10 обозначает устройство, вычитающее движущийся средний колебательный сигнал, позиция 11 обозначает устройство, извлекающее максимальную яркость, а позиция 12 обозначает устройство вывода.

Когда ультразвуковой зонд 3 перемещают средством 4 сканирования в С-направлении, чтобы отсканировать тестируемый объект S, средство 6 передачи ультразвука возбуждает датчик ультразвукового зонда 3 с заданным шагом D (мм) измерения, чтобы передать ультразвуковую волну на тестируемый объект S. Ультразвуковой сигнал, отраженный от тестируемого объекта S, принимают средством 7 приема ультразвука, подвергают дискретизации А/Ц-преобразователем 8 и постоянно подают на вход сигнального процессора 9. Используемый здесь способ акустической связи может быть любым из следующих: полный иммерсионный метод, локальный иммерсионный метод, контактный метод и метод, использующий тонкие пленки.

Отраженную волну, принятую ультразвуковым зондом 3, подвергают начальному усилению, основному усилению и фильтрации с помощью средства 7 приема ультразвука. Результирующий аналоговый сигнал подвергают дискретизации с помощью А/Ц преобразователя 8 и отправляют на сигнальный процессор 9.

Отраженная от микроструктуры зоны 2 сварки тестируемого объекта S волна намного слабее, чем отраженный сигнал, захваченный при обычной дефектоскопии. Чтобы увеличить отношение сигнал/шум относительно электрических помех, предпочтительно, чтобы синхронное сложение осуществлялось до и после дискретизации. Теперь будет описан пример синхронного сложения.

На фиг.2 показан пример синхронного сложения. На фиг.2 позиция 13 обозначает контроллер средства сканирования в С-направлении, который управляет средством 4 сканирования в С-направлении так, чтобы ультразвуковой зонд осуществлял сканирование в С-направлении, позиция 14 обозначает средство определения положения в С-направлении, которое определяет положение ультразвукового зонда 3 в С-направлении и выдает импульсный сигнал через заданное расстояние D (мм), позиция 15 обозначает конвертер прямоугольных импульсных сигналов, которые преобразует импульсный сигнал, поступающий от средства 14 определения положения в С-направлении, и выдает результирующий импульсный сигнал.

Контроллер 13 средства сканирования в С-направлении управляет средством 4 сканирования в С-направлении так, чтобы ультразвуковой зонд осуществлял сканирование. Здесь максимальная скорость сканирования средства 4 сканирования в С-направлении равна Vm (мм/с), шаг сканирования равен D (мм), а число синхронных сложений равно К (единиц). Средство 14 определения положения в С-направлении заранее настроено так, чтобы на каждом шаге D (мм) сканирования выдавался прямоугольный импульсный сигнал (например, уровневый сигнал транзисторно-транзисторной логики (ТТЛ)). Когда средство 4 сканирования в С-направлении побуждает ультразвуковой зонд 3 осуществлять сканирование, на каждом шаге D (мм) сканирования выдается прямоугольный импульсный сигнал и подается на конвертер 15 прямоугольных импульсных сигналов. Здесь шаг D (мм) сканирования представляет собой пространственное разрешение измерения.

На фиг.3 показан вид функционирования конвертера 15 прямоугольных импульсных сигналов. На фиг.3 в части (А) показан сигнал, поступающий на вход конвертера 15 прямоугольных импульсных сигналов, а в части (В) показан сигнал, поступающий на выход конвертера 15 прямоугольных импульсных сигналов. Как показано на фиг.3, синхронно с импульсным сигналом, поступающим на вход конвертера 15 прямоугольных импульсных сигналов через каждые D мм, на выход К раз подают прямоугольный импульсный сигнал с повторяющейся частотой передачи и приема (PRF, частотой повторения импульсов) Кр (Гц), выражаемой следующим равенством:

Прямоугольный импульсный сигнал подают на выход К раз через каждые D мм. В синхронизации с этим импульсным сигналом передают и принимают ультразвуковую волну. Получают К принятых сигналов и подвергают синхронному сложению К раз, равное числу синхронных сложений. Таким образом, независимо от того, ускоряется или замедляется ли средство 4 сканирования в С-направлении, сигнал, подвергнутый синхронному сложению, может быть получен через каждые D мм.

Синхронное сложение может быть выполнено сигнальным процессором 9 после дискретизации в А/Ц-преобразователе 8, показанном на фиг.1 и фиг.2, либо может быть выполнено специальным аппаратным обеспечением. В последнем случае результирующий Ц/А-преобразованный выход может быть подан на вход А/Ц-преобразователя 8. Эта процедура может быть модифицирована различными способами, не отступая от объема настоящего изобретения.

Когда ультразвуковую волну передают и принимают во время сканирования в С-направлении, размер луча переданной ультразвуковой волны предпочтительно является малым. На фиг.4 показан механизм получения ультразвуковой волны, отраженной от границы между основным материалом и микроструктурой зоны сварки.

Микроструктура зоны 2 сварки имеет более крупную зернистость, чем у основного материала 1, и скорость звука изменяется от зерна к зерну. Если луч имеет большой размер, то изменения в скорости звука, зависящие от ориентации зерна, исключаются путем усреднения, как показано на фиг.4 (А). В результате, так как имеется небольшая разница в скорости звука в основном материале 1 и в зоне 2 сварки, то нельзя легко получить отраженную от граничной поверхности волну. С другой стороны, если лучи имеют малый размер, то влияние усреднения скоростей звука уменьшается, как показано на фиг.4 (В). Так как имеется небольшое отличие скоростей звука в зоне 2 сварки и основном материале 1, то отраженную волну можно получить легче, чем при большом размере луча. Поэтому, предпочтительно, чтобы размер ультразвукового луча В был небольшим, и предпочтительно, его сужают до среднего диаметра зерна микроструктуры зоны 2 сварки. В частности, предпочтительный размер луча для сварки обода колеса составляет примерно от 70 мкм до 100 мкм, а для стальных труб типа UOE и сварных труб, непроводящих электричество, предпочтительный размер составляет примерно от 300 мкм до 1000 мкм. В то время как средство для передачи ультразвукового луча имеет малый размер луча, то в качестве ультразвукового зонда 3 может использоваться как зонд, включающий в себя единственный датчик, так и матричный зонд, включающий в себя множество датчиков, расположенных либо в один ряд, либо в несколько рядов. Если используется зонд, включающий в себя единственный датчик, то частоту передачи устанавливают равной приблизительно 50 МГц, а ультразвуковой луч фокусируют посредством акустической линзы. Если используется матричный зонд, то частоту передачи устанавливают такой же, как и в случае использования зонда с единственным датчиком, а ультразвуковой луч фокусируют путем управления временем передачи каждого датчика.

Средство 6 передачи ультразвука перемещает датчик ультразвукового зонда 3, чтобы передать ультразвуковую волну на тестируемый объект S. Отраженная от микроструктуры зоны 2 сварки волна представляет собой очень слабый сигнал. Чтобы гарантировать отношение С/Ш (сигнал/шум) относительно электрических помех, предпочтительно, чтобы напряжение передачи ультразвукового луча было от 200 В до 300 В или выше.

Сигнал, дискретизируемый А/Ц-преобразователем 8, показанным на фиг.1 и фиг.2, отправляют на устройство 10, вычитающее скользящий средний колебательный сигнал. Если амплитуду колебательного сигнала, дискретизированного А/Ц-преобразователем 8, усиливают без изменения и подвергают преобразованию яркости, то также усиливается эхо, отличное от отраженного от микроструктуры зоны 2 сварки, например, низкочастотный шум базы, такой как остаточные ультразвуковые Т-импульсы или S-эхо, и отраженный шум внутри ультразвукового зонда. В результате невозможно получить четкое изображение. Здесь Т-импульсы - это импульсы передачи в контактном методе, а "S-эхо" - отраженное от поверхности тестируемого объекта эхо в иммерсионном методе.

Как показано на фиг.5, устройство 10, вычитающее скользящий средний колебательный сигнал, показанное на фиг.1 и фиг.2, извлекает из принятого А/Ц-преобразованного колебательного сигнала только шум базы, вычитает шум базы из формы колебательного сигнала, а затем осуществляет усиление. Это может усилить только отраженную от тестируемого объекта S волну. Средний показатель m колебательного сигнала предпочтительно является величиной, полученной из следующего равенства:

где Pt (секунд) - длительность одного колебательного сигнала колебательного импульса передачи, a Sp (Гц) - частота дискретизации значений.

Длительность Pt одного колебательного сигнала импульса передачи определяют из формы колебательного сигнала, полученного путем предварительного измерения донного эхо-сигнала от тестируемого объекта S. Если в иммерсионном методе (включая полный иммерсионный метод, локальный иммерсионный метод и метод водяного столба) нет нужды рассматривать подавление частот, вызванное микроструктурой тестируемого объекта S, то длительность одной длины волны может быть измерена с использованием отраженной от поверхности тестируемого объекта S волны и определена из результирующего колебательного сигнала. Как вариант, после построения изображения может быть выбран любой отраженный колебательный сигнал, который необходимо усилить, a Pt может быть определено из формы выбранного колебательного сигнала.

Если метод скользящей средней выполняют только для длины волны той частоты, которую надо усилить, то нейтрализуют только колебательный импульс передачи или колебательный сигнал выделенного частотного компонента, и может быть извлечен только шум базы, как показано на фиг.5. Шум базы может быть устранен путем вычитания шума базы из исходного сигнала. Поэтому при выполнении вычитания скользящего среднего колебательного сигнала можно усилить только отраженное от микроструктуры зоны 2 сварки эхо без усиления шума базы. Вычитание скользящего среднего колебательного сигнала может быть выполнено сразу после того, как получен ультразвуковой колебательный сигнал, соответствующий одному сечению, или может быть выполнено каждый раз, когда во время сканирования передается и принимается ультразвуковая волна.

На фиг.6 показан эффект вычитания скользящего среднего колебательного сигнала. На фиг.6 показан пример, в котором сварной шов на ободе колеса изображен с использованием ультразвукового луча, имеющего частоту 50 Гц, а размер ультразвукового луча вблизи фокуса составляет около 70 мкм. Здесь ультразвуковой зонд присоединен к сканеру, способному осуществлять сканирование плоскости X-Y. Во время сканирования в С-направлении передают и принимают ультразвуковую волну. Принятый сигнал дискретизируют в А/Ц-преобразователе, подают на вход вычислителя, подвергают преобразованию яркости и отображают. На фиг.6(A) показан пример до осуществления вычитания скользящего среднего колебательного сигнала. На фиг.6(B) показан пример, в котором произведено вычитание скользящего среднего колебательного сигнала из примера на фиг.6(A). Частота дискретизации А/Ц-преобразователя составляет 500 МГц. Колебательный сигнал, используемый при вычитании скользящего среднего колебательного сигнала, вычисляют, используя равенство (2) в предположении, что m=10 единиц, так что может остаться только частотная компонента 50 МГц.

На фиг.6(A) показано, что медленно изменяющаяся компонента усиливается также как и отражение от микроструктуры зоны 2 сварки. Тем не менее, на фиг.6(B), где применено настоящее изобретение, показано, что медленно изменяющаяся компонента устранена, и микроструктура зоны 2 сварки изображена четко.

Теперь будет описано устройство 11, извлекающее максимальную яркость, показанное на фиг.1 и фиг.2. Когда амплитуда ультразвуковой отраженной волны подвергается преобразованию яркости, чтобы изобразить форму сечения, то на части изображения может появиться "слепая" зона (окруженная на фиг.7 пунктирной линией), как в примере на фиг.7. Для решения этой задачи выполняют извлечение максимальной яркости.

Извлечение максимальной яркости будет описано, в основном, со ссылкой на фиг.1 и фиг.8. На фиг.8 подробно показано устройство 11, извлекающее максимальную яркость, приведенное на фиг.1 и фиг.2. Ссылочная позиция 16 обозначает контроллер, который управляет средством 5 сканирования в L-направлении, ссылочная позиция 17 обозначает контроллер памяти, ссылочная позиция 18 обозначает конвертер изображений, а ссылочная позиция 19 обозначает вычислитель максимальной яркости.

Обращаясь к фиг.1, в то время как средство 4 сканирования в С-направлении перемещает ультразвуковой зонд 3, чтобы осуществить сканирование в позиции P1, передают и принимают ультразвуковую волну. Принятый сигнал подвергают дискретизации в А/Ц-преобразователе 8, отправляют на сигнальный процессор 9, подвергают предварительной обработке, такой как синхронное сложение и вычитание скользящего среднего колебательного сигнала, и сохраняют в одном из запоминающих устройств M1-Mn устройства 11, извлекающего максимальную яркость. Контроллер 17 памяти получает от контроллера 16 средства сканирования в L-направлении информацию о положении, измеренном ультразвуковой волной. Если полученный сигнал - это сигнал, измеренный на позиции P1, то контроллер 17 памяти сохраняет полученный сигнал в памяти M1. Если полученный сигнал - это сигнал, измеренный на позиции P2, то контроллер 17 памяти сохраняет полученный сигнал в памяти M2. Таким образом, контроллер 17 памяти сохраняет полученный сигнал, измеренный на позиции Pn, в памяти Mn.

Теперь со ссылкой на фиг.9 будет описан способ сохранения в памяти Ms измеренного в позиции Ps колебательного сигнала. На фиг.9 каждая из ссылочных позиций Dl-Dm обозначает положение в С-направлении, в котором был измерен колебательный сигнал. В примере на фиг.9 колебательный сигнал был измерен в m точках в С-направлении. В этом случае каждый колебательный сигнал дискретизируют А/Ц преобразователем 8, подвергают предварительной обработке, такой как описанное выше вычитание скользящего среднего колебательного сигнала, и сохраняют в памяти Ms. А/Ц преобразователь 8 дискретизирует колебательный сигнал в Sd точек. Память Ms представляет собой двумерную матрицу. Каждая память М1-Mn имеет двумерную структуру. Здесь и далее дискретизированное значение, соответствующее положению Ps, положению D в С-направлении и t по оси времени прохождения колебательного сигнала будет обозначаться через Ms(x, t).

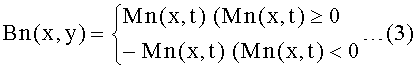

Ка показано на фиг.8, данные о колебательных сигналах, сохраненные в памяти M1-Mn, преобразовывают в конвертере 18 изображений в данные B1-Bn изображений. Как показано на фиг.9(A), полученный ультразвуковой сигнал и полученный ультразвуковой сигнал, подвергнутые предварительной обработке, такой как синхронное сложение и вычитание скользящего среднего колебательного сигнала, имеют форму колебательного сигнала с положительными и отрицательными амплитудами. Чтобы преобразовать полученный ультразвуковой сигнал в изображение, конвертер 18 изображений осуществляет двухполупериодное выпрямление колебательного сигнала, имеющего положительные и отрицательные амплитуды, как показано на фиг.10(A). Таким образом, как показано на фиг.10(B), колебательный сигнал преобразуется в такой сигнал, у которого отрицательные амплитуды инвертированы в положительные амплитуды. Затем амплитудам двухполупериодно выпрямленного колебательного сигнала ставят в соответствие значения яркости. Соответствие задается следующим равенством:

Это действие постоянно выполняют для всех колебательных сигналов, полученных при сканировании в С-направлении и сохраненных в памяти, так что из ультразвуковых колебательных сигналов формируется изображение. Здесь и далее значение яркости на заданной позиции (x, y) в изображении Bn будет обозначаться как Bn(x, y), где x - положение по С-направлению, а y - положение по глубине.

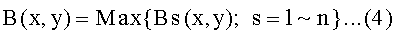

В выработанных изображениях B1-Bn сравнивают наложенные и соответствующие пикселные данные, чтобы извлечь максимальное значение яркости, используя следующее равенство, и получают на выходе изображение B:

На фиг.11 показаны изображения, использованные в процессе извлечения максимальной яркости. В каждой позиции P1, P2, P3 и P4 через каждые 0,5 мм вдоль продольного направления с шагом 0,1 мм передают и принимают ультразвуковую волну зондом 3, способным передавать ультразвуковой луч В, диаметр которого возле фокуса равен около 70 мкм, с частотой 50 МГц. После А/Ц-преобразования ультразвуковую волну подвергают вычитанию скользящего среднего колебательного сигнала и двухполупериодному выпрямлению. Затем амплитуду результирующего сигнала подвергают преобразованию яркости, чтобы получить каждое из изображений, показанных на фиг.11. Изображение, показанное на фиг.12, получено путем извлечения значений максимальной яркости из четырех изображений для P1, P2, P3 и P4. По сравнению с каждым из изображений, показанных на фиг.11, изображение, приведенное на фиг.12, позволяет более четко отобразить микроструктуру зоны 2 сварки. Таким образом, можно констатировать эффект процесса извлечения максимальной яркости.

Способ передачи и приема ультразвуковой волны не обязательно ограничивать технологией прямолинейного луча, он также применим для технологии наклонного луча и метода последовательного зондирования.

Настоящее изобретение применимо не только к зонам сварки колес, но также и к стыковым сварным швам стальных плит, зонам сварки стальных труб и т.п.

Примеры

Получение изображений в соответствии с настоящим изобретением было осуществлено для микроструктурной формы зоны сварки стальных труб типа UOE с использованием метода последовательного зондирования.

На фиг.13 показана блок-схема последовательности операций всего способа получения изображений в соответствии с настоящим примером. В процессе сканирования вдоль оси трубы на одном сечении много раз были выполнены сканирование лучом и построение изображения. Чтобы сформировать изображение зоны сварки, множество результирующих изображений одного сечения было объединено в процессе извлечения максимальной яркости.

В частности на этапе 100, показанном на левой части фиг.13, зонд 30 устанавливают в начальное положение сканирования по оси трубы (перпендикулярной плоскости фиг.14).

На этапе 110 выполняют построение изображения одного сечения. В частности, как показано на этапе 111 в правой части фиг.13, луч устанавливают в начальное положение сканирования (в левой части фиг.14).

Далее на этапе 112 осуществляют измерение с использованием метода последовательного зондирования.

На этапе 113 определяют, завершено ли сканирование по направлению толщины. Если не завершено, то переходят к этапу 114, на котором луч перемещают (при электронном сканировании) на один шаг (например, 0,5 мм) по направлению толщины путем изменения расположения зонда 30. Затем переходят на этап 112.

Если на этапе 113 результат положительный, и определено, что сканирование по направлению толщины завершено, то переходят на этап 115, где определяют, завершено ли сканирование в направлении, перпендикулярном оси трубы (т.е. в правом и левом направлении на фиг.14). Если на этапе 115 результат отрицательный, то переходят на этап 116, где луч B перемещают (при механическом сканировании) на один шаг (например, 0,1 мм) в направлении, перпендикулярном оси трубы. Переходят к этапу 117, где луч B устанавливают в начальное положение сканирования по направлению толщины (например, расположение на поверхности тестируемого объекта S). Затем возвращаются на этап 112.

Если на этапе 115 результат положительный, и определено, что сканирование в направлении, перпендикулярном оси трубы, завершено, то переходят на этап 118, где из измеренного результата вырабатывают изображение сечения. Построение изображения одного сечения, таким образом, завершается.

После того, как построение изображения одного сечения на этапе 110 выполнено путем повторения этапов 111-118, переходят к этапу 120 в левой части фиг.13. На этапе 120 определяют, завершено ли сканирование по оси трубы. Если на этапе 120 результат отрицательный, то переходят на этап 130, где зонд 30 перемещают на один шаг (например, 10 мм) в направлении оси трубы. Затем возвращаются на этап 110, где выполняют построение изображения следующего сечения.

Если на этапе 120 результат положительный, и определено, что сканирование по оси трубы завершено, то переходят на этап 140, где определяют, завершено ли получение изображения с выделением максимальной яркости. Если на этапе 140 результат отрицательный, то переходят на этап 150, где задают одну точку в области построения изображения. Затем на этапе 160 определяют, завершено ли считывание значений яркости для всех изображений.

Если на этапе 160 результат отрицательный, то переходят на этап 170, где из полученного изображения считывают значение яркости пиксела, соответствующего заданной точке. Затем возвращаются на этап 160.

С другой стороны, если на этапе 160 результат положительный, и определено, что считывание значений яркости для всех изображений завершено, то переходят на этап 180, где выделяют максимальное значение яркости из всех полученных значений яркости. Затем возвращаются на этап 140.

Если на этапе 140 результат положительный, и определено, что получение изображения с выделением максимальной яркости завершено, то переходят на этап 190, где объединяют полученные значения максимальной яркости, чтобы построить изображение. На этом процесс завершается.

На фиг.14 показаны способ построения изображения одного сечения и результат построения изображения в настоящем примере. Измерения выполнялись иммерсионным методом с использованием матричного зонда 30 с частотой 10 МГц. Матричный зонд 30 осуществляет управление временной задержкой матричных элементов и с помощью акустической линзы фокусирует лучи приема и передачи, диаметр которых около 1 мм. Сканирование ультразвуковым лучом B выполнено путем электронного сканирования по направлению толщины и путем механического сканирования в направлении, перпендикулярном оси трубы. При электронном сканировании матричный зонд 30 выбирает передающий/принимающий датчик и осуществляет управление временной задержкой матричных элементов. В этом способе измерение осуществляют, в то время как выполняется сканирование лучом с шагом 0,5 мм по направлению толщины и с шагом 0,1 мм в направлении, перпендикулярном оси трубы. Затем на основании принятого отраженного сигнала осуществляют построение изображения. Объект измерения - это зона сварки стальной трубы типа UOE толщиной 38 мм. Диапазон построения изображений проходит от внешней поверхности к внутренней поверхности по направлению толщины и находится в пределах 50 мм зоны сварки в направлении, перпендикулярном оси трубы.

На фиг.15 проиллюстрирован процесс извлечения максимальной яркости в настоящем примере. Построение изображения одного сечения в соответствии со способом, показанном на фиг.14, выполняют 10 раз с шагом перемещения в направлении оси трубы, равным 10 мм. Затем из результирующих 10 изображений сечения извлекают значения максимальной яркости и объединяют, чтобы получить изображение. Таким образом, даже если при однократном построении изображения не может быть получен сигнал в каждой точке вдоль границы зоны сварки, можно построить изображение всей границы зоны сварки. Для сравнения, на фиг.15 приведена макрофотография сечения зоны сварки стальной трубы типа UOE. Сравнение с микрофотографией показывает, что в настоящем примере может быть построено изображение границы между зоной сварки стальной трубы типа UOE и основным материалом и центра зоны сварки (где изменяется ориентация микроструктуры).

Список ссылочных позиций:

S: тестируемый объект

1: основной материал

2: зона сварки

3: ультразвуковой зонд

В: ультразвуковой луч

4: средство сканирования в С-направлении

5: средство сканирования в L-направлении

6: средство передачи ультразвука

7: средство приема ультразвука

8: А/Ц-преобразователь

9: сигнальный процессор

10: устройство, вычитающее движущийся средний колебательный сигнал

11: устройство, извлекающее максимальную яркость

12: устройство вывода

13: контроллер средства сканирования в С-направлении

14: средство определения положения в С-направлении

15: конвертер прямоугольных импульсных сигналов

16: контроллер средства сканирования в L-направлении

17: контроллер памяти

18: конвертер изображения

19: вычислитель максимальной яркости

30: матричный зонд

P1, P2, …Ps…P4: положения сканирования

D: шаг сканирования

О: синхронное сложение

Rb: принятый колебательный сигнал

Ra: движущийся средний колебательный сигнал

Rb-Ra: колебательный сигнал, полученный при вычитании движущегося среднего колебательного сигнала

M1, M2, M3, …Ms…Mn: память

D1, D2, Dm: положение

B1, B2, B3, …Bn…Bs(x, y): данные изображения

Использование: для получения изображения зоны сварки. Сущность изобретения заключается в том, что сканируют сечение тестируемого объекта, перпендикулярное направлению сварки, с помощью ультразвукового луча и принимают сигнал, отраженный тестируемым объектом при сканировании сечения, формируют изображение сканированного сечения, исходя из принятого отраженного сигнала, с тем чтобы обследовать микроструктуру зоны сварки, причем при формировании изображения волну, отраженную от микроструктуры зоны сварки, усиливают, при этом вычитают движущийся средний колебательный сигнал Ra со средним показателем m из принятого и оцифрованного колебательного сигнала Rb, с тем чтобы устранить слабо изменяющуюся компоненту принятого сигнала, выделяют сигнал, отраженный от микроструктуры зоны сварки, и усиливают только выделенный отраженный сигнал. Технический результат: обеспечение возможности четко визуализировать микроструктуру зоны сварки. 2 н. и 4 з.п. ф-лы, 15 ил.

1. Способ формирования изображения зоны сварки, характеризующийся тем, что:

сканируют сечение тестируемого объекта, перпендикулярное направлению сварки, с помощью ультразвукового луча и принимают сигнал, отраженный тестируемым объектом при сканировании сечения; и

формируют изображение сканированного сечения, исходя из принятого отраженного сигнала, с тем чтобы обследовать микроструктуру зоны сварки,

причем при формировании изображения волну, отраженную от микроструктуры зоны сварки, усиливают, при этом вычитают движущийся средний колебательный сигнал Ra со средним показателем m из принятого и оцифрованного колебательного сигнала Rb, с тем чтобы устранить слабо изменяющуюся компоненту принятого сигнала, выделяют сигнал, отраженный от микроструктуры зоны сварки, и усиливают только выделенный отраженный сигнал.

2. Способ формирования изображения зоны сварки по п.1, в котором при вычислении движущегося среднего колебательного сигнала Ra средний показатель m выражают как Pt×Sp (единиц), где Pt (секунд) - длительность одной волны выделяемой частоты, а Sp (Гц) - частота дискретизации.

3. Способ формирования изображения зоны сварки по п.1, в котором при усилении волны, отраженной от микроструктуры зоны сварки, сканируют сечение тестируемого объекта, перпендикулярное направлению сварки, сфокусированным ультразвуковым лучом, во множестве различных положений в направлении сварки, формируют изображения сканированных сечений, исходя из результирующих ультразвуковых принятых сигналов, накладывают множество изображений, полученных путем сканирования во множестве положений в направлении сварки, и сохраняют максимальное значение наложенных пикселов.

4. Устройство для формирования изображения зоны сварки, характеризующееся тем, что выполнено с возможностью сканировать ультразвуковым лучом сечение объекта тестирования, перпендикулярное направлению сварки, принимать сигнал, отраженный от объекта тестирования при сканировании сечения, и формировать изображение сканированного сечения, исходя из принятого отраженного сигнала, с тем чтобы обследовать микроструктуру зоны сварки, при этом устройство содержит:

средство для усиления волны, отраженной от микроструктуры зоны сварки,

причем средство для усиления отраженной волны выполнено с возможностью вычитать движущийся средний колебательный сигнал Ra со средним показателем m из принятого и оцифрованного колебательного сигнала Rb, с тем чтобы устранить слабо изменяющуюся компоненту принятого сигнала, выделять сигнал, отраженный от микроструктуры зоны сварки, и усиливать только указанный выделенный отраженный сигнал.

5. Устройство для формирования изображения зоны сварки по п.4, в котором при вычислении движущегося среднего колебательного сигнала Ra средний показатель m выражается как Pt×Sp (единиц), где Pt (секунд) - длительность одной волны выделенной частоты, а Sp (Гц) - частота дискретизации.

6. Устройство для формирования изображения зоны сварки по п.4, в котором средство для усиления отраженной волны выполнено с возможностью сканировать сфокусированным ультразвуковым лучом сечение объекта тестирования, перпендикулярное направлению сварки, во множестве различных положений в направлении сварки, формировать изображение сканированных сечений, исходя из результирующих ультразвуковых принятых сигналов, накладывать множество изображений, полученных путем сканирования во множестве положений в направлении сварки, и сохранять максимальное значение наложенных пикселов.

| JP 2007085949A,05.04.2007 | |||

| JPH 07328009A, 19.12.1995 | |||

| JP 2005274227A, 06.10.2005 | |||

| Устройство для намотки решеток тензорезисторов | 1980 |

|

SU894344A1 |

| US 4627289A, 09.12.1986 | |||

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1998 |

|

RU2166755C2 |

Авторы

Даты

2014-07-10—Публикация

2011-05-10—Подача