Настоящее изобретение относится к устройству ультразвуковой дефектоскопии для детектирования плоского дефекта, присутствующего на участке стыка кромок сварного шва сварной стальной трубы, к способу ультразвуковой дефектоскопии, способу изготовления сварной стальной трубы и к способу контроля качества сварной стальной трубы.

Уровень техники

Стальные трубы, изготовленные с помощью электрической шовной сварки, стальные трубы, изготовленные с помощью предварительного (U) прессового формования, окончательного (O) прессового формования и последующего экспондирования (UOE) (стальные трубы, выполненные посредством прямошовной дуговой сварки под флюсом (LSAW)) и т.п. известны как сварные стальные трубы, изготовленные с использованием сварки вдоль направления оси трубы. Стальную UOE трубу изготавливают путем прессового формования стального листа в кольцевую форму после прессового формования в U-образную форму, соединения кромочных участков стального листа с помощью дуговой сварки под флюсом (сварки с внутренней стороны и сварки с внешней стороны) и выполнения экспандирования трубы. Стальные UOE трубы применяют в энергетических транспортных трубопроводах, и, таким образом, для безопасности и охраны окружающей среды важно не только качество основных материалов, из которых они изготовлены, но также и качество сварных швов.

Проверку качества сварных швов сварных стальных труб в целом выполняют с использованием способов ультразвуковой дефектоскопии и, более конкретно, с использованием способа наклонного луча и способа тандемного зонда (см. патентную литературу 1). Способ наклонного луча - это способ обнаружения дефекта с использованием одного зонд и путем передачи ультразвуковых волн на сварную стальную трубу с углом преломления относительно сварной стальной трубы, определяемым на основе закона Снелла, и его применяют для обнаружения какой-либо трещины, образованной на внутренней или внешней поверхности выступа сварного шва. В отличие от этого, способ тандемного зонда используют для обнаружения любого дефекта в центральной части толщины сварного шва (стыкового участка кромки). Дефект, образованный в центральной части толщины сварного шва, вызван неполным проникновением, и он присутствует в виде плоского дефекта, параллельного направлению толщины сварного участка.

При попытке обнаружения плоского дефекта с использованием способа наклонного луча, так как обратное отражение ультразвуковых волн, попавших в плоский дефект, является слабым, даже если эти ультразвуковые волны сильно отражаются в направлении зеркального отражения, отношение S/N (отношение интенсивности принимаемого сигнала к интенсивности шума) становится низким. В противоположность этому, в способе тандемного зонда для передачи и приема ультразвуковых волн соответственно используют разные зонды, так что зеркально отраженные волны могут быть приняты, и эти зонды расположены на окружности сварной стальной трубы. Тогда, обнаружение дефекта осуществляют путем передачи ультразвуковых волн одним из зондов и приема ультразвуковых волн другим зондом. Если обнаружение плоского дефекта выполняют с использованием способа тандемного зонда, то отношение S/N, таким образом, становится высоким по сравнению со случаем, когда используют способ наклонного луча, и можно с высокой чувствительностью обнаружить любой плоский дефект.

Однако со способом тандемного зонда связаны следующие проблемы.

(1) Сложность настройки

Зонды обычно устанавливают путем (а) расчета заданных положений зондов с использованием формул расчета, (b) размещения зондов в рассчитанных заданных положениях и (c) регулировки углов и заданных положений зондов с использованием искусственного дефекта. Эта процедура настройки является общей для способа наклонных лучей и для способа тандемного зонда. Однако, поскольку в способе наклонного луча имеется только один зонд, то регулировка угла и заданного положения зонда является простой. Напротив, поскольку в способе тандемных зондов зонды разделены между передачей и приемом ультразвуковых волн, то угол и заданное положение необходимо регулировать для каждого из зондов, и, таким образом, работа по настройке усложняется. Следовательно, в способе тандемного зонда регулировка углов и заданных положений зондов очень сложна.

(2) Влияние формы сварного участка

Если толщина сварного участка меньше или равна примерно 20 мм, то изгиб траектории распространения ультразвуковых волн при отражении от внутренней стороны или внешней стороны сварного шва затрудняет попадание ультразвуковых волн на какой-либо плоский дефект, и, таким образом, снижается чувствительность обнаружения плоского дефекта.

(3) Влияние смещения шва

Иногда может возникать смещение шва, когда внутренние и наружные состыкованные места смещаются друг относительно друга при сварке по внутренней стороне и сварке по внешней стороне. Когда происходит смещение шва, плоский дефект может широко распространяться в направлении по окружности (в направлении окружности трубы) сварной стальной трубы, и, таким образом, необходим способ обнаружения дефектов, который может охватывать широкую область в направлении по окружности сварной стальной трубы. Однако, хотя способ тандемного зонда имеет отличные характеристики обнаружения дефектов вблизи того места, где передаваемые ультразвуковые волны и принимаемые ультразвуковые волны пересекаются друг с другом, так как его протяжение небольшое, но, если происходит смещение шва, нельзя охватить достаточно широкую область в направлении по окружности сварной стальной трубы.

Поэтому в качестве способа решения этих задач был предложен способ вертикального падения (см. непатентную литературу 1). Способ вертикального падения - это способ ультразвуковой дефектоскопии, при котором ультразвуковые волны падают вертикально на центральную часть толщины сварного участка с использованием одного зонда, и он обладает следующими характеристиками.

(A) Простота настройки

Поскольку ультразвуковые волны передают и принимают с помощью одного зонда, способ вертикального падения не вызывает затруднений при установке нескольких зондов, как в способе тандемного зонда.

(B) Отсутствует влияние формы сварного участка

Поскольку траектория распространения ультразвуковых волн не изменяется в зависимости от формы сварного шва, ультразвуковые волны можно передавать вертикально к плоскому дефекту, и плоский дефект может быть обнаружен с высокой чувствительностью.

(C) Доступен широкий диапазон обнаружения в направлении по окружности сварной стальной трубы

Поскольку ультразвуковые волны падают на весь сварной участок, диапазон, охватываемый в направлении по окружности сварной стальной трубы, является широким.

Однако для выполнения условий необходим большой угол преломления, составляющий примерно от 75° до 83°, причем условия представляют собой место, где ультразвуковые волны вертикально падают на плоский дефект для размера сварной стальной трубы, такой как стальная UOE труба. С другой стороны, как показано на фиг. 14, высота эхо-сигнала значительно уменьшается с увеличением угла преломления. Это связано с тем, что коэффициент пропускания эхо-сигнала звукового давления ультразвуковых волн уменьшается при увеличении угла преломления. Кроме того, как показано на фиг. 15(а) - фиг. 15(c), поскольку видимый размер зонда 10, который передает ультразвуковые волны, уменьшается при увеличении угла преломления (размер D → размер D'→ размер D"), чувствительность обнаружения дефектов уменьшается из-за увеличения коэффициента диффузионного затухания ультразвуковых волн при увеличении угла преломления. На фиг. 15, ссылочная позиция 11 обозначает клин, а ссылочная позиция S обозначает сварную стальную трубу. Кроме того, в дефектоскопии, проводимой в реальном времени, большими становятся электрические шумы. Следовательно, практический диапазон размера угла преломления составляет примерно до 70°. Таким образом, в способе, описанном в непатентной литературе 1, высокочувствительное обнаружение дефектов реализуют без увеличения угла преломления путем сочетания цифровой обработки в реальном времени (сжатия импульсов с линейной частотной модуляцией и синхронного сложения и усреднения) со способом вертикального падения.

Список источников

Патентная литература

Патентная литература 1: Международной публикация WO 2014/007023

Непатентная литература

Непатентная литература 1: "Высокоэффективная система автоматического ультразвукового контроля сварного шва UOE трубы", IIDUKA, Yukinori и др., NKK Technical Review, №175 (2001.12), стр. 36-40

Сущность изобретения

Техническая задача

Однако при использовании способа вертикального падения чувствительность обнаружения дефектов заметно изменяется по отношению к изменению угла падения ультразвуковых волн. Угол падения ультразвуковых волн изменяется в соответствии с колебанием механических частей, которые управляют зондом, и изменением акустической анизотропии сварной стальной трубы. Поэтому, желательно уменьшить влияние изменения угла падения ультразвуковых волн на чувствительность обнаружения дефектов. С другой стороны, поскольку оператор вручную выполняет точную регулировку заданного угла и заданного положения зонда, то чувствительность обнаружения дефекта имеет тенденцию к изменению в соответствии с персональными ошибками операторов, которые выполняют настройку. Таким образом, необходимо предложить технологию, позволяющую уменьшить влияние изменения угла падения ультразвуковых волн на чувствительность обнаружения дефектов и уменьшить изменение чувствительности обнаружения дефектов из-за ручной регулировки, проводимой оператором.

Настоящее изобретение было выполнено с учетом вышеупомянутых задач, и его цель заключается в том, чтобы предложить устройство ультразвуковой дефектоскопии и способ ультразвуковой дефектоскопии, которые позволяют уменьшить влияние изменения угла падения ультразвуковых волн на чувствительность обнаружения дефекта и уменьшить изменение чувствительности обнаружения дефектов вследствие ручной настройки оператором. Кроме того, еще одна цель настоящего изобретения заключается в том, чтобы предложить способ изготовления сварной стальной трубы и способ контроля качества сварной стальной трубы, которые позволяют изготавливать сварную стальную трубу, имеющую сварной шов высокого качества, путем уменьшения влияния изменения угла падения ультразвуковых волн на чувствительность обнаружения дефектов и уменьшения изменения чувствительности обнаружения дефектов вследствие ручной регулировки оператором.

Решение задачи

Для решения задачи и достижения цели устройство ультразвуковой дефектоскопии, которое обнаруживает плоский дефект, присутствующий в на участке стыка кромок сварного шва сварной стальной трубы в соответствии с настоящим изобретением, включает в себя: матричный зонд, который располагают с помощью клина в положении на внешней периферийной поверхности сварной стальной трубы, причем это положение позволяет ультразвуковым волнам вертикально падать на поверхность корня сварного шва, при этом матричный зонд выполнен с возможностью передавать ультразвуковые волны, сфокусированные в направлении оси трубы на поверхности корня сварного шва, и принимать ультразвуковые волны, отраженные от поверхности корня сварного шва; блок передачи и приема ультразвуковых волн, который управляет матричным зондом, так что матричный зонд принимает отраженные ультразвуковые волны, отраженные от поверхности корня сварного шва; и вычислительный модуль, который обнаруживает плоский дефект на основе отраженных ультразвуковых волн, принятых блоком передачи и приема ультразвуковых волн, при этом матричный зонд имеет множество вибрационных элементов, расположенных в виде решетки, причем шаг сетки вибрационных элементов вдоль оси трубы больше, чем длина волны передаваемых и принимаемых ультразвуковых волн, ширина вибрационных элементов вдоль оси трубы уменьшается в направлении от центрального положения матричного зонда вдоль оси трубы, а ширина и координаты центра вибрационных элементов вдоль оси трубы отрегулированы так, что все ультразвуковые волны от вибрационных элементов перекрываются в диапазоне управления фокусным положением ультразвуковых волн.

Более того, в устройстве ультразвуковой дефектоскопии в соответствии с настоящим изобретением блок передачи и приема ультразвуковых волн передает ультразвуковые волны на поверхность корня сварного шва, изменяя с заданным шагом угол преломления ультразвуковых волн в заданном диапазоне углов вокруг заданного центрального угла.

Более того, способ ультразвуковой дефектоскопии в соответствии с настоящим изобретением включает в себя следующий этап: детектируют плоский дефект, присутствующий на стыковом участке кромки сварного участка сварной стальной трубы, с использованием устройства ультразвуковой дефектоскопии в соответствии с настоящим изобретением.

Кроме того, способ ультразвуковой дефектоскопии в соответствии с настоящим изобретением включает в себя следующие этапы: передают ультразвуковые волны к искусственному плоскому дефекту, сформированному в центральном положении поверхности корня сварного шва, изменяя при этом с произвольным шагом угол преломления ультразвуковых волн в произвольном угловом диапазоне; принимают ультразвуковые волны, отраженные от искусственного плоского дефекта; и определяют угол преломления, при котором отраженные ультразвуковые волны имеют наибольшую интенсивность, в качестве центрального угла.

Кроме того, способ ультразвуковой дефектоскопии в соответствии с настоящим изобретением включает в себя следующие этапы: предварительно подготавливают несколько клиньев, которые отличаются углами преломления; и при обнаружении плоского дефекта выбирают клин, имеющий угол преломления, наиболее близкий к требуемому углу преломления, и используют выбранный клин вместе с матричным зондом.

Более того, способ изготовления сварной стальной трубы в соответствии с настоящим изобретением включает в себя следующие этапы: детектируют плоский дефект, присутствующий на стыковом участке кромки сварного участка сварной стальной трубы, с использованием устройства ультразвуковой дефектоскопии в соответствии с настоящим изобретением; и изготавливают сварную стальную трубу, исходя из результатов детектирования.

Более того, способ контроля качества сварной стальной трубы в соответствии с настоящим изобретением включает в себя следующие этапы: детектируют плоский дефект, присутствующий на стыковом участке кромки сварного участка сварной стальной трубы, с использованием устройства ультразвуковой дефектоскопии в соответствии с настоящим изобретением; и оценивают качество сварной стальной трубы, исходя из результатов детектирования.

Полезные эффекты изобретения

Устройство ультразвуковой дефектоскопии и способ ультразвуковой дефектоскопии в соответствии с настоящим изобретением позволяют уменьшить влияние изменения угла падения ультразвуковых волн на чувствительность обнаружения дефектов и уменьшить изменение чувствительности обнаружения дефектов вследствие ручной регулировки, выполняемой оператором. Кроме того, способ изготовления сварной стальной трубы и способ контроля качества сварной стальной трубы позволяют изготавливать сварную стальную трубу со сварным швом высокого качества путем уменьшения влияния изменения угла падения ультразвуковых волн на чувствительность обнаружения дефектов и уменьшения изменения чувствительности обнаружения дефектов вследствие ручной регулировки, выполняемой оператором.

Краткое описание чертежей

На фиг. 1 показана диаграмма, иллюстрирующая пример результатов расчета зависимости между шириной отверстия матричных зондов и эффектами увеличения звукового давления в местах фокуса.

На фиг. 2 показана схема, поясняющая конфигурацию вибрационных элементов в направлении оси трубы.

На фиг. 3 приведена схема, поясняющая заданное положение матричного зонда.

На фиг. 4 приведена схема, поясняющая способ вычисления времени передачи ультразвуковых волн от каждого вибрационного элемента.

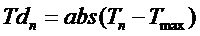

На фиг. 5 приведена блок-схема последовательности операций, иллюстрирующая последовательность операций процесса ультразвуковой дефектоскопии в соответствии с вариантом осуществления настоящего изобретения.

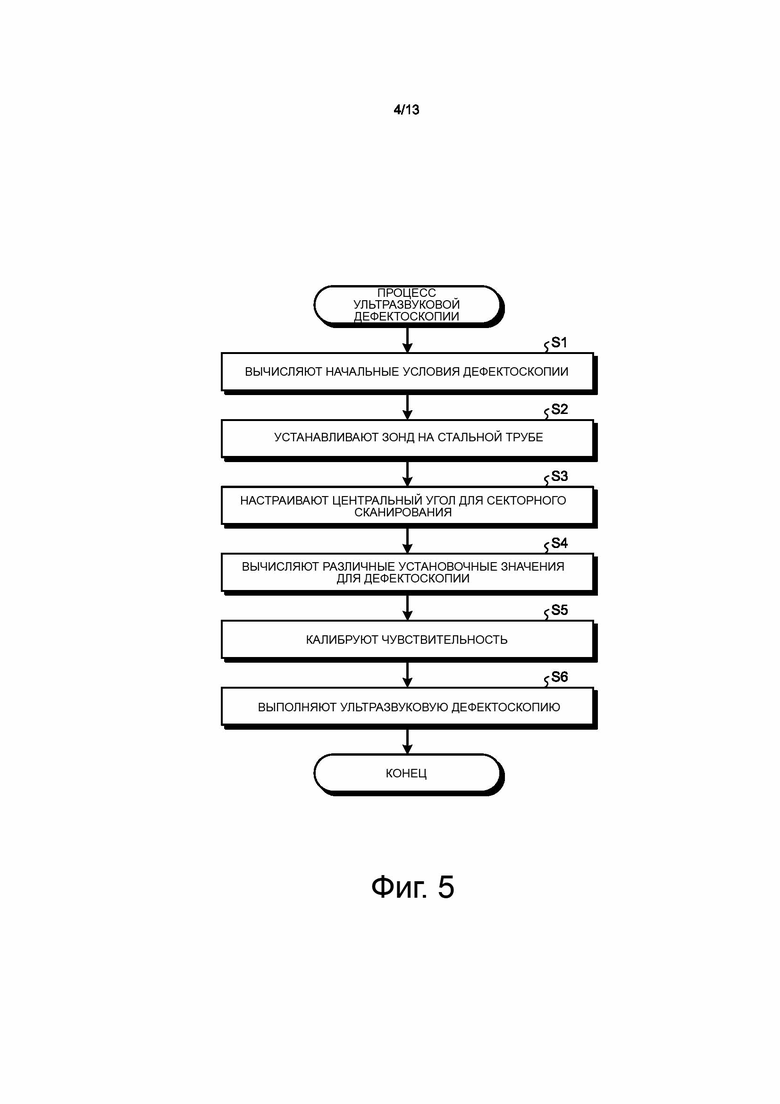

На фиг. 6 приведена схема, поясняющая способ вычисления центрального угла секторного сканирования.

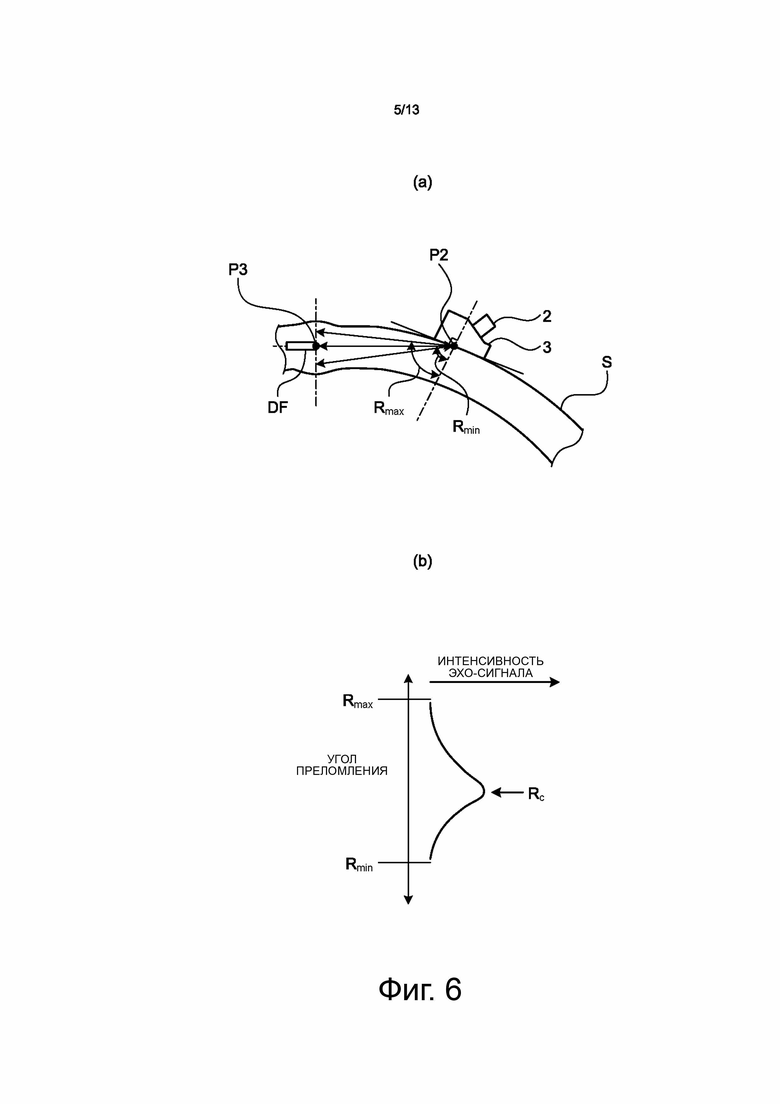

На фиг. 7 показана принципиальная схема, иллюстрирующая конфигурацию устройства ультразвуковой дефектоскопии в соответствии с вариантом осуществления настоящего изобретения.

На фиг. 8 приведен вид сверху, иллюстрирующий конфигурацию матричного зонда, показанного на фиг. 7.

На фиг. 9 приведена схема, иллюстрирующая процесс производства стальных UOE-труб.

На фиг. 10 приведена принципиальная схема, иллюстрирующая расположение множества матричных зондов, входящих в состав манипулятора.

На фиг. 11 приведена принципиальная схема, иллюстрирующая конфигурацию матричных зондов для обнаружения дефектов в центральной части толщины.

На фиг. 12 приведена схема, иллюстрирующая пример результатов ультразвуковой дефектоскопии.

На фиг. 13 показана схема, иллюстрирующая пример соотношений сигнал/шум и углов преломления для сварных стальных труб, имеющих различные значения t/D.

На фиг. 14 приведена схема, иллюстрирующая пример зависимости между углом преломления ультразвуковых волн и высотой эхо-сигнала.

На фиг. 15 приведена схема, поясняющая соотношение между углами преломления ультразвуковых волн и видимыми размерами зонда.

Описание вариантов осуществления изобретения

Фокусировка ультразвуковых волн в направлении оси трубы

В соответствии с настоящим изобретением в способе ультразвуковой дефектоскопии, в котором применяют способ вертикального падения, ультразвуковые волны фокусируют в направлении оси трубы для реализации высокого соотношения сигнал-шум путем компенсации снижения чувствительности обнаружения дефекта при высоком угле преломления. В частности, чувствительность обнаружения дефектов, если угол преломления ультразвуковых волн составляет 80°, на 12 дБ ниже, чем чувствительность обнаружения дефектов, если угол преломления ультразвуковых волн равен 70°. Поэтому, если угол преломления ультразвуковых волн равен 80°, то чувствительность обнаружения дефектов увеличивается по меньшей мере на 12 дБ или больше при фокусировке ультразвуковых волн в направлении оси трубы.

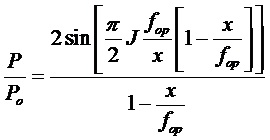

Эффекты увеличения чувствительности обнаружения дефектов, получаемого путем фокусировки ультразвуковых волн в направлении оси трубы, можно оценить с использованием уравнения (1), приведенного ниже. В частности, из уравнения (1) можно вычислить звуковое давление возле фокуса при фокусировке ультразвуковых волн. В уравнении (1) P обозначает звуковое давление возле фокуса ультразвуковых волн, P0 - звуковое давление при передаче, x - положение поля звуковой оси, fop - фокусное расстояние, D - размер зонда, который передает ультразвуковые волны, λ - длина волны ультразвуковых волн, а J - коэффициент фокусировки. Коэффициент J фокусировки определяется уравнением (2). Однако если в уравнении (1) x=fop, то звуковое давление вычисляют как P/P0=πJ.

На фиг. 1 показаны результаты вычисления соотношения между значениями ширины в направлении оси трубы (значениями ширины отверстий) зондов, которые передают ультразвуковые волны, и звуковым давлением ультразвуковых волн в точке фокуса, при этом скорость звука в клине составляет 2349 м/с, скорость звука поперечных волн в стали составляет 3230 м/с, а высота клина равна 25 мм. В частности, на фиг. 1 показано звуковое давление в фокусе P3, показанном на фиг. 4, описанной ниже. На фиг. 1 показано изменение звукового давления в зависимости от фокусного расстояния для каждой ширины отверстия, при этом в качестве точки отсчета (то есть, 0 дБ) взяли звуковое давление, создаваемое ультразвуковым зондом, размер вибратора которого (ширина отверстия) равна 8 мм, без фокусировки. Как показано на фиг. 1, чем больше ширина отверстия зонда, тем более сильное звуковое давление получают в точке фокуса. В частности, на фиг. 1 показано, что для получения в точке фокуса более сильного звукового давления, равного или превосходящего 12 дБ, достигаемого после передачи через сталь, когда фокусное расстояние принимает значение из диапазона от 40 мм до 160 мм, необходима ширина отверстия около 30 мм. С другой стороны, для достаточного секторного сканирования желательно использовать вибрационные элементы (также называемые вибраторами), имеющие по меньшей мере 8 каналов или более. Поэтому, если в качестве зонда используют 128-канальный матричный зонд, то предпочтительно: вибрационные элементы, образующие зонд, расположены в виде матрицы 16×8 каналов; в направлении оси трубы имеется 16 каналов, потому что для получения достаточного эффекта увеличения чувствительности обнаружения дефектов в направлении оси трубы, в котором сфокусированы ультразвуковые волны, требуется большая ширина отверстия, например 30 мм; и имеется 8 каналов в направлении по окружности трубы, в котором выполняется секторное сканирование.

С другой стороны, в способе ультразвуковой дефектоскопии с фазированной решеткой генерируют дифракционные максимумы решетки, которые представляют собой ненужные пики сигнала, и они становятся причиной шума. Поэтому желательно, чтобы дифракционные максимумы решетки создавались как можно меньше. Уравнение (3), приведенное ниже, в целом известно как условие для шага решетки (шаг вибрационных элементов) Ep вибрационных элементов, чтобы отсутствовали дифракционные максимумы решетки. В уравнении (3) λ означает длину волны ультразвуковых волн, а θ означает угол поляризации. Фазированная решетка - это способ, при котором посредством приема и передачи от вибрационных элементов, расположенных в решетке, ультразвуковых волн, смещенных по фазе, (i) можно управлять направлением передачи и направлением приема ультразвуковых волн, (ii) ультразвуковые волны могут быть сфокусированы, и (iii) электронное сканирование возможно без механического сканирования положений вибрационных элементов.

Если скорость звука в клине составляет 2340 м/с, то частота ультразвуковых волн равна 5 МГц, что обычно применяют при дефектоскопии сварных стальных труб, а угол поляризации относительно направления оси трубы равен 0°; в соответствии с уравнением (3), приведенным выше, шаг Ep вибрационных элементов для отсутствия образования дифракционных максимумов решетки составляет около 0,46 мм. То есть, если шаг Ep вибрационных элементов меньше или равен 0,46 мм, то дифракционные максимумы решетки не будут образовываться.

Однако даже если вибрационные элементы с 16 каналами расположены в направлении оси трубы с шагом Ep вибрационных элементов, равным 0,46 мм, ширина отверстия матричного зонда в направлении оси трубы будет только 7,36 мм (= 0,46 мм × 16 каналов). Как уже было описано, ширина отверстия матричного зонда в направлении оси трубы должна составлять 35 мм или около того для компенсации уменьшения чувствительности обнаружения дефектов при высоком угле преломления при фокусировке ультразвуковых волн, и, таким образом, ширины отверстия, равной 7,36 мм, недостаточно.

Поэтому, будут обсуждаться положения расположения вибрационных элементов в направлении оси трубы, если шаг Ep вибрационных элементов больше, чем длина волны ультразвуковых волн. Чтобы N вибрационных элементов образовывали заданную ширину W отверстия, шаг Ep вибрационных элементов должен быть равен W/N. Ширина Ew вибрационного элемента, конечно, меньше шага Ep вибрационных элементов. Если шаг Ep вибрационных элементов больше, чем длина волны ультразвуковых волн, то ширина Ew вибрационного элемента предпочтительно должна быть как можно больше по отношению к шагу Ep вибрационных элементов. Благодаря этому сокращают дифракционные максимумы решетки. В частности, чтобы сделать дифракционные максимумы решетки меньшими или равными -12 дБ по отношению к основному дифракционному максимуму, шаг Ep вибрационных элементов и ширину Ew вибрационного элемента делают такими, чтобы Ew/Ep ≥ 0,84, а чтобы дифракционные максимумы решетки были меньше или равны -18 дБ, шаг Ep вибрационных элементов и ширину Ew вибрационного элемента делают такими, чтобы Ew/Ep ≥ 0,94.

Однако если ширина Ew вибрационного элемента увеличивается, то угол направленности вибрационного элемента сужается, и углы направленности вибрационных элементов будут перекрывать друг друга дальше от плоскости, в которой расположены вибрационные элементы. В этом случае на стороне, близкой к местам расположения вибрационных элементов, углы направленности вибрационных элементов не перекрывают друг друга, и, таким образом, будет трудно в достаточной степени сфокусировать ультразвуковые волны. Наоборот, если ширина Ew вибрационного элемента уменьшается, то угол направленности вибрационного элемента расширяется, и, таким образом, углы направленности вибрационных элементов перекрывают друг друга на стороне ближе к плоскости, где расположены вибрационные элементы. Таким образом, по сравнению со случаем, когда ширина Ew вибрационного элемента большая, ультразвуковые волны могут быть сфокусированы ближе, но становится легче генерировать дифракционные максимумы решетки.

Таким образом, в соответствии с настоящим изобретением ультразвуковую дефектоскопию выполняют с использованием матричного зонда, имеющего вибрационные элементы, расположенные, как показано на фиг. 2. В матричном зонде, показанном на фиг. 2, вибрационные элементы 2n и 2n+1, имеющие наибольшую ширину Ew вибрационного элемента, расположены в центральном положении (X = Xc) вдоль направления оси трубы (направление X), и ширина Ew вибрационных элементов постепенно уменьшается при удалении от центрального положения (X = Xc) вдоль направления оси трубы. На фиг. 2, центральная координата n-го (где n = от 1 до m) вибрационного элемента равна Xn, ширина этого вибрационного элемента равна Ewn, а шаг вибрационных элементов равен Ep. Угол направленности φn вибрационного элемента 2n, расположенного в n-м месте, можно рассчитать с использованием уравнения (4), приведенного ниже.

Если расстояние от центрального положения (X = Xc) до ближайшего фокального положения P1 при дефектоскопии равно фокусному расстоянию fmin: необходимо, чтобы ультразвуковые волны, передаваемые от вибрационных элементов, в достаточной мере перекрывали друг друга, начиная с фокусного расстояния fmin, и необходимо реализовать широкий диапазон фокусных расстояний; можно вычислить ширину Ewn вибрационного элемента и центральную координату Xn, удовлетворяющие приведенному ниже уравнению (5), и каждый вибрационный элемент может быть размещен в рассчитанном положении.

В уравнении (5) угол θn представляет собой угол, образованный между нормальной линией Ln, проходящей через центральную координату Xn n-го вибрационного элемента 2n, и отрезком Ln', соединяющим центральную координату Xn n-го вибрационного элемента 2n и точку P1 фокуса, и может быть рассчитан с использованием уравнения (6), приведенного ниже. Если угол φn направленности n-го вибрационного элемента 2n больше этого угла θn, то ультразвуковые волны будут в достаточной степени перекрывать друг друга из положения P1 фокуса. Таким образом, можно сократить образование дифракционных максимумов решетки и снижение чувствительности обнаружения дефектов при большом угле преломления. В уравнении (6) Xc означает центральное положение матричного зонда. Кроме того, значение шага Ер вибрационных элементов желательно сделать как можно меньше.

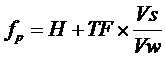

Заданное положение для матричного зонда 2 в ультразвуковой дефектоскопии, показанное на фиг. 3, можно рассчитать из уравнений (7) и (8), приведенных ниже, используя толщину t и наружный диаметр R сварной стальной трубы S. В уравнении (8) PWD обозначает, как показано на фиг. 3, расстояние по окружности сварной стальной трубы S от точки P2 падения ультразвуковых волн до фокального положения (стыка кромок сварного шва) P3, где имеется дефект. Кроме того, расстояние TF, на которое проходят через сталь ультразвуковые волны, может быть рассчитано с использованием уравнения (9), приведенного ниже. Кроме того, если высота клина 3 равна H, то скорость звука в клине 3 равна Vw, а скорость звука сдвиговых волн в стали равна Vs; Фокусное расстояние fp ультразвуковых волн можно рассчитать с использованием уравнения (10), приведенного ниже. На фиг. На фиг.3 θi обозначает угол падения ультразвуковых волн, θr обозначает угол преломления ультразвуковых волн, а O представляет центральное положение сварной стальной трубы S.

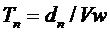

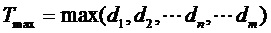

Далее с использованием фиг. 4 будет описан способ вычисления времени передачи ультразвуковых волн от вибрационных элементов для фокусировки ультразвуковых волн в фокусе P3. Как показано на фиг. 4, для фокусировки ультразвуковых волн в фокальном положении P3, прежде всего вычисляют время распространения ультразвуковых волн от места расположения каждого вибрационного элемента до фокального положения P3. В частности, как выражено уравнением (11), приведенным ниже, путем деления расстояния dn от места расположения n-го вибрационного элемента до фокального положения P3 на скорость Vw звука в клине, можно найти время распространения Tn от места расположения n-го вибрационного элемента до фокального положения P3.

Как и на фиг. 4, если m вибрационных элементов были расположены в направлении оси трубы, то посредством вышеописанного вычисления для каждого из вибрационных элементов от первого до m-го получают время распространения Tn. Затем, как указано в уравнении (12), приведенном ниже, вычисляют максимальное значение (максимальное время распространения) Tmax времени распространения Tn для каждого вибрационного элемента. Как указано в уравнении (13), приведенном ниже, абсолютное значение разности максимального времени Tmax распространения и каждого значения времени Tn распространения определяют как время (время задержки Tdn) для передачи ультразвуковых волн каждым вибрационным элементом. Таким образом, ультразвуковые волны могут быть сфокусированы в фокальной точке P3.

Также можно рассмотреть фокусировку ультразвуковых волн в радиальном направлении поперечного сечения (направлении С) сварной стальной трубы, перпендикулярном направлению оси трубы, но, как показано на фиг. 15(а)-15(c), видимый размер зонда (ультразвукового зонда), который передает ультразвуковые волны, уменьшается с увеличением угла преломления. Кроме того, как указано в уравнении (2), коэффициент J фокусировки пропорционален квадрату размера зонда, который передает ультразвуковые волны. Следовательно, в этом случае для получения достаточного звукового давления необходимо увеличить размер зонда, который передает ультразвуковые волны, и, таким образом, такая фокусировка является нереалистичной. В частности, если частота равна 5 МГц, то размер зонда для передачи должен быть больше или равен, например, 50 мм. Если попытаться применить зонд, имеющий такую большую ширину отверстия в направлении C, то минимально допустимое удаление будет увеличено, и расстояние распространения ультразвуковых волн увеличится, и в результате эффект увеличения звукового давления за счет фокусировки не будет получен в достаточной степени. Поэтому такая фокусировка не очень реалистична. Поэтому в соответствии с настоящим изобретением ультразвуковые волны фокусируют в направлении оси трубы, а не в радиальном направлении поперечного сечения сварной стальной трубы, перпендикулярном направлению оси трубы.

Процесс ультразвуковой дефектоскопии

В соответствии с настоящим изобретением процесс ультразвуковой дефектоскопии необходимо выполнять после выполнения калибровки чувствительности матричного зонда путем регулировки угла падения и условия фокусировки ультразвуковых волн с использованием испытательного образца для калибровки, имеющего искусственный плоский дефект, образованный на участке стыка кромок сварного шва. В частности, процесс ультразвуковой дефектоскопии выполняют в соответствии с последовательностью операций, показанной на фиг. 5. Как показано на фиг. 5, в процессе ультразвуковой дефектоскопии сначала рассчитывают начальные условия ультразвуковой дефектоскопии (этап S1). В частности, вычисляют заданное положение (положение падения) P2 вертикального падения ультразвуковых волн на центральное положение Xc поверхности корня сварочного шва и время задержки каждого вибрационного элемента в направлении дефекта, когда ультразвуковые волны фокусируют в направлении оси трубы, а угол падения ультразвуковых волн изменяют в направлении С. В этом расчете можно вычислить фокусное положение P3 ультразвуковых волн из положения искусственного плоского дефекта, положения падения ультразвуковых волн и заданного положения матричного зонда. Затем, матричный зонд и клин (зонд) устанавливают на внешней периферийной поверхности сварной стальной трубы так, чтобы ультразвуковые волны могли падать в точку Р2 падения, вычисленную на этапе S1 (этап S2).

Затем, передают и принимают ультразвуковые волны, которые были сфокусированы в направлении оси трубы с вычисленными значениями времени задержки вибрационных элементов, в то время как угол падения изменяется в направлении C (этап S3). В частности, как показано на фиг. 6(а) и фиг. 6(b), сканирование (секторное сканирование) ультразвуковыми волнами выполняют с шагом угла Rd, равным, например, 1°, в диапазоне от угла Rmin преломления до угла Rmax преломления, при этом записывают интенсивность эхо-сигнала от дефекта для каждого угла, и угол преломления, при котором интенсивность эхо-сигнала является наибольшей, берут в качестве центрального угла Rc обнаружения дефектов. На фиг. 6(а) и фиг. 6(b) через DF обозначен искусственный плоский дефект. Затем вычисляют различные заданные значения для ультразвуковой дефектоскопии (этап S4), и чувствительность каждого вибрационного элемента калибруют в соответствии с различными вычисленными заданными значениями, так чтобы интенсивность выходного сигнала вибрационного элемента находилась в предварительно заданном диапазоне (Этап S5). После этого выполняют ультразвуковую дефектоскопию путем сканирования под углами преломления с предварительно заданным шагом угла, равным, например, 2°, в заданном диапазоне углов, например, ±4°, вокруг центрального угла Rc, определенного при выполнении этапа S3 (этап S6). Диапазон углов и угловой шаг секторного сканирования определяет оператор в соответствии с такими переменными, как диаметр трубы и толщина сварной стальной трубы, акустическая анизотропия сварной стальной трубы и частота используемых ультразвуковых волн.

При ультразвуковой дефектоскопии посредством сканирования под углами преломления с предварительно заданным угловым шагом в заданном диапазоне углов вокруг центрального угла Rc, как описано выше, ультразвуковые волны могут падать на поверхность корня сварного шва, даже если угол падения ультразвуковых волн несколько изменяется из-за колебания механических частей, которые управляют вибрационными элементами, и изменения акустической анизотропии сварной стальной трубы, и, таким образом, влияние изменения угла падения ультразвуковых волн на чувствительность обнаружения дефектов может быть уменьшено. Кроме того, поскольку угол преломления, при котором интенсивность эхо-сигнала является наибольшей, задают в качестве центрального угла Rc обнаружения дефектов, можно уменьшить изменение чувствительности обнаружения дефектов, соответствующее погрешности оператора, который настраивает угол и устанавливает положение зонда.

Конфигурация устройства ультразвуковой дефектоскопии

Далее со ссылкой на фиг. 7 и фиг. 8 будет описана конфигурация устройства ультразвуковой дефектоскопии в соответствии с вариантом осуществления настоящего изобретения. На фиг. 7 показана принципиальная схема, иллюстрирующая конфигурацию устройства ультразвуковой дефектоскопии в соответствии с вариантом осуществления настоящего изобретения. На фиг. 8 приведен вид сверху, иллюстрирующий конфигурацию матричного зонда, показанного на фиг. 7. На фиг. 7 и фиг. 8 направление L представляет собой направление оси трубы, направление C представляет собой направление, перпендикулярное направлению оси трубы на горизонтальной плоскости, а направление Z представляет собой направление, перпендикулярное направлению L и направлению C.

Как показано на фиг. 7, устройство 1 ультразвуковой дефектоскопии в соответствии с вариантом осуществления настоящего изобретения в качестве основных своих компонентов включает в себя матричный зонд 2, клин 3, блок 4 передачи и приема ультразвуковых волн и вычислительный блок 5.

Матричный зонд 2 находится на внешней поверхности сварной стальной трубы S, подлежащей проверке, и он передает и принимает ультразвуковые волны UB в сварную стальную трубу S и от нее через клин 3. Как показано на фиг. 8, в соответствии с этим вариантом матричный зонд 2 сформирован из вибрационных элементов, расположенных в виде 128-канальной решетки, при этом в направлении L расположено 16 каналов вибрационных элементов, а в направлении C расположено 8 каналов вибрационных элементов. Ширина этих вибрационных элементов такова, что постепенно уменьшается наружу от центрального положения вдоль направления L, а ширина Ew вибрационного элемента и центральная координата Xn каждого вибрационного элемента удовлетворяют уравнению (5), приведенному выше. Таким образом, в соответствии с этим вариантом ширина отверстия матричного зонда 2 в направлении L составляет около 34 мм, а ширина отверстия в направлении C составляет около 10 мм.

Клин 3 выполнен в виде многогранника, имеющего установочную поверхность, на которую устанавливают матричный зонд 2, и выполнен из полистирола. В соответствии с этим вариантом ультразвуковую дефектоскопию выполняют следующим образом: задают скорость звука в клине 3 равной 2340 м/с; подготавливают несколько клиньев 3, которые обеспечивают углы преломления ультразвуковых волн соответственно 60°, 65°, 70° и 80°; и прикрепляют клин 3, имеющий угол преломления, наиболее близкий к теоретически рассчитанному углу θr преломления из точки P2 падения ультразвуковых волн UB. Например, если проводят дефектоскопию центрального участка толщины сварного участка сварной стальной трубы S, имеющей наружный диаметр 1067 мм и толщину 44,5 мм, то вычисленный угол θr преломления ультразвуковых волн UB от точки P2 падения равен 73,4° при скорости звука сдвиговых волн в стали равной 3230 м/с. В этом случае ультразвуковую дефектоскопию выполняют путем прикрепления клина 3, с помощью которого угол θr преломления ультразвуковых волн UB становится равным 75°, к матричному зонду 2. В соответствии с этим вариантом дефектоскопии подвергают центральную часть толщины сварного участка, но область обнаружения дефектов в соответствии с настоящим изобретением не ограничена центральным участком толщины сварного участка, и дефектоскопии может быть подвержен любой плоский дефект в области, облучаемой ультразвуковыми волнами.

Блок 4 передачи и приема ультразвуковых волн управляет процессом ультразвуковой дефектоскопии сварного шва сварной стальной трубы S в соответствии с процессом ультразвуковой дефектоскопии, показанным на фиг. 5, путем выдачи команд передачи и приема ультразвуковых волновых сигналов на вибрационные элементы, входящие в матричный зонд 2. В частности, модуль 4 передачи и приема ультразвуковых волн образован устройством обработки информации, таким как микрокомпьютер, и выполняет процесс ультразвуковой дефектоскопии сварного шва сварной стальной трубы S, выполняя компьютерную программу, описывающую процесс ультразвуковой дефектоскопии, показанный на фиг. 5. Блок 4 передачи и приема ультразвуковых волн выводит сигналы ультразвуковых волн, отраженные от участка сварного шва и принятые матричным зондом 2, в вычислительный блок 5. На фиг. 7 WB обозначает наплавленный валик сварного шва, CL обозначает центральное положение сварной части относительно направления по окружности сварной стальной трубы S, а P3 обозначает точку фокуса.

После выполнения заданной обработки сигналов ультразвуковой волны, выводимых из блока 4 передачи и приема ультразвуковых волн, вычислительный блок 5 на основе сигналов ультразвуковых волн, которые были подвергнуты предварительно заданной обработке, выполняет оценку качества сварного шва сварной стальной трубы, например, определение наличия или отсутствия каких-либо дефектов в сварном шве. В частности, вычислительный блок 5 определяет, превосходит ли интенсивность сигналов ультразвуковой волны заданное пороговое значение или равна ему, и если интенсивность сигналов ультразвуковой волны больше заданного порогового значения или равна ему, то вычислительный блок 5 определяет наличие дефекта в сварной части. Вычислительный блок 5 предоставляет оператору информацию, касающуюся результата оценки качества сварного шва сварной стальной трубы, выводя и записывая результат оценки качества сварного шва сварной стальной трубы. Место сварной стальной трубы, в котором обнаружен дефект в сварном шве, помечают. Сварную стальную трубу, которая была помечена, отправляют на проверку, которую выполняют вручную, и оператор снова выполняет ультразвуковую дефектоскопию отмеченной области и принимает окончательное решение о приемлемости качества сварной части. При этой ручной проверке инспектор также использует устройство 1 ультразвуковой дефектоскопии в соответствии с вариантом осуществления настоящего изобретения.

Пример

В примере с использованием устройства 1 ультразвуковой дефектоскопии в соответствии с вариантом осуществления настоящего изобретения оценивали качество сварного шва стальной UOE трубы. В частности, устройство 1 ультразвуковой дефектоскопии в соответствии с вариантом осуществления настоящего изобретения было применено в общем процессе производства стальных UOE труб, показанном на фиг. 9. В процессе производства стальных UOE труб, показанном на фиг. 9, сначала, после выполнения предварительного формования и окончательного формования толстого стального листа (этапы S11 и S12), внутреннюю сторону и внешнюю сторону кромок толстого стального листа соединяют сварным швом (этапы S13 и S14) и выполняют ультразвуковую дефектоскопию (UT) и рентгенографический контроль (RT) сварного шва (этапы S15 и S16). Затем, после выполнения процесса экспандирования сварной стальной трубы (этап S17) проводят ее опрессовку (этап S18), и снова выполняют ультразвуковую дефектоскопию (UT) и радиографический контроль (RT) сварного шва (этапы S19 и S20). Наконец, после выполнения для сварной стальной трубы процесса обработки торца, проверки внешнего размера, радиографического контроля конца трубы, процесса измерения основного веса и процесса нанесения покрытия на внутреннюю и внешнюю поверхность (этапы S21-S25) отгружают сварную стальную трубу. В этом примере устройство 1 ультразвуковой дефектоскопии в соответствии с вариантом осуществления настоящего изобретения было использовано для ультразвуковой дефектоскопии на этапе S15 и этапе S19.

Кроме того, в этом примере в устройстве ультразвуковой дефектоскопии был установлен манипулятор, включающий в себя несколько матричных зондов 2A-2H, как показано на фиг. 10. Назначение этих матричных зондов таково, что матричные зонды 2А и 2В предназначены для обнаружения дефектов в центральной части толщины, матричные зонды 2С и 2D предназначены для обнаружения дефектов на внешней поверхности, матричные зонды 2Е и 2F предназначены для обнаружения дефектов на внутренней поверхности, а матричные зонды 2G и 2H - для обнаружения дефектов на наплавленном валике сварного шва. Манипулятор помещает каждый матричный зонд на сварную стальную трубу S, и выполняют ультразвуковую дефектоскопию сварного шва, в то время как сварную стальную трубу S перемещают в продольном направлении (направлении перемещения). В этом примере для матричных зондов 2A-2H вариант осуществления, показанный на фиг. 7, был применен к матричным зондам 2A и 2B для обнаружения дефектов в центральной части толщины, а технология ультразвуковой дефектоскопии с фазированной решеткой с преломленным лучом была применена к остальным матричным зондам.

Теперь с использованием фиг. 11(а) и фиг. 11(b) будут описаны подробности конфигурации матричных зондов 2A и 2B для обнаружения дефектов на центральной части толщины. Как также показано на фиг. 10, с обеих сторон установлено несколько матричных зондов 2A-2H для выполнения дефектоскопии каждой части, которая должна быть подвергнута ультразвуковой дефектоскопии, при этом между ними расположен валик WB сварного шва. Матричные зонды 2A и 2B для обнаружения дефектов на центральной части толщины расположены одинаковым образом, как показано на фиг. 11(а) и фиг. 11(b), чтобы выполнить дефектоскопию с обеих сторон, при этом между ними расположен валик WB сварного шва. Кроме того, как показано на фиг. 11(b), образующие пару матричные зонды 2A и 2B, расположены так, что они смещены друг от друга примерно на 5 мм вдоль направления оси трубы. Когда применяют способ вертикального падения, пропускаемые ультразвуковых волны, передаваемые от образующих пару матричных зондов 2A и 2B, становятся шумом, и, таким образом, способность к обнаружению снижается. Поэтому, образующие пару матричные зонды 2A и 2B, были расположены со смещением друг относительно в направлении оси трубы.

Кроме того, в этом примере ультразвуковые волны передавали и принимали в виде сфокусированных лучей. Кроме того, были использованы зонды 2A и 2B решетки-матрицы, каждый из которых имел ширину отверстия вдоль оси трубы, равную около 34 мм, и ширину отверстия вдоль окружности трубы, составляющую от 5 мм до 18 мм, а ширина луча была как минимум меньше или равна 1 мм. Поэтому во время регулировки чувствительности ультразвуковые волны трудно приспособить к положению искусственного дефекта. Таким образом, был предусмотрен механизм, который позволяет точно по отдельности отсканировать вдоль оси трубы матричные зонды, включающие в себя матричные зонды 2А и 2В, для обнаружения дефектов на центральной части толщины. В частности, как показано на фиг. 11(a), каждый матричный зонд был соединен с манипулятором 7 через механизм 6 сканирования, и матричный зонд перемещали с помощью механизма 6 сканирования в направлении L, LA или LB, и в направлении C, CA или CB. Ширину отверстия вдоль по окружности трубы изменяли в соответствии со следующим: с условием секторного сканирования, таким как условие облучения 1/3 толщины ультразвуковыми волнами; и в соответствии с диаметром луча.

Примеры результатов фактической ультразвуковой дефектоскопии показаны на фиг. 12(а) и фиг. 12(b). Дефектоскопию (секторное сканирование) выполняли посредством трех ультразвуковых лучей, которые проходили под углами с шагом 3° относительно центрального угла преломления. На фиг. 12(а) и фиг. 12(b) соответственно показаны результаты (вертикальная ось: высота эхо-сигнала, горизонтальная ось: положение в направлении оси трубы) дефектоскопии 12,7-миллиметровой сварной стальной трубы, имеющей внешний диаметр 56 дюймов и искусственный дефект (отверстие с плоским дном) φ3,0 мм, предварительно сформированный в ее сварном шве, с использованием матричного зонда 2А и матричного зонда 2В. Как показано на фиг. 12(а) и фиг. 12(b), F-эхо-сигнал четко наблюдался на обоих матричных зондах 2A и 2B, и соответствующим образом можно было обнаружить искусственный дефект диаметром φ3,0 мм. Кроме того, на фиг. 13(а) и фиг. 13(b) показаны отношения сигнал/шум и углы преломления при дефектоскопии на искусственных дефектах (отверстиях с плоским дном) диаметром φ3,0 мм, сформированных в центральных частях толщины сварных стальных труб, имеющих различные значения t/D. Как показано на фиг. 13(а) и фиг. 13(b), даже когда угол преломления был равен примерно 82°, было получено удовлетворительное отношение сигнал/шум, равное или превышающее 24 дБ. Отношение сигнал/шум, обычно необходимое для обнаружения искусственного дефекта (отверстия с плоским дном) диаметром φ3,0 мм, больше или равно 12 дБ.

Выше был описан вариант, в котором применено изобретение, сделанное авторами изобретения, но настоящее изобретение не ограничивается описанием и чертежами, составляющими часть раскрытия настоящего изобретения посредством этого варианта. Любые другие варианты осуществления изобретения, примеры, способы работы и тому подобное, реализованные специалистами в данной или подобной области техники на основе этого варианта осуществления изобретения, таким образом, входят в объем настоящего изобретения.

Промышленная применимость

В соответствии с настоящим изобретением, можно выполнить устройство ультразвуковой дефектоскопии и способ ультразвуковой дефектоскопии, которые позволяют уменьшить влияние изменения угла падения ультразвуковых волн на чувствительность обнаружения дефектов и уменьшить изменение чувствительности обнаружения дефектов вследствие ручной регулировки, выполняемой оператором. Кроме того, в соответствии с настоящим изобретением можно выполнить способ изготовления сварной стальной трубы и способ контроля качества сварной стальной трубы, которые позволяют изготавливать сварную стальную трубу, имеющую сварной шов высокого качества, путем уменьшения влияния изменения угла падения ультразвуковых волн на чувствительность обнаружения дефектов и уменьшения изменения чувствительности обнаружения дефектов вследствие ручной регулировки, выполняемой оператором.

Список ссылочных позиций

1 - Устройство ультразвуковой дефектоскопии

2 - матричный зонд

3 - клин

4 - блок передачи и приема ультразвуковых волн

5 - вычислительный блок

S - сварная стальная труба

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ | 2007 |

|

RU2381497C2 |

| УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОП, СПОСОБ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ | 2018 |

|

RU2682983C1 |

| УСТРОЙСТВО УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ И СПОСОБ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ | 2007 |

|

RU2397489C1 |

| УСТРОЙСТВО УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ И СПОСОБ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ | 2019 |

|

RU2702804C1 |

| УЛЬТРАЗВУКОВОЕ ДЕФЕКТОСКОПИЧЕСКОЕ УСТРОЙСТВО И ПРОГРАММА УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ | 2007 |

|

RU2404427C2 |

| Способ ультразвуковой дефектоскопии трубопровода | 2024 |

|

RU2834582C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ АУСТЕНИТНЫХ СВАРНЫХ ШВОВ | 2001 |

|

RU2270442C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ТРУБ МАЛОГО ДИАМЕТРА | 2009 |

|

RU2394235C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ СВАРНЫХ СОЕДИНЕНИЙ | 1992 |

|

RU2057331C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ РЕЗЬБОВОГО СОЕДИНЕНИЯ ТРУБ ИЛИ ТРУБОК | 2007 |

|

RU2394234C1 |

Использование: для ультразвуковой дефектоскопии. Сущность изобретения заключается в том, что устройство ультразвуковой дефектоскопии включает в себя: матричный зонд, который расположен с помощью клина на внешней периферийной поверхности сварной стальной трубы S, причем это положение позволяет ультразвуковым волнам вертикально падать на поверхность корня сварного шва, передает ультразвуковые волны, фокусируемые в направлении оси трубы на поверхности корня сварного шва, и принимает ультразвуковые волны, отраженные от поверхности корня сварного шва; блок передачи и приема ультразвуковых волн, который управляет матричным зондом, так что матричный зонд принимает отраженные ультразвуковые волны, отраженные от поверхности корня сварного шва; и вычислительный блок, который обнаруживает плоский дефект на основе отраженных ультразвуковых волн, принятых блоком передачи и приема ультразвуковых волн. Технический результат: уменьшение влияния изменения угла падения ультразвуковых волн на чувствительность обнаружения дефектов и уменьшение изменения чувствительности обнаружения дефектов из-за ручной регулировки, проводимой оператором. 4 н. и 3 з.п. ф-лы, 15 ил.

1. Устройство ультразвуковой дефектоскопии для обнаружения плоского дефекта на стыковом участке кромок сварного участка сварной стальной трубы, содержащее:

матричный зонд, располагаемый с помощью клина в положении на внешней периферийной поверхности сварной стальной трубы, причем указанное положение позволяет ультразвуковым волнам вертикально падать на поверхность корня сварного шва, при этом матричный зонд выполнен с возможностью передавать ультразвуковые волны, фокусируемые параллельно оси трубы на поверхности корня сварного шва, и принимать ультразвуковые волны, отраженные от поверхности корня сварного шва;

блок передачи и приема ультразвуковых волн, предназначенный для управления матричным зондом таким образом, чтобы матричный зонд принимал ультразвуковые волны, отраженные от поверхности корня сварного шва; и

вычислительный блок, предназначенный для обнаружения плоского дефекта на основе отраженных ультразвуковых волн, принятых блоком передачи и приема ультразвуковых волн, при этом

матричный зонд содержит несколько вибрационных элементов, расположенных в виде решетки,

шаг вибрационных элементов вдоль оси трубы больше, чем длина передаваемых и принимаемых ультразвуковых волн,

ширина вибрационных элементов, расположенных вдоль оси трубы, уменьшается вдоль оси трубы по мере удаления от центрального положения матричного зонда вдоль оси трубы, причем

ширина и центральные координаты вибрационных элементов вдоль оси трубы настроены так, чтобы все ультразвуковые волны от вибрационных элементов перекрывались в диапазоне управления фокусным положением для ультразвуковых волн.

2. Устройство ультразвуковой дефектоскопии по п. 1, в котором блок передачи и приема ультразвуковых волн выполнен с возможностью передавать ультразвуковые волны на поверхность корня сварного шва при изменении с заданным угловым шагом угла преломления ультразвуковых волн в заданном угловом диапазоне относительно заданного центрального угла.

3. Способ ультразвуковой дефектоскопии, характеризующийся тем, что

детектируют плоский дефект, имеющийся на стыковом участке кромок сварного участка сварной стальной трубы, с использованием устройства ультразвуковой дефектоскопии по п. 1 или 2.

4. Способ ультразвуковой дефектоскопии по п. 3, в котором

передают ультразвуковые волны к искусственному плоскому дефекту, сформированному в центральном положении поверхности корня сварного шва, изменяя при этом с произвольным угловым шагом угол преломления ультразвуковых волн в произвольном угловом диапазоне;

принимают ультразвуковые волны, отраженные от искусственного плоского дефекта; и

угол преломления, при котором отраженные ультразвуковые волны имеют наибольшую интенсивность, определяют в качестве центрального угла.

5. Способ ультразвуковой дефектоскопии по п. 3 или 4, в котором

заранее подготавливают несколько клиньев с отличающимися углами преломления; и

при обнаружении плоского дефекта выбирают клин, имеющий угол преломления, наиболее близкий к требуемому углу преломления, и используют выбранный клин в сочетании с матричным зондом.

6. Способ изготовления сварной стальной трубы, включающий этапы, на которых:

детектируют наличие плоского дефекта на стыковом участке кромок сварного участка сварной стальной трубы с использованием устройства ультразвуковой дефектоскопии по п. 1 или 2; и

изготавливают сварную стальную трубу на основе результата детектирования.

7. Способ контроля качества сварной стальной трубы, включающий этапы, на которых:

детектируют наличие плоского дефекта на стыковом участке кромок сварного участка сварной стальной трубы с использованием устройства ультразвуковой дефектоскопии по п. 1 или 2 и

оценивают качество сварной стальной трубы на основе результатов детектирования.

| JP 2000097918 A, 07.04.2000 | |||

| JP 2009222408 A, 01.10.2009 | |||

| US 5887122 A, 23.03.1999 | |||

| JP 61270055 A, 29.11.1986 | |||

| Устройство для автоматизированного ультразвукового контроля сварного шва | 1985 |

|

SU1280530A1 |

| Способ контроля сварного шва | 1961 |

|

SU150689A1 |

Авторы

Даты

2019-10-30—Публикация

2017-07-03—Подача