Область техники, к которой относится изобретение

Заявляемое изобретение относится к нанотехнологиям и методам проведения металлографического анализа образцов и определения трехмерной топографии их поверхности и структуры с помощью атомно-силовой микроскопии при разрешающей способности в нанометровом диапазоне. Предлагаемый способ позволяет имитировать условия работы системы металлографического анализа с использованием сканирующего зондового микроскопа на действующем оборудовании в полевых условиях и проводить сравнение результатов такого анализа с результатами, получаемыми в лаборатории и принимаемыми за эталон.

Уровень техники

Для металлографического анализа действующего оборудования с помощью сканирующего зондового микроскопа (СЗМ) необходимо предварительно отшлифовать, отполировать, протравить поверхность образца, а затем провести ее сканирование с помощью, например, атомно-силового микроскопа (АСМ) в полевых условиях при различных мешающих воздействиях и обстоятельствах (вибрации, вертикальная ориентация поверхностей находящегося в эксплуатации оборудования, запыленность и др.). В этих условиях необходимо, тем не менее, получить изображение с достаточно высоким пространственным разрешением порядка нескольких нанометров. Для этого необходимо разработать специальный способ верификации результатов металлографического анализа с помощью АСМ в подобных полевых условиях.

Известен эталон для анализа структуры сварного металлического шва (заявка на изобретение РФ №94036576), который позволяет провести контроль строения металла в сравнении с эталоном в полевых условиях на действующем оборудовании. К недостаткам указанного технического решения относится невысокое пространственное разрешение, связанное с использованием радиографических средств наблюдения структуры анализируемого объекта.

Известен способ подготовки поверхности металла и проведения металлографического анализа (патенты РФ №2273014 и 2301981), пригодный для работы на действующем оборудовании. Общим с заявляемым изобретением признаком является то, что шлифуют, полируют и протравливают поверхность образца, а затем получают изображение поверхности с помощью микроскопа. К недостаткам указанного способа относится невозможность сравнительного контроля результатов металлографического анализа действующего оборудования и эталонных образцов в лаборатории, чтобы убедиться в работоспособности методики в полевых условиях.

Известен способ (заявка на изобретение РФ №2003104759) определения причины разрушения, проявляющегося при изготовлении, испытаний, сборке, эксплуатации в составе изделий металлических деталей, включающий определение металлографических признаков необратимой водородной хрупкости. К недостаткам указанного способа относится невозможность сравнительного контроля результатов металлографического анализа действующего оборудования и эталонных образцов в лаборатории, чтобы убедиться в работоспособности методики в полевых условиях.

Известен способ (патент РФ №2344402) металлографического определения магния или его сплавов в солевой смеси отходов магниевого производства. Общим с заявляемым изобретением признаком является то, что шлифуют, полируют и протравливают поверхность образца, а затем получают изображение поверхности с помощью микроскопа. Недостатком данного способа является невозможность анализа неотделяемых образцов действующего оборудования.

Наиболее близким по решению технической задачи к настоящему изобретению является патент РФ 2341589, выбранный за прототип. Согласно прототипу, проводят металлографический анализ модельного образца после искусственного ускоренного старения и определяют наличие и число микротрещин. Общим с заявляемым изобретением признаком является то, что шлифуют, полируют и протравливают поверхность образца, а затем получают изображение поверхности с помощью металлографического микроскопа. К недостаткам прототипа относятся невозможность анализа структуры и состояния границ между зернами из-за ограниченной разрешающей способности использовавшейся оптической микроскопии, что снижает информативность и результативность металлографического анализа и не позволяет проводить сравнительный контроль результатов металлографического анализа действующего оборудования и эталонных образцов в лаборатории.

Раскрытие изобретения

Технический результат, достигаемый предлагаемым изобретением, состоит в повышении надежности результатов металлографического анализа на действующем оборудовании, где необходимо работать в усложненных условиях на поверхностях с фиксированной вертикальной, наклонной или горизонтальной ориентацией, в условиях вибраций, пыли и недостаточной жесткости крепления СЗМ.

Предлагаемое изобретение имеет целью создание такого способа анализа поверхности образца, который позволяет проконтролировать правильность подготовки поверхности и качество изображений, получаемых с помощью СЗМ, в усложненных полевых условиях на действующем оборудовании путем сравнения с результатами анализа эталонных образцов в лабораторных условиях.

Для решения поставленной задачи в известном техническом решении по патенту РФ №2341589 (прототип), согласно которому шлифуют, полируют и протравливают поверхность образца, а затем получают изображение поверхности с помощью металлографического микроскопа, в отличие от прототипа, в качестве образца используют макет выбранного для анализа конструкционного элемента оборудования, в макете конструкционного элемента выполняют отверстие, в котором устанавливают макетный образец, изготовленный из металла указанного конструкционного элемента, закрепляют металлографическое оборудование на макете, проводят необходимый анализ и сравнивают результаты с результатами анализа этого же макетного образца, полученными лабораторным способом.

В частном случае реализации предлагаемого изобретения указанное отверстие и макетный образец выполняют с резьбой, позволяющей ввинчивать макетный образец в макет конструкционного элемента таким образом, чтобы торец макетного образца находился на уровне внешней поверхности указанного макета конструкционного элемента.

В другом частном случае реализации предлагаемого изобретения указанный макетный образец закрепляют стопорным винтом, удерживающим макетный образец в макете конструкционного элемента таким образом, чтобы торец макетного образца находился на уровне внешней поверхности указанного макета конструкционного элемента.

Еще в одном случае реализации предлагаемого изобретения на торцевой поверхности указанного макетного образца наносят острием метку в виде креста и сравнивают изображение области вокруг метки, полученное в сканирующем зондовом микроскопе после указанной обработки поверхности на макете, с изображением этой же области, полученным лабораторным способом.

Краткое описание чертежей

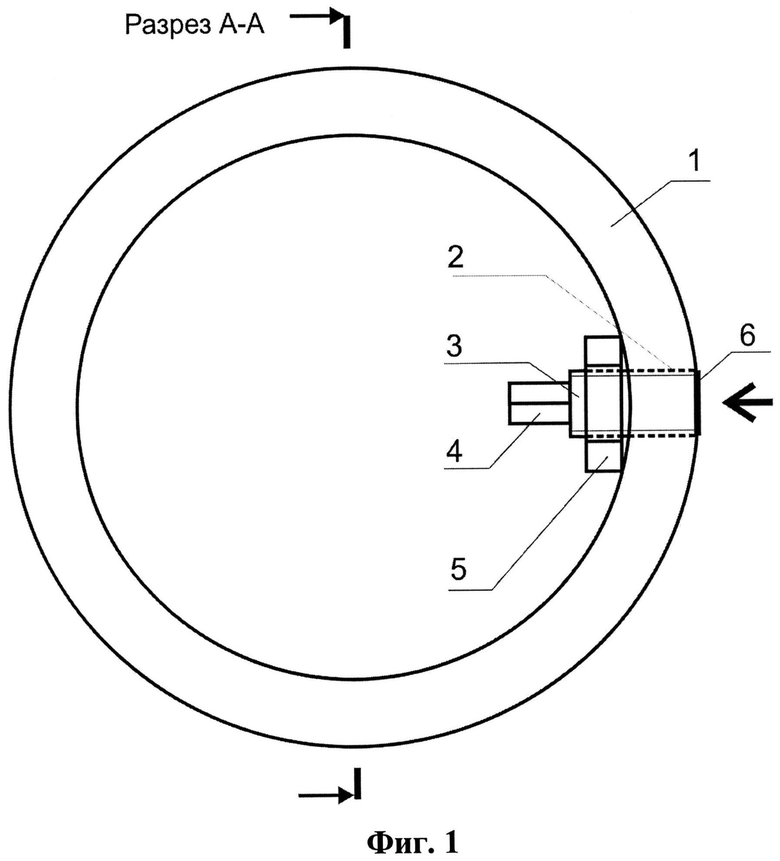

На Фиг.1 изображен макет выбранного для анализа конструкционного элемента оборудования в виде трубы, в котором выполнено резьбовое отверстие, а также макетный образец с резьбой и гайка для фиксации макетного образца.

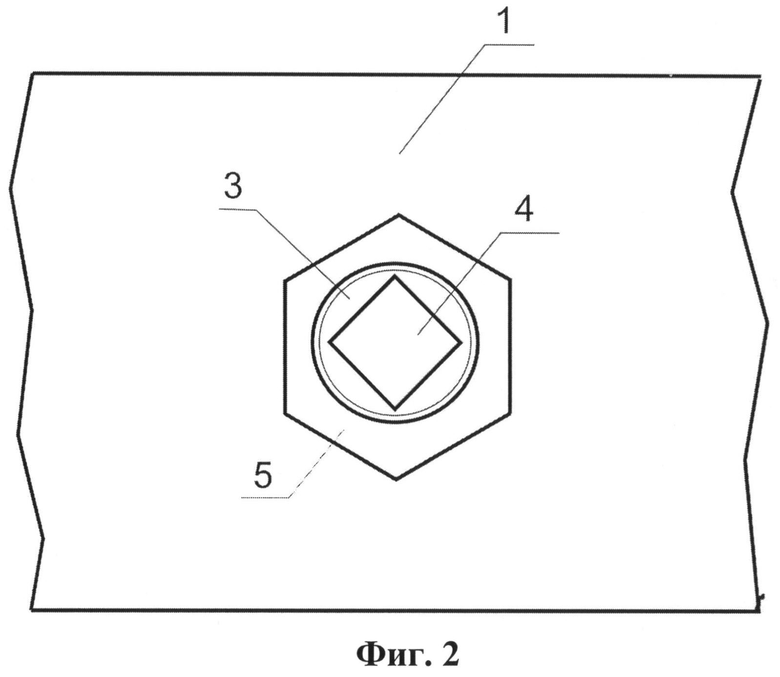

На Фиг.2 приведен вид сбоку на макет со стороны разреза, показанного на Фиг.1.

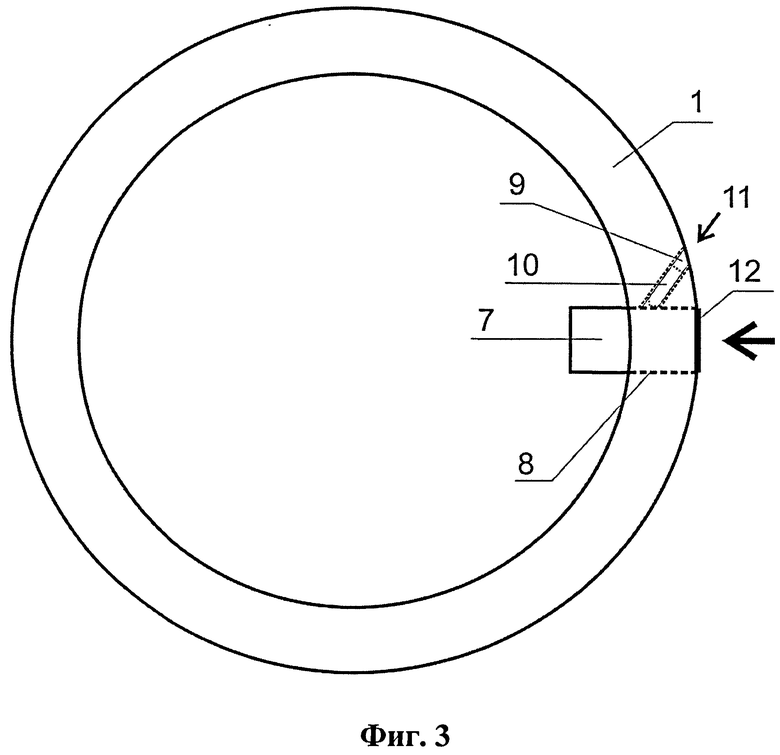

На Фиг.3 изображен макет выбранного для анализа конструкционного элемента оборудования в виде трубы, в котором выполнено отверстие под гладкий цилиндрический макетный образец и резьбовое отверстие с фиксирующим винтом под углом к оси макетного образца.

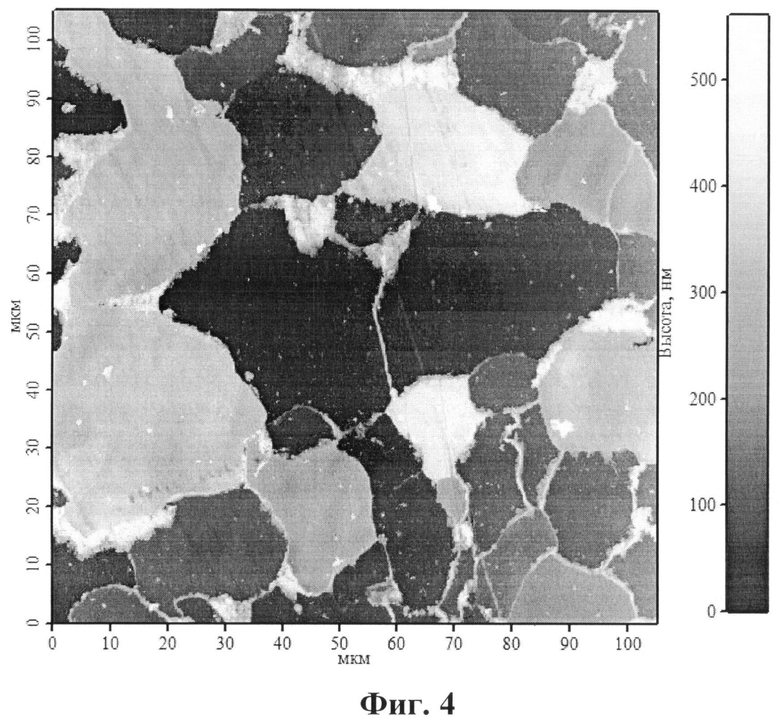

На Фиг.4 приведен результат сканирования в атомно-силовом микроскопе для полевых исследований участка поверхности макетного образца, обработанного полевыми средствами на макете конструкционного элемента действующего оборудования в условиях, максимально приближенных к полевым условиям.

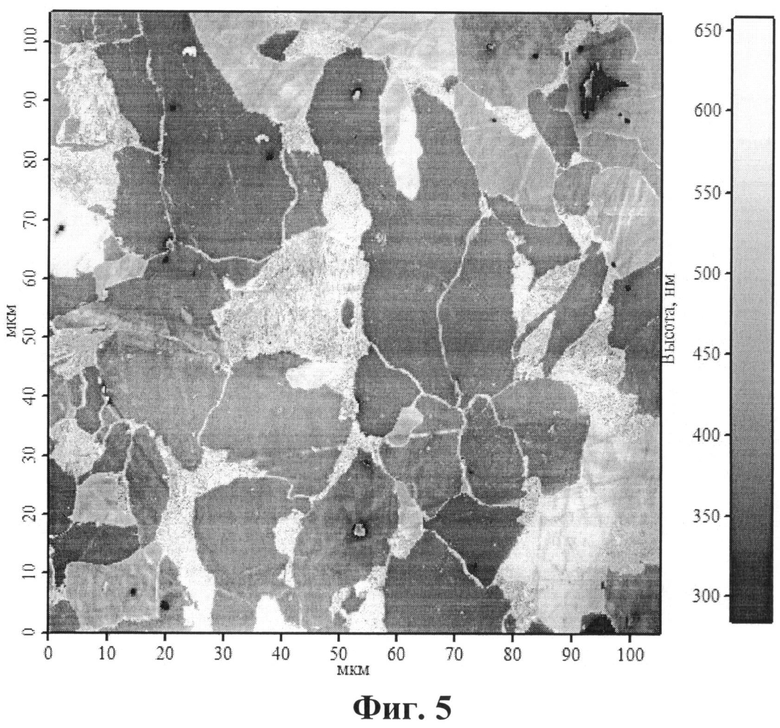

На Фиг.5 приведен результат сканирования в атомно-силовом микроскопе участка поверхности макетного образца, обработанного в лабораторных условиях для проведения сравнения с результатами на Фиг.4.

Осуществление изобретения

Для определения внутренней структуры различных материалов и сплавов, в том числе сталей, в промышленной практике широко используются методы неразрушающего металлографического анализа. Эти методы основаны на изучении картин распределения и конфигурации структурных элементов (кристаллических зерен, переходных элементов между зернами и различных других включений) на поверхности специально приготовленного образца с помощью оптических, электронных и атомно-силовых микроскопов. При этом поверхность образца после шлифования и полирования подвергают химическому или электрохимическому травлению таким образом, чтобы искомые структурные элементы металла были различимы после сканирования. Практически важной задачей является проведение металлографического анализа действующего, зачастую крупногабаритного, оборудования, образцы металла с которого невозможно перенести в лабораторию, ориентация исследуемых металлических поверхностей не может быть изменена, а также присутствуют мешающие факторы в виде вибраций, пыли, параметров жесткости крепления СЗМ на действующем оборудовании, качества шлифовки-полировки-травления полевыми средствами и т.п.

Согласно предлагаемому изобретению, для проверки правильности металлографического анализа поверхности действующего оборудования в полевых условиях при различных мешающих воздействиях и обстоятельствах (вибрации, вертикальная ориентация поверхностей находящегося в эксплуатации оборудования, запыленность и др.) проводят предварительное тестирование системы металлографического анализа на основе СЗМ. Для этого используют макет выбранного для анализа конструкционного элемента 1 оборудования, например в виде трубы, показанный на Фиг.1. В макете конструкционного элемента 1 выполняют резьбовое отверстие 2, в которое завинчивают макетный образец 3, изготовленный из металла, аналогичного указанному конструкционному элементу, и имеющий резьбу, соответствующую резьбе отверстия 2. Предварительно на конце макетного образца 3 фрезеруют четырехгранную головку 4 под ключ и, используя гайку 5, фиксируют положение макетного образца 3 таким образом, чтобы поверхность торца 6 макетного образца 3 была установлена вровень с внешней поверхностью макета конструкционного элемента 1. На Фиг.2 показан вид на описанную конструкцию со стороны разреза А-А со стороны гайки 5.

Далее устанавливают макет конструкционного элемента 1 в той же пространственной ориентации, что и реальный элемент действующего оборудования, который будет подвергаться анализу, обеспечивают условия, близкие к реальным полевым - например, устанавливают на электродинамический вибростенд с программируемыми уровнем и частотным спектром вибраций. Затем обрабатывают поверхность торца 6 макетного образца 3 путем шлифования, полирования и травления переносными полевыми средствами со стороны, показанной стрелкой на Фиг.1, закрепляют металлографический СЗМ на макете конструкционного элемента 1 и проводят необходимый анализ, например, в условиях программируемых вибраций. После этого извлекают макетный образец 3, проводят металлографический анализ его поверхности стационарным лабораторным способом, сравнивают результаты анализа макетного образца 3, полученные двумя указанными способами, и делают заключение о пригодности или непригодности методики металлографического анализа, предназначенной для работы на действующем оборудовании в полевых условиях.

Вариант анализа другого типа макетного образца 7, закрепляемого в макете конструкционного элемента 1, приведен на Фиг.3. В макете конструкционного элемента 1 сверлят отверстие 8, в которое вставляют макетный образец 7, изготовленный из металла, аналогичного указанному конструкционному элементу, и имеющий внешний диаметр, близкий к диаметру отверстия 8. В макете конструкционного элемента 1 также делают наклонное резьбовое отверстие 9 и, используя стопорный винт 10, проходящий через отверстие 9, и шлицевую отвертку со стороны, указанной стрелкой 11, фиксируют положение макетного образца 7 таким образом, чтобы поверхность торца 12 макетного образца 7 была установлена вровень с внешней поверхностью макета конструкционного элемента 1.

На Фиг.4 приведен результат сканирования СЗМ участка поверхности макетного образца, обработанного на макете конструкционного элемента 1 действующего оборудования в условиях, максимально приближенных к полевым условиям.

На Фиг.5 приведен результат сканирования в лабораторном атомно-силовом микроскопе Solver участка поверхности того же самого макетного образца 1, обработанного в лабораторных условиях с помощью шлифовально-полировальной машины Buhler. Видно, что на обоих изображениях в одинаковой мере проявляются различные структурные элементы, имеющие различную глубину в зависимости от присущей им скорости травления (зерна феррита с выходом различных кристаллографических граней на поверхность образца, зерна перлита, межзеренные прослойки и др.), что позволяет сделать вывод о работоспособности системы металлографического анализа действующего оборудования с помощью СЗМ в данных полевых условиях.

В результате в качестве критериев правильности работы АСМ в условиях, близких к реальным полевым на действующем оборудовании, используется сравнение контрастности изображений, полученных на макете и в лабораторных условиях, а также измерений ширины межзеренных границ, как участков поверхности, наиболее чувствительных к условиям измерений.

Также для сравнительного анализа на поверхности макетного образца с помощью твердого острия под микроскопом может наноситься метка, например в виде креста, имеющая достаточную глубину для того, чтобы остаться видимой после нескольких циклов шлифовки-полировки-травления. Далее проводят подготовку поверхности и получение АСМ-изображения макетного образца вокруг перекрестия метки как при работе на макете, так и в лабораторных условиях. Эта метка позволяет провести привязку изображений на макете и в лабораторных условиях к одной и той же зоне на поверхности образца и провести наиболее достоверный сравнительный анализ работоспособности метода металлографического анализа с помощью АСМ в различных условиях эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕТАЛЛОГРАФИЧЕСКОГО АНАЛИЗА | 2012 |

|

RU2522724C2 |

| СПОСОБ НАНЕСЕНИЯ НАНОМАРКИРОВОК НА ИЗДЕЛИЯ | 2008 |

|

RU2365989C1 |

| СКАНИРУЮЩИЙ ЗОНДОВЫЙ МИКРОСКОП И СПОСОБ ИЗМЕРЕНИЯ СВОЙСТВ ПОВЕРХНОСТЕЙ ЭТИМ МИКРОСКОПОМ | 1996 |

|

RU2109369C1 |

| СКАНИРУЮЩИЙ ЗОНДОВЫЙ МИКРОСКОП, СОВМЕЩЕННЫЙ С УСТРОЙСТВОМ ИЗМЕРЕНИЯ МАССЫ И ДИССИПАТИВНЫХ СВОЙСТВ | 2008 |

|

RU2407021C2 |

| СКАНИРУЮЩИЙ ЗОНДОВЫЙ МИКРОСКОП С КОМПАКТНЫМ СКАНЕРОМ | 2012 |

|

RU2571449C2 |

| СПОСОБ СКАНИРОВАНИЯ ОБЪЕКТОВ С ПОМОЩЬЮ СКАНИРУЮЩЕГО ЗОНДОВОГО МИКРОСКОПА | 2004 |

|

RU2282902C2 |

| СКАНИРУЮЩИЙ ЗОНДОВЫЙ МИКРОСКОП, СОВМЕЩЕННЫЙ С ОПТИЧЕСКИМ МИКРОСКОПОМ | 2002 |

|

RU2244332C2 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ ПОЛУКОНТАКТНОГО РЕЖИМА С ФИКСИРОВАННЫМ ПИКОМ СИЛЫ ДЛЯ ИЗМЕРЕНИЯ ФИЗИЧЕСКИХ СВОЙСТВ ОБРАЗЦА | 2011 |

|

RU2571446C2 |

| СПОСОБ ОЦЕНКИ ЗРЕЛОСТИ КОЛЛАГЕНОВЫХ ВОЛОКОН | 2009 |

|

RU2446398C2 |

| ТЕСТОВАЯ СТРУКТУРА ДЛЯ ОПРЕДЕЛЕНИЯ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ ОСТРИЯ ИГЛЫ СКАНИРУЮЩЕГО ЗОНДОВОГО МИКРОСКОПА | 2006 |

|

RU2308414C1 |

Изобретение относится к нанотехнологиям и методам проведения металлографического анализа образцов и определения трехмерной топографии их поверхности и структуры с помощью атомно-силовой микроскопии при разрешающей способности в нанометровом диапазоне. Способ тестирования системы металлографического анализа с помощью сканирующего зондового микроскопа (СЗМ) для действующего оборудования в полевых условиях, использующий макет выбранного для анализа конструкционного элемента оборудования. В указанном макете конструкционного элемента выполняют отверстие, в котором устанавливают макетный образец, изготовленный из металла, аналогичного указанному конструкционному элементу, проводят подготовку поверхности полевыми средствами и анализ с помощью полевого варианта СЗМ. Затем сравнивают результаты с результатами анализа этого же макетного образца, полученными лабораторным путем. Техническим результатом является повышение надежности результатов металлографического анализа на действующем оборудовании. 3 з.п. ф-лы, 5 ил.

1. Способ тестирования системы металлографического анализа на основе сканирующего зондового микроскопа, заключающийся в том, что обрабатывают поверхность образца путем шлифования, полирования и травления и проводят анализ поверхности с помощью сканирующего зондового микроскопа, отличающийся тем, что в качестве образца используют макет выбранного для анализа конструкционного элемента оборудования, в макете конструкционного элемента выполняют отверстие, в котором устанавливают макетный образец, изготовленный из металла указанного конструкционного элемента, закрепляют металлографическое оборудование на макете, проводят необходимый анализ и сравнивают результаты с результатами анализа этого же макетного образца, полученными лабораторным способом.

2. Способ по п.1, отличающийся тем, что указанное отверстие и макетный образец выполняют с резьбой, позволяющей ввинчивать макетный образец в макет конструкционного элемента таким образом, чтобы торец макетного образца находился на уровне поверхности указанного макета конструкционного элемента.

3. Способ по п.1, отличающийся тем, что указанный макетный образец закрепляют стопорным винтом, удерживающим макетный образец в макете конструкционного элемента таким образом, чтобы торец макетного образца находился на уровне поверхности указанного макета конструкционного элемента.

4. Способ по п.1, отличающийся тем, что на торцевой поверхности указанного макетного образца наносят острием метку в виде креста и сравнивают изображение области вокруг метки, полученное в сканирующем зондовом микроскопе после указанной обработки поверхности на макете, с изображением этой же области, полученным лабораторным способом.

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОДОЛЖИТЕЛЬНОСТИ ПЕРИОДА ДО ОБРАЗОВАНИЯ СТРЕСС-КОРРОЗИОННЫХ ТРЕЩИН В СТАЛЬНЫХ ТРУБОПРОВОДАХ | 2007 |

|

RU2341589C2 |

| Способ оценки поврежденности материала | 1984 |

|

SU1281977A1 |

| СПОСОБ МЕТАЛЛОГРАФИЧЕСКОГО ОПРЕДЕЛЕНИЯ МАГНИЯ ИЛИ ЕГО СПЛАВОВ В СОЛЕВОЙ СМЕСИ ОТХОДОВ МАГНИЕВОГО ПРОИЗВОДСТВА | 2006 |

|

RU2344402C2 |

| US 20030200810 A1 30.10.2003 | |||

Авторы

Даты

2014-07-20—Публикация

2012-08-22—Подача