Изобретение относится к способу работы оплеточной машины, содержащей кольцо с установленными на нем бобинами армирующих волокон, для последовательного плетения нескольких слоев армирующих волокон вокруг одной оправки, перемещаемой несколько раз через кольцо, или вокруг нескольких оправок, перемещаемых друг за другом через кольцо.

Уровень техники

Оплеточная машина позволяет изготовить деталь из композитного материала посредством плетения вокруг оправки и по всей ее длине одного или нескольких слоев армирующих волокон, укладываемых друг на друга.

После формирования различных слоев пакет, образованный оправкой и уложенными на нее слоями, помещают в пресс-форму для впрыска смолы в эти слои. После этого смолу подвергают полимеризации, например, посредством нагрева для получения жесткой заготовки.

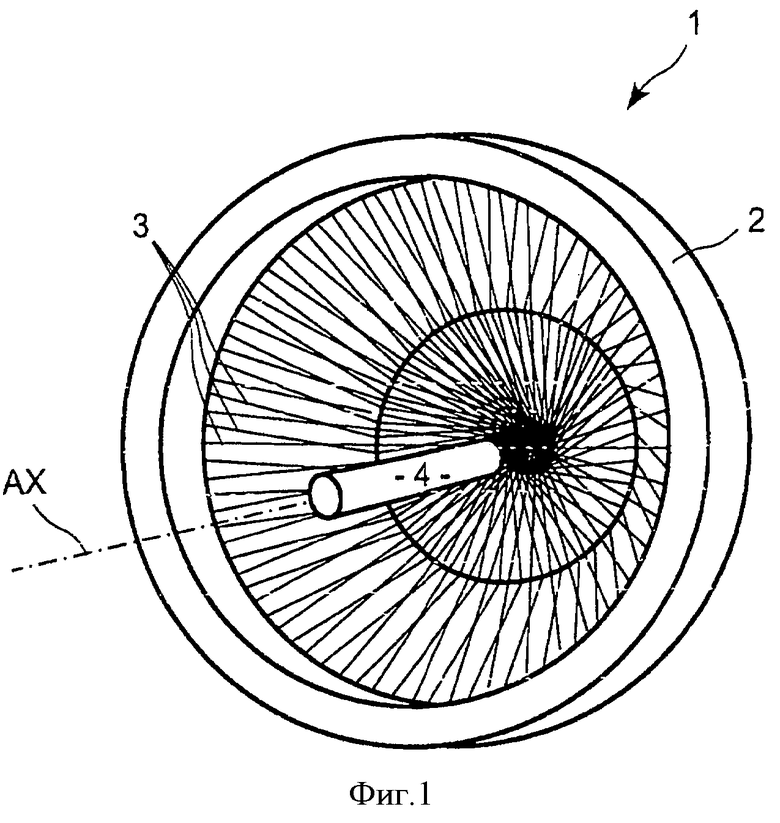

Оплеточная машина 1, показанная на фиг.1, в основном содержит кольцо 2, расположенное в вертикальной плоскости, то есть ось АХ вращения этого кольца является горизонтальной. На этом кольце 2 установлен ряд бобин армирующих волокон 3, которые сходятся в точке или области, находящейся на оси АХ и расположенной спереди плоскости кольца. Таким образом, эти волокна совместно образуют по существу конусную форму.

После запуска цикла плетения оправку 4 перемещают вдоль оси АХ таким образом, чтобы она прошла через кольцо 2 за точку схождения волокон. В это же время бобины, установленные на кольце 2 при помощи подвижных держателей с приводами, приводят во вращение для изготовления чулка из усиливающих волокон на наружной поверхности оправки 4.

Указанный чулок покрывает оправку по всей ее длине после полного прохода оправки через кольцо, то есть после того, как она окажется за точкой схождения волокон, которая смещена относительно кольца.

Затем слой армирующих волокон разрезают позади оправки, и оправку снимают и опять помещают после кольца, чтобы опять пропустить через него для формирования второго слоя армирующих волокон, накладываемого в радиальном направлении на первый слой.

На практике задний конец оправки жестко соединяют с задним стержнем, а ее передний конец жестко соединяют с передним стержнем, с помощью которых ее протягивают через кольцо. Для этого оправка может содержать на каждом из своих концов резьбовое отверстие, при этом каждый стержень содержит соответствующий резьбовой конец, который завинчивают в это резьбовое отверстие.

Во время работы слой переплетаемых волокон окружает передний стержень и формируется вокруг оправки по мере ее перемещения вдоль оси АХ за счет тянущего усилия, прикладываемого к этому стержню.

После того как указанный слой полностью сформирован, через оплетку позади оправки пропускают веревку и эту веревку натягивают параллельно оси АХ для удержания точки схождения волокон спереди кольца и приблизительно на оси АХ.

После этого оплетку из армирующих волокон можно обрезать между оправкой и областью, в которой через нее проходит веревка. После этого этапа передний стержень вывинчивают из переднего конца оправки, а оправку отвинчивают с переднего конца заднего стержня и удаляют вместе с уложенным на нее слоем армирующих волокон.

Затем оправку вместе со слоем волокон опять помещают после кольца. Задний конец стержня, проходящий через кольцо, завинчивают в передний конец оправки, и этот стержень, который на предыдущем этапе был задним стержнем, становится передним стержнем.

Другой стержень завинчивают на заднем конце оправки. Указанные стержни, неподвижно соединенные с оправкой, удерживаются в положении на оси АХ при помощи нескольких опорных подшипников, отстоящих друг от друга вдоль оси АХ.

На практике, когда точку схождения волокон удерживают при помощи веревки во время удаления оправки и ее повторной установки, положение этой точки схождения плохо поддается контролю для того, чтобы она оставалась на оси АХ, поэтому эта точка схождения смещается в радиальном направлении относительно оси АХ.

Таким образом, когда оправку опять устанавливают в машину и ее передний конец помещают в положение опоры на зону схождения волокон, радиальное смещение этой зоны схождения приводит к локальному нарушению упорядоченности армирующих волокон в зоне конца оправки. Это приводит к снижению механической прочности получаемой черновой детали в зоне этого конца.

Чтобы избежать этой проблемы, оплеточную машину необходимо запускать для повторной центровки зоны схождения углеродных волокон до повторной установки оправки. Однако это занимает много времени в рамках процесса изготовления и приводит к увеличению длины армирующих волокон, необходимой для плетения каждого слоя.

Настоящее изобретение направлено на устранение указанного недостатка.

Раскрытие изобретения

Объектом изобретения является способ работы оплеточной машины, содержащей кольцо с установленными на нем бобинами армирующих волокон для последовательного плетения нескольких слоев армирующих волокон вокруг одной оправки, перемещаемой несколько раз через кольцо, или вокруг нескольких оправок, перемещаемых друг за другом через кольцо, при этом каждая оправка установлена на держателе, выполненном с возможностью перемещения через кольцо вдоль его оси, в котором после прохода оправки через кольцо армирующих волокон разрезают позади оправки для обеспечения возможности ее удаления.

Согласно изобретению позади оправки устанавливают на держателе сердечник и неподвижно соединяют его с оправкой; после прохода оправки через кольцо армирующие волокна стягивают вокруг сердечника при помощи петли, охватывающей армирующие волокна; а перед удалением оправки армирующие волокна разрезают между оправкой и сердечником.

Такой способ позволяет удерживать волокна в положении идеальной центровки на оси кольца во время удаления оправки. При этом стоимость изготовления снижается, так как больше нет необходимости запускать оплеточную машину для повторной центровки оплетки перед установкой новой оправки.

Предпочтительно используют сердечник, содержащий по меньшей мере одну кольцевую канавку, образующую полость, в которую помещают петлю для стягивания усиливающих волокон.

Предпочтительно используют сердечник, имеющий, по меньшей мере частично, конусную форму или сердечник, имеющий двухконусную форму.

Предпочтительно концы сердечника имеют разные сечения, соответствующие сечению оправки, установленной спереди этого сердечника, и сечению оправки, установленной сзади этого сердечника.

Предпочтительно используют держатель оправки и сердечника, выполненный в виде одного или нескольких стержней, расположенных вдоль оси кольца и установленных по меньшей мере на двух опорных подшипниках, расположенных по обе стороны от кольца.

Краткое описание чертежей

На фиг.1 показан процесс плетения слоя углеродных волокон вокруг оправки при помощи оплеточной машины, вид в перспективе;

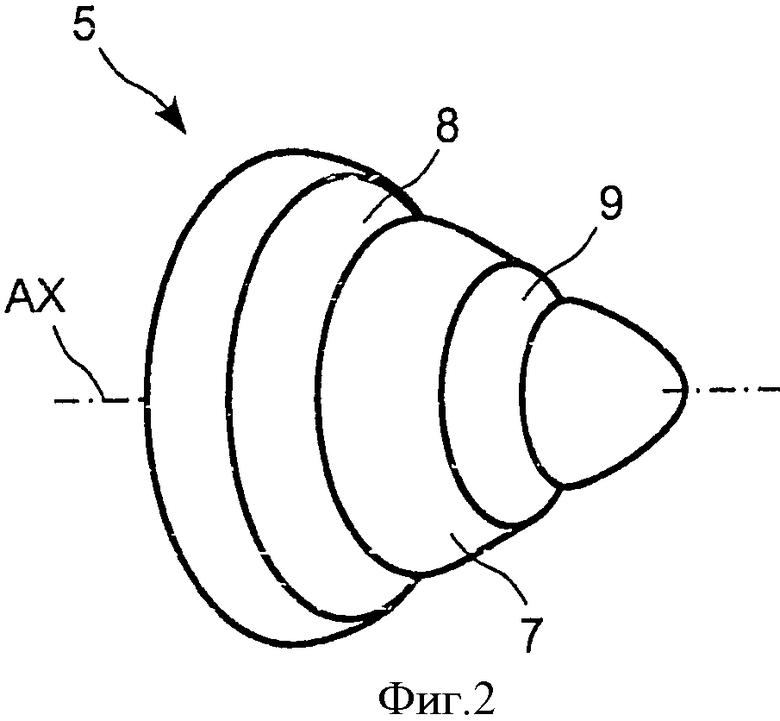

на фиг.2 показан сердечник, используемый в способе согласно изобретению, вид в перспективе;

на фиг.3 схематично показан этап способа согласно изобретению, на котором усиливающие волокна собирают и стягивают вокруг сердечника;

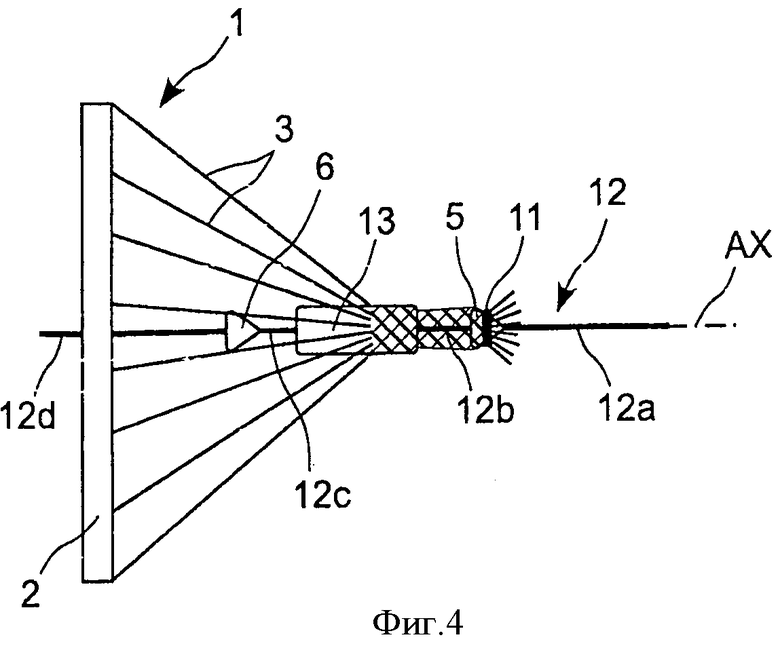

на фиг.4 показан этап изготовления первого слоя усиливающих волокон вокруг оправки;

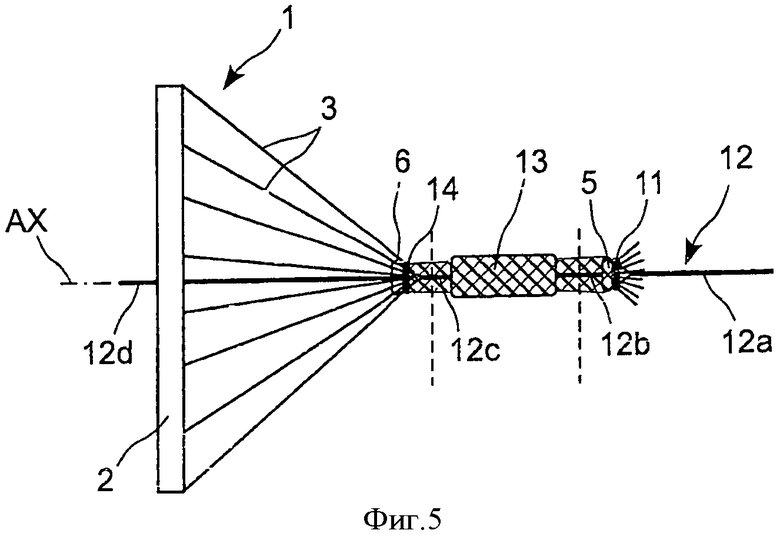

на фиг.5 показан этап способа, на котором стягивают волокна вокруг сердечника, установленного сзади оправки, и разрезают сплетенные волокна спереди и сзади оправки;

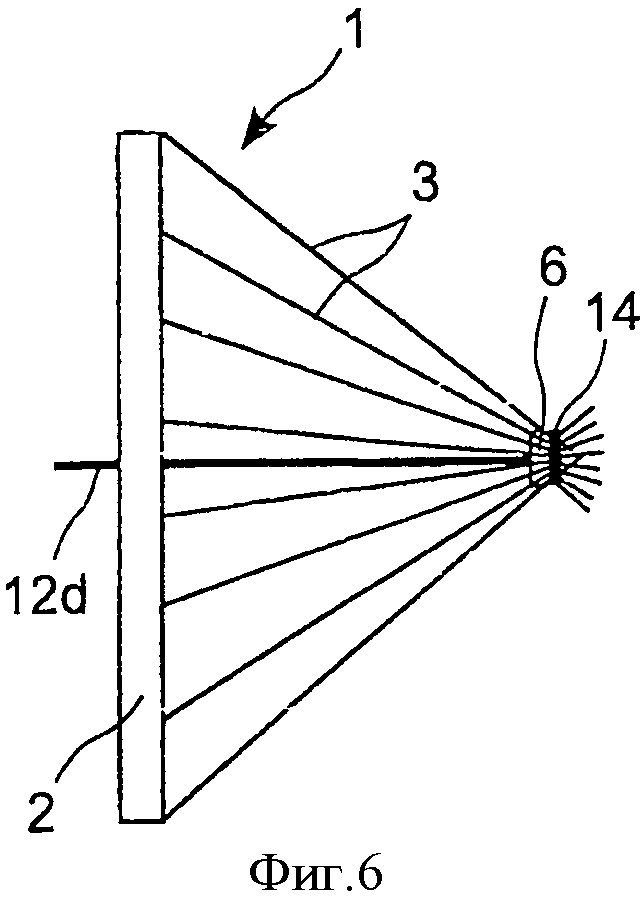

на фиг.6 показан этап способа согласно изобретению, на котором удаляют оправку с уложенным на нее плетеным слоем;

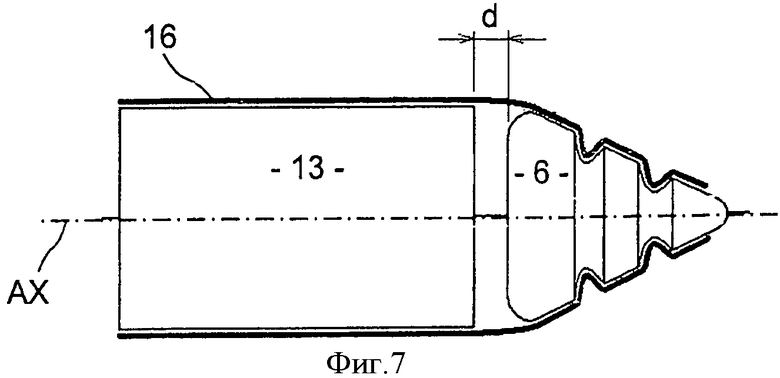

на фиг.7 показаны оправка и сердечник, вид сбоку в разрезе;

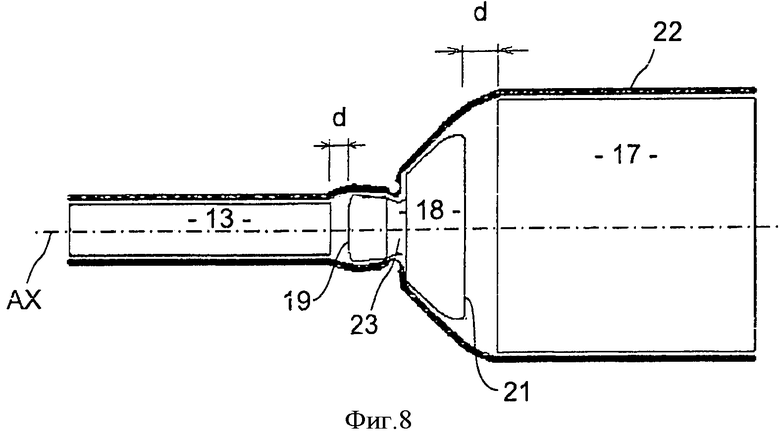

на фиг.8 показаны другая оправка и соединенный с ней другой сердечник, вид сбоку в разрезе.

Осуществление изобретения

Основополагающей идеей изобретения является установка сердечника на оси АХ позади оправки и использование этого сердечника для удержания зоны схождения армирующих волокон центрованной на оси АХ во время удаления оправки. В частности, после выполнения плетением слоя волокон по всей длине оправки вокруг волокон пропускают петлю или хомут, которые затягивают для прижатия волокон к сердечнику с целью удержания зоны схождения этих волокон центрированной на оси АХ.

Сердечник 5, показанная отдельно на фиг.2, имеет в целом форму тела вращения вокруг оси АХ. В данном случае его наружная поверхность в целом является конусной, и она содержит две кольцевые канавки 8 и 9, отстоящие друг от друга вдоль оси АХ.

Каждая канавка 8, 9 образует полость, предназначенную для захождения в нее петли, стягивающей сердечник вместе с охватывающими его волокнами, чтобы указанная петля не могла скользить вдоль наружной поверхности 7 после того, как ее затянут в достаточной степени, чтобы удерживать зону схождения волокон в требуемом положении.

На практике, как показано на фиг.3, армирующие волокна 3 совместно образуют конусную форму, вершина которой, находящаяся на оси АХ, соответствует зоне их схождения. Когда сердечник 5 оказывается на уровне этой зоны вдоль оси АХ, его охватывают армирующие волокна, которые опираются на его наружную поверхность.

В этой ситуации петля или хомут 11, охватывающие и стягивающие волокна, расположенные в одной из канавок 8 или 9 сердечника 5, позволяют удерживать армирующие волокна в положении, в котором зона их схождения остается на оси АХ без радиального смещения.

На фиг.3 детально показана оплеточная установка 1 в начале операции плетения. Установка содержит кольцо 2 с установленным на ней рядом бобин армирующих волокон 3, держатель 12 с установленной на нем оправкой 13, а также первый сердечник 5 и второй сердечник 6, образующие узел, расположенный вдоль оси АХ.

Первый сердечник 5 находится спереди переднего конца оправки 13, то есть конца оправки, наиболее удаленного от кольца 2. Он показан справа на фиг.3. Второй сердечник 6, в свою очередь, находится позади заднего конца оправки 13.

Петля 11 стягивает все армирующие волокна 3 вокруг сердечника 5, а оправка 13 находится во внутреннем пространстве, ограниченном конусной поверхностью, образованной армирующими волокнами 3, с целью плетения чулка из армирующих волокон вокруг оправки по всей ее длине.

Держатель 12 может состоять из четырех стержней 12а, 12b, 12 с, 12d. В этом случае каждый стержень содержит резьбовые концы, и каждый конец оправки 13 и двух сердечников 5 и 6 содержит резьбовое отверстие, в которое завинчивают конец стержня.

Соединение стержней с оправкой 13 и с сердечниками 5 и 6 осуществляется путем завинчивания одного конца стержня 12а на переднем конце сердечника 5, завинчивания переднего конца стержня 12b на заднем конце сердечника 5 и завинчивания заднего конца стержня 12b на переднем конце оправки 13. Аналогично, передний конец стержня 12 с завинчивают на заднем конце оправки 13, задний конец стержня 12 с завинчивают на переднем конце сердечника 6 и, наконец, передний конец стержня 12d завинчивают на заднем конце сердечника 6.

Узел, образованный оправкой 13, двумя сердечниками 5, 6 и стержнями 12а - 12 с, представляет собой жесткую конструкцию, удерживаемую в заданном положении на оси АХ с одной стороны первым задним опорным подшипником (не показан), который находится сзади кольца 2, то есть на фигуре слева от кольца, а с другой стороны -тяговым средством (не показано), с которым неподвижно соединен передний конец стержня 12а.

Указанный опорный подшипник содержит неподвижный корпус, который при необходимости может быть выполнен съемным, содержащий в своей верхней части элементы для установки стержня с целью его расположения на оси АХ и его одновременной блокировки по меньшей мере от вращения, а при необходимости и от поступательного движения. Аналогично, тяговое средство содержит элементы для установки стержня и его удержания в заданном положении на оси АХ с элементами блокировки вращения и поступательного движения для приложения тягового усилия к этому стержню вдоль оси АХ.

Операция плетения начинается с перемещения жесткого узла, образованного держателем 12 с оправкой 13 и сердечниками 5 и 6, вперед, то есть вправо на фиг.3, посредством приведения в действие тягового средства.

При этом по мере перемещения оправки происходит плетение чулка вокруг оправки на уровне точки схождения волокон, что схематично показано на фиг.4, где плетением выполнена примерно половина чулка, при этом точка схождения усиливающих волокон находится по существу на половине длины оправки.

По мере продолжения этого движения по всей длине оправки 13 формируется слой армирующих волокон, пока второй сердечник 6 не окажется на уровне зоны схождения волокон, что соответствует ситуации, показанной на фиг.5.

В этот момент установку останавливают, и вокруг второго сердечника 6 пропускают петлю или хомут 14 для удержания армирующих волокон в положении на уровне зоны их схождения. После осуществления этой операции плетеный слой 16 армирующих волокон разрезают с одной стороны между передним концом оправки 13 и первым сердечником 5, а с другой стороны - между задним концом оправки 13 и вторым сердечником 6. Разрезание осуществляют при помощи режущих инструментов типа ножниц или их аналога.

После разрезания слоя армирующих волокон спереди и сзади оправки 13 эту оправку удаляют. В частности, предпочтительно временно устанавливают сзади кольца 2 второй задний опорный подшипник дополнительно к первому заднему опорному подшипнику на некотором расстоянии от первого вдоль оси АХ, чтобы полностью удерживать стержень 12d в положении на оси АХ. Поскольку на этом стержне 12d установлен второй сердечник 6, его удержания двумя задними опорными подшипниками достаточно, чтобы удерживать зону схождения волокон 3 в положении на оси АХ без радиального смещения.

На этой стадии стержень 12а отсоединяют от тягового средства, чтобы узел, образованный стержнем 12 с, оправкой 13 с уложенным на нее слоем, а также стержнями 12b и 12а, можно было отсоединить от второго сердечника 6 посредством вывинчивания заднего конца стержня 12 с, который был завинчен в передний конец этого сердечника 6.

После этого можно снять стержень 12а посредством его вывинчивания из переднего конца первого сердечника 5. После этого стержень 12а с одной стороны завинчивают в передний конец второго сердечника 6, а с другой стороны - опять соединяют с тяговым средством. Одновременно один или два дополнительных передних опорных подшипника предпочтительно временно устанавливают для удержания указанного стержня 12а коаксиально с осью АХ.

На этой стадии стержень 12d снимают, вывинчивая его из заднего конца второго сердечника 6, после чего этот второй сердечник 6 удерживает передний стержень 12а, который, в свою очередь, соединен с тяговым средством и с временно установленными передними опорными подшипниками.

После этого первый сердечник 5 отвинчивают от переднего конца стержня 12b, затем завинчивают на заднем конце стержня 12 с. Узел, последовательно образованный первым сердечником 5, стержнем 12с, оправкой 13 и стержнем 12b устанавливают, завинчивая передний конец стержня 12b на заднем конце второго сердечника 6, а затем завинчивая передний конец стержня 12d на заднем конце первого сердечника 5.

На этой стадии расположение элементов опять соответствует расположению, показанному на фиг.3, за исключением того, что положения первого и второго сердечников 5 и 6 поменялись по сравнению с положениями, которые они занимали на фиг.3.

Теперь можно начинать плетение нового слоя армирующих волокон, накладываемого на первый слой, после удаления переднего и заднего опорных подшипников, которые, в случае необходимости, могли быть установлены временно. Таким образом, вокруг оправки выполняют плетением различные слои вплоть до получения заданной толщины.

В представленном на чертежах примере сердечники 5 и 6 отделены от оправки 13 относительно большим расстоянием, но предпочтительно это расстояние можно уменьшить, что позволяет уменьшить длину армирующих волокон, необходимую для каждого слоя, и за счет этого сократить расходы на изготовление.

Как показано на фиг.7, расстояние, отделяющее каждый сердечник от оправки, можно уменьшить до минимального значения d, которое по существу соответствует минимальному пространству, необходимому для прохода инструмента разрезания слоя армирующих волокон.

В представленном на чертежах примере сердечник 5 содержит две канавки, позволяющие стягивать армирующие волокна двумя соответствующими петлями или хомутами, но при этом вполне можно использовать сердечник только с одной канавкой, при этом выбор числа канавок и хомутов или петлей в основном зависит от условий изготовления.

Точно так же наружную форму сердечника 5 выбирают в зависимости от условий изготовления. В примере, представленном на фиг.8, сердечник 18 расположен между двумя последовательно расположенными оправками 13 и 17, имеющими разные диаметры и установленными друг за другом на держателе.

В этих условиях сердечник 18 имеет двухконусную форму, при этом на конце 19, ближайшем к оправке 13, его сечение соответствует сечению оправки 13, а на конце 21, ближайшем к оправке 17, его сечение соответствует сечению этой оправки 17. Наружная поверхность сердечника 18 соединяет контуры указанных двух частей, образуя при этом в своей центральной области сужение 23, образующее кольцевую канавку, предназначенную для прохождения петли с целью стягивания армирующих волокон плетеного слоя 22.

Предпочтительно диаметр конца 19 по существу меньше диаметра оправки 13, а диаметр конца 21 по существу больше диаметра оправки 17, чтобы оплетку можно было раздвигать для облегчения установки указанной оправки между двумя операциями плетения.

Такой сердечник обеспечивает непрерывность плетеного слоя 22 между первой и второй оправками 13 и 17, поэтому ориентация волокон не нарушается при переходе от одной оправки к другой.

Так же, как и в примере, показанном на фиг.7, сердечник 18 отдален от каждой из оправок 13 и 17 на расстояние d, которое соответствует минимальному пространству для прохода инструмента разрезания слоя усиливающих волокон.

Кроме того, необходимо отметить, что в примере, представленном на фиг.8, сердечник имеет двухконусную форму, которая является асимметричной. Однако в некоторых случаях изготовления, в частности при плетении слоев армирующих волокон вокруг разных оправок одинакового диаметра, можно использовать сердечник с симметричной двухконусной формой.

В различных примерах, представленных на чертежах, оправки имеют простую форму тела вращения так же, как и сердечники, однако изобретение можно также применять для ситуаций, в которых оправка или оправки имеют любое сечение, например прямоугольное. В этом случае сердечники также могут иметь сечение, соответствующее сечению оправок.

Когда оправки и сердечники имеют формы, не являющиеся телами вращения, предпочтительно эти элементы не должны поворачиваться вокруг оси АХ во время формирования слоя армирующих волокон. В этом случае соединение между каждым стержнем-держателем и каждой оправкой или сердечником обеспечивают при помощи поперечной шпонки, проходящей через конец рассматриваемого элемента и стержень, блокируя любое вращение каждого элемента относительно стержня.

Изобретение относится к способу работы оплеточной машины, содержащей кольцо с установленными на нем бобинами волокон, для последовательного плетения нескольких слоев волокон вокруг оправки, установленной на держателе, выполненном с возможностью перемещения вдоль оси кольца. После этапа плетения волокна разрезают для удаления оправки. Согласно изобретению позади оправки на держателе устанавливают сердечник и неподвижно соединяют его с оправкой, после прохода оправки через кольцо волокна стягивают вокруг сердечника при помощи петли, охватывающей волокна, а перед удалением оправки волокна разрезают между оправкой и сердечником. Предложенное изобретение обеспечивает получение переплетенных волокон с высокой точностью, без повторной центровки зоны схождения волокон. 7 з.п. ф-лы, 8 ил.

1. Способ работы оплеточной машины (1), содержащей кольцо (2) с установленными на нем бобинами армирующих волокон (3), для последовательного плетения нескольких слоев (16; 22) армирующих волокон (3) вокруг одной оправки (13, 17), перемещаемой несколько раз через кольцо (2), или вокруг нескольких оправок (13, 17), перемещаемых друг за другом через кольцо (2), при этом каждая оправка (13, 17) установлена на держателе (12), выполненном с возможностью перемещения через кольцо (2) вдоль оси (АХ) кольца (2), в котором после прохода оправки (13, 17) через кольцо (2) армирующие волокна (3) разрезают позади указанной оправки (13, 17) для обеспечения возможности ее удаления, отличающийся тем, что он включает в себя этапы, на которых:

- устанавливают сердечник (5, 6; 18) на держателе (12) позади оправки (13, 17) и неподвижно соединяют его с оправкой (13, 17);

- после прохода оправки (13, 17) через кольцо (2) армирующие волокна (3) стягивают вокруг сердечника (5, 6; 18) при помощи петли (11, 14), охватывающей армирующие волокна (3);

- перед удалением оправки (13, 17) армирующие волокна (3) разрезают между оправкой (13, 17) и сердечником (5, 6; 18).

2. Способ по п.1, в котором используют сердечник (5, 6; 17) с по меньшей мере одной кольцевой канавкой (8, 9; 23), образующей полость, в которую помещают петлю (11; 14) для стягивания армирующих волокон (3).

3. Способ по п.1, в котором используют сердечник (5, 6), имеющий, по меньшей мере частично, конусную форму.

4. Способ по п.2, в котором используют сердечник (5, 6), имеющий, по меньшей мере частично, конусную форму.

5. Способ по любому из п.п.1-4, в котором используют сердечник (18), имеющий двухконусную форму.

6. Способ по п.5, в котором концы сердечника (18) имеют разные сечения, соответствующие сечению оправки (17), установленной спереди этого сердечника (18), и сечению оправки (13), установленной сзади этого сердечника (18).

7. Способ по любому из п.п.1-4, 6, в котором используют держатель (12) оправки (13, 17) и сердечника (5, 6; 18), выполненный в виде одного или нескольких стержней (12а, 12b, 12с, 12d), расположенных вдоль оси (АХ) кольца и установленных по меньшей мере на двух опорных подшипниках, расположенных по обе стороны от кольца (2).

8. Способ по п.5, в котором используют держатель (12) оправки (13, 17) и сердечника (5, 6; 18), выполненный в виде одного или нескольких стержней (12а, 12b, 12с, 12d), расположенных вдоль оси (АХ) кольца и установленных по меньшей мере на двух опорных подшипниках, расположенных по обе стороны от кольца (2).

Авторы

Даты

2014-07-20—Публикация

2011-02-11—Подача