Изобретение относится к устройствам автоматизации упаковочного оборудования и может быть использовано для укладки в стопу штучных тонкостенных изделий, например, металлических вёдер.

Известно «Устройство для накопления предметов» [Авторское свидетельство СССР № 874487, МПК B65B 35/50 авторы: Пятак И.А, Зюзюкин А.Ф., Очкур И.С., Вольский Н.Б., Закуренко И.Е., Горбачев А.Г., Андрусенко А.А.]. Устройство для накопления предметов состоит из станины, на которой закреплена щахта накопителя. Перед накопителем установлен наклонный питающий лоток, на котором закреплен отсекатель, приводом которого является цилиндр. На входе накопителя установлен датчик количества изделий с чувствительным элементом, связанным с системой управления. В шахте, имеющей в поперечном сечении форму комплектуемых изделий, установлено днище, выполненное с возможностью возвратно-поступательного перемещения, и связанное с трехпозиционным приводом, включающим связанные между собой поршни и рабочие полости. При накоплении группы изделий в пакет заданной высоты последнее изделие из этой группы воздействует на чувствительный элемент, который подает сигнал в систему управления. При этом отсекатель опускается вниз, перекрывая поток изделий, передвигающихся по наклонному питающему лотку, давление подается в полость и под его действием поршень перемещается вниз. После этого система управления подает команду на отсекатель, возвращая его в исходное верхнее положение, и изделия по наклонному питающему лотку продолжают поступать в шахту накопителя, размещаясь на изделиях первой группы. При накоплении изделий заданной высоты второй группы все действия приводов повторяются, как и при накоплении первой за исключением того, что давление подается только в камеру.

Недостатками известного устройства являются ограниченные технологические возможности, связанные с недостаточной высотой стопы накапливаемых предметов из-за конструктивных особенностей шахты устройства, а также невозможность накапливания стоп объемных изделий.

Наиболее близким техническим решением, выбранным в качестве прототипа, является «Устройство для ориентированной подачи и стопирования штучных изделий» [Патент РФ № 148156, МПК B65B 35/50 автор: Некрасов С.В.]. Устройство содержит раму, на которой закреплен накопитель с подвижным днищем, подвижный стол, подающий лоток, съемный элемент захвата изделий. Устройство имеет толкатель для перемещения стопы изделий с подвижного днища на конвейер для упаковки изделий. Все механизмы связаны с системой автоматического управления.

Отштампованные изделия по лотку подаются в устройство на стол в зону расположения съемного элемента захвата, закрепленного подвижно на пневмоцилиндре, установленного на раме с возможностью возвратно-поступательного движения. Съемный элемент захвата опускается вниз на величину 2/3 высоты изделия. Наклонные стенки, а также одинаковая форма изделия и съемного элемента захвата, способствуют захвату изделия. Далее съемный элемент захвата перемещает изделие по столу к накопителю, после чего стол отодвигается вправо и изделие перемещается на подвижное днище, которое опускается вниз на высоту изделия. После чего стол возвращается в исходное положение, закрывая подвижное днище и накопитель. Цикл повторяется. После попадания второго и последующих изделий на подвижное днище, после закрытия накопителя столом, подвижное днище перемещается вверх не менее чем на 1/7 высоты изделия после каждой фиксации изделия на стопе для координации изделий в стопе. После набора нужного количества изделий в стопе, подвижное днище перемещается в нижнее положение, толкатель перемещает стопу на конвейер, после чего возвращается в исходное положение. Подвижное днище поднимается в крайнее верхнее положение. Устройство готово к дальнейшей работе. Синхронность работы механизмов подъема, подачи, работы толкателя обеспечивается автоматической системой управления.

С существенными признаками изобретения совпадает следующая совокупность признаков прототипа: рама портального типа и жестко связанный с ней стол, в проеме которого расположено подвижное днище, выполненное с возможностью возвратно-поступательного перемещения в вертикальной плоскости, захватные устройства, выполненные с возможностью возвратно-поступательного движения в горизонтальной плоскости.

Недостатком известного устройства является ограничение технологических возможностей, что связано с высотой стопы накапливаемых изделий, а также отсутствием возможности подвода захватного органа манипулятора при разгрузке стопы изделий.

Указанные недостатки связаны с конструктивными признаками устройства, позволяющими формировать стопу только вниз, что ограничивает высоту стопы изделий.

Задачей, на решение которой направлено изобретение, является расширение технологических возможностей стопировочного оборудования за счет технического эффекта, выражающегося в увеличении количества стопируемых изделий вследствие направления потока стопирования изделий вверх.

Поставленная задача решается за счёт того, что стопировщик тонкостенных изделий содержит раму портального типа и жестко связанный с ней стол, в проеме которого расположено подвижное днище, выполненное с возможностью возвратно-поступательного перемещения в вертикальной плоскости, захватные устройства, выполненные с возможностью возвратно-поступательного движения в горизонтальной плоскости. В предложенном решении стопировщик содержит стол, снабженный горизонтальной плитой, на котором жестко установлены две параллельных рельсовых направляющих. На каждой из направляющих размещена каретка с возможностью перемещения по направляющим. Каретка снабжена передним и задним захватными устройствами, содержащими захваты. Над подвижным днищем на противолежащих поперечных балках, жестко связанных с рамой, закреплены прижимы с возможностью возвратно-поступательного движения в горизонтальной плоскости, контактная часть которых выполнена в соответствии с геометрией наружной поверхности зажимаемого изделия.

Установленные на столе с горизонтальной плитой параллельные рельсовые направляющие с каретками позволяют перемещать при помощи захватных устройств стопируемые изделия к подвижному днищу, что расширяет технологические возможности и позволяет повысить эффективность процесса стопирования.

Наличие в стопировщике прижимов с контактной частью, выполненной в соответствии с геометрией наружной поверхности зажимаемого изделия, установленных на раме, обеспечивает захват накапливаемых изделий с последующим формированием стопы в направлении вверх, а также удержание стопы изделий в необходимом количестве, что повышает технологические возможности стопировочного оборудования.

Таким образом, совокупность отличительных признаков предлагаемого изделия обеспечит расширение технологических возможностей стопировочного оборудования.

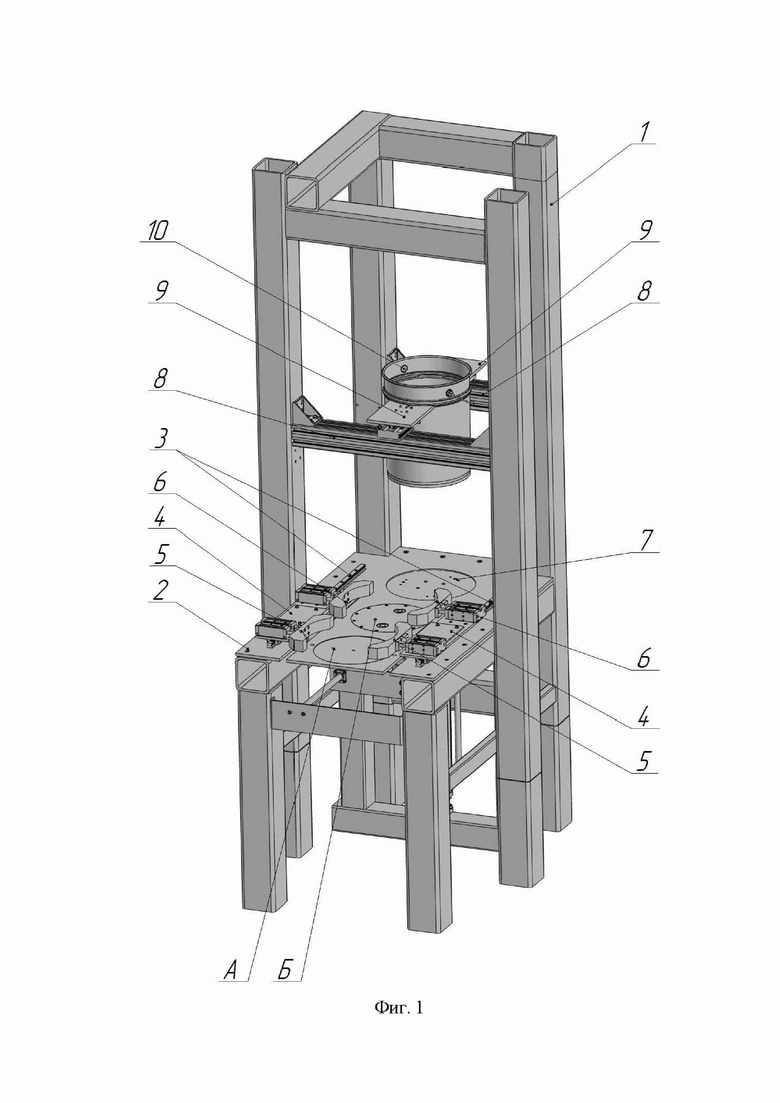

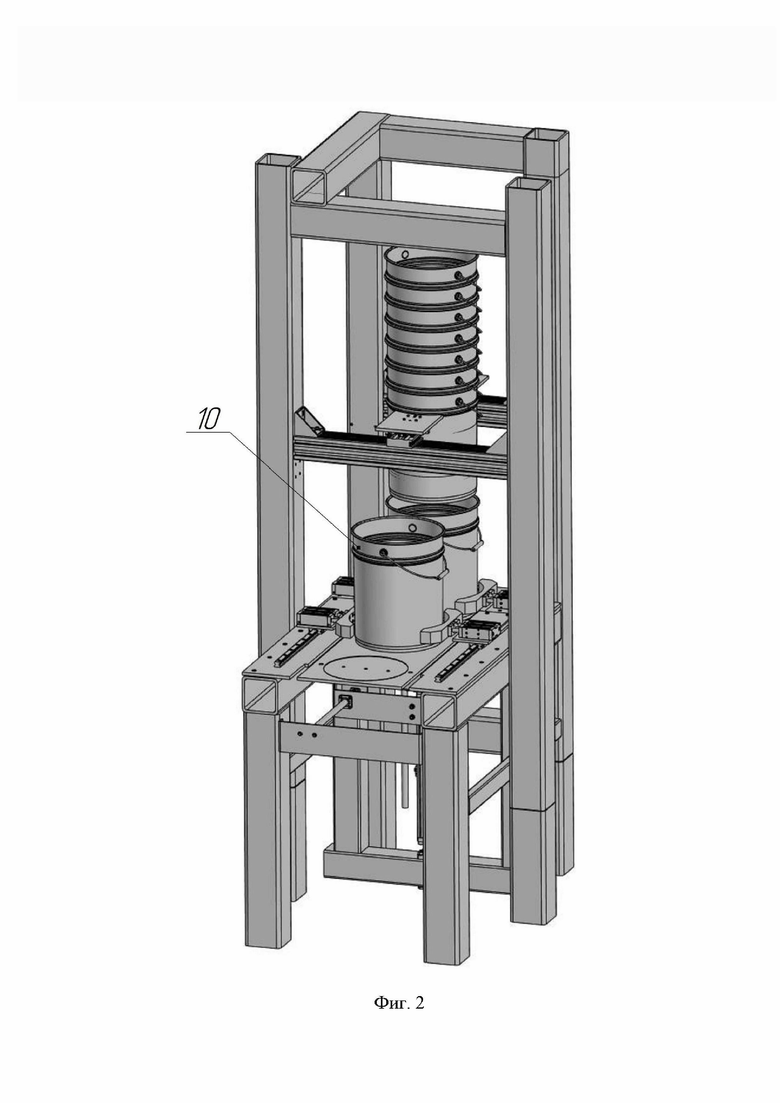

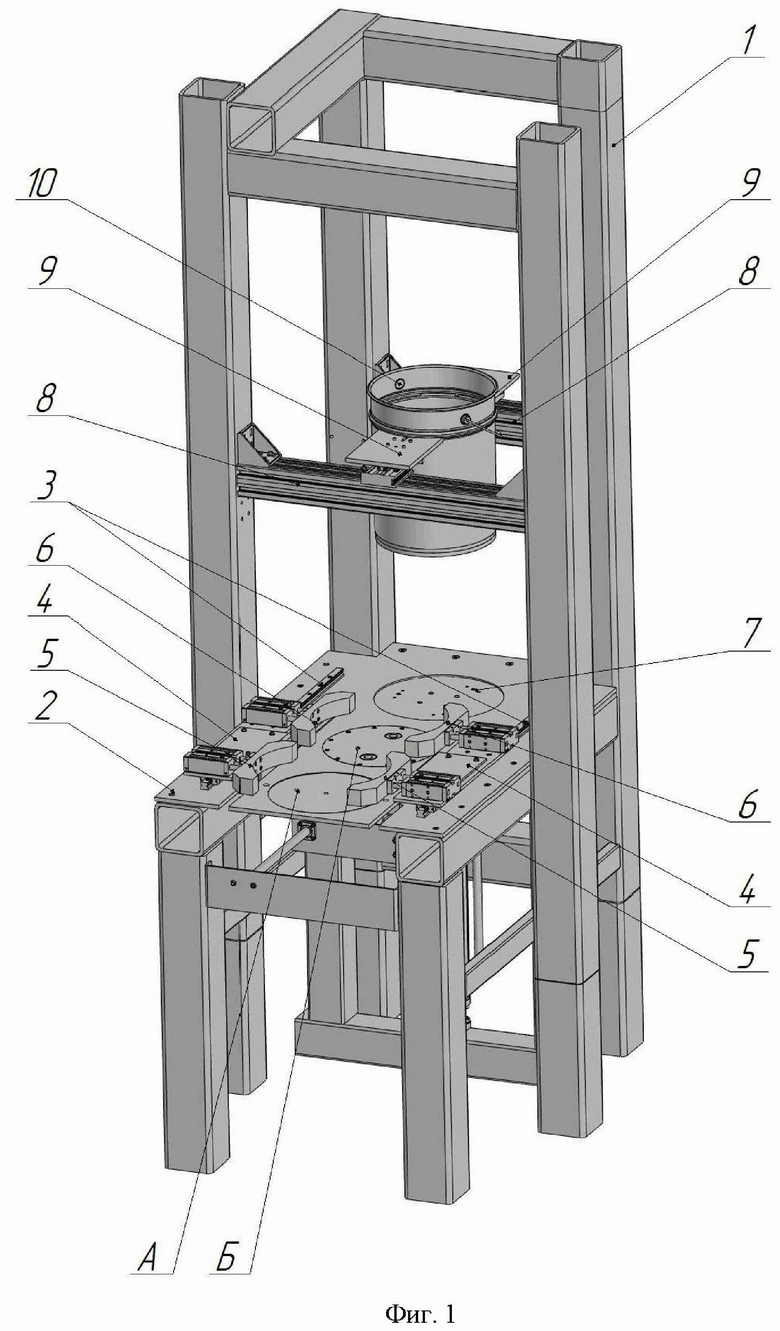

Сущность изобретения поясняется графическим материалом, где на фиг. 1 представлен общий вид стопировщика тонкостенных изделий в исходном положении, на фиг. 2 представлено рабочее положение стопировщика с уже сформированной стопой изделий.

Стопировщик тонкостенных изделий содержит раму 1 портального типа, жестко связанную с неподвижным столом 2. Неподвижный стол 2 представляет собой сварную конструкцию, состоящую из балок, например, квадратного сечения, и горизонтальной плиты, расположенной сверху. На горизонтальной плите неподвижного стола 2 жестко установлены две параллельных рельсовых направляющих 3, расположенных симметрично по обе стороны неподвижного стола 2. Рельсовые направляющие 3 необходимы для возвратно-поступательного движения по ним двух кареток 4, с установленными на каждой из них захватными устройствами передним 5 и задним 6, содержащими захваты. Захват переднего 5 захватного устройства жестко связан с захватом заднего 6 захватного устройства. Неподвижный стол 3 выполнен в виде пластины с проемом круглой формы. В проеме установлено подвижное днище 7, имеющее возможность возвратно-поступательного перемещения в вертикальном направлении. Исходным положением подвижного днища 7 является горизонтальная плоскость неподвижного стола 2, Над подвижным днищем 7 на противолежащих поперечных балках 8, жестко связанных с рамой 1, установлены прижимы 9 для захвата накапливаемых изделий 10 и удержания сформировавшейся стопы. Контактная часть прижимов 9 выполнена в соответствии с геометрией наружной поверхности зажимаемого изделия 10.

Стопировщик тонкостенных изделий работает следующим образом.

В исходном положении захваты переднего 5 захватного устройства находятся в позиции А, а захваты заднего 6 захватного устройства - в позиции Б. При этом в позицию Б предварительно подаётся изделие 10. Следующее изделие поступает в позицию А с конвейера технологической линии (на фиг. 1 и фиг. 2 не показан), и в момент его установки начинается цикл работы стопировщика. В это же время система управления даёт команду на зажим изделия. Захваты переднего 5 и заднего 6 захватных устройств синхронно смыкаются, зажимая в каждом из них изделия 10 на позициях А и Б.

После зажима изделий 10 из системы управления поступает команда на перемещение кареток 4 с захватными устройствами 5 и 6 по рельсовым направляющим 3 в горизонтальной плоскости в направлении подвижного днища 7.

По достижению конечной позиции, когда первое изделие 10, удерживаемое передним захватным устройством 5, устанавливается на подвижное днище 7, а второе изделие 10 соответственно перемещается из позиции А в позицию Б. Далее поступает команда на разжим захватных устройств 5 и 6.

После разжима захватных устройств 5 и 6 из системы управления поступает команда на подъем подвижного днища 7. Подвижное днище 7 с изделием 10 поднимается к прижимам 9, например, с помощью гидроцилиндра (на фиг. 1 и фиг. 2 не показан), связанного с подвижным днищем. В это же время поступает команда на возврат захватных устройств 5 и 6 в исходное положение в позиции А и Б соответственно. Поперечные балки 8 рамы 1 служащие для закрепления на них прижимов 9, остаются неподвижными при рабочем цикле стопировщика.

Далее через временной промежуток, после начала подъема подвижного днища 7, из системы управления подается команда на перемещение прижимов 9 в горизонтальной плоскости до полного их раскрытия. Временной промежуток определяется с учетом известных величин: высоты изделия 10 и скорости перемещения подвижного днища 7. Например, в конкретном случае при высоте изделия 0,4 м и скорости подъема подвижного днища 0,2 м/с, временной промежуток составляет 2 с.

Прижимы 9 перемещаются в горизонтальной плоскости до полного раскрытия, и подвижное днище 7 с изделием 10 перемещается на высоту изделия. По достижению этой высоты прижимы 9 перемещаются в рабочее положение до контакта с наружной поверхностью изделия 10 и удерживают его за буртик (реборду).

Затем подвижное днище 7 опускается вниз в исходное положение и цикл повторяется сначала по приходу нового изделия 10 в позицию А.

В процессе дальнейшего стопирования стопа будет удерживаться за буртик нижнего в стопе изделия 10. При раскрытии прижимов 9 и подъеме подвижного днища 7 с изделием 10 сформировавшаяся до этого стопа будет под действием собственной силы тяжести перемещаться вниз на подвижное днище 7 со стопируемым в этот момент изделием 10.

При накоплении необходимого для заданной производительности технологической линии количества стопируемых изделий стопа снимается со стопировщика через открытую часть с помощью робота-манипулятора (на фиг. 1 и фиг.2 не показан) и далее отправляется на следующий этап упаковки.

При стопировании количество накапливаемых изделий в стопе не ограничено по высоте, что значительно расширяет технологические возможности стопировщика.

Захваты захватных устройств могут также выполняться съемными. Если необходимо стопировать изделия другой формы и размеров, то достаточно установить захваты подходящей геометрической формы наружной поверхности изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННЫЙ СКЛАД ШТУЧНЫХ ГРУЗОВ | 1973 |

|

SU371132A1 |

| АГРЕГАТ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1999 |

|

RU2150377C1 |

| АГРЕГАТ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛУСУХИХ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 2004 |

|

RU2257999C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ИЗДЕЛИЙ В СТОПУ | 1970 |

|

SU262704A1 |

| АГРЕГАТ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1999 |

|

RU2149753C1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ Д.К.СЕМЕНОВА | 1998 |

|

RU2135353C1 |

| Устройство для сортировки и укладки в стопу полосового материала | 1983 |

|

SU1199370A1 |

| Линия горячей штамповки | 1989 |

|

SU1707466A1 |

| АГРЕГАТ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛУСУХИХ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 2005 |

|

RU2280557C1 |

| Устройство для укладки плоских изделий в стопу | 1989 |

|

SU1715694A1 |

Изобретение относится к устройствам автоматизации упаковочного оборудования. Стопировщик тонкостенных изделий содержит раму портального типа и жестко связанный с ней стол, захватные устройства. В проеме стола расположено подвижное днище. Днище выполнено с возможностью возвратно-поступательного перемещения в вертикальной плоскости. Захватные устройства выполнены с возможностью возвратно-поступательного движения в горизонтальной плоскости. На столе, снабженном горизонтальной плитой, жестко установлены две параллельные рельсовые направляющие. На каждой направляющей размещена каретка с возможностью перемещения по направляющим. Каретка снабжена передним и задним захватными устройствами, содержащими захваты. Над подвижным днищем на противолежащих поперечных балках, жестко связанных с рамой, закреплены прижимы с возможностью возвратно-поступательного движения в горизонтальной плоскости. Контактная часть прижимов выполнена в соответствии с геометрией наружной поверхности зажимаемого изделия. Достигается расширение технологических возможностей за счет увеличения количества стопируемых изделий. 2 ил.

Стопировщик тонкостенных изделий, содержащий раму портального типа и жестко связанный с ней стол, в проеме которого расположено подвижное днище, выполненное с возможностью возвратно-поступательного перемещения в вертикальной плоскости, захватные устройства, выполненные с возможностью возвратно-поступательного движения в горизонтальной плоскости, отличающийся тем, что на столе, снабженном горизонтальной плитой, жестко установлены две параллельные рельсовые направляющие, на каждой из которых размещена каретка с возможностью перемещения по направляющим, снабженная передним и задним захватными устройствами, содержащими захваты, при этом над подвижным днищем на противолежащих поперечных балках, жестко связанных с рамой, закреплены прижимы с возможностью возвратно-поступательного движения в горизонтальной плоскости, контактная часть которых выполнена в соответствии с геометрией наружной поверхности зажимаемого изделия.

| Аппарат для электронаркоза животных | 1961 |

|

SU148156A1 |

| Устройство для накопления изделий | 1986 |

|

SU1491786A1 |

| Устройство для стопирования изделий | 1988 |

|

SU1564080A1 |

| CN 108545250 A, 18.09.2018 | |||

| ПОЛУАВТОМАТ ДЛЯ ГИБКИ ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2429931C1 |

Авторы

Даты

2023-07-04—Публикация

2023-03-27—Подача