Изобретение относится к способам и устройствам для упаковывания изделий или материалов, а именно для разматывания и протягивания в дискретном режиме различных ленточных материалов, в частности, упаковочных материалов в фасовочно-упаковочном оборудовании [B65B 1/00, B65B 1/02].

Из уровня техники известно УСТРОЙСТВО ДЛЯ ВЫРАВНИВАНИЯ ТЕРМОСВАРИВАЕМЫХ КРЫШЕК НА ОТВЕТНЫХ ЕМКОСТЯХ, ЗАПОЛНЕННЫХ ПРОДУКТОМ [US4018028 (А), опубл.: 19.04.1977], содержащее транспортер для перемещения корпусного и покровного материалов на фиксированный шаг, узел термосваривания обоих материалов с системой управления и оптический датчик, служащий для определения положения покровного материала относительно корпусного по метке, нанесенной на покровный материал.

В указанных устройстве смещение покровного материала относительно корпусного ведут путем его растяжения в направлении уменьшения рассогласования, вследствие чего устройство сложно по конструкции, поскольку содержит специальный механизм для пластической деформации покровного материала. Очевидно, что способ и устройство могут быть использованы только для покровных материалов, допускающих пластическую деформацию (например, фольга). Покровные материалы, не обладающие этим свойством, в частности, такой материал, как микспап, не могут быть использованы.

Также известно УСТРОЙСТВО КОРРЕКЦИИ ОТНОСИТЕЛЬНОГО ПОЛОЖЕНИЯ КОРПУСНОГО И ПОКРОВНОГО МАТЕРИАЛОВ В АВТОМАТИЧЕСКИХ УПАКОВОЧНЫХ МАШИНАХ [RU 2256590 C2, опубл.: 20.07.2005], содержащее транспортер для перемещения корпусного и покровного материалов на фиксированный шаг, узел термосваривания обоих материалов с системой управления и оптический датчик, служащий для определения положения покровного материала относительно корпусного по метке, нанесенной на покровный материал, отличающееся тем, что система управления узлом термосваривания связана с таймером с переменными уставками времени, однозначно связанными со значениями выходных сигналов оптического датчика и служащими для определения времени выдержки корпусного и покровного материалов при термосваривании, а фиксированный шаг S перемещения транспортера устанавливают из условия St0<S<St1, где St0 и St1 - расстояние между соседними метками на покровном материале после термосварки с временем выдержки соответственно t0 и t1.

К недостаткам этого устройства следует отнести сложность конструкции, связанной с обеспечением заданной скорости протягивания упаковочного материала при переменной инерционной нагрузке. Применение регулируемого привода не только усложняет конструкцию, но и приводит к увеличению энергетических затрат.

Уменьшение энергетических затрат обеспечивается в МЕХАТРОННОМ УСТРОЙСТВЕ ДЛЯ РАЗМОТКИ И ПРОТЯГИВАНИЯ ЛЕНТОЧНЫХ МАТЕРИАЛОВ В ДИСКРЕТНОМ РЕЖИМЕ [Исследование мехатронного устройства для размотки и протягивания рулонных материалов в дискретном режиме, В.Л. Жавнер, Вэнь Чжао, Лун У. Изв. ВУЗОВ ПРИБОРОСТРОЕНИЕ, 2020, Т.63, №4. С.322-329], выбранном в качестве прототипа описываемого технического решения, в котором помимо типовых узлов, перед узлом складывания пакета установлены вертикальные направляющие, в которых перемещается натяжной ролик небольшой массы, вдоль направляющих установлены датчики положения, определяющие положение оси натяжного ролика; пока ось натяжного ролика расположена ниже верхнего датчика, инерционная нагрузка определяется массой натяжного ролика и приведённой массой к выходному звену привода, от элементов, расположенных между натяжным роликом и выходным звеном привода, при достижении натяжным роликом крайнего верхнего положения инерционная нагрузка увеличивается на величину приведённой текущей массы рулона. При достижении натяжным роликом крайнего верхнего положения инерционная нагрузка увеличивается на величину приведённой текущей массы рулона, при этом масса рулона постоянно изменяется и приводит к провисанию ленты. Когда лента имеет небольшой провис, раскрутка бобины начинается через некоторое время после начала работы привода протягивания упаковочной ленты в фасовочно-упаковочном оборудовании, каретка разгоняется в режиме отсутствия переменной нагрузки и к концу ее хода возрастает нагрузка, так как происходит натяг ленты. В момент наибольшего провисания ленты длина ленты между точкой её сбегания с бобины и точкой входа в формирователь пакета больше наикратчайшего расстояния между этими точками на величину, превышающую рабочий ход каретки. В этом случае переменная нагрузка отсутствует и привод работает как в режиме холостого хода.

В приведенном прототипе инерционная нагрузка возникает и изменяется по случайному закону, так как во время работы возникают ситуации, когда провисание упаковочной ленты обеспечивает отсутствие и инерционной нагрузки от момента инерции рулона при его разгоне.

Основной технической проблемой прототипа является необходимость вмешательства в управление приводом и регулировки натяжения ленты во время расходования рулона из-за постоянного изменения инерционной нагрузки, связанного с изменением массы рулона. Отсутствие вмешательства приводит к частым разрывам упаковочного материала, что существенно сказывается на безотказности и, как следствие, на надежности линии.

Основной задачей изобретения является устранение недостатков прототипа.

Техническим результатом изобретения является повышение надежности работы линии по формированию упаковочного материала.

Указанный технический результат достигается за счет того, что способ разматывания и протягивания ленты упаковочного материала, отличающийся тем, что для натяжения ленты и обеспечения постоянной инерционной нагрузки на узел захвата и протягивания упаковочного материала осуществляют принудительное воздействие на натяжной ролик, обеспечивая тем самым дальнейшее сбегание ленты с рулона, освобождение натяжного ролика и натяжение ленты на выходе с рулона за счет собственной силы тяжести натяжного ролика.

В частности, при принудительном воздействии на натяжной ролик обеспечивают его скольжение с помощью роликов.

В частности, управление принудительным воздействием осуществляют с блока управления.

Указанный технический результат достигается за счет того, что устройство для разматывания и протягивания рулонного материала характеризующееся тем, что содержит узел установки рулона, рулон с ленточным материалом, ролики, формирователь пакетов, цилиндр протягивания и узел захвата и протягивания упаковочного материала, отличающийся тем, что для натяжения ленты при разматывании рулона над натяжным роликом на собственной оси вращения снабженной элементом линейного перемещения оси смонтированы скользящие ролики, выполненные с возможностью принудительного воздействия на натяжной ролик при перемещении оси вращения элементом линейного перемещения.

В частности, элемент линейного перемещения оси вращения натяжных роликов выполнен в виде пневматического цилиндра.

В частности, ось вращения натяжного ролика снабжена датчиком положения оси.

Краткое описание чертежей.

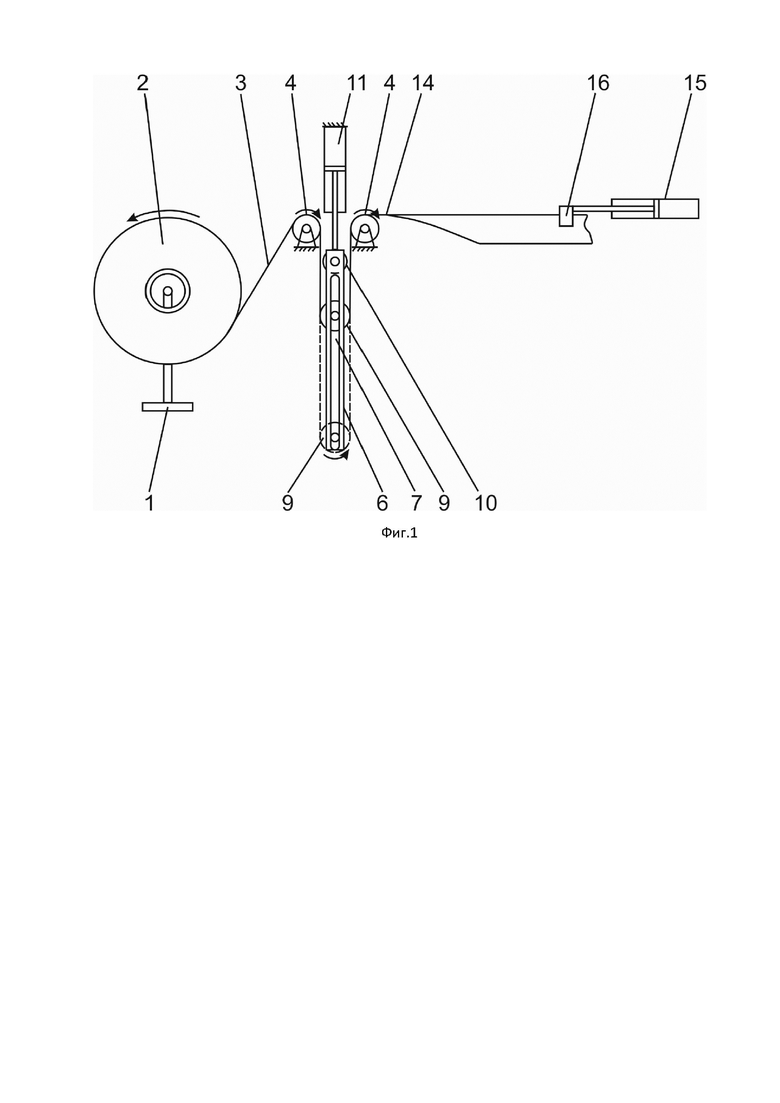

На фиг.1 показан вид сбоку устройства для разматывания и протягивания рулонного материала.

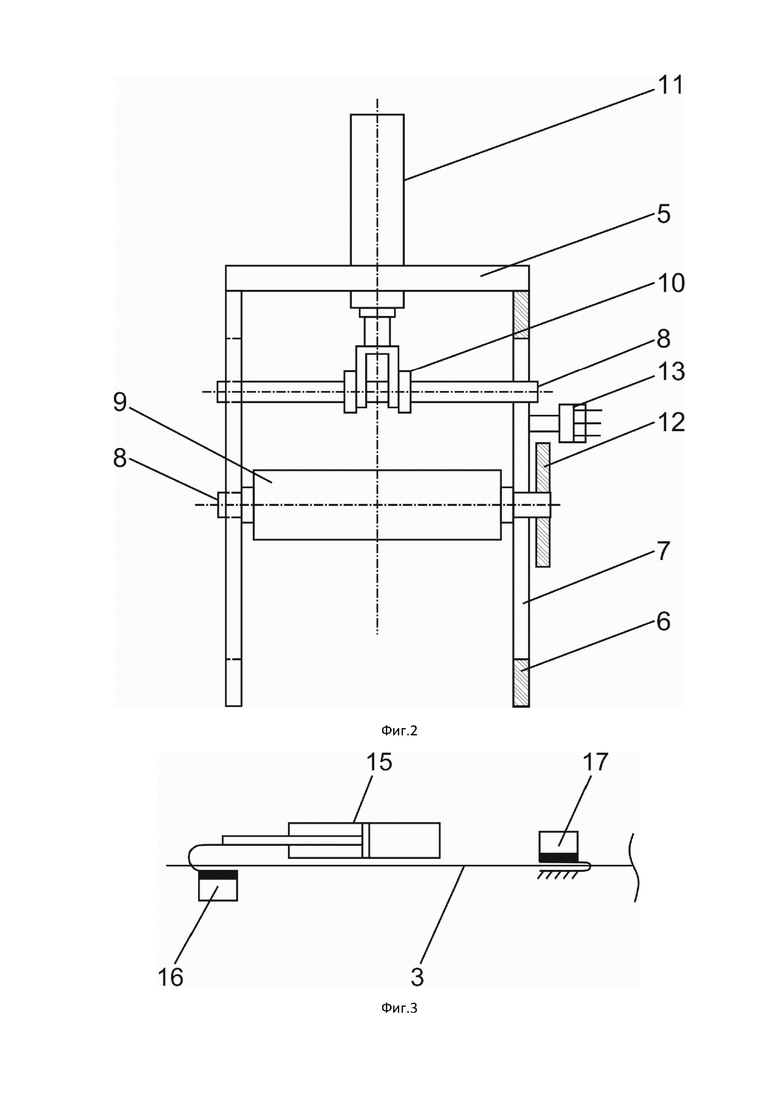

На фиг.2 показан вид спереди механизма для натяжения ленты.

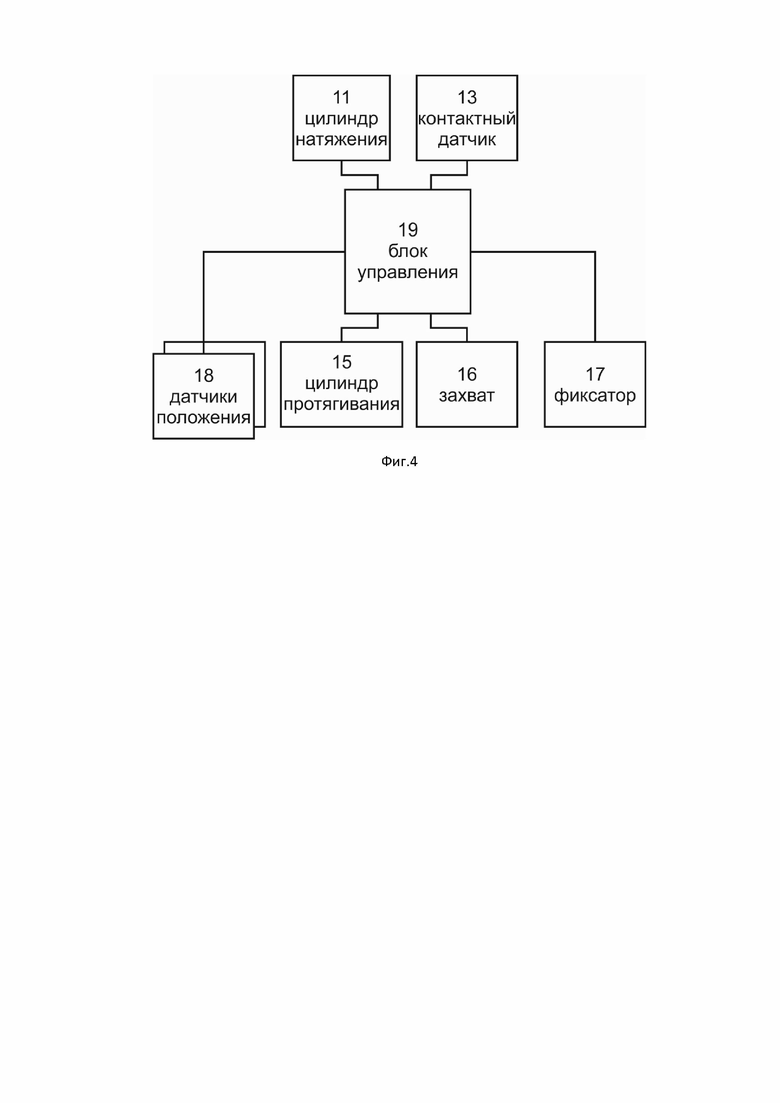

На фиг.3 показан вид сверху узла захвата упаковочного материала.

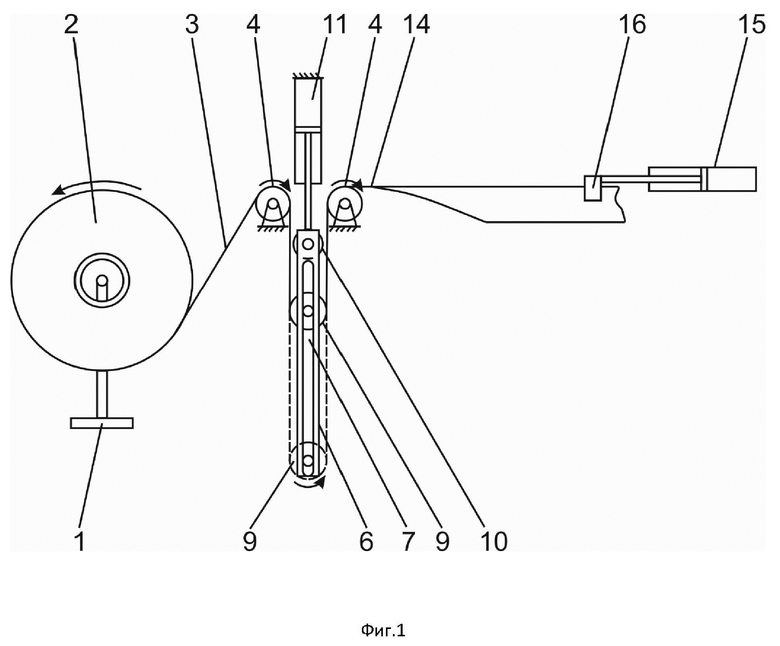

На фиг.4 показана схема управления устройства для разматывания и протягивания рулонного материала.

На фигурах обозначено: 1 – узел установки рулона, 2 – рулон, 3 – лента, 4 – отклоняющие ролики, 5 – горизонтальная перемычка, 6 – вертикальные направляющие, 6 – горизонтальная перемычка, 7 – прорези, 8 – оси вращения, 9 - натяжной ролик, 10 – скользящие ролики, 11 – цилиндр натяжения, 12 – контактная пластина, 13 – контактный датчик, 14 – формирователь пакетов, 15 – цилиндр протягивания, 16 – захват, 17 – фиксатор, 18 – датчики положения, 19 – блок управления.

Осуществление изобретения.

Устройство для разматывания и протягивания рулонного материала содержит узел установки рулона 1 (см.Фиг.1), на котором установлен рулон 2 с ленточным упаковочным материалом. Вдоль линии протягивания ленты 3 упаковочного материала смонтированы отклоняющие ролики 4, выполненные опорными. Между отклоняющими роликами 4 смонтирован механизм натяжения ленты 3, содержащий пару соединенных между собой, например, горизонтальной перемычкой 5 (см.Фиг.2), параллельных вертикальных направляющих 6. В упомянутых направляющих 6 выполнены прорези 7, при этом упомянутые прорези выполнены с возможностью движения вдоль них оси вращения 8 с натяжным роликом 9.

Новым является то, что над натяжным роликом 9 в прорезях 7 на другой оси вращения 8 смонтированы скользящие ролики 10. К оси вращения 8 скользящих роликов 10 смонтировано выходное звено цилиндра натяжения 11, при этом упомянутый цилиндр 11 выполнен пневматическим. На одном из торцов оси вращения 8 натяжного ролика 9 с наружной стороны одной из вертикальных направляющих 6 смонтирована контактная пластина 12, а на этой же направляющей 6 смонтирован контактный датчик 13.

За отклоняющими роликами 4 смонтирован формирователь пакетов 14 и узел захвата и протягивания упаковочного материала.

Узел захвата и протягивания упаковочного материала содержит цилиндр протягивания 15, выполненный пневматическим, захват 16 и фиксатор 17 упаковочного материала (см.Фиг.3). Цилиндр протягивания 15 снабжен датчиками положения 18 (см.Фиг.4) штока упомянутого цилиндра 15.

Цилиндр натяжения 11, контактный датчик 13, цилиндр протягивания 15, захват 16, фиксатор 17 и датчики положения 18 подключены к блоку управления 19.

Устройство для разматывания и протягивания упаковочного материала работает следующим образом.

Пусть в начальном положении натяжной ролик 9 находится в нижней части прорезей 7 вертикальных направляющих 6. Как правило, это имеет место при первоначальном пуске, после установки рулона 2 и протягивания ленты 3 упаковочного материала вдоль технологического тракта фасовочно-упаковочного автомата. В начальном положении шток цилиндра протягивания 15 узла захвата упаковочного материала находится в левом крайнем положении и в губках захвата 16 зажат упаковочный материал. При пуске в работу шток цилиндра протягивания 15 вместе с захватом 16 двигается вправо и протягивает упаковочный материал вдоль технологического тракта. Во время движения штока цилиндра протягивания 15 вправо направляющий ролик 9 поднимается в прорезях 7 вертикальных направляющих 6 на высоту, равную половине рабочего хода штока цилиндра протягивания 15, а рулон 2 с лентой 3 остается неподвижным. Для обратного движения штока цилиндра протягивания 15 с блока управления 19 подают сигнал на фиксатор 17 и отключают захват 16. После возврата штока цилиндра протягивания 15 в крайнее левое положение срабатывает датчик положения 18 штока упомянутого цилиндра протягивания 15 и осуществляют дозирование материалов в сформированный упаковочный материал. По окончании дозирования с блока управления 19 подают сигнал на перемещение штока цилиндра протягивания 15 вправо.

Через несколько циклов протягивания упаковочного материала натяжной ролик 9 поднимается вверх, контактная пластина 12 входит в область срабатывания контактного датчика 13, откуда в систему управления подаётся сигнал, что натяжной ролик 9 находится в верхней части прорезей 7 вертикальных направляющих 6.

Когда шток цилиндра протягивания 15 будет находиться в крайнем правом положении в блок управления 19 подают соответствующий сигнал с датчика положения 18.

При получении блоком управления 19 сигналов с двух датчиков - контактного датчика 13, свидетельствующего о крайнем верхнем положении натяжного ролика 9 и датчика положения 18, свидетельствующего о крайнем правом положении штока цилиндра протягивания 15, из блока управления 19 подают сигнал на движение штока цилиндра натяжения 11 вниз. Ось вращения 8 со скользящими роликами 10 движется в прорезях 7 вертикальных направляющих 6 вниз и скользящие ролики 10 при касании с натяжным роликом 9 воздействуют на него, опуская его вниз по прорезям, при этом происходит натяжение ленты 3 и разматывание рулона 2 без изменения инерционной нагрузки на узел захвата и протягивания упаковочного материала.

Разматывание рулона 2 происходит одновременно с процессом дозирования. По окончании дозирования подают два сигнала - один на движение цилиндра протягивания 15 вправо, второй на втягивание штока цилиндра натяжения 11 и движение скользящих роликов 10 вверх. На этом цикл работы устройства для разматывания рулона заканчивается, но свободный выбег рулона 2 продолжается некоторое время.

Так как рулон 2 имеет запас кинетической энергии, то его вращение продолжается до тех пор, пока работа сил трения не будет равна этой кинетической энергии. Длина сматываемого упаковочного материала, как правило, больше рабочего хода штока цилиндра натяжения 11 и натяжной ролик 9 на оси вращения 8 за счет собственной силы тяжести опускается по прорезям 7 вертикальных направляющих 6 вниз, натягивая ленту 3, при этом контактная пластина 12 выходит из области срабатывания контактного датчика 13 и он отключается. Далее работу устройства для разматывания и протягивания рулона осуществляют также, как и при первоначальном пуске.

Технический результат - повышение надежности работы линии по формированию упаковочного материала достигается путем обеспечения постоянной инерционной нагрузки на узел захвата и протягивания упаковочного материала за счет управляемого с блока управления 19 разматывания рулона 2, принудительного воздействия цилиндром натяжения 11 на натяжной ролик 9, синхронизированным с процессами протягивания упаковочного материала и дозирования в сформированные пакеты материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО РАЗМАТЫВАНИЯ И ПРОТЯГИВАНИЯ РУЛОННОГО МАТЕРИАЛА | 2022 |

|

RU2790182C1 |

| УСТАНОВКА ДЛЯ ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2021 |

|

RU2767102C1 |

| СПОСОБ ФОРМОВАНИЯ УПАКОВОЧНОГО МАТЕРИАЛА | 2020 |

|

RU2741139C1 |

| СПОСОБ КОРРЕКЦИИ ОТНОСИТЕЛЬНОГО ПОЛОЖЕНИЯ КОРПУСНОГО И ПОКРОВНОГО МАТЕРИАЛОВ В АВТОМАТИЧЕСКИХ УПАКОВОЧНЫХ МАШИНАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2256590C2 |

| Устройство для формирования мотков ленточного материала | 1984 |

|

SU1175843A1 |

| МЕХАТРОННЫЙ ПРУЖИННЫЙ ПРИВОД | 2020 |

|

RU2742446C1 |

| ПАССИВНАЯ СИСТЕМА НАТЯЖЕНИЯ ДЛЯ УПРАВЛЕНИЯ РАЗМАТЫВАНИЕМ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2016 |

|

RU2719038C2 |

| Устройство для размотки ленточного материала | 1988 |

|

SU1623564A3 |

| ПРУЖИННЫЙ ПРИВОД ГЛУБИННОГО СКВАЖИННОГО НАСОСА | 2021 |

|

RU2777174C1 |

| Устройство для изготовления, наполнения продуктом и запечатывания пакетов из термосклеивающейся пленки | 1988 |

|

SU1570944A1 |

Изобретение относится к способам и устройствам для упаковки изделий или материалов, а именно для размотки и протягивания в дискретном режиме различных ленточных материалов, в частности упаковочных материалов в фасовочно-упаковочном оборудовании. Способ разматывания и протягивания ленты упаковочного материала, заключается в том, что для натяжения ленты и обеспечения постоянной инерционной нагрузки на узел захвата и протягивания упаковочного материала осуществляют принудительное воздействие на натяжной ролик, обеспечивая тем самым дальнейшее сбегание ленты с рулона, освобождение натяжного ролика и натяжение ленты на выходе с рулона за счет собственной силы тяжести натяжного ролика. Технический результат заключается в повышении надежности работы линии по формированию упаковочного материала. 2 н. и 4 з.п. ф-лы, 4 ил.

1. Способ разматывания и протягивания ленты упаковочного материала, отличающийся тем, что для натяжения ленты и обеспечения постоянной инерционной нагрузки на узел захвата и протягивания упаковочного материала осуществляют принудительное воздействие на натяжной ролик, обеспечивая тем самым дальнейшее сбегание ленты с рулона, освобождение натяжного ролика и натяжение ленты на выходе с рулона за счет собственной силы тяжести натяжного ролика.

2. Способ по п.1, отличающийся тем, что при принудительном воздействии на натяжной ролик обеспечивают его скольжение с помощью роликов.

3. Способ по п.1, отличающийся тем, что управление принудительным воздействием осуществляют с блока управления.

4. Устройство для разматывания и протягивания рулонного материала, характеризующийся тем, что содержит узел установки рулона, рулон с ленточным материалом, ролики, формирователь пакетов, цилиндр протягивания и узел захвата и протягивания упаковочного материала, отличающийся тем, что для натяжения ленты при разматывании рулона над натяжным роликом на собственной оси вращения, снабженной элементом линейного перемещения оси, смонтированы скользящие ролики, выполненные с возможностью принудительного воздействия на натяжной ролик при перемещении оси вращения элементом линейного перемещения.

5. Устройство по п.4, отличающееся тем, что элемент линейного перемещения оси вращения натяжных роликов выполнен в виде пневматического цилиндра.

6. Устройство по п.4, отличающееся тем, что ось вращения натяжного ролика снабжена датчиком положения оси.

| CN 104944192 A, 30.09.2015 | |||

| CN 210176151 U, 24.03.2020 | |||

| CN 210236577 U, 03.04.2020 | |||

| CN 206704655 U, 05.12.2017. |

Авторы

Даты

2021-08-18—Публикация

2021-03-26—Подача