Изобретение относится к черной металлургии, к области электротермической техники, а именно к устройствам плазменно-дуговых сталеплавильных печей.

Известна конструкция плавильного плазмотрона, состоящего из водоохлаждаемого корпуса, каналов для подачи плазмообразующего газа, электрической изоляции, электрической сети, вольфрамового электрода-катода, электрододержателя, водоохлаждаемого сопла (Григорьев В.П., Нечкин Ю.М., Егоров А.В., Никольский Л.Е. Конструкции и проектирование агрегатов сталеплавильного производства. Учебник для вузов. - М.: МИСИС, 1995 г., стр.275-276).

Недостатком данной конструкции является заглубление катода в сопло, приводящее к двойному дугообразованию-горению дуги одновременно между катодом и соплом и между соплом и металлом - прогару сопла и выходу плазмотрона из строя.

Прототипом изобретения является конструкция плазмотрона, состоящего из водоохлаждаемого корпуса, каналов для подачи плазмообразующего газа, расположенных параллельно оси плазмотрона и соединенных с водоохлаждаемым соплом, электрической изоляции, электрической сети, вольфрамового электрода-катода, электрододержателя, вертикально расположенного водоохлаждаемого сопла (Бортничук Н.И., Крутянский М.М. Плазменно-дуговые плавильные печи. - М.: Энергоиздат, 1981 г., стр.6-17).

Недостатками этого плазмотрона являются повышенные потери мощности на излучение дуги в окружающее пространство из-за наличия только одной вертикально горящей дуги, имеющей малую полезную мощность, усваиваемую горизонтально расположенным металлом, так как при нагреве и плавлении металла одной длинной вертикально горящей дугой потери мощности растут пропорционально длине дуги и удалению ее оси от поверхности металла, что приводит к дополнительному расходу электроэнергии, снижению производительности нагрева и плавления металла.

Задачей изобретения является разработка новой конструкции плазмотрона.

Техническим результатом изобретения является повышение полезной мощности дуг, излучаемой ими на металл, уменьшение расхода электроэнергии.

Решение поставленной задачи и указанный технический результат достигаются тем, что плавильный плазмотрон включает водоохлаждаемый корпус, каналы для подачи плазмообразующего газа, расположенные параллельно оси плазмотрона и соединенные с вертикально расположенным водоохлаждаемым соплом, электрическую изоляцию, электрическую сеть, вольфрамовый электрод-катод, электрододержатель. Согласно изобретению устройство дополнительно снабжено вторым каналом для подачи плазмообразующего газа с соплом, причем сопла установлены симметрично относительно вертикальной оси плазмотрона и под углом 30-35° к вертикальной оси электрододержателя.

Оснащение устройства дополнительным каналом для подачи плазмообразующего газа и вторым соплом, установленным симметрично относительно оси плазмотрона и под углом 30-35° к вертикальной оси электрододержателя, позволяет создать две короткие дуги, наклоненные, приближенные к поверхности металла, что обеспечивает снижение расхода электроэнергии, повышение производительности нагрева и плавления металла.

Расположение сопел и соосных с ним дуг плазмотрона под углом 30-35° к вертикальной оси электрододержателя приближает дуги к поверхности металла, увеличивает их излучение, полезный тепловой поток на металл и уменьшает излучение, потери теплового потока в окружающее пространство.

При этом увеличение угла наклона сопла на величину более 35° к вертикальной оси электрододержателя приводит к приближению плазмотрона к поверхности металла и чрезмерному нагреву активной поверхности плазмотрона, уменьшение угла наклона сопла менее 30° вызывает рост потерь излучения дуг на стены и свод и уменьшение полезного излучения дуг на поверхность металла.

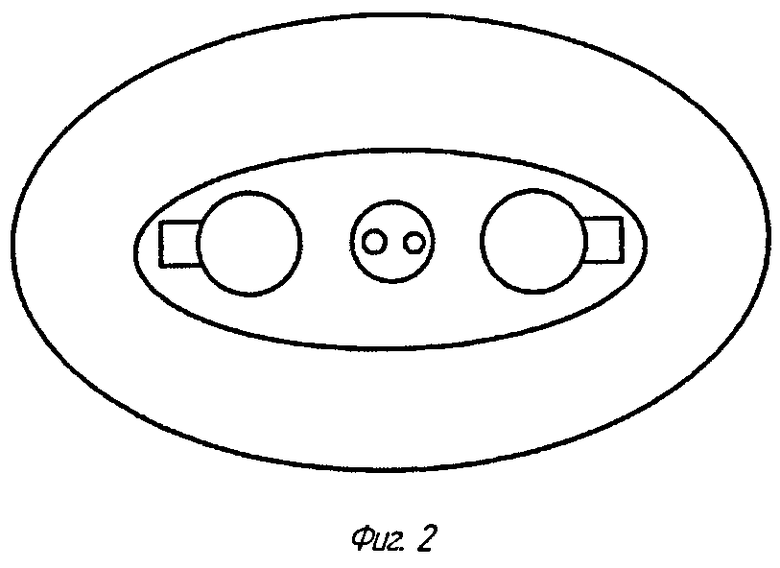

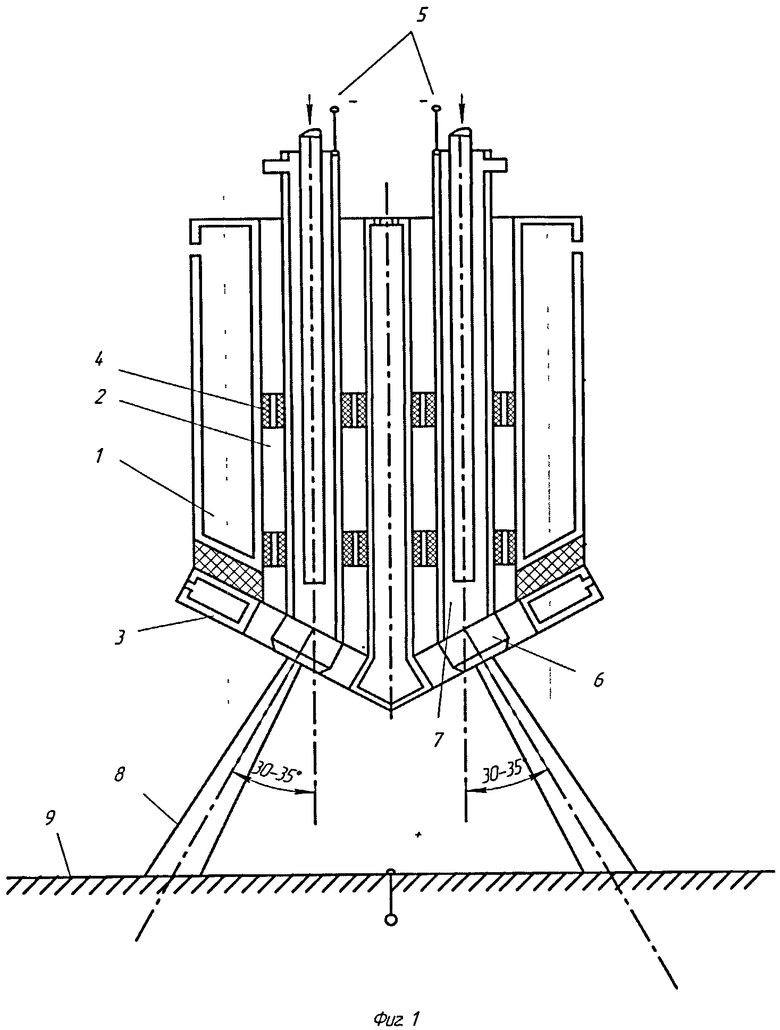

Устройство поясняется чертежами, где на фиг.1 представлен разрез плазмотрона, на фиг.2 - вид сверху.

Устройство выполнено следующим образом.

Плазмотрон постоянного тока состоит из водоохлаждаемого корпуса 1, каналов 2 для подачи плазмообразующего газа, расположенных параллельно оси плазмотрона и соединенных с водоохлаждаемыми соплами 3, электрической изоляции 4, электрической сети 5, вольфрамовых электродов-катодов 6, электрододержателей 7, сопел 3, установленных симметрично относительно оси плазмотрона под углом 30-35° к вертикальной оси электрододержателей 7. Экспериментально было установлено, что при расположении сопел 3 под углом 30-35° к вертикальной оси электрододержателей 7 доля излучения дуг 8 на металл 9 возрастает на 24% по сравнению с соосным расположением сопел 3 с вертикальной осью электрододержателей 7. При вертикальном расположении сопел 3, то есть соосном с вертикальной осью электрододержателей 7, поток излучения дуг на металл составляет 33% от общего потока излучения дуг. При расположении сопел 3 под углом 30-35° к вертикальной оси электрододержателей 7 поток излучения дуг на металл составляет 41% от общего потока излучения дуг, то есть возрастает на (41-33)/33=24%.

Устройство работает следующим образом.

Плазмотрон подключается к электрической сети 5, в каналы 2 подается плазмообразующий газ. Плазмотрон опускают к поверхности металла 9, между вольфрамовыми электродами-катодами 6, расположенными в соплах 3, и поверхностью металла 9, являющейся анодом, под углом 30-35° к вертикальной оси электрододержателей 7, зажигаются две дуги 8. После зажигания двух дуг 8 плазмотрон поднимают в рабочее положение, в котором он остается неподвижным до окончания нагрева или плавления металла 9, и дуги горят под углом 30-35° к вертикальной оси электродержателя 7 или под углом 55-60° к поверхности металла 9.

Коэффициент излучения дуг 8 на металл 9, наклоненных под углом 55-60° к поверхности металла 9, составляет 0,41, то есть 41% мощности излучения дуг 8 полезно используется на нагрев и плавление металла 9, что приводит к большей скорости нагрева металла 9, к повышению производительности печи, как следствие, к сокращению расхода электроэнергии. Для сравнения при той же длине дуг 8, но их вертикальном расположении величина коэффициента излучения дуг 8 на металл 9 составляет 0,33. При нагреве и плавлении металла 9 одной вертикальной дугой 8 с выделяющейся в ней мощностью, равной мощности двух дуг 8, коэффициент излучения дуги 8 составляет всего 0,28, то есть только 28% мощности излучения дуг 8 полезно используется на нагрев и плавление металла 9.

В настоящее время изобретение находится на стадии технического предложения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМОХИМИЧЕСКОГО РАФИНИРОВАНИЯ МЕТАЛЛОВ В ВАКУУМЕ И ПЛАЗМОТРОН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2648615C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2001 |

|

RU2206964C1 |

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ В ГАРНИСАЖНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2346221C1 |

| Способ и система плазменной сварки плавящимся электродом | 2022 |

|

RU2792246C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМАТРОН | 1983 |

|

SU1098512A1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2016 |

|

RU2614533C1 |

| ПЛАЗМОТРОН | 2015 |

|

RU2584367C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2016 |

|

RU2646858C2 |

Изобретение относится к области электротермической техники, а именно к устройствам плазменно-дуговых сталеплавильных печей. Плавильный плазмотрон включает водоохлаждаемый корпус, каналы для подачи плазмообразующего газа, расположенные параллельно оси плазмотрона и соединенные с вертикально расположенным водоохлаждаемым соплом, электрическую изоляцию, электрическую сеть, вольфрамовый электрод-катод, электрододержатель. Плазмотрон дополнительно снабжен вторым каналом для подачи плазмообразующего газа с соплом, причем сопла установлены симметрично относительно вертикальной оси плазмотрона и под углом 30-35° к вертикальной оси электрододержателя. Технический результат - снижение расхода электроэнергии. 2 ил.

Плавильный плазмотрон, включающий водоохлаждаемый корпус, каналы для подачи плазмообразующего газа, расположенные параллельно оси плазмотрона и соединенные с вертикально расположенным водоохлаждаемым соплом, электрическую изоляцию, электрическую сеть, вольфрамовый электрод-катод, электрододержатель, отличающийся тем, что плазмотрон дополнительно снабжен вторым каналом для подачи плазмообразующего газа с соплом, причем сопла установлены симметрично относительно оси плазмотрона под углом 30-35° к вертикальной оси электрододержателя.

| БОРТНИЧУК Н.И | |||

| Плазменно-дуговые плавильные печи, Москва, Энергоиздат, 1981, стр.6-17 | |||

| SU 17561402A1 , 15.09.1992 | |||

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2001 |

|

RU2222121C2 |

| ДВУХСТРУЙНЫЙ ДУГОВОЙ ПЛАЗМАТРОН | 2011 |

|

RU2458489C1 |

| Способ регулирования процесса очистки растворителя от примесей | 1978 |

|

SU767129A1 |

| US 2011163075A1, 07.07.2011 | |||

Авторы

Даты

2014-07-27—Публикация

2013-02-13—Подача