Группа изобретений относится к пищевой промышленности, в частности к общественному питанию и масложировой промышленности, и может быть использована для промышленного производства майонеза и на предприятиях общественного питания.

Наиболее близкими к заявленным майонезу и способу его получения являются майонез «Провансаль», содержащий, масс.%:

а также способ получения майонеза, предусматривающий следующее.

Порошкообразные компоненты майонеза (яичный порошок, горчичный порошок, сухое обезжиренное молоко, сахар-песок) подают в соответствующие бункеры. Для приготовления майонезной пасты в смеситель вместимостью 1,5 м3 подают горячую воду температурой 90-100°C, затем горчичный порошок, после заваривания которого поступает вода температурой 35-40°C, дозированные сухое обезжиренное молоко, сахар-песок и сода пищевая. Смесь при 90-95°C интенсивно перемешивают при помощи двух рамных мешалок, вращающихся с частотой 70-80 об/мин. Смесь выдерживают 20-25 мин, охлаждают до 40-45°C и добавляют предварительно приготовленный при 40-45°C водный раствор яичного порошка. При перемешивании образуется однородная паста, которую охлаждают до 30-40°C и направляют в смеситель емкостью 2 м3. Сюда же направляют взвешенное количество растительного масла и предварительно приготовленный уксусно-солевой раствор. Перемешивают двумя рамными мешалками, вращающимися с частотой 60-80 об/мин с приготовлением грубой майонезной эмульсии, которую диспергируют в гомогенизаторе до получения тонкодисперсной эмульсии. Готовый майонез фасуют, закатывают и этикетируют. (Паронян В.Х. Технология жиров и жирозаменителей. - М.: ДеЛи принт, 2006, с.462-463, 467-470).

Основными эмульгаторами в рецептуре майонеза «Провансаль» являются яичный порошок, сухое обезжиренное молоко и белки горчицы. Однако яичный порошок богат холестерином, в связи с чем является источником микрофлоры, что представляет собой недостаток приведенной рецептуры. Способ получения майонеза слишком сложен и длителен.

Технической задачей группы изобретений является улучшение пищевой и биологической ценности майонеза, повышение стабилизирующего эффекта и улучшение качества готового продукта, упрощение технологии получения майонеза.

Поставленная техническая задача согласно первому объекту изобретения достигается тем, что способ получения майонеза предусматривает приготовление двух смесей, для одной из которых лейкозин, экстрагированный из муки зародышей пшеницы и взятый в количестве 11-12 масс.%, перемешивают с сухим обезжиренным молоком и горчичным порошком в течение 15-25 мин, а для приготовления второй смеси в воду температурой 50-70°C добавляют лимонную кислоту, пищевую соду, соль, сахар-песок и перемешивают в течение 15-25 мин, затем ко второй смеси добавляют первую смесь и перемешивают 20-40 мин при скорости 50-70 об/мин и температуре 50-70°C, после чего подогревают полученную смесь до температуры 85-95°C и по каплям дозируют нагретое до такой же температуры подсолнечное масло, перемешивают до получения однородной эмульсии и охлаждают до температуры 18-22°C с получением конечного продукта - майонеза.

Поставленная техническая задача согласно второму объекту изобретения достигается тем, что майонез получен указанным выше способом и изготовлен из исходных компонентов, взятых при следующем соотношении, масс.%:

Технический результат группы изобретений выражается в улучшении пищевой и биологической ценности майонеза, обладающего устойчивыми качественными характеристиками в процессе хранения, повышается устойчивость майонеза к расслоению, сохраняется стабильность эмульсии, упрощается технология получения майонеза.

Мука зародышей пшеницы богата белками, содержание которых составляет 25-37%. Одним из таких белков является водорастворимый белок лейкозин, экстрагированный из муки зародышей пшеницы, который использован в заявленном изобретении. Лейкозин обладает хорошими эмульгирующими свойствами (табл.1), содержит в своем составе все незаменимые аминокислоты (табл.2) и большинство витаминов группы В и С (табл.3). Эмульгирующая емкость (табл.1) показывает максимальное количество масла, способное связываться с лейкозином до образования стойкой эмульсии.

Заявляемый майонез «Белковый» готовят следующим способом.

Способ получения майонеза «Белковый» предусматривает приготовление двух смесей, для одной из которых лейкозин, экстрагированный из муки зародышей пшеницы и взятый в количестве 11-12 масс.%, перемешивают с сухим обезжиренным молоком и горчичным порошком при температуре 18-22°C в течение 15-25 мин. Для приготовления второй смеси в воду температурой 50-70°C добавляют лимонную кислоту, пищевую соду, соль, сахар-песок и перемешивают в отдельной емкости в течение 15-25 мин. Затем ко второй смеси добавляют первую смесь и перемешивают 20-40 мин при скорости 50-70 об/мин и температуре 50-70°C. После чего подогревают полученную смесь до температуры 85-95°C и по каплям в течение 12-18 мин дозируют нагретое до такой же температуры (85-95°C) подсолнечное масло. Перемешивают до получения однородной эмульсии и охлаждают до температуры 18-22°C с получением конечного продукта - майонеза. Майонез получен указанным выше способом и изготовлен из исходных компонентов, взятых при следующем соотношении, масс.%:

Лейкозин, экстрагированный из муки зародышей пшеницы, может быть получен следующим образом. Для экстрагирования белка лейкозина муку зародышей пшеницы помещали в стеклянную емкость и заливали дистиллированной водой, нагретой до температуры 25-40°C, в соотношении «мука-вода» 1:(7-10). Экстракцию проводили путем перемешивания муки с водой стеклянной палочкой и последующим отстаиванием в течение 1-1,5 часов. Водный раствор лейкозина отделяли от муки с помощью фильтрования через трехслойный марлевый фильтр. Отфильтрованный раствор лейкозина обрабатывали 3%-ной лимонной кислотой и давали отстояться в течение 1-1,5 ч, что обеспечивало более полное осаждение белка.

Выпавший таким образом осадок представлял собой белок лейкозин. Далее, надосадочную жидкость частично декантировали, а оставшуюся жидкость с осадком лейкозина пропускали через тройной марлевый фильтр. Остаток на фильтре высушивали в термостате при 28-32°C, перенеся его предварительно в чашки Петри, до полного испарения жидкости.

Группа изобретений поясняется следующими примерами.

Пример 1. Способ получения майонеза «Белковый» предусматривает приготовление двух смесей, для одной из которых лейкозин, экстрагированный из муки зародышей пшеницы, перемешивают с сухим обезжиренным молоком и горчичным порошком при температуре 20°C в течение 20 мин. Для приготовления второй смеси в воду температурой 60°C добавляют лимонную кислоту, пищевую соду, соль, сахар-песок и перемешивают в отдельной емкости в течение 20 мин. Затем ко второй смеси добавляют первую смесь и перемешивают 30 мин при скорости 60 об/мин и температуре 60°C. После чего подогревают полученную смесь до температуры 90°C и по каплям в течении 15 мин дозируют нагретое до такой же температуры (90°C) подсолнечное масло. Перемешивают до получения однородной эмульсии и охлаждают до температуры 20°C с получением конечного продукта - майонеза. Майонез получен указанным выше способом и изготовлен из исходных компонентов, взятых при следующем соотношении, масс.%:

Пример 2. Способ получения майонеза «Белковый» предусматривает приготовление двух смесей, для одной из которых лейкозин, экстрагированный из муки зародышей пшеницы, перемешивают с сухим обезжиренным молоком и горчичным порошком при температуре 18°C в течение 25 мин. Для приготовления второй смеси в воду температурой 50°C добавляют лимонную кислоту, пищевую соду, соль, сахар-песок и перемешивают в отдельной емкости в течение 25 мин. Затем ко второй смеси добавляют первую смесь и перемешивают 40 мин при скорости 70 об/мин и температуре 70°C. После чего подогревают полученную смесь до температуры 85°C и по каплям в течение 18 мин дозируют нагретое до такой же температуры (85°C) подсолнечное масло. Перемешивают до получения однородной эмульсии и охлаждают до температуры 18°C с получением конечного продукта - майонеза. Майонез получен указанным выше способом и изготовлен из исходных компонентов, взятых при следующем соотношении, масс.%:

Пример 3. Способ получения майонеза «Белковый» предусматривает приготовление двух смесей, для одной из которых лейкозин, экстрагированный из муки зародышей пшеницы, перемешивают с сухим обезжиренным молоком и горчичным порошком при температуре 22°C в течение 15 мин. Для приготовления второй смеси в воду температурой 70°C добавляют лимонную кислоту, пищевую соду, соль, сахар-песок и перемешивают в отдельной емкости в течение 15 мин. Затем ко второй смеси добавляют первую смесь и перемешивают 20 мин при скорости 50 об/мин и температуре 50°C. После чего подогревают полученную смесь до температуры 95°C и по каплям в течение 12 мин дозируют нагретое до такой же температуры (95°C) подсолнечное масло. Перемешивают до получения однородной эмульсии и охлаждают до температуры 22°C с получением конечного продукта - майонеза. Майонез получен указанным выше способом и изготовлен из исходных компонентов, взятых при следующем соотношении, масс.%:

Экспериментально установлено, что в заявленной группе изобретений оптимальным образом подобраны характеристики способа получения майонеза «Белковый», а также соотношение исходных компонентов, из которых изготовлен майонез «Белковый», что отражено нами в формуле изобретения. Все это в сочетании с содержанием лейкозина 11-12 масс.% позволяет получить конечный продукт с устойчивыми качественными характеристиками в процессе хранения, повышенной устойчивостью к расслоению, с сохранением стабильности эмульсии, упрощается технология получения майонеза.

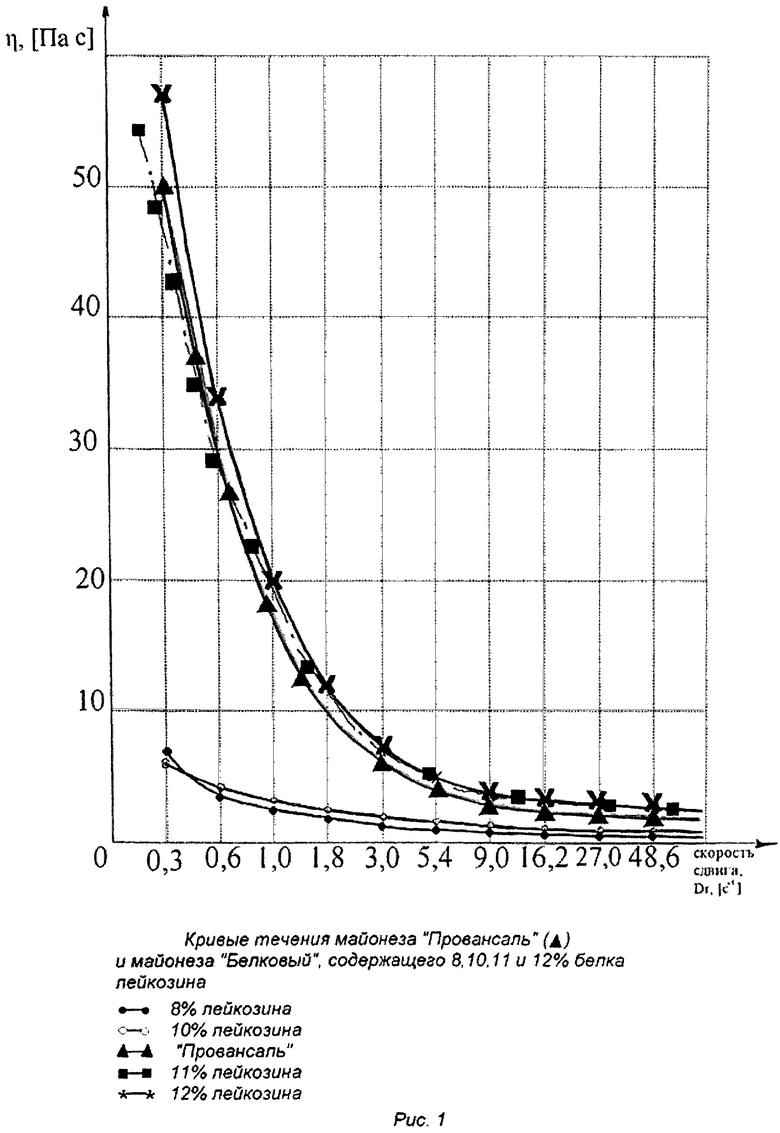

Влияние содержания лейкозина на структурно-реологические свойства майонеза «Белковый» изучали на ротационном вискозиметре «Реотест-2» при 20°C после термостатирования в течение 30 мин. Исследованию подвергались образцы майонеза с содержанием лейкозина 8, 10, 11 и 12 масс.%. В качестве контрольного образца использовали майонез «Провансаль».

Известно, что вещества, обладающие поверхностно-активными свойствами и выступающие в роли эмульгатора жироводных эмульсий при существенном росте их содержания в композиции, могут являться структурообразователями, т.е. существенно влиять (изменять) на вязкостные свойства майонеза. Лейкозин в количестве 0,4-2% в составе майонеза (RU 2251890, опубл. 20.05.2005 г.) способен образовывать лишь водную эмульсию вследствие образования адсорбционного слоя белковых молекул на поверхности капель подсолнечного масла. При содержании лейкозина в составе майонеза в количестве 8-10 масс.% он еще слабо проявляет свои структурообразующие свойства, а при концентрации лейкозина в составе майонеза 11-12% масс. (рис.1) такие свойства проявляются очень ярко и способствуют образованию предела текучести майонеза, что является его необходимым эксплуатационным свойством. При этом гидрофильность молекул лейкозина способствует структурообразованию майонеза.

Из рис.1 видно, что характер кривых течения майонезов «Белковый», содержащих 8 и 10 масс.% лейкозина, практически идентичен. В то же время кривые течения майонезов «Белковый», содержащих 11 и 12 масс.% лейкозина, значительно отличаются от двух предыдущих кривых и сопоставимы с кривой течения эталонного образца - майонеза «Провансаль».

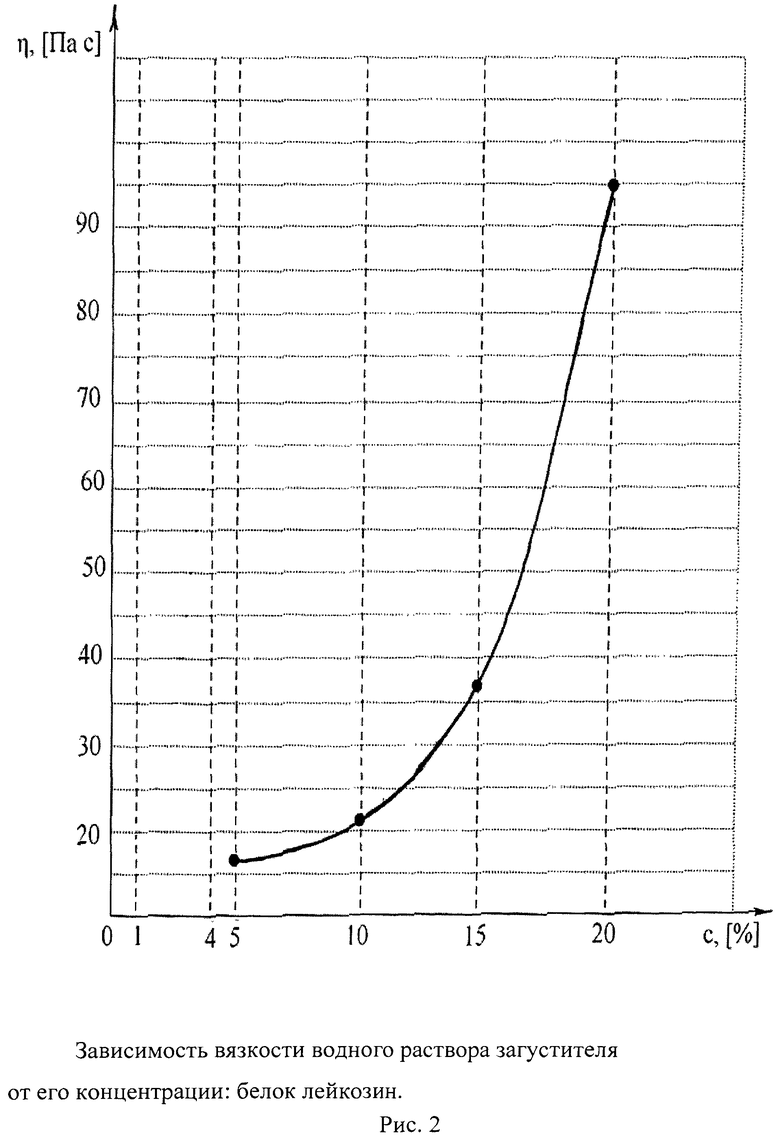

Этот факт можно объяснить результатами, приведенными на рис.2, где показано, что при содержании лейкозина более 10 масс.% вязкость его водных растворов начинает существенно возрастать.

Таким образом, очевидно, что в данном случае вязкость майонеза «Белковый» возрастает именно за счет содержания лейкозина. В связи с этим можно сделать вывод, что содержание лейкозина 11-12 масс.% является оптимальным с точки зрения вязкостных характеристик майонеза «Белковый» по сравнению с вязкостными характеристиками майонеза «Провансаль». Некоторые физико-химические показатели майонеза «Белковый» в сравнении с эталонными показателями майонеза «Провансаль» в процессе длительного хранения приведены в табл.4.

Из табл.4 следует, что майонез «Белковый» по показателям кислотности и стойкости в процессе длительного хранения при температуре от 18 до 20°C обладает устойчивыми качественными характеристиками и является более стабильной эмульсией.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАЙОНЕЗ | 2007 |

|

RU2348180C1 |

| ДИЕТИЧЕСКИЙ НИЗКОКАЛОРИЙНЫЙ МАЙОНЕЗ | 2004 |

|

RU2251919C2 |

| СПОСОБ ПРОИЗВОДСТВА ДЕСЕРТА В ВИДЕ СЛАДКОГО ВАНИЛЬНОГО СОУСА | 2012 |

|

RU2512155C1 |

| МАЙОНЕЗ "ПРОВАНСАЛЬ" | 1998 |

|

RU2135005C1 |

| СОУС МАЙОНЕЗНОГО ТИПА С ЛЬНЯНОЙ МУКОЙ "БУДЬ ЗДОРОВ" | 2013 |

|

RU2524076C1 |

| МАЙОНЕЗ НА ОСНОВЕ МОЛОЧНО-РАСТИТЕЛЬНОГО ЭКСТРАКТА | 2010 |

|

RU2447701C1 |

| ДИЕТИЧЕСКИЙ НИЗКОКАЛОРИЙНЫЙ МАЙОНЕЗ "ВИТАМОЛ" | 1999 |

|

RU2138971C1 |

| СОСТАВ КОМПОНЕНТОВ СОУСА МАЙОНЕЗ | 2000 |

|

RU2186505C2 |

| КОМПОЗИЦИЯ ДЛЯ МАЙОНЕЗА | 1999 |

|

RU2167547C1 |

| МАЙОНЕЗ | 2011 |

|

RU2462049C1 |

Группа изобретений относится к масложировой промышленности. При получении майонеза готовят две смеси. Для одной смеси лейкозин, экстрагированный из муки зародышей пшеницы и взятый в количестве 11-12 масс.%, перемешивают с сухим обезжиренным молоком и горчичным порошком в течение 15-25 мин. Для приготовления второй смеси в воду температурой 50-70°C добавляют лимонную кислоту, пищевую соду, соль, сахар-песок и перемешивают в течение 15-25 мин. Ко второй смеси добавляют первую смесь и перемешивают 20-40 мин при скорости 50-70 об/мин и температуре 50-70°C, после чего подогревают полученную смесь до температуры 85-95°C и по каплям дозируют нагретое до такой же температуры подсолнечное масло, перемешивают до получения однородной эмульсии и охлаждают до температуры 18-22°C с получением конечного продукта - майонеза. Майонез получен указанным способом и изготовлен из исходных компонентов, взятых при следующем соотношении, масс.%: подсолнечное масло 35-45; лейкозин 11-12; сухое обезжиренное молоко 1,5-2; сахар-песок 1,3-1,7; горчичный порошок 0,5-1,0; соль 0,9-1,3; сода пищевая 0,04-0,06; лимонная кислота 0,6-0,8; вода остальное. Улучшается пищевая и биологическая ценности майонеза, обладающего устойчивыми качественными характеристиками в процессе хранения, повышается устойчивость майонеза к расслоению, сохраняется стабильность эмульсии, упрощается технология получения майонеза. 2 н.п. ф-лы, 3 пр., 4 табл., 2 ил.

1. Способ получения майонеза, характеризующийся тем, что он предусматривает приготовление двух смесей, для одной из которых лейкозин, экстрагированный из муки зародышей пшеницы и взятый в количестве 11-12 масс.%, перемешивают с сухим обезжиренным молоком и горчичным порошком в течение 15-25 мин, а для приготовления второй смеси в воду температурой 50-70°C добавляют лимонную кислоту, пищевую соду, соль, сахар-песок и перемешивают в течение 15-25 мин, затем ко второй смеси добавляют первую смесь и перемешивают 20-40 мин при скорости 50-70 об/мин и температуре 50-70°C, после чего подогревают полученную смесь до температуры 85-95°C и по каплям дозируют нагретое до такой же температуры подсолнечное масло, перемешивают до получения однородной эмульсии и охлаждают до температуры 18-22°C с получением конечного продукта - майонеза.

2. Майонез, характеризующийся тем, что он получен способом по п.1 и изготовлен из исходных компонентов, взятых при следующем соотношении, масс.%:

| ПАРОНЯН В.Х | |||

| "Технология жиров и жирозаменителей", М., ДеЛи принт, 2006, стр.462-463, 467-470 | |||

| ЭМУЛЬГАТОР ДЛЯ ЖИРОВОДНЫХ ПИЩЕВЫХ ЭМУЛЬСИЙ | 2004 |

|

RU2251890C2 |

| СОСТАВ КОМПОНЕНТОВ СОУСА МАЙОНЕЗ | 2000 |

|

RU2186505C2 |

| US 20090258133 A1, 15.10.2009 | |||

| . | |||

Авторы

Даты

2014-07-27—Публикация

2013-04-23—Подача