Изобретение относится к металлургии редких металлов, в частности к процессам вскрытия минералов тугоплавких металлов.

Перовскит относится к достаточно трудновскрываемым минералам. Наибольшие сложности связаны с извлечением редкоземельных металлов.

Известны различные способы комплексной гидрометаллургической переработки титанокальциевого сырья (Калинников В.Т., Николаев А.И., Захаров В.И. Гидрометаллургическая переработка нетрадиционного титано-редкометального и алюмосиликатного сырья. - Апатиты: Изд-во КНЦ РАН, 1999. - 225 с.). Для разложения такого сырья, к которому относится перовскит (CaTiO3), обычно используют автоклавное выщелачивание серной, азотной, соляной или фтористоводородными кислотами.

Разложение 75-85%-ной серной кислотой (жидкофазная сульфатизация) с расходом 3-4 т на 1 т перовскитового концентрата проводится при температуре 140-150°С в течение 1.0-1.5 ч (АС 1366476 СССР. Способ переработки перовскитового концентрата. Бюл. №2, 1988). Кальций после сернокислотного вскрытия минерала находится в твердой фазе в виде гипса. Полученную пульпу разбавляют водой до содержания 800-1000 г/л H2SO4, выдерживают в течение 1-2 ч, а затем фильтруют при температуре 60-90°С.

Недостатками сернокислотного способа переработки являются большие материальные потоки и объемы отходящих растворов.

Известен способ разложения минерального и техногенного сырья, в частности перовскитового концентрата (см. патент Германии №285083, МПК C01G 23/04, 1990), путем обработки 20-30%-ной соляной кислотой или 40-48%-ной азотной кислотой при 160-200°С в течение 1,0-2,5 часов в автоклаве.

Недостатками способа являются высокая температура разложения, повышенная энергоемкость и сложность аппаратурного оформления.

Разложение титанокальциевого сырья 35.5-40%-ной соляной кислотой в герметичном аппарате проводится при температуре 75-100°С и начальном давлении 0.2-0.5 МПа, процесс ведется в противотоке (Патент РФ №2149908 от 27.05.2000). Продолжительность вскрытия перовскитового концентрата 6-8 ч. В результате кальций переходит в раствор в виде хлорида кальция.

Недостатками способа являются проблемы с регенерацией соляной кислоты и утилизацией сбросных растворов.

Известен способ переработки перовскитового концентрата с извлечением ниобия и тантала (см. Николаев А.И. Азотнокислотно-гидрофторидная технология переработки перовскита / А.И. Николаев, Л.Г. Герасимова, В.Г. Майоров, В.Б. Петров // Цветные металлы. - 2002. - №9. - с.65-68), включающий загрузку измельченного до 0,1 мм перовскита в нагретую до 50°С азотную кислоту с концентрацией 48-69% при соотношении Т:Ж=1:1,75-3,5, нагрев образовавшейся пульпы до кипения, выдержку при температуре 115-120°С в течение 25-30 часов.

Недостатками данного способа являются необходимость использования повышенной температуры в режиме кипения, что сопряжено с дополнительными энергетическими затратами.

Общими недостатками известных гидрометаллургических способов вскрытия кальцийсодержащего минерального сырья являются низкая удельная производительность процессов и связанная с этим их большая длительность и периодичность, использование повышенного давления и автоклавного оборудования.

Изобретение решает задачу упрощения процессов вскрытия перовскитовых концентратов и снижения энергозатрат на стадии предварительного активирования вскрываемого материала.

Технический результат - эффективное вскрытие перовскитовых концентратов при температурах не более 100°С.

Поставленная задача решается в способе вскрытия перовскитовых концентратов, включающем предварительную механообработку перовскитовых концентратов и последующую обработку активированных перовскитовых концентратов 30% раствором HNO3 при температуре 99°С. Последующей обработке подвергают активированные перовскитовые концентраты с запасенным суммарным количеством энергии, соответствующим поверхности областей когерентного рассеяния и микродеформаций, не менее 16 кДж/моль перовскита.

Оценка степени деформации кристаллической решетки перовскита проводилась по количеству усвоенной энергии с помощью методики, изложенной в работе Е.В. Богатыревой, А.Г. Ермилова «Оценка доли энергии, запасенной при механической активации минерального сырья» Неорганические материалы, 2008, том 44, с.242-247:

ΔEΣ=ΔEd+ΔES+ΔEε,

где ΔEd - количество энергии, усвоенной в виде изменения межплоскостных расстояний кристаллической решетки минерала:

ΔEd=K Elatt.

К - коэффициент относительного изменения объема элементарной ячейки фазы концентрата (по модулю);

Elatt - энергия кристаллической решетки минерала.

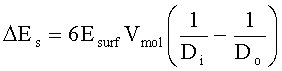

ΔEs - количество энергии, усвоенной в виде поверхности областей когерентного рассеивания (ОКР):

Esurf - поверхностная энергия минерала до активации;

Vmol - мольный объем минерала;

Di, D0 - размеры областей когерентного рассеивания минерала после МА и до обработки, соответственно.

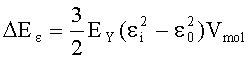

ΔЕε - количество энергии, усвоенной в виде микродеформаций:

EY - модуль Юнга минерала;

εi, ε0 - среднеквадратичная микродеформация минерала после и до МА, соответственно.

Предварительную обработку проводят до суммарного количества энергии, запасенной в виде поверхности областей когерентного рассеивания и микродеформаций, не менее 16 кДж/моль перовскита, а последующую обработку проводят 30%-ным раствором HNO3 при температуре 90-99°С.

Оценка количества усвоенной энергии позволяет не только оценить, но и контролировать реакционную способность активированного материала не по степени или скорости его реагирования, то есть на конечном этапе вскрытия, а по степени его структурных нарушений сразу после извлечения из активатора.

Технический результат - снижение энергозатрат достигается за счет снижения температуры процесса выщелачивания (до 100°С).

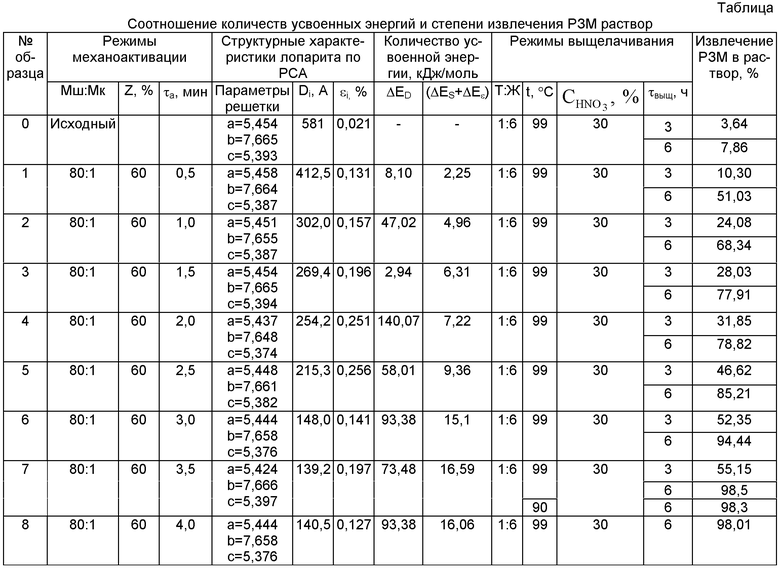

Наибольший эффект активирования проявляется при количестве энергии усвоенной в виде суммарного количества энергии, запасенного в виде поверхности областей когерентного рассеивания и микродеформаций, не менее 16 кДж/моль перовскита. Степень извлечения РЗМ в азотнокислый раствор при этом составляет 98,5%. У неактивированного перовскита, в тех же условиях вскрытия, она составила 7,86%.

Снижение суммарного количества энергии, усвоенной в виде областей когерентного рассеивания и микродеформации, до 9,36 кДж/моль перовскита сопровождается снижением степени извлечения РЗМ до 85,21% (в тех же условиях выщелачивания).

Снижение суммарного количества энергии, усвоенной в виде областей когерентного рассеивания и микродеформации, до 6,3 кДж/моль перовскита сопровождается снижением степени извлечения РЗМ до 77, 91% (в тех же условиях выщелачивания).

Механоактивации подвергали перовскитовый концентрат крупностью 11,88% фракции +0,125 мм; 22,83% - (-0,125+0,100) мм; 16,56% - (-0,100+0,08) мм; 20,06% - (-0,080+0,063) мм; 16,64% - (-0,063+0,040) мм; 12,03% фракции -0,040 мм, содержащий, %: 2,498 РЗМ; 28,700 Ti; 0,675 Nb; 0,032 Та; 25,720 Са; 2,620 Fe; 1,970 Si; 0,337 Al; 0,220 Sr; 0,091 Th.

Активацию проводили в центробежной планетарной мельнице марки ЛАИР-0.015 с развиваемым ускорением 25 g.

Усвоенное суммарное количество энергии, соответствующее изменению поверхности областей когерентного рассеивания и микродеформаций, может быть оценено в процессе механообработки на периодически отбираемых пробах перовскитового концентрата, либо может быть спрогнозировано заранее путем проведения пробной механоактивации при различных режимах.

Конкретные примеры исполнения представлены в таблице. Обозначения в таблице: Мш:Мк - соотношение массы мелющих тел и массы загруженного концентрата.

Z - степень заполнения барабана мельницы шарами, %.

τа - продолжительность механообработки (активации).

Т:Ж - соотношение твердой и жидкой составляющих в пульпе при выщелачивании.

Elatt=15858,5 кДж/моль (определена методом Ферсмана); Vmol=34 см3/моль=1,449 Дж/м2 и EY=211,29 ГПа (определены по методике, изложенной в работе Зуев В.В., Аксенова Г.А., Мочалов Н.А. и др. Исследование величин удельных энергий кристаллических решеток минералов и неорганических кристаллов для оценки их свойств // Обогащение руд. 1999. №1-2. С.48-53).

Представленные данные показывают, что количество усвоенной энергии в виде областей когерентного рассеивания и микродеформаций коррелируется со степенью извлечения ценного компонента. Данные по условиям механоактивации приведены, поскольку это единственные реперы на сегодняшний день, используемые большинством исследователей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВСКРЫТИЯ ЛОПАРИТОВЫХ КОНЦЕНТРАТОВ | 2012 |

|

RU2506333C1 |

| СПОСОБ ВСКРЫТИЯ ВОЛЬФРАМИТОВЫХ КОНЦЕНТРАТОВ | 2012 |

|

RU2506330C1 |

| Способ щелочного вскрытия шеелитовых концентратов | 2015 |

|

RU2610187C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ И ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО ГИПСА ИЗ АНГИДРИТА | 2015 |

|

RU2607862C1 |

| Способ вскрытия эвдиалитового концентрата | 2018 |

|

RU2677571C1 |

| СПОСОБ ВСКРЫТИЯ ШЕЕЛИТОВЫХ КОНЦЕНТРАТОВ | 2012 |

|

RU2496896C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ГИПСА | 2015 |

|

RU2613388C2 |

| СПОСОБ ПЕРЕРАБОТКИ АРИЗОНИТОВЫХ И ИЛЬМЕНИТОВЫХ КОНЦЕНТРАТОВ | 2012 |

|

RU2490346C1 |

| Способ переработки перовскитового концентрата | 2022 |

|

RU2801582C1 |

| СПОСОБ РАЗЛОЖЕНИЯ СФЕНОВОГО КОНЦЕНТРАТА | 2003 |

|

RU2258093C1 |

Изобретение относится к способу вскрытия перовскитовых концентратов. Способ включает предварительную механообработку перовскитовых концентратов и последующую обработку активированных концентратов раствором азотной кислоты HNO3. При этом обработке HNO3 подвергают активированные перовскитовые концентраты с запасенным суммарным количеством энергии, соответствующим изменению поверхности областей когерентного рассеяния и микродеформаций, не менее 16 кДж/моль перовскита. Обработку активированных концентратов ведут 30%-ным раствором HNO3 при температуре 90-99°С. Техническим результатом является снижение энергозатрат за счет снижения температуры обработки активированных концентратов. 1 табл., 1 пр.

Способ вскрытия перовскитовых концентратов, включающий предварительную механообработку перовскитовых концентратов и последующую обработку активированных концентратов раствором азотной кислоты HNO3, отличающийся тем, что обработке азотной кислотой HNO3 подвергают активированные перовскитовые концентраты с усвоенным суммарным количеством энергии, которое соответствует изменению поверхности областей когерентного рассеивания и микродеформаций, не менее 16 кДж/моль перовскита, при этом обработку активированных концентратов ведут 30%-ным раствором HNO3 при температуре 90-99°С.

| НИКОЛАЕВ А.И | |||

| и др | |||

| Азотнокислотная гидрофторидная технология переработки перовскита | |||

| Цветные металлы, 2002, N9, с.65-68 | |||

| СПОСОБ ПЕРЕРАБОТКИ ПЕРОВСКИТОВОГО КОНЦЕНТРАТА С ИЗВЛЕЧЕНИЕМ НИОБИЯ И ТАНТАЛА | 2008 |

|

RU2387722C1 |

| СПОСОБ РАЗЛОЖЕНИЯ ТИТАНОКАЛЬЦИЕВОГО СЫРЬЯ | 2002 |

|

RU2219130C2 |

| US 4182744 A, 08.01.1980 | |||

| JP 2002241864 A, 28.08.2002 | |||

| ТУБЕРКУЛОСТАТИЧЕСКОЕ СРЕДСТВО | 2002 |

|

RU2207126C1 |

| US 2003170158 A1, 11.09.2003 | |||

Авторы

Даты

2014-08-10—Публикация

2013-06-20—Подача