Настоящее изобретение относится к модулю подшипника, который представляет собой стационарный, сменный конструктивный узел для установки в подшипниках вала, в частности, электрической машины, с несущим элементом и подшипниковым устройством, которое закреплено на несущем элементе, для установки вала с возможностью вращения. Подшипники электрических машин претерпевают в процессе работы известное изменение. Это изменение в экстремальном случае может быть особенно сильным (повреждения, вызванные усталостью, образование рифлей), если через подшипник протекают токи подшипника. Поэтому целесообразно контролировать подшипник.

До сих пор использовались различные одиночные сенсоры, измеренные значения которых автономно, по причинам стоимости, спорадически могли комбинироваться в картину состояния. Это приводит к затратному, с трудом автоматизируемому процессу измерений, который к тому же неточно представляет текущее состояние подшипника. Меры поддержания в исправном состоянии могут, таким образом, устанавливаться не целенаправленно, и полная защита от отказа установки, следовательно, не может гарантироваться.

Размещение отдельного сенсора на подшипнике является к тому же трудоемким и часто вообще невозможно. Кроме того, сенсор может часто лишь приближенно размещаться в желательном местоположении.

Задачей настоящего изобретения является предложить надежно контролируемый подшипниковый узел, который, кроме того, может монтироваться без высоких затрат.

В соответствии с изобретением эта задача решается посредством модуля подшипника, который представляет собой стационарный сменный конструктивный блок для установки в подшипниках вала, особенно электрической машины, с несущим элементом и подшипниковым устройством, которое закреплено на несущем элементе, для установки вала с возможностью вращения, и дополнительно включает в себя сенсорное устройство, которое также закреплено на несущем элементе, для регистрации физического параметра подшипникового устройства и интерфейсное устройство, с помощью которого сенсорный сигнал сенсорного устройства может передаваться от модуля подшипника вовне.

Предпочтительным образом тем самым в распоряжение предоставляется единственный компактный конструктивный узел, который объединяет в себе как функциональность подшипника, так и функциональность сенсора. Он может легко монтироваться и предоставляет полученные сенсорные данные через интерфейс для дальнейшей обработки.

Предпочтительным образом подшипниковое устройство содержит подшипник качения (опционально подшипник скольжения). Кроме того, вышеуказанный несущий элемент может быть корпусом подшипника или крышкой подшипника.

Кроме того, сенсорное устройство может содержать несколько сенсоров различных типов. Тем самым можно одновременно получать множество различных данных состояния для подшипника, которые предоставляются через интерфейсное устройство.

Более конкретно, сенсорное устройство может содержать датчик колебаний для регистрации колебаний вала. Кроме того, сенсорное устройство может иметь ультразвуковой датчик для измерения изменений геометрии дорожки качения подшипника качения подшипникового устройства и/или сенсор для контроля состояния смазочной пленки в подшипниковом устройстве. Альтернативно или дополнительно, сенсорное устройство может также содержать сенсор для регистрации временной длительности разрядки в подшипниковом устройстве и/или сенсоры для одновременной регистрации толщины смазочной пленки (прямо или косвенно, например, через измерение емкости) и напряжения подшипника в подшипниковом устройстве. Тем самым различные параметры состояния подшипника могут регистрироваться и предоставляться в единственном модуле подшипника.

Модуль подшипника может, кроме того, иметь устройство оценки для определения отношения напряжения подшипника и синфазного напряжения или для определения потока энергии из параметров сенсоров, причем соответствующий сигнал оценки может выдаваться через интерфейсное устройство. В принципе устройство оценки может также выполняться для других типов предварительной обработки данных. Тем самым можно, например, предоставлять данные в желательном формате.

В другой форме выполнения интерфейсное устройство может выполняться для беспроводной передачи данных. Таким способом можно дополнительно снизить затраты на монтаж.

Как уже было указано выше, особенно предпочтительное применение состоит в том, чтобы вал электрической машины оснащать описанным модулем подшипника.

Посредством не имевшегося до сих пор одновременного детектирования и оценки важных параметров, определяющих поведение подшипника, могут надежным образом распознаваться наносящие ущерб изменения в зоне подшипников качения, обусловленные протеканием тока (например, изменения в дорожках качения из-за так называемого рифлеобразования). Это становится теперь возможным с помощью соответствующего изобретению модуля подшипника.

Настоящее изобретение описывается далее более подробно со ссылками на приложенные чертежи, на которых показано следующее:

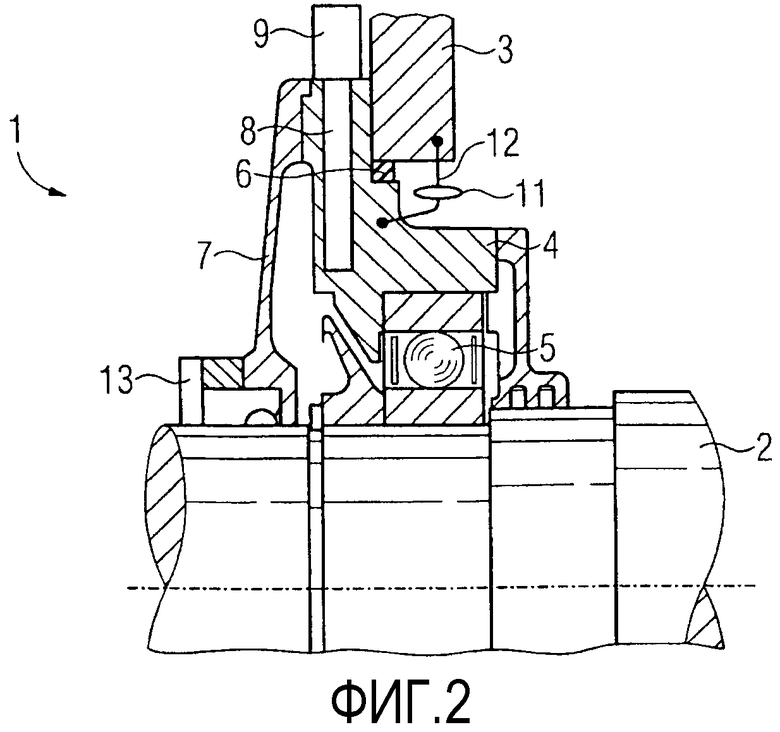

фиг.1 - сечение модуля подшипника согласно первой форме выполнения настоящего изобретения;

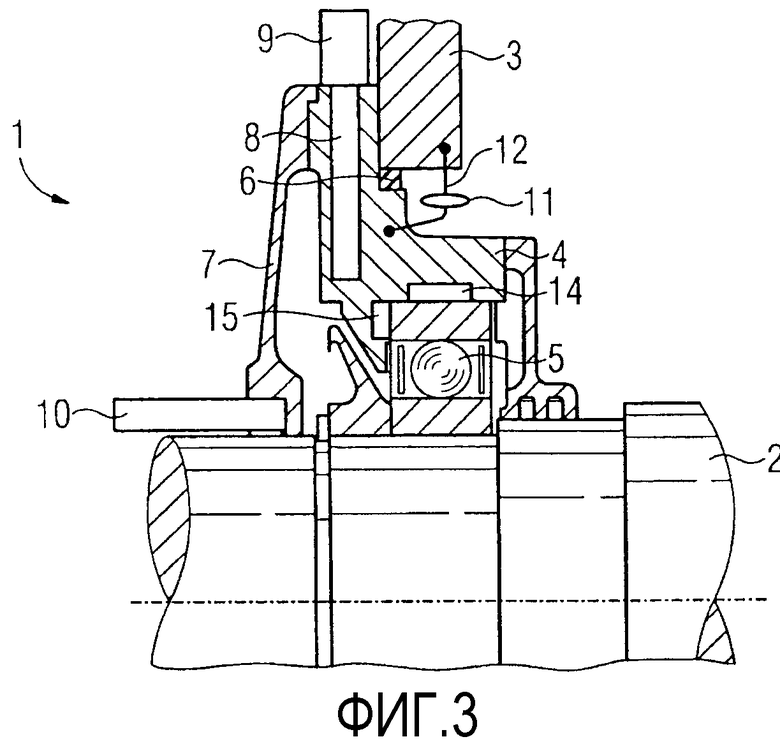

фиг.2 - сечение модуля подшипника согласно второй форме выполнения настоящего изобретения;

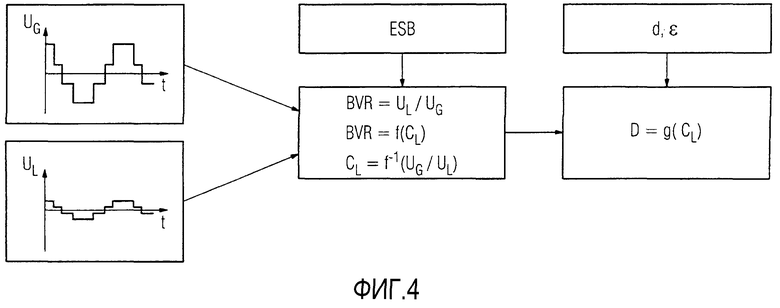

фиг.3 - сечение модуля подшипника согласно третьей форме выполнения настоящего изобретения; и

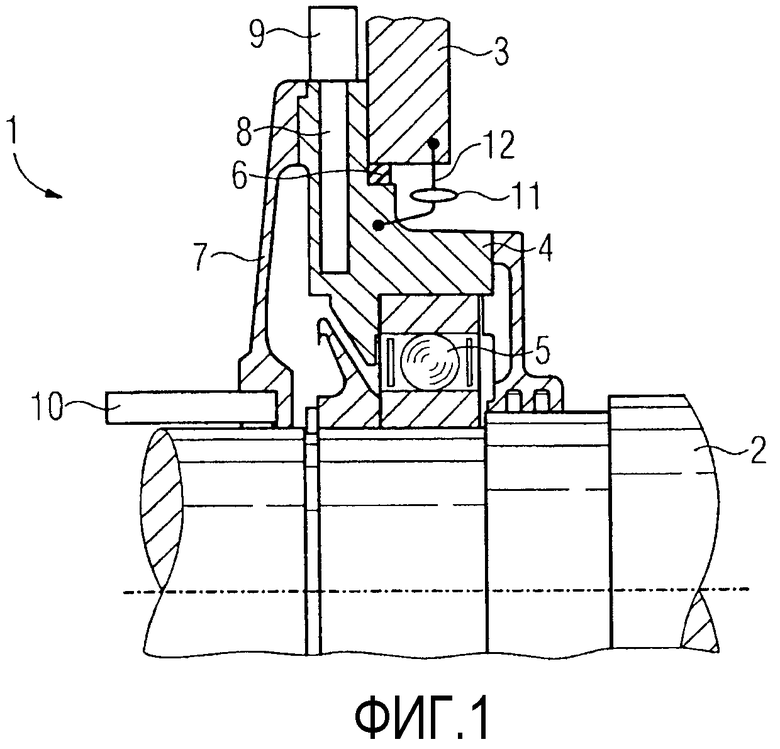

фиг.4 - блок-схема для получения мгновенного значения толщины смазочной пленки в подшипнике.

Далее описанные более подробно примеры выполнения представляют предпочтительные формы выполнения настоящего изобретения.

На фиг.1 показана половина модуля подшипника согласно примеру выполнения предложенного изобретения. Модуль 1 подшипника служит, что касается его функциональности подшипника, для установки вала 2 на подшипниковом щите 3. Модуль 1 подшипника содержит несущий элемент 4, который здесь вместе с участком 7 образует корпус подшипника. В несущий элемент 4 или корпус подшипника в данном примере встроен подшипник 5 качения (также возможен подшипник скольжения), который подпирает несущий элемент 4 относительно вала 2. С другой стороны, несущий элемент 4 смонтирован на подшипниковом щите 3. Между этими обоими компонентами находится механическая и/или электрическая изоляция 6. Корпус 4, 7 подшипника герметизирует наружу полость смазочного материала подшипника 5 качения.

В модуле 1 подшипника в примере по фиг.1 встроено несколько сенсоров. В частности, датчик 8 температуры находится в канале несущего элемента 4. Кроме того, на несущем элементе 4 находится приемник 9 колебаний. На корпусе 7 подшипника, который может рассматриваться как часть несущего элемента 4, размещено, примыкая к валу 2, устройство для контроля токов подшипника, в частности, датчик 10 тока подшипника. Он измеряет ток подшипника косвенным образом, через емкостное измерение напряжения. Измерение осуществляется, таким образом, бесконтактным способом. Кроме того, измеритель 11 тока подключен к кабелю 12, который электрически соединяет несущий элемент 4 с подшипниковым щитом 3.

Модуль 1 подшипника может также иметь электронные средства оценки, которые на фиг.1-3 не представлены. Кроме того, модуль 1 подшипника содержит интерфейс данных, чтобы данные сенсорного устройства, то есть множества датчиков 8-11, передавать вовне, при необходимости беспроводным способом. Также этот интерфейс на фиг.1, а также на фиг.2 и 3 для наглядности чертежей не показан.

В примере выполнения по фиг.2 модуль 1 подшипника имеет по существу ту же структуру, что и структура примера выполнения по фиг.1. Поэтому в отношении одинаковых компонентов или одинаковых ссылочных позиций можно сослаться на описание фиг.1. Единственное различие модуля 1 подшипника по фиг.2 от такового по фиг.1 состоит в том, что вместо датчика 10 тока подшипника с емкостным измерением напряжения на фиг.1 используется датчик 13 тока подшипника с измерением напряжения посредством щетки. Этот датчик 13 тока подшипника также закреплен на корпусе 7 подшипника. Щетка датчика 13 тока подшипника перемещается по не показанному детально скользящему кольцу вала 2.

В другом примере выполнения по фиг.3 модуль подшипника выполнен как на фиг.1. Поэтому также можно ссылаться на описание фиг.1. Однако дополнительно в несущий элемент 4 по окружности подшипника 5 качения встроен датчик 14 для восприятия изменений геометрии дорожек качения. Кроме того, в несущий элемент 4 на торцевой стороне подшипника 5 качения встроен датчик 15 для регистрации изменений состояния консистентной смазки.

Далее будет более подробно пояснен способ функционирования модуля подшипника, в частности, показанного на фиг.1-3.

Посредством совместного использования нескольких сенсорных принципов, которые в двигателе или подшипнике сведены вместе в общую сенсорную систему, получаются заметные преимущества для текущего определения состояния двигателя или подшипника. Сенсорная система непрерывно регистрирует реальные, но также и виртуальные, вычисленные сенсорные значения, так что текущим образом синхронно может быть получена актуальная картина состояния подшипника. Кроме того, обеспечивается особое преимущество за счет интеграции одного или более датчиков или сенсорной системы в подшипниковый блок, так что обеспечивается многофункциональный модуль подшипника. Специально, корпус подшипника и/или крышка подшипника оснащен(а) соответствующими сенсорными средствами. Вовне ведет один единственный интерфейс, на котором предоставляются данные сенсорных средств.

Таким образом, соответствующий изобретению модуль подшипника обладает интеллектуальным сенсором для непрерывного онлайнового контроля подшипника. С помощью сенсорных данных могут, например, устанавливаться механические параметры подшипника, как, например, число оборотов, так что может быть предотвращено образование рифлей в подшипнике.

С помощью описанных выше сенсорных средств можно, например, определять временную длительность искровых разрядов, которые играют существенную роль в проблематике тока подшипника. При увеличении временной длительности разряда в 10 раз объем, который нагружается, изменяется в 1000 раз, если эффект рассматривается динамически. Ввод энергии на единицу объема соответственно уменьшается.

Посредством искровых разрядов подшипник локально нагревается до точек расплавления. Термический ввод на единицу объема и тем самым нанесение ущерба пропорционально отношению энергии W и временной длительности Т разряда в третьей степени, если процесс рассматривается динамически, т.е. учитывается теплопроводность. Если разряд замедляется, то он становится некритичным, что касается его воздействия на металлические компоненты подшипника качения. Этот эффект может измеряться сенсором детектирования плазмы. Затем, например, посредством изменения параметров инвертора может оказываться влияние на крутизну нарастания напряжения или оптимизироваться заземление. Негативные воздействия изменений на установку могут также устанавливаться посредством множества сенсоров. Например, при определенных рабочих состояниях возникают механические колебания, которые вызывают особенно быстрые разряды. Например, при определенных рабочих состояниях возникают особенно быстрые разряды. Это состояние может распознаваться, и может устанавливаться другое некритичное рабочее состояние. Кроме того, могли бы детектироваться сильные геометрические изменения дорожки качения, например в зоне нагрузки подшипника качения, из-за так называемого рифлеобразования посредством онлайнового измерения изменений геометрии дорожки качения, например, с помощью метода ультразвукового контроля.

Кроме того, можно посредством описанных выше сенсорных средств выполнять контроль состояния смазочного материала подшипника. Этот контроль может, в частности, осуществляться посредством обнаружения термического повреждения консистентной смазки (например, газообразных продуктов разложения) или обусловленного прохождением тока увеличения содержания элементов материала дорожки качения (например, железа). Кроме того, об обусловленных прохождением тока изменениях (накоплении повреждений) смазочного материала можно косвенным образом судить на основе изменяющихся характеристик событий прохождения тока. Обнаружение обусловленных рифлеобразованием изменений дорожки качения или обнаружение продуктов разложения консистентной смазки предусматривает, что сенсоры, как указано на фиг.3, размещены в области зоны нагрузки подшипника или вблизи смазочного зазора.

Если в модуле подшипника имеется устройство оценки, то может быть реализовано выполнение онлайнового FFT-анализа колебаний и отсюда, в числе прочего, также анализа агрегатов, подключенных к валу двигателя. Онлайновый анализ колебаний может осуществляться посредством приемников колебаний (вертикального и/или горизонтального направления) и последующего FFT-анализа колебаний для характеризации состояния подшипника (степени рифлеобразования) через нарастание ускорения колебаний и скорости колебаний на дискретных частотах. Эти дискретные частоты зависят от числа оборотов двигателя, размеров подшипника, количества тел качения и расстояния между рифлями. Так как эти параметры известны, могут определяться соответствующие указывающие повреждение частоты. Но также могут распознаваться неисправности агрегатов, подключенных к валу. Оценки, однако, являются специфическими для технологии соответствующих агрегатов (например, для насосов иначе, чем для цементных мельниц).

С помощью соответствующего изобретению модуля подшипника могут также минимизироваться плазменные разряды, которые повреждают подшипник. Плазменные разряды вызывают особенно значительный унос материала, который приводит к рифлеобразованию. Комбинированный сенсор, который, в том числе, измеряет временную длительность разрядов (прямо или косвенно), может, во взаимосвязи с измерением других параметров, обеспечить возможность оптимизации или распознавания неблагоприятных состояний. Например, при определенных рабочих состояниях возникают кратковременные разряды. Эти состояния могут распознаваться, и могут приниматься соответствующие контрмеры.

С помощью модуля подшипника или подключенного к нему блока оценки возможна идентификация воздействий событий протекания тока через подшипник. Например, с помощью электромагнитных волн могут распознаваться электрические изменения на основе событий протекания тока. Кроме того, могут распознаваться механические изменения, обусловленные колебаниями из-за геометрических изменений дорожки качения или колебаниями из-за событий пробоя. Кроме того, могут также распознаваться изменения в зоне консистентной смазки, например, посредством изменений смазки (содержания железа, продуктов разложения), добавления индикатора/измерения потребления, обнаружения продуктов разложения консистентной смазки, изменений геометрии дорожек качения и ультразвукового измерения изменения толщины стенок дорожки качения.

Кроме того, соответствующим образом оснащенный модуль подшипника может обеспечивать возможность одновременной регистрации толщины смазочной пленки (прямо или косвенно, например, посредством измерения емкости) и напряжения подшипника. Так можно, например, толщину смазочной пленки определять посредством измерения емкости из кривой заряда. Напряжение подшипника можно измерять непосредственно. Посредством произведения из измеренного напряжения подшипника и определенного датчиком 11 значения для косвенного тока подшипника через шунтирование 12 изоляции 6 можно определить так называемое значение мощности подшипника. Путем интегрирования по времени может быть получена протекающая через подшипник энергия. Тем самым можно определить или оценить ряд критических событий тока подшипника (ввод энергии для определения процесса развития повреждения). Предпосылкой этого метода является то, что напряжение пробоя прямо зависит от толщины смазочной пленки. Рифлеобразование возникает при превышении предельного значения для энергии, протекающей через подшипник. Энергия должна быть достаточно большой, чтобы происходило испарение материала дорожки качения. Если энергия ниже этого значения, то происходит только расплавление материала. Подсчитываются только события, которые выполняют это условие испарения. По частоте этих событий может определяться вероятность отказа в течение определенного интервала времени.

С помощью соответственно оснащенного модуля подшипника можно также определить поток энергии в подшипнике из определения емкости и утечки заряда. Емкость CL подшипника над смазочной пленкой входит линейно в энергию разряда. Она может определяться динамически через BVR (коэффициент напряжения подшипника), если другие емкости и эквивалентная схема ESB, например двигателя, известны. Отсюда можно сделать вывод относительно энергии. При наличии информации о других механических параметрах (геометрии d тел качения и дорожек качения, электрической постоянной ε смазки подшипника), можно также вычислить толщину D смазочной пленки (см. фиг.4).

Оценка отношения BVR из напряжения UL подшипника и синфазного напряжения UG на клеммах двигателя может быть улучшена за счет того, что электронное средство оценки определяет «плоские области» напряжения UL подшипника и синфазного напряжения UG. Она может за счет этого минимизировать пики переключения. Кроме того, является предпочтительным определять по графическим характеристикам BVR, при которых отсутствует ток подшипника. Это может быть реализовано в комбинации с устройством для контроля токов подшипника или датчиком тока подшипника.

Возможна экономичная реализация, если синфазное напряжение UG не измеряется. Амплитуда синфазного напряжения UG определяется посредством напряжения промежуточного контура инвертора. Затем выполняется вычисление на основе известного напряжения промежуточного контура инвертора. Если, например, в случае железнодорожных транспортных средств должно применяться постоянное напряжение, колеблющееся в некоторых пределах, то оно предоставляется для вычислений электронными средствами инвертора. Предпочтительным также является выполнять оценку комбинированного сенсора в электронных средствах инвертора, то есть на уже имеющихся электронных средствах.

Уравнения, показанные на фиг.4, еще раз указывают, каким образом из синфазного напряжения UG и напряжения UL подшипника можно получить мгновенное значение толщины D смазочной пленки в подшипнике. При этом t обозначает время, BVR - коэффициент напряжения подшипника (отношение UL к UG), CL - емкость над подшипником двигателя, F и G - функции (определяемые на основе эквивалентной схемы ESB или геометрических данных d и электрической постоянной ε смазки подшипника) и f-1 - функция, обратная f.

С помощью соответствующего изобретению модуля подшипника также можно определять комбинацию различных проявлений повреждений или, при обстоятельствах, различными путями. За счет этого сенсор становится более помехоустойчивым и тем самым надежным в своих выводах. Посредством оценки состояния подшипника может быть установлена четкая корреляция между измеренными токами подшипника и повреждениями на подшипнике двигателя.

Резюмируя, можно, таким образом, заключить, что посредством множества датчиков в модуле подшипника, то есть посредством общей сенсорной системы, реальные или также виртуальные, вычисленные сенсорные значения непрерывно комбинируются в картину состояния подшипника. Эта картина состояния получается на основе комбинации всех или части из следующих определенных физических параметров:

- ток подшипника (емкостное или индуктивное определение измеренного значения для идентификации напряжения подшипника),

- температура вкладыша подшипника,

- ток подшипника через шунтирование изоляции подшипника,

- колебания,

- определение твердости/толщины смазочной пленки (виртуальный датчик),

- состояние смазки,

- геометрические изменения дорожек качения (например, из-за рифлеобразования).

В зависимости от рабочего состояния и других вышеназванных измеренных параметров изменяются типы токов подшипников и амплитуды. Посредством онлайнового контроля могут определяться критические состояния специально для токов подшипника или также для иных термических или механических параметров. Состояние смазки может измеряться, или на основе измеренных параметров может оцениваться остаточный срок действия смазочного материала.

Другие примеры выполнения заключаются, например, в том, что в модуль подшипника встраивается устройство энергопитания, с помощью которого может быть получена, например, энергия из вращательного движения вала. В другом примере выполнения осуществляется выдача данных с помощью интерфейса по радиосвязи или с помощью кабеля по проводной линии.

Изобретение относится к модулю подшипника, который представляет собой стационарный сменный конструктивный блок для установки в подшипниках вала, особенно электрической машины. Модуль содержит несущий элемент (4), подшипниковое устройство (5), которое закреплено на несущем элементе (4), для установки с возможностью вращения вала. Модуль (1) подшипника дополнительно включает в себя сенсорное устройство (8-11), которое также закреплено на несущем элементе (4), для регистрации физического параметра подшипникового устройства (5) и интерфейсное устройство, с помощью которого сенсорный сигнал сенсорного устройства может передаваться от модуля (1) подшипника вовне. Сенсорное устройство (8-15) содержит несколько датчиков различных типов, в частности первый датчик для регистрации временной длительности разряда в подшипниковом устройстве (5) и вторым датчиком для термического контроля подшипника. Технический результат: создание надежно контролируемого подшипникового узла, который кроме того может монтироваться без высоких затрат. 22 з.п. ф-лы, 4 ил.

1. Модуль подшипника, который представляет собой стационарный, сменный конструктивный узел для установки в подшипниках вала (2), особенно электрической машины, содержащий

несущий элемент (4),

подшипниковое устройство (5), которое закреплено на несущем элементе (4), для установки вала (2) с возможностью вращения,

сенсорное устройство (8-15), которое также закреплено на несущем элементе (4), для регистрации физического параметра подшипникового устройства (5) и

интерфейсное устройство, с помощью которого сенсорный сигнал сенсорного устройства может передаваться от модуля подшипника вовне,

причем сенсорное устройство (8-15) содержит несколько датчиков различных типов,

отличающийся

первым датчиком для регистрации временной длительности разряда в подшипниковом устройстве (5) и

вторым датчиком для термического контроля подшипника.

2. Модуль подшипника по п.1, причем подшипниковое устройство (5) содержит подшипник качения.

3. Модуль подшипника по п.1, причем несущий элемент (4) является корпусом подшипника или крышкой подшипника.

4. Модуль подшипника по п.2, причем несущий элемент (4) является корпусом подшипника или крышкой подшипника.

5. Модуль подшипника по любому из пп.1-4, причем сенсорное устройство (8-15) содержит датчик (9) колебаний для регистрации колебаний вала (2).

6. Модуль подшипника по любому из пп.1-4, причем сенсорное устройство (8-15) содержит ультразвуковой датчик (14) для измерения изменений геометрии дорожки качения подшипника качения подшипникового устройства (5).

7. Модуль подшипника по п.5, причем сенсорное устройство (8-15) содержит ультразвуковой датчик (14) для измерения изменений геометрии дорожки качения подшипника качения подшипникового устройства (5).

8. Модуль подшипника по любому из пп.1-4, причем сенсорное устройство (8-15) содержит датчик (15) для контроля состояния смазочной пленки в подшипниковом устройстве (5).

9. Модуль подшипника по п.5, причем сенсорное устройство (8-15) содержит датчик (15) для контроля состояния смазочной пленки в подшипниковом устройстве (5).

10. Модуль подшипника по п.6, причем сенсорное устройство (8-15) содержит датчик (15) для контроля состояния смазочной пленки в подшипниковом устройстве (5).

11. Модуль подшипника по п.7, причем сенсорное устройство (8-15) содержит датчик (15) для контроля состояния смазочной пленки в подшипниковом устройстве (5).

12. Модуль подшипника по любому из пп.1-4, причем сенсорное устройство (8-15) содержит датчики для одновременной регистрации толщины смазочной пленки и напряжения подшипника в подшипниковом устройстве.

13. Модуль подшипника по п.5, причем сенсорное устройство (8-15) содержит датчики для одновременной регистрации толщины смазочной пленки и напряжения подшипника в подшипниковом устройстве.

14. Модуль подшипника по п.6, причем сенсорное устройство (8-15) содержит датчики для одновременной регистрации толщины смазочной пленки и напряжения подшипника в подшипниковом устройстве.

15. Модуль подшипника по п.8, причем сенсорное устройство (8-15) содержит датчики для одновременной регистрации толщины смазочной пленки и напряжения подшипника в подшипниковом устройстве.

16. Модуль подшипника по любому из пп.7, 9-11, причем сенсорное устройство (8-15) содержит датчики для одновременной регистрации толщины смазочной пленки и напряжения подшипника в подшипниковом устройстве.

17. Модуль подшипника по любому из пп.1-4, который содержит устройство оценки для определения отношения напряжения подшипника и синфазного напряжения или для определения потока энергии из параметров датчиков, причем соответствующий сигнал оценки может выдаваться через интерфейсное устройство.

18. Модуль подшипника по п.5, который содержит устройство оценки для определения отношения напряжения подшипника и синфазного напряжения или для определения потока энергии из параметров датчиков, причем соответствующий сигнал оценки может выдаваться через интерфейсное устройство.

19. Модуль подшипника по п.6, который содержит устройство оценки для определения отношения напряжения подшипника и синфазного напряжения или для определения потока энергии из параметров датчиков, причем соответствующий сигнал оценки может выдаваться через интерфейсное устройство.

20. Модуль подшипника по п.8, который содержит устройство оценки для определения отношения напряжения подшипника и синфазного напряжения или для определения потока энергии из параметров датчиков, причем соответствующий сигнал оценки может выдаваться через интерфейсное устройство.

21. Модуль подшипника по любому из пп.7, 9-11, 13-15, который содержит устройство оценки для определения отношения напряжения подшипника и синфазного напряжения или для определения потока энергии из параметров датчиков, причем соответствующий сигнал оценки может выдаваться через интерфейсное устройство.

22. Модуль подшипника по п.12, который содержит устройство оценки для определения отношения напряжения подшипника и синфазного напряжения или для определения потока энергии из параметров датчиков, причем соответствующий сигнал оценки может выдаваться через интерфейсное устройство.

23. Модуль подшипника по п.17, который содержит устройство оценки для определения отношения напряжения подшипника и синфазного напряжения или для определения потока энергии из параметров датчиков, причем соответствующий сигнал оценки может выдаваться через интерфейсное устройство.

| US 6331823 B1, 18.12.2001 | |||

| WO 2005059492 A2, 30.06.2005 | |||

| US 2002181815 A1, 05.12.2002 | |||

| US 2006125335 A1, 15.06.2006 | |||

| Подшипниковый узел | 1990 |

|

SU1784777A1 |

| Способ управления радиальными активными магнитными подшипниками роторной машины и роторная машина | 1990 |

|

SU1751499A1 |

Авторы

Даты

2014-08-20—Публикация

2010-03-01—Подача