Изобретение относится к области измерительной техники и может быть, преимущественно, использовано для диагностирования поверхностей качения неподвижных колец подшипников в двухопорных подшипниковых узлах в процессе эксплуатации и ремонта машин и механизмов.

Известен способ определения работоспособности подшипников качения, заключающийся в том, что вращают с рабочей частотой вал подшипникового узла с закрепленным на нем вращающимся кольцом смазанного контролируемого подшипника и измеряют характеризующие режим смазки подшипника параметры электрического сигнала между корпусом и валом и между точками корпуса в местах установки подшипников, по которым определяют состояние контролируемого подшипника. При этом выделяется информация о контролируемом подшипнике в узле.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, следует отнести то, что производится интегральная оценка качества всего подшипника качения, и выделить информацию о качестве отдельной его детали, проводить поиск локальных дефектов на рабочей поверхности кольца не представляется возможным.

Наиболее близким способом того же назначения к заявляемому способу по совокупности признаков является способ диагностирования колец подшипников качения, заключающийся в том, что вращают с рабочей частотой вал с закрепленным на нем кольцом смазанного контролируемого подшипника, нагружают подшипник радиальной циркулирующей относительно контролируемого кольца силой  проводят измерения интегрального параметра режима смазки подшипника для различных участков дорожки качения закрепленного в корпусе узла неподвижного кольца, охватывающих всю его рабочую поверхность, и по отклонениям параметра для каждого участка от наименьшего значения определяют качество поверхности этого участка. Способ принят за прототип.

проводят измерения интегрального параметра режима смазки подшипника для различных участков дорожки качения закрепленного в корпусе узла неподвижного кольца, охватывающих всю его рабочую поверхность, и по отклонениям параметра для каждого участка от наименьшего значения определяют качество поверхности этого участка. Способ принят за прототип.

В известном способе для создания циркуляционного нагружения контролируемого кольца последнее медленно вращают относительно постоянной по направлению радиальной нагрузки, другое кольцо вращают с рабочей частотой. Под действием радиальной нагрузки в подшипнике образуется зона нагружения в виде углового сектора, расположенного симметрично линии действия нагрузки. Значение диагностического параметра определяется качеством участков поверхностей подшипника, попадающих за время измерения в зону нагружения. В известном способе за время каждого измерения в зону нагружения попадают различные участки поверхности быстро вращающегося кольца и все тела качения, при этом воспринимает нагрузку и, следовательно, подвергается контролю лишь участок дорожки качения контролируемого кольца, размер которого превышает размер зоны нагружения на величину угла поворота контролируемого кольца относительно вектора радиальной нагрузки за время измерения параметра. При последующих измерениях в зону нагружения попадают другие участки поверхности контролируемого кольца, и так контролируют всю его поверхность. В качестве интегрального параметра режима смазки подшипника используют электрический параметр (нормированное интегральное время разрушения смазочной пленки), значение которого существенно возрастает при наличии дефектного участка дорожки качения контролируемого кольца в зоне нагружения.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, можно отнести следующее.

В случае диагностирования подшипника в двухопорном узле при его радиальном нагружении, что может быть реализовано путем нагружения вала, возникает реакция контролируемого подшипника, обеспечивающая требуемое циркуляционное нагружение контролируемого кольца. Однако создаваемое нагружение оказывает также влияние и на неконтролируемый подшипник качения в двухопорном узле, приводя к его циркуляционному нагружению. При подключении измерительного устройства через корпус и вал подшипникового узла к кольцам контролируемого подшипника он оказывается включенным в электрическую цепь параллельно с неконтролируемым подшипником. Следовательно, результат каждого измерения несет информацию не только об участке кольца контролируемого подшипника, но и о соответствующем и при каждом измерении различном участке дорожки качения неконтролируемого подшипника. Разделить эту измерительную информацию не представляется возможным. Таким образом, возможность применения известного способа для диагностирования подшипников в двухопорных узлах ограничена. Кроме того, необходимость вращения обоих колец контролируемого подшипника существенно осложняет диагностирование подшипников непосредственно в узлах.

Заявляемое изобретение решает задачу расширения функциональных возможностей за счет диагностирования неподвижного кольца подшипника качения непосредственно в двухопорном узле. Технический результат - исключение влияния на результат диагностирования качества неконтролируемого подшипника.

Указанный технический результат при осуществлении изобретения по объекту-способу достигается тем, что в известном способе диагностирования неподвижного кольца подшипника качения в двухопорном узле, заключающемся в том, что вращают с рабочей частотой вал с закрепленным на нем кольцом смазанного контролируемого подшипника, нагружают подшипник радиальной циркулирующей относительно контролируемого кольца силой  проводят измерения интегрального параметра режима смазки подшипника для различных участков дорожки качения закрепленного в корпусе узла неподвижного кольца, охватывающих всю его рабочую поверхность, и по отклонениям параметра для каждого участка от наименьшего значения определяют качество поверхности этого участка, согласно изобретению для нагружения контролируемого подшипника на расстояниях L1 и L2 от него создают дисбалансы вала с векторами радиальной нагрузки соответственно;

проводят измерения интегрального параметра режима смазки подшипника для различных участков дорожки качения закрепленного в корпусе узла неподвижного кольца, охватывающих всю его рабочую поверхность, и по отклонениям параметра для каждого участка от наименьшего значения определяют качество поверхности этого участка, согласно изобретению для нагружения контролируемого подшипника на расстояниях L1 и L2 от него создают дисбалансы вала с векторами радиальной нагрузки соответственно;  равными по модулю F1=PL2/L3, F2=F1L1/L2 и имеющими одинаковое направление в случае расположения точек приложения

равными по модулю F1=PL2/L3, F2=F1L1/L2 и имеющими одинаковое направление в случае расположения точек приложения  по разные стороны от контролируемого подшипника или противоположные направления при расположении точек приложения

по разные стороны от контролируемого подшипника или противоположные направления при расположении точек приложения  по одну сторону от контролируемого подшипника, при этом каждое измерение выполняют в периоды времени прохождения вектором

по одну сторону от контролируемого подшипника, при этом каждое измерение выполняют в периоды времени прохождения вектором  углового сектора ±2π/Z от положения центра одного и того же присущего только данному измерению участка неподвижного кольца, а число n участков дорожки качения контролируемого кольца выбирают кратным Z из условия n≥2π/ϕ, где Z - число тел качения подшипника, ϕ - допустимый угловой шаг дискретизации, определяемый требуемой точностью установления местоположения дефекта, L3- расстояние между точками приложения

углового сектора ±2π/Z от положения центра одного и того же присущего только данному измерению участка неподвижного кольца, а число n участков дорожки качения контролируемого кольца выбирают кратным Z из условия n≥2π/ϕ, где Z - число тел качения подшипника, ϕ - допустимый угловой шаг дискретизации, определяемый требуемой точностью установления местоположения дефекта, L3- расстояние между точками приложения

В соответствии с предлагаемым способом влияние радиального нагружения на неконтролируемый подшипник исключается. Неконтролируемый подшипник оказывается разгруженным от воздействия дисбалансов, а отклонение результата измерения интегрального параметра режима смазки от наименьшего значения при каждом измерении зависит только от качества поверхности участка неподвижного кольца контролируемого подшипника. Этим достигается указанный технический результат - исключение влияния на результат диагностирования качества неконтролируемого подшипника.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить отсутствие аналогов, характеризующихся признаками, тождественными всем существенным признакам способа, изложенным в формуле изобретения.

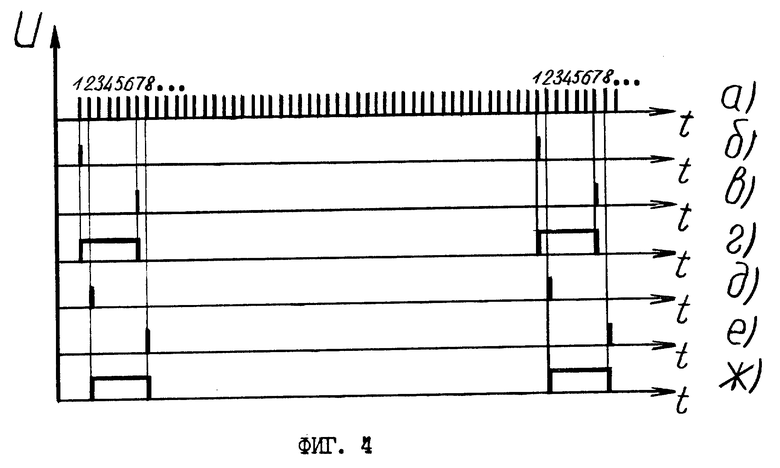

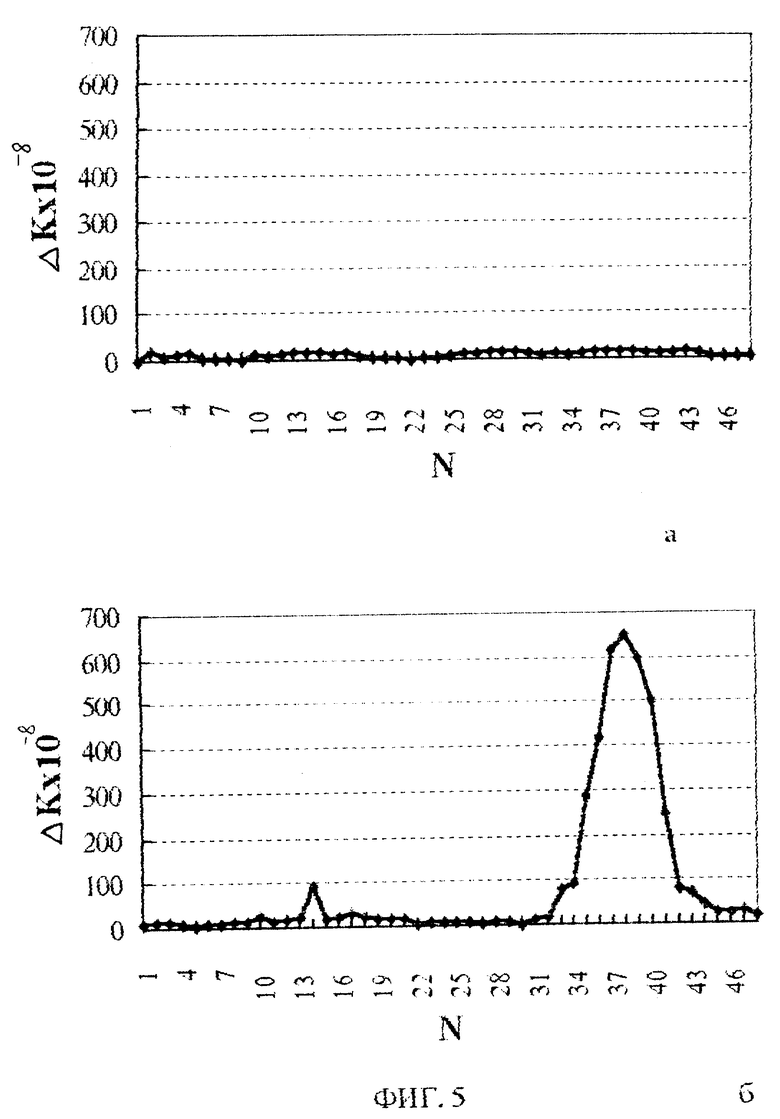

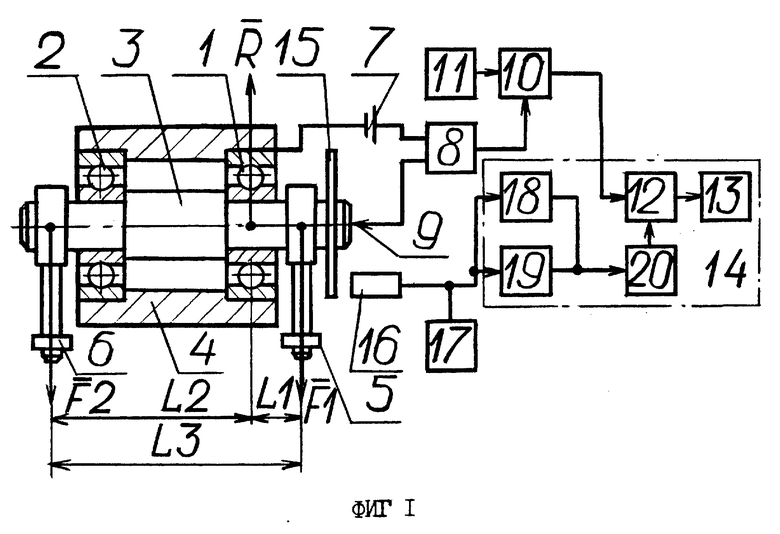

Сущность изобретения поясняется чертежами. На фиг. 1 представлена схема устройства для осуществления способа диагностирования неподвижного кольца подшипника качения в двухопорном узле по параметру - нормированное интегральное время разрушения смазочной пленки; на фиг. 2 - схема нагружения подшипника; на фиг. 3 - возможные с учетом конструктивных особенностей двухопорного подшипникового узла схемы нагружения вала; на фиг. 4 - временные диаграммы, поясняющие работу устройства (в качестве примера диаграммы представлены для подшипника с числом тел качения - 16 и числом контролируемых участков дорожки качения контролируемого кольца - 48), а на фиг. 5 - диаграммы, иллюстрирующие пример реализации способа.

Внутренние кольца контролируемого подшипника 1 и неконтролируемого подшипника 2 (фиг. 1) установлены на валу 3 двухопорного подшипникового узла, наружные кольца закреплены в корпусе 4. Устройство 5 нагружения создает дисбаланс вала 3 на расстоянии L1 от контролируемого подшипника 1, устройство 6 нагружения создает дисбаланс вала 3 на расстоянии L2 от подшипника 1. Один полюс источника 7 электрического напряжения через формирователь 8 импульсов, токосъемник 9 и вал 3 подключен к вращающемуся кольцу подшипника 1, а другой полюс через корпус 4 подключен к неподвижному кольцу подшипника 1. Электрическая цепь замыкается через контролируемый подшипник 1 и неконтролируемый подшипник 2, включенные параллельно. К выходу формирователя 8 импульсов подключен первый вход временного селектора 10, второй вход которого соединен с генератором 11 опорной частоты, а выход через ключ 12 подключен к счетчику 13 канала 14 дискретного счета. Преобразователь углового положения вала выполнен в виде закрепленного на валу 3 диска 15 и датчика 16, который вместе с одновибратором 17 подключен ко входам делителей 18 и 19 частоты, выходы которых через триггер 20 связаны с управляющим входом ключа 12 канала 14 дискретного счета.

Датчик 16 установлен в непосредственной близости от диска 15 на угловом расстоянии 2π/Z от положения центра первого контролируемого участка дорожки качения неподвижного кольца в направлении, противоположном направлению вращения внутреннего кольца. Так, например, на фиг. 2 указано местоположение датчика 16 в случае, когда первый контролируемый участок имеет центр в нижней точке неподвижного наружного кольца. В момент прохождения против датчика 16 одной из меток, выполненных в виде равномерно расположенных по окружности отверстий на диске 15, датчик 16 вырабатывает импульс напряжения. В качестве датчика 16 может использоваться, например, параметрический накладной электромагнитный преобразователь, включенный в мостовую схему. Число n отверстий равно числу контролируемых участков дорожки качения исследуемого кольца.

Делители 18 и 19 частоты имеют одинаковые коэффициенты деления, равные n, однако начальная фаза одного из них сдвинута относительно другого на 2n/Z. Делители 18 и 19 частоты можгут быть выполнены, например, на микросхемах типа К555 ИЕ6, а формирователь 8 импульсов - на интегральном компараторе К554 СА2. В качестве триггера 15 может использоваться любой триггер, работающий в счетном режиме. Временной селектор 10 и ключ 12 выполняют функцию логического умножения "2И". В качестве генератора 11 опорной частоты и счетчика 13 могут использоваться блоки стандартного электронного частотомера, например типа Ч3 - 34А. Устройства 5, 6 нагружения могут быть выполнены, например, в виде закрепленных на валу втулок со штоками, на которых устанавливаются грузы.

Способ осуществляют следующим образом.

Выбирают число n участков дорожки качения контролируемого наружного кольца кратным Z из условия n≥2π/ϕ. Вращают с рабочей частотой вал 3 подшипникового узла с закрепленным на нем вращающимся кольцом смазанного контролируемого подшипника 1. С помощью устройства 5 нагружения создают дисбаланс вала 3 на расстоянии L1 от контролируемого подшипника 1 с модулем вектора радиальной нагрузки F1= PL2/L3, с помощью устройства 6 нагружения на расстоянии L2 от контролируемого подшипника 1 создают дисбаланс вала с вектором радиальной нагрузки  , имеющим модуль F2 = F1L1/L2 направление вектора

, имеющим модуль F2 = F1L1/L2 направление вектора  поскольку точки приложения

поскольку точки приложения  расположены по разные стороны от контролируемого подшипника 1. Проводят измерения интегрального параметра режима смазки подшипника для n различных участков дорожки качения закрепленного в корпусе 4 узла неподвижного кольца, охватывающих всю его рабочую поверхность. Каждое измерение выполняют в периоды времени прохождения вектором

расположены по разные стороны от контролируемого подшипника 1. Проводят измерения интегрального параметра режима смазки подшипника для n различных участков дорожки качения закрепленного в корпусе 4 узла неподвижного кольца, охватывающих всю его рабочую поверхность. Каждое измерение выполняют в периоды времени прохождения вектором  углового сектора ±2π/Z от положения центра одного и того же присущего только данному измерению участка неподвижного кольца. По отклонениям параметра для каждого участка от наименьшего значения определяют качество поверхности этого участка.

углового сектора ±2π/Z от положения центра одного и того же присущего только данному измерению участка неподвижного кольца. По отклонениям параметра для каждого участка от наименьшего значения определяют качество поверхности этого участка.

Нагружение вала в рассмотренном на фиг. 1 примере устройства, реализующего предлагаемый способ, осуществляется по схеме, представленной на фиг. 3,a. Анализ схемы нагружения и расчет реакций в опорах показывают, что выбор значений модулей и направлений векторов  в соответствии с указанными в признаках изобретения условиями обеспечивает формирование реакции R в контролируемом подшипнике 1, направленной противоположно

в соответствии с указанными в признаках изобретения условиями обеспечивает формирование реакции R в контролируемом подшипнике 1, направленной противоположно  и равной по модулю P, и нулевой реакции в подшипнике 2. Таким образом, неконтролируемый подшипник 2 оказывается разгруженным от воздействия дисбалансов, а неподвижное кольцо контролируемого подшипника 1 испытывает циркуляционное радиальное нагружение

и равной по модулю P, и нулевой реакции в подшипнике 2. Таким образом, неконтролируемый подшипник 2 оказывается разгруженным от воздействия дисбалансов, а неподвижное кольцо контролируемого подшипника 1 испытывает циркуляционное радиальное нагружение  заданной величины и того же направления, что и

заданной величины и того же направления, что и

В зависимости от конструкции двухопорного узла могут быть выбраны различные схемы нагружения (фиг. 3). При этом значения L1 и L2 в общем случае не имеют принципиального значения при выполнении изложенных в признаках изобретения условий и выбираются, как и схема нагружения, произвольно с учетом конструктивных особенностей узла.

Рассмотрим осуществление одного из измерений.

При разрушении смазочной пленки в контролируемом подшипнике 1 его электрическое сопротивление резко уменьшается, следствием чего является импульс тока в цепи, составленной последовательно соединенными корпусом 4, источником 7 электрического напряжения, формирователем 8 импульсов, токосъемником 9 и валом 3 (фиг. 1). Аналогичный импульс будет иметь место и при разрушении пленки в подшипнике 2. Длительность импульса равняется времени разрушения пленки. Формирователь 8 импульсов выдает импульс напряжения прямоугольной формы той же длительности с амплитудой, соответствующей логической единице. Каждый отдельный импульс с выхода формирователя 6 поступает на временной селектор 10, где заполняется импульсами генератора 11 опорной частоты, прошедшими через второй вход селектора 10. Счетчик 13 определяет общее число Nи импульсов, поступивших с генератора 11 за время измерения Т, при этом его показания однозначно характеризуют параметр - нормированное интегральное время разрушения смазочной пленки (К): К= NиTг/T, где Тг - период импульсов генератора 11 опорной частоты.

Автоматическое измерение интегрального параметра режима смазки контролируемого подшипника в периоды времени прохождения вектором  (и соответственно

(и соответственно  ) радиальной нагрузки углового сектора ±2π/Z от положения центра одного и того же участка дорожки качения неподвижного кольца согласно предлагаемому способу реализуется следующим образом.

) радиальной нагрузки углового сектора ±2π/Z от положения центра одного и того же участка дорожки качения неподвижного кольца согласно предлагаемому способу реализуется следующим образом.

Вследствие вращения вала 3 на выходе датчика 16 формируются импульсы напряжения, соответствующие нахождению меток диска 15 на угловом расстоянии 2π/Z от положения центра первого контролируемого участка (фиг. 4,а, где метки диска 15 обозначены условными порядковыми номерами N), что обеспечивается соответствующим положением датчика 16 (фиг. 2). Эти импульсы поступают на входы делителей 18 и 19 частоты канала 14 дискретного счета. Делители имеют коэффициенты деления, равные числу контролируемых участков, поэтому на их выходах формируются импульсы, соответствующие расположению на угловом расстоянии 2π/Z от положения центра первого контролируемого участка одной и той же в каждом случае своей метки на диске. Диск 15 и устройство 5 нагружения закреплены неподвижно на валу 3, при этом одна из меток, например N=1, всегда лежит на линии действия вектора создаваемой дисбалансом за счет центробежной силы радиальной нагрузки P и фактически указывает направление этого вектора при любом текущем положении вала 3. Поэтому импульсы на выходах каждого из делителей соответствуют одному и тому же положению вектора нагружения. Наличие относительного сдвига фаз делителей 18 и 19 на 2n/Z импульсов позволяет зафиксировать поворот вращающегося внутреннего кольца и, следовательно, вектора радиальной нагрузки P на угол 4π/Z относительно положения датчика 16 (между метками 1 и 7 на фиг. 4,б,в), что соответствует прохождению вектором вызванной дисбалансом радиальной нагрузки P углового сектора ±2π/Z от положения центра контролируемого участка N1. Триггер 20, на вход которого поступают сигналы с делителей 18 и 19 частоты, работает в счетном режиме, поэтому на его выходе формируются импульсы напряжения, соответствующие прохождению вектором радиальной нагрузки P одного и того же присущего только данному измерению контролируемого участка (фиг, 4,г). Сигнал с выхода триггера 20 открывают ключ 12, в результате чего на вход счетчика 13 через временной селектор 10 поступают импульсы с генератора 11 опорной частоты.

Таким образом, интегральный параметр режима смазки контролируемого подшипника 1 согласно изобретению определяют в периоды времени прохождения вектором  углового сектора ±2π/Z от положения центра одного и того же участка неподвижного кольца (в данном случае участка N1).

углового сектора ±2π/Z от положения центра одного и того же участка неподвижного кольца (в данном случае участка N1).

Для оценки качества дорожки качения контролируемого кольца проводят n измерений интегрального параметра режима смазки контролируемого подшипника 1 для n его участков. При этом измерения могут проводиться последовательно и параллельно. При последовательном измерении параметра для следующего (второго) участка дорожки качения неподвижного наружного кольца, начало которого смещено на величину углового шага дискретизации 2π/n относительно начала первого участка, одновибратором 17 подают на входы делителей 18 и 19 один дополнительный импульс. В этом случае фазы делителей синхронно изменяются на период (фиг. 4,д,е) и интегральный параметр измеряют в периоды времени прохождения вектором  углового сектора ±2π/Z от положения центра следующего (второго) участка неподвижного наружного кольца, смещенного относительно первого участка на величину углового шага дискретизации 2π/n по направлению вращения внутреннего кольца (фиг. 4,ж). И так n раз. Для параллельного измерения параметра достаточно включить параллельно рассмотренному каналу 14 дискретного счета еще (n-1) аналогичных каналов, при этом начальные фазы делителей 18 и 19 частоты в i-ом канале должны быть смещены на (i-1) импульс по отношению к фазам делителей первого канала.

углового сектора ±2π/Z от положения центра следующего (второго) участка неподвижного наружного кольца, смещенного относительно первого участка на величину углового шага дискретизации 2π/n по направлению вращения внутреннего кольца (фиг. 4,ж). И так n раз. Для параллельного измерения параметра достаточно включить параллельно рассмотренному каналу 14 дискретного счета еще (n-1) аналогичных каналов, при этом начальные фазы делителей 18 и 19 частоты в i-ом канале должны быть смещены на (i-1) импульс по отношению к фазам делителей первого канала.

Разрушения смазочной пленки дефектами рабочих поверхностей деталей контролируемого подшипника 1 происходят в нагруженных зонах контактов, и с ростом нагрузки возрастает вероятность разрушения пленки. Условия радиального нагружения обеспечивают образование в контролируемом подшипнике 1 зоны нагружения в виде углового сектора, размеры которого равны ±2π/Z относительно линии действия радиальной нагрузки. При вращении вала вызванная дисбалансами за счет центробежных сил радиальная нагрузка  также изменяет свое направление, и зона нагружения перемещается вместе с вектором нагрузки. За время каждого измерения под нагрузкой будет находиться один и тот же участок дорожки качения вращающегося внутреннего кольца контролируемого подшипника 1, все тела качения и участок дорожки качения контролируемого наружного кольца, размер которого ограничен угловым сектором ±4π/Z относительно центра.

также изменяет свое направление, и зона нагружения перемещается вместе с вектором нагрузки. За время каждого измерения под нагрузкой будет находиться один и тот же участок дорожки качения вращающегося внутреннего кольца контролируемого подшипника 1, все тела качения и участок дорожки качения контролируемого наружного кольца, размер которого ограничен угловым сектором ±4π/Z относительно центра.

При названных условиях результат каждого измерения интегрального параметра содержит постоянную для всех измерений составляющую, характеризующую качество участка дорожки вращающегося кольца и качество всех тел качения контролируемого подшипника 1, каждое из которых попадает в зону нагружения много раз за время измерения, и переменную составляющую, характеризующую качество поверхности контролируемого при данном измерении участка дорожки качения неподвижного кольца, находящегося за время данного измерения в зоне нагружения. Причем центр контролируемого участка при i-м измерении смещен от центра первого участка на угол 2π(i-1)/n в направлении вращения внутреннего кольца, а центр первого участка при рассмотренном положении датчика 16 расположен в нижней точке наружного кольца контролируемого подшипника 1.

Неконтролируемый подшипник 2 двухопорного узла, подключенный электрически параллельно контролируемому подшипнику 1, также оказывает влияние на результат каждого измерения. Однако при реализации предложенного способа подшипник 2 оказывается разгруженным от воздействия дисбалансов и, следовательно, его влияние на результат измерения интегрального параметра режима смазки контролируемого подшипника 1 проявляется в виде аддитивной погрешности, не зависящей от номера измерения.

Таким образом, качество неконтролируемого подшипника 2 и качество неконтролируемых деталей контролируемого подшипника 1 определяют наименьшее значение интегрального параметра. Отклонения же каждого значения параметра от наименьшего определяются переменной составляющей и характеризуют качество поверхности соответствующего участка дорожки качения неподвижного кольца контролируемого подшипника 1 при исключении влияния на результат диагностирования неконтролируемого подшипника 2. Следовательно, указанный выше технический результат достигнут.

Нагрузка в зоне нагружения распределена неравномерно и изменяется от максимального значения в центре до нуля на границах. За время одного измерения воспринимают нагрузку и, следовательно, влияют на диагностический параметр все точки контролируемого участка дорожки качения, ограниченного угловым сектором ±4π/Z. . При этом вследствие вращения вектора радиальной силы нагрузка, воспринимаемая каждой точкой, за время измерения изменяется, а среднее значение нагрузки уменьшается от центра к границам. Таким образом, наибольшее влияние на результат измерения оказывает центральная часть участка, что позволяет определить местоположение дефекта на дорожке качения контролируемого кольца, как центр участка, которому соответствует наибольшее значение параметра режима смазки подшипника. Таким образом, местоположение дефекта может быть установлено с точностью до принятого шага дискретизации 2π/n.

Пример. Проводили диагностирование неподвижного наружного кольца шарикоподшипника 7000108 (ГОСТ 8338-75), смазанного материалом состава: 50% масла МС-20 и 50% трансформаторного масла. При требуемой точности установления местоположения дефекта ϕ = 10°= π/18 выбрали число n участков дорожки качения контролируемого кольца кратным Z из условия n≥2π/ϕ. Поскольку 2π/ϕ = 36, учитывая требование кратности Z (Z=16), выбрали n=48, при этом шаг дискретизации был равен 2π/48 = 0,13 рад =7,5o. Вращали вал двухопорного подшипникового узла с установленными на нем внутренними кольцами контролируемого и неконтролируемого подшипников с частотой 1000 мин-1. Из конструктивных соображений выбрали схему нагружения согласно фиг. 3,а и значения L1 = 40 мм, L2 = 210 мм, L3 = 250 мм при расстоянии между опорами 170 мм. При требуемой для диагностирования радиальной нагрузке на контролируемый подшипник P = 100 H за счет груза массой 0,16 кг, закрепленного на расстоянии 48 мм от оси вала, создавали дисбаланс вала, обеспечивающий при данной частоте вращения радиальную нагрузку F1=PL2/L3=100•210/250=84H. За счет груза массой 0,03 кг, закрепленного на расстоянии 48 мм от оси вала создавали дисбаланс вала, обеспечивающий при данной частоте вращения радиальную нагрузку F2= F1L1/L2=84•40/210 = 16H. Проводили 48 измерений нормированного интегрального времени разрушения смазочной пленки. При выполнении каждого измерения интегральный параметр определяли в периоды времени прохождения вектором  углового сектора ±2π/16 = ±22,5° от центра одного и того же присущего только данному измерению участка контролируемого наружного кольца. По отклонениям параметра для каждого участка от наименьшего значения определяли качество поверхности этого участка.

углового сектора ±2π/16 = ±22,5° от центра одного и того же присущего только данному измерению участка контролируемого наружного кольца. По отклонениям параметра для каждого участка от наименьшего значения определяли качество поверхности этого участка.

На фиг. 5, а представлена диаграмма изменения значений отклонений ΔK диагностического параметра от минимального значения (Kmin=93•10-8) в зависимости от порядкового номера N контролируемого участка для наружного кольца контролируемого подшипника. Существенных возрастаний значения параметра, свидетельствующих о наличии дефектов на дорожке качения наружного кольца контролируемого подшипника, выявлено не было.

После получения результатов измерения диагностического параметра для контролируемого подшипника проводили предлагаемым способом диагностирование наружного кольца неконтролируемого подшипника. На фиг. 5, 6 представлена диаграмма изменения значений отклонений ΔK диагностического параметра от минимального значения (Kmin= 15•10-8) в зависимости от порядкового номера N контролируемого участка для наружного кольца неконтролируемого подшипника. При этом было выявлено существенное возрастание значения параметра с максимумом, соответствующим участку с N=38 (ΔK = 650•10-8), свидетельствующее о наличии дефекта на дорожке качения наружного кольца неконтролируемого подшипника на угловом расстоянии 2π(N-1)/n = 4,84 рад = 277,5° от нижней точки кольца в направлении вращения вала.

После диагностирования провели демонтаж подшипникового узла и, разобрав подшипники, исследовали с помощью микроскопа дорожки качения их наружных колец. При этом повреждений рабочей поверхности наружного кольца контролируемого подшипника выявлено не было, а на рабочей поверхности дорожки качения неконтролируемого подшипника был обнаружен локальный дефект в виде лунки (диаметр ≈ 0,75 мм).

Анализ полученных результатов диагностирования показывает, что наличие локального дефекта рабочей поверхности наружного кольца неконтролируемого подшипника в двухопорном узле не повлияло на значение интегрального параметра, измеренное для контролируемого подшипника, и существенных возрастаний параметра при этом выявлено не было. В то же время предложенный способ позволил выявить локальный дефект на наружном кольце неконтролируемого подшипника, что подтверждает его достоверность и работоспособность.

Таким образом, предложенный способ диагностирования неподвижного кольца подшипника качения в двухопорном узле выгодно отличается от способа, принятого за прототип, так как позволяет осуществлять диагностирование колец подшипников непосредственно в двухопорных узлах, обеспечивая исключение влияния качества неконтролируемого подшипника на результат диагностирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2098789C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1998 |

|

RU2153156C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2110053C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1999 |

|

RU2164343C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ТЕЛ КАЧЕНИЯ ПОДШИПНИКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2124191C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1998 |

|

RU2154264C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2093810C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПОДШИПНИКОВ КАЧЕНИЯ | 1998 |

|

RU2168712C2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА КОЛЕЦ ПОДШИПНИКА КАЧЕНИЯ | 2005 |

|

RU2282171C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2113699C1 |

Изобретение относится к области измерительной техники и может быть использовано для диагностирования неподвижных колец (НК) подшипников в двухопорных узлах в процессе эксплуатации и ремонта машин и механизмов. Технический результат - исключение влияния на результат диагностирования качества неконтролируемого подшипника. Способ заключается в том, что вращают вал с закрепленным на нем кольцом контролируемого подшипника (КП), нагружают КП радиальной силой  проводят измерения интегрального параметра режима смазки КП на различных участках дорожки качения. По отклонениям параметра определяют качество поверхности этого участка. Для нагружения КП на расстояниях L1 и L2 от него создают дисбалансы вала с векторами радиальной нагрузки соответственно

проводят измерения интегрального параметра режима смазки КП на различных участках дорожки качения. По отклонениям параметра определяют качество поверхности этого участка. Для нагружения КП на расстояниях L1 и L2 от него создают дисбалансы вала с векторами радиальной нагрузки соответственно  равными по модулю F1 = РL2/L3, F2 = F1L1/L2 и имеющими одинаковое направление в случае расположения точек приложения

равными по модулю F1 = РL2/L3, F2 = F1L1/L2 и имеющими одинаковое направление в случае расположения точек приложения  по разные стороны от КП или противоположные направления при расположении точек приложения

по разные стороны от КП или противоположные направления при расположении точек приложения  по одну сторону от КП, при этом каждое измерение выполняют в периоды времени прохождения вектором

по одну сторону от КП, при этом каждое измерение выполняют в периоды времени прохождения вектором  углового сектора ±2π/Z от положения центра одного и того же присущего только данному измерению участка НК, а число n участков дорожки качения контролируемого кольца выбирают кратным Z из условия n ≥ 2π/ϕ, где Z- число тел качения подшипника, ϕ - допустимый угловой шаг дискретизации, определяемый точностью местоположения дефекта, L3 - расстояние между

углового сектора ±2π/Z от положения центра одного и того же присущего только данному измерению участка НК, а число n участков дорожки качения контролируемого кольца выбирают кратным Z из условия n ≥ 2π/ϕ, где Z- число тел качения подшипника, ϕ - допустимый угловой шаг дискретизации, определяемый точностью местоположения дефекта, L3 - расстояние между  . 5 ил.

. 5 ил.

Способ диагностирования неподвижного кольца подшипника качения в двухопорном узле, заключающийся в том, что вращают с рабочей частотой вал с закрепленным на нем кольцом смазанного контролируемого подшипника, нагружают подшипник радиальной циркулирующей относительно контролируемого кольца силой  проводят измерения интегрального параметра режима смазки подшипника для различных участков дорожки качения закрепленного в корпусе узла неподвижного кольца, охватывающих всю его рабочую поверхность, и по отклонениям параметра для каждого участка от наименьшего значения определяют качество поверхности этого участка, отличающийся тем, что для нагружения контролируемого подшипника на расстояниях L1 и L2 от него создают дисбалансы вала с векторами радиальной нагрузки соответственно

проводят измерения интегрального параметра режима смазки подшипника для различных участков дорожки качения закрепленного в корпусе узла неподвижного кольца, охватывающих всю его рабочую поверхность, и по отклонениям параметра для каждого участка от наименьшего значения определяют качество поверхности этого участка, отличающийся тем, что для нагружения контролируемого подшипника на расстояниях L1 и L2 от него создают дисбалансы вала с векторами радиальной нагрузки соответственно  равными по модулю F1=PL2/L3, F2= F1L1/L2 и имеющими одинаковое направление в случае расположения точек приложения

равными по модулю F1=PL2/L3, F2= F1L1/L2 и имеющими одинаковое направление в случае расположения точек приложения  по разные стороны от контролируемого подшипника или противоположные направления при расположении точек приложения

по разные стороны от контролируемого подшипника или противоположные направления при расположении точек приложения  по одну сторону от контролируемого подшипника, при этом каждое измерение выполняют в периоды времени прохождения вектором

по одну сторону от контролируемого подшипника, при этом каждое измерение выполняют в периоды времени прохождения вектором  углового сектора ∓2π/Z от положения центра одного и того же присущего только данному измерению участка неподвижного кольца, а число n участков дорожки качения контролируемого кольца выбирают кратным Z из условия n ≥ 2π/ϕ, где Z - число тел качения подшипника, ϕ - допустимый угловой шаг дискретизации, определяемый требуемой точностью установления местоположения дефекта, L3 - расстояние между точками приложения

углового сектора ∓2π/Z от положения центра одного и того же присущего только данному измерению участка неподвижного кольца, а число n участков дорожки качения контролируемого кольца выбирают кратным Z из условия n ≥ 2π/ϕ, где Z - число тел качения подшипника, ϕ - допустимый угловой шаг дискретизации, определяемый требуемой точностью установления местоположения дефекта, L3 - расстояние между точками приложения

| Устройство для контроля состояния подшипников качения | 1984 |

|

SU1164569A1 |

| Способ определения работоспособности подшипников качения и устройство для его осуществления | 1981 |

|

SU1002873A1 |

| Устройство для диагностики подшипников качения | 1982 |

|

SU1041871A1 |

| Способ оценки качества шарикоподшипников | 1983 |

|

SU1118883A1 |

| Неразрушающий контроль металлов и изделий | |||

| Справочник/Под ред | |||

| Г.С.Самойловича | |||

| - М.: Машиностроение, 1976, с.203-213, 266-267 | |||

| Якубовский С.В., Нессельсон Л.И., Кулешова В.И | |||

| и др | |||

| Цифровые и аналоговые интегральные микросхемы | |||

| Справочник/Под ред | |||

| С.В.Якубовского.-М.: Радио и связь, 1990, с.47. | |||

Авторы

Даты

1998-12-27—Публикация

1997-01-30—Подача