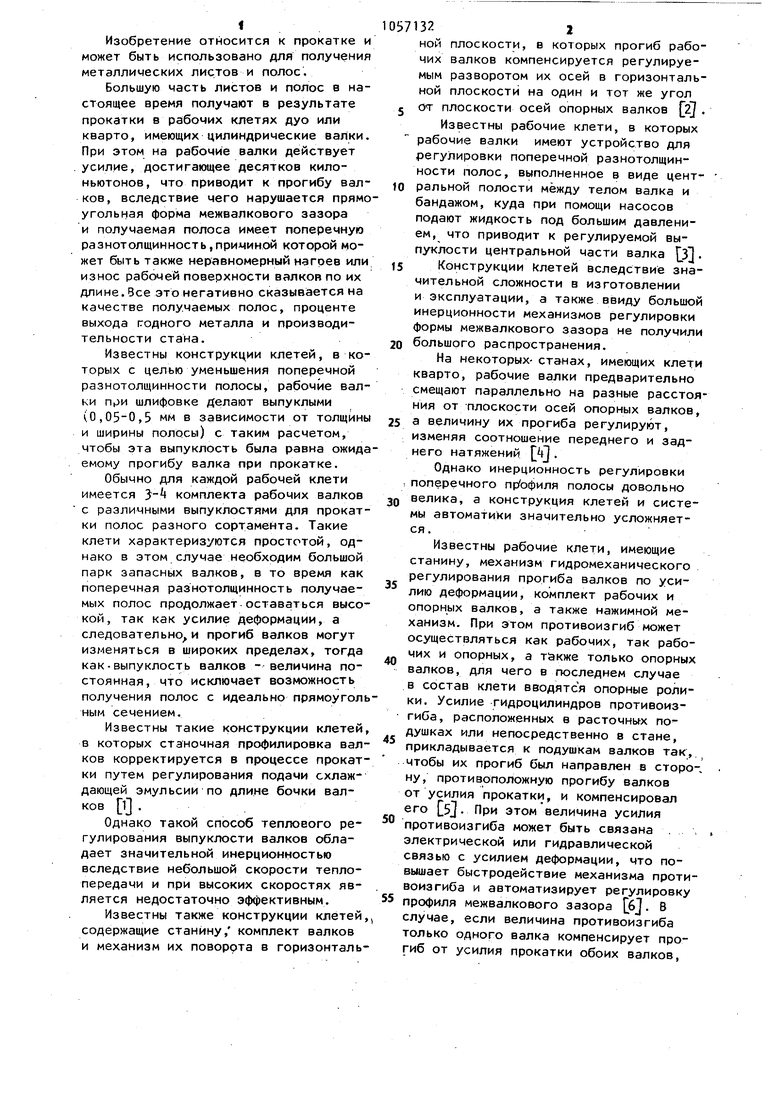

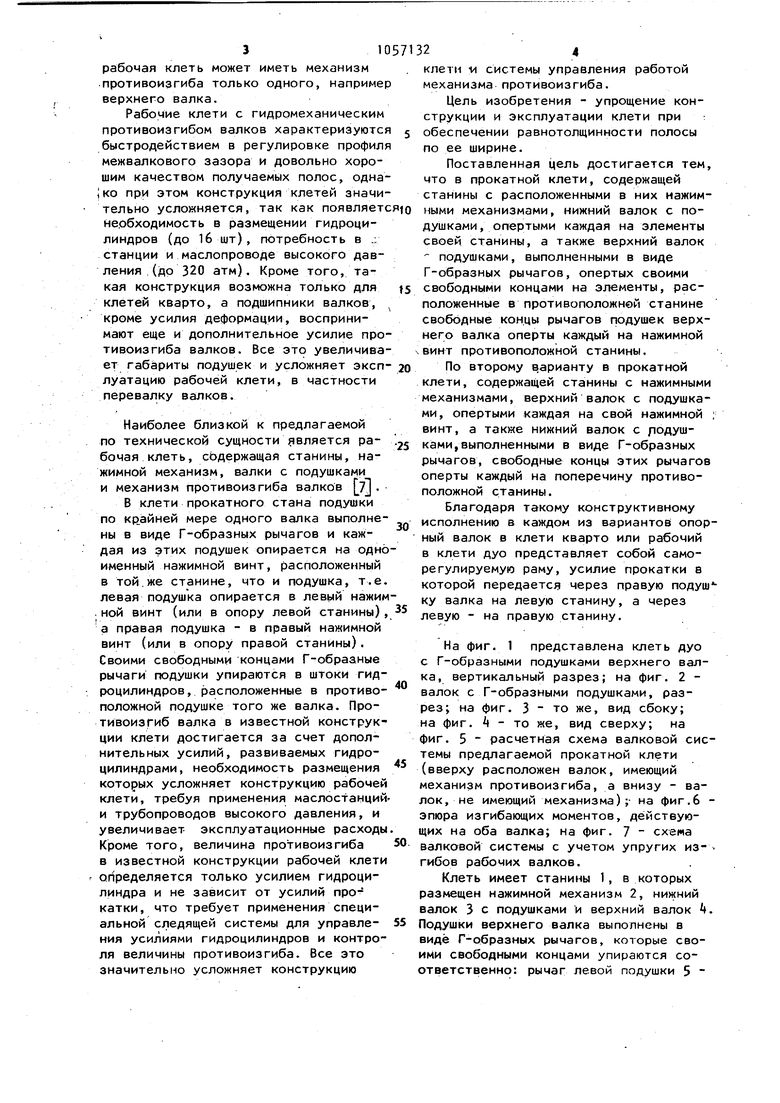

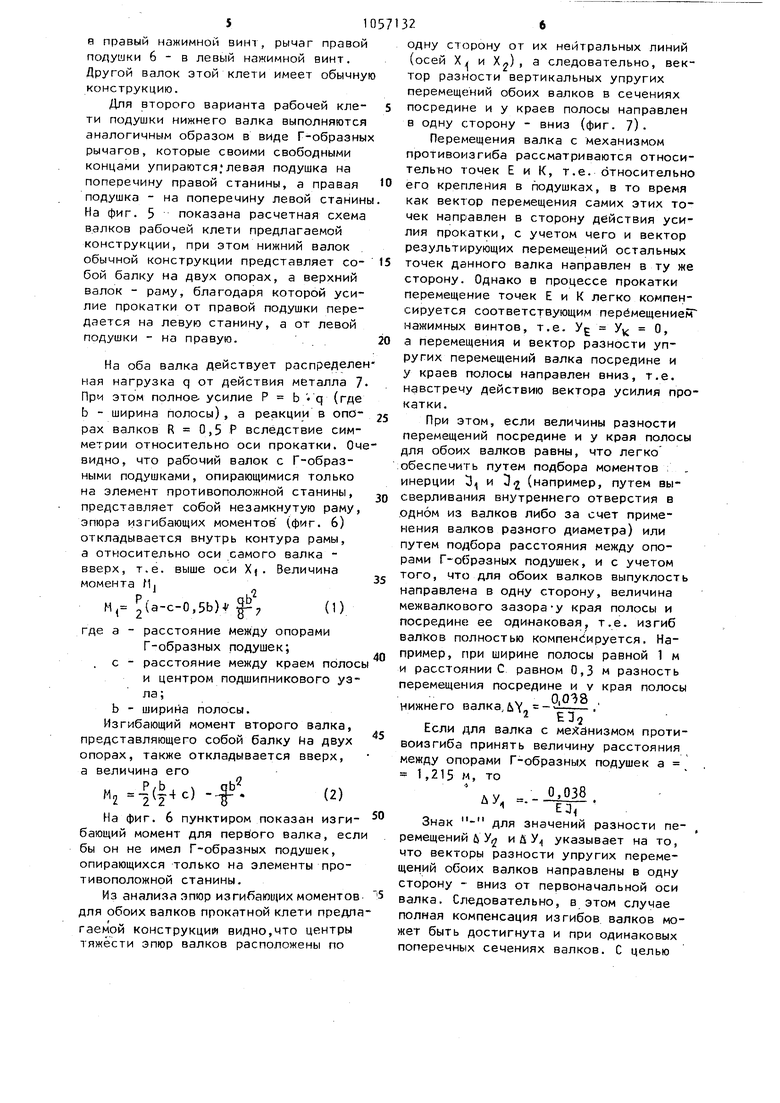

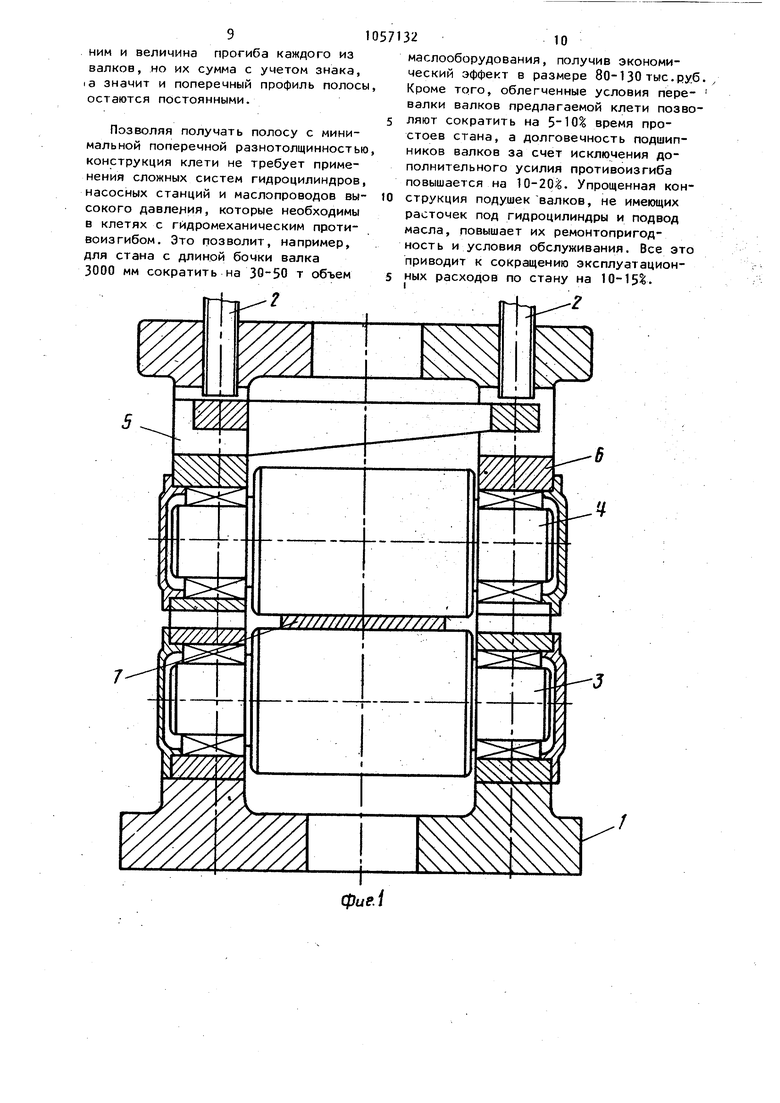

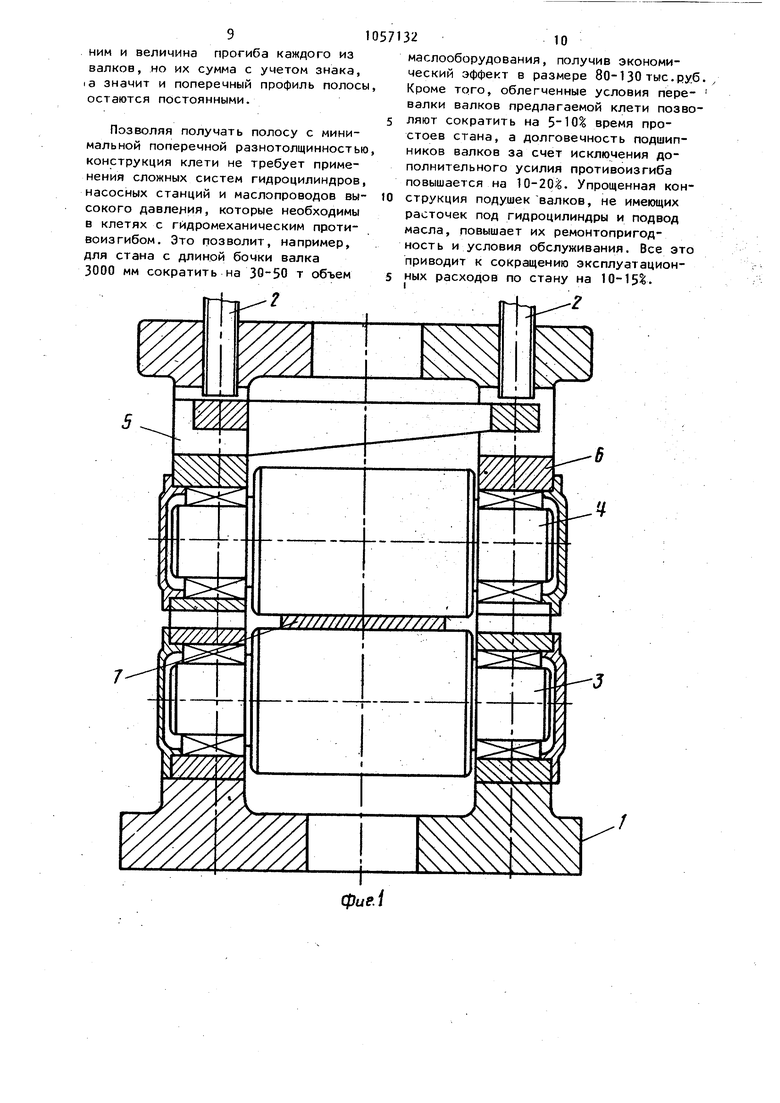

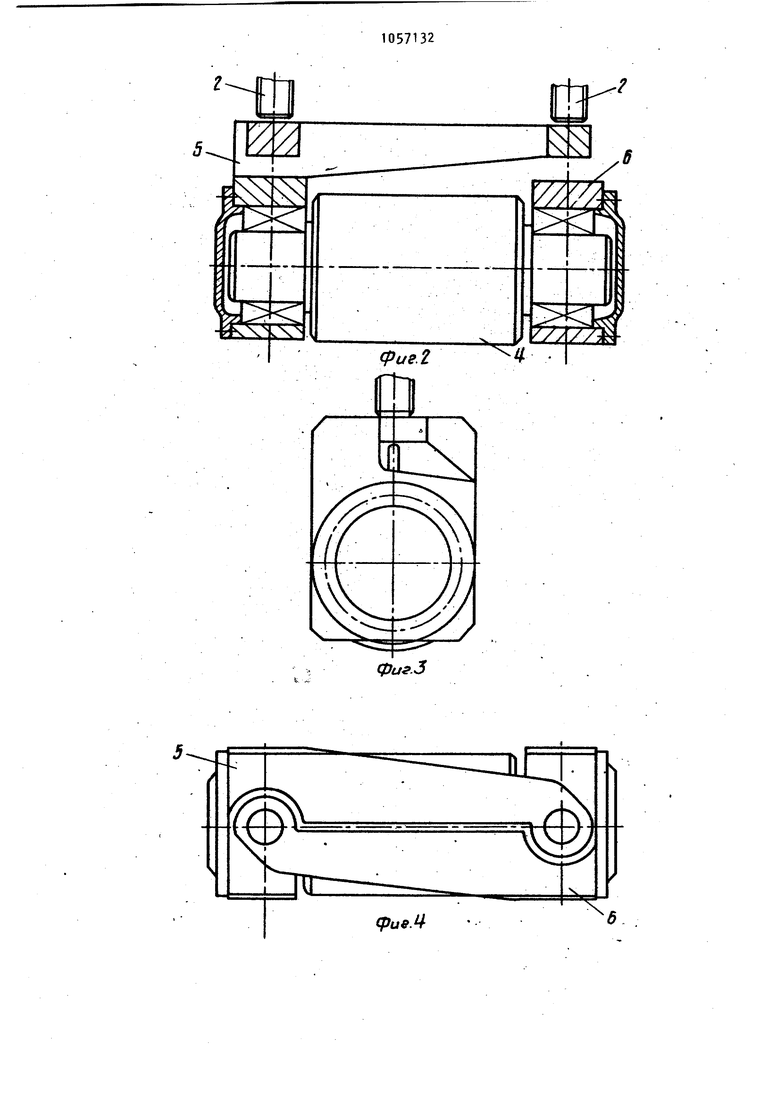

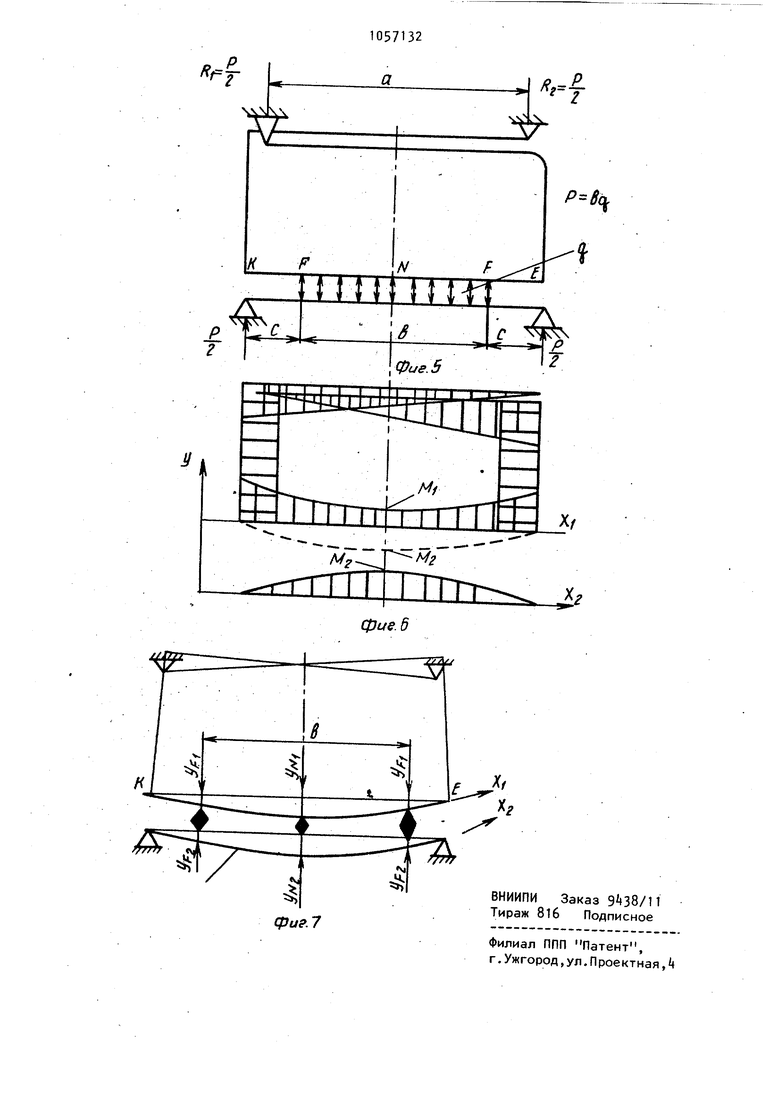

Изобретение относится к прокатке и может быть использовано для получения металлических листов и полос. Большую часть листов и полос в настоящее время получают в результате прокатки в рабочих клетях дуо или кварто, имеющих цилиндрические ваЛки При этом на рабочие валки действует усилие, достигающее десятков килоньютонов, что приводит к прогибу валков, вследствие чего нарушается прямо угольная форма межвалкового зазора и получаемая полоса имеет поперечную разнотолщинность,причиной которой может быть также неравномерный нагрев или износ рабочей поверхности валков по их длине. Все это негативно сказывается на качестве получаемых полос, проценте выхода годного металла и производительности стана. Известны конструкции клетей, в которых с целью уменьшения поперечной разнотолщинности полосы, рабочие валки при шлифовке делают выпуклыми (0,05-0,5 мм в зависимости от толщины и ширины полосы) с таким расчетом, чтобы эта выпуклость была равна ожида емому прогибу валка при прокатке. Обычно для каждой рабочей клети имеется J-A комплекта рабочих валков с различными выпуклостями для прокатки полос разного сортамента. Такие клети характеризуются простотой, однако в этом случае необходим большой парк запасных валков, в то время как поперечная разнотолщинность получаемых полос продолжает оставаться высокой, так как усилие деформации, а следовательно и прогиб валков могут изменяться в широких пределах, тогда каквыпуклость валков - величина постоянная, что исключает возможность получения полос с идеально прямоуголь ным сечением. Известны такие конструкции клетей в которых станочная профилировка валков корректируется в процессе прокатки путем регулирования подачи схлаждающей эмульсии по длине бочки валков l . Однако такой способ теплового регулирования выпуклости валков обладает значительной инерционностью вследствие небольшой скорости теплопередачи и при высоких скоростях является недостаточно эффективным. Известны также конструкции клетей, содержащие станину, комплект валков и механизм их поворота в горизонталь1322ной плоскости, в которых прогиб рабочих валков компенсируется регулируемым разворотом их осей в горизонтальной плоскости на один и тот же угол от плоскости осей опорных валков Д Известны рабочие клети, в которых рабочие валки имеют устройство для регулировки поперечной разнотолщинности полос, выполненное в виде центральной полости между телом валка и бандажом, куда при помощи насосов подают жидкость под большим давлением, что приводит к регулируемой выпуклости центральной части валка 31 Конструкции Клетей вследствие значительной сложности в изготовлении и эксплуатации, а также ввиду большой инерционности механизмов регулировки формы межвалкового зазора не получили большого распространения. На некоторых- станах, имеющих клети кварто, рабочие валки предварительно смещают параллельно на разные расстояния от плоскости осей опорных валков, а величину их прогиба регулируют, изменяя соотношение переднего и заднего натяжений цу . Однако инерционность регулировки поперечного прУофиля полосы довольно велика, а конструкция клетей и системы автоматики значительно усложняется. Известны рабочие клети, имеющие станину, механизм гидромеханического регулирования прогиба валков по усилию деформации, комплект рабочих и опорных валков, а также нажимной механизм. При этом противоизгиб может осуществляться как рабочих, так рабочих и опорных, а т&кже только опорных валков, для чего в последнем случае в состав клети вводятся опорные ролики. Усилие гидроцилиндров противоизгиба, расположенных в расточных подушках или непосредственно в стане, прикладывается к подушкам валков так, чтобы их прогиб был направлен в сторо-, ну, противоположную прогибу валков т усилия прокатки, и компенсировал го sj. При этом величина усилия ротивоизгиба может быть связана . , лектрической или гидравлической вязью с усилием деформации, что поышает быстродействие механизма протиоиз гиба и автоматизирует регулировку рофиля межвалкового зазора fjSj. В лучае, если величина противоизгиба олько одного валка компенсирует проиб от усилия прокатки обоих валков. 310 рабочая клеть может иметь механизм противоизгиба только одного, например верхнего валка. Рабочие клети с гидромеханическим противоизгибом валков характеризуются быстродействием в регулировке профиля межвалкового зазора и довольно хорошим качеством получаемых полос, однаiко при этом конструкция клетей значительно усложняется, так как появляетс необходимость в размещении гидроцилиндров (до 1б шт), потребность в .; станции и маслопроводе высокого давления (до 320 атм). Кроме того, такая конструкция возможна только для клетей кварто, а подшипники валков, кроме усилия деформации, воспринимают еще и дополнительное усилие противоизгиба валков. Все это увеличивает габариты подушек и усложняет эксплуатацию рабочей клети, в частности перевалку валков. Наиболее близкой к предлагаемой по технической сущности является рабочая клеть, сЬдержащая станины, нажимной механизм, валки с подушками и механизм противоизгиба валков Щ В клети прокатного стана подушки по крайней мере одного валка выполнены в виде Г-образных рычагов и каждая из этих подушек опирается на одно именный нажимной винт, расположенный в той.же станине, что и подушка, т.е. левая подушка опирается в левый нажим .ной винт (или в опору левой станины), а правая подушка - в правый нажимной винт (или в опору правой станины). Своими свободными концами Г-обрааные рычаги подушки упираются в штоки гидроцилиндров, расположенные в противоположной подушке того же валка. Противоизгиб валка в известной конструкции клети достигается за счет дополнительных усилий, развиваемых гидроцилиндрами, необходимость размещения которых усложняет конструкцию рабочей клети, требуя применения маслостанций и трубопроводов высокого давления, и увеличивает эксплуатационные расходы Кроме того, величина противоизгиба в известной конструкции рабочей клети определяется только усилием гидроцилиндра и не зависит от усилий прокатки, что требует применения специальной следящей системы для управления усилиями гидроцилиндров и контроля величины противоизгиба. Все это значительно усложняет конструкцию 24 клети системы управления работой механизма противоизгиба. Цель изобретения - упрощение конструкции и эксплуатации клети при : обеспечении равнотолщинности полосы по ее ширине. Поставленная цель достигается тем, что в прокатной клети, содержащей станины с расположенными в них нажимными механизмами, нижний валок с подушками , опертыми каждая на элементы своей станины, а также верхний валок подушками, выполненными в виде Г-образных рычагов, опертых своими свободными концами на элементы, расположенные в противоположной станине свободные концы рычагов подушек верхнего валка оперты каждый на нажимной винт противоположной станины. По второму варианту в прокатной клети, содержащей станины с нажимными механизмами, верхнийвалок с подушками, опертыми каждая на свой нажимной ; винт, а также нижний валок с родушками,выполненными в виде Г-образных рычагов, свободные концы этих рычагов оперты каждый на поперечину противоположной станины. Благодаря такому конструктивному исполнению в каждом из вариантов опорный валок в клети кварто или рабочий в клети дуо представляет собой саморегулируемую раму, усилие прокатки в которой передается через правую подуш ку валка на левую станину, а через левую - на правую станину. На фиг. 1 представлена клеть дуо с Г-образными подушками верхнего валка, вертикальный разрез; на фиг. 2 валок с Т-образными подушками, разрез; на фиг. 3 - то же, вид сбоку; на фиг. 4 - то же, вид сверху; на фиг. 5 расчетная схема валковой системы предлагаемой прокатной клети (вверху расположен валок, имеющий механизм противоизгиба, а внизу - валок, не имеющий механизма);- на фиг.6 эпюра изгибающих моментов, действующих на оба валка; на фиг. 7 - схема валковой системы с учетом упругих из- гибов рабочих валков. Клеть имеет станины 1, в которых размещен нажимной механизм 2, нижний валок 3 с подушками и верхний валок 4. Подушки верхнего валка выполнены в виде Г-образных рычагов, которые своими свободными концами упираются сответственно: рычаг левой псздушки 5 8 правый нажимной винт, рычаг правой подушки 6 - в левый нажимной винт. Другой валок этой клети имеет обычну конструкцию. Для второго варианта рабочей клети подушки нижнего валка выполняются аналогичным образом в виде Г-образны рычагов, которые своими свободными концами упираются;левая подушка на поперечину правой станины, а правая подушка - на поперечину левой станин На фиг. 5 показана расчетная схема валков рабочей клети предлагаемой конструкции, при этом нижний валок обычной конструкции представляет собой балку на двух опорах, а верхний валок - раму, благодаря которой усилие прокатки от правой подушки передается на левую станину, а от левой подушки - на правую. . На оба валка действует распределе ная нагрузка q от действия металла 7 При этом полное усилие Р b « q (где Ь - ширина полосы), а реакции в опорах валков R 0,5 Р вследствие симметрии относительно оси прокатки. Оч видно, что рабочий валок с Г-образными подушками, опирающимися только на элемент противоположной станины, представляет собой незамкнутую раму, эпюра изгибающих моментов (фиг. 6) откладывается внутрь контура рамы, а относительно оси самого валка вверх, т.е. выше оси X). Величина момента Mj М, (а-с-0,5Ь) (О где а - расстояние между опорами Г-образных подушек; с - расстояние между краем полос и центром подшипникового узла;b - ширина полосы. Изгибающий момент второго валка, представляющего собой балку Иа двух опорах, также откладывается вверх, а величина его Р,Ь , ч qb М2 2(4 с) --i- . На фиг. 6 пунктиром показан изгибающий момент для первого валка, есл бы он не имел Г-образных подушек, опирающихся только на элементы противоположной станины. Из анализа эпюр изги 5ающих моментов для обоих валков прокатной клети предл гаемой конструкции видно,что центры тяжести эпюр валков расположены по одну сторону от их нейтральных линий (осей Х и Х), а следовательно, вектор разности вертикальных упругих перемещений обоих валков в сечениях посредине и у краев полосы направлен в одну сторону - вниз (фиг. 7). Перемещения валка с механизмом противоизгиба рассматриваются относительно точек Е и К, т.е. относительно его крепления в подушках, в то время как вектор перемещения самих этих точек направлен в сторону действия усилия прокатки, с учетом чего и вектор результирующих перемещений остальных точек данного валка направлен в ту же сторону. Однако в процессе прокатки перемещение точек Е и К легко компенсируется соответствующим перемещением нажимных винтов, т.е. УЕ У О, а перемещения и вектор разности упругих перемещений валка посредине и у краев полосы направлен вниз, т.е. навстречу действию вектора усилия прокатки. При этом, если величины разности перемещений посредине и у края полосы для обоих валков равны, что легко обеспечить путем подбора моментов ; . инерции 3 и О2 (например, путем высверливания внутреннего отверстия в одном из валков либо за счет применения валков разного диаметра) или путем подбора расстояния между опорами Г-образных подушек, и с учетом того, что для обоих валков выпуклость направлена в одну сторону, величина межвалкового зазора-у края полосы и посредине ее одинаковая, т.е. изгиб валков полностью компенсируется. Например, при ширине полосы равной 1 м и расстоянии С равном 0,3 м разность перемещения посредине и v края полосы нижнего валка,iiY, - Е37 пели для валка с маринизмом противоизгиба принять величину расстояния между опорами Г-образных подушек а - 1,215 м, то ДУ, -Знак - для значений разности перемещений и У,2 и иУ указывает на то, что векторы разности упругих перемещений обоих валков направлены в одну сторону - вниз от первоначальной оси валка. Следовательно, в этом случае полная компенсация изгибов валков может быть достигнута и при одинаковых поперечных сечениях валков, С целью 71 упрощения математических выкладок пр выводе сделаны незначительнве упроще ний: не учитывается наличие перехода от бочки валка к его,шейке и упругого сплющивания, но, как .п аказано прове-денное детальное теоретическое иссле дование, они несколько изменяют (до 5) количественную картину. В предлагаемой рабочей клети прокатного стана рабочие образующие вал ков, определяющие форму полосы, эквидистантны друг другу, т.е. изгиб одного из валков полностью компенсирует изгиб второго валка, что позволяет получить полосу, не имеющую поперечной разнотолщинности. При обе печении равенства разностей упругих перемещений обоих валков этот результат не зависит от значений усили прокатки Р, т.е. рабочая клеть компенсирует прогиб валков автоматически, без вмешательства оператора. При изменении усилия прокатки вследствие какого-либо отклонения условий процесса изменяется прогиб-одного из валков, но в то же время изменяется на такую же величину прогиб и второг валка, а так как эти прогибы направлены в одну сторону, то постоянство вели-чины межвалкового зазора по шири не полосы сохраняется. Б известной клети компенсация прогибов производится внешним воздействием, а для того, чтобы подать давление в гидроцилиндр, нужно выбрать момент подачи и количество, что сказывается на качестве полосы. Снижение жесткости валковой системы по отношению к продольной разнотолщинности получаемых полос, так как податливость консолей на изгиб заметно выше податливости бочки валка, с которой она суммируется , существенно только для рабочих клетей, прокатных станов, работающих по межвалковому зазору. Поскольку большое количествопрокатных станов работает по постоянному давлению (например, дрессировочные станы), т.е. с нулевой жесткостью, следовательно, снижение жесткости не имеет значения Аналогичное явление наблюдается в известном процессе прокатка-волочение где толщина полосы определяется не жесткостью клети и не межвалковым зазором, а соотношением окружных скоростей рабочих валков. Кроме того, предложенная конструкция рабочей клети применяется в тянущих роликах, которые не производят пластической 328 деформации и не определяют продольную разнотолщинность полосы. Изгиб роликов в этом случае приводит к локализации усилия прижатия у краев полосы, пластической деформации кромок и нарушению формы транспортируемой полосы. Во всех случаях применение клети предложенной конструкции отрицательно не влияет на продольную разнотолщинность полосы, а за счет полной компенсации изгиба валков полностью исключается поперечная разнотолщинность. При необходимости, конструкция клети может применяться и с дополнительными известными способами регулировки профиля межвалкового зазора: тепловым или станочным, а также для станов дуо и кварто, где Г-образные подушки имеют один из опорных валков, а соответствующий рабочий валок противоизгибается, копируя под действием усилия прокатки профиль опорного валка. В рабочей клети данной конструкции подшипники валков не воспринимают дополнительного усилия противоизгиба, а условия перевалки не затруднены. Предлагаемая клеть работает следующим образом. Перед прокаткой при отсутствии полосы в валках с помощью нажимного механизма, который размещен в станине 1, выставляют необходимый межвалковый зазор, равный номинальной толщине получаемых полос минус ожидаемое перемещение подушек валка с механизмом противоизгиба под действием усилия прокатки. Затем подают полосу 7 в нижний 3 и верхний Ц валки, которые после захвата осуществляют деформацию полосы. При этом на рабочие валки деист- . вует усилие прокатки, в результате чего нижний валок 3 прогибается в сторону действия усилия прокатки, в то время как верхний валок 4, имеющий подушки с Г-образными выступами прогибается в сторону, противоположную действию усилия прокатки. При этом величина противоизгиба верхне| о валка 4 компенсирует величину прогиба валка 3, в результате чего поперечный профиль полосы не нарушается. В случае изменения условий прокатки (ширины или толщины полосы, температуры и т.д.) изменяется и величина усилия деформации, а вместе с

910

ним и величина прогиба каждого из валков, но их сумма с учетом знака, la значит и поперечный профиль полосы, остаются постоянными.

Позволяя получать полосу с минимальной поперечной разнотолщинностью, конструкция клети не требует применения сложных систем гидроцилиндров, насосных станций и маслопроводов высокого давления, которые необходимы в клетях с гидромеханическим противоизгибом. Это позволит, например, для стана с длиной бочки валка 3000 мм сократить на 30-50 т объем

3210

маслооборудования, получив экономический эффект в размере 80-130 тыс.руб Кроме того, облегченные условия перевалки валков предлагаемой клети позволяют сократить на 5-10 время простоев стана, а долговечность подшипников валков за счет исключения дополнительного усилия противоизгиба повышается на 10-20;g. Упрощенная конструкция подушек валков, не имеющих расточек под гидроцилиндры и подвод масла, повышает их ремонтопригодность и условия обслуживания. Все это приводит к сокращению эксплуатационных расходов по стану на 10-15.

фиР./

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочая клеть прокатного стана | 1982 |

|

SU1037978A1 |

| Прокатная клеть | 1983 |

|

SU1072934A1 |

| РАБОЧАЯ КЛЕТЬ ДЛЯ ПРОКАТКИ ПОЛОС | 2007 |

|

RU2349399C1 |

| ПРОКАТНАЯ КЛЕТЬ | 1998 |

|

RU2138346C1 |

| ПРОКАТНАЯ КЛЕТЬ ЛИСТОВОГО СТАНА КВАРТО | 2009 |

|

RU2399445C1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ И КЛЕТЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2146971C1 |

| ЛИСТОПРОКАТНАЯ КЛЕТЬ КВАРТО | 2010 |

|

RU2429091C1 |

| Прокатная клеть кварто с противоизгибом опорных валков | 1971 |

|

SU401093A1 |

| ПРОКАТНАЯ КЛЕТЬ | 1998 |

|

RU2141880C1 |

| ЛИСТОПРОКАТНАЯ КЛЕТЬ КВАРТО | 2011 |

|

RU2471581C1 |

1. Прокатная клеть, содержащая станины с расположенными в них нажимными механизмами, нижний валок с подушками, опертыми каждая на элементы своей станины а-также верхний валок с подушками, выполненными в виде Г-образных рычагов, опертых своими свободными концами на элементы, расположенные в противоположной Станине, отличающаяся тем, что, с целью упрощения конструкции и эксплуатации клети при обеспечении равнотолщинности полосы по ее ширине, свободные концы рычагов подушек верхнего валка оперты каждый на нажимной винт противоположной станины. 2. Прокатная клеть, содержащая стас нины с расположенными в них нажимны.SS ми механизмами, верхний валок с по(Л душками, опертыми каждая на свой нажимной винт, а также нижний валок с подушками,выполненными в виде Г-образных рычагов, опертых своими свободными концами на элементы, расположенные в противоположной станине, отличающаяся тем, что, ел с целью упрощения конструкции и экс плуатации клети при обеспечении равно..толщинности полосы по ее ширине, свободные концы рычагов подушек нижнего валка оперты каждый на поперечину противоположной станины.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Королев А.А | |||

| Механическое оборудование прокатных цехов черной и цветной металлургии | |||

| М., Металлургия, 1976, с | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Соств сварочной проволоки | 1976 |

|

SU593867A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| k | |||

| Способ регулирования профиля полосына тонколистовых станах кварто | 1974 |

|

SU509313A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Механическое оборудование прокатных цехов черной и цветной металлургии | |||

| М., Металлургия, 1976, с | |||

| Детекторный радиоприемник гетеродин | 1923 |

|

SU467A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1983-11-30—Публикация

1981-04-14—Подача