Настоящее изобретение относится к способу и устройству для непрерывной электролитической поверхностной обработки стержней.

Известна первая система непрерывного электролитического хромирования, которая включает в себя последовательность стержней, соединенных друг с другом посредством резьбового штыря для того, чтобы обеспечивать их механическую и электрическую непрерывность, при этом стержни перемещаются (не вращаясь сами по себе) на валиках за счет тягового валика через электролитическую ячейку, в которой выполняется процедура покрытия поверхности.

В качестве альтернативы, электрический контакт со стержнем обеспечивается:

- за счет прохождения стержней через резервуар, содержащий ртуть, последний соединен с отрицательным полюсом выпрямителя тока; упомянутые ртутные контакты размещены на двух концах электролитической ячейки, которая имеет один или более анодов, соединенных с положительным полюсом, в ней, раствор замыкает цепь; этот способ является сложным, весьма опасным из-за ртутной токсичности, и не обеспечивает большие количества тока, который должен передаваться, поскольку ртуть не является хорошим проводником и, следовательно, обуславливает падения высокого напряжения; прохождение тока обуславливает значительное нагревание ртути, которая должна быть охлаждена соответствующими системами;

- посредством контакта между стержнем и металлическим проводником в форме гибкого шнура, который обмотан вокруг стержня на одной стороне и вокруг вращающегося барабана на другой стороне, при этом барабан выполнен из проводящего материала, соединенного с отрицательным полюсом. Это устройство является механически очень замысловатым и не работает корректно. Действительно, прохождение тока вызывает поверхностные изменения стержня, с последующим образованием большого количества брака. Кроме того, этот способ не позволяет передавать большие количества тока.

Известен дополнительный способ, который включает в себя последовательность стержней, просто поставленных в очередь друг за другом, не находясь во взаимном контакте, которые проходят через электролитическую ячейку, в которой выполняется процесс механической обработки. Эти стержни подаются на валиках при вращении относительно их продольной оси посредством сложных механических устройств, которые мы можем описать как вращающиеся зажимы. Упомянутые зажимы имеют части, который вступают в контакт со стержнями, выполненными из проводящего материала (меди) и, в дополнение к механическому контакту, необходимому для прокатки, также обеспечивают электрический контакт, необходимый для электролитического процесса. Эта система является очень эффективной, и передаются большие количества тока. Однако она механически очень сложна и требует дорогостоящего технического обслуживания, поскольку контакты подлежат частой очистке, и гибкие проводники, которые проводят ток к зажимам, очень часто подлежат замене. Другой недостаток заключается в том, что упомянутые зажимы перемещаются вперед посредством привода, который толкает их по направляющим. Прямым следствием этого ограниченного хода является необходимость прерывания подачи тока и электролитической обработки каждый раз, когда зажимы достигают конца хода для того, чтобы позволить зажимам вернуться в начальное положение и возобновить операцию. Другим ограничительным признаком является низкое число оборотов на погонный метр подачи (около половины оборота на метр). Поскольку количество и однородность поверхностного покрытия зависит от числа оборотов, которые происходят в ячейке, эта система является лучше, чем предыдущая, но также имеет множество ограничений.

Задача настоящего изобретения заключается в обеспечении устройства для непрерывной электролитической поверхностной обработки стержней, которое обеспечивает очень высокое качество обработки, гибкость в использовании и конструктивную простоту.

В соответствии с изобретением, эта задача решается посредством устройства для непрерывной электролитической поверхностной обработки стержней, содержащего по меньшей мере один катод, одну электролитическую ячейку, содержащую электролит и содержащую входное отверстие и выходное отверстие для стержней, и по меньшей мере один продольный анод вдоль хода стержней внутри электролитической ячейки, и средство для подачи стержней вдоль оси стержней для введения стержней в ячейку, отличающегося тем, что упомянутый по меньшей мере один катод состоит из множества скользящих контактов, каждый из которых снабжен своим выборочно и независимо приводимым в действие источником (30) энергии.

Эти и другие признаки настоящего изобретения будут далее объяснены в следующем подробном описании варианта его практического осуществления, показанного посредством неограничивающего примера с помощью сопроводительных чертежей, в которых:

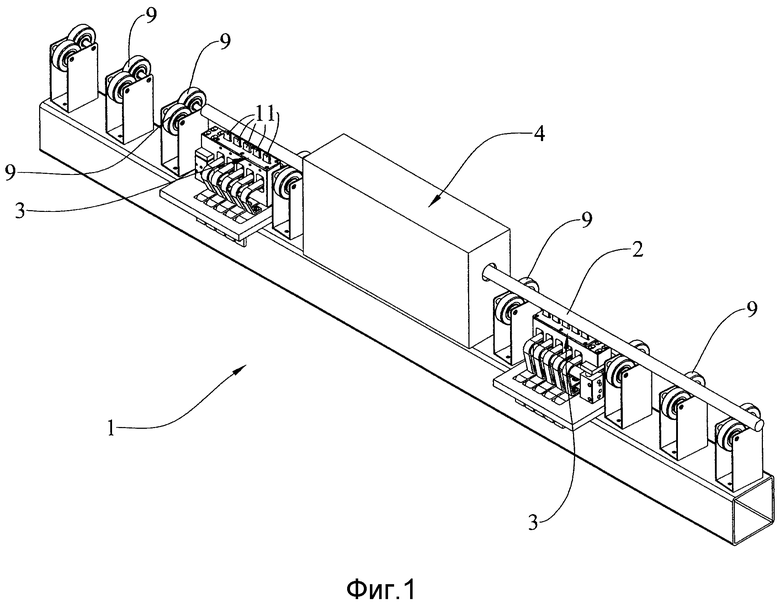

фиг.1 изображает вид в перспективе устройства согласно настоящему изобретению;

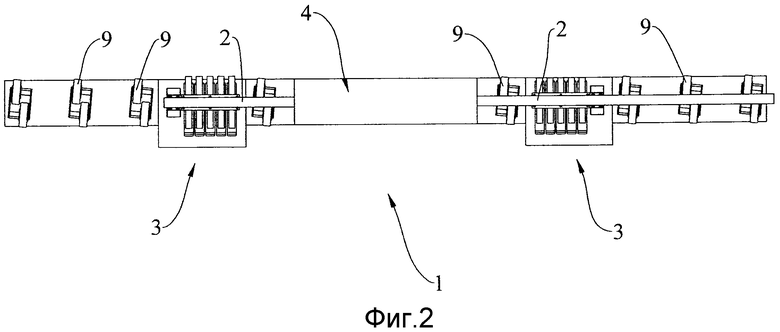

фиг.2 изображает вид сверху устройства;

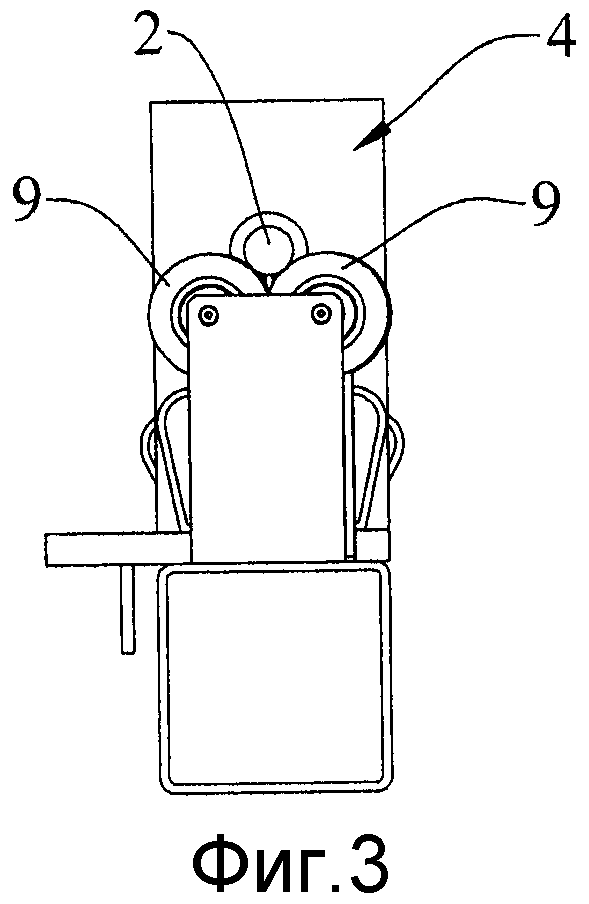

фиг.3 изображает вид спереди устройства;

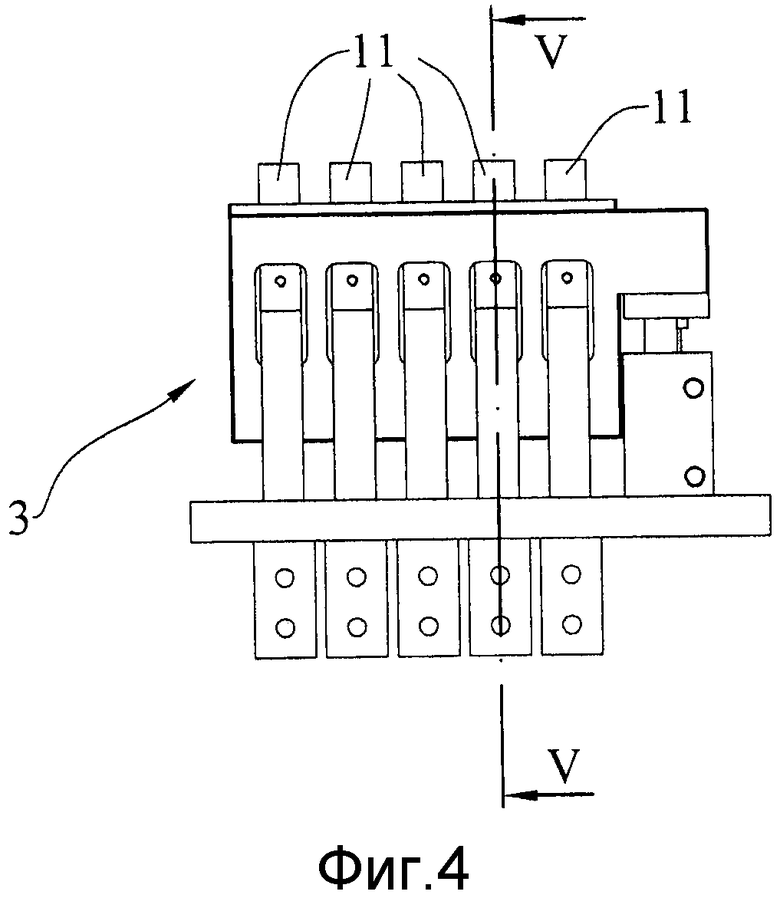

фиг.4 изображает вид сбоку скользящих электрических контактов;

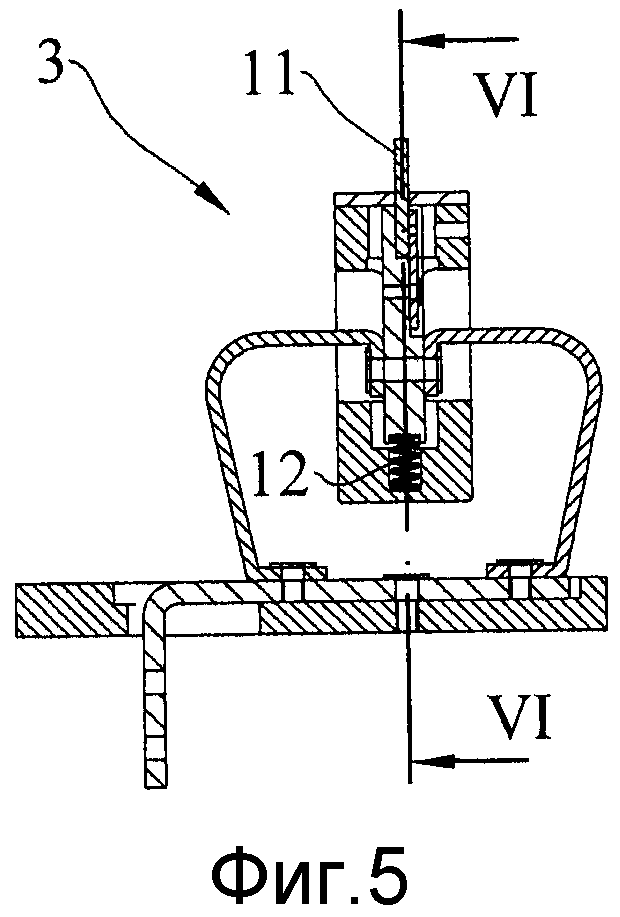

фиг.5 изображает вид в сечении, взятом по линии V-V, показанной на фиг.4;

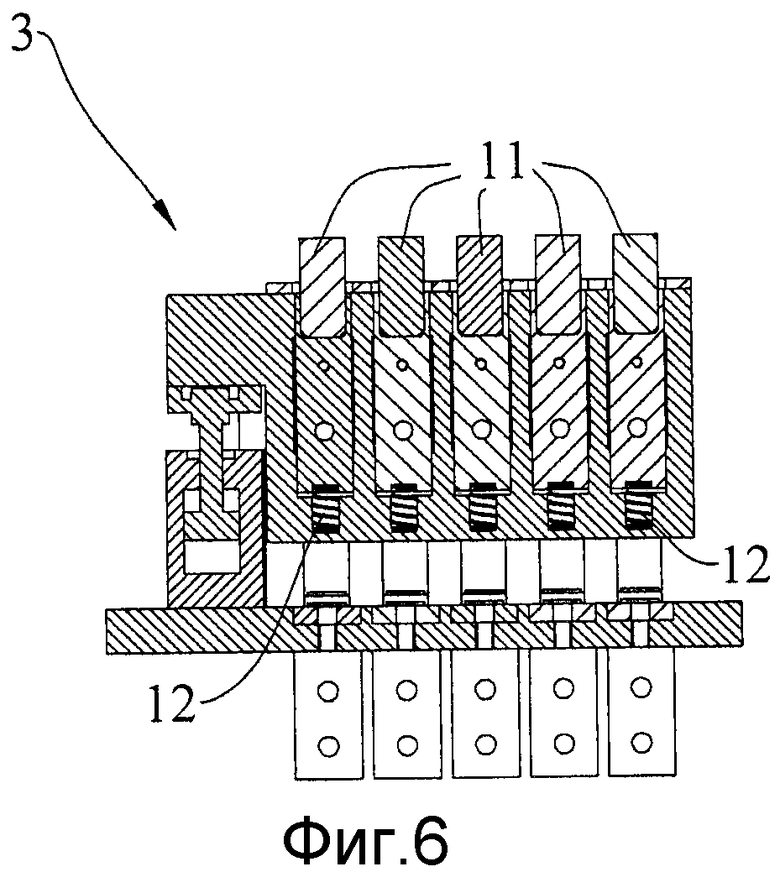

фиг.6 изображает вид в сечении, взятый по линии VI-VI, показанной на фиг.5;

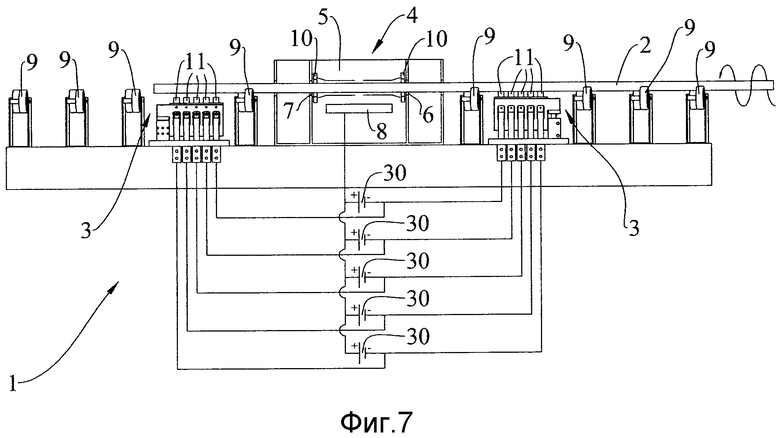

фиг.7 изображает схематический вид в поперечном сечении варианта осуществления со скользящими контактами согласно настоящему изобретению,

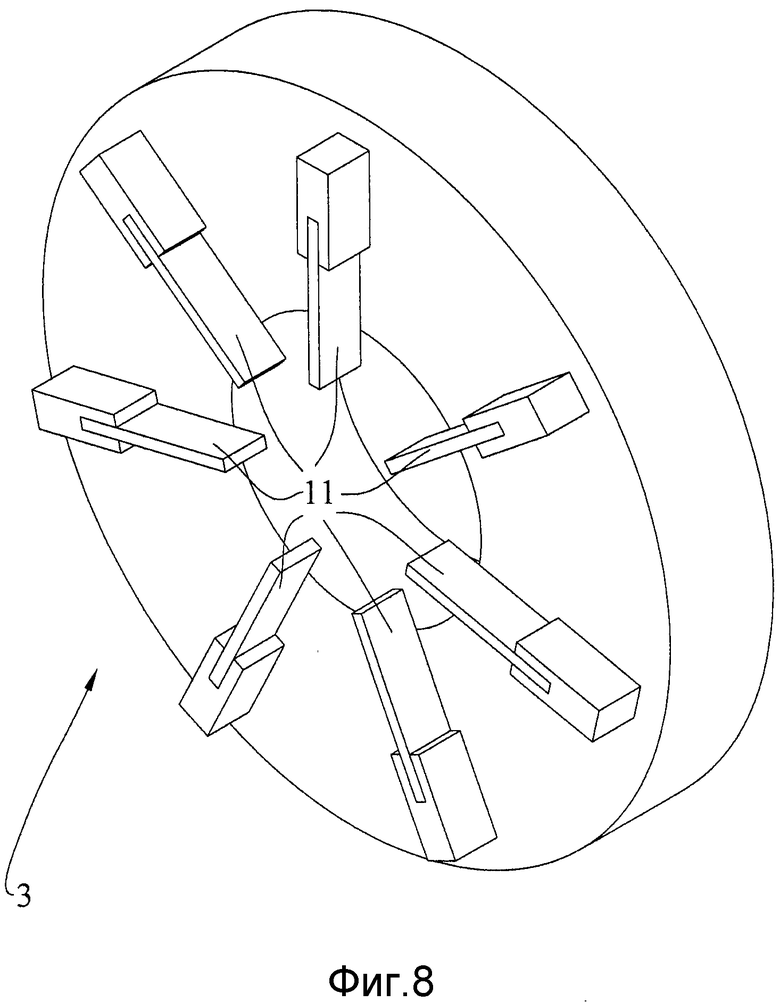

фиг.8 изображает дополнительную конфигурацию скользящих контактов.

Со ссылкой на сопроводительные чертежи, в частности на фиг. 1 и 2 показано устройство 1 для непрерывной электролитической поверхностной обработки стержней 2 (в более общем смысле, металлических, неметаллических или полимерных изделий, с полным круглым сечением и другие, любой длины), содержащее два катода 3, соединенные со стержнем 2 для соединения его или с отрицательным, или с положительным полюсом, в зависимости от обработки, которая должна быть выполнена, электролитическую ячейку 4, содержащую электролит 5 и содержащую входное отверстие 6 и выходное отверстие 7 для стержней 2; продольный анод 8, расположенный вдоль хода стержней 2 в пределах электролитической ячейки 4; множество пар валиков 9 с наклонной осью вращения, с электроприводом или без него, используются для вращательно-поступательного перемещения стержней 2 с перемещением вдоль оси стержней 2 для введения стержней 2 в ячейку 4 и вращения стержней 2 вокруг своей оси.

Наклон валиков 9 можно легко понять при рассмотрении фиг. 2 и 3: оси валиков 9 лежат в горизонтальной плоскости, параллельной направлению подачи стержней 2, и наклонены относительно упомянутого направления подачи, совпадающего с осью вращения стержней 2. По меньшей мере один из валиков 9 работает как тягач. В пределах электролитической ячейки число оборотов на метр является крайне высоким. В результате электролитическая обработка вокруг окружности стержня является очень однородной, поскольку устраняется явление неоднородности плотности тока на поверхности катода, обусловленное расстоянием между анодом и катодом, его геометрическими характеристиками и наличием газов, возникающих за счет электрохимического процесса. Кроме того, эта система позволяет использовать анод 8 крайне упрощенной формы по сравнению с известными решениями.

Электролитическая ячейка 4 дополнительно содержит патрубки 10 для введения свежего электролита 5 в направлении оси стержня 2, и в обоих направлениях относительно движения, в ячейку 4. Это способствует лучшей поверхностной обработке стержня 2 за счет лучшего распределения свежего электролита 5 и за счет эффективного удаления газов, которые образуются на аноде и катоде во время процесса.

Предпочтительно, что упомянутые патрубки 10 являются тороидальными и расположены вокруг стержня 2.

Катоды 3, один передний по ходу и другой задний по ходу относительно ячейки 4, каждый содержит множество скользящих контактов 11 на стержне 2 (фиг. 4-6), питаемых независимо друг от друга, т.е. каждый контакт имеет независимый источник 30 энергии (фиг.7).

Упомянутые контакты 11 выполнены с возможностью выборочного приведения в действие и электрической регулировки независимо друг от друга для выбора уровня тока, проходящего в ячейке 4.

В частности, контакты 11 являются контактами упомянутого скользящего типа и представляют собой один или более призмовидных электрических контактов 11, выполненных из электропроводящих материалов, вмещенных в контейнерах и перемещаемых приводом, который приводит их в контакт или отсоединяет их от стержня. В контакте со стержнем 2 они переносят электрический заряд к стержню 2. Для того чтобы полностью использовать потенциальные возможности, каждый отдельный контакт 11 соединен с источником 30 электричества, который является достаточным, чтобы покрывать (cover) его максимальную емкость. Максимальное количество энергии, подаваемое посредством ячейки 4, может быть увеличено за счет увеличения числа контактов 11, соединенных со своими источниками энергии (фиг. 7 схематично показывает скользящие контакты 11 с пятью контактами). Прилегание единичных контактов к стержню обеспечивается за счет использования контактно-нажимных пружин 12, которые приспособлены для возможных геометрическим изъянам стержней 2.

Контакты 11 являются множественными для обеспечения прохождения больших количеств электрического тока, поскольку они также имеют ограничение емкости, которое может быть оценено как ~720 А/контакт.

Кроме того, каждый контакт 11 индивидуально обеспечен питанием, поскольку, если бы все контакты питались от одного и того же генератора, ток стремился бы протекать по контакту, самому ближайшему к резервуару, таким образом, перегружая его и, следовательно, вызывая поверхностные изменения на части, подлежащей обработке, с последующим выпуском брака, хотя при этом оставшиеся контакты были бы недоиспользованы. С другой стороны, настоящее изобретение дает возможность индивидуально использовать каждый контакт на его максимальном пределе.

Максимальный порог передачи тока больше не определяется контактами, но он зависит только от физических характеристик объекта, подлежащего электролитической обработке, что невозможно в предшествующем уровне техники. Высокие или низкие количества ампер могут, таким образом, передаваться с помощью изменения количества контактов и, соответственно, количества установленных выпрямителей тока.

Дополнительные преимущества настоящего изобретения:

- подача тока прерывается только один раз при механической обработке стержня в отличие от известных способов;

- перемещающиеся части являются очень малыми, и перемещения являются очень ограниченными, и, таким образом, достигаются огромные преимущества с точки зрения стоимости технического обслуживания и замены изношенных частей (только скользящих контактов);

- величина покрытия является значительно выше, если радиальная толщина является однородной;

- благодаря использованию упомянутых тороидальных патрубков 10 в пределах электролитического резервуара, водород, образованный при механической обработке, эффективно удаляется от поверхности стержня, с последующим улучшением качества структурного покрытия, при этом покрытие не содержит бугорков также при высоких плотностях тока во время обработки поверхности;

- электролит между поверхностью, подлежащей покрытию, и анодом всегда постоянен при надлежащей плотности и при надлежащей температуре во время каждого этапа покрытия.

Преимущественно распределение контактов 11 вокруг стержня 2 может быть таким, как показано на фиг.8, т.е. радиально распределенные вокруг стержня 2, поскольку они поддерживаются кольцом 50, через которое проходит стержень 2, скользя по контактам 11.

Множество слоев даже из различных материалов преимущественно может быть нанесено в последующих слоях. Действительно, электролитический процесс может быть повторен несколько раз путем простого добавления этапов механической обработки на той же самой вращательно-поступательной линии.

Изобретение относится к области гальванотехники и может быть использовано для нанесения покрытий на стержни. Устройство содержит по меньшей мере один катод, электролитическую ячейку, содержащую электролит и содержащую входное отверстие и выходное отверстие для стержней, и по меньшей мере один продольный анод вдоль хода стержней внутри электролитической ячейки, и средство для подачи стержней вдоль оси стержней для введения стержней в ячейку. Катод состоит из множества скользящих контактов, каждый из которых снабжен отдельно и независимо приводимым в действие его источником энергии. Технический результат: обеспечение непрерывности обработки с получением покрытий высокого качества при упрощении и гибкости в использовании устройства для нанесения покрытий. 2 н. и 4 з.п. ф-лы, 8 ил.

1. Устройство (1) для непрерывной электролитической поверхностной обработки стержней (2), содержащее по меньшей мере один катод (3), одну электролитическую ячейку (4), содержащую электролит (5) и имеющую входное отверстие (6) и выходное отверстие (7) для стержней (2), и по меньшей мере один продольный анод (8) вдоль хода стержней (2) внутри электролитической ячейки (4), и средство (9) для подачи стержней (2) вдоль оси стержней (2) для введения стержней (2) в ячейку (4), отличающееся тем, что упомянутый по меньшей мере один катод (3) состоит из множества скользящих контактов (11), каждый из которых снабжен своим выборочно и независимо приводимым в действие источником (30) энергии.

2. Устройство (1) по п.1, отличающееся тем, что упомянутый по меньшей мере один катод (3) снабжен множеством скользящих контактов (11), радиально распределенных вокруг стержня (2), поскольку они поддерживаются кольцом (50), через которое стержень (2) проходит, скользя по контактам (11).

3. Устройство (1) по п.1, отличающееся тем, что оно содержит валики (9) с наклонной осью по отношению к оси стержней (2) для вращательно-поступательного перемещения стержней (2).

4. Устройство (1) по п.2, отличающееся тем, что оно содержит валики (9) с наклонной осью по отношению к оси стержней (2) для вращательно-поступательного перемещения стержней (2).

5. Устройство (1) по любому из пп.1-4, отличающееся тем, что упомянутая электролитическая ячейка (4) дополнительно содержит патрубки (10) для введения свежего электролита (5) в направлении оси стержня (2) в ячейку (4).

6. Способ непрерывной электролитической поверхностной обработки стержней (2), включающий независимое приведение в действие источников (30) энергии для соответствующих скользящих катодных контактов (11), радиально распределенных вокруг стержня (2), подлежащего поверхностной обработке посредством устройства по любому из пп.1-5.

Авторы

Даты

2014-09-10—Публикация

2010-04-30—Подача