Область техники, к которой относится изобретение

Настоящее изобретение относится к высокопрочному холоднокатаному стальному листу с превосходными термическим упрочнением и формуемостью, который подходит для элементов обшивки автомобильной двери, капота и т.п., а также для термообработанных деталей для торговых автоматов, столов, электробытовых приборов, оргтехники, строительных материалов и т.п.Настоящее изобретение также относится к способам изготовления стального листа.

В настоящем изобретении "стальной лист" представляет собой холоднокатаный стальной лист, толщина которого составляет 2,0 мм или менее.

Известный уровень техники

В последние годы в ответ на возрастающую озабоченность общественности глобальными проблемами окружающей среды наблюдается растущий спрос на сокращение использования стального листа, который требует относительно большого объема выбросов СО2 в процессе его производства. Кроме того, в автомобильной промышленности и т.п. наблюдается растущий спрос на легкие транспортные средства для снижения расхода топлива и выбросов выхлопных газов.

Для практического выполнения этих требований предложено увеличить прочность стального листа и сделать его тоньше, то есть производить высокопрочный стальной лист. Однако в случае такого высокопрочного стального листа возникают такие проблемы, как ухудшение формуемости при раздаче отверстия и образование трещин во время его штамповки.

Относительно холоднокатаного стального листа с хорошей формуемостью в патентной публикации JP-B 60-047886 описан способ производства холоднокатаного стального листа класса прочности на разрыв 390-590 МПа, с относительно низким отношением напряжения при пределе текучести к пределу прочности и хорошей формуемостью, включающий: изготовление стали, содержащей в % масс. С: 0,02-0,20%, Мn 0,8-2,0%, В/С≥0,04, В - 0,7xN: 0,0003-0,0050%; горячую прокатку стали так, что чистовую прокатку проводят при температуре, равной или выше точки Аr3 для получения стального листа, и охлаждение стального листа, полученного таким образом, со скоростью охлаждения 30-150°С/сек, намотку при температуре не выше 680°С, холодную прокатку и отжиг в указанном порядке.

В соответствии со способом согласно JP-B 60-047886 возникает проблема, заключающаяся в том, что формуемость при раздаче отверстия получаемого холоднокатаного стального листа является низкой и обычно в нем происходит образование трещин в сечении вырубленного отверстия и среза при штамповке.

Проблема, решаемая изобретением

Как описано выше, изготовление высокопрочного холоднокатаного стального листа с превосходной формуемостью и формуемостью при раздаче отверстия обычными способами является затруднительным. Целью настоящего изобретения преимущественно является решение вышеуказанной проблемы известного уровня техники и создание высокопрочного холоднокатаного стального листа с превосходной формуемостью и формуемостью при раздаче отверстия, и создание преимущественного способа изготовления высокопрочного холоднокатаного стального листа.

Решение проблемы

Авторы настоящего изобретения обнаружили в результате интенсивного исследования для решения вышеуказанной проблемы, что высокопрочный холоднокатаный стальной лист с превосходной формуемостью и формуемостью при раздаче отверстия может быть получен последовательной намоткой стального листа при температуре равной или выше 500°С, затем травлением стального листа, холодной прокаткой и отжигом и, в частности, проведением отжига, включающего: нагревание стального листа от 500°С до температуры выдержки, при скорости нагрева не менее 0,2°С/сек в диапазоне температур; затем выдержку стального листа при температуре выдержки в диапазоне 700-900°С со временем выдержки 10-1000 секунд и охлаждение стального листа до 500°С при скорости охлаждения, по меньшей мере, 3°С/сек.

Механизм улучшения формуемости при раздаче отверстия, в частности, настоящим изобретением, по-видимому, следующий, хотя детали механизма особенно не ограничивают настоящее изобретение. Предполагают, что концентрация напряжений на границе феррита и цементита при приложении усилия сдвига к стальному листу хорошо подавляется и образование в нем пустот хорошо предотвращается путем увеличения отношения содержания Мn к содержанию С в стали и снижения межпластинчатого расстояния перлита, образующегося в процессах отжига и охлаждения, в результате чего подавляется образование трещин в стальном листе при штамповке.

Настоящее изобретение разработано на основе вышеуказанных открытий и их основными признаками являются следующие.

(1) Высокопрочный холоднокатаный стальной лист с превосходной формуемостью, включающий композицию, содержащую в % масс/: С: 0,05-0,20%, Si: 0,10% или менее, Мn 0,2-1.7%, Р: 0,10% или менее, S: 0,10% или менее, Аl: 0,01-0,10%; N: 0,010% или менее и остальное Fe и случайные примеси, причем при условии, что [% М] представляет содержание (% масс.) элемента М в стали, [% Мn]/[% С]≥2,0, доля феррита не менее 90%, доля перлита 1-10% и межпластинчатое расстояние перлита не более 0,5 мкм.

(2) Вышеуказанный высокопрочный холоднокатаный стальной лист (1) с превосходной формуемостью, дополнительно включающий в % масс, по меньшей мере, один элемент, выбранный из группы, состоящей из В: 0,0002-0,0030%, Сr: 0,002-0,10%, Ni: 0,002-0,10% и Сu: 0,002-0,10%.

(3) Вышеуказанный высокопрочный холоднокатаный стальной лист (1)-(2) с превосходной формуемостью, дополнительно включающий в % масс., по меньшей мере, один элемент, выбранный из группы, состоящей из Ti, Nb, V, Та, W и Мо, с содержанием каждого 0,002-0,050%.

(4) Вышеуказанный высокопрочный холоднокатаный стальной лист (1)-(3) с превосходной формуемостью, дополнительно включающий в % масс. Sb: 0,005-0,050%.

(5) Вышеуказанный высокопрочный холоднокатаный стальной лист (1)-(4) с превосходной формуемостью, дополнительно включающий в % масс., по меньшей мере, один тип элемента, выбранного из группы, состоящей из Са и РЗМ (редкоземельный металл) с содержанием каждого 0,0005-0,01%.

(6) Вышеуказанный высокопрочный холоднокатаный стальной лист (1)-(5) с превосходной формуемостью, который имеет прочность на разрыв (TS), по меньшей мере, 390 МПа, относительное удлинение (EL), по меньшей мере, 30% и формуемость при раздаче отверстия, по меньшей мере, 40%.

(7) Вышеуказанный высокопрочный холоднокатаный стальной лист (1)-(6) с превосходной формуемостью, на поверхность которого нанесен слой покрытия.

(8) Способ изготовления высокопрочного холоднокатаного стального листа с превосходной формуемостью, включающий получение стального материала, имеющего состав, указанный в пунктах (1)-(5), последовательную горячую прокатку стального материала, охлаждение, намотку, травление, холодную прокатку и отжиг для получения стального листа, характеризующегося: температурой намотки после горячей прокатки при 500°С и выше и проведением отжига в условиях, включающих скорость нагрева стального листа от 500°С до температуры выдержки не менее 0,2°С/сек, температуру выдержки в процессе выдержки в диапазоне 700-900°С, время выдержки в диапазоне 10-1000 секунд и скорость охлаждения стального листа от температуры выдержки до 500°С не менее 3°С/сек.

(9) Способ изготовления вышеуказанного высокопрочного холоднокатаного стального листа с превосходной формуемостью по пункту (8), дополнительно включающий выдерживание стального листа при температуре 200-500°С в течение, по меньшей мере, 30 секунд при охлаждении стального листа после процесса выдержки.

(10) Способ изготовления высокопрочного холоднокатаного стального листа с превосходной формуемостью по пунктам (8)-(9), дополнительно включающий дрессировку стального листа после отжига со степенью обжатия по толщине листа в диапазоне 0,1-3,0%.

(11) Способ изготовления высокопрочного холоднокатаного стального листа с превосходной формуемостью по пунктам (8)-(10), дополнительно включающий операцию нанесения покрытия на стальной лист после охлаждения до 500°С.

(12) Способ изготовления высокопрочного холоднокатаного стального листа с превосходной формуемостью по пункту (11), дополнительно включающий проведение операции отжига слоя покрытия, полученного процессом цинкования.

Положительные эффекты изобретения

В соответствии с настоящим изобретением можно изготовить высокопрочный холоднокатаный стальной лист с превосходной формуемостью и формуемостью при раздаче отверстия, а также способ его производства.

Краткое описание чертежей

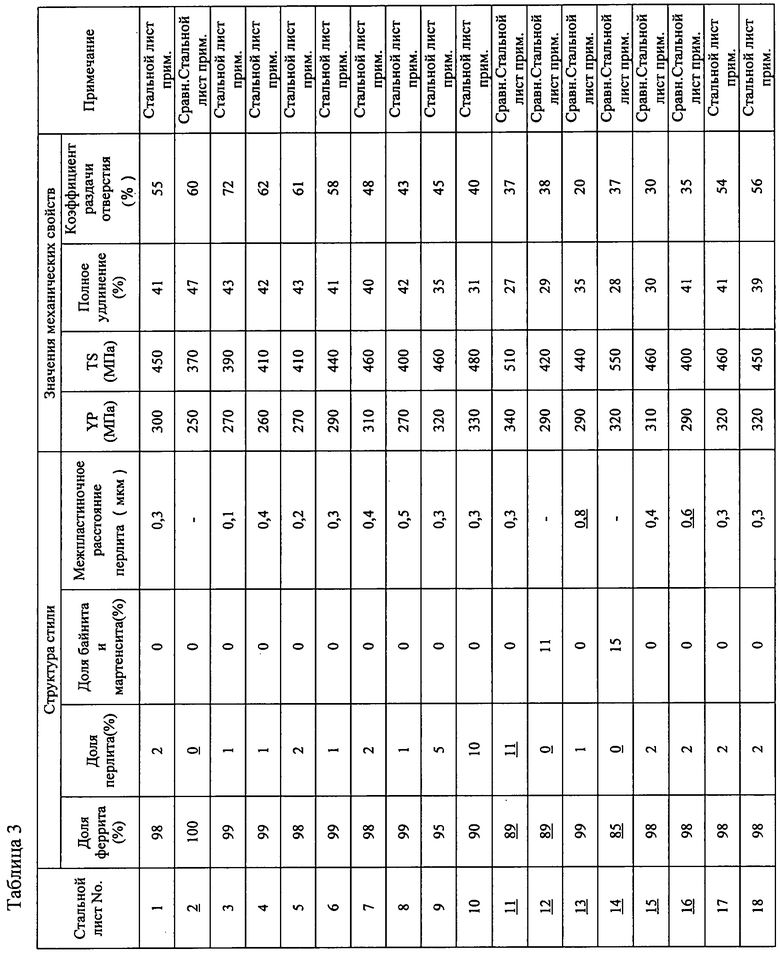

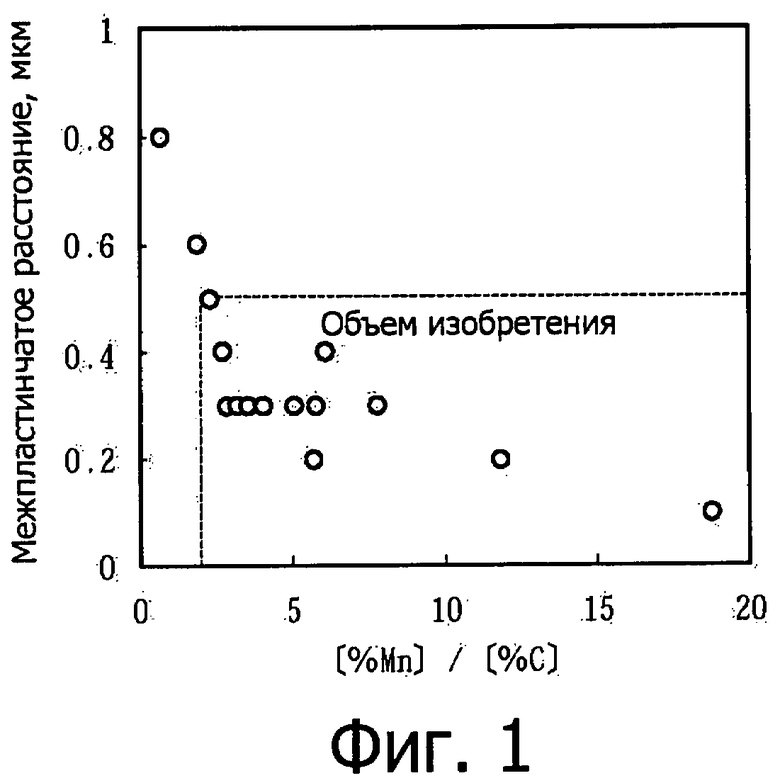

Фиг.1 представляет график, показывающий зависимость между [% Мn]/[% С] и межпластинчатым расстоянием перлита.

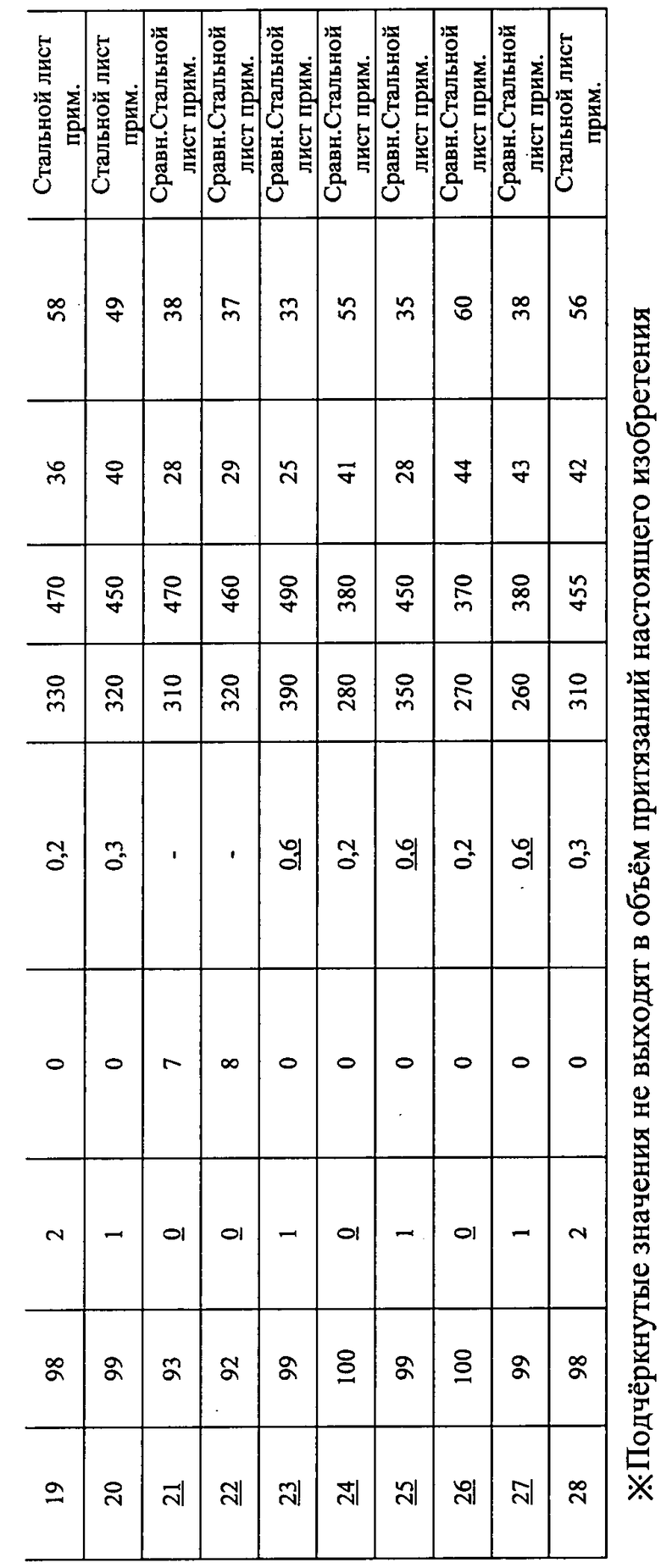

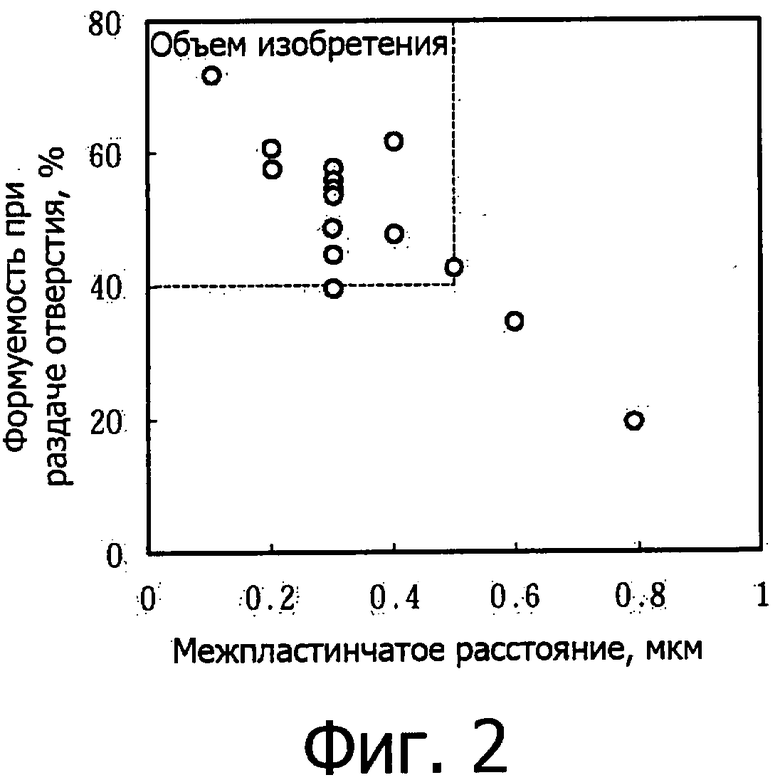

Фиг.2 представляет график, показывающий соотношение между межпластинчатым расстоянием перлита и формуемостью при раздаче отверстия.

Осуществление изобретения

Осуществления настоящего изобретения будут подробно описаны ниже.

Во-первых, будут объяснены причины, по которым содержание компонентов холоднокатаного стального листа ограничены вышеуказанными диапазонами в настоящем изобретении. В настоящем осуществлении "%" компонента в составе далее представляет % масс., если не указано иное.

С: 0,05-0,020%

Углерод образует перлит, способствующий повышению прочности стали. Соответственно содержание углерода должно быть, по меньшей мере, 0,05%, предпочтительно, по меньшей мере, 0,10%, более предпочтительно, по меньшей мере, 0,12% и наиболее предпочтительно, по меньшей мере, 0,14%. Однако слишком большое содержание углерода увеличивает долю перлита и облегчает образование бейнита и мартенсита, тем самым значительно ухудшая формуемость, такую как растяжение и формуемость при раздаче отверстия стального листа. Содержание углерода, следовательно, должно быть 0,20% или менее, предпочтительно 0,18% или менее и более предпочтительно 0,16% или менее.

Si: 0,10% или менее

Слишком большое количество кремния, добавленного в сталь, способствует селективному концентрированию углерода в аустенит в феррито-аустенитной двухфазной области, вызывая тем самым формирование фазы бейнита и фазы мартенсита при охлаждении стали, что значительно ухудшает формуемость, такую как растяжение и формуемость при раздаче отверстия стального листа. Кроме того, слишком большое количество кремния в стали дает оксиды Si, образующиеся в процессе отжига, что негативно влияет на смачиваемость стали. Соответственно содержание кремния должно быть 0,10% или менее, предпочтительно 0,05% или менее, более предпочтительно 0,03% или менее и наиболее предпочтительно 0,01% или менее.

Мn: 0,2-1,7%

Марганец способствует не только повышению прочности стального листа упрочнением растворенным веществом, но и сужением межпластинчатого расстояния перлита, замедляя превращение перлита. Кроме того, марганец связан с вредной серой в стали с образованием MnS, обезвреживая тем самым серу. Для достижения этих эффектов, содержание марганца в стали должно быть, по меньшей мере, 0,2%, предпочтительно, по меньшей мере, 0,4% и более предпочтительно, по меньшей мере, 0,6%. Однако слишком большое количество марганца в стали не только ухудшает пластичность стали за счет ее упрочнения, но также приводит к усилению упрочнения при закалке с образованием фазы бейнита и фазы мартенсита, тем самым значительно ухудшая формуемость, такую как растяжение и формуемость при раздаче отверстия. Кроме того, слишком большое количество марганца в стали ингибирует смачиваемость стали за счет образования оксидов марганца в процессе отжига. Таким образом, содержание марганца в стали должно составлять 1,7% или менее.

Р: 0,10% или менее

Фосфор способствует ухудшению формуемости и трещиностойкости стали за счет его сегрегации на границах зерен. Таким образом, содержание фосфора должно составлять 0,10% или менее, предпочтительно 0,05% или менее, более предпочтительно 0,03% или менее и наиболее предпочтительно 0,01%» или менее.

S: 0,10% или менее

Сера значительно ухудшает формуемость стального листа при горячей прокатке, тем самым вызывая горячие трещины и значительное ухудшение характеристик поверхности стального листа. Кроме того, сера в качестве примесного элемента образует крупнозернистый MnS, ухудшает формуемость и формуемость при раздаче отверстия стального листа. Предпочтительно снижать насколько возможно содержание серы, потому что вышеописанные проблемы становятся заметными, когда содержание серы в стали превышает 0,10%. Соответственно содержание серы в стали должно быть 0,10% или менее, предпочтительно 0,05% или менее, более предпочтительно 0,03% или менее и наиболее предпочтительно 0,01% или менее.

Аl: 0,01-0,10%

Алюминий связывает азот в нитриды и таким образом подавляет старение при постепенно повышаемой температуре, которое могло бы быть вызвано содержанием растворенного N. Содержание Аl должно составлять, по меньшей мере, 0,01% и предпочтительно, по меньшей мере, 0,03%, чтобы получить такой положительный эффект, вызванный его присутствием, как описано выше.

Однако слишком большое количество Аl в стали увеличивает содержание оксидов алюминия в стали, ухудшая ее пластичность. Соответственно содержание Аl должно составлять 0,10% или менее.

N: 0,010% или менее

В случае если сталь содержит слишком большое количество азота, может происходить образование трещин в слябе при горячей прокатке и возможное образование поверхностных дефектов. Таким образом, содержание азота в стали должно быть 0,010% или менее, предпочтительно 0,006% или менее, более предпочтительно 0,004% или менее, наиболее предпочтительно 0,003%» или менее.

[% Мn]/[% С]≥2,0

Марганец взаимодействует с углеродом и вызывает эффект подавления диффузии углерода в итоге до узкого межпластинчатого расстояния перлита. Соответственно отношение содержания Мn к содержанию С, т.е. [% Мn]/[% С], должно быть, по меньшей мере, 2,0, предпочтительно, по меньшей мере, 4,0 и более предпочтительно, по меньшей мере, 5,0. В настоящем изобретении "[% М]" представляет содержание (% масс.) элемента "М" в стали.

Остальное в составе стального листа в соответствии с настоящим изобретением составляет Fe и случайные примеси. Это означает, что в рамках настоящего изобретения стальной лист может включать случайные примеси и другие элементы в следовых количествах, если их наличие не влияет отрицательно на действие и эффект настоящего изобретения.

Кроме того, другие элементы, описанные ниже, могут быть добавлены для улучшения прочности, пластичности и формуемости при раздаче отверстия стального листа настоящего изобретения.

По меньшей мере, один элемент, выбранный из группы, состоящей из В: 0,0002-0,0030%, Сr: 0,002-0,10%, Ni: 0,002-0,10% и Сu: 0,002-0,10%. Бор, хром, никель и медь вызывают эффекты, затрудняющие образование перлита, и в итоге создают узкое межпластинчатое расстояние перлита. Для достижения такого эффекта в достаточной мере стальной лист предпочтительно содержит, по меньшей мере, один элемент, выбранный из группы, состоящей из В, Cr, Ni и Сu, и содержание бора в стали предпочтительно составляет, по меньшей мере, 0,0002% и более предпочтительно, по меньшей мере, 0,0005% и содержание хрома, никеля и меди в стали предпочтительно составляет, по меньшей мере, 0,002% и более предпочтительно, по меньшей мере, 0,005%, соответственно. Однако добавление слишком большого количества В, Cr, Ni и Сu в сталь увеличивает закалочное упрочнение с образованием фазы бейнита и фазы мартенсита. Соответственно в случае, когда В, Cr, Ni и Сu добавляют в сталь, содержание бора в стали предпочтительно составляет 0,0030% или менее и более предпочтительно 0,0015% или менее и содержание Сr, Ni и Сu в стали предпочтительно составляет 0,10% или менее и более предпочтительно 0,05% или менее соответственно.

По меньшей мере, один элемент, выбранный из группы, состоящей из Ti, Nb, V, Та, W и Мо с содержанием каждого в диапазоне 0,002-0,050%. Ti, Nb, V, Та, W и Мо каждый образует мелкодисперсный карбид, тем самым способствуя увеличению прочности стального листа. В случае, когда добавлен, по меньшей мере, один элемент, выбранный из группы, состоящей из Ti, Nb, V, Та, W и Мо, содержание элементов предпочтительно составляет, по меньшей мере, 0,002%, соответственно для обеспечения вышеописанного положительного эффекта их присутствия. Однако добавление слишком большого количества Ti, Nb, V, Та, W и Мо в сталь значительно ухудшает пластичность стали. Таким образом, в случае, когда один или несколько из Ti, Nb, V, Та, W и Мо добавляют в сталь, их содержание предпочтительно составляет 0,050% или менее и более предпочтительно 0,030% или менее соответственно.

Sb: 0,005-0,050%

Происходит сегрегация сурьмы на поверхности стального листа при нахождении стального листа в нагревательной печи для горячей прокатки, тем самым предотвращая азотирование сляба и, следовательно, подавляя ухудшение пластичности вызванное N. Содержание Sb составляет предпочтительно, по меньшей мере, 0,005% для обеспечения такого вышеописанного положительного эффекта. Однако добавление слишком большого количества сурьмы в сталь значительно увеличивает себестоимость продукции. Таким образом, содержание сурьмы предпочтительно составляет 0,050% или менее.

По меньшей мере, один тип элемента, выбранного из группы, состоящей из Са и РЗМ (редкоземельный металл).

Са и РЗМ, каждый с содержанием 0,0005-0,01% регулируют морфологию сульфидов, тем самым повышают пластичность стали. По меньшей мере, один тип элемента, выбранного из группы, состоящей из Са и РЗМ, желательно добавить в сталь соответственно, по меньшей мере, до 0,0005% для получения положительного вышеописанного эффекта. Однако добавление слишком большого количества этих элементов значительно повышает себестоимость продукции. Таким образом, содержание этих элементов соответственно предпочтительно составляет 0,01% или менее.

Sn, Mg, Со, As, Pb, Zn, О и т.п. в качестве примесей не вызывают проблем, касающихся характеристик стального листа настоящего изобретения, пока их общее содержание составляет 0,5% или менее.

Далее будут описаны структуры и величины механических характеристик высокопрочного холоднокатаного стального листа настоящего изобретения.

Доля феррита: по меньшей мере, 90%

Слишком низкая доля феррита приводит к ухудшению пластичности стали. Соответственно доля феррита должна быть не менее 90%, предпочтительно, по меньшей мере, 95% и более предпочтительно, по меньшей мере, 98%. В настоящем изобретении "доля феррита" представляет долю феррита в структуре стали. Доля феррита, то есть доля феррита в образце может быть измерена, например, погружением поперечного сечения образца в направлении прокатки в смолу, травлением поперечного сечения в растворе ниталя и исследованием структуры стали на площади (300×300) мкм при ×1000 увеличении.

Доля перлита: 1%-10%

Перлит необходим для повышения прочности стального листа настоящего изобретения и доля перлита в стали должна быть, по меньшей мере, 1%. Однако слишком большая доля перлита приводит к ухудшению пластичности и формуемости при раздаче отверстия стального листа. Соответственно доля перлита должна быть 10% или менее, предпочтительно 5% или менее и более предпочтительно 2% или менее. В настоящем изобретении "доля перлита" представляет долю перлита в структуре стали. Доля перлита, то есть доля перлита в образце может быть измерена, например, погружением поперечного сечения образца в направлении прокатки в смолу, травлением поперечного сечения в растворе ниталя и изучением структуры стали на площади (300×300) мкм при ×1000 увеличении. Структура стали может включать мартенсит и/или бейнит в качестве кристаллических структур, отличных от феррита и перлита. Чем меньше доли мартенсита и/или бейнита, тем лучше, потому что мартенсит и бейнит соответственно ухудшают пластичность и формуемость при раздаче отверстия стального листа. Межпластинчатое расстояние перлита: не более 0,5 мкм

Слишком большое межпластинчатое расстояние перлита ухудшает формуемость при раздаче отверстия. Соответственно межпластинчатое расстояние перлита должно быть равным 0,5 мкм или менее, предпочтительно 0,3 мкм или менее и более предпочтительно 0,2 мкм или менее.

Предел прочности на разрыв (TS): не менее 390 МПа

Предел прочности на разрыв (TS) высокопрочного холоднокатаного стального листа настоящего изобретения предпочтительно составляет, по меньшей мере, 390 МПа. Установленный TS стального листа, по меньшей мере, 390 МПа позволяет производить более тонкий стальной лист, даже если стальной лист предназначен для использования в деталях, требующих относительно высокой прочности. В настоящем изобретении, TS может быть измерен отбором образца для теста на растяжение JIS №5 из образца стального листа в направлении, перпендикулярном направлению прокатки и испытанием образца на растяжение в соответствии с JIS Z 2241.

Относительное удлинение: не менее 30%

Относительное удлинение (EL) высокопрочного холоднокатаного стального листа настоящего изобретения предпочтительно составляет, по меньшей мере, 30%, более предпочтительно, по меньшей мере, 35% и наиболее предпочтительно, по меньшей мере, 40%. Образование трещин при штамповке может быть подавлено в стальном листе с - относительным удлинением, по меньшей мере, 30%. В настоящем изобретении EL может быть измерено отбором образца для теста на растяжение JIS No 5 из образца стального листа в направлении, перпендикулярном направлению прокатки, и испытанием образца на растяжение в соответствии с JIS Z 2241.

Формуемость при раздаче отверстия: не менее 40%

Слишком низкая формуемость при раздаче отверстия приводит к возможному образованию трещин в вырубленной части и/или обрезанной части при штамповке.

Соответственно формуемость при раздаче отверстия должна быть, по меньшей мере, 40%, предпочтительно, по меньшей мере, 50% и более предпочтительно, по меньшей мере, 60%.

На поверхность высокопрочного холоднокатаного стального листа настоящего изобретения может быть нанесен слой покрытия. Пленка покрытия, сформированная на поверхности стального листа, улучшает коррозионную стойкость стали. Примеры покрытия (пленки) включают горячее цинкование, цинкование с отжигом, электролитическое цинкование (например, Zn-Ni электролитический сплав) и т.п.

Далее будет описан способ изготовления холоднокатаного стального листа настоящего изобретения. В настоящем изобретении холоднокатаный стальной лист предпочтительно изготавливают способом непрерывного литья сляба в качестве материала, для получения стального листа способом последовательной горячей прокатки и охлаждения, намотки, травления, холодной прокатки и отжига полученного таким образом стального листа. В частности, способ дополнительно включает: установку температуры намотки после горячей прокатки 500°С и выше и проведение отжига при условии, что скорость нагрева стальных листов от 500°С до температуры выдержки составляет не менее 0,2°С/сек, температура выдержки в процессе выдержки составляет 700-900°С, время выдержки составляет 10-1000 секунд; и скорость охлаждения стального листа от температуры выдержки до 500°С составляет, по меньшей мере, 3°С/сек.

Температура намотки после горячей прокатки: 500°С и выше

В случае, когда температура намотки после горячей прокатки является слишком низкой, селективное концентрирование углерода в аустените не может проходить подходящим образом при превращении феррита, в результате чего может быть подавлено образование перлита в процессе отжига после холодной прокатки. Кроме того, стальной лист упрочняется из-за формирования твердых фаз при низкотемпературных превращениях, таких как бейнит и мартенсит, что увеличивает усилия, испытываемые во время проведения последующей холодной прокатки и делает таким образом операцию сложной. Соответственно температура намотки составляет 500°С или выше, предпочтительно 550°С или выше и более предпочтительно 600°С или выше. Хотя верхний предел температуры намотки точно не определен, верхний предел температуры намотки предпочтительно составляет 750°С или ниже, более предпочтительно 700°С или ниже и наиболее предпочтительно 650°С или ниже, потому что слишком высокая температура намотки способствует образованию окалины, что снижет выход стального листа, также образованию поверхностных дефектов за счет остатков окалины в процессе травления.

Скорость нагрева стального листа от 500°С до температуры выдержки в процессе отжига: не менее 0,2°С/сек

Слишком низкая скорость нагрева стального листа в процессе отжига позволяет получать растворенный цементит в середине периода нагрева, в результате чего углерод диффундирует, подавляя собственное селективное концентрирование, и таким образом образование перлита подавляется в последующем процессе охлаждения. Учитывая, что образование растворенного цементита становится заметным при температуре, равной или выше 500°С, скорость нагрева от 500°С до температуры выдержки должна быть, по меньшей мере, 0,2°С/сек, предпочтительно, по меньшей мере, 0,5°С/сек, более предпочтительно, по меньшей мере, 1°С/сек и наиболее предпочтительно, по меньшей мере, 3°С/сек. Верхний предел скорости нагрева точно не определен и стальной лист может нагреваться со скоростью нагрева 100°С/сек или выше с использованием IН (индукционный нагрев) и т.п. Скорость нагрева от 30°С/сек или ниже обычно является достаточной, если не используется конкретное устройство нагрева.

Температура выдержки в процессе отжига: 700°С-900°С

Слишком низкая температура выдержки приводит не только к неполной перекристаллизации и значительному ухудшению пластичности стального листа, но также к подавлению селективного концентрирования углерода в результате недостаточного превращения аустенита, подавление которого затем приводит к подавлению образования перлита в процессе охлаждения. Соответственно температура выдержки должна быть, по меньшей мере, 700°С и предпочтительно, по меньшей мере, 750°С. Однако температура выдержки должна быть 900°С или ниже и предпочтительно 850°С или ниже, потому что слишком высокая температура выдержки укрупняет зерно и снижает прочность стали.

Время выдержки в процессе отжига: 10-1000 секунд

Слишком короткое время выдержки приводит к неполной перекристаллизации и значительному ухудшению относительного удлинения. Соответственно время выдержки должно составлять, по меньшей мере, 10 секунд предпочтительно, по меньшей мере, 30 секунд и более предпочтительно, по меньшей мере, 100 секунд. Однако время выдержки должно быть 1000 секунд или менее, предпочтительно 500 секунд или менее, более предпочтительно 300 секунд или менее и наиболее предпочтительно 200 секунд или менее, потому что слишком большое время выдержки укрупняет зерно феррита и снижает прочность стали.

Скорость охлаждения стального листа от температуры выдержки до 500°С в процессе отжига: по меньшей мере, 3°С/сек

Слишком низкая скорость охлаждения стального листа от температуры выдержки не только укрупняет зерно феррита и тем самым уменьшает прочность стали, но и расширяет межпластинчатое расстояние перлита. Учитывая, что такие вышеописанные явления, становятся заметными при температуре, равной или выше 500°С, скорость охлаждения от температуры выдержки до 500°С, должна быть, по меньшей мере, 3°С/сек предпочтительно, по меньшей мере, 5°С/сек и более предпочтительно, по меньшей мере, 10°С/сек. Хотя верхний предел скорости охлаждения точно не определен, скорость нагрева 30°С/сек или около того, как правило, достаточна, потому что для более быстрого охлаждения может потребоваться специальное оборудование.

Выдерживание стального листа при температуре 200-500°С в течение не менее 30 секунд при охлаждении стального листа после нагрева и выдержки

Пластичность и стойкость к старению стального листа может быть улучшена путем выделения цементита и снижения содержания растворенного углерода за счет выдерживания стального листа при относительно низкой температуре в процессе охлаждения после нагрева и выдержки. Учитывая, что такое снижение содержания растворенного углерода, как описано выше, становится заметным при температуре 200-500°С, стальной лист должен выдерживаться в процессе охлаждения при температуре 200-500°С предпочтительно в течение, по меньшей мере, 30 секунд, более предпочтительно, по меньшей мере, 100 секунд и более предпочтительно, по меньшей мере, 150 секунд. Верхний предел времени выдерживания точно не определен. Время выдерживания 600 секунд или около того, как правило, является достаточным.

Степень обжатия по толщине листа при дрессировке после отжига: 0,1-3,0%

Дрессировка после отжига уменьшает отношение напряжения при пределе текучести к пределу прочности, подавляет образование складок при штамповке и также успешно подавляют концентрацию напряжений в операциях вырубки или обрезки равномерным созданием напряжения. Соответственно предпочтительно проводить дрессировку после отжига. Степень обжатия по толщине листа при такой дрессировке после отжига, как описано выше, предпочтительно составляет, по меньшей мере, 0,1% и более предпочтительно, по меньшей мере, 0,5%. Однако степень обжатия по толщине листа при дрессировке после отжига составляет предпочтительно 3,0% или менее, более предпочтительно 2,0% или менее и наиболее предпочтительно 1,5% или менее, потому что слишком большая степень обжатия по толщине листа приводит к ухудшению пластичности стального листа из-за нагартовки. Дрессировка может быть либо прокаткой в валках, либо растяжением стального листа или комбинация прокатки и растяжения.

При осуществлении настоящего изобретения сталь может быть получена методом разливки в слитки соответствующим использованием обычного конвертора, электрической печи и тому подобное. Полученную таким образом расплавленную сталь затем разливают для получения сляба, и ее сразу же подвергают горячей прокатке. Альтернативно сляб в теплом или холодном состоянии может быть повторно нагрет и подвергнут горячей прокатке. Нагрев при горячей прокатке может проводиться до температуры 1100-1250°С. Горячую прокатку предпочтительно завершают чистовой прокаткой в аустенитном диапазоне после черновой прокатки. Скорость охлаждения между чистовой прокаткой и намоткой точно не ограничена и достаточна скорость охлаждения не ниже, чем охлаждение окружающим воздухом. Приемлемым является проведение быстрого охлаждения при 20°С/сек или выше или супербыстрого охлаждения при 100°С/сек или выше.

При холодной прокатке после обычного травления прокатка может быть осуществлена со степенью холодной прокатки в диапазоне 50-80%. При отжиге, хотя скорость повышения температуры в процессе повышения температуры до 500°С точно не ограничена, скорость повышения температуры предпочтительно составляет, по меньшей мере, 3°С/сек, потому что в противном случае ухудшается производительность.

Стальной лист настоящего изобретения необязательно может быть погружен в ванну цинкования при температуре 420-500°С на стадии процесса охлаждения после выдержки для создания на нем пленки гальванического покрытия. Кроме того, стальной материал, который был погружен в ванну для нанесения покрытия, может быть нагрет до температуры 460-570°С и выдерживаться в таком состоянии, по меньшей мере, 1 сек, предпочтительно, по меньшей мере, 5 сек, так называемая "легирующая обработка" для сплавления цинка с железом. Что касается нанесения покрытия, могут быть выполнены покрытия отличные от цинковых покрытий, например, Аl покрытие, Zn-Al композитное покрытие и т.п. В случае если покрытие не подвергают отжигу, может быть проведено электроцинкование, нанесение Ni покрытия или подобные. Кроме того, приемлемым является формирование пленки на холоднокатаном стальном листе или стальном листе с покрытием путем конверсионного химического покрытия и т.п.

Примеры

Далее будут описаны примеры настоящего изобретения.

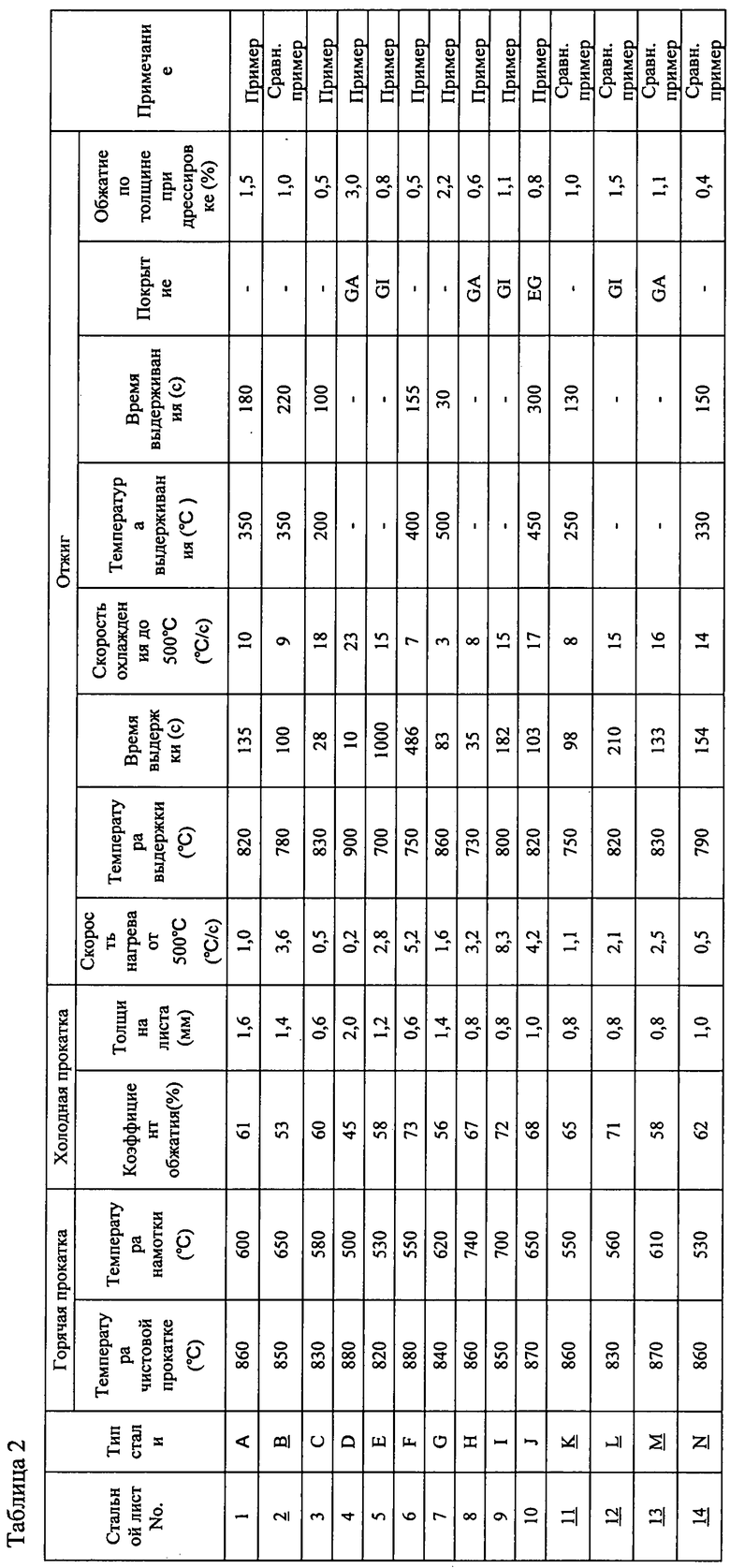

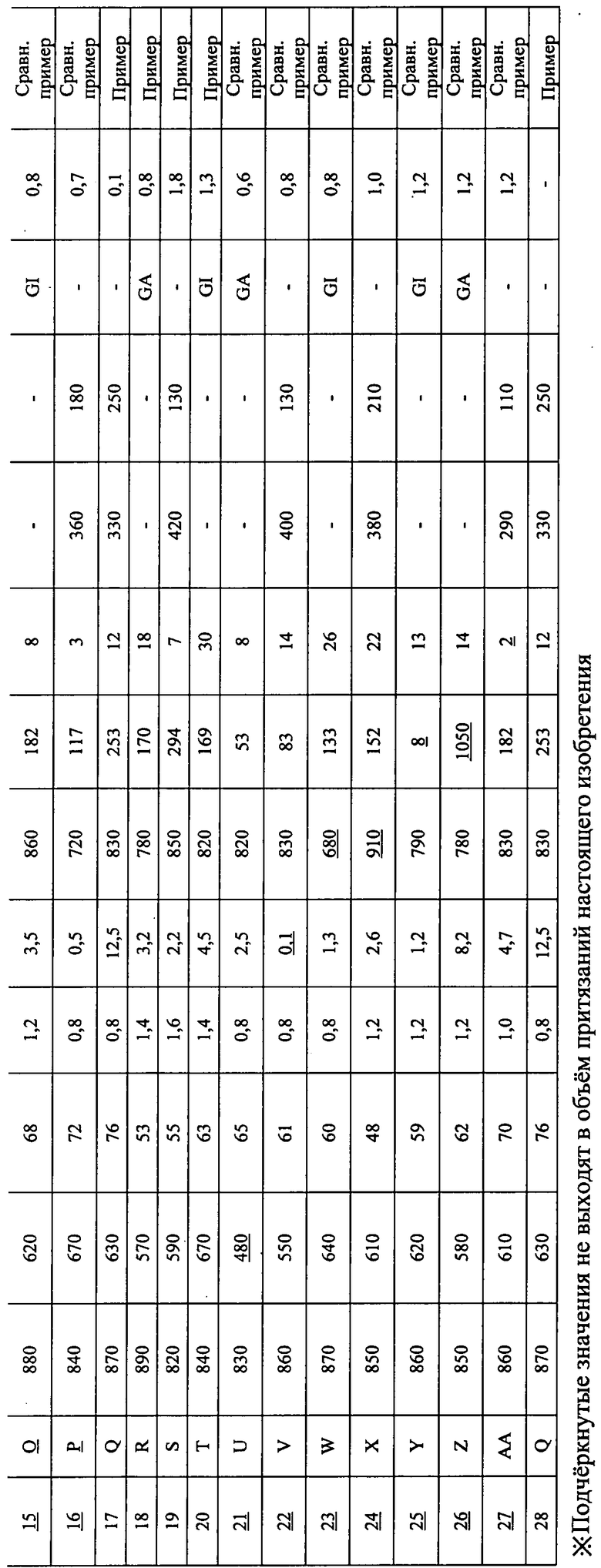

В таблице 1 приведены химический состав соответствующих образцов плоских заготовок и в таблице 2 приведены условия изготовления соответствующих образцов стального листа. Расплавленную сталь с химическим составом или компонентами таблицы 1 непрерывно разливают для получения соответствующих образцов слябов (стальной материал). Образцы слябов, полученные таким образом, подвергают последовательно горячей прокатке, охлаждению, намотке, травлению, холодной прокатке и отжигу в соответствии с условиями изготовления таблицы 2 соответственно для изготовления соответствующих образцов высокопрочного холоднокатаного стального листа. Некоторые (на самом деле большинство) образцы стали подвергаются дальнейшей дрессировке после отжига.

В части нанесения покрытия, "GA" представляет отжиг после цинкования, "GI" представляет горячее цинкование и "EG" представляет электроосаждение в таблице 2. GA и GI проводят на стадии отжига в процессе охлаждения. EG проводят после отжига.

Структуру стали в поперечном сечении в направлении прокатки каждого из соответствующих образцов стального листа определяют с использованием сканирующего электронного микроскопа (СЭМ) с увеличением ×1000 и долю соответствующих кристаллических структур стали определяют обработкой изображений в пяти (100 мкм × 100 мкм) областях. Межпластинчатое расстояние перлита определяют расчетом среднего межпластинчатого расстояния для каждой из соответствующих наблюдаемых структур перлита и расчетом среднего средних значений межпластинчатого расстояния, рассчитанных таким образом. Кроме того, проводят испытания измерением предела текучести (YP), прочности на разрыв (TS) и относительного удлинения (EL) каждого из образцов стального листа отбором образца для испытания на растяжение JIS No 5 из образца в направлении, перпендикулярном направлению прокатки, в соответствии с JIS Z 2241. Кроме того, формуемость при раздаче отверстия каждого из образцов стального листа рассчитывают в соответствии с JIS Z 2256. В таблице 3 представлены результаты таким образом измеренные и рассчитанные. Прочность на разрыв (TS), по меньшей мере, 390 МПа, относительное удлинение, по меньше мере, 30% и формуемость при раздаче отверстия, по меньшей мере, 40% расцениваются как превосходные, соответственно, относительно соответствующих физических свойств.

Из результатов, представленных в таблице 3, понятно, что все образцы стального листа примеров изобретения (No 1, 3-10, 17-20 и 28) демонстрируют удовлетворительные значения для каждого из соответствующих физических свойств, в отличие от всех образцов стального листа сравнительных примеров (No 2, 11-16 и 21-27), демонстрирующих, по меньшей мере, одно недостаточное значение для соответствующих физических свойств, по сравнению с образцами стального листа примеров.

Фиг.1 представляет взаимосвязь между [% Мn]/[% С] и межпластинчатым расстоянием перлита для образцов стального листа №1, 3-10, 13, 16 и 17-20, Из фиг.1 понятно, что межпластинчатое расстояние <0,5 мкм может надежно достигаться за счет [% Мn]/[% С]≥2,0. Кроме того, фиг.2 представляет взаимосвязь между межпластинчатым расстоянием перлита и формуемостью при раздаче отверстия для образцов стального листа №1, 3-10, 13, 16 и 17-20. Из фиг.2 понятно, что формуемость при раздаче отверстия ≥40% может надежно достигаться за счет межпластинчатого расстояния ≤0,5 мкм.

Промышленная применимость

В соответствии с настоящим изобретением можно создать высокопрочный холоднокатаный стальной лист с превосходной формуемостью и формуемостью при раздаче отверстия и преимущественный способ его производства, что дает превосходный эффект в промышленных условиях.

Изобретение относится к области металлургии, а именно к созданию высокопрочного холоднокатаного стального листа, обладающего превосходной формуемостью и формуемостью при раздаче отверстия. Лист выполнен из стали, включающей состав в % мас.: С: 0,05-0,20%, Si: 0,10% или менее, Мn 0,2-1.7%, Р: 0,10% или менее, S: 0,10% или менее, Аl: 0,01-0,10%; N: 0,010% или менее и остальное Fe и случайные примеси. Причем [% Мn]/[% С]≥2,0, где [% Мn] представляет содержание (% мас.) элемента Мn в стали, а [% С] представляет содержание (% мас.) элемента С в стали. Доля феррита составляет, по меньшей мере, 90%, доля перлита составляет 1-10, а межпластинчатое расстояние перлита составляет не больше 0,5 мкм. 2 н. и 10 з.п. ф-лы, 2 ил., 3 табл., 1 пр.

1. Высокопрочный холоднокатаный стальной лист, который имеет состав в % мас.:

С: 0,05 - 0,20

Si: 0,10 или менее

Мn: 0,2 - 1,7

Р: 0,10 или менее

S: 0,10 или менее

Аl: 0,01 - 0,10

N: 0,010 или менее и

остальное Fe и случайные примеси,

причем при условии, что [% Мn]/[% С]≥2,0, где [% Мn] представляет содержание (% мас.) элемента Mn, а [% С] представляет содержание (% мас.) элемента С в стали, доля феррита составляет, по меньшей мере, 90%, доля перлита составляет 1-10% и межпластинчатое расстояние перлита составляет не более 0,5 мкм.

2. Высокопрочный холоднокатаный стальной лист по п.1, дополнительно включающий в % мас. по меньшей мере один элемент, выбранный из группы, состоящей из В: 0,0002 - 0,0030, Сr: 0,002 - 0,10, Ni: 0,002 - 0,10 и Сu: 0,002-0,10.

3. Высокопрочный холоднокатаный стальной лист по п.1 или 2, дополнительно включающий в % мас. по меньшей мере один элемент, выбранный из группы, состоящей из Ti, Nb, V, Та, W и Мо, с содержанием каждого 0,002 - 0,050.

4. Высокопрочный холоднокатаный стальной лист по п.1 или 2, дополнительно включающий в % мас. Sb: 0,005 - 0,050.

5. Высокопрочный холоднокатаный стальной лист по п.1 или 2, дополнительно включающий в % мас. по меньшей мере один тип элемента, выбранного из группы, состоящей из Са и РЗМ, с содержанием каждого 0,0005 - 0,01.

6. Высокопрочный холоднокатаный стальной лист по п.1 или 2, который обладает прочностью на разрыв (TS), по меньшей мере, 390 МПа, относительным удлинением (EL), по меньшей мере, 30% и формуемостью при раздаче отверстия, по меньшей мере, 40%.

7. Высокопрочный холоднокатаный стальной лист по п.1 или 2, на поверхность которого нанесен слой покрытия.

8. Способ изготовления высокопрочного холоднокатаного стального листа, включающий получение стального материала, имеющего состав по любому из пп.1 - 5, и последовательные горячую прокатку, охлаждение, намотку, травление, холодную прокатку и отжиг для получения стального листа, причем

заданная температура намотки после горячей прокатки составляет 500°С или выше и

отжиг проводят в условиях, включающих

скорость нагрева стального листа от 500°С до температуры выдержки, по меньшей мере, 0,2°С/сек,

температура выдержки 700-900°С,

время выдержки 10-1000 секунд и

скорость охлаждения стального листа от температуры выдержки до 500°С, по меньшей мере, 3°С/сек.

9. Способ по п.8, дополнительно включающий выдерживание стального листа при температуре 200-500°С в течение не менее 30 секунд при охлаждении стального листа после процесса выдержки.

10. Способ по п.8 или 9, дополнительно включающий дрессировку стального листа после отжига со степенью обжатия по толщине 0,1-3,0%.

11. Способ по п.8 или 9, дополнительно включающий нанесение покрытия на стальной лист после охлаждения до 500°С.

12. Способ по п.11, дополнительно включающий цинкование с отжигом.

| СИСТЕМА ВЕРТИКАЛЬНОГО НАВЕДЕНИЯ ЗЕНИТНОГО ВООРУЖЕНИЯ | 2004 |

|

RU2258886C1 |

| ВЫСОКОПРОЧНЫЙ СТАЛЬНОЙ ЛИСТ С ПОКРЫТИЕМ ИЗ РАСПЛАВЛЕННОГО ЦИНКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2312162C2 |

| ВЫСОКОПРОЧНЫЙ ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ С ПРЕДЕЛОМ ПРОЧНОСТИ НА РАЗРЫВ 780 МПа ИЛИ БОЛЕЕ, ИМЕЮЩИЙ ПРЕВОСХОДНУЮ ЛОКАЛЬНУЮ ДЕФОРМИРУЕМОСТЬ И ЗАМЕДЛЕННОЕ ПОВЫШЕНИЕ ТВЕРДОСТИ МЕСТА СВАРКИ | 2004 |

|

RU2312163C2 |

| Фальцевальный аппарат | 1983 |

|

SU1291447A1 |

| Кольцевая пружина | 1983 |

|

SU1193322A1 |

Авторы

Даты

2014-09-10—Публикация

2012-08-14—Подача