Изобретение относится к холоднокатаному и отожженному стальному листу с очень высоким пределом прочности при растяжении и деформируемостью для изготовления деталей путем формования, в частности, в автомобильной промышленности для изготовления автомобильных конструктивных элементов, а также к изготовлению такого стального листа.

Были разработаны стали с подходящим отношением предел текучести/предел прочности при растяжении при операциях формования.

У них очень высокая способность к упрочнению, что обеспечивает хорошее распределение деформаций в случае столкновения и позволяет получить значительно более высокий предел текучести деталей после формования. Таким образом, можно изготавливать детали, которые являются настолько же сложными, что и с традиционными сталями, но с более высокими механическими свойствами, что позволяет уменьшить толщину с сохранением идентичных функциональных характеристик. Таким образом, эти стали дают эффективный ответ на требования к снижению веса и безопасности транспортных средств.

В частности, стали, структура которых включает мартенсит, необязательно бейнит в ферритной матрице, претерпели значительное развитие, так как они сочетают высокую прочность с существенной возможной деформацией.

Последние требования к снижению веса и потреблению энергии привели к увеличению спроса на очень высокопрочные стали, предел прочности при растяжении TS которых составляет более 1180 МПа.

Помимо этого уровня прочности, эти стали должны иметь хорошую пластичность, хорошую свариваемость и хорошую покрываемость, в частности, хорошую пригодность для непрерывной гальванизации путем упрочнения.

Эти стали также должны иметь высокий предел текучести и удлинение при разрыве, а также хорошую способность к формованию.

Действительно, некоторые автомобильные детали изготавливают операциями формования, сочетающими различные режимы деформации. Некоторые характеристики микроструктуры стали могут оказаться хорошо подходящими для одного режима деформации, но неблагоприятными по отношению к другому режиму. Некоторые части деталей должны иметь высокий предел прочности при растяжении и/или хорошую сгибаемость, и/или хорошую формуемость обрезных кромок.

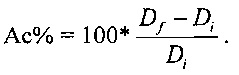

Эту формуемость обрезных кромок оценивают путем определения коэффициента раздачи, обозначенного Ас%. Этот коэффициент раздачи определяет пригодность стали выдерживать расширение в процессе холодного прессования, и, следовательно, дает оценку формуемости стали в этом режиме деформации.

Коэффициент раздачи может быть оценен следующим образом: после прошивки отверстия в стальном листе, используют инструмент в форме усеченного конуса для того, чтобы расширить края этого отверстия. Во время этой операции можно наблюдать преждевременное повреждение вблизи краев отверстия во время раздачи, это повреждение начинается на частицах вторичных фаз или на границах раздела между различными компонентами микроструктуры стали.

Описанный в стандарте ISO 16630:2009, метод раздачи отверстий состоит в измерении начального диаметра Di отверстия перед прессованием, затем конечного диаметра Df отверстия после прессования, определяемого, когда наблюдаются трещины по толщине стального листа на краях отверстия. Пригодность для раздачи отверстия Ас% затем определяется по следующей формуле:

Поэтому Ас% дает возможность количественно оценить пригодность стального листа к прессованию при прошивке отверстия. В соответствии с этим методом, начальный диаметр составляет 10 миллиметров.

Согласно документам US 2012/0312433 А1 и US 2012/132327 А1, известны стали имеющие предел прочности при растяжении TS более 1180 МПа. Тем не менее, этот предел прочности при растяжении достигается в ущерб формуемости и свариваемости.

Кроме того, в соответствии с документами US 2013/0209833 A1, US 2011/0048589 A1, US 2011/01683000 A1 и WO 2013/144376 A1, известны стали, имеющие высокий предел прочности при растяжении, который может превышать 1000 МПа, но одновременно не имеющие удовлетворительную способность к формованию и свариваемость.

В этих условиях одна задача изобретения заключается в создании стального листа, имеющего высокий предел прочности при растяжении, в частности, 1180-1320 МПа, вместе с высоким пределом текучести, в частности, 800-970 МПа, эта величина определяется перед любой операцией дрессировки стального листа, а также подходящую пластичность, в частности, коэффициент раздачи Ас% более или равный 30%, угол гибки стального листа толщиной 0,7-1,5 мм составляет более или равен 55°, и удлинение при разрыве составляет более 5%.

Для достижения этой задачи настоящее изобретение относится к холоднокатаному и отожженному стальному листу с химическим составом, включающим в себя (содержание выражено в массовых процентах):

0,10≤C≤0,13%

2,4≤Mn≤2,8%

0,30≤Si≤0,55%

0,30≤Cr≤0,56%

0,020≤Ti≤0,050%

0,0020≤B≤0,0040%

0,005≤Al≤0,050%

Mo≤0,010%

Nb≤0,040%

0,002≤N≤0,008%

S≤0,005%

P≤0,020%,

остальное составляет железо и неизбежные примеси, возникающие при плавке, стальной лист имеет микроструктуру, состоящую из, в долях поверхности, мартенсита и/или нижнего бейнита, указанный мартенсит включает свежий мартенсит и/или самоотпущенный мартенсит, сумма долей поверхности мартенсита и нижнего бейнита составляет 60-95%, 4-35% бейнита с низким содержанием карбида, 0-5% феррита и менее 5% остаточного аустенита в форме островков.

В некоторых вариантах стальной лист согласно изобретению дополнительно включает в себя одну или несколько следующих особенностей:

- микроструктура включает в долях поверхности 4-20% свежего мартенсита, предпочтительно 4-15%;

- микроструктура включает в долях поверхности 40-95% самоотпущенного мартенсита и нижнего бейнита;

- самоотпущенный мартенсит и указанный нижний бейнит содержат столбчатые карбиды, ориентированные в направлениях <111> решетки мартенсита и бейнита;

- бейнит с низким содержанием карбида включает менее 100 карбидов на единицу поверхности в 100 квадратных микрометров;

- микроструктура включает в долях поверхности 4-5% феррита;

- наименьший размер островков остаточного аустенита составляет менее 50 нм;

- доля бывших зерен аустенита, созданных отжигом, размер которых составляет менее одного микрометра составляет менее 10% от общей численности указанных бывших аустенитных зерен;

- стальной лист имеет предел прочности при растяжении 1180-1320 МПа и коэффициент раздачи Ас% более или равен 40%;

- стальной лист имеет толщину 0,7-1,5 мм, и указанный стальной лист имеет угол гибки более или равный 55°;

- химический состав включает в массовых процентах:

2,5≤Mn≤2,8%;

- химический состав включает в массовых процентах:

0,30≤Si≤0,5%;

- химический состав включает в массовых процентах:

0,005≤Al≤0,030%;

- указанный стальной лист включает покрытие из цинка или цинкового сплава, полученное погружением в расплав;

- указанное покрытие из цинка или цинкового сплава представляет собой отожженное цинковое покрытие, указанное покрытие из цинка или цинкового сплава содержит 7-12% железа;

- указанный стальной лист включает в себя покрытие из цинка или цинкового сплава, полученное путем вакуумного напыления.

Изобретение также относится к способу изготовления холоднокатаного и отожженного стального листа согласно изобретению, включающему следующие последовательные стадии:

- приготовления заготовки из стали, имеющей химический состав, включающий в себя в массовых процентах:

0,10≤C≤0,13%

2,4≤Mn≤2,8%

0,30≤Si≤0,55%

0,30≤Cr≤0,56%

0,020≤Ti≤0,050%

0,0020≤B≤0,0040%

0,005≤Al≤0,050%

Mo≤0,010%

Nb≤0,040%

0,002≤N≤0,008%

S≤0,005%

P≤0,020%

остальное является железом и неизбежными примесями, возникающими при плавке, затем

- нагрева указанной заготовки из стали до температуры Treheat большей или равной 1250°C, затем

- горячей прокатки указанной заготовки из стали, температура конца прокатки выше температуры Ar3 начала превращения аустенита при охлаждении для получения горячекатаного стального листа, затем

- охлаждения указанного горячекатаного стального листа со скоростью, достаточной, чтобы избежать формирования феррита и перлита, затем

- намотки указанного горячекатаного стального листа при температуре ниже 580°C, затем

- холодной прокатки указанного горячекатаного стального листа для получения холоднокатаного стального листа, затем

- повторного нагрева указанного холоднокатаного стального листа между 600°C и Ac1, Ac1 обозначает температуру начала превращения аустенита при нагреве со скоростью нагрева VR 1-20°C/с, затем

- повторного нагрева указанного холоднокатаного стального до температуры Tm между Ас3'-10°C и АС3'+30°C и выдержки указанного холоднокатаного стального листа при указанной температуре Tm в течение времени Dm, составляющем 50-150 секунд, с Ас3'=Min{Ac3+1200/Dm; 1000°C}, где Ас3 и Ас3' выражены в градусах Цельсия и Dm в секундах, и где Ас3 обозначает температуру конца превращения аустенита при нагреве, определенную независимо от времени выдержки при этой температуре Ас3, затем

- охлаждения стального листа со скоростью, составляющей 10-150°C/с до температуры Te, составляющей 460-490°C, затем

- выдержки указанного стального листа при температуре Te в течение 5-150 секунд, затем

- покрытия стального листа путем непрерывного погружения в ванну цинка или цинкового сплава при температуре TZn, составляющей 450-480°C, указанные температуры Te и TZn таковы, что 0≤(Te-TZn) ≤10°C, затем

- необязательного нагрева покрытого стального листа до температуры, составляющей 490-550°C в течение времени tG 10-40.

Изобретение также относится к способу изготовления холоднокатаного и отожженного стального листа согласно изобретению, включающему следующие последовательные стадии:

- приготовления заготовки из стали, имеющей химический состав, включающий в себя в массовых процентах:

0,10≤C≤0,13%

2,4≤Mn≤2,8%

0,30≤Si≤0,55%

0,30≤Cr≤0,56%

0,020≤Ti≤0,050%

0,0020≤B≤0,0040%

0,005≤Al≤0,050%

Mo≤0,010%

Nb≤0,040%

0,002≤N≤0,008%

S≤0,005%

P≤0,020%

остальное составляет железо и неизбежные примеси, возникающие в результате плавки, затем

- нагрева указанной заготовки из стали до температуры Treheat выше или равной 1250°C, затем

- горячей прокатки указанной заготовки из стали, температура конца прокатки выше Ar3 для получения горячекатаного стального листа, затем

- охлаждения указанного горячекатаного стального листа со скоростью, достаточной, чтобы избежать формирования феррита и перлита, затем

- намотки указанного горячекатаного стального листа при температуре ниже 580°C, затем

- холодной прокатки указанного горячекатаного стального листа для получения холоднокатаного стального листа, затем

- повторного нагрева указанного холоднокатаного стального листа между 600°C и Ac1, Ac1, обозначает температуру начала превращения аустенита при нагреве, со скоростью нагрева VR 1-20°C/с, затем

- повторного нагрева указанного холоднокатаного стального листа до температуры Tm, между Ас3-10°C и Ас3+30°C и выдержки указанного холоднокатаного стального листа при температуре Tm в течение времени Dm 50-150 секунд, с Ас3'=Min{Ac3+1200/Dm; 1000°C}, где Ас3 и Ас3' выражены в градусах Цельсия и Dm в секундах, и где Ас3 обозначает температуру конца превращения аустенита при нагреве, определенную независимо по времени выдержки при температура АС3, затем

- охлаждения стального листа со скоростью 10-100°C/с до температуры Te, составляющий 460-490°C, затем

- выдержки указанного стального листа при температуре Te в течение 5-150 секунд, затем

- охлаждения указанного стального листа до температуры окружающей среды.

По другому варианту изобретения последний способ дополнительно включает одну или несколько следующих особенностей:

- покрытие цинком или цинковым сплавом выполняют методом вакуумного напыления, после указанной стадии охлаждения до температуры окружающей среды;

- указанное вакуумное напыление осуществляют физическим осаждением из паровой фазы;

- указанное вакуумное напыление осуществляют струйным осаждением из газовой фазы.

Особенности и преимущества настоящего изобретения станут очевидными после прочтения описания, приведенного ниже в качестве примера и со ссылкой на прилагаемые чертежи, на которых:

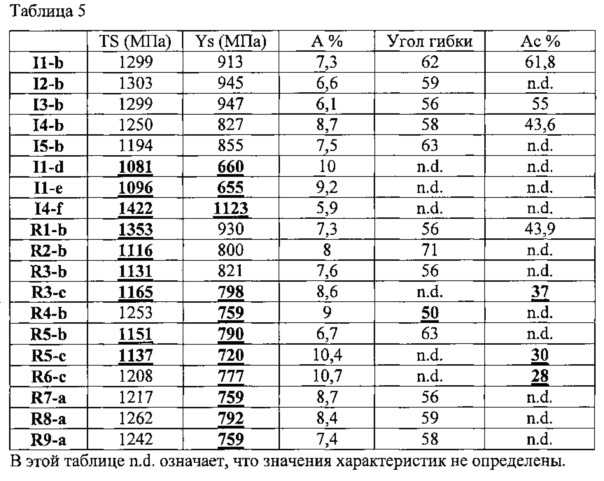

на фиг. 1 показана микроструктура стального листа в соответствии с изобретением, выявленная с помощью первого типа травления;

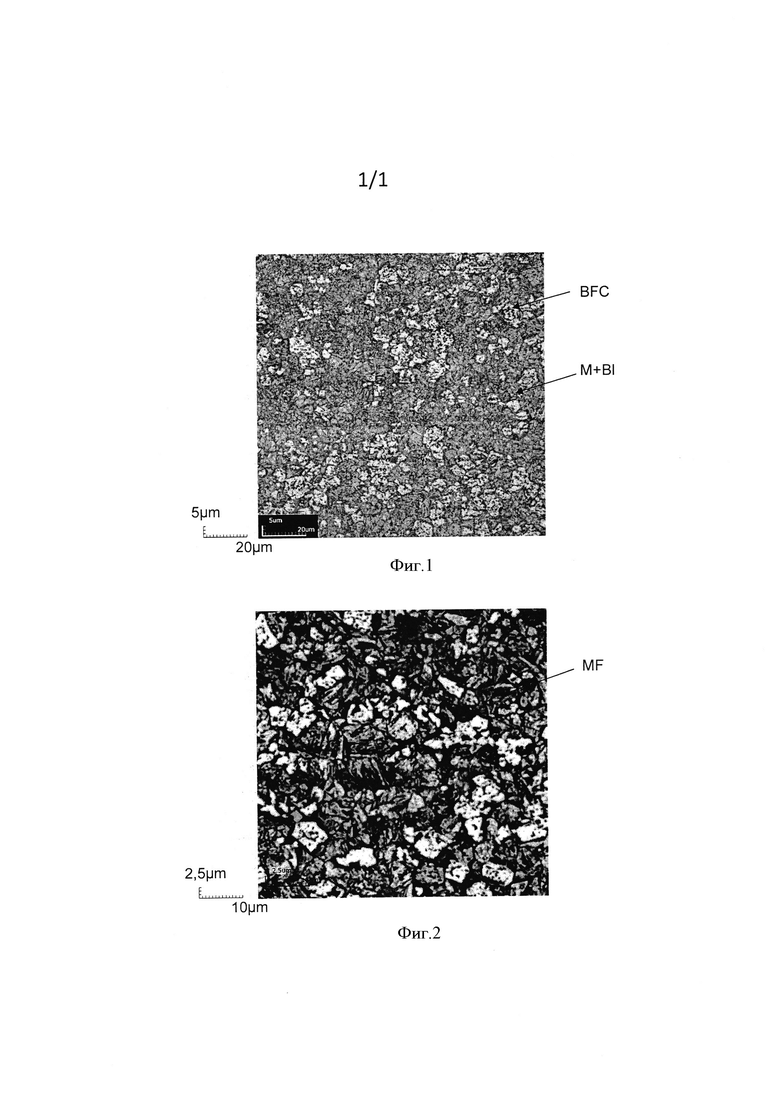

на фиг. 2 показана микроструктура стального листа фиг. 1, выявленная с помощью второго типа травления.

В описании Ar3 будет обозначать температуру начала превращения аустенита при охлаждении.

Кроме того, Ac1 будет обозначать температуру начала аллотропного превращения при нагреве стали.

Кроме того, Ас3 будет обозначать температуру конца превращения аустенита при нагреве, рассчитанную с использованием известной программы Thermo-Calc®. Этот расчет не включает время выдержки при температуре Ас3.

Однако температура конца превращения аустенита при нагреве зависит от времени выдержки на плато, обозначенного Dm. Ссылка на Ас3', таким образом, относится к скорректированному минимуму температуры конца превращения аустенита при нагреве, определяемому по следующей формуле: Ас3'=Min{Ac3+1200/Dm; 1000°C}, где Ас3 и Ас3' выражены в градусах Цельсия и Dm в секундах. Min{Ac3+1200/Dm; 1000°C} здесь обозначает наименьшее значение из двух величин: (Ас3+1200/Dm) и 1000°C. Таким образом, если Ас3+1200/Dm меньше или равна 1000°C, Ас3'=Ас3+1200/Dm. Однако если Ас3+1200/Dm превышает 1000°C, Ас3'=1000°C. Таким образом считается, что даже когда время выдержки на плато очень короткое, температура 1000°C позволяет получить аустенитную структуру.

Эта температура Ас3' такова, что, когда сталь выдерживают при температуре Ас3' в течение времени выдержки, равного Dm, стальной лист целиком представлен аустенитной фазой.

Мартенсит получается за счет превращения без диффузии γ аустенита ниже температуры начала превращения мартенсита Ms при охлаждении.

Мартенсит принимает форму пластинок, вытянутых в одном направлении, и ориентированных внутри каждого исходного зерна аустенита. Термин мартенсит включает как свежий мартенсит, так и самоотпущенный мартенсит.

Различие будет сделано ниже между самоотпущенным мартенситом и свежим мартенситом (т.е. не отпущенным и не самоотпущенным).

В частности, самоотпущенный мартенсит присутствует в виде тонких пластинок, включающих карбиды железа, диспергированные в этих пластинках в виде стержней, ориентированных в направлениях ≤111> α сеток пластинок. Этот самоотпущенный мартенсит образуется в случае цикла быстрого охлаждения ниже температуры мартенситного превращения Ms. Карбиды железа, диспергированные в пластинках, образуются выделением при температуре ниже мартенситного превращения Ms, когда охлаждение недостаточно медленное, чтобы давать свежий мартенсит. Напротив, свежий мартенсит не включает карбиды.

Бейнит, образующийся при охлаждении из аустенитной области, выше температуры начала мартенситного превращения Ms, принимает форму агрегатов пластинок феррита и частиц цементита. Его образование включает диффузию на короткое расстояние.

Различие ниже будет сделано между нижним бейнита и бейнитом с низким содержанием карбида.

Нижний бейнит образуется при охлаждении в интервале температур непосредственно выше температуры начала мартенситного превращения Ms. Он принимает форму пластинок и включает карбиды, диспергированные в этих пластинках.

Кроме того, бейнит с низким содержанием карбида будет относиться к бейниту, содержащему менее 100 карбидов на единицу поверхности в 100 квадратных микрометров. Бейнит с низким содержанием карбида образуется в процессе охлаждения от 550°C до 450°C.

В отличие от бейнита с низким содержанием карбида нижний бейнит всегда включает более 100 карбидов на единицу поверхности в 100 квадратных микрометров.

В химическом составе стали, углерод играет роль в формировании микроструктуры и механических свойств.

Массовое содержание углерода составляет 0,10-0,13%. Этот диапазон содержания углерода позволяет одновременно получить предел прочности при растяжении более 1180 МПа, относительное удлинение при разрыве более 5% и удовлетворительный коэффициент раздачи Ас% более 30% или даже более 40%. В частности, содержание углерода менее 0,10% не позволяет достичь достаточного предела прочности при растяжении. Для более высокого содержания углерода, более 0,13%, свариваемость имеет тенденцию к снижению. Кроме того, температура Ms падает, таким образом, что доля свежего мартенсита, то есть не отпущенного и не самоотпущенного, микроструктура имеет тенденцию к увеличению, и, таким образом, ухудшает коэффициент раздачи.

Массовое содержание марганца составляет 2,4-2,8%, предпочтительно 2,5-2,8%. Марганец является элементом, стабилизирующим гамма-фазу, который снижает температуру Ас3 и снижает температуру Ms начала формирования мартенсита. Низкое содержание углерода в стали может привести к высокой температуре Ас3, выше 850°C. Содержание марганца более 2,4% позволяет за счет уменьшения значения температуры Ас3 достичь полной аустенизации стали при 840-850°C, после выдержки при этой температуре в течение, по меньшей мере, 50 с. Марганец также делает возможным образование самоотпущенного мартенсита и, следовательно, способствует получению коэффициента раздачи Ас% более или равного 40%. Содержание марганца ограничено 2,8%, чтобы ограничить образование полосовых структур.

Кремний является элементом, участвующим в упрочнении в твердом растворе, массовое содержания которого в стали составляет 0,30-0,55%, предпочтительно 0,30-0,5%. Содержание, по меньшей мере, 0,30% позволяет получить достаточное упрочнение феррита и/или бейнита. Массовое содержание кремния ограничено 0,55%, чтобы обеспечить коэффициент раздачи Ас% более или равный 40%, ограничивая при этом формирование верхнего бейнита. Кроме того, увеличение содержания кремния может ухудшить покрываемость стали, так как облегчает образование оксидов, прилипших к поверхности стального листа.

Кроме того, кремний уменьшает свариваемость. Свариваемость, в частности, может быть оценена с использованием углеродного эквивалента Ceq, например, рассчитанного по формуле опубликованной Nishi, Т и др., в "Evaluation of high-strength steels for automobile use (Оценка высокопрочных сталей для использования в автомобиле)", Nippon Steel technical report, No 20 pp. 37-44, 1982, в которой содержание элементов выражено в массовых процентах:

Ceq=С+Mn/20+Si/30+Р+S*2.

Содержание кремния ниже 0,55%, в частности, вносит вклад в обеспечение и очень хорошей свариваемости, в частности, углеродный эквивалент, рассчитанный по формуле Nishi менее или равен 0,30%, и также хорошую покрываемость.

Кремний также является элементом, стабилизирующим альфа-фазу и, следовательно, способствует повышению температуры Ас3 и формированию бейнита с низким содержанием карбида. Содержание кремния ниже 0,55%, таким образом, способствует устранению формированию избыточного количества бейнита с низким содержанием карбида.

Состав стального листа дополнительно включает хром с содержанием, большим или равным 0,30%, чтобы повысить прокаливаемость стали, ее твердость, а также ее предел прочности при растяжении. Содержания хрома должно быть менее или равным 0,56%, чтобы сохранить удовлетворительное относительное удлинение при разрыве и снизить затраты.

Титан присутствует в стали с содержанием 0,020-0,050%. При содержании 0,020-0,050% титан по существу связан с азотом и углеродом для выделения в виде нитридов и/или карбонитридов. Ниже 0,020% не достигается предел прочности при растяжении МПа 1180. Титан также оказывает положительное влияние на свариваемость стали.

При содержании титана выше 0,050% существует опасность формирования крупнозернистых нитридов, выделяющихся из жидкого состояния, которые приводят к снижению пластичности, а также к раннему повреждению во время раздачи. Действительно, когда присутствуют нитриды с размером более 6 микрон, установлено, что большинство из них находятся в начале трещин в матрице во время резки и прессования. Титан также позволяет гарантировать, что азот полностью связан в виде нитридов или карбонитридов, так, что бор находится в свободной форме и может играть эффективную роль в прокаливаемости.

Массовое содержание бора составляет 0,0020-0,0040%. Путем ограничения активности углерода, бор действительно позволяет контролировать и ограничивать диффузионные фазовые превращения (ферритное или перлитное превращение в ходе охлаждения) и формировать упрочняющие фазы (бейнит или мартенсит), необходимые для получения высоких характеристик предела прочности при растяжении. Добавление бора дополнительно позволяет ограничить добавление упрочняющих элементов, таких как Mn, Mo, Cr и снизить аналитическую стоимость марки стали. В соответствии с изобретением минимальное содержание бора, чтобы обеспечить эффективную прокаливаемость, составляет 0,0020%. Выше 0,0040%, влияние на прокаливаемость насыщается и наблюдается вредное воздействие на покрываемость и пластичность.

Состав стального листа дополнительно необязательно включает молибден с содержанием ниже 0,010%. Молибден, подобно хрому, играет эффективную роль в прокаливаемости. Однако содержание выше 0,010% чрезмерно увеличивает стоимость добавления.

Химический состав горячекатаного стального листа дополнительно включает ниобий, с массовым содержанием ниже 0,040%. Выше массового содержания 0,040% замедляется рекристаллизация аустенита. Структура кроме того включает значительную часть удлиненных зерен, которые более не позволяют достичь целевого коэффициента раздачи Ас%.

Кроме того, предусмотрено, что массовое содержание азота составляет 0,002-0,008%. Для формирования достаточного количества нитридов и карбонитридов содержание азота должно быть выше 0,002%. Содержание азота должно быть ниже 0,008%, чтобы избежать выделения нитридов бора, что привело бы к уменьшению количества свободного бора.

Массовое содержание алюминия 0,005-0,050%, позволяет обеспечить раскисление стали в процессе ее изготовления. Содержание алюминия должно быть ниже 0,050%, или ниже 0,030%, чтобы избежать увеличения температуры Ас3 и избежать формирования феррита во время охлаждения.

Композиция необязательно включает серу и фосфор.

Уровень содержания серы должен быть ниже 0,005%. При содержании серы выше 0,005%, пластичность снижается из-за чрезмерного присутствия сульфидов, таких как MnS, которые снижают деформируемость, в частности, коэффициент раздачи Ас%.

Содержание фосфора должно быть ниже 0,020%. Действительно, фосфор является элементом, который вызывает твердорастворное упрочнение, но это уменьшает свариваемость при точечной сварке и пластичность в горячем состоянии, в частности, из-за его способности к сегрегации на границах зерен, или к совместной сегрегации с марганцем.

Микроструктура стального листа в соответствии с изобретением включает в долях поверхности 60-95% мартенсита и нижнего бейнита, 4-35% бейнита с низким содержанием карбида, 0-5% феррита и менее 5% остаточного аустенита в форме островков.

В контексте изобретения рассматривается сумма долей поверхности мартенсита и нижнего бейнита, эта общая доля поверхности составляет 60-95%.

Как указано выше, проводится различие между самоотпущенным мартенситом и свежим мартенситом, т.е. не отпущенным и не самоотпущенным.

В соответствии с одним осуществлением мартенсит, в частности, сформирован самоотпущенным мартенситом, доля поверхности суммы самоотпущенного мартенсита и нижнего бейнита составляет, по меньшей мере, 40% всей микроструктуры и до 95%.

Самоотпущенный мартенсит и нижний бейнит присутствуют в виде тонких пластинок и включают карбиды, диспергированные в этих пластинках.

В частности, самоотпущенный мартенсит и нижний бейнит включает карбиды Fe2C и Fe3C в виде стержней, ориентированных в направлениях <111> α сетки пластинок мартенсита и бейнита.

Доли самоотпущенного мартенсита и нижнего бейнита определяют совместно, так как самоотпущенный мартенсит и нижний бейнит играют по существу одну и ту же роль в отношении эксплуатационных свойств стали. Кроме того, эти два компонента, присутствующие в виде пластинок, не могут быть идентифицированы отдельно друг от друга сканирующей электронной микроскопией.

Процентная доля поверхности самоотпущенного мартенсита и нижнего бейнита 40-95% позволяет улучшить формуемость стали, в частности, ее сгибаемость и формуемость при резки кромки. Процент самоотпущенного мартенсита и нижнего бейнита, по меньшей мере, 40% позволяет таким образом получить подходящий угол гибки, в частности, угол гибки стальных листов толщиной 0,7-1,5 мм, по меньшей мере, 55° и подходящий коэффициент раздачи Ас%, в частности, больше или равный 40%.

Процент самоотпущенного мартенсита и нижнего бейнита в микроструктуре предпочтительно составляет менее 95%, чтобы сохранить достаточный процент бейнита с низким содержанием карбида, что дает возможность получить относительное удлинение при разрыве, по меньшей мере, 5%.

Мартенсит может дополнительно частично включать свежий мартенсит с долей поверхности, составляющей 4-20% всей микроструктуры, предпочтительно 4-15%.

Свежий мартенсит не включает карбиды.

Процентная доля поверхности свежего мартенсита должна быть ниже 20%, предпочтительно ниже 15%, в частности, для исключения ухудшения хрупкости стали и для обеспечения подходящего коэффициента раздачи.

В частности, процентная доля поверхности свежего мартенсита в форме полос должна быть сведена к минимуму. Полосы мартенсита относятся к длинным островкам мартенсита, имеющим удлиненную морфологию. В частности, такая полоса имеет большую длину, соответствующую направлению прокатки стального листа, в пределах плюс или минус 10 градусов. Эта удлиненная морфология характеризуется с одной стороны отношением между наибольшей длиной Lmax и минимальной длиной Lmin островка, и с другой стороны величиной максимального размера Lmax островка. Данный островок считается имеющим удлиненную морфологию, образуя таким образом полосу, когда его отношение Lmax/Lmin больше или равно 15 и когда его наибольшая длина Lmax превышает 30 мкм.

Образованию этих полос способствует высокое содержание углерода и марганца.

Минимизация процентной доли поверхности свежего мартенсита в виде полосы, в частности, менее 10% всей микроструктуры, в частности, позволяет избежать ухудшения угла гибки.

Микроструктура дополнительно включает 4-35% бейнита с низким содержанием карбида, т.е. включает менее 100 карбидов на единицу поверхности в 100 квадратных микрометров.

Бейнит с низким содержанием карбида формируется во время охлаждения от 550°C до 450°C. Его формирование, в частности, усиливается за счет добавления кремния, который замедляет выделение карбидов, совместно с небольшим количеством упрочняющих элементов, таких как углерод или марганец.

Бейнит с низким содержанием карбида позволяет увеличить относительное удлинение при разрыве. В частности, доля поверхности бейнита с низким содержанием карбида, по меньшей мере, 4%, дает возможность получить значение удлинения при разрыве, по меньшей мере, 5%. Доля поверхности бейнита с низким содержанием карбида должна быть ограничена 35%, чтобы гарантировать коэффициент раздачи больше или равный 40% и предел прочности при растяжении, превышающий или равный 1180 МПа.

Микроструктура дополнительно включает 0-5% феррита, предпочтительно 4-5%. Доля поверхности феррита должна быть не более 5%, чтобы обеспечить подходящую сгибаемость и также прочность более 1180 МПа.

Микроструктура может содержать остаточный аустенит в форме островков, в частности, образуя небольшие пластинки между пластинок самоотпущенного мартенсита и нижнего бейнита. Доля поверхности остаточного аустенита составляет менее 5%.

Предпочтительно наименьший размер этих островков остаточного аустенита составляет менее 50 нанометров.

Кроме того, авторы настоящего изобретения также показали важность контроля размера аустенитных зерен, созданных в процессе отжига холоднокатаного стального листа, т.е. существующих при высоких температурах в конце выдержки при отжиге перед последующим охлаждением. Эти аустенитные зерна определяются как "бывшие зерна аустенита", так как эти зерна заменяются другими компонентами в последующих процессах аллотропных превращений при охлаждении. Как будет объяснено, размер этих бывших зерен аустенита, тем не менее, может быть определен с помощью различных методов в конечном продукте. В соответствии с изобретением доля бывших зерен аустенита, размер которых менее микрометра, составляет менее 10% общей заселенности этих бывших зерен аустенита.

Доля бывших зерен аустенита, размер которых менее одного микрометра, например, определяется с использованием соответствующего реагента, скорость травления которым зависит от определенных сегрегаций на бывших границах, например, реагента  С этой целью стальной образец в конечном состоянии, то есть в конце способа изготовления согласно настоящему изобретению, подвергают травлению с использованием соответствующего реагента, в частности, реагента, состоящий из водного раствора, насыщенного пикриновой кислотой, по меньшей мере, с 0,5% добавленного алкилсульфоната натрия, в течение времени от нескольких минут до одного часа.

С этой целью стальной образец в конечном состоянии, то есть в конце способа изготовления согласно настоящему изобретению, подвергают травлению с использованием соответствующего реагента, в частности, реагента, состоящий из водного раствора, насыщенного пикриновой кислотой, по меньшей мере, с 0,5% добавленного алкилсульфоната натрия, в течение времени от нескольких минут до одного часа.

В конце этого травления микрографическое исследование образца позволяет просматривать границы бывших зерен аустенита и также для создания гистограммы размера этих бывших зерен аустенита, в частности, для определения доли бывших зерен аустенита, размер которых менее одного микрометра.

Альтернативно размер бывших зерен аустенита можно определить, используя прерванную закалку во время охлаждения после отжига, выбирая начальные условия охлаждения так, чтобы вызвать межкристаллитный рост феррита, затем прервать последний закалкой.

Авторы настоящего изобретения показали, что размер этих бывших зерен аустенита определяет кинетику превращения фаз во время охлаждения после отжига. В частности, мелкие аустенитные зерна, менее одного микрометра, способствуют снижению значения температуры Ms и, таким образом, увеличивают формирование свежего мартенсита.

И наоборот, наличие крупных зерен аустенита уменьшает формирование бейнита с низким содержанием карбида.

Доля бывших зерен аустенита, размер которых менее микрометра, составляет менее 10% общей заселенности аустенитных зерен, поэтому, в частности, способствует получению коэффициента раздачи Ас% более или равного 40%, и угла гибки стального листа толщиной 0,7-1,5 мм, по меньшей мере, 55°.

Эти микроструктурные характеристики, например, определяются изучением микроструктуры с помощью сканирующей электронной микроскопии с использованием полевой эмиссии ("SEM-FEB" исполнение) с увеличением более 1200х, соединенный с EBSD ("дифракция отраженных электронов") детектором. Морфологию пластинок и зерен затем определяют анализом изображений с использованием известных программ, например, программы Aphelion®.

Холоднокатаный и отожженный стальной лист в соответствии с изобретением может быть получен непокрытым, но также может быть покрытым. Например, такое покрытие может быть сформировано цинком или цинковым сплавом, в частности, отожженным цинковым покрытием, включающим 7-12% железа.

В частности, такой стальной лист хорошо подходит для нанесения металлического покрытия, в частности, путем погружения в соответствии с обычными методами.

В частности, состав и характеристики при растяжении стали совместимы с ограничениями и термическими циклами способов нанесения цинкового покрытия непрерывным погружением.

Используемый способ нанесения покрытия зависит от целевого применения. В частности, покрытие может быть получено погружением с использованием способа вакуумного напыления, такого как JVD (струйное осаждение из паровой фазы) или катионное электроосаждение.

Авторы настоящего изобретения показали, что стальной лист согласно изобретению имеет предел прочности при растяжении в диапазоне 1180-1320 МПа вместе с пределом текучести в интервале 800-970 МПа перед любой операцией дрессировки, относительное удлинение при разрыве, по меньшей мере, 5%, в частности, более 8%, и коэффициентом раздачи Ас% больше или равным 30%, в частности, больше или равным 40%.

В частности, получается предел текучести 800-970 мПа при сохранении прочности на растяжение ниже 1320 МПа. Кроме того, такой стальной лист имеет высокий угол гибки. В частности, когда стальной лист имеет толщину 0,7-1,5 мм, угол гибки составляет, по меньшей мере, 55°.

Реализация способа изготовления прокатного листа в соответствии с настоящим изобретением включает следующие последовательные стадии.

Предложена сталь состава по настоящему изобретению и заготовки отливают из этой стали. Это литье может быть выполнено в слитках или непрерывно в виде слябов толщиной около 200 мм.

Отлитые заготовки из стали сначала доводят до температуры TR выше 1250°C, чтобы гомогенизировать сталь и полностью растворить выделения.

Затем заготовку из стали подвергают горячей прокатке в интервале температур, где структура стали является полностью аустенитной, то есть при температуре TFL выше температуры начала превращение аустенита Ar3 при охлаждении. Если температура TFL ниже температуры Ar3, ферритные зерна деформационно упрочняются прокаткой и пластичность снижается. Предпочтительно выбирают температуру конца прокатки выше 875°.

Горячекатаный стальной лист охлаждают со скоростью достаточной, чтобы избежать формирования феррита и перлита, в частности, выше 30°C/с и затем горячекатаный стальной лист сматывают при температуре TBob составляющей 500-580°C. Температура намотки должна быть ниже 580°C, чтобы избежать окисления при сматывании. Слишком низкая температура намотки, т.е. ниже 500°C, приводит к увеличению твердости стали, что увеличивает усилия, необходимые при дальнейшей холодной прокатке. Диапазон температур намотки также позволяет избежать образования перлита.

Затем выполняют холодную прокатку со степенью обжатия, например, 40-70%, чтобы создать деформацию, позволяющую последующую рекристаллизацию.

Холоднокатаный стальной лист затем нагревают предпочтительно в непрерывном отжиге со средней скоростью нагрева VC, составляющей 1-20°C/с между 600°C и температурой Ac1 (температура начало аллотропных превращения в аустенит при нагреве).

Температура Ac1 может быть измерена с помощью дилатометрии или оценена, используя следующую формулу, опубликованную в "Darstellung der Umwandlungen  Technische Anwendungen und

Technische Anwendungen und  ihrer Beeinflussung", H.P. Hougardy, Werkstoffkunde Stahl Band 1, 198-231, Verlag Stahleisen,

ihrer Beeinflussung", H.P. Hougardy, Werkstoffkunde Stahl Band 1, 198-231, Verlag Stahleisen,  1984:

1984:

Ac1=739-22*C-7*Mn+2*Si+14*Cr+13*Mo-13*Ni.

В этой формуле температура Ac 1 выражается в градусах Цельсия, и C, Mn, Si Cr, Mo и Ni обозначают в составе массовое процентное содержание C, Mn, Si, Cr, Mo и Ni соответственно.

При нагреве стали между 600°C и Ac1 начинается рекристаллизация и формируются выделения TiNbCN в стали, которые дают возможность контролировать распределение размера аустенитных зерен, сформированных начиная с Ac1.

Неожиданно авторы настоящего изобретения показали, что контроль средней скорости нагрева Vc между 600°C и Ac1, и, таким образом, время нагрева между 600°C и Ac1, которое соответствует времени между началом рекристаллизации и началом фазового превращения, имеет решающее значение для кинетики последующих фазовых превращений, в частности, во время последующей фазы выдержки при температуре отжига TM. Авторы настоящего изобретения, таким образом, показали неожиданно, что выбор средней скорости нагрева VC между 600°C и Ac1, составляющей 1-20°C/сек, позволяет в конце способа изготовления получить сталь, чья микроструктура состоит из, в долях поверхности, 60-95% мартенсита и нижнего бейнита, 4-35% бейнита с низким содержанием карбида, 0-5% феррита и менее 5% остаточного аустенита в форме островков.

В частности, средняя скорость нагрева VC ниже 1°C/сек привела бы к чрезмерно длительному времени нагрева между 600°C и Ac1, и поэтому чрезмерному формированию феррита и слишком низкой механической прочности.

Напротив, средняя скорость нагрева VC выше 20°C/сек привела бы к чрезмерно короткому времени нагрева между 600°C и Ac1 и недостаточному росту ферритных зерен при нагреве между 600°C и Ac1.

Еще авторы настоящего изобретения показали, что размер зерен феррита, полученных в конце нагрева между 600°C и Ac1, оказывает влияние на размер зерен аустенита в конце аустенизации. Недостаточный рост зерен феррита действительно вызывает формирование чрезмерно малой доли мелких аустенитных зерен, недостаточное формирование самоотпущенного мартенсита в конце отжига, т.е. ниже 40%, из-за снижения значения MS.

Затем холоднокатаный стальной лист нагревают от температуры Ac1 до температуры отжига TM между Ас3'-10°C и Ас3'+30°C, и холоднокатаный стальной лист выдерживают при температуре TM в течение времени Dm, составляющего 50-150 секунд.

Как указано выше, температура Ас3' зависит от времени выдержки на плато. Время Dm выбирают так, чтобы доля аустенитных зерен, размер которых менее одного микрометра, составляла менее 10% общей заселенности аустенитных зерен. В частности, время выдержки Dm должно быть достаточно продолжительным, чтобы сформировать достаточно большие зерна аустенита. Предпочтительно средний размер зерна будет более 3 микрон, в идеале между 5-10 микронами.

Кроме того, время выдержки Dm короче 50 с, привело бы к формированию в конце способа чрезмерно большой доли феррита.

Размер зерен аустенита влияет на кинетику превращения фазы во время охлаждения после отжига. В частности, мелкие аустенитные зерна менее микрометра способствует снижению значения температуры Ms и, таким образом, уменьшая формирование самоотпущенного мартенсита.

Нагрев холоднокатаного листа со средней скоростью нагрева VC 1-20°C/с между 600°C и температурой Ac1, с последующим нагревом холоднокатаного стального листа между Ac1 и TM и выдержка холоднокатаного стального листа при температуре TM в течение времени Dm 50-100 секунд, таким образом, дает возможность контролировать размер образующихся аустенитных зерен, и более конкретно, контролировать долю этих зерен, чей размер менее одного микрометра.

Эти параметры нагрева позволяют получить микроструктуру в соответствии с изобретением в конце отжига, и, таким образом, способствовать получению искомых механических характеристик.

Затем стальной лист охлаждают со скоростью VR, 10-100°C/с до температуры Te 460-490°C. Скорость охлаждения VR должна быть больше 10°C/с, чтобы формировать менее 5% феррита и не формировать слишком много бейнита с низким содержанием карбида.

Это охлаждение может быть проведено от температуры TM в одну или несколько стадий и в последнем случае может включать различные режимы охлаждения, например, холодная или кипящая водяная баня, струйное охлаждение водой или газом.

Стальной лист выдерживают при температуре Te в течение времени De, составляющего 5-150 секунд.

Частичное превращение аустенита в бейнит имеет место на данной стадии. Выдержка при Te должна быть короче 150 с, чтобы ограничить долю поверхности бейнита и, таким образом, получить достаточную долю мартенсита.

Следующие стадии способа различаются в зависимости от того изготавливают ли стальной лист непрерывным цинкованием, в частности, оцинкованный отожженный или непокрытый.

В соответствии с первым осуществлением, соответствующим изготовлению стального листа непрерывным цинкованием, стальной лист покрывают непрерывным пропусканием погруженным в ванну с цинком или цинковым сплавом при температуре TZn, составляющей 450-480°C, в течение нескольких секунд. Температуры Te и TZn таковы, что 0≤(Te-TZn)≤10°C.

Оцинкованный продукт затем охлаждают до температуры окружающей среды, превращая большую часть оставшегося аустенита в свежий мартенсит и/или нижний бейнит. Таким образом, получают отожженный и оцинкованный холоднокатаный стальной лист, содержащий в долях поверхности 60-95% мартенсита и нижнего бейнита, 4-35% бейнита с низким содержанием карбида, 0-5% феррита и менее 5% остаточного аустенита в форме островков.

При необходимости изготовить холоднокатаный отожженный и "оцинкованный и отожженный" (сплавное цинковое покрытие) стальной лист, оцинкованный продукт нагревают непосредственно при выходе из ванны с цинком или цинковым сплавом при температуре TG, между 490-550°C в течение времени tG, составляющего 10-40 с. Это таким образом вызывает взаимную диффузию железа и тонкого слоя цинка или цинкового сплава, нанесенного во время погружения, что делает возможным получение оцинкованного и отожженного стального листа.

Затем оцинкованный и отожженный стальной листа охлаждают до температуры окружающей среды, при этом превращается большая доля остаточного аустенита в свежий мартенсит и/или нижний бейнит. Таким образом получают холоднокатаный, отожженный и оцинкованный стальной лист, содержащий в долях поверхности, 60-95% мартенсита и нижнего бейнита, 4-35% бейнита с низким содержанием карбида, 0-5% феррита и менее 5% остаточного аустенита в форме островков.

В соответствии со вторым осуществлением, соответствующим изготовлению непокрытого стального листа, охлаждение стального листа выполняют от температуры Te до температуры окружающей среды для получения холоднокатаного и отожженного непокрытого стального листа, содержащего в долях поверхности, 60-95% мартенсита и нижнего бейнита, 4-35% бейнита с низким содержанием карбида, 0-5% феррита и менее 5% остаточного аустенита в форме островков.

В соответствии с третьим осуществлением, соответствующим изготовлению стального листа с вакуумным покрытием, выполняемым как и во втором осуществлении от температуры Te с охлаждением стального листа до температуры окружающей среды, затем выполняется вакуумное осаждение покрытия из цинка или цинкового сплава, например, путем физического осаждения из паровой фазы (PVD) или способом типа струйного осаждения из паровой фазы (JVD). Получают холоднокатаный и отожженный стальной лист с покрытием, содержащий в долях поверхности, 60-95% мартенсита и нижнего бейнита, 4-35% бейнита с низким содержанием карбида, 0-5% феррита и менее 5% остаточного аустенита в виде островков.

Авторы настоящего изобретения показали, что реализация этого способа позволяет получить стальной лист с пределом прочности при растяжении в диапазоне 1180-1320 МПа, совместно с пределом текучести в интервале 800-970 МПа (перед любой операцией дрессировки), относительным удлинением при разрыве, по меньшей мере, 5% или даже 8%, у которого коэффициент раздачи Ас% больше или равен 30%, и даже более или равен 40%.

Кроме того, осуществление этого способа позволяет получить стальной лист с углом гибки, по меньшей мере, 55°, когда стальной лист имеет толщину 0,7-1,5 мм.

Кроме того, полученный стальной лист имеет хорошую свариваемость, используя обычные методы соединения, такие как контактная сварка.

В качестве одного не ограничивающего примера, следующие результаты показывают преимущественные характеристики, создаваемые изобретением.

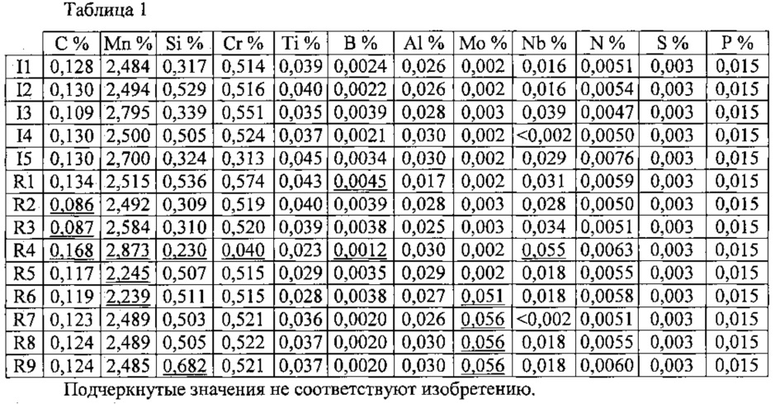

Получают заготовки из стали, чей состав, выраженный массовым содержанием (%), приведен в таблице 1 ниже.

В дополнение к сталям I1-I4, используемым для изготовления стальных листов в соответствии с изобретением, состав сталей R1-R9, используемых для изготовления стальных листов сравнения, указан для сравнения.

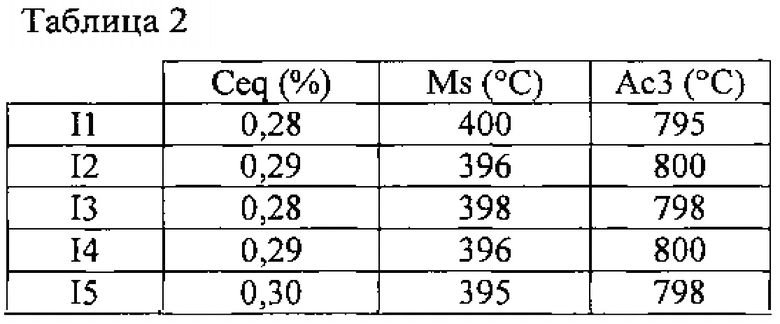

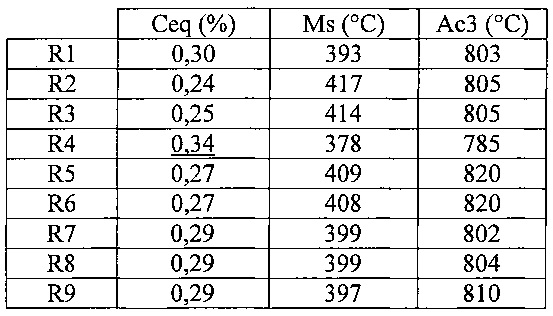

Температуру Ас3 рассчитывают с использованием программы Thermo-Calc®, температуру начала мартенситного превращения Ms и углеродный эквивалент Ceq, соответствуют каждому из этих составов. Эти значения приведены в таблице 2 ниже.

В частности, температура Ms определена по следующей формуле, опубликованной K.W. Andrews, в "Empirical Formulae for the Calculation of Some Transformation Temperatures (Эмпирические формулы для расчета некоторых температур превращений", Journal of the Iron and Steel Institute, 203, Part 7, 1965 г, в которой содержания элементов выражены в массовых процентах:

Ms (°C)=539-423С-30,4Mn-17,7Ni-12,1Cr-11Si-7Mo.

Углеродный эквивалент Ceq определен по вышеуказанной формуле Nishi.

Подчеркнутые значения не соответствуют изобретению.

Отлитые заготовки из сталей, соответствующих вышеуказанным составам, повторно нагревают до температуры Treheat выше 1250°C, затем подвергают горячей прокатке, температура конца прокатки равна 850°C, которая выше, чем Ar3, для всех этих сталей.

Затем горячекатаные стальные листы охлаждают, избегая при этом формирования феррита и перлита и затем сматывают при температуре 545°C.

Затем стальные листы подвергают холодной прокатке до толщины 1,4 мм.

Затем стальные листы повторно нагревают между 600°C и Ac1, Ac1 обозначает температуру начала аустенитного превращения при нагреве со скоростью повторного нагрева VC, затем нагревают до температуры Tm и выдерживают при температуре Tm в течение времени Dm.

В соответствии с первой последовательностью испытаний стальные листы охлаждают со скоростью VR до температуры Te и затем выдерживают при температуре Te в течение времени De.

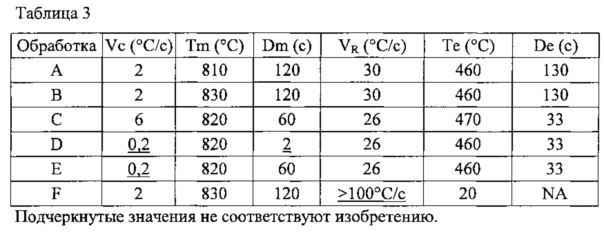

Эти испытания проводят в соответствии с пятью различными условиями обработки (а-е) указанными в таблице 3.

В соответствии с шестым испытанием (f в таблице 3) стальные листы охлаждают от температуры Tm до температуры окружающей среды со скоростью охлаждения VR, без выдержки при промежуточной температуре между Tm и температурой окружающей среды. В Таблице 3 NA означает не установлено. Действительно, в соответствии с обработкой f не выполняется выдержка при температуре Te и, следовательно, время выдержки De не имеет значения.

Изготовленные стальные листы, таким образом, являются непокрытыми стальными листам.

С помощью испытания на растяжение, предел текучести Ys, предел прочности при растяжении TS и общее удлинение определяют для стальных листов, полученных различными режимами изготовления. Сгибаемость этих стальных листов также определяют путем определения максимального угла до разрыва.

Максимальный угол до разрыва стального листа определяют применением пуансона к стальным листам так, чтобы согнуть указанный лист. Усилие, применяемое для выполнения гибки, увеличивается до разрыва стального листа. Измерение усилия, прилагаемого в процессе гибки, таким образом позволяет обнаружить начало разрыва стального листа и измерить угол гибки, когда происходит этот разрыв.

Коэффициент раздачи Ас% также определяют на каждом стальном листе, вырубают отверстие в стальном листе с помощью инструмента в виде усеченного конуса так, чтобы развальцевать по краям указанное отверстие. Как описано в стандарте ISO 16630:2009, начальный диаметр Di отверстия измеряют перед прессованием, тогда как конечный диаметр Df отверстия после прессования, когда наблюдаются трещины, проходящие по толщине стального листа по краям отверстия. Способность к раздаче отверстия Ас% определяют в соответствии со следующей формулой:

Также определяют микроструктуру сталей. Долю поверхности мартенсита (включая самоотпущенный мартенсит и свежий мартенсит) и нижнего бейнита (совместно), самоотпущенного мартенсита и нижнего бейнита (совместно), и бейнита с низким содержанием карбида количественно определяют после травления бисульфитом натрия. Долю поверхности свежего мартенсита количественно определяют после травления с помощью реагента NaOH-NaNO3.

Долю поверхности феррита также определяют с помощью оптической и сканирующей электронной микроскопии, где идентифицируется фаза феррита.

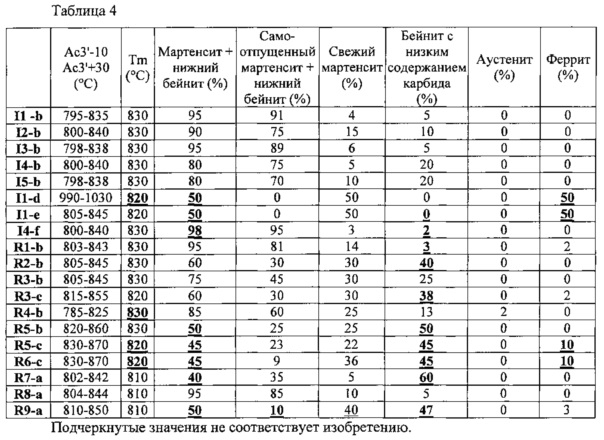

Микроструктуры стальных листов представлены в таблице 4 ниже.

Механические свойства стальных листов представлены в таблице 5 ниже.

Анализ этих результатов показывает взаимосвязь между составом сталей, их микроструктурой и механическими свойствами.

Стальные листы I1-b, I2-b, I3-b, I4-b и I5-b имеют состав и микроструктуру в соответствии с настоящим изобретением. Соответственно эти стальные листы имеют предел прочности при растяжении, предел текучести, относительное удлинение, угол гибки и коэффициент раздачи, удовлетворяющие целевым значениям.

Фиг. 1-2 иллюстрируют микроструктуру стального листа I4-b. Фиг. 1 является результатом травления стального листа с помощью бисульфита натрия, а фиг. 2 является результатом травления стального листа NaOH-NaNO3. Фиг. 1 показывает самоотпущенный мартенсит и нижний бейнит (М+BI), а также бейнит с низким содержанием карбида (BFC). Фиг. 2 показывает свежий мартенсит (MF) в виде темных зон.

Стальной лист в соответствии с примером R1-b имеет чрезмерно высокое содержание Cr и чрезмерно высокое содержание B, так, что его предел прочности при растяжении TS слишком высокий. Таким образом, несмотря на то получается удовлетворительный предел текучести YS, этот предел текучести получается совместно с чрезмерно высоким пределом прочности при растяжении TS.

Стальные листы в соответствии с R2-b и R3-b имеют чрезмерно низкое содержание C, и, таким образом, не имеют удовлетворительного предела прочности при растяжении.

В частности, стальной лист в соответствии с примером R2-b включает большую фракцию бейнита с низким содержанием карбида, из-за низкого содержания C в стали стального листа, что приводит к получению относительно низкого предела прочности при растяжении.

Кроме того, низкое содержание C приводит к повышению температуры Ас3, и, следовательно, температуры Ас3'.

Например, R3, в соответствии с условиями изготовления с, формируется чрезмерно большое количество мелких аустенитных зерен, что приводит к образованию в конце отжига чрезмерно низкой доли поверхности самоотпущенного мартенсита и нижнего бейнита, чрезмерно высокой доли свежей мартенсита, и чрезмерно высокой доли поверхности бейнита с низким содержанием карбида.

Это приводит к получению недостаточной прочности TS и пределу текучести YS, и коэффициенту раздачи меньше требуемого минимального коэффициента.

Стальной лист в соответствии с примером R4-b имеет чрезмерно высокое содержание C и Mn, чрезмерно низкое содержания Cr и Si, чрезмерно высокое содержание Nb и чрезмерно низкое содержание B, что приводит к получению угла гибки, который является слишком низким.

В частности, высокое содержание Mn и C в примере R4-b приводит к чрезмерному образованию свежего мартенсита в виде полос, что приводит к ухудшению угла гибки. Кроме того, из-за высокого содержания углерода и марганца, свариваемость стали ухудшается. В частности, углеродный эквивалент Ceq, определенный по вышеуказанной формуле Nishi равен 0,34%, который выше искомого максимального значения 0,30%.

Пример R5 показывает чрезмерно низкое содержание марганца, что в сочетании с высоким содержанием Si (0,507%), приводит к чрезмерному образованию бейнита с низким содержанием карбида, в соответствии с обработками b и с.

Таким образом, примеры R5-b и R5-c имеют недостаточные предел прочности при растяжении и предел текучести.

Кроме того, чрезмерно низкое содержание марганца приводит к высокой температуре Ас3=820°C. В соответствии с условием изготовления с, Ас3=840°C, следовательно, имеет более высокое значение, так что температура Tm=820°C ниже Ас3'-10°C. В результате оптимизация является неполной, остается чрезмерно высокая доля поверхности феррита в стали, и слишком малая доля самоотпущенного мартенсита и нижнего бейнита.

Следовательно, предел прочности при растяжении TS и предел текучести YS являются недостаточными, как и коэффициент раздачи Ас%.

Аналогично пример R6 имеет чрезмерно низкое содержание марганца, что в сочетании с высоким содержанием Si (0,511%), приводит к избыточному образованию бейнита с низким содержанием карбида.

Кроме того, чрезмерно низкое содержания Mn, которое приводит к высокой температуре Ас3=820°C, так, что в соответствии с методикой с температура Tm=820°C составляет менее Ас3'-10°C=830°C.

В результате оптимизация является неполной и чрезмерно высокая доля поверхности феррита остается в стали, а также слишком малая доля самоотпущенного мартенсита и нижнего бейнита. Следовательно, предел текучести и коэффициент раздачи ухудшаются. Тем не менее, высокое содержание Mo позволяет сохранять высокий предел прочности при растяжении TS.

Пример R7 имеет чрезмерно высокое содержание Mo. Из-за низкого содержания Nb в примере R7 это высокое содержание Mo вызывает снижение размера бывших зерен аустенита и, следовательно, приводит за счет уменьшения значения температуры Ms, к недостаточному формированию мартенсита и нижнего бейнита, в частности, самоотпущенного мартенсита и нижнего бейнита в конце отжига и избыточному формированию свежего мартенсита.

В примере R7 это приводит к недостаточному пределу текучести. Тем не менее, высокое содержание Mo позволяет сохранять высокий предел прочности при растяжении TS.

Состав стали R8 также имеет чрезмерно высокое содержание Mo.

Пример R9 показывает чрезмерно высокое содержание Si, что приводит к чрезмерному формированию бейнита с низким содержанием карбида и недостаточному формированию мартенсита и нижнего бейнита, что приводит к получению недостаточного предела текучести. В примере I1-d скорость нагрева VC и время выдержки Dm слишком низки. Таким образом, температура Tm ниже Ас3'-10. В результате оптимизация является неполной и наблюдается чрезмерный рост зерен феррита. Избыточная доля поверхности феррита, недостаточная доля самоотпущенного мартенсита и нижнего бейнита, и бейнита с низким содержанием карбида, таким образом, остаются в стали. Следовательно, предел прочности при растяжении и предел текучести являются недостаточными.

В примере I1-е скорость нагрева VC слишком низкая. Таким образом, наблюдается чрезмерный рост зерна феррита. Избыточная доля поверхности феррита, недостаточная доля самоотпущенного мартенсита и нижнего бейнита, и бейнит с низким содержанием карбида, таким образом, остается в стали. Следовательно, предел прочности при растяжении и предел текучести являются недостаточными

В примере I4-f, скорость охлаждения VR слишком высока. Таким образом, формируется слишком много мартенсита и нижнего бейнита и недостаточно бейнита с низким содержанием карбида и свежего мартенсита.

Следовательно, предел прочности при растяжении и предел текучести далеко выходят за целевые пределы.

Изобретение относится к холоднокатаному и отожженному стальному листу. Для повышения предела прочности при растяжении и предела текучести и обеспечения подходящей пластичности, заготовку, содержащую, мас.%: 0,10≤C≤0,13, 2,4≤Mn≤2,8, 0,30≤Si≤0,55, 0,30≤Cr≤0,56, 0,020≤Ti≤0,0500,0020≤B≤0,0040, 0,005≤Al≤0,050, Mo≤0,010, Nb≤0,040, 0,002≤N≤0,008, S≤0,005, P≤0,020, остальное - железо и неизбежные примеси, нагревают, подвергают горячей прокатке для получения горячекатаного листа, охлаждают и подвергают лист холодной прокатке, отжигу, охлаждению до заданной температуры, выдержке и охлаждению до комнатной температуры, при этом полученный холоднокатаный отожженный стальной лист имеет микроструктуру, состоящую из, в долях поверхности, мартенсита и/или нижнего бейнита указанный мартенсит включает свежий мартенсит и/или самоотпущенный мартенсит, сумма процента доли поверхности мартенсита и нижнего бейнита составляет 60-95%, 4-35% бейнита с низким содержанием карбида, 0-5% феррита и менее 5% остаточного аустенита в виде островков. 3 н. и 16 з.п. ф-лы, 2 ил., 5 табл.

1. Холоднокатаный и отожженный стальной лист, химический состав которого содержит, мас.%:

0,10≤С≤0,13

2,4≤Mn≤2,8

0,30≤Si≤0,55

0,30≤Cr≤0,56

0,020≤Ti≤0,050

0,0020≤В≤0,0040

0,005≤Al≤0,050

Мо≤0,010

Nb≤0,040

0,002≤N≤0,008

S≤0,005

Р≤0,020

остальное - железо и неизбежные примеси, возникающие при выплавке,

при этом стальной лист имеет микроструктуру, состоящую из мартенсита и/или нижнего бейнита, причем мартенсит включает в себя свежий мартенсит и/или самоотпущенный мартенсит, при этом микроструктура включает, в долях поверхности, 40-95% самоотпущенного мартенсита и нижнего бейнита, причем сумма в процентах поверхности мартенсита и нижнего бейнита составляет 60-95%,

4-35% бейнита с низким содержанием карбида, включающего менее 100 карбидов на 100 квадратных микрометров поверхности,

0-5% феррита и

менее 5% остаточного аустенита в виде островков.

2. Стальной лист по п. 1, характеризующийся тем, что микроструктура включает, в долях поверхности, 4-20% свежего мартенсита, предпочтительно 4-15%.

3. Стальной лист по п. 1, характеризующийся тем, что самоотпущенный мартенсит и нижний бейнит содержат столбчатые карбиды, ориентированные в направлениях <111> пластинок мартенсита и бейнита.

4. Стальной лист по п. 1, характеризующийся тем, что микроструктура включает, в долях поверхности, 4-5% феррита.

5. Стальной лист по п. 1, характеризующийся тем, что наименьший размер островков остаточного аустенита составляет менее 50 нм.

6. Стальной лист по п. 1, характеризующийся тем, что доля зерен аустенита, созданных отжигом, размер которых составляет менее одного микрометра, составляет менее 10% общей плотности бывших зерен аустенита.

7. Стальной лист по п. 1, характеризующийся тем, что он имеет предел прочности при растяжении, составляющий 1180-1320 МПа, и коэффициент раздачи Ас%, равный или превышающий 40%.

8. Стальной лист по п. 1, характеризующийся тем, что он имеет толщину 0,7-1,5 мм и угол гибки, равный или превышающий 55°.

9. Стальной лист по п. 1, характеризующийся тем, что содержание Mn составляет 2,5≤Mn≤2,8 мас.%.

10. Стальной лист по п. 1, характеризующийся тем, что содержание Si составляет 0,30≤Si≤0,5 мас.%.

11. Стальной лист по п. 1, характеризующийся тем, что содержание Al составляет 0,005≤Al≤0,030 мас.%.

12. Стальной лист по п. 1, характеризующийся тем, что он содержит покрытие из цинка или цинкового сплава, полученное методом непрерывного погружения.

13. Стальной лист по п. 12, характеризующийся тем, что покрытие из цинка или цинкового сплава является отожженным покрытием горячего цинкования, при этом покрытие из цинка или цинкового сплава включает в себя 7-12% железа.

14. Стальной лист по п. 1, характеризующийся тем, что он содержит покрытие из цинка или цинкового сплава, полученное посредством вакуумного напыления.

15. Способ изготовления холоднокатаного и отожженного стального листа по любому из пп. 1-13, включающий следующие последовательные этапы:

приготовление заготовки из стали, имеющей химический состав, содержащий, мас.%:

0,10≤С≤0,13

2,4≤Mn≤2,8

0,30≤Si≤0,55

0,30≤Cr≤0,56

0,020≤Ti≤0,050

0,0020≤В≤0,0040

0,005≤Al≤0,050

Мо≤0,010

Nb≤0,040

0,002≤N≤0,008

S≤0,005

P≤0,020

остальное - железо и неизбежные примеси, возникающие при выплавке,

нагрев заготовки из стали до температуры Treheat, равной или превышающей 1250°C,

горячую прокатку заготовки из стали для получения горячекатаного стального листа, при этом температура конца прокатки больше температуры Ar3 начала превращения аустенита при охлаждении,

охлаждение горячекатаного стального листа со скоростью, достаточной для избежания формирования феррита и перлита,

намотку горячекатаного стального листа при температуре ниже 580°C,

холодную прокатку горячекатаного стального листа для получения холоднокатаного стального листа,

нагрев холоднокатаного стального листа от 600°C до Ac1, при этом Ac1 обозначает температуру начала аустенитного превращения при нагреве со скоростью нагрева VR 1-20°C/с,

повторный нагрев холоднокатаного стального листа до температуры Tm в пределах от Ас3'-10°C до Ас3'+30°C и выдержку холоднокатаного стального листа при указанной температуре Tm в течение времени Dm 50-150 секунд, при этом Ас3'=Min{Ac3+1200/Dm; 1000°C}, где Ас3 и Ас3' выражены в градусах Цельсия и Dm в секундах, причем Ас3 обозначает температуру конца аустенитного превращения при нагреве, определенную независимо от времени выдержки при ней,

охлаждение стального листа со скоростью 10-150°C/с до температуры Те от 460°C до 490°C,

выдержку стального листа при температуре Те в течение 5-150 секунд,

покрытие стального листа путем непрерывного погружения в ванну цинка или цинкового сплава при температуре TZn, составляющей 450-480°C, при этом указанные температуры Те и TZn таковы, что 0≤(Te-TZn)≤10°C,

необязательный нагрев стального листа с нанесенным покрытием до температуры 490-550°C в течение времени tG 10-40 с.

16. Способ изготовления холоднокатаного и отожженного стального листа по любому из пп. 1-11, 14, включающий следующие последовательные этапы:

приготовление заготовки из стали, имеющей химический состав, содержащий, мас. %:

0,10≤С≤0,13

2,4≤Mn≤2,8

0,30≤Si≤0,55

0,30≤Cr≤0,56

0,020≤Ti≤0,050

0,0020≤В≤0,0040

0,005≤Al≤0,050

Mo≤0,010

Nb≤0,040

0,002≤N≤0,008

S≤0,005

P≤0,020

остальное - железо и неизбежные примеси, возникающие при выплавке,

нагрев заготовки из стали до температуры Treheat выше или равной 1250°C,

горячую прокатку заготовки из стали для получения горячекатаного стального листа, причем температура конца прокатки больше Ar3,

охлаждение горячекатаного стального листа со скоростью, достаточной для исключения формирования феррита и перлита,

намотку горячекатаного стального листа при температуре ниже 580°C,

холодную прокатку горячекатаного стального листа для получения холоднокатаного стального листа,

нагрев холоднокатаного стального листа от 600°C до Ac1, причем Ac1 обозначает температуру начала аустенитного превращения при нагреве со скоростью нагрева VR 1-20°C/с,

повторный нагрев холоднокатаного стального листа до температуры Tm в пределах от Ас3'-10°C до Ас3'+30°C и выдержку холоднокатаного стального листа при указанной температуре Tm в течение времени Dm 50-150 секунд, причем Ac3'=Min{Ac3+1200/Dm; 1000°C}, где Ас3 и Ас3' выражены в градусах Цельсия и Dm в секундах, а Ас3 обозначает температуру конца аустенитного превращения при нагреве, которая определена независимо от времени выдержки при указанной температуре Ас3,

охлаждение стального листа со скоростью 10-100°C/с до температуры Те от 460°C 490°C,

выдержку стального листа при температуре Те в течение 5-150 секунд и

охлаждение стального листа до температуры окружающей среды.

17. Способ по п. 16, в котором нанесение покрытия из цинка или цинкового сплава выполняют вакуумным напылением после стадии охлаждения до температуры окружающей среды.

18. Способ по п. 17, характеризующийся тем, что вакуумное напыление выполняют физическим осаждением из паровой фазы.

19. Способ по п. 17, характеризующийся тем, что вакуумное напыление выполняют струйным осаждением из паровой фазы.

| НИЗКОЛЕГИРОВАННАЯ, ПРАКТИЧЕСКИ НЕ СОДЕРЖАЩАЯ БОРА СТАЛЬ | 1998 |

|

RU2215813C2 |

| СПОСОБ НАВЕДЕНИЯ УПРАВЛЯЕМОЙ РАКЕТЫ И СИСТЕМА НАВЕДЕНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2258887C1 |

| СВЕРХВЫСОКОПРОЧНАЯ АУСТЕНИТНО-СТАРЕЮЩАЯ СТАЛЬ С ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ ПРИ КРИОГЕННОЙ ТЕМПЕРАТУРЕ | 1998 |

|

RU2203330C2 |

| СТАЛЬНОЙ МАТЕРИАЛ С ВЫСОКОЙ СТОЙКОСТЬЮ К ИНИЦИИРОВАНИЮ ВЯЗКИХ ТРЕЩИН ОТ ЗОНЫ, ПОДВЕРГНУТОЙ ДЕЙСТВИЮ СВАРОЧНОГО ТЕПЛА, И БАЗОВЫЙ МАТЕРИАЛ, А ТАКЖЕ СПОСОБ ИХ ПРОИЗВОДСТВА | 2009 |

|

RU2493287C2 |

| WO 2013047821 A1, 04.04.2013. | |||

Авторы

Даты

2018-10-11—Публикация

2014-12-05—Подача