Описание изобретения

Изобретение относится к радиоэлектронике, а точнее - к технологии производства многокристальных электронных модулей.

Изобретение предназначено для использования в процессе сборки трехмерных многокристальных электронных модулей при монтаже бескорпусных кристаллов в объем микрокоммутационной платы.

Известны следующие способы планарного внутреннего монтажа кристаллов [1], среди которых способ монтажа кристаллов с размерами контактных площадок более 80×80 мкм, заключающийся в размещении кристаллов вакуумным пинцетом в сквозных окнах групповой заготовки, лежащей на слое фоторезиста или полиимидной пленки, покрытой фотоотверждаемым лаком. Кристаллы нажатием фиксируются на фоторезисте или приклеиваются на слой фотолака с соблюдением единой плоскости расположения активных поверхностей кристаллов и лицевой поверхности групповой заготовки.

Недостатками этого способа являются невысокая точность позиционирования кристаллов в окнах групповой заготовки и невысокая технологичность процесса при необходимости монтажа в групповую подложку относительно большого количества кристаллов и компонентов.

Также известен способ монтажа кристалла в углубление, заключающийся в захвате кристалла специальным инструментом, ориентации его над углублением и запрессовывании кристалла в связующий материал на дне углубления до упора части плоского торца инструмента, выступающего за габариты кристалла, в установочную поверхность. При выравнивании активной поверхности кристалла с поверхностью, в которой выполнено углубление, запрессовка прекращается [2, 3].

Недостатками этого способа являются поштучный монтаж кристаллов и их непрогнозируемое смещение при полимеризации связующего материала.

Технический результат изобретения - повышение технологичности процесса сборки многокристальных электронных модулей и точности позиционирования кристаллов относительно посадочных мест, а также выравнивание плоскостей активных поверхностей кристаллов с плоскостью верхней поверхности микрокоммутационной платы.

Для достижения этого технического результата предлагается следующий способ группового монтажа кристаллов (он иллюстрируется фиг.1-6):

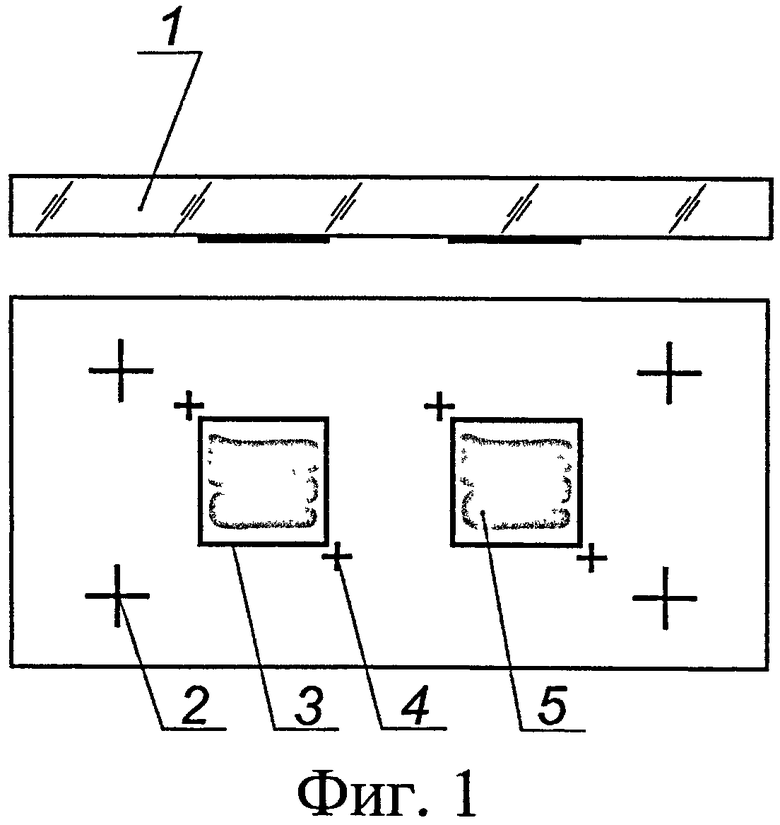

1. Изготавливают промежуточный носитель 1 с зеркальным изображением знаков совмещения 2, 4 и временных посадочных мест кристаллов 3 на рабочей стороне. При этом в качестве промежуточного носителя используют эмульсионный или металлизированный стеклянный фотошаблон или стеклянную заготовку, на рабочей поверхности которой контрастным фоторезистом известными методами фотолитографии сформировано зеркальное изображение знаков совмещения 2, 4 и временных посадочных мест кристаллов 3. Также в качестве промежуточного носителя может быть использован листовой оптически прозрачный пластик, на котором известными методами лазерного гравирования сформировано зеркальное изображение знаков совмещения 2, 4 и временных посадочных мест кристаллов 3 (фиг.1).

2. На рабочую сторону промежуточного носителя локально на временные посадочные места кристаллов наносят технологический клей 5 пониженной липкости, при этом толщина клеевого слоя должна быть равномерной и минимально возможной (фиг.1).

3. Производят сушку клеевого слоя. Так, для клеевого состава типа Re-Mount, производства 3М, США, время естественной сушки при нормальных условиях составляет 60 мин.

4. Производят закрепление стеклянного носителя в установке контактной фотолитографии с системой совмещения. При этом рабочая сторона стеклянного носителя обращена вниз.

5. На рабочий столик установки контактной фотолитографии под соответствующее временное посадочное место выкладывают кристалл. При этом активная сторона кристалла обращена вверх.

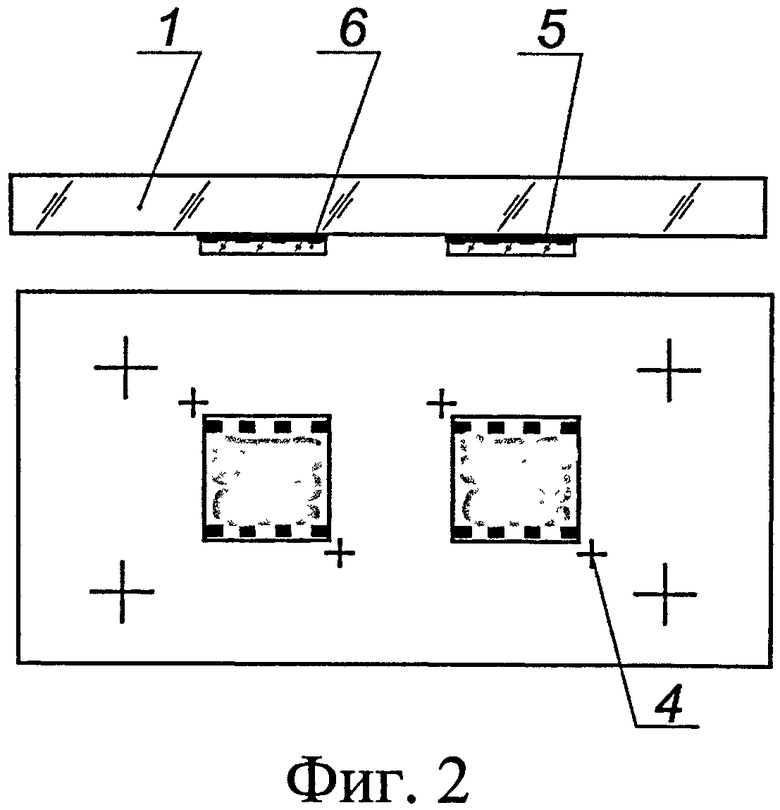

6. Кристалл 6 позиционируют относительно знаков совмещения 4 на промежуточном носителе, доводят до контакта с носителем и фиксируют за счет адгезии клеевого слоя 5 (фиг.2). При этом достигается высокая точность совмещения кристалла с посадочным местом по осям x, y - не хуже ±1 мкм.

7. Операции, описанные в п.5 и п.6, выполняют повторно по количеству монтируемых кристаллов.

8. Промежуточный носитель с необходимым набором кристаллов извлекают из установки контактной фотолитографии.

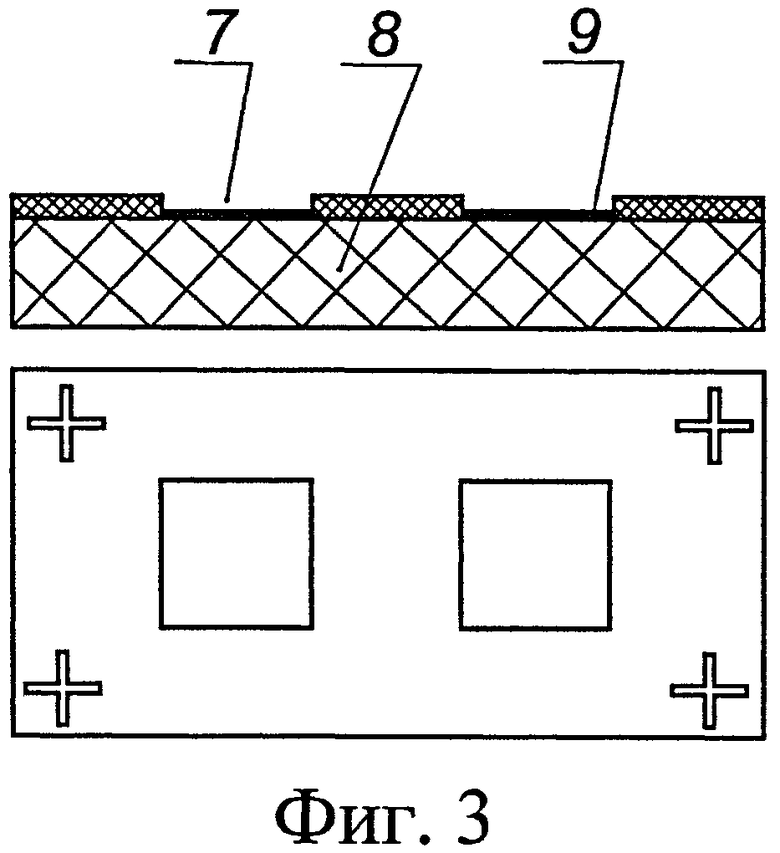

9. На дно углублений посадочных мест 7 кристаллов на заготовке микрокоммутационной платы 8 дозатором наносят постоянный термопроводящий адгезив 9 (фиг.3).

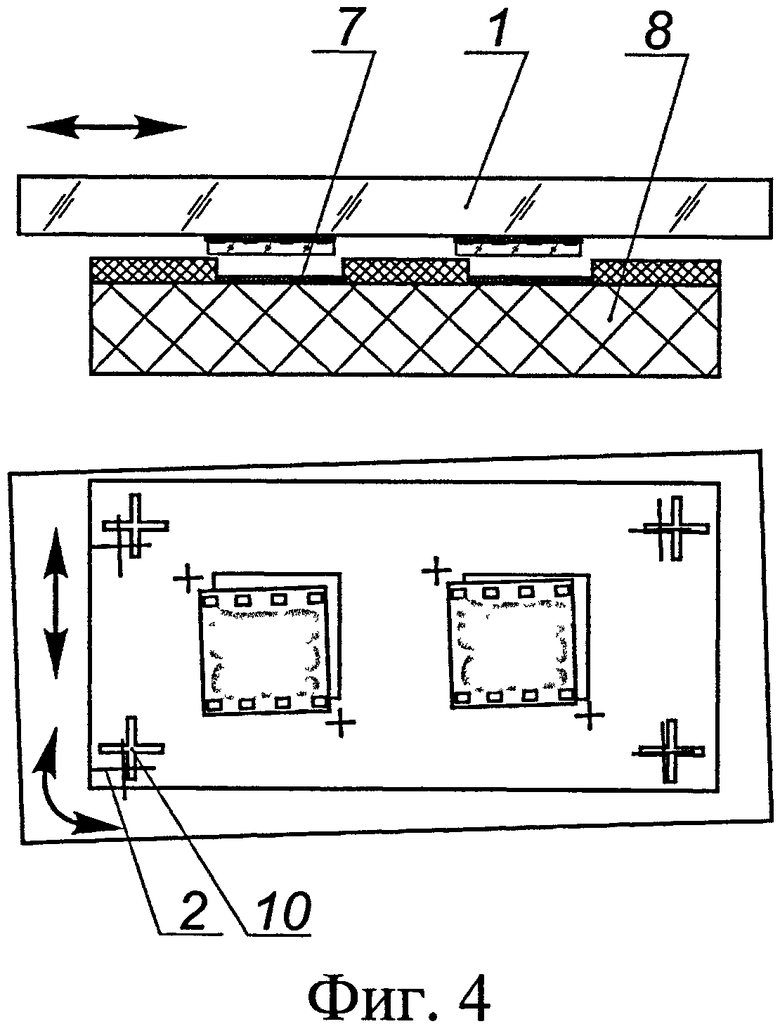

10. Промежуточный носитель с зафиксированным набором кристаллов позиционируют относительно знаков совмещения 10 на заготовке микрокоммутационной платы, опускают до упора и фиксируют несколькими технологическими зажимами по периметру (фиг.4).

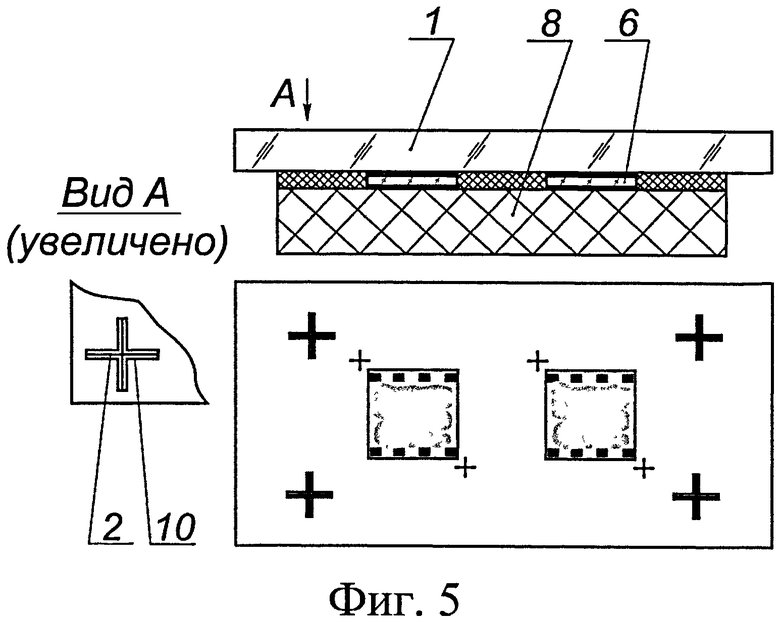

11. Производят вакуумную сушку адгезива и постоянную фиксацию кристаллов в объеме заготовки микрокоммутационной платы. При этом во время полимеризации адгезива кристаллы оставляют зафиксированными относительно посадочных мест на временном носителе, который, в свою очередь, закреплен относительно заготовки микрокоммутационной платы (фиг.5).

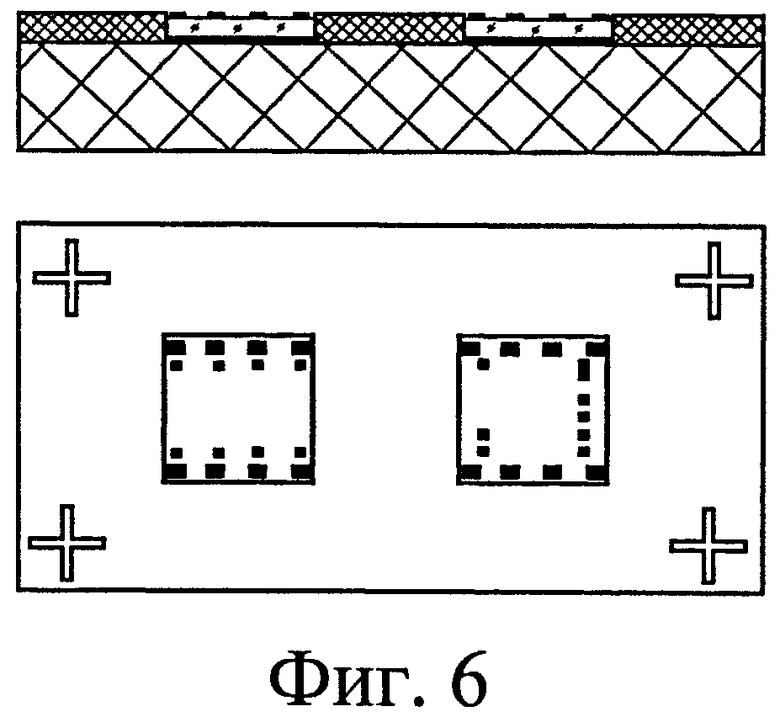

12. Производят демонтаж промежуточного носителя с поверхности кристаллов путем его вращения относительно плоскости заготовки микрокоммутационной платы. При этом все активные поверхности кристаллов оказываются выведенными в одну плоскость с верхней поверхностью микрокоммутационной платы (фиг.6).

13. Остатки технологического клеевого состава удаляют соответствующим растворителем. Так, для клеевого состава типа Re-Mount, производства 3М, США, очистку активной поверхности кристаллов проводят 1-2% раствором KOH, NaOH или более мягким раствором Na2CO3.

Промежуточный носитель, изготовленный из стеклянного фотошаблона, после отмывки и сушки может быть использован повторно.

Проведенные эксперименты показали, что предлагаемый способ «группового монтажа кристаллов позволяет снизить погрешность позиционирования каждого кристалла в горизонтальной плоскости до точности применяемого монтажного оборудования/приспособления (использование микроскопа и вакуумного пинцета - не хуже ±10 мкм, использование системы совмещения установки экспонирования - не хуже ±1 мкм)» [4].

Кроме того, минимизируется «вертикальное отклонение активной поверхности кристаллов от горизонтальной плоскости опорного слоя (все активные поверхности кристаллов оказываются выведенными в одну плоскость)» [5].

Источники информации

1. Назаров Е.С. Будущее нашей электроники - планарный внутренний монтаж // Технологии в электронной промышленности, 2010. №1. С.9-11.

2. Патент РФ №2136078. Способ монтажа кристалла полупроводникового прибора.

3. Патент US №6261492 B1, 17.07.1999, WO 98/15974. Method for fitting а semiconductor chip.

4. Разработка базовой технологии интеграции 3Д-микросхем для выпуска перспективных изделий радиоэлектроники. Технический проект ОКР «Монтаж 3Д», п.6. ОАО «Концерн «Вега». 2012.

5. Там же.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОННЫХ УЗЛОВ НА ГИБКОМ НОСИТЕЛЕ БЕЗ ПРОЦЕССОВ ПАЙКИ И СВАРКИ | 2014 |

|

RU2572588C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО МНОГОКРИСТАЛЬНОГО МИКРОМОДУЛЯ | 2005 |

|

RU2299497C2 |

| СПОСОБ УВЕЛИЧЕНИЯ ВЫХОДА ГОДНЫХ ПРИ ИЗГОТОВЛЕНИИ ВЫСОКОПЛОТНЫХ ЭЛЕКТРОННЫХ МОДУЛЕЙ | 2012 |

|

RU2511007C2 |

| КОНТАКТНЫЙ УЗЕЛ НА ВСТРЕЧНЫХ КОНТАКТАХ С КАПИЛЛЯРНЫМ СОЕДИНИТЕЛЬНЫМ ЭЛЕМЕНТОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2374793C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2011 |

|

RU2475885C1 |

| НОСИТЕЛЬ КРИСТАЛЛА ИС | 1998 |

|

RU2134466C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2006 |

|

RU2314598C1 |

| Способ изготовления микроэлектронного узла | 2016 |

|

RU2651543C1 |

| КОНТАКТНЫЙ УЗЕЛ | 1998 |

|

RU2134498C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОЙ МИКРОСБОРКИ | 2023 |

|

RU2803556C1 |

Изобретение относится к технологии производства многокристальных электронных модулей. В способе группового монтажа кристаллов при сборке высокоплотных электронных модулей изготавливают промежуточный носитель с зеркальным изображением знаков совмещения и временных посадочных мест кристаллов на рабочей стороне, закрепляют промежуточный носитель в установке контактной фотолитографии с системой совмещения так, чтобы рабочая сторона носителя была обращена вниз, на рабочий столик под соответствующее временное посадочное место выкладывают кристалл активной стороной вверх, позиционируют кристалл относительно знаков совмещения на промежуточном носителе, доводят его до контакта с носителем и фиксируют за счет адгезии клеевого слоя, повторяют фиксацию для других кристаллов, промежуточный носитель с необходимым набором кристаллов извлекают из установки контактной фотолитографии и фиксируют на заготовке микрокоммутационной платы, затем демонтируют промежуточный носитель с поверхности кристаллов. Технический результат изобретения - повышение технологичности процесса сборки многокристальных электронных модулей и точности позиционирования кристаллов относительно посадочных мест, а также выравнивание плоскостей активных поверхностей кристаллов с плоскостью верхней поверхности микрокоммутационной платы. 3 з.п. ф-лы, 6 ил.

1. Способ группового монтажа кристаллов при сборке высокоплотных электронных модулей, заключающийся в том, что изготавливают промежуточный носитель с зеркальным изображением знаков совмещения и временных посадочных мест кристаллов на рабочей стороне, на временные посадочные места наносят слой технологического клея пониженной липкости равномерной и минимально возможной толщины, производят сушку клеевого слоя; закрепляют промежуточный носитель в установке контактной фотолитографии с системой совмещения так, чтобы рабочая сторона носителя была обращена вниз; на рабочий столик этой установки под соответствующее временное посадочное место выкладывают кристалл активной стороной вверх, позиционируют кристалл относительно знаков совмещения на промежуточном носителе, доводят его до контакта с носителем и фиксируют за счет адгезии клеевого слоя, достигая при этом точности совмещения кристалла с посадочным местом по осям x, y не хуже ±1 мкм; повторяют все это для других кристаллов; промежуточный носитель с необходимым набором кристаллов извлекают из установки контактной фотолитографии, на дно углублений посадочных мест кристаллов на заготовке микрокоммутационной платы дозатором наносят термопроводящий адгезив, промежуточный носитель с зафиксированным набором кристаллов позиционируют относительно знаков совмещения на заготовке микрокоммутационной платы, опускают до упора и фиксируют; производят вакуумную сушку адгезива и постоянную фиксацию кристаллов в объеме заготовки микрокоммутационной платы, затем демонтируют промежуточный носитель с поверхности кристаллов путем его вращения относительно плоскости заготовки микрокоммутационной платы, обеспечивая выведение всех активных поверхностей кристаллов в одну плоскость с верхней поверхностью микрокоммутационной платы, а остатки технологического клеевого состава удаляются соответствующим растворителем.

2. Способ группового монтажа кристаллов при сборке высокоплотных электронных модулей по п.1, отличающийся тем, что в качестве промежуточного носителя используется эмульсионный или металлизированный стеклянный фотошаблон.

3. Способ группового монтажа кристаллов при сборке высокоплотных электронных модулей по п.1, отличающийся тем, что в качестве промежуточного носителя используется листовой оптически прозрачный пластик.

4. Способ группового монтажа кристаллов при сборке высокоплотных электронных модулей по п.1, или 2, или 3, отличающийся тем, что в качестве установочной поверхности для кристаллов используют поверхность подложки печатной платы или поверхность основания микрокоммутационной платы.

| СПОСОБ МОНТАЖА КРИСТАЛЛА ПОЛУПРОВОДНИКОВОГО ПРИБОРА | 1996 |

|

RU2136078C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И КОНТРОЛЯ ЭЛЕКТРОННЫХ КОМПОНЕНТОВ | 1997 |

|

RU2133522C1 |

| RU 2003207 C1, 15.11.1993 | |||

| СПОСОБ МОНТАЖА КРИСТАЛЛОВ НА ОБЛУЖЕННЫЕ ПЛАТЫ МИКРОСБОРОК | 1987 |

|

RU1496565C |

| US 7147739 B2, 12.12.2006 | |||

| СПОСОБ ФОРМИРОВАНИЯ ФИЛАТОВСКОГО СТЕБЛЯ | 1996 |

|

RU2138205C1 |

Авторы

Даты

2014-09-10—Публикация

2013-02-11—Подача