Изобретение относится к области технологии изготовления электронной аппаратуры с применением, в основном, бескорпусных электронных компонентов и может быть использовано для монтажа микроэлектронных компонентов в многокристальные модули, микросборки и модули с встроенными в плату компонентами.

Известен способ монтажа микроэлектронных компонентов (патент РФ №2571880), согласно которому в металлической подложке, имеющей форму круглой пластины, в которой по заданным координатам формируют отверстия под бескорпусные кристаллы, на одну из поверхностей металлической круглой пластины натягивают липкую ленту, липкой стороной внутрь пластины, бескорпусные кристаллы устанавливают по заданным координатам контактными площадками на поверхность липкой ленты, затем герметизируют, отделяют липкую ленту, наносят полиимидный фотолак на поверхность, на которой расположены контактные площадки кристаллов, вскрывают в фотолаке окна ровно над контактными площадками и выводами бескорпусного кристалла, проводят коммутацию методом вакуумного напыления металлов через тонкую съемную маску или фотолитографией после вакуумно-плазменного осаждения металлов из трех слоев послойно, затем наносят второй слой диэлектрика, формируют в нем окна, наносят последний слой металлизации, формируют коммутацию с контактными площадками, затем устанавливают чип-компоненты.

Недостатком известного технического решения является невысокая плотность размещения кристаллов в плоскости подложки, вызванная наличием перемычек между окнами с кристаллами, а также сложность технологического процесса, обусловленная привлечением сложного прецизионного технологического оборудования.

Известен способ изготовления электронного узла (патент №2581155), в котором в качестве основания используют пластину монокристаллического кремния. Формируют в ней сквозные окна с линейными размерами, соответствующими линейным размерам устанавливаемых в них бескорпусных кристаллов. Закрепляют с одной стороны основания липкую ленту, клеящейся стороной к поверхности основания. Устанавливают в сквозные окна кристаллы лицевой стороной к клеящейся стороне липкой ленты. Герметизируют полиимидным лаком. Наносят полиимидный фотолак на поверхность, на которой расположены контактные площадки кристаллов. Затем формируют отверстия в слое полиимидного лака так, чтобы вскрыть контактные площадки кристалла. Для формирования топологии и коммутации слоев используют вакуумно-плазменное осаждение металлов через тонкую съемную маску со сформированной на ней топологией или используют процессы фотолитографии после вакуумно-плазменного осаждения металлов.

Недостатком известного технического решения является ограниченность плотности размещения кристаллов в микроэлектронном узле в плоскости подложки, вызванная наличием перемычек между окнами с кристаллами, обусловливающих прочность конструкции, а также сложность технологического процесса и необходимость применения уникального прецизионного технологического оборудования.

Технической задачей изобретения является увеличение плотности размещения компонентов, обеспечивающее улучшение массо-габаритных характеристик сборочного узла, а также упрощение технологического процесса изготовления микроэлектронных узлов.

Техническим результатом является улучшение массо-габаритных характеристик радиоэлектронных узлов, за счет увеличения плотности упаковки компонентов, а также упрощение технологического процесса изготовления микроэлектронных узлов.

Технический результат достигается тем, что на подложке собираемого микроэлектронного узла прецизионно устанавливают предварительно протестированные и запрограммированные бескорпусные кристаллы, герметизируют их и соединяют проводниками контактные площадки кристаллов и внешние выводы микроэлектронного узла. Отличительными признаками заявляемого способа является то, что кристаллы изготавливаемого микроэлектронного узла устанавливают лицевой стороной на технологическую подложку с нанесенным на нее тонким липким слоем термопластичного клея, совмещая контактные площадки бескорпусных кристаллов с выполненными на технологической подложке реперными знаками, таким же образом, на технологическую подложку устанавливают технологическую рамку, изготовленную из материала, имеющего температурный коэффициент линейного расширения такой же, как и у кристаллов, толщина которой равна толщине устанавливаемых кристаллов, совмещая окно рамки с реперными знаками на технологической подложке, герметизируют бескорпусные кристаллы изготавливаемого микроэлектронного узла, покрывая всю поверхность бескорпусных кристаллов и заполняя зазоры между ними и технологической рамкой, изолирующей диэлектрической пленкой из парилена, осаждающейся при вакуумном пиролизе полипараксилилена, заполняют зазор между кристаллами и технологической рамкой фиксирующим клеем, шлифуют обратную сторону бескорпусных кристаллов и технологической рамки, добиваясь планарности поверхности, приклеивают кристаллодержатель, изготовленный из материала, имеющего температурный коэффициент линейного расширения такой же, как и у бескорпусных кристаллов, к отшлифованной поверхности, удаляют пленку изолирующего защитного слоя, осевшую на торцы технологической подложки, после чего снимают технологическую подложку, нагревая ее до температуры плавления термопластичного клея, удаляют остатки клея с подложки собираемого микроэлектронного узла и бескорпусных кристаллов, далее путем последовательного селективного формирования диэлектрических и проводящих слоев и защитного слоя на лицевой поверхности бескорпусных кристаллов изготавливаемого микроэлектронного узла создают многоуровневую коммутацию контактных площадок кристаллов и внешних контактных площадок изготавливаемого микроэлектронного узла, на которых в окнах финишного защитного слоя формируют выступающие выводы, предназначенные для монтажа изготовленного микроэлектронного узла на коммутационную плату и вырезают изготавливаемый микроэлектронный узел из кристаллодержателя.

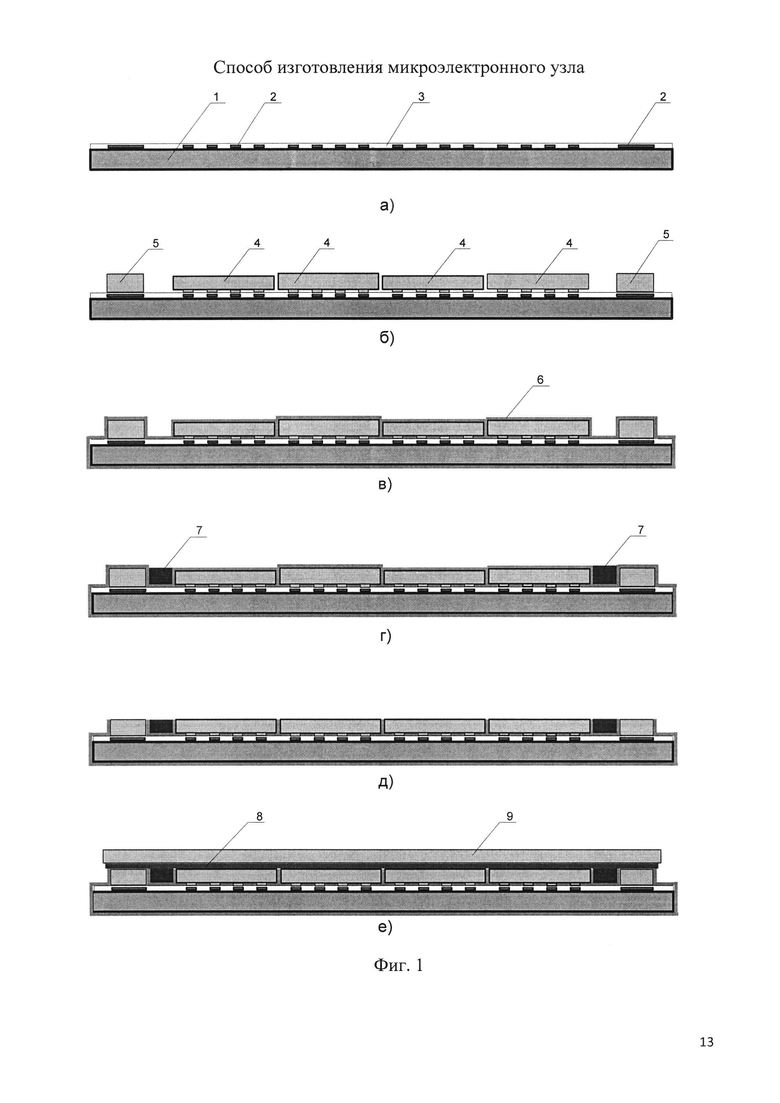

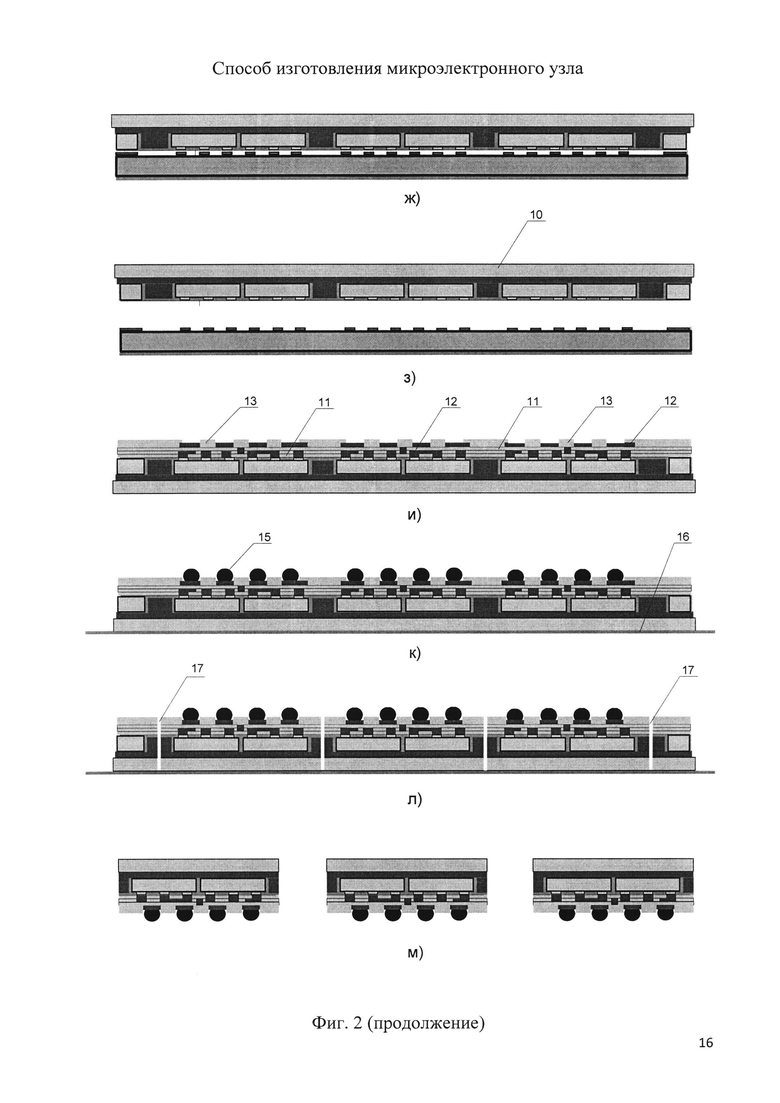

Сущность изобретения поясняется чертежами, где на фиг. 1 и фиг. 2 приведена последовательность технологических операций способа изготовления микроэлектронного узла.

где:

1 - технологическая подложка;

2 - реперные знаки на технологической подложке

3 - слой термопластичного клея;

4 - бескорпусные кристаллы;

5 - технологическая рамка;

6 - изолирующий защитный слой;

7 - слой фиксирующего клея;

8 - слой клея;

9 - кристаллодержатель;

10 - собираемый узел с кристаллами и технологической рамкой;

11 - диэлектрические слои;

12 - проводящие слои;

13 - финишный защитный слой;

14 - внешние контактные площадки;

15 - выступающие выводы;

16 - держатель;

17 - плоскости реза.

Способ реализуется следующим образом.

На технологической подложке 1, которая выполнена из твердого материала и имеет плоскостность, обеспечивающую требуемую планарность лицевой поверхности изготавливаемого микроэлектронного узла, формируют реперные знаки 2, зеркально отображающие точное расположение контактных площадок кристаллов и технологической рамки, наносят тонкий липкий слой термопластичного клея 3 (фиг. 1а).

Устанавливают на технологическую подложку 1 согласно реперным знакам 2 бескорпусные кристаллы 4 контактными площадками вниз и технологическую рамку 5, изготовленную из материала, имеющего температурный коэффициент линейного расширения такой же, как и у бескорпусных кристаллов 4 (фиг. 1б). Технологическая рамка 5 обеспечивает идентичность размеров слоя фиксирующего клея по внутреннему периметру технологической рамки 5 и препятствует смещению бескорпусных кристаллов 4 во время шлифовки.

После выполнения совмещения бескорпусные кристаллы 4 и технологическую рамку 5 прижимают к клеящей поверхности с усилием, необходимым для получения надежного клеящего соединения.

Герметизируют бескорпусные кристаллы 4 изготавливаемого микроэлектронного узла, покрывая всю поверхность бескорпусных кристаллов 4 и заполняя зазоры между ними, изолирующим защитным слоем 6, осаждающимся при вакуумном пиролизе исходного диэлектрического материала (фиг. 1в).

Зазор между бескорпусными кристаллами 4 и технологической рамкой 5 заполняют слоем фиксирующего клея 7 (фиг. 1г).

Шлифуют обратную сторону приклеенных бескорпусных кристаллов 4 и технологической рамки 5, добиваясь, чтобы их поверхности находились в одной плоскости (фиг. 1д).

Далее на отшлифованную поверхность наклеивают с помощью слоя клея 8 кристаллодержатель 9, изготовленный из материала, имеющего температурный коэффициент линейного расширения такой же, как и у бескорпусных кристаллов 4 (фиг. 1е).

Для обеспечения беспрепятственного съема изготавливаемого микроэлектронного узла с технологической подложки 1 с ее торцов удаляют пленку изолирующего защитного слоя 6, осевшую на нее во время пиролиза (фиг. 1ж).

Затем снимают технологическую подложку 1, нагревая ее до температуры плавления термопластичного клея, удаляют остатки клея с технологической рамки 5 и бескорпусных кристаллов 4 собираемого микроэлектронного узла 10 (фиг. 1з).

На лицевой поверхности изготавливаемого микроэлектронного узла путем последовательного селективного формирования диэлектрических 11 и проводящих слоев 12 и защитного слоя 13 создают многоуровневую (на фиг. 1з - двухуровневую) коммутацию контактных площадок кристаллов и внешних контактных площадок 14 изготавливаемого микроэлектронного узла с окнами в финишном защитном слое над внешними контактными площадками изготавливаемого микроэлектронного узла (фиг. 1и).

Формируют на внешних контактных площадках 14 изготавливаемого микроэлектронного узла выступающие выводы 15, предназначенные для монтажа изготовленного микроэлектронного узла на коммутационную плату, и устанавливают изготавливаемый микроэлектронный узел на держатель 16 (фиг. 1к), предназначенный для закрепления изготавливаемого микроэлектронного узла на координатном столе установки прецизионной резки.

Затем обрезают технологическую рамку 5 изготавливаемого микроэлектронного узла по контуру по линиям реза 17, удаляя обрезанные части (фиг. 1л).

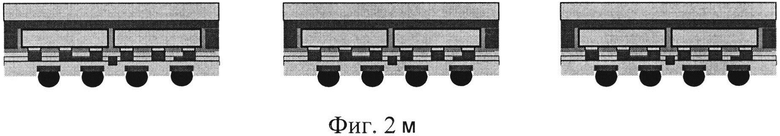

Окончательно собранный микроэлектронный узел изображен на фиг. 1м.

Пример. Изготовление микроэлектронного узла памяти емкостью 64 Мбит, содержащего 4 кристалла микросхемы 1636РР2.

На стеклянной прозрачной плоскопараллельной металлизированной пластине размером 102×102 мм2, выполняющей функцию технологической подложки 1, в рабочем поле размером 60×48 мм методом фотолитографии формируют реперные знаки 2 для обеспечения прецизионной установки бескорпусных кристаллов 4 и технологической рамки 5 сборочного узла на технологическую подложку 1 (фиг. 2а).

С целью эффективного использования рабочей поверхности технологической подложки и обеспечения возможности групповой обработки собираемых узлов на рабочем поле технологической подложки 1 предусматривают размещение 12 модулей микроэлектронных узлов (3 ряда по 4 модуля в ряд), соответственно, увеличивая количество реперных знаков 2. При этом размещение реперных знаков 2 производят так, чтобы зазор между бескорпусными кристаллами 4 внутри каждого из модулей после установки был в пределах 10-15 мкм, а между технологической рамкой 5, модулями и между каждым из модулей - 2 мм.

Затем на лицевую сторону технологической подложки 1 наносят дозированное количество спиртового раствора канифоли и центрифугированием распределяют по всей ее поверхности. Толщину клеящего покрытия задают концентрацией раствора и скоростью вращения центрифуги.

Устанавливают на технологическую подложку 1 согласно реперным знакам 2 бескорпусные кристаллы 4 контактными площадками вниз и технологическую рамку 5, изготовленную из пластины монокристаллического кремния, совмещая контактные площадки бескорпусных кристаллов 4 и окно технологической рамки с реперными знаками 2 на технологической подложке 1 и контролируют процесс совмещения визуально с обратной стороны технологической подложки 1 (фиг. 2в).

После выполнения совмещения бескорпусные кристаллы 4 и технологическую рамку 5 прижимают к клеящей поверхности с усилием, необходимым для получения надежного клеящего соединения.

Герметизируют бескорпусные кристаллы 4 собираемого узла, покрывая всю поверхность кристаллов и заполняя зазоры между ними, изолирующей диэлектрической пленкой 6 из парилена, осаждающейся при вакуумном пиролизе полипараксилилена (фиг. 2 г).

Проводят заливку пазов между модулями бескорпусных кристаллов 4 и технологической рамкой 5 микроэлектронного узла клеем 7 типа ТКС-500.

Шлифуют обратную сторону приклеенных бескорпусных кристаллов 4 и технологической рамки 5, добиваясь, чтобы их поверхности находились в одной плоскости (фиг. 2д), при этом удаляется диэлектрическая пленка, покрывающая их поверхность.

Далее на отшлифованную поверхность наклеивают клеем 8 типа ТКС-500 кристаллодержатель 9 микроэлектронного узла, изготовленный из пластины монокристаллического кремния (фиг. 2е).

После отверждения клея для облегчения снятия технологической подложки 1 с торцов ограничительной рамки удаляют осажденный на ней изолирующий диэлектрический слой (фиг. 2ж).

Нагревают технологическую подложку 1 с установленным на ней микроэлектронным узлом со стороны технологической подложки 1. После начала плавления канифоли, удерживающей изготавливаемый микроэлектронный узел на технологической подложке 1, сдвигают его с технологической подложки 1 в сторону и снимают (фиг. 2з).

Удаляют с лицевой поверхности изготавливаемого микроэлектронного узла остатки канифоли и создают на лицевой поверхности многоуровневую коммутацию контактных площадок кристаллов и внешних контактных площадок изготавливаемого микроэлектронного узла путем последовательного селективного формирования диэлектрических 11 и проводящих слоев 12 (фиг. 2и). Каждый диэлектрический слой формируется методом фотолитографии нанесенного центрифугированием термостойкого фотолака ФПТ 1-40. Проводящие слои формируются напылением в вакууме через свободные маски тонкопленочной структуры Ti-Cu-Ni.

Формируют финишный защитный слой 13 с окнами над внешними контактными площадками 14.

На внешних контактных площадках выполняют шариковые выводы 15 и устанавливают собираемый микроэлектронный узел на ленту-спутник, выполняющую роль держателя 16 микроэлектронного узла при выполнении прецизионной размерной резки (фиг. 2к).

Затем вырезают собранный микроэлектронный узел из кристаллодержателя 9 по плоскости реза 17, обрезая при этом и технологическую рамку 5 (фиг. 2л).

Изготовленные микроэлектронные узлы приведены на фиг. 2м.

Использование при изготовлении микроэлектронного узла технологической подложки 1, имеющей плоскую поверхность и выполненной из твердого материала, с нанесенным на ее поверхность тонкого клеящего слоя, позволяет получать незначительный разброс по высоте между бескорпусными кристаллами 4, установленными на подложку сборочного узла. Так, например, при толщине клеевого слоя 2-3 мкм, разброс по высоте между кристаллами составит не более 2 мкм. Это значительно упрощает выполнение последующих технологических операций.

Наличие на технологической подложке 1 реперных знаков 2 позволяет устанавливать бескорпусные кристаллы 4 с точностью ±3 мкм, что дает возможность использовать бескорпусные кристаллы 4 с размерами контактных площадок до 50 мкм и соответственно увеличить плотность проводников коммутации на поверхности собираемого узла.

Установка бескорпусных кристаллов 4 не в тело подложки собираемого узла, а на ее поверхность, позволяет максимально приблизить бескорпусные кристаллы 4 друг к другу и добиться высокой плотности размещения бескорпусных кристаллов 4 микроэлектронного узла.

При применении технологической подложки 1 из прозрачного материала значительно упрощается технологическое оборудование для установки совмещения контактных площадок бескорпусных кристаллов 4 с реперными знаками 2 на технологической подложке 1, так как процесс можно контролировать визуально.

Применяя для заготовок подложек микроэлектронного узла стандартный размер 60×48 мм, возможно использование высокопроизводительного оборудования серийного производства тонкопленочных плат для гибридных микросборок и, соответственно, снизить себестоимость производства микроэлектронных узлов.

Предлагаемый способ позволяет:

- упростить технологический процесс установки кристаллов в сборочный узел;

- улучшить массогабаритные характеристики радиоэлектронных узлов, за счет увеличения плотности размещения кристаллов в сборочном узле, увеличения плотности проводников коммутационных слоев и, соответственно, уменьшения количества слоев коммутации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления микроэлектронного узла | 2016 |

|

RU2645151C1 |

| Способ изготовления микроэлектронного узла | 2023 |

|

RU2804595C1 |

| Способ изготовления микромодуля | 2021 |

|

RU2773807C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОННОГО УЗЛА | 2014 |

|

RU2581155C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОННЫХ УЗЛОВ НА ГИБКОМ НОСИТЕЛЕ БЕЗ ПРОЦЕССОВ ПАЙКИ И СВАРКИ | 2014 |

|

RU2572588C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2011 |

|

RU2475885C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБРИДНОЙ ИНТЕГРАЛЬНОЙ СХЕМЫ СВЧ-ДИАПАЗОНА | 2009 |

|

RU2417480C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАДИОЭЛЕКТРОННЫХ УЗЛОВ | 2014 |

|

RU2575641C2 |

| ДАТЧИК ПЕРЕМЕЩЕНИЯ ЖИДКОСТЕЙ И ГАЗОВ | 2004 |

|

RU2291447C2 |

| СПОСОБ МОНТАЖА МИКРОЭЛЕКТРОННЫХ КОМПОНЕНТОВ | 2015 |

|

RU2571880C1 |

Изобретение относится к области изготовления электронной аппаратуры и может быть использовано для монтажа микроэлектронных компонентов в многокристальные модули. Технический результат - увеличение плотности размещения компонентов, обеспечивающее улучшение массо-габаритных характеристик сборочного узла. Достигается тем, что предварительно протестированные и запрограммированные бескорпусные кристаллы устанавливают лицевой стороной на технологическую подложку с нанесенным на нее тонким липким слоем термопластичного клея, совмещая контактные площадки бескорпусных кристаллов с реперными знаками, на технологическую подложку устанавливают технологическую рамку, совмещая окно рамки с реперными знаками на технологической подложке, герметизируют бескорпусные кристаллы, заполняют зазор между бескорпусными кристаллами и технологической рамкой фиксирующим клеем, шлифуют обратную сторону бескорпусных кристаллов и технологической рамки, приклеивают кристаллодержатель, после чего снимают технологическую подложку, нагревая ее до температуры плавления термопластичного клея, затем путем последовательного селективного формирования диэлектрических и проводящих слоев и защитного слоя на лицевой поверхности бескорпусных кристаллов создают многоуровневую коммутацию контактных площадок бескорпусных кристаллов и внешних контактных площадок изготавливаемого микроэлектронного узла, на которых в окнах финишного защитного слоя формируют выступающие выводы, и вырезают изготавливаемый микроэлектронный узел из кристаллодержателя. 24 ил.

Способ изготовления микроэлектронного узла, включающий прецизионную установку, на подложке собираемого узла, предварительно протестированных и запрограммированных бескорпусных кристаллов, их герметизацию, и соединение проводниками контактных площадок бескорпусных кристаллов и внешних выводов микроэлектронного узла, отличающийся тем, что бескорпусные кристаллы изготавливаемого микроэлектронного узла устанавливают лицевой стороной на технологическую подложку с нанесенным на нее тонким липким слоем термопластичного клея, совмещая контактные площадки бескорпусных кристаллов с выполненными на технологической подложке реперными знаками, таким же образом, на технологическую подложку устанавливают технологическую рамку, изготовленную из материала, имеющего температурный коэффициент линейного расширения такой же, как и у бескорпусных кристаллов, толщина которой равна толщине устанавливаемых бескорпусных кристаллов, совмещая окно рамки с реперными знаками на технологической подложке, герметизируют бескорпусные кристаллы изготавливаемого микроэлектронного узла, покрывая всю поверхность бескорпусных кристаллов и заполняя зазоры между ними и технологической рамкой, изолирующей диэлектрической пленкой из парилена, осаждающейся при вакуумном пиролизе полипараксилилена, заполняют зазор между бескорпусными кристаллами и технологической рамкой фиксирующим клеем, шлифуют обратную сторону бескорпусных кристаллов и технологической рамки, добиваясь планарности поверхности, приклеивают кристаллодержатель, изготовленный из материала, имеющего температурный коэффициент линейного расширения такой же, как и у бескорпусных кристаллов, к отшлифованной поверхности, удаляют пленку изолирующего защитного слоя, осевшую на торцы технологической подложки, после чего снимают технологическую подложку, нагревая ее до температуры плавления термопластичного клея, удаляют остатки клея с подложки собираемого микроэлектронного узла и бескорпусных кристаллов, далее путем последовательного селективного формирования диэлектрических и проводящих слоев и защитного слоя на лицевой поверхности бескорпусных кристаллов изготавливаемого микроэлектронного узла создают многоуровневую коммутацию контактных площадок бескорпусных кристаллов и внешних контактных площадок изготавливаемого микроэлектронного узла, на которых в окнах финишного защитного слоя формируют выступающие выводы, предназначенные для монтажа изготовленного микроэлектронного узла на коммутационную плату, и вырезают изготавливаемый микроэлектронный узел из кристаллодержателя.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОННОГО УЗЛА | 2014 |

|

RU2581155C1 |

| СПОСОБ ГРУППОВОГО МОНТАЖА КРИСТАЛЛОВ ПРИ СБОРКЕ ВЫСОКОПЛОТНЫХ ЭЛЕКТРОННЫХ МОДУЛЕЙ | 2013 |

|

RU2527661C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЧ ТРЕХМЕРНОГО МОДУЛЯ | 2012 |

|

RU2498454C1 |

| US 6991966 B2, 31.06.2006 | |||

| СПОСОБ ФОРМИРОВАНИЯ ФИЛАТОВСКОГО СТЕБЛЯ | 1996 |

|

RU2138205C1 |

| US 7147739 B2, 12.12.2006. | |||

Авторы

Даты

2018-04-20—Публикация

2016-12-07—Подача