Область техники, к которой относится изобретение

Настоящее изобретение относится к прокатной линии и способу производства листового металлического проката, а именно полосы и листа.

Уровень техники

Известны прокатные линии для производства полос, которые, обеспечивая производительность более 800000/1000000 т/год, начинают работу с непрерывного разлива слябов и используют непрерывную чистовую группу стана с несколькими прокатными клетями.

Если разливают толстые слябы, толщиной от 130 мм и более, непрерывной чистовой группе клетей предшествует реверсивная черновая группа клетей, тогда как если начальный сляб является тонким, толщиной менее 130 мм, его подвергают прямой прокатке, а стан формируют только 5/9 непрерывных клетей, без черновой группы клетей. Для производительности менее 800000/1000000 т/год обычно используют прокатный стан Стеккеля с одной или более реверсивными клетями, на который обычно подают слябы толщиной от 150 до 250 мм.

Прокатная линия, начинающая работу с толстых слябов, обычно предусматривает ступенчатый нагрев в печах, окалиноломатель, работающий с использованием воды высокого давления, обрезные ножницы, реверсивный прокатный стан Стеккеля с одной или двумя рабочими клетями, ламинарной системой охлаждения и отделение сматывания продукта в рулоны.

В случае, если работа начинается с тонких слябов, тогда обычно прокатная линия предусматривает разливочную машину для тонких слябов, систему восстановления, поддержания или гомогенизации температуры отлитого материала, например печь тоннельного типа, окалиноломатель, работающий с использованием воды высокого давления, реверсивный прокатный стан Стеккеля с одной или двумя рабочими клетями, ламинарную систему охлаждения и отделение сматывания продукта в рулоны.

Прокатное производство, которое начинает работу с тонких слябов, по сравнению с работающим на толстых слябах является более экономичным благодаря тому, что не требуется обрезных ножниц, а также тому, что прокатные клети Стеккеля могут иметь рабочие валки меньшего диаметра, около 740 мм вместо 810 мм, дающие то же обжатие, что позволяет уменьшить усилие при прокатке на 20-30% при существенном уменьшении размеров машины. Более того, меньшее усилие при прокатке также обеспечивает снижение момента прокатки, вследствие чего размер основных двигателей будет иметь меньшее значение момента, меньше чем 15-20%.

Также известно, что прокатные производства с реверсивными прокатными станами Стеккеля с одной или более рабочими клетями, которые используют слябы с толщиной от 150 до 250 мм или более, имеют ограничения по производительности, минимально достижимой толщине, размерам и качеству поверхности конечной полосы. Производительность ограничена из-за обеспечения меньшей толщины начальных слябов, большего количества прокатных проходов через рабочую клеть или клети и вследствие этого увеличения непроизводительного времени инверсии, что приводит к увеличению полного времени пробега от начала до конца прокатки; это также определяет отсутствие гомогенности температуры по всей полосе, большие температурные потери и формирование окалины, что негативно влияет на качество производимой полосы.

Более того, высокие температурные потери лишают возможности обжимать тонкие слябы до толщины конечной продукции от 1,8 до 1,2 мм и менее.

Наконец, качество поверхности конечной продукции также зависит от условий использования рабочих валков, при многократных проходах холодных головного и хвостового концов раската происходит скорый износ поверхности волков. Чтобы уменьшить данный недостаток, зачастую необходимо заменять рабочие валки, что приводит к простоям, подвергает риску показатель использования и производительности производства.

Прокатная линия, известная из документа ЕР-А-0.625.383, включает разливочную машину, пригодную для разливки слябов толщиной около 50 мм, отделение резки, индукционную печь, печь тоннельного типа, окалиноломатель, двухклетьевое отделение прокатки реверсивного типа или непрерывного типа с пятью клетями в линии, отделение охлаждения и отделение сматывания. Двухклетьевое реверсивное отделение прокатки определяет обжатие толщины сляба до желаемого конечного значения около 1,5-2 мм посредством трех двойных прокатных проходов. В данном известном решении толщина сляба, входящего в реверсивное отделение прокатки, равна толщине отливаемого сляба. В этом примере известная линия не может приспосабливаться в соответствии с конечной толщиной и шириной полосы и типом стали для того, чтобы получить конечный продукт за минимальное количество проходов, в то же время толщина сляба, входящего в реверсивное отделение прокатки, не может всегда быть идеальной. Таким образом, необходимо изменять толщину отливаемых слябов, что негативно влияет на стабильность процесса разливки. Более того, чтобы минимизировать количество проходов прокатки, известная линия должна иметь высокую скорость разливки и поэтому гораздо более напряженные условия работы.

Другие линии разливки и способы описаны в ЕР-А1-937.512, US-A-4.675.974 и US-A-6.182.490.

Ни один из этих документов, как и ЕР'383, не описывает размещение формовочной или черновой клети ниже по потоку непосредственно за разливочной машиной. Единственная формовочная или черновая клеть, предусмотренная выше по потоку прокатного стана Стеккеля, описана в ЕР'512, но в этом примере формовочная клеть расположена ниже по потоку за печью, а не ниже по потоку, непосредственно за разливочной машиной. Более того, обжатие, обеспечиваемое в черновой клети ЕР'512, достигает не более 50%. Поэтому ни один из этих документов не позволяет поддерживать количество последовательных проходов в прокатном стане Стеккеля на низком уровне для всех значений толщин, которые могут быть получены на прокатной линии.

Раскрытие изобретения

Одной задачей настоящего изобретения является предложение прокатной линии с прокатным станом Стеккеля с двумя реверсивными клетями и совершенствование соответствующего способа прокатки, что позволяет снизить до минимума количество прокатов и обратных проходов и таким путем уменьшить общее время прокатки, в результате увеличивая производительность прокатного стана для целого диапазона толщин, которые могут быть получены на прокатной линии.

Другой задачей является снижение до минимума количества прокатных проходов без налагания очень напряженных рабочих условий на линию, в частности, это касается скорости разливки.

Другой задачей настоящего изобретения является получение лучшей равномерности/гомогенности температуры по всей полосе, которая, будучи смотанной в рулон, позволяет снизить общие температурные потери.

Другой задачей является увеличение показателей производства за счет увеличения рабочей жизни рабочих валков.

Кроме того, задачей настоящего изобретения является использование самой большей пластичности стали, которая наблюдается при высоких температурах, в период, когда она только что затвердела, для того, чтобы провести черновую прокатку продукта, вышедшего из непрерывной разливочной машины, что делает возможным использование клети меньшего размера и, следовательно, с меньшим установленным усилием, что позволяет существенно экономить энергию.

Авторы разработали, испытали и реализовали на практике настоящее изобретение, позволяющее преодолеть недостатки предшествующего уровня техники и достичь дополнительных преимуществ.

Настоящее изобретение раскрыто и охарактеризовано в независимых пунктах формулы изобретения, в то время как зависимые пункты формулы изобретения описывают другие характеристики изобретения или варианты развития главной изобретательской идеи.

Для того чтобы решить все задачи и достичь эффекты, изложенные выше и перечисленные далее, изобретение предусматривает подачу на двухклетьевой реверсивный прокатный стан Стеккеля тонкого сляба с постоянной толщиной разливки, регулируемой далее по всей прокатной линии таким образом, что в зависимости от конечной толщины и ширины полосы, а также типа стали, всегда возможно получить конечную продукцию не более чем за три двойных прокатных прохода. Такое уменьшение до минимума возможно, учитывая количество прокатов и обратных проходов (и, следовательно, общее время проката и нерабочее время инверсии), что позволяет оптимизировать работу прокатного стана и увеличить производительность приблизительно на 24% в сравнении с традиционным способом, в котором используется толстый сляб. Кроме того, изобретение позволяет достичь улучшенной гомогенности и равномерности температуры по всей полосе, а также более низких значений абсолютного температурного падения, снижения количества времени на прохождение рабочих валков холодными головными/хвостовыми концами, уменьшения износа валков и отсюда высокой точности размеров и качества поверхности конечной полосы. При этом возможно получение меньшей толщины продукта (от около 20 мм до около 1,2 мм и менее).

В соответствии с изобретением прокатная линия для производства листового проката включает разливочную машину для непрерывной разливки тонкого сляба, отделение поддержания температуры и гомогенизации и отделение прокатки, включающее, по меньшей мере, две реверсивные прокатные клети Стеккеля.

Кроме того, в соответствии с настоящим изобретением прокатная линия включает соединенную непосредственно с выходом из непрерывной разливочной машины и расположенную выше по потоку от отделения поддержания температуры и гомогенизации, по меньшей мере, одну формовочную или черновую клеть, способную уменьшить толщину только что затвердевшего материала с все еще высокой температурой, обычно 1100-1180°С.

По меньшей мере, одна черновая клеть позволяет получить значение относительного обжатия менее чем или равное 65%, а также использовать высокую температуру на выходе с разливки и низкое сопротивление материала благодаря отсутствию перекристаллизации, что позволяет применять клети меньшего размера, которые требуют меньшего установленного усилия и позволяют достичь существенной экономии энергии. В некоторых вариантах осуществления относительное обжатие толщины, производимое черновой клетью, охватывает промежуток от около 30% до около 65%.

По меньшей мере, одна черновая клеть позволяет подавать в двухклетьевое прокатное отделение Стеккеля тонкий сляб с варьирующейся или регулируемой толщиной, по меньшей мере, в зависимости от следующих параметров: толщина полосы, ширина полосы, тип стали (или сорт стали) таким образом, что конечный продукт получают не более чем за три двойных прокатных прохода.

В некоторых вариантах осуществления отделение поддержания температуры и гомогенизации представляет собой печь тоннельного типа соответствующей длины.

В некоторых вариантах осуществления внутри печи тоннельного типа температура остается ниже определенного порога, например около 1150-1180°С, так что транспортирующие валки не обязаны быть водоохлаждаемыми и, следовательно, могут быть использованы «сухие валки». В этом случае разброс в нагреве сляба благодаря проходу через эти валки может быть уменьшен, что позволяет экономить энергию и уменьшить необходимость в поддержании температуры.

В других вариантах осуществления функцией тоннельной печи является поддержание температуры или нагревание тонких слябов так, чтобы получить на выходе температуру в интервале от около 1150 до 1180°С.

Кроме того, в некоторых вариантах осуществления настоящего изобретения размеры длины печи тоннельного типа подбираются таким образом, чтобы позволить слябам накапливаться между разливочным и прокатным отделениями, обеспечивая буферное время, по меньшей мере, 8 минут при максимальной скорости разливки. Буферное время может быть увеличено при уменьшении скорости разливки и позволяет осуществлять запрограммированную замену износившихся рабочих валков, или короткие приостановки в работе прокатного стана, без необходимой остановки разливочной машины и, следовательно, не подвергая опасности производительность.

В соответствии с некоторыми вариантами осуществления изобретения скорость разливки находится в промежутке от около 5 м/мин и 7 м/мин для тонких слябов с постоянной толщиной на выходе из разливки менее или равной около 130 мм. В некоторых вариантах осуществления толщина на выходе с разливки находится в интервале от около 30 мм до около 130 мм. В других вариантах осуществления толщина на выходе с разливки находится в интервале от около 50 мм до около 100 мм.

В некоторых вариантах разливочная машина может включать отделение динамического обжатия для уменьшения толщины отлитого сляба с жидким ядром, так называемое «динамическое мягкое обжатие», располагающееся ниже по потоку от кристаллизатора, чтобы получить улучшенную металлическую структуру.

Ясно, что под выражением «толщина на выходе из разливки» подразумевается толщина литого продукта непосредственно на выходе из кристаллизатора, или из отделения динамического мягкого обжатия, если такое предусмотрено.

В частности, в некоторых вариантах осуществления толщина, полученная при динамическом мягком обжатии, при толщине на выходе из кристаллизатора менее или равной 130 мм, находится в интервале от 60 мм до 80 мм.

Если отделение мягкого обжатия отсутствует, кристаллизатор сам непосредственно обеспечивает конечную толщину, в некоторых вариантах осуществления она находится в интервале от 60 до 80 мм сляба на выходе из машины непрерывной разливки.

Кроме того, в некоторых вариантах осуществления настоящего изобретения формовочная или черновая клеть пригодна для выполнения относительного обжатия толщины тонкого сляба до значений в интервале от около 30 мм до около 80 мм. В некоторых вариантах осуществления толщина находится в интервале от 35 мм до около 75 мм.

Кроме того, в соответствии с настоящим изобретением реверсивное отделение прокатки Стеккеля подходит для обжатия толщины тонкого сляба, поступающего из отделения поддержания температуры и гомогенизации, до толщины в интервале от около 1,2 мм до около 20 мм за не более чем три двойных прокатных прохода через две прокатные клети. В некоторых вариантах осуществления конечная толщина находится в интервале от около 1,4 мм до около 20 мм.

В некоторых вариантах осуществления изобретения диаметр каждого прокатного валка формовочной клети или черновой клети находится в интервале от около 650 мм до около 750 мм.

Использование отделения прокатки Стеккеля позволяет выполнять прокатный процесс в режиме «рулон к рулону», при этом, начиная с отрезков сляба с длиной в интервале от 30 до 75 метров или в любом другом случае, получают рулон весом от 20 до 30 тонн.

Настоящее изобретение также относится к способу прокатки для производства листового проката, включающему шаг непрерывной разливки тонкого сляба, шаг поддержания температуры и гомогенизации, шаг реверсивной прокатки после шага поддержания температуры и гомогенизации, формовочный или черновой шаг для уменьшения толщины только что затвердевшего сляба, выполняемый между шагом разливки и шагом поддержания температуры и гомогенизации.

Формовочный или черновой шаг следует непосредственно после непрерывной разливки, и на нем выполняют адаптивное обжатие до 65% толщины отлитого тонкого сляба, по меньшей мере, в зависимости от толщины, ширины и типа материала конечного листового проката. На шаге прокатки выполняют обжатие тонкого сляба до толщины в интервале от около 1,2 мм до около 20 мм за не более чем три двойных прокатных прохода. В некоторых вариантах исполнения способа адаптивное обжатие толщины находится в интервале от около 30% до около 65%.

В некоторых вариантах осуществления настоящего изобретения шаг разливки выполняют со скоростью в интервале от 5 м/мин до 7 м/мин тонкого сляба с постоянной толщиной на выходе из разливки менее чем или равной около 130 мм и с толщиной в интервале от 60 мм до 80 мм после мягкого обжатия, если такое предусмотрено; на формовочном или черновом шаге выполняют адаптивное обжатие толщины тонкого сляба до значений в интервале от около 30 мм до около 80 мм, в некоторых вариантах осуществления в интервале от около 35 мм до около 75 мм. В некоторых вариантах исполнения способа толщина отлитого продукта на выходе с разливки находится в интервале от 30 мм до около 130 мм. В некоторых вариантах осуществления толщина на выходе с разливки находится в интервале от около 50 мм до около 100 мм.

В некоторых вариантах осуществления способа, в соответствии с настоящим изобретением, за первый двойной прокатный проход обеспечивают первое обжатие толщины в интервале от около 30% до 40%.

В некоторых вариантах осуществления настоящего изобретения за первый двойной прокатный проход обеспечивают второе обжатие толщины в интервале от около 30% до 52%.

Кроме того, в некоторых вариантах осуществления за второй двойной прокатный проход обеспечивают первое обжатие толщины в интервале от около 28% до 50%.

В некоторых вариантах осуществления способа, в соответствии с настоящим изобретением, за второй двойной прокатный проход обеспечивают второе обжатие толщины в интервале от около 28% до 50%.

Кроме того, в некоторых вариантах осуществления за третий двойной прокатный проход обеспечивают первое обжатие толщины в интервале от около 24% до 39%.

В некоторых вариантах осуществления способа, в соответствии с настоящим изобретением, за третий двойной прокатный проход обеспечивают второе обжатие толщины в интервале от около 20% до 25%.

Процентные соотношения определены относительно уменьшения толщины тонкого сляба, подаваемого для двойного прохода, что выполнено для каждого случая.

Расположение черновой или формовочной клети непосредственно ниже по потоку за разливкой позволяет подавать слябы заданной толщины в отделение реверсивной прокатки Стеккеля, в зависимости от конечной толщины и ширины полосы и типа стали таким образом, чтобы получить конечный продукт не более чем за три двойных прокатных прохода. Следовательно, черновая клеть гарантирует, что толщина сляба, входящего в отделение реверсивной прокатки, всегда идеальна, вне зависимости от толщины отливаемого сляба, что позволяет стабилизировать процесс разливки.

В некоторых вариантах осуществления для сталей, чувствительных к разрывам по краям, для которых прокатные действия формовочной или черновой клети, расположенной непосредственно ниже по потоку от разливки, могут способствовать образованию таких разрывов, настоящее изобретение предусматривает соответствующую вторичную систему охлаждения ниже по потоку от кристаллизатора, который сохраняет края сляба горячими.

Принимая во внимание определенную схему расположения линии и обеспечивая одинаковую почасовую производительность и толщину сляба на выходе из отделения поддержания температуры и гомогенизации, следующее преимущество подобного расположения черновой клети состоит в том, что оно позволяет осуществлять разливку при меньшей скорости и отсюда более стабильным и беспроблемным способом разливки, с меньшими рисками аварийных ситуаций, как, например, прорыв метала и образование настылей.

Или, снова принимая во внимание определенную схему расположения линии и обеспечивая одинаковую скорость разливки и толщину сляба на выходе из отделения поддержания температуры и гомогенизации, подобное расположение черновой клети позволяет отливать более толстые слябы и отсюда увеличить производительность машины непрерывной разливки.

В некоторых вариантах осуществления линия в соответствии с настоящим изобретением включает, по меньшей мере, отделение быстрого нагрева отлитого материала, например индукционную печь, расположенную между разливочной машиной и отделением прокатки. Например, отделение быстрого нагрева может быть выше по потоку от черновой клети или между черновой клетью и отделением поддержания температуры и гомогенизации или опять же ниже по потоку от последнего, перед отделением прокатки.

В некоторых вариантах осуществления линия включает первый окалиноломатель, расположенный выше по потоку от формовочной или черновой клети.

В других вариантах осуществления линия в соответствии с настоящим изобретением включает второй окалиноломатель, расположенный ниже по потоку от отделения поддержания температуры и гомогенизации.

Кроме того, в некоторых вариантах осуществления линия в соответствии с настоящим изобретением включает отделение разрезания в размер, расположенное ниже по потоку от разливки перед формовочной или черновой клетью.

Более того, в соответствии с некоторыми вариантами осуществления настоящего изобретения линия включает расположенное ниже по потоку отделение прокатки, отделение охлаждения и одно или более отделение/я для сматывания конечного продукта в рулоны.

Благодаря прокатке тонкого сляба, получаемого при непрерывной разливке, с последующим регулированием толщины в черновой клети, расположенной непосредственно ниже по потоку, можно обеспечить подачу в две клети Стеккеля, вместо традиционного сляба, тонкого сляба и сляба с регулируемой толщиной, в результате общее количество проходов в клети падает в среднем до 4-8 раз, что приводит к увеличению производительности прокатного стана и качества конечной полосы, что касается как поверхности, так и стойкости материала благодаря снижению различий температуры между головным/хвостовым концами и центральной частью полосы, а также меньшему износу рабочих валков.

Настоящее изобретение позволяет не только сэкономить энергию, но также увеличить производительность на приблизительно +24% в сравнении с традиционным процессом с толстым слябом.

Краткое описание графических материалов

Указанные и иные отличительные особенности настоящего изобретения будут понятны из последующего описания предпочтительных вариантов его осуществления, изложенных в виде примеров, которые не носят ограничительного характера, со ссылками на прилагаемые чертежи, на которых:

фиг.1 схематично изображает один из вариантов осуществления прокатной линии предшествующего уровня техники для прокатки толстых слябов;

фиг.2 схематично изображает один из вариантов осуществления прокатной линии предшествующего уровня техники для прокатки тонких слябов;

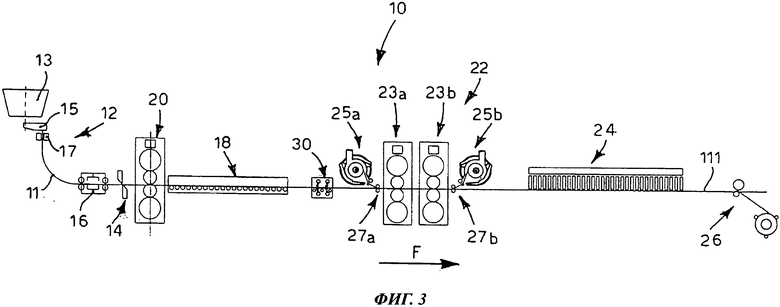

фиг.3 схематично изображает один из вариантов осуществления прокатной линии в соответствии с настоящим изобретением;

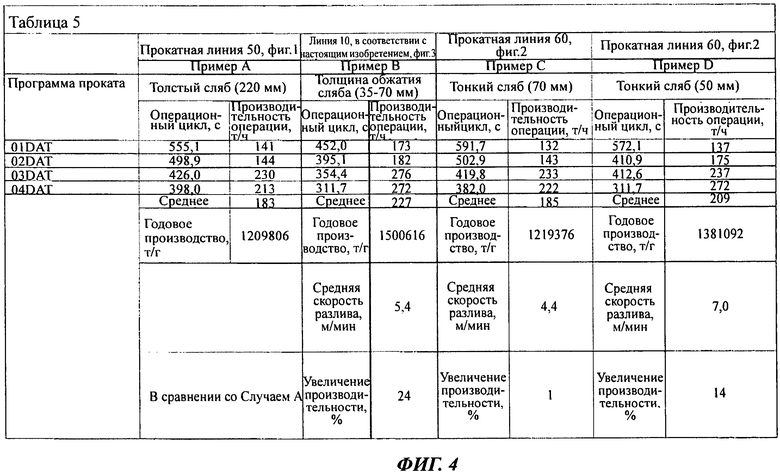

фиг.4 изображает Таблицу 5, на которой представлены результаты сравнения производительностей прокатных линий предшествующего уровня техники (фиг.1 и 2) и прокатной линии в соответствии с настоящим изобретением (фиг.3).

Осуществление изобретения

На фиг.1 изображена прокатная линия 50 предшествующего уровня техники для прокатки толстых слябов. Прокатная линия 50 включает одну или более нагревательных печей 51 пошагового типа подачи, окалиноломатель 52, работающий с использованием воды высокого давления, обрезные ножницы 53, двухклетьевой реверсивный прокатный стан Стеккеля 54, предусматривающий обрезной станок 55 для краев, отделение охлаждения 56 ламинарно-душевого типа и отделение наматывания рулонов 57. Прокатная линия 50 выполняет процесс при стандартной толщине сляба путем одного или более реверсных проходов. Прокатная линия 50 начинает работу с толстого сляба толщиной 220 мм, шириной 800-160 мм, максимальной длиной 11,6 м, максимальный вес сляба 30 тонн, для того чтобы получать рулоны с толщиной 1,6-20 мм, шириной от 800 до 1600 мм и удельным весом 20 кг/мм.

На фиг.2 изображена прокатная линия 60 предшествующего уровня техники для прокатки тонких слябов. Прокатная линия 60 включает разливочную машину 61 для тонких слябов, роторный окалиноломатель 62, маятниковые ножницы 63, печь тоннельного типа 64, окалиноломатель 65, работающий с использованием воды высокого давления, двухклетьевой реверсивный прокатный стан Стеккеля 66, отделение охлаждения 67 ламинарно-душевого типа и отделение сматывания рулонов 68. В прокатной линии 60 толщина сляба, входящего в стан Стеккеля, равна толщине отлитого сляба. Прокатная линия 60 начинает работу с толстого сляба с толщиной 50 мм или 70 мм, шириной от 800 до 1600 мм и удельным весом около 20 кг/мм.

На фиг.3 изображена прокатная линия 10 в соответствии с настоящим изобретением для производства листового проката, например полоса/лист 111. Линия включает непрерывную разливочную машину 12, которая производит тонкий сляб 11. Машина 12 в данном случае имеет такой объем корыта, что толщина узких сторон на выходе находится в промежутке от около 30 мм до около 130 мм, и позволяет разливать стали различных сортов. Традиционно, машина 12 имеет ковш 13, разливочное устройство 15 и кристаллизатор 17.

В некоторых вариантах осуществления машина 12 пригодна для разлива тонкого сляба 11 с толщиной, относительно узких сторон, менее чем или равной около 130 мм, например от около 30 мм до около 130 мм, на выходе с разливки или непосредственно из кристаллизатора 17 или после динамического мягкого обжатия, если предусмотрено, что пояснено ниже. Выход из секции кристаллизатора 17 может быть с прямыми и параллельными широкими сторонами, или имеющими определенную форму, например вогнуто-выпуклыми или двояковыпуклыми, в то время как узкие стороны могут быть прямыми и параллельными или закругленными, например вогнутыми.

В некоторых вариантах осуществления на выходе из кристаллизатора 17 на участке, показанном на рисунках в виде изогнутой линии, сляб 11 может быть подвержен динамическому обжатию толщины с жидким ядром или динамическому мягкому обжатию для того, чтобы получить улучшенную металлическую структуру. В некоторых вариантах осуществления толщина, полученная при динамическом мягком обжатии, начиная, например, с толщины на выходе из кристаллизатора 17, составляет от 30 мм до 130 мм и включает в себя интервал от 60 мм до 80 мм.

Если мягкое обжатие не проводится, кристаллизатор 17 сам обеспечивает конечную толщину, включая, например, промежуток от 60 мм до 80 мм сляба, который выходит из непрерывной разливочной машины.

В частности, в соответствии с настоящим изобретением прокатная линия 10 на фиг.3 начинает работу с тонкого сляба, который отливается с постоянной толщиной, на выходе из кристаллизатора 17 она находится в интервале от около 30 мм до около 130 мм. В некоторых вариантах осуществления толщина тонкого сляба на выходе из разливочной машины, непосредственно на выходе из кристаллизатора 17 или после динамического мягкого обжатия, если такое предусмотрено, составляет около 70 мм.

В некоторых вариантах осуществления отлитый тонкий сляб имеет ширину 800-1600 мм, максимальную длину 73,3 м и максимальный вес 30 тонн.

Прокатная линия 10 в соответствии с настоящим изобретением скомпонована от начала до конца для того, чтобы производить рулоны с толщиной листа от около 1,2-1,6 мм до около 20 мм. В некоторых вариантах осуществления рулоны имеют ширину от 800 до 1600 мм и удельный вес около 20 кг/мм.

Обычно скорость разливки сляба 11 составляет от 3 до 12 м/мин. В настоящем изобретении скорость разливки прокатной линии 10 поддерживается на уровне от около 5 м/мин до около 7 м/мин, например около 5,4 м/мин.

Основное направление движения продукта разливки и прокатки через прокатную линию 10 в соответствии с настоящим изобретением обозначено на прилагаемых чертежах стрелкой F.

В некоторых вариантах осуществления, если это предусмотрено процессом, после кристаллизатора 17 тонкий сляб 11 направляется в отделение первой разрезки, в котором сляб 11 разрезается по размерам.

Отделение первой разрезки 14 имеет известную конструкцию и синхронизировано со скоростью разливки.

В некоторых вариантах осуществления отделение первой разрезки 14 может включать маятниковые ножницы. В других вариантах осуществления отделение первой разрезки 14 может включать одну или более ацетилено-кислородных горелок, в зависимости от толщины отливаемого сляба 11.

В течение производственного цикла отделение первой разрезки 14 разрезает сляб 11 на сегменты желаемой длины, в соответствии с желаемым весом рулона конечной полосы или листа, обычно эти сегменты длиной от 30 до 75 м.

В частности, длина сегментов сляба такова, чтобы получить рулон желаемой массы, например 25 тонн, так что процесс прокатки осуществляется в так называемом режиме рулон к рулону.

Во-первых, отделение разрезки 14 также подходит для того, чтобы резать брак на короткие отрезки длиной от 200 до 450 мм с последующим их удалением или для резания коротких слябов длиной от 3 до 4 м в аварийной ситуации с синхронизацией аварийной скорости разливки разливочной машины 12.

В некоторых вариантах осуществления выше по потоку от отделения разрезки 14, после разливки, может быть расположен первый окалиноломатель 16. В некоторых вариантах осуществления первый окалиноломатель 16, предпочтительно типа с подвижными соплами, проводит аккуратное отделение окалины с поверхности отлитого продукта, используя минимально возможное количество воды, что приводит лишь к небольшому падению температуры отлитого продукта.

Традиционно, ниже по потоку от отделения первой обрезки 14 на прокатной линии 10 располагается отделение поддержания температуры и гомогенизации, в данном примере это печь тоннельного типа 18.

Печь тоннельного типа 18 имеет своей целью поддержание температуры сляба 11 и, по возможности, нагревание и/или изолирование его таким образом, чтобы предотвратить или снизить падение температуры материала, тем самым гомогенизируя температуру сляба 11.

В некоторых вариантах осуществления внутри печи тоннельного типа температура остается ниже определенного порогового значения, например около 1150-1180°С, так что транспортирующие валки не нужно охлаждать водой, вследствие чего могут быть использованы «сухие валки». В таком случае различия в температуре сляба при прохождении им по валкам может быть уменьшено, за счет чего происходит экономия энергии и снижается необходимость в поддержании температуры.

В соответствии с настоящим изобретением, непосредственно ниже по потоку от разливочной машины 12 и выше по потоку от отделения поддержания температуры и гомогенизации, в данном примере представляющего собой печь тоннельного типа 18, предусмотрена черновая клеть 20. В некоторых вариантах осуществления может быть предусмотрено несколько черновых клетей 20, расположенных в серии. Обычно черновая клеть 20 является клетью кварто.

В соответствии с настоящим изобретением рабочий диаметр валков черновой клети 20 находится в интервале от 650 мм до 750 мм, предпочтительно между 675 мм и 725 мм, например около 700 мм. Длина валков составляет около 1500-1800 мм, например около 1750 мм, когда диаметр равен 700 мм.

Кроме того, в некоторых вариантах осуществления отдельное усилие черновой клети 20 составляет около 3200 тонн (32000 кН).

Более того, в некоторых вариантах осуществления номинальная мощность двигателя черновой клети 20 составляет 1200 кВт при нормальных рабочих условиях и скорости 100-200 об/мин.

В этом случае черновая клеть 20 расположена ниже по потоку от непрерывной разливочной машины 12, между отделением первой разрезки 14 и печью тоннельного типа 18.

Функционирование черновой клети 20 позволяет регулировать обжатие толщины сляба 11, когда затвердевшее ядро все еще остается горячим, что наблюдается непосредственно на выходе из разливочной машины 12. В соответствии с настоящим изобретением получено относительное обжатие до 65%, например в интервале от около 30% до около 65% от начальной толщины. В некоторых вариантах осуществления черновая клеть 20 уменьшает толщину сляба 11 до 30-80 мм. В других вариантах осуществления толщина составляет 35-75 мм.

Обжатие толщины сляба 11 в черновой клети 20 определяет увеличение скорости продвижения сляба 11 на выходе из черновой клети 20, которая, в общем, может быть равна, самое большее, двойной скорости разливки.

Основное преимущество подобного расположения черновой клети 20 состоит в том, что обжатие толщины выполняется, когда сляб 11 все еще имеет горячее ядро, что требует меньших размеров клети и отсюда меньшей установленной силы, а следовательно, позволяет экономить энергию.

При некоторых режимах использования изобретения, например, прокатка определенных сортов стали, в частности, чувствительных к разрывам, черновая клеть 20 или несколько клетей, если предусмотрено, может оставаться открытой и, следовательно, не выполнять обжатие толщины сляба 11.

Расположенная ниже по потоку печи тоннельного типа 18 прокатная линия 10 предусматривает прокатный стан 22.

В соответствии с настоящим изобретением прокатный стан 22 представляет собой двухклетьевой стан реверсивного типа.

В частности, изобретение перенимает решение двухклетьевого прокатного стана Стеккеля 22, образовываемого двумя клетями 23а, 23b Стеккеля в кооперации со сматывающими/разматывающими моталками 25а, 25b, которые подогреваются в некоторых вариантах осуществления, также называемыми печными моталками. Сматывающие/разматывающие моталки 25а, 25b взаимодействуют с соответствующими участками для подачи материала 27а, 27b.

Рабочий диаметр валков каждой клети Стеккеля 23а, 23b составляет около 740 мм с длиной около 2050 мм.

Рабочий диаметр валков каждого сматывающей/разматывающей моталки 25а, 25b составляет около 1350 мм с длиной 2050 мм.

Способ прокатки в соответствии с настоящим изобретением предусматривает не более трех двойных проходов через клети 23а, 23b, что позволяет достичь желаемого обжатия толщины.

В частности, в соответствии с данным решением при стандартном производстве полос и/или листов 111 сляб 11 проходит в первый раз через клети 23а (первое обжатие толщины первого двойного прокатного прохода находится в интервале от около 30% до 40%) и 23b (второе обжатие толщины первого двойного прохода находится в интервале от около 30% до 52%) для последовательного обжатия толщины.

Если производят полосы, то полоса, выходящая из второй клети 23b, наматывается на вторую сматывающую/разматывающую моталку 25b.

Потом направление полосы/листа меняется для второго прокатного прохода через клети 23b (первое обжатие толщины второго двойного прохода находится в интервале от около 28% до 50%) и 23а (второе обжатие толщины второго двойного прохода находится в интервале от около 28% до 50%) для дальнейшего обжатия толщины.

Если производят полосы, то полоса, выходящая из первой клети 23а, наматывается на первую сматывающую/разматывающую моталку 25а.

Если производят листы, сматывающие/разматывающие моталки 25а и 25b исключаются из процесса и целая длина листа проходит от одной стороны прокатного стана 22 до другой.

Наконец, направление прохождения меняется в третий раз для третьего прокатного прохода через клети 23а (первое обжатие толщины третьего двойного прохода находится в интервале от около 24% до 39%) и 23b (второе обжатие толщины третьего двойного прохода находится в интервале от около 20% до 25%), которое уменьшает толщину до желаемого конечного значения.

Толщина на выходе из прокатного стана Стеккеля 22 устанавливается до надлежащего значения за счет последовательного выполнения шагов прокатки в стане Стеккеля не более чем за три двойных прохода, в соответствии с желаемой конечной толщиной полосы 111, преимущественно от около 20 мм до около 1,2 мм или меньше.

В соответствии с одним из вариантов осуществления настоящего изобретения прокатная линия 10 может включать между разливочной машиной 12 и прокатным станом 22, по меньшей мере, отделение быстрого нагрева, например индукционную печь, что не показано на чертежах.

В некоторых вариантах осуществления, как только сляб 11 покидает печь тоннельного типа 18, его подвергают очистке от окалины путем второго высокоскоростного снятия окалины 30 и затем пропускают через прокатный стан 22.

В некоторых вариантах осуществления второй окалиноломатель 30 со стационарными соплами выполняет работу при очень высоком давлении, которое может достигать 400 бар.

В некоторых режимах функционирования изобретения, если прокатный стан 22 останавливают из-за аварии (например, заклинивание) или программной остановки (например, для замены валка), печь тоннельного типа 18 приспосабливается таким образом, что позволяет накапливать в ней некоторое количество допрокатных слябов - передаточных раскатов - без остановки разливочной машины. В это время печь функционирует как накопитель и затем снова подает слябы на прокатную линию 10, когда прокатный стан 22 начинает работать. Раскат остается внутри тоннельной печи 18 (буферное время), по меньшей мере, 8 минут при максимальной скорости разливки или более, при соответствующем замедлении скорости разливки.

Кроме того, за прокатным станом 22 прокатная линия 10 включает выход направляющей полосы/листа 111 со скоростью около 1,5-12 м/с и отделение охлаждения 24. Например, отделение охлаждения 24 с ламинарно-душевым типом охлаждения.

Ниже по потоку от отделения охлаждения 24 прокатная линия 10 включает, по меньшей мере, отделение сматывания 26, например, сформированное одной или более моталкой для сворачивания в рулоны полос/листов 111, полученных на предыдущих этапах работы.

Примеры осуществления

Чтобы продемонстрировать, что прокатная линия 10 в соответствии с настоящим изобретением позволяет увеличить производительность даже на 24%, приводятся некоторые сравнительные примеры прокатных линий 50, 60 предшествующего уровня техники.

Для того чтобы сравнить производительности, были рассмотрены некоторые характерные программы прокатки (Таблица 1)

Допускается комбинация продуктов со следующими средними характеристиками:

- средняя толщина полосы: 3,8 мм;

- средняя ширина полосы: 1270 мм;

- удельный вес полосы: 18 кг/мм.

Кроме того, следующая программа прокатки (Таблица 2) просчитана для режима, который предусматривает начало работы с тонкого сляба (прокатная линия 60, фиг.2, и прокатная линия 10, фиг.3)

Далее под «толщиной разливаемого сляба» мы имеем в виду толщину сляба на выходе из машины непрерывной разливки, вне зависимости от того, следует ли за ним мягкое обжатие или нет.

Для прокатной линии 10 в соответствии с настоящим изобретением (фиг.3) мы допускаем, в качестве примера, толщину разливаемого сляба 70 мм, с возможностью обжатия при горячем ядре с помощью черновой клети 20, расположенной непосредственно ниже по потоку от разливки, до толщины около 35 мм.

Для прокатной линии 60, работающей с тонкими слябами, чтобы исследовать влияние толщины сляба на производительность, были рассмотрены 2 различные толщины разливаемого сляба - 50 мм и 70 мм соответственно.

В результате были просчитаны программы прокатки для следующих четырех примеров, что представлено в Таблице 3.

В таблице 4 суммированы некоторые существенные параметры прокатки реверсивного прокатного стана Стеккеля 22 для примера В для каждой из пяти рабочих программ 01DAT, 02DAT, 03DAT, 04DAT и OODAT. Пример В предусматривает три двойных прокатки в двухклетьевом стане Стеккеля, что отражено в RF1-1 (первое обжатие первого проката), RF2-1 (второе обжатие первого проката), RF1-2 (первое обжатие второго проката), RF2-2 (второе обжатие второго проката), RF1-3 (первое обжатие третьего проката), RF2-3 (второе обжатие третьего проката). Во всех примерах средняя толщина тонкого сляба, подаваемого в стан Стеккеля, составляет 40 мм, за исключением прокатной программы 04DAT, где толщина составляет 50 мм.

На фиг.4 изображена Таблица 5, которая отражает результаты прокатки в сравнении с различными конфигурациями.

Сравнение между различными конфигурациями осуществлено с основой на пример А, который был выбран в качестве прототипа и который обеспечивает производительность 1,2 Мт/г. В примере А прокатный продукт требует нескольких двойных проходов или, где это возможно, два индивидуальных прохода и пять двойных проходов, но, в любом случае, характеризуется большим числом проходов и затрат.

Пример В, который показывает прокатную линию и способ в соответствии с настоящим изобретением, позволяет увеличить производительность прокатного стана по сравнению с примером А на приблизительно 24%, достигая 1,5 Мт/г. За счет обжатия толщины в черновой клети 20, расположенной непосредственно рядом с выходом из машины непрерывной разливки 12, возможно установить для каждого случая соответствующую толщину сляба для прокатного стана Стеккеля 22, как функцию типа стали, которая может быть обжата до заданной толщины за три двойных прохода. В примере В толщина раската сляба поддерживается постоянной 70 мм, что дает большую стабильность операции непрерывной разливки и качества стали, в то время как черновая клеть 20 регулирует толщину отлитого сляба до оптимального значения для прокатного стана в интервале от 35 до 70 мм. В этом случае требуемая средняя скорость разливки составляет 5,4 м/мин, что удовлетворяет требованиям производства.

Пример С предусматривает постоянную толщину сляба 70 мм. Такая конфигурация не дает никаких преимуществ в сравнении с работой на тонком слябе. В примере С невозможно завершить процесс прокатки за три прохода, но в то же время они могут быть излишни. Кроме того, ограничение скорости выпуска из печи вкупе с ограничивающим фактором обратного прохода не позволяют работать при оптимальной программе прохода. Средняя скорость разливки согласуется со скоростью производства и составляет около 4,4 м/мин в примере С.

Пример D предусматривает постоянную толщину отливаемого сляба 50 мм. Такая конфигурация позволяет увеличить производительность прокатного производства в сравнении с примером А на приблизительно 15% при ежегодной производительности коло 1,4 Мт/г. При такой толщине отливаемого сляба в соответствии с конечной толщиной полосы можно завершить прокат за три прохода или за два одиночных прохода, сопровождаемых тремя двойными проходами. С другой стороны, такая конфигурация требует высокой скорости разливки, в среднем 7,0 м/мин, что характеризуется более напряженными рабочими условиями.

Не было обнаружено существенной разницы в средней температуре тела полосы ни при работе с толстым слябом (пример А), ни при работе с тонким слябом (примеры В, С и D). Отсутствие гомогенности между горячим телом и холодными головами и хвостами возникает во время последнего прокатного прохода, когда материал тонкий, а раскат длинный.

В процессе с тонким слябом температура тела постоянна для длинной части сляба благодаря сматыванию раската в рулоны после первого двойного прохода, что позволяет сохранить температуру, которая была на выходе из тоннельной печи, равномерной.

Также должно быть отмечено, что процесс с тонким слябом позволяет получить меньшую по сравнению с процессом с толстым слябом толщину, например около 1,4 мм. Одной из причин подобного эффекта являются более стабильные условия прокатки, что позволяет лучше контролировать геометрические параметры благодаря меньшему количеству требуемых проходов и уменьшению специфических значений нагрузки прокатки.

Когда количество проходов минимизировано, как в примере В, в соответствии с настоящим изобретением значение температуры прокатки выше и более постоянно, что позволяет смягчить шаг прокатки.

В итоге пример В в соответствии с настоящим изобретением, позволяет значительно увеличить производительность приблизительно на 25% по сравнению с процессом с толстым слябом. Кроме того, пример В в сравнении с процессом с тонким слябом (пример С и пример D) благодаря черновой прокатке, расположенной непосредственно с разливкой, позволяет получить строго определенную толщину для оптимальных операционных условий работы стана Стеккеля (35-70 мм) и, с другой стороны, позволяет работать в более стабильных для разливки условиях с толщиной 70 мм. Пример D, наоборот, хотя и дает существенное увеличение производительности (15%), создает намного более напряженные рабочие условия и, в частности, необходимость в более высокой скорости разливки. Пример С не дает каких-либо улучшений в показателях производительности из-за неблагоприятного осуществления процесса прокатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ПОЛОСОВОГО МЕТАЛЛА И СООТВЕТСТВУЮЩИЙ ПРОКАТНЫЙ СТАН | 2012 |

|

RU2568550C2 |

| КОМПАКТНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГОРЯЧЕКАТАНОЙ СТАЛЬНОЙ ПОЛОСЫ | 2004 |

|

RU2368438C2 |

| СПОСОБ ПРОКАТКИ ПОЛОСОВОГО МЕТАЛЛА И СООТВЕТСТВУЮЩИЙ ПРОКАТНЫЙ СТАН | 2012 |

|

RU2571987C2 |

| СПОСОБ ПРОКАТКИ И ПРОКАТНЫЙ АГРЕГАТ | 2010 |

|

RU2497612C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ ПОСРЕДСТВОМ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ПРОКАТКИ | 2014 |

|

RU2630106C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРОДУКТОВ ПЛОСКОГО МЕТАЛЛОПРОКАТА | 2020 |

|

RU2735643C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТОНКОЙ ПОЛОСЫ И МИНИ-СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2254182C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОЙ ПОЛОСЫ, ПРОКАТАННОЙ В ФЕРРИТНОМ СОСТОЯНИИ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2218426C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС ИЗ КРЕМНИСТОЙ СТАЛИ ИЛИ МНОГОФАЗНОЙ СТАЛИ | 2008 |

|

RU2435657C2 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОЙ ИЛИ ПРЕРЫВИСТОЙ РАЗВАЛЬЦОВКИ ГОРЯЧЕКАТАНОЙ ЛЕНТЫ | 1996 |

|

RU2174054C2 |

Изобретение может быть использовано при производстве листового проката. Прокатная линия содержит разливочную машину для непрерывной разливки тонкого сляба, отделение поддержания температуры и гомогенизации и отделение прокатки. Отделение прокатки содержит, по меньшей мере, двойную прокатную клеть Стеккеля реверсивного типа, расположенную ниже по потоку от отделения поддержания температуры и гомогенизации, и, по меньшей мере, одну формовочную клеть или черновую клеть, соединенную с разливочной машиной, расположенную выше по потоку от отделения поддержания температуры и гомогенизации. На формовочной или черновой клети выполняют адаптивное обжатие толщины затвердевшего сляба до значения, меньшего или равного 65%, в зависимости от толщины, ширины и типа материала конечного листового проката. На прокатной клети Стеккеля выполняют обжатие раската тонкого сляба, поступающего из отделения поддержания температуры и гомогенизации, до толщины от 1,2 до 20 мм за не более чем три двойных прохода. Обеспечивается высокая равномерность температуры по всей полосе, что позволяет снизить общие температурные потери. 2 н. и 14 з.п. ф-лы, 3 ил., 1 табл.

1. Прокатная линия для производства листового проката (111), включающая разливочную машину (12) для непрерывной разливки тонкого сляба (11), отделение (18) поддержания температуры и гомогенизации, отделение (22) прокатки, включающее, по меньшей мере, двойную прокатную клеть (23а, 23b) Стеккеля реверсивного типа, расположенную ниже по потоку от отделения (18) поддержания температуры и гомогенизации, отличающаяся тем, что она включает, по меньшей мере, одну формовочную клеть или черновую клеть (20), соединенную непосредственно с выходом разливочной машины (12), расположенную выше по потоку от отделения (18) поддержания температуры и гомогенизации, выполненную с возможностью обжатия толщины только что затвердевшего тонкого сляба (11), причем формовочная клеть или черновая клеть (20) выполнена с возможностью адаптивного обжатия толщины тонкого сляба (11) до значения, меньшего или равного приблизительно 65%, по меньшей мере, в зависимости от толщины, ширины и типа материала конечного листового проката, при этом отделение (22) прокатки выполнено с возможностью обжатия толщины раската, поступающего из указанной формовочной клети или черновой клети (20), за не более чем три двойных прокатных прохода через двойную прокатную клеть (23а, 23b), для получения листового проката с конечной толщиной в интервале от приблизительно 1,2 мм до приблизительно 20 мм.

2. Прокатная линия по п.1, отличающаяся тем, что разливочная машина (12) выполнена с возможностью разливки со средней разливочной скоростью от приблизительно 5 м/мин до 7 м/мин тонкого сляба (11) с постоянной толщиной, меньшей или равной порядка 130 мм, причем формовочная клеть или черновая клеть (20) выполнена с возможностью адаптивного обжатия отлитого сляба (11) до толщины в интервале от приблизительно 30 мм до приблизительно 80 мм.

3. Прокатная линия по п.1 или 2, отличающаяся тем, что диаметр каждого из прокатных валков формовочной клети или черновой клети (20) находится в интервале от приблизительно 650 мм до приблизительно 750 мм.

4. Прокатная линия по п.1 или 2, отличающаяся тем, что отделение (18) поддержания температуры и гомогенизации включает печь тоннельного типа, длина которой обеспечивает накопление тонких слябов (11) внутри печи в период остановки отделения прокатки (22) в течение, по меньшей мере, 8 минут при максимальной скорости разливки.

5. Прокатная линия по п.1 или 2, отличающаяся тем, что прокатные клети, которые составляют одну или более формовочные клети или черновые клети (20), являются клетями кварто.

6. Прокатная линия по п.1 или 2, отличающаяся тем, что включает, по меньшей мере, отделение быстрого нагрева литого материала, расположенное между разливочной машиной (12) и отделением (22) прокатки.

7. Прокатная линия по п.1 или 2, отличающаяся тем, что включает отделение (14) разрезания в размер, расположенное ниже по потоку от разливки, перед формовочной или черновой клетью (20).

8. Прокатная линия по п.1 или 2, отличающаяся тем, что ниже по потоку от отделения (22) прокатки включает отделение (24) охлаждения и одно или более отделение (26) сматывания конечного продукта.

9. Способ прокатки для производства листового проката (111), включающий стадию непрерывной разливки тонкого сляба (11), стадию поддержания температуры и гомогенизации, стадию прокатки реверсивного типа, следующую за стадией поддержания температуры и гомогенизации, отличающийся тем, что он включает стадию формовочного или чернового обжатия толщины только что затвердевшего тонкого сляба (11), которую осуществляют непосредственно после разливки и перед стадией поддержания температуры и гомогенизации, причем на указанной стадии формовочного или чернового обжатия выполняют адаптивное обжатие толщины тонкого сляба (11) до значения, меньшего или равного приблизительно 65%, по меньшей мере, в зависимости от толщины, ширины или типа материала конечного листового проката, при этом на стадии прокатки выполняют обжатие толщины раската, поступающего со стадии чернового обжатия, до конечной толщины в интервале от приблизительно 1,2 мм до приблизительно 20 мм, не более чем за три двойных прокатных прохода.

10. Способ по п.9, отличающийся тем, что разливку выполняют со скоростью в интервале от приблизительно 5 м/мин до приблизительно 7 м/мин тонкого сляба с постоянной толщиной, меньшей или равной приблизительно 130 мм, а на стадии формовочного или чернового обжатия выполняют адаптивное обжатие тонкого сляба (11) до толщины в интервале от 30 мм до приблизительно 80 мм.

11. Способ по п.9 или 10, отличающийся тем, что при первом двойном прокатном проходе обеспечивают первое обжатие толщины в интервале от приблизительно 30% до 40%.

12. Способ по п.9 или 10, отличающийся тем, что при первом двойном прокатном проходе обеспечивают второе обжатие толщины в интервале от приблизительно 30% до 52%.

13. Способ по п.9 или 10, отличающийся тем, что при втором двойном прокатном проходе обеспечивают первое обжатие толщины в интервале от приблизительно 28% до 50%.

14. Способ по п.9 или 10, отличающийся тем, что при втором двойном прокатном проходе обеспечивают второе обжатие толщины в интервале от приблизительно 28% до 50%.

15. Способ по п.9 или 10, отличающийся тем, что при третьем двойном прокатном проходе обеспечивают первое обжатие толщины в интервале от приблизительно 24% до 39%.

16. Способ по п.9 или 10, отличающийся тем, что при третьем двойном прокатном проходе обеспечивают второе обжатие толщины в интервале от приблизительно 20% до 25%.

| EP 0625383 A1 (DANIELI & C.OFFICINE MECCANICHE S.p.A.), 14.04.1994 | |||

| Состав для очистки твердой поверхности от жировых загрязнений,полировальных паст и приклеечных мастик | 1980 |

|

SU937512A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2172652C2 |

| US 4675974 A (TIPPINS MACHINERY CO., INC.,), 30.06.1987 | |||

Авторы

Даты

2014-09-10—Публикация

2011-06-14—Подача