Изобретение относится к области термоэлектрического преобразования энергии, в частности, к получению термоэлектрических материалов (ТЭМ), из которых изготавливаются термоэлементы, работающие на эффекте Зеебека. Такие термоэлементы являются основой термоэлектрических генераторов, предназначенных для преобразования тепловой энергии в электрическую.

Эффективность термоэлементов в основном определяется термоэлектрической добротностью (Z) ТЭМ, рассчитываемой по формуле:

где s - термоЭДС; σ - электропроводность; κ - теплопроводность.

Необходимо отметить, что для характеристики эффективности ТЭМ при определенной температуре, часто используется безразмерный параметр ZT (Т, термодинамическая температура в К).

Существует два пути повышения Z: первый - увеличение коэффициента мощности  второй - снижение теплопроводности ТЭМ.

второй - снижение теплопроводности ТЭМ.

Однако заметно увеличить коэффициент мощности по ряду причин пока не удается. В последние два десятилетия значительно выросла активность научных исследований с целью снижения теплопроводности. В этом направление перспективно создание наноструктурированных ТЭМ /1-3/.

Теплопроводность (к) ТЭМ, которые являются полупроводниковыми материалами, определяется: фононной  электронной

электронной  и биполярной

и биполярной  составляющими:

составляющими:

В рабочем интервале температур термоэлемента имеет место фононный и электронный теплоперенос. Биполярная составляющая теплопроводности появляется при температурах, выше максимальной температуры рабочего интервала ТЭМ. Наличие биполярного теплопереноса существенно снижает добротность ТЭМ.

Термоэлемент представляет собой термопару, состоящую из ветвей, соединенных последовательно и изготавливаемых из ТЭМ n- и р- типов проводимости. ТЭМ, в большинстве случаев, это легированные твердые растворы: для использования при температурах до 150°С (низкотемпературные ТЭМ) на основе Bi2Te3 (n-типа) и Sb2Te3 (р-типа); для использования при температурах до 300°С (среднетемпературные ТЭМ), также на основе Bi2Te3 и Sb2Te3, но с другими соотношением компонентов и легированием; для температур до 600°С (среднетемпературные ТЭМ) на основе PbTe (n-типа) и GeTe (р-типа). Среднетемпературный интервал распространяется от 150 до 600°С. Для создания термоэлементов, работающих при температурах до 900°С, используются высокотемпературные материалы на основе SiGe (n-типа и р-типов) /3/.

ТЭМ изготавливаются прямым сплавлением компонентов, взятых в соотношении, определяемом стехиометрической формулой (синтез ТЭМ). После синтеза, с целью создания оптимальной структуры для получения максимальных значений Z, ТЭМ подвергаются направленной кристаллизации, как правило, следующими методами: зонной плавки; экструзии; горячего прессования или обработке по методу Бриджмена. Это классические способы получения ТЭМ, которые позволяют достигать значения ZT, порядка 1,0 /3/.

Как было указано выше, перспективным способом увеличения ZT является создание наноструктурированных ТЭМ. Суть этого метода заключается в следующем. Синтезируемые ТЭМ подвергают измельчению до размеров частиц, не превышающих, как правило, 100 нанометров. Затем полученный мелкодисперсный порошок компактируется для получения объемных образцов, в основном, методами горячего прессования или искрового плазменного спекания. Размеры зерен в полученных объемных ТЭМ коррелируют с размером частиц порошка, из которых ТЭМ компактируются. Увеличение Z в наноструктурированных ТЭМ происходит вследствие снижения κф и, соответственно, общей теплопроводности (κ). Фононная теплопроводность снижается за счет интенсивного рассеяния фононов с длинной волны, соизмеримой с размерами зерен в наноструктурированных ТЭМ.

Различают фононы с короткой длиной свободного пробега, средней длиной и длинноволновые фононы. Все ТЭМ являются твердыми растворами замещения, в которых атомы замещения в кристаллической решетке рассеивают коротковолновые фононы - это основной принцип создания ТЭМ, имеющих низкую теплопроводность. Основной задачей получения наноструктурированных ТЭМ, с размерами зерен до 200 нм, является рассеяние средневолновых фононов, на долю которых приходится до 40% переносимой тепловой энергии /4/. Таким образом, значительно снижается фононная составляющая теплопроводности и, соответственно, общая теплопроводность ТЭМ, что приводит к увеличению Z (формула 1) и эффективности (ZT) ТЭМ в интервале рабочих температур.

При этом незначительно снижается электропроводность за счет рассеяния носителей заряда на наноструктурах, однако это рассеяние существенно меньше рассеяния фононов в связи с туннелированием электронов /5/.

Известно техническое решение /6/, в котором для увеличения рассеяния фононов (снижения κф и увеличения ZT) в наноструктурированный низкотемпературный ТЭМ на основе низкотемпературного теллурида висмута добавляют нанодисперсные порошки оксидов металлов или кремния, или фуллерены или углеродные нанотрубки. Недостатком данного изобретения является не высокая термоэлектрическая добротность ТЭМ.

Включения из нанодисперсных порошков снижают электропроводность. Кроме того, невозможно получить равномерное распределение нанодисперсных порошков в ТЭМ.

Известно техническое решение /7/, в котором для низкотемпературных материалов на основе Bi2Te3 и Sb2Te3, полученных прямым сплавлением компонентов, достигается повышение параметра ZT, превосходящего значение 1,0, за счет наноструктурирования и за счет использования в составе ТЭМ, в качестве размольного агента, соединений слоистой структуры на основе сульфидов Мо или W, или BN, или графита, предотвращающих образование агломератов при получении нанодисперсных порошков ТЭМ, и создающих дополнительные центры для рассеяния фононов. Недостатком данного решения является то, что наличие размольного агента в структуре ТЭМ значительно снижает его электропроводность. Также возникают проблемы, связанные с равномерным распределением в ТЭМ размольного агента, т.е. созданием однородного материала. Применяемый в технологии отжиг материалов для равномерного распределения примесей не даст в этом случае положительного эффекта. Кроме того наличие не сплошных, как утверждают авторы, слоев размольных агентов снижает механическую прочность ТЭМ.

Известно техническое решение /8/, в котором с целью увеличения Z в наноструктурированный низкотемпературный ТЭМ - BixSb2-xTe3 р - типа проводимости, добавляют алмазные частицы размером 3-5 нм для увеличения рассеяния фононов. Таким образом достигается ZT≥1,0. Концентрация алмазных частиц доходит до 15% от объема ТЭМ. Однако наличие алмазных частиц, идеального диэлектрического материала, снижает электропроводность ТЭМ, что негативно сказывается на термоэлектрической добротности. В связи с этим, в литературе нет подтверждения увеличению ZT таких материалов.

Наиболее близким техническим решением, принятым за прототип, является «Способ получения термоэлектрических материалов на основе теллуридов висмута и сурьмы» /9/. Техническим результатом заявленного изобретения является получение высокоэффективных наноструктурированных ТЭМ с высокими механическими и термоэлектрическими свойствами и расширение области их применения. Технический результат достигается прямым синтезом ТЭМ с последующей зонной плавкой. После этого проводят измельчение ТЭМ для получения нанодисперсного порошка с размерами частиц не более 200 нм. Затем производят брикетирование порошка и его компактирование методом горячего прессования. После этого проводят горячую экструзию. Данное техническое решение нетехнологично, так как сложно в производстве, содержит большое число технологических операций. Не имеет смысла проводить направленную кристаллизацию (зонную плавку), после которой материал измельчается до нанодисперсного порошка. Компактирование порошка в течение суток при высокой температуре приводит к его рекристаллизации, то есть образованию крупных зерен в компактируемом ТЭМ, что усугубляется еще и горячей экструзией. Все указанное приводит к потере наноструктуры, обеспечивающей эффект рассеяния фононов и снижение фононной составляющей теплопроводности, приводящих к увеличению эффективности ТЭМ.

Задачей заявленного изобретения является повышение термоэлектрической добротности (Z) и, соответственно, эффективности (ZT) среднетемпературных ТЭМ на основе Bi2Te3 или Sb2Te3 или PbTe или GeTe и высокотемпературных ТЭМ на основе SiGe, предназначенных для изготовления генераторных термоэлементов, работающих на эффекте Зеебека при температурах из интервала от 150 до 900°С.

Для достижения поставленной задачи предложен способ получения наноструктурированных термоэлектрических материалов (ТЭМ), включающий синтез ТЭМ, измельчение синтезированного ТЭМ в инертной среде с получениям порошка и компактирование упомянутого порошка с формированием наноструктурированного ТЭМ, отличающийся тем, что синтезируют ТЭМ на основе Bi2Te3 или Sb2Te3 или PbTe или GeTe или SiGe путем прямого сплавления основных компонентов, взятых в стехиометрическом соотношении, с добавлением легирующих компонентов, синтезированный ТЭМ измельчают с помощью высокоэнергетической планетарной шаровой мельницы при диаметре размольных шаров 5 мм и соотношении массы шаров и ТЭМ 10:1 до получения нанодисперсного порошка с преобладанием частиц от 10 до 100 нм, а компактирование порошка осуществляют искровым плазменным спеканием (ИПС).

В результате искрового плазменного спекания порошка, с преобладанием частиц от 10 до 100 нм, получают объемные наноструктурированные образцы ТЭМ с соответствующим размером зерен. Указанные размеры зерен эффективно рассеивают фононы со средней длинной свободного пробега, на долю которых приходится до 40% переносимой тепловой энергии, что приводит к увеличению термоэлектрической добротности (Z) ТЭМ.

Определение дисперсности порошка и структуры (размер зерен) объемных наноструктурированных ТЭМ проводили с помощью просвечивающей электронной микроскопии. Для исследований применялся просвечивающий электронный микроскоп JEM 2100 высокого разрешения (фирмы JEOL, Япония), ускоряющее напряжение 200 кВ.

Элементный состав порошков и полученных после ИПС образцов объемных наноструктурированных ТЭМ определяли на растровом электронном микроскопе JSM-6480LV (фирмы JEOL, Япония) с приставкой для энерго-дисперсионной спектрометрии INCA DRY COOL (фирмы OXFORD INSTRUMENTS, Великобритания).

Для определения электропроводности, термоЭДС и теплопроводности наноструктурированных ТЭМ использовали методику, представленную в работе /10/. Теплопроводность определяли абсолютным стационарным методом. По полученным данным рассчитывали Z и ZT.

Плотность полученного объемного наноструктурированного ТЭМ определяли методом гидростатического взвешивания.

Измерение микротвердости по Виккерсу проводили с использованием микротвердомера ПМТ-3М по восстановленному отпечатку от индентора.

Для объяснения сущности изобретения представлены рисунки:

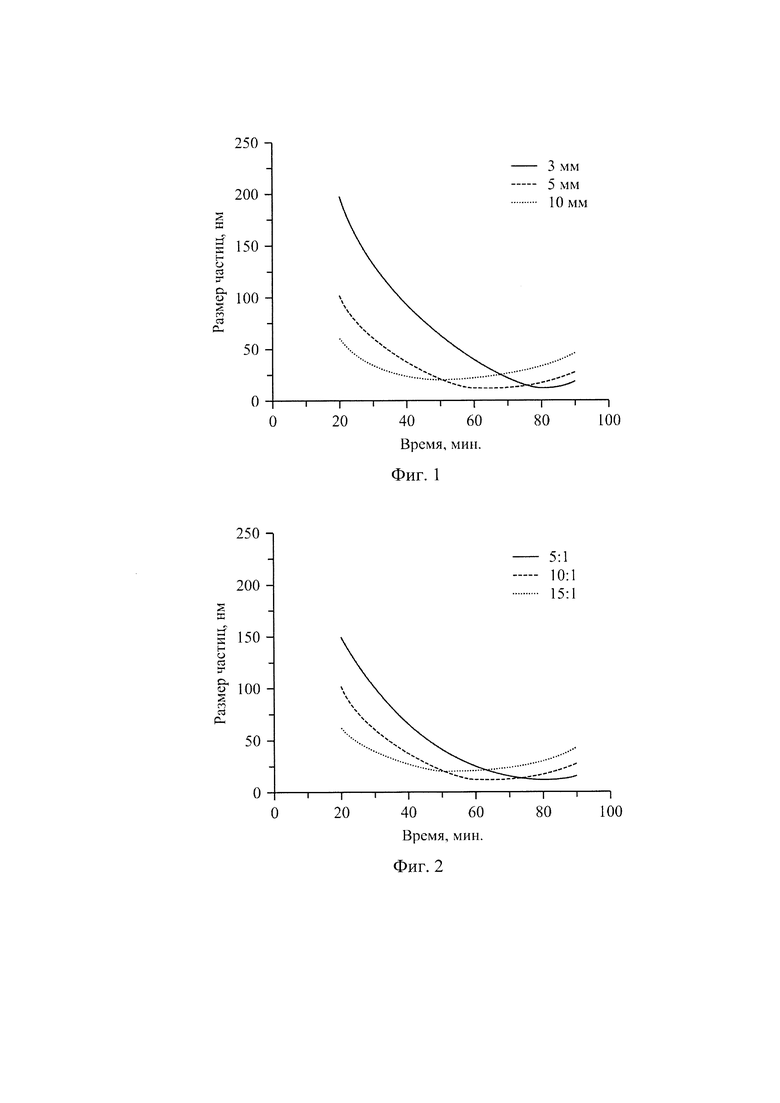

На фиг. 1 представлена зависимость размера частиц порошка SiGe (2,2 вес. % Р) от времени помола при использовании размольных шаров разного диаметра.

На фиг. 2 представлена зависимость размера частиц порошка SiGe (2,2 вес. % Р) от времени помола при различном соотношении масс шаров и ТЭМ.

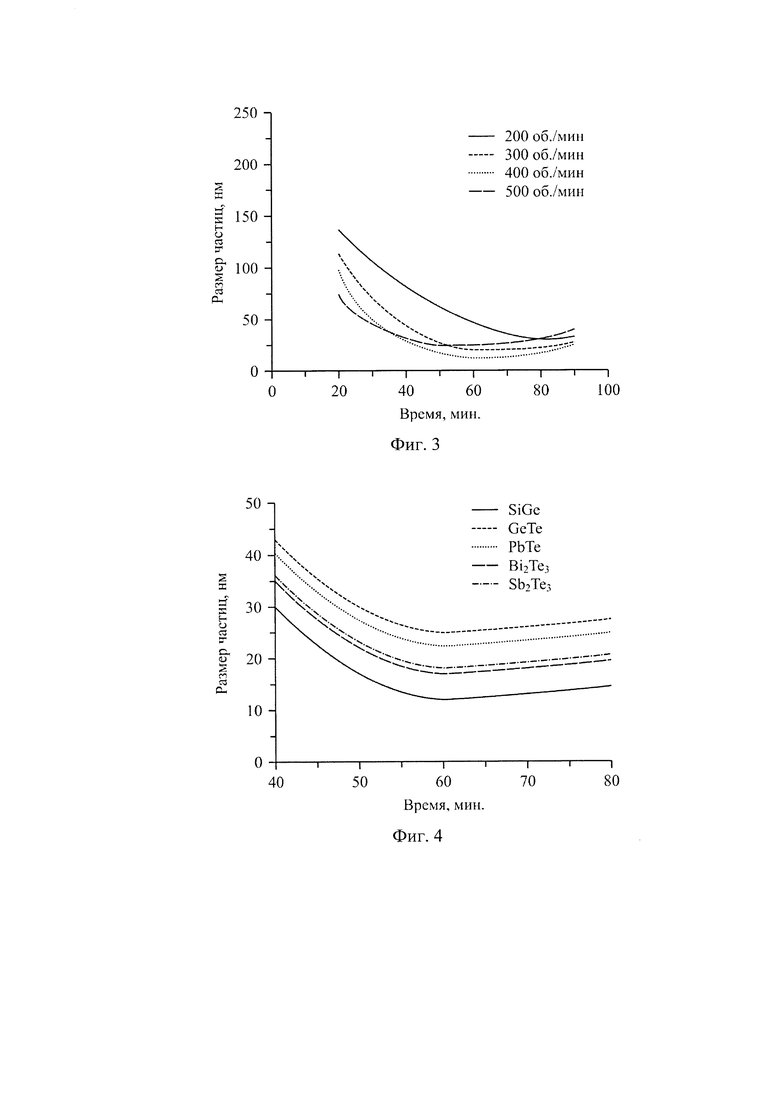

На фиг. 3 представлена зависимость размера частиц порошка SiGe (2,2 вес. % Р) от времени помола при различных скоростях вращения планетарного диска шаровой мельницы.

На фиг. 4 представлена зависимость размеров частиц порошков ТЭМ от времени помола при оптимальных режимах измельчения.

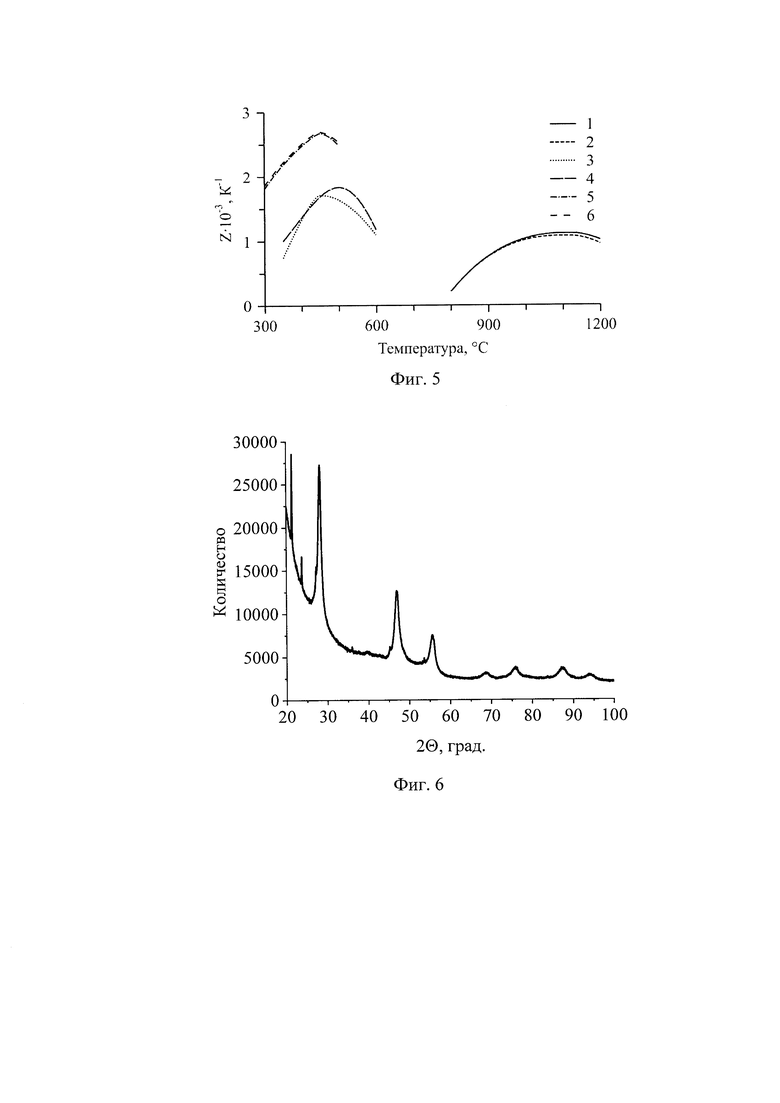

На фиг. 5 представлена зависимость Z от температуры искрового плазменного спекания для ТЭМ: 1) Si0,8Ge0,2 (легирован 2,2 вес. % Р); 2) Si0,8Ge0,2 (легирован 0,78 вес. % В); 3) PbTe (легирован 0,2 вес. % PbI2 и 0,3 вес. % Ni); 4) Ge0,96Bi0,04Te; 5) Bi2Te2,85Se0,15 (легирован 0,4 вес. % Bi11Se12Cl9); 6) Bi0,5Sb1,5Te2,92Se0,08 (легирован 3 вес. % Теизб., 0,3 вес. % Pb и 1,7 вес. % Se).

На фиг. 6 представлена дифрактограмма от образца Si0,8Ge0,2 (2,2 вес. % Р).

На фиг. 7 представлена дифрактограмма от образца Si0,8Ge0,2 (0,78 вес. % В).

На фиг. 8 представлена зависимость параметра ZT наноструктурированных ТЭМ: 1) Si0,8Ge0,2 (легирован 2,2 вес. % Р); 2) Si0,8Ge0,2 (легирован 0,78 вес. % В); 3) PbTe (легирован 0,2 вес. % PbI2 и 0,3 вес. % Ni); 4) Ge0,96Bi0,04Te; 5) Bi2Te2,85Se0,15 (легирован 0,4 вес. % Bi11Se12Cl9); 6) Bi0,5Sb1,5Te2,92Se0,08 (легирован 3 вес. % Теизб., 0,3 вес. % Pb и 1,7 вес. % Se).

Предлагаемый способ осуществляется следующим образом.

Синтез ТЭМ: на основе Bi2Te3 или Sb2Te3 или PbTe или GeTe проводили в качающейся муфельной печи, а на основе SiGe, в вакуумной литьевой машине Indutherm VTC 200 V прямым сплавлением основных компонентов, взятых в стехиометрическом соотношении, с добавлением легирующих компонентов. После синтеза ТЭМ измельчали с помощью дробилки ЩД - 6 и мельницы ножевого типа IKA A11 в инертной среде в перчаточном боксе "Plas-Labs" до размера частиц порядка 250 мкм. Полученный порошок помещали в стаканы из нержавеющей стали с металлическими размольными шарами диаметром 5 мм и дополнительно измельчали с помощью высокоэнергетической планетарной шаровой мельницы "Retsch РМ400 МА» до получения нанодисперсного порошка с преобладанием частиц из интервала от 10 до 100 нм. Соотношение массы шаров и ТЭМ составляло 10:1, скорость вращения планетарного диска шаровой мельницы 400 об/мин. Измельчение проводили в течение 60 мин.

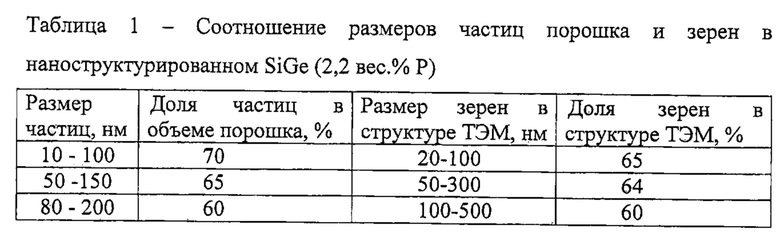

Указанная дисперсность порошков (от 10 до 100 нм) является оптимальной по следующим причинам. Размер зерен в компактируемом (объемном) материале коррелирует с дисперсностью исходного порошка ТЭМ. В то же время установлено, что при получении порошков с дисперсностью менее десяти нанометров, в процессе помола активно происходит их объединение в агломераты больших размеров, от сотен нанометров до микрон. Наблюдается также эффект наклепа, увеличивающий размеры частиц. Кроме того, в процессе ИПС, происходящем при повышенных температурах, при преобладании порошков минимальных размеров (менее 10 нм) с высокой удельной поверхностью, увеличивается вероятность рекристаллизации с образованием в компактируемых образцах зерен большого размера. При искровом плазменном спекании порошков с преобладанием частиц из интервала 10 до 100 нм, получали объемные наноструктурированные образцы ТЭМ с соответствующими размерами зерен в структуре ТЭМ (табл. 1). Зерна такого размера эффективно рассеивают средневолновые фононы, на долю которых приходится до 40% переносимой энергии. При увеличении доли частиц в компактируемом порошке с размерами от 50 до 150 нм, размеры зерен увеличивались до 300 нм. При компактировании порошка с размером частиц от 80 до 200 нм, в ТЭМ преобладали зерна размером до 500 нм (табл. 1). Зерна таких размеров не рассеивают фононы со средней длинной свободного пробега.

Экспериментальные данные для различных технологических параметров, как пример, представлены для ТЭМ - SiGe (легирован 2,2 вес. % Р), n-типа. Для ТЭМ на основе Bi2Te3, Sb2Te3, PbTe, GeTe и SiGe (легирован 0,78 вес. % В) получили аналогичные зависимости с некоторыми отклонениями по средним размерам частиц порошка, что будет представлено на фиг. 4.

Таким образом, увеличение размеров зерен в структуре ТЭМ снижает эффективность рассеяния фононов со средней длинной свободного пробега, что негативно сказывается на снижении фононной составляющей теплопроводности.

При отработке технологии получения порошков использовались размольные шары диаметром: 3; 5 и 10 мм и соотношения масс шаров и ТЭМ: 5:1; 10:1 и 15:1. Экспериментально установлен оптимальный диаметр шаров 5 мм и соотношение массы шаров и ТЭМ 10:1, позволяющий получать порошок с преобладанием частиц от 10 до 100 нм (фиг. 1 и 2).Использование размольных шаров с диаметром 10 мм (фиг. 1) и соотношения масс шаров и ТЭМ 15:1 (фиг. 2) приводит к снижению времени получения порошка (времени помола) с минимальными размерами. Однако увеличение размера шаров и их количества приводит к интенсивному их взаимодействию между собой и с ТЭМ с выделением существенной тепловой энергией при ударах. Это приводит к разрушению шаров и увеличению температуры стаканов, в которых помещаются ТЭМ и шары, а также к увеличению температуры рабочего барабана мельницы. Увеличение температуры активизирует процесс агломерации и наклепа частиц порошка, в связи с этим увеличивается размер порошка. К тому же в порошке наблюдается фрагменты железа, снижающие эффективность ТЭМ.

Снижение размера шаров до 3 мм и соотношения массы шаров и ТЭМ 5:1 приводит к увеличению времени помола (фиг. 1 и 2).

Зависимость размера частиц порошка от скорости вращения планетарного диска шаровой мельницы, на котором закреплены стаканы с ТЭМ, представлена на фиг. 3. При скоростях 200 и 300 об/мин не удается получить порошок с размером частиц порядка 10 нм. Увеличение скорости до 500 об/мин снижает время достижения минимальных размеров частиц. Однако не удается получить порошок с размером частиц порядка 10 нм. Это связано с тем, что при скорости 500 об/мин интенсифицируется процесс образования агломератов и наклепа частиц порошка. Это происходит из-за того, что с увеличением скорости вращения увеличивается температура процесса. Таким образом, на основании эксперимента установлена оптимальная скорость вращения планетарного диска - 400 об/мин (фиг. 3)

При оптимальных режимах получения порошков ТЭМ на основе Bi2Te3 или Sb2Te3 или PbTe или GeTe или SiGe (диаметр шаров 5 мм, соотношение шаров и ТЭМ по массе 10:1, скорость вращения планетарного диска 400 об/мин) интенсивное их измельчение происходит в первые 40 мин (фиг. 4), а минимальные размеры порошков достигаются через 60 мин, с разбросом от 1 до 3 мин для разных ТЭМ. Дальнейшее увеличение времени помола приводит к повышению среднего размера частиц, что связано с агломерированием порошка и явлением наклепа. В связи с этим установлено оптимальное время помола 60 мин.

Таким образом, установлены следующие оптимальные режимы получения нанодисперсных порошков для ТЭМ на основе: Bi2Te3 или Sb2Te3 или PbTe или GeTe или SiGe: диаметр размольных шаров 5 мм, соотношение масс шаров и ТЭМ 10:1, скорость вращения планетарного диска 400 об/мин, время помола 60 мин.

Получение наноструктурированных объемных образцов ТЭМ из их нанодисперсных порошков осуществлялось методом искрового плазменного спекания на установке SPS 511S следующим образом. Перед загрузкой ТЭМ в установку SPS 511S, для ТЭМ на основе Bi2Te3 или Sb2Te3, из их порошка методом холодного прессования получали брикеты на прессе ПГЛ - 20. Для других ТЭМ эта операция не проводилась. Брикетирование порошков ТЭМ на основе Bi2Te3 и Sb2Te3 необходимо с целью устранения образования пор в объемных наноструктурированных образцах этих ТЭМ в процессе ИПС. Для ТЭМ на основе PbTe, GeTe, и SiGe этого явления не наблюдали.

Порошок ТЭМ на основе PbTe или GeTe или SiGe или брикеты ТЭМ на основе Bi2Te3 или Sb2Te3 помещали в цилиндрическую графитовую прессформу и закрывали пуансонами из графита с двух сторон. Операция проводилась в боксе "Plas-Labs". Собранную таким образом пресс-форму вынимали через шлюз из бокса и размещали в установке SPS 511S. Прессование ТЭМ производилось с помощью гидравлического пресса установки под действием давления на порошок. Заданная температура ИПС регулировалась мощностью подаваемого на порошок электрического тока. Также регулировалось время спекания при заданной температуре. Все параметры технологического процесса ИПС регулировались автоматически по заданной программе.

В процессе ИПС, чем ниже температура и время спекания, тем меньше вероятность собирательной рекристаллизации и поэтому будет больше зерен в компактируемом материале, соизмеримых с дисперсностью исходных частиц порошка ТЭМ. Однако при низкой температуре и недостаточном времени возможно не полное спекание частиц порошка. В этом случае получается не однородный, многофазовый ТЭМ. Поэтому, в процессе ИПС, температура и время спекания оптимизируются для каждого ТЭМ отдельно, с учетом данных исследования структуры, фазового анализа наноструктурированного ТЭМ, а также их термоэлектрической добротности (Z).

Оптимальную температуру спекания определяли с учетом температур плавления каждого ТЭМ. Исследования проводили при следующих интервалах ее значений, для ТЭМ на основе: Bi2Te3 и Sb2Te3 при температурах от 300 до 500°С; PbTe, GeTe от 350 до 600°С; SiGe при температурах от 800 до 1200°С. На фиг. 5 представлены результаты зависимости Z от температур спекания. Значения Z представлены для следующего состава ТЭМ: Bi2Te2,85Se0,15 (легирован 0,4 вес. % Bi11Se12Cl9); Bi0,5Sb1,5Te2,92Se0,08 (легирован 3 вес. %Теизб., 0,3 вес. % Pb и 1,7 вес. % Se); PbTe (легирован 0,2 вес. % Pb2 и 0,3 вес. % Ni); Ge0,96Bi0,04Te; Si0,8Ge0,2 (легирован 2,2 вес. %) Р); Si0,8Ge0,2 (легирован 0,78 вес. % В).

При температурах ниже оптимальных не достигается полной консолидации порошка, получаются не однородные по структуре, т.е. не однофазные ТЭМ и, соответственно, с низким значением Z. Увеличение температуры выше оптимальной влечет повторную рекристаллизацию, сопровождающуюся увеличением зерен и, соответственно, снижение эффекта рассеяния фононов, что отражается на значениях Z.

Для определения влияния времени спекания на Z, проводили процесс в течение: 3, 5, 10 и 15 минут при оптимальных температурах спекания. Влияние времени спекания ТЭМ на Z такое же, как при проведении процесса при разных температурах ИПС. При 3 минутах спекания ТЭМ (для SiGe при 3 и 5 мин) не достигается полной консолидации порошка. При исследовании фазового состава ТЭМ наблюдаются области, в которых не происходило спекания порошка. При длительности процесса спекания от 5 до 15 мин получаются однородные однофазные образцы ТЭМ. Однако при увеличении времени спекания ТЭМ больше 5 мин (для SiGe больше 10 мин) активизируются процессы рекристаллизации зерен и существенно увеличиваются размеры зерен, что приводит к снижению Z.

Таким образом, с учетом данных по Z, определены оптимальные значения температуры и времени спекания (табл. 2)

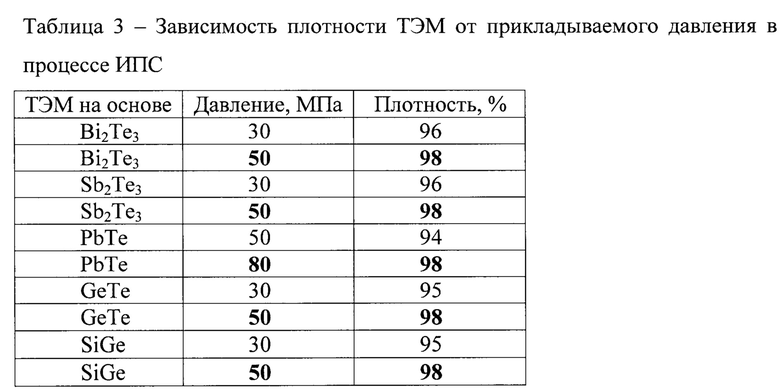

Величина давления определяет плотность полученного объемного наноструктурированного ТЭМ. В результате исследований установлено, что максимальная плотность (98%) от теоретически возможной достигается при следующих значениях давления (табл.3)

Таким образом, определены оптимальные значения давления, равные 50 МПа для ТЭМ на основе: Bi2Te3 или Sb2Te3 или GeTe или SiGe и 80 МПа для ТЭМ на основе PbTe. Необходимо также отметить, что плотность существенным образом оказывает влияние на электропроводность материалов, которая повышается при увеличении плотности.

В результате экспериментальных исследований установлено, что легирование указанных ТЭМ примесями с целью получения максимальных значений Z, не влияло на режимы получения порошка и режимы получения наноструктурированных объемных ТЭМ методом искрового плазменного спекания.

Пример осуществления способа получения наноструктурированных ТЭМ для следующих составов: Bi2Te2,85Se0,15 (легирован 0,4 вес. % Bi11Se12Cl9), n-типа; Bi0,5Sb1,5Te2,92Se0,08 (легирован 3 вес. % Теизб., 0,3 вес. % Pb и 1,7 вес. %) Se), р-типа; PbTe (легирован 0,2 вес. % PbI2 и 0,3 вес. % Ni), n-типа; Ge0,96Bi0,04Te, р- типа; Si0,8Ge0,2 (легирован 2,2 вес. % Р), n-типа; Si0,8Ge0,2 (легирован 0,78 вес. % В), р-типа.

Указанные материалы синтезировали в вакуумной литьевой машине Indutherm VTC 200 V прямым сплавлением компонентов, взятых в стехиометрическом соотношении с добавлением необходимых легирующих примесей. Полученные ТЭМ измельчали с помощью дробилки ЩД - 6 и мельницы ножевого типа IKA АН в инертной среде в перчаточном боксе "Plas-Labs" до размера частиц порядка 250 мкм. Затем ТЭМ помещали в стаканы для шаровой мельницы, в количестве 100 грамм. После загрузки ТЭМ, в стаканы загружали измельчающие шары диаметром 5 мм в пропорции 1:10 по массе (на 1 грамм ТЭМ приходилось 10 грамм шаров). Операции проводились в боксе в инертной среде. Одновременно в шаровую мельницу может устанавливаться до 4 стаканов. Массы загруженных стаканов должны отличаться друг от друга не более чем на 1 грамм. После загрузки порошка производилась герметизация и перемещение стаканов из рабочего объема бокса в его шлюз. В процессе подготовки стаканов с ТЭМ для шаровой мельницы производилось их качание на протяжении не менее 1 минуты для равномерного распределения шаров и ТЭМ по объему стаканов. После этого они устанавливались в рабочем объеме шаровой мельницы "Retsch РМ400 МА» на планетарном диске, где тщательно фиксировались. Измельчение порошка в шаровой мельнице проводилось при скорости вращения планетарного диска мельницы 400 об/мин в течение 60 мин. После измельчения проводилась выемка стаканов из мельницы и естественное их охлаждение до комнатной температуры. Охлажденные стаканы помещали в перчаточный бокс, где производилась разгерметизация стаканов и отбор полученного порошка ТЭМ для проведения ИПС.

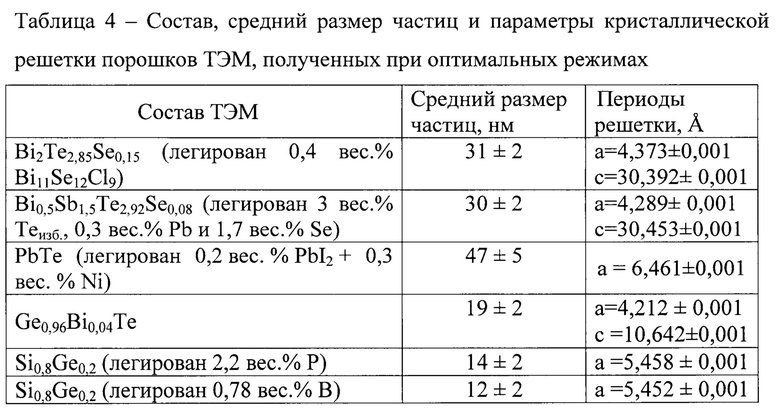

Размер частиц порошков ТЭМ определяли по уширению пиков на рентгеновской дифрактограмме (фиг. 6 и 7). Размеры частиц определялись с точностью до 0,5 нм. Расчет размеров частиц порошка, определение доли частиц каждого размера в объеме порошка и определение среднего размера порошка проводился с помощью программы Outset. Состав порошков определялся по данным о параметрах кристаллической решетки. Результаты исследований, с учетом легирования, представлены в таблице 4.

Как пример, для определения состава и дисперсности порошков при оптимальных режимах их получения, представлены рентгеновские дифрактограммы для ТЭМ: SiGe (2,2 вес. % Р) и Si0,8Ge0,2 (0,78 вес. % В) (фиг. 6 и 7).

Перед загрузкой ТЭМ в установку плазменного спекания, из порошка Bi2Te2,85Se0,15 (0,4 вес. % Bi11Se12Cl9) и Bi0,5Sb1,5Te2,92Se0,08 (3 вес. % Теизб., 0,3 вес. %) Pb и 1,7 вес. % Se) методом холодного прессования получали брикеты на прессе ПГЛ - 20.

Порошки ТЭМ: PbTe (0,2 вес. % PbI2 и 0,3 вес. % Ni) или Ge0,96Bi0,04Te, или Si0,8Ge0,2 (2,2 вес. % Р) или Si0,8Ge0,2 (0,78 вес. % В), или брикеты Bi2Te2,85Se0,15 (0,4 вес. % Bi11Se12Cl9), или Bi0,5Sb1,5Te2,92Se0,08 (3 вес. % Теизб., 0,3 вес. %) Pb и 1,7 вес. %) Se) помещали в цилиндрическую графитовую прессформу и закрывали пуансонами из графита с двух сторон. Операция проводилась в герметичном боксе. Собранную таким образом пресс-форму вынимали через шлюз из бокса и размещали в установке SPS 511S.

Прессование ТЭМ в процессе искрового плазменного спекания производилось с помощью гидравлического пресса при значениях давления равных: 50 МПа для Bi2Te2,85Se0,15 (0,4 вес. % Bi11Se12Cl9), Bi0,5Sb1,5Te2,92Se0,08 (3 вес. % Теизб., 0,3 вес. % Pb и 1,7 вес. % Se), Ge0,96Bi0,04Te, Si0,8Ge0,2 (2,2 вес. % Р) Si0,8Ge0,2 (0,78 вес. % В) и 80 МПа для PbTe (0,2 вес. % PbI2 и 0,3 вес. % Ni).

Температура спекания составляла для: Bi2Te2,85Se0,15 (0,4 вес. % Bi11Se12Cl9), Bi0,5Sb1,5Te2,92Se0,08 (3 вес. % Теизб, 0,3 вес. % Pb и 1,7 вес. % Se), PbTe (0,2 вес. % PbI2 и 0,3 вес. % Ni) - 450°С, для Ge0,96Bi0,04Te - 500°С, для Si0,8Ge0,2 (2,2 вес. % Р) Si0,8Ge0,2 (0,78 вес. % В) - 1100°С.

Время искрового плазменного спекания для: Bi2Te2,85Se0,15 (0,4 вес. % Bi11Se12Cl9), Bi0,5Sb1,5Te2,92Se0,08 (3 вес. % Теизб., 0,3 вес. % Pb и 1,7 вес. % Se), PbTe (0,2 вес. % PbI2 и 0,3 вес. % Ni) и Ge0,96Bi0,04Te составляло 5 мин, для Si0,8Ge0,2 (2,2 вес. % Р) и Si0,8Ge0,2 (0,78 вес. % В) - 10 мин.

В результате реализации указанного способа получения наноструктурированных ТЭМ снижается фононная составляющая их теплопроводности и, соответственно, теплопроводность в целом, что приводит к увеличению Z и эффективности ТЭМ, в рабочем интервале температур, определяемой параметром ZT. Температурная зависимость ZT наноструктурированных ТЭМ представлена на фиг. 8.

Так как параметр ZT рассчитывается при термодинамической температуре, то она представлена не в °С, а в К.

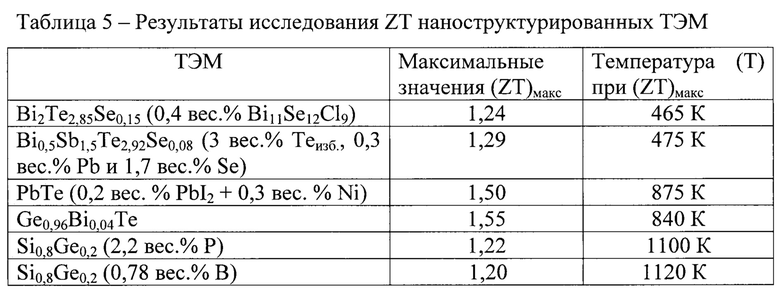

Увеличение Z и ZT наноструктурированных ТЭМ по отношению к ТЭМ, получаемым классическими методами и не обладающим наноструктурой, составляет от 10 до 20%. Максимальные значения ZT и температура, при которой определены эти значения, представлены в таблице 5.

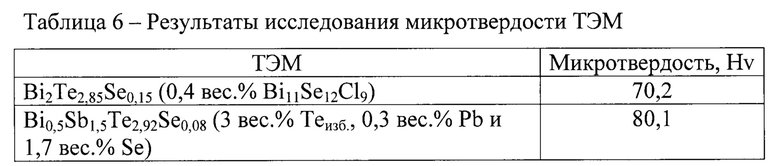

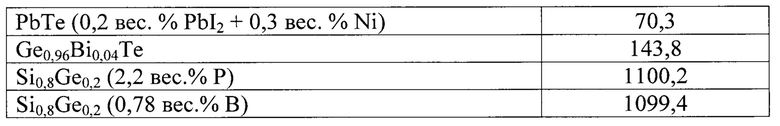

Согласно закону Холла-Петча /11/ за счет наноструктурирования увеличивается механическая прочность материалов. В результате проведенных измерений микротвердости ТЭМ по Виккерсу (Hv) получили высокие результаты для наноструктурированных ТЭМ, представленные в таблице 6.

Необходимо также отметить, что создание наноструктурированных среднетемпературных ТЭМ: Bi2Te2,85Se0,15 (0,4 вес. % Bi11Se12Cl9) и Bi0,5Sb1,5Te2,92Se0,08 (3 вес. % Теизб., 0,3 вес. % Pb и 1,7 вес. % Se), эффективных в интервале температур 150 - 300°С, также PbTe (0,2 вес. % PbI2 и 0,3 вес. % Ni) и Ge0,96Bi0,04Te, эффективных при температурах 300 - 600°С; и высокотемпературных ТЭМ: Si0,8Ge0,2 (2,2 вес. % Р) и Si0,8Ge0,2 (0,78 вес. % В), эффективных при температурах 600 - 900°С, позволяет существенно расширить область применения термоэлементов, изготавливаемых из этих ТЭМ и, соответственно, термоэлектрических генераторов.

Источники информации

1. Zheng Y., Zhang Q., Su X., Xie H., Shu S., Chen Т., Tan G., Yan Y., Tang X., Uher C, Snyder G.J. Mechanically robust BiSbTe alloys with superior thermoelectric performance: a case study of stable hierarchical nanostructured thermoelectric materials // Advanced Energy Mater. - 2015. - Vol. 5. - P. 1401391-1-1401391-11.

2. Tao Q., Deng R., Li J., Yan Y., Su X., Poudeu P.F.P., Tang X. Enhanced thermoelectric performance of Bi0.46Sb1.54Te3 Nanostructured with CdTe // ACS Appl. Mater, and Interfaces. - 2020. - Vol.12. - 26330-26341.

3. Шерченков А.А., Штерн Ю.И., Миронов P.E., Штерн М.Ю., Рогачев М.С. Современное состояние термоэлектрического материаловедения и поиск новых эффективных материалов // Российские нанотехнологии. - 2015. - Т. 10, №11-12. - С. 22-32.

4. Aswal D.K., Basu R., Singh A. Key issues in development of thermoelectric power generators: High figure-of-merit materials and their highly conducting interfaces with metallic interconnects //Energy conversion and management. - 2016. - Vol. 114. - P. 50-67.

5. Штерн М.Ю. Многосекционные термоэлементы, преимущества и проблемы их создания // Физика и техника полупроводников. - 2021. - Т. 12. - С. 1105-1114.

6. Патент US №7309830.

7. Патент РФ №2528280.

8. Патент РФ №2528338.

9. Патент РФ №2579389 - прототип.

10. Shtern M.Yu. Development and application of a research technique to study thermal and electrophysical parameters of thermoelectric materials at temperatures up to 1200 К // Proceedings of the 2019 IEEE Conference of Russian Young Researchers in Electrical and Electronic Engineering / IEEE, 2019. - P. 1920-1926.

11. Hayashi Т., Sekine M., Suzuki J., Horio Y., Takizawa H. Thermoelectric and Mechanical Properties of Angular Extruded Bi0.4Sb1.6Te3 Compounds // Materials Transactions. - 2007. - Vol.48, No. 10. - P. 2724-2728.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ЗАЩИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ТЕРМОЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 2021 |

|

RU2779528C1 |

| Способ изготовления составной ветви термоэлемента, работающей в диапазоне температур от комнатной до 900o C | 2015 |

|

RU2607299C1 |

| Способ изготовления составной ветви термоэлемента | 2016 |

|

RU2624615C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОПЛЕНОЧНЫХ КОНТАКТОВ НА ОСНОВЕ СПЛАВОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2023 |

|

RU2818108C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА n-ТИПА НА ОСНОВЕ ТВЕРДЫХ РАСТВОРОВ BiTe-BiSe | 2012 |

|

RU2509394C1 |

| СПОСОБ КОММУТАЦИИ ВЫСОКОТЕМПЕРАТУРНЫХ ТЕРМОЭЛЕМЕНТОВ | 2023 |

|

RU2820509C1 |

| НАНОСТРУКТУРНЫЙ ТЕРМОЭЛЕКТРИЧЕСКИЙ МАТЕРИАЛ | 2013 |

|

RU2528338C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ВЫСОКОЭФФЕКТИВНЫЙ ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ | 2009 |

|

RU2550799C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА p-ТИПА НА ОСНОВЕ ТВЕРДЫХ РАСТВОРОВ BiTe-SbTe | 2011 |

|

RU2470414C1 |

| Способ получения бифазной термоэлектрической керамики | 2020 |

|

RU2745910C1 |

Изобретение относится к области порошковой металлургии, в частности к изготовлению наноструктурированных термоэлектрических материалов (ТЭМ). Может использоваться для изготовления термоэлементов. Синтезируют ТЭМ на основе Bi2Te3 или Sb2Te3 или PbTe или GeTe или SiGe путем прямого сплавления основных компонентов, взятых в стехиометрическом соотношении, с добавлением легирующих компонентов. Синтезированный ТЭМ измельчают с помощью высокоэнергетической планетарной шаровой мельницы при диаметре размольных шаров 5 мм и соотношении массы шаров и ТЭМ 10:1 до получения нанодисперсного порошка с преобладанием частиц от 10 до 100 нм. Компактирование порошка осуществляют искровым плазменным спеканием. Обеспечивается повышение термоэлектрической добротности, механической прочности ТЭМ, расширение интервала рабочих температур. 8 ил., 6 табл.

Способ получения наноструктурированных термоэлектрических материалов (ТЭМ), включающий синтез ТЭМ, измельчение синтезированного ТЭМ в инертной среде с получением порошка и компактирование упомянутого порошка с формированием наноструктурированного ТЭМ, отличающийся тем, что синтезируют ТЭМ на основе Bi2Te3 или Sb2Te3 или PbTe или GeTe или SiGe путем прямого сплавления основных компонентов, взятых в стехиометрическом соотношении, с добавлением легирующих компонентов, синтезированный ТЭМ измельчают с помощью высокоэнергетической планетарной шаровой мельницы при диаметре размольных шаров 5 мм и соотношении массы шаров и ТЭМ 10:1 до получения нанодисперсного порошка с преобладанием частиц от 10 до 100 нм, а компактирование порошка осуществляют искровым плазменным спеканием.

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА n-ТИПА ПРОВОДИМОСТИ НА ОСНОВЕ ТВЕРДОГО РАСТВОРА GeSiSb ПРИ х=0,26-0,36, δ=0,008-0,01 | 2020 |

|

RU2739887C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА n-ТИПА НА ОСНОВЕ ТРОЙНЫХ ТВЕРДЫХ РАСТВОРОВ MgSiSn | 2013 |

|

RU2533624C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА p-ТИПА НА ОСНОВЕ ТВЕРДЫХ РАСТВОРОВ BiTe-SbTe | 2011 |

|

RU2470414C1 |

| US 20100295202 A1, 25.11.2010 | |||

| CN 102482766 B, 14.01.2015 | |||

| CN 106555070 A, 05.04.2017. | |||

Авторы

Даты

2023-04-17—Публикация

2022-08-29—Подача