Изобретение относится к машиностроению и может использоваться в междугородных и экскурсионных, реже пригородных, автобусах.

Рассмотрим традиционные известные механизмы поднятия и опускания запасного колеса автомобилей и их недостатки.

Первый традиционный известный механизм описан, например, в [1]. Этот механизм применяется на автобусах семейства МАЗ-104, такие же механизмы применяются на большинстве автобусов и грузовых автомобилей, описанный механизм во многом унифицирован с механизмом подъема-опускания запасного колеса седельного тягача МАЗ-5432.

Механизм подъема-опускания запасного колеса состоит из вала с тарельчатым тормозом и храповым колесом, закрепленным в кронштейнах каркаса. На кронштейне также закреплена защелка, которая прижата пружиной к храповому колесу. На четырехгранный хвостовик вала установлено зубчатое колесо, в пазы которого входит выступ захвата, предназначенного для вращения вала при подъеме запасного колеса. Механизм имеет блок, трос пропущенный через который одним концом закреплен на валу храпового механизма, другим - на держателе запасного колеса (ДЗК - в дальнейшем), который, по замыслу конструкторов, должен четырьмя болтами крепиться к колесу.

Этот механизм установлен за колесной аркой правого переднего колеса, т.е. между правым передним колесом и средней дверью, для доступа к механизму в полу автобуса предусмотрен съемный люк.

Подобные механизмы применяются на большинстве междугородных и экскурсионных автобусов по немецкой классификации HD и HDH, только расположены они на переднем свесе под полом автобуса между ступеньками правой пассажирской передней двери и сиденьем водителя, для доступа к ним в полу некоторых автобусов предусмотрен люк.

Рассмотрим работу данных механизмов.

Колесо опускается под действием собственного веса при дезактивации водителем храпового механизма, открывая при этом люк в полу автобуса. Опустившись, колесо находится под автобусом. Для того чтобы достать его, применительно к расположению запасного колеса на переднем свесе, можно сдать назад, если позволяет место, при боковом же расположении механизма на автобусах МАЗ-104 водитель вынужден вытаскивать запасное колесо руками, что не так-то просто, учитывая немалый вес запасного колеса.

После извлечения запасного колеса из-под автобуса нужно открутить болты крепления запасного колеса к ДЗК, что также требует определенных усилий, затем нужно вытащить ДЗК из колеса, что также непросто.

Для поднятия колеса после замены водитель должен прикрутить диск колеса к ДЗК болтами, после этого - затолкать колесо под автобус при боковом расположении механизма, при расположении механизма на переднем свесе достаточно сдать вперед. Затем необходимо крутить вал храпового механизма. На автобусах-иномарках для этого достаточно откинуть передний бампер и вставить ворот в вал храпового механизма, и крутить его. На автобусе МАЗ-104 для этого нужно крутить вал, вставляя монтировку в захват, поворачивая вал на допустимый угол, затем вставляя по новой.

Из вышеописанного следует первый недостаток традиционных известных механизмов: большие усилия водителя при пользовании традиционными известными механизмами подъема-опускания запасного колеса.

Что же предпринимается для исключения этого недостатка?

Да ровным счетом ничего, все современные автобусы иностранных фирм имеют подобные механизмы, расположены они на переднем свесе под полом между ступеньками правой пассажирской двери и сиденьем водителя. Производители считают, что такое расположение механизма облегчает пользование им, позволяя избегать заталкивания запасного колеса под автобус и вытаскивания его из-под автобуса, «съезжая» с запасного колеса и «наезжая» на последнее, у большинства автобусов для этой цели откидывается бампер.

На практике же происходит следующее. Водители пользоваться этим механизмом не хотят, потому что это слишком хлопотно, как описано выше, и просто кладут колесо в багажник, чаще всего в задний, что гораздо проще. Это приводит к тому, что вышеописанное место на переднем свесе, полезное с точки зрения конструкции, попросту не используется, а запасное колесо занимает задний багажник, делая его непригодным для использования по прямому назначению, т.к. положить колесо в багажник значительно проще, чем производить вышеописанные действия.

Но кое-что предпринимается и в этом направлении, белорусские конструкторы, разрабатывая междугородные автобусы МАЗ-152 и МАЗ-152А, применили на них принципиально новый механизм подъема и опускания запасного колеса.

Этот механизм является вторым традиционным известным механизмом, описанным в данной работе, он описан в [1].

Второй традиционный известный механизм отличается тем, что запасное колесо закреплено на выдвижной каретке, которая расположена на переднем свесе, за передним спойлером под полом автобуса. Каретка может перемещаться вдоль направляющих, вваренных в каркас, на двух роликах, установленных на каретке. Два ролика катятся по верхней плоскости направляющих, обеспечивая центрирование и равновесие каретки. Третий ролик - следящий, он катится по нижней плоскости третьей направляющей, задавая траекторию, по которой каретка с запасным колесом выдвигается из-под автобуса. В крайнем транспортном положении каретка фиксируется зацепами.

Для облегчения перемещения каретка снабжена выдвижной ручкой, которая фиксируется в крайних положениях специальными фиксаторами. Для предотвращения полного выдвижения ручки из направляющих профилей каретки на задних концах труб ручки закреплены упоры.

Запасное колесо укладывается диском на каретку и крепится специальным винтом. После фиксации механизма крепления запасного колеса двумя гайками к шпилькам ручки крепится откидной спойлер.

Рассмотрим действия, которые должен выполнить водитель для извлечения запасного колеса из автобуса и подъема его в автобус при применении этого традиционного известного механизма подъема и опускания запасного колеса.

Водитель должен открутить две гайки крепления переднего спойлера к шпилькам ручки, откинуть передний спойлер. Затем освободить зацепы каретки и фиксаторы ручки. После этого вытянуть ручку, за которую затем вытянуть каретку, вплоть до упора ручки в поверхность дороги. При этом вес запасного колеса воспринимается роликами, катящимися по направляющим только частично, оставшуюся часть воспринимает водитель. Затем необходимо открутить винт крепления запасного колеса к каретке. После чего водитель должен приподнять запасное колесо и вытащить его из каретки, т.к. оно лежит под бампером и передним спойлером. Это не так просто, учитывая вес и расположение запасного колеса. Затем водитель должен поставить запасное колесо и откатить его к нужному месту. Заменив колесо, водитель должен затолкать замененное колесо на каретку, находящуюся под откинутым передним спойлером, при этом колесо необходимо положить и лежа заталкивать под откинутый передний спойлер и бампер. После надо закрепить демонтированное колесо винтом на каретке и, воздействуя на ручку, задвинуть каретку в автобус, частично воспринимая вес всей движущейся системы. После задвигается ручка, затем каретка и ручка фиксируются в транспортном положении. После возвращается в исходное транспортное положение передний спойлер и прикручивается двумя гайками к шпилькам ручки.

Сделать все это довольно непросто, поэтому сохраняется вышеприведенный первый недостаток традиционных известных механизмов: большие усилия водителя при пользовании ими.

Водители идут по пути наименьшего сопротивления, и на автобусах МАЗ-152 запасное колесо попросту кладется в багажник, чаще всего в задний, что гораздо проще, т.к. при этом хотя бы не надо ничего откручивать и закручивать.

Полезное с точки зрения конструкции место под полом прохода на переднем свесе используется впустую, а запасное колесо хранится в заднем багажнике, изменяя распределение нагрузки в пользу задних колес, что тоже необходимо принять во внимание.

При конструировании автобусов ведущих фирм-производителей принято то, что топливный бак, запасное колесо, ресиверы пневмосистемы, а также бачок омывателя стекла (емкость которого может достигать 60 л) нагружают передние колеса, а двигатель и трансмиссия, аккумуляторы, радиаторы и дизельная автономка - задние, т.е. конструкторы кладут на передний мост 7 тонн нагрузки - все остальное на задний, т.к. перегрузка заднего моста может приводить к повышенной плате за проезд по платным дорогам и вообще отрицательно сказывается на ресурсе дорожного покрытия, что на некоторых дорогах приводит к штрафам за превышение нагрузки на ось свыше 7 тонн, при этом штраф зависит от величины перегрузки.

Поэтому передний мост должен быть загружен до 7-ми тонн. У автобусов южнокорейского производства впереди не только располагается топливный бак, но и аккумуляторы, они располагаются в пределах колесной базы сзади передних колес соответственно слева и справа. На автобусах Икарус-415, на которых автор работал водителем в автобусных парках ГУП "Мосгортранс", аккумуляторы располагаются на переднем свесе, слева, под сиденьем водителя.

На автобусах Setra, ТАМ и китайских автобусах KingLong два топливных бака располагаются в ударобезопасных зонах, на переднем свесе слева и справа, впереди передних колес. У автобусов семейства Mersedes-0303 топливный бак располагается на переднем свесе справа в ударобезопасной зоне. У автобусов Neoplan и MAN топливный бак располагается на переднем свесе по центру автобуса в ударобезопасной зоне, так, что его задняя часть находится между передними колесами, что обеспечивается независимой подвеской передних колес.

Передний свес современных междугородных и экскурсионных автобусов составляет 2600-2800 мм, что обеспечивает возможность расположения топливных баков в ударобезопасной зоне, а также расположения запасного колеса на переднем свесе.

Полезное с точки зрения конструкции место под полом прохода между водительским сиденьем и передней дверью, которое в традиционных известных автобусах предполагается занять запасным колесом, наиболее рационально занять ресиверами пневмосистемы автобуса, расположив их в ряд параллельно осевой автобуса каждый, и сместив на 300 мм в глубину автобуса от переднего бампера, что сделает их недоступными при малых и средних фронтальных ударах, сзади ресиверов по центру автобуса следует расположить топливный бак, задняя часть которого окажется между передними колесами.

Где же следует располагать запасное колесо?

Его следует располагать на переднем свесе, с правой стороны, между правой пассажирской дверью и колесной аркой правого переднего колеса, расположив его вертикально, в специальном отсеке, закрытом крышкой.

Ширина этого отсека для большинства междугородных и экскурсионных автобусов при переднем свесе 2600-2800 мм может составлять 500-800 мм, что вполне достаточно.

В противоположном таком же отсеке с левой стороны между левой водительской дверью и колесной аркой левого переднего колеса автор бы расположил пропановую автономку и пропановый баллон, сместив его в глубину отсека. Пропановая автономка необходима для быстрого прогрева современных импортных дизелей, отличающихся пониженным теплоотводом в систему охлаждения, и отопления салона в период пуска и прогрева двигателя, что может быть очень полезно в условиях холодных российских зим, благо пропановых заправок на трассах достаточно.

Аккумуляторы и дизельную автономку автор бы расположил на заднем свесе в специальных отсеках соответственно слева и справа, т.к. вышеописанных элементов, расположенных на переднем свесе, хватает для обеспечения нагрузки 7 тонн на передний мост.

Именно эти мысли по поводу компоновки автобуса и, в частности, расположения запасного колеса привели автора к созданию описанного ниже механизма поднятия и опускания запасного колеса междугородного автобуса.

Итак, определившись с местом расположения запасного колеса, возникает вопрос, какой из известных механизмов подъема и опускания запасного колеса подходил бы для этого?

Предъявим к нему следующие требования:

1) - запасное колесо должно выдаваться из автобуса без каких-либо физических усилий со стороны водителя;

2) - запасное колесо должно выдаваться на дорогу в вертикальном положении;

3) - запасное колесо должно выниматься из ДЗК без какого-либо инструмента.

Для осуществления первого требования ясно: без гидроцилиндра не обойтись. Такие механизмы есть.

Механизм поднятия и опускания запасного колеса с гидроподъемником применяется на автомобилях семейства УРАЛ-4320, он описан в [2] и послужил прототипом предлагаемого механизма.

Прототип предлагаемого механизма включает два узла:

ДЗК и гидроподъемник, т.е. гидроцилиндр.

ДЗК представляет собой конструкцию из штампованных уголков и стяжек, охватывающих половину запасного колеса. ДЗК шарнирно связан с рамой и гидроподъемником, и фиксируется в поднятом положении специальной защелкой. На автомобилях УРАЛ-4320, имеющих механический привод ДЗК, т.е. лебедку, ДЗК крепился к раме при помощи болта и гайки, которую надо откручивать при выдаче запасного колеса.

Для выдачи запасного колеса устраняют фиксацию ДЗК защелкой и запасное колесо постепенно опускается под действием собственного веса. При этом кран управления гидроподъемником находится в нерабочем положении. После опускания запасного колеса оно вынимается из ДЗК в вертикальном положении, а не в горизонтальном, как у двух механизмов подъема и опускания запасного колеса, описанных выше, и его не надо поднимать с дороги и ставить в вертикальное положение, как при применении этих механизмов. Это является достоинством описываемого известного механизма.

После замены колеса, установив замененное колесо в ДЗК, кран управления гидроподъемником переводят в рабочее положение, и колесо поднимается, после подъема колеса его фиксируют в поднятом положении защелкой, и кран управления гидроподъемником переводят в нерабочее положение.

Рассмотрим все недостатки прототипа предлагаемого механизма, возникающие при его применении на автобусе.

Первый недостаток заключается в том, что при попытках применения этого механизма на пригородном автобусе для отсека запасного колеса требуется высота, большая, чем суммарная высота пола и ниши сидений, иными словами, механизм плохо вписывается в габариты пригородного автобуса по высоте.

Второй недостаток прототипа предлагаемого механизма заключается в том, что его гидросистема не может использоваться в примененном на автобусе механизме, реализующем принцип действия прототипа, хотя бы по той причине, что при применении этого механизма на автобусе запасное колесо под действием своего веса опускаться не может.

Цель изобретения: снижение усилий водителя при установке запасного колеса в автобус и выдаче запасного колеса из автобуса; обеспечение возможности применения механизма на междугородном автобусе; сокращение времени, затрачиваемого на поднятие и опускание запасного колеса; повышение моторесурса механизма; экономия места в багажнике автобуса, в который кладется запасное колесо при применении традиционных известных механизмов поднятия и опускания запасного колеса автобусов.

Снижение усилий водителя при установке запасного колеса в автобус и выдаче запасного колеса из автобуса достигается по сравнению с первым и вторым традиционными известными механизмами тем, что запасное колесо выдается из автобуса без каких-либо физических усилий со стороны водителя; после замены колесо устанавливается водителем в ДЗК с минимальными усилиями и затем поднимается и убирается в автобус, никаких физических усилий водитель при этом не прикладывает.

ДЗК выполнен таким образом, что для замены колеса физические усилия водителя минимальны. При применении предлагаемого механизма поднятия и опускания запасного колеса водителю не придется поднимать запасное колесо с поверхности дороги и ставить в вертикальное положение, затрачивая немалые физические усилия, т.к. запасное колесо находится в ДЗК и извлекается из него в вертикальном положении, что также способствует цели снижения физических усилий водителя при пользовании предлагаемым механизмом.

Описываемая цель достигается также тем, что при пользовании предлагаемым механизмом не надо ничего откручивать и закручивать, и никакие ключи не нужны. Водителю достаточно открыть крышку отсека и в лучшем воплощении только нажать кнопку, чтобы колесо стало выдаваться из автобуса.

Обеспечение возможности применения механизма поднятия и опускания запасного колеса, довольно сходного по своей конструкции и принципу действия с прототипом, на междугородном автобусе достигается тем, что ось шарнира ДЗК находится с внешней стороны относительно оси запасного колеса, установленного в ДЗК и находящегося в статическом положении. В прототипе ось шарнира ДЗК находится с внутренней стороны относительно оси запасного колеса, находящегося в статическом положении. Такой механизм применяться на междугородном автобусе не может, т.к. на междугородном автобусе запасное колесо должно устанавливаться в специальном отсеке под полом сидений автобуса. Этот отсек, по замыслу автора этой работы, должен находиться на переднем свесе автобуса между правой передней пассажирской дверью и колесной аркой правого переднего колеса. При таком расположении механизма поднятия и опускания запасного колеса механизм, имеющий родовые признаки прототипа, т.е. механизма автомобиля «Урал»-4320, применяться не может. Причиной этого является то, что ДЗК и запасное колесо находятся ниже, чем на автомобиле «Урал»-4320. В этом случае, хотим мы того или нет, шарнир ДЗК должен располагаться с внешней стороны относительно оси запасного колеса. При этом ДЗК с запасным колесом в транспортном положении фиксируются в корпусе автобуса под действием собственного веса, опираясь на пол отсека, который может иметь специальное штампованное углубление под ДЗК, и никакая защелка для фиксации ДЗК с запасным колесом в транспортном положении не нужна, что также способствует цели упрощения механизма.

Сокращение времени, затрачиваемого на поднятие и опускание запасного колеса, достигается тем, что предлагаемый механизм имеет микропроцессорную систему управления. Для ее реализации в несущий кронштейн механизма устанавливается импульсный датчик, а на ось шарнира - импульсное зубчатое колесо. При поднятии и опускании запасного колеса меняется угловое положение импульсного зубчатого колеса относительно датчика и в датчике возникают сигналы напряжения, поступающие в микропроцессор. По амплитуде напряжения микропроцессор определяет угловую скорость ДЗК, дифференцируя сигналы напряжения - угловое ускорение ДЗК, и считая импульсы - угловое положение ДЗК. Предлагаемый механизм предполагает наличие гидросистемы, включающей главный золотник, управляющий подачей масла в полости гидроцилиндра, и релейные электромагнитные золотники, управляющие подачей масла в торцовые полости главного золотника, и кран, отсоединяющий от напорной магистрали гидронасоса рулевой механизм при открытии крышки отсека. Получая сигналы напряжения, микропроцессор управляет релейными электромагнитными золотниками так, что обеспечивается поднятие и опускание запасного колеса за минимальное время с обеспечением плавности в конце поднятия и опускания, своевременно соединяя соответствующие полости гидроцилиндра со сливом.

Повышение моторесурса механизма достигается по сравнению с прототипом в результате того, что шарнир ДЗК имеет ширину 300 мм, практически равную ширине профиля бескамерной шины 295/80R22,5, под которую спроектирован механизм.

Цель экономия места в багажнике автобуса достигается по сравнению с первым и вторым описанными известными механизмами тем, что предлагаемым механизмом водители будут пользоваться, а не класть запасное колесо в задний багажник, при этом нарушая распределение масс по осям.

Предлагаемое расположение запасного колеса позволяет добиться также пассивной безопасности автобуса. Дело в следующем, например, на китайских автобусах KingLong запасное колесо висит на переднем свесе под полом прохода вплотную к топливным бакам и может повредить их при средних фронтальных ударах, именно этот аргумент выдвигали автору водители этих автобусов при ответе на вопрос о том, почему запасное колесо кладется в багажник.

Вышеописанные цели достигаются следующим. Запасное колесо устанавливается вертикально в ДЗК преимущественно на переднем свесе автобуса с правой стороны сзади правой передней двери в специальном отсеке. ДЗК состоит из двух штампованных уголков, охватывающих половину длины окружности запасного колеса и стянутых по меньшей мере одной перемычкой, приваренной к штампованным уголкам, которые соединены осевыми перемычками, приваренными радиально к штампованным уголкам. Описываемая конструкция ДЗК позволяет легко и просто ставить колесо в ДЗК, и вынимать из него без помощи инструмента.

Вышеописанный принцип действия предлагаемого механизма поднятия и опускания запасного колеса и его конструкция позволяют достичь заявленных целей.

Предлагаемый механизм является изобретением, т.к. он соответствует критериям «новизна» и «существенные отличия».

Предлагаемый механизм соответствует условию патентоспособности «изобретательский уровень», т.к. механизм такой конструкции с микропроцессорным управлением предлагается впервые.

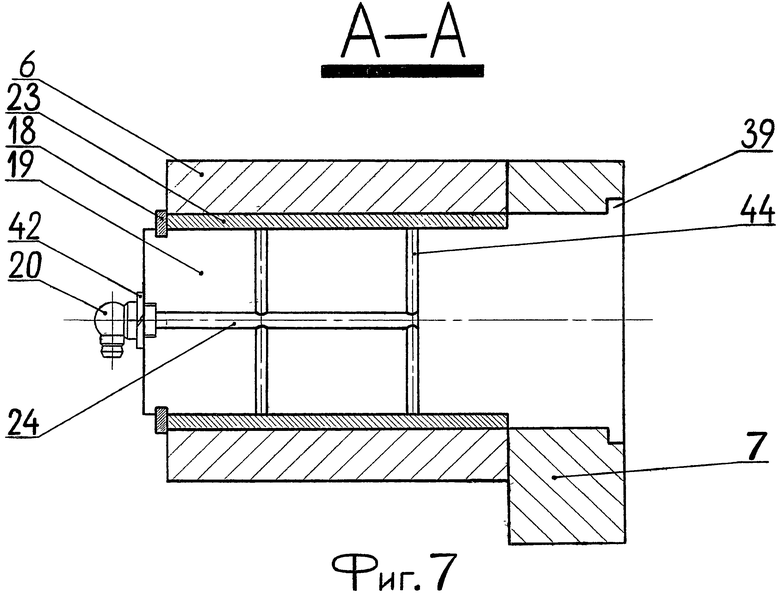

На фиг.1 изображен механизм поднятия и опускания запасного колеса и схема его работы.

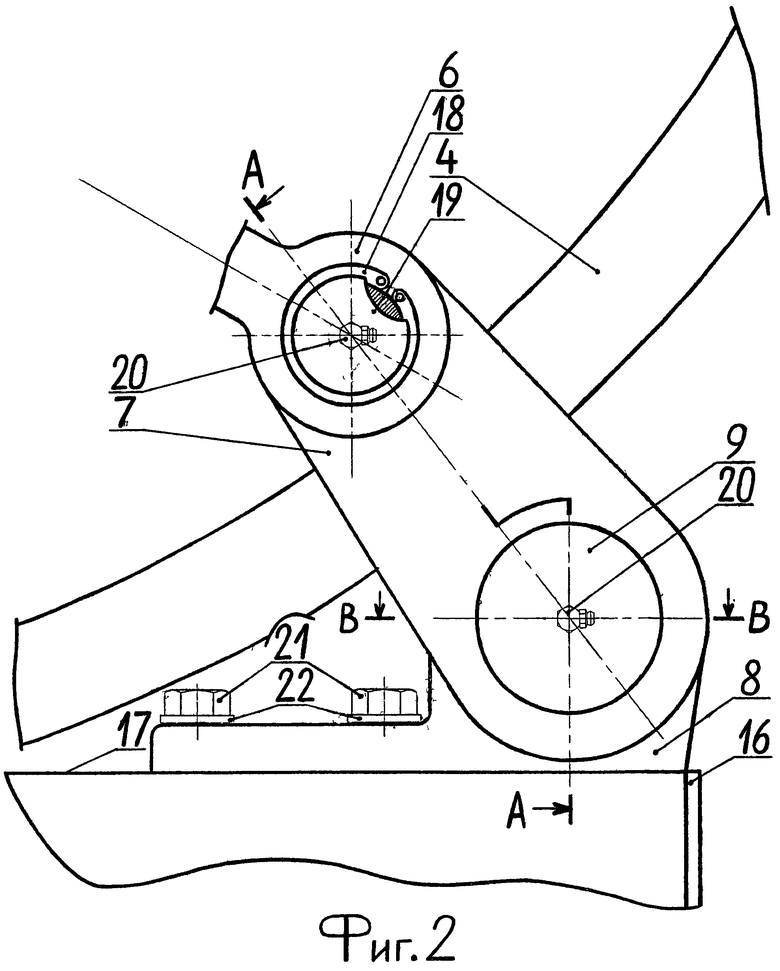

На фиг.2 изображен увеличенный вид шарнира ДЗК и несущего кронштейна механизма, показанных на фиг.1.

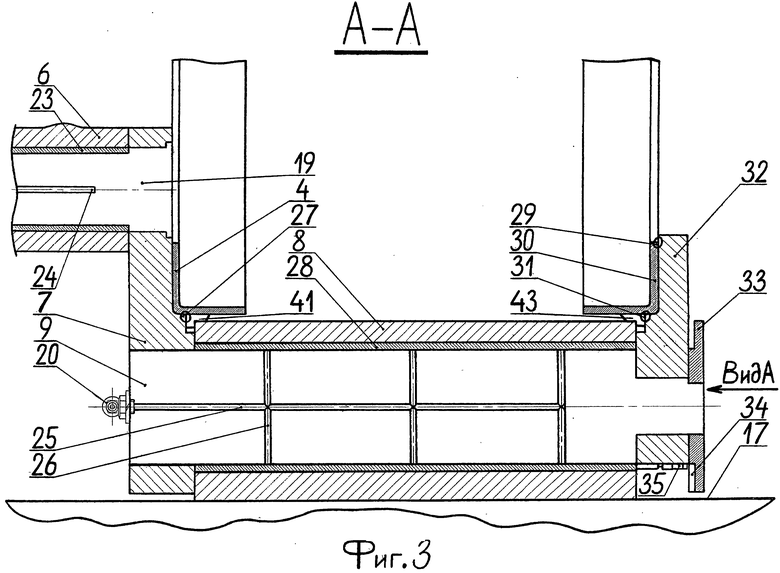

На фиг.3 изображено сечение А-А на фиг.2.

На фиг.4 изображено сечение В-В на фиг.2.

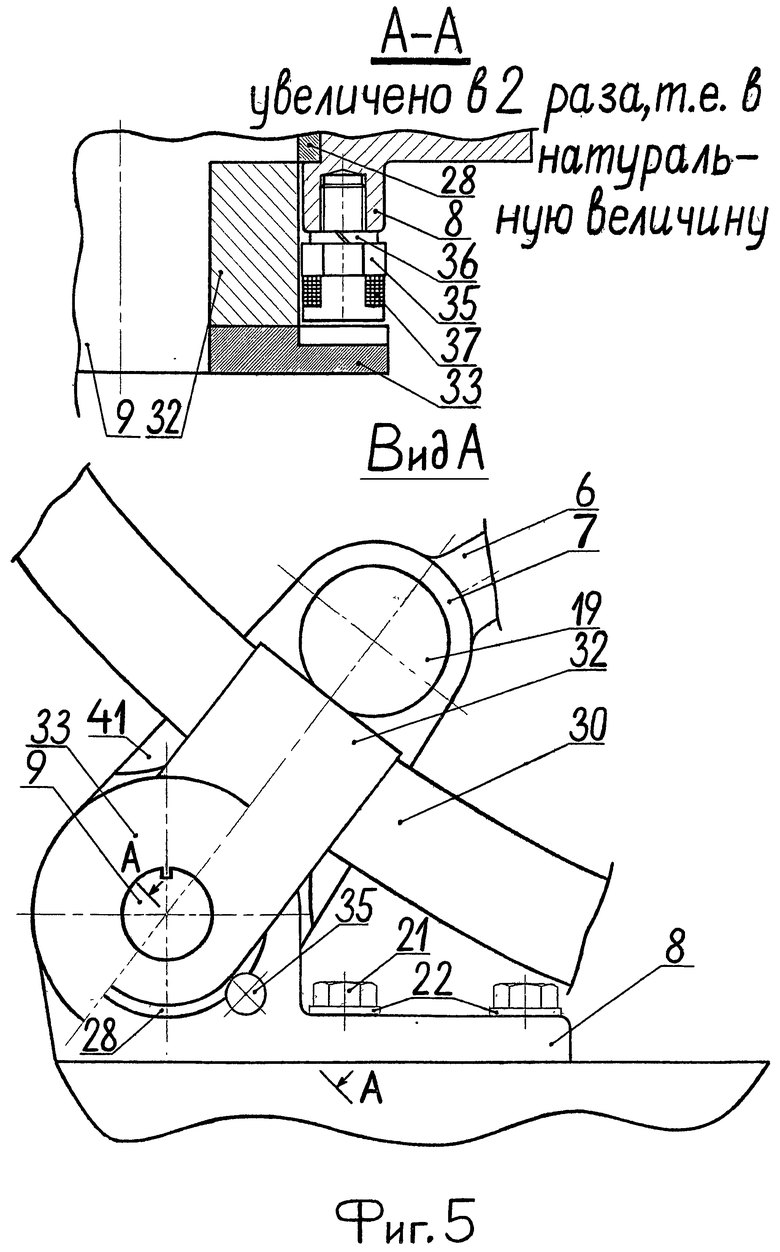

На фиг.5 изображен вид А на фиг.3 и 4.

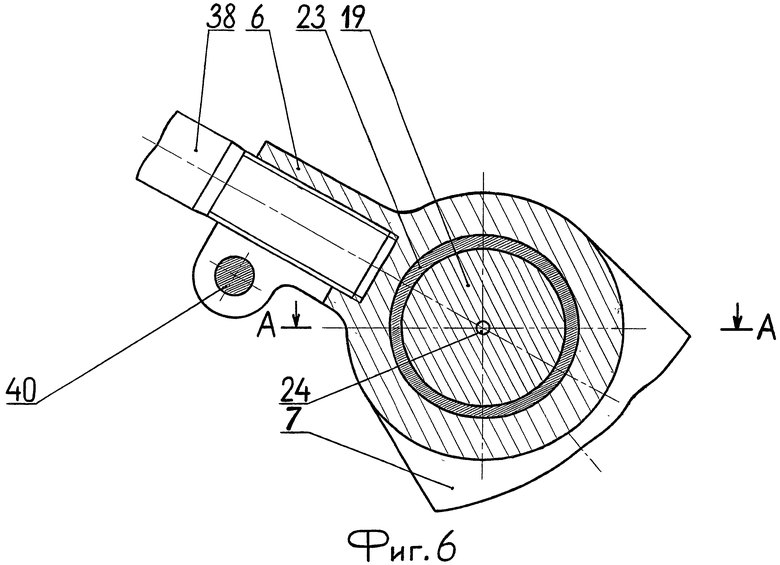

На фиг.6 изображен разрез шарнира наконечника штока гидроцилиндра.

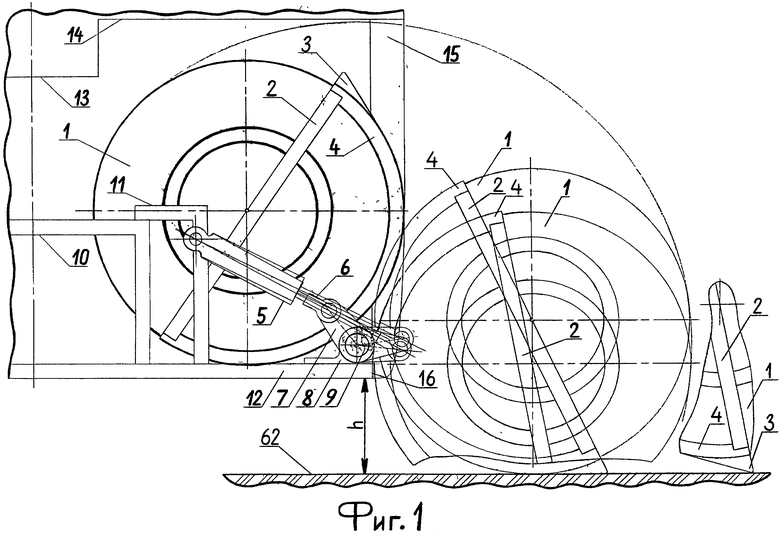

На фиг.7 изображено сечение А-А на фиг.6.

На фиг.8 изображено сопряжение проушины гидроцилиндра с профилями шасси или несущего корпуса автобуса.

Рассмотрим подробно устройство и работу механизма.

На фиг.1 позициями обозначены:

1) - запасное колесо;

2) - поперечина ДЗК;

3) - упор ДЗК;

4) - штампованные уголки ДЗК;

5) - гидроцилиндр;

6) - наконечник штока гидроцилиндра;

7) - задний рычаг ДЗК;

8) - несущий кронштейн механизма;

9) - ось шарнира ДЗК;

10) - силовые профили шасси или несущего корпуса автобуса;

11) - дополнительные профили крепления проушины гидроцилиндра к основным силовым профилям 10;

12) силовые профили основания пола отсека;

13) - пол прохода между сиденьями;

14) - пол сидений;

15) - крышка отсека;

16) - буфер ограничения поворота ДЗК;

62) - полотно дороги.

Механизм поднятия и опускания запасного колеса устанавливается преимущественно на переднем свесе автобуса с правой стороны между правой передней пассажирской дверью и колесной аркой правого переднего колеса в специальном отсеке, закрытом крышкой 15 (см. фиг.1).

Запасное колесо 1 устанавливается вертикально в ДЗК. ДЗК состоит из двух штампованных уголков 4, охватывающих половину длины окружности запасного колеса 1 и стянутых по меньшей мере одной перемычкой 2, приваренной к уголкам 4, при этом два уголка 4 соединены при помощи осевых перемычек (на фиг.1 не показанных), приваренных радиально к уголкам 4 с внешней стороны, как это сделано у прототипа предлагаемого механизма. При проектировании механизма предполагается, что запасное колесо 1 устанавливается вперед стороной, имеющей вылет диска, по этой причине перемычка 2 приваривается к уголкам 4 сзади, как показано на фиг.1. Возможен и наиболее оптимален тот случай, когда перемычка, гнутая под профиль диска колеса, имеющего вылет, приваривается с передней стороны ДЗК.

Штампованные уголки 4 привариваются к заднему рычагу 7 ДЗК и к переднему рычагу, на фиг.1 не показанному. Эти рычаги любым возможным традиционным известным способом жестко соединяются с осью 9 шарнира ДЗК, например напрессовываются на нее. Ось 9 устанавливается в сквозном отверстии несущего кронштейна механизма 8 на подшипнике скольжения или на подшипнике качения.

Запасное колесо 1 устанавливается под полом сидений 14, при этом пол прохода 13 на 200 мм ниже пола сидений 14.

Силовые профили 10 шасси или несущего корпуса автобуса располагаются так, что допускают описываемую вертикальную установку ДЗК с запасным колесом.

Конструкция предлагаемого механизма предполагает, что ДЗК своей правой на фиг.1 стороной контактирует с наружным листом крышки 15 отсека или находится на минимально возможном расстоянии от него. Внутренние усиления крышки 15 выполняются так, что не препятствуют показанному на фиг.1 расположению ДЗК с запасным колесом, т.е. внутренние усиления крышки 15 находятся справа и слева от ДЗК и выше или ниже его.

Гидроцилиндр 5, в данном воплощении механизма, представляет собой гидроцилиндр рулевого управления грузовых автомобилей и автобусов МАЗ с ходом поршня 280 мм, согласно [3], деталь ЦГ-280-3405023. Механизм может иметь гидроцилиндр с ходом поршня 360 мм, который может применяться в рулевом управлении автобусов МАЗ, в котором может применяться как цилиндр с ходом поршня 280 мм, так и цилиндр с ходом поршня 360 мм. При применении гидроцилиндра с ходом поршня 360 мм задний рычаг 7 имеет плечо, большее, чем показано на фиг.1.

Гидроцилиндр 5 крепится к профилям 10 шасси или несущего корпуса автобуса при помощи дополнительных профилей 11. В том случае, когда профили 10 выполняются сварными коробчатого замкнутого сечения, также выполняются и профили 11. В том случае, когда профили 10 выполняются П-образными с соединением заклепками, то аналогичным образом выполняются и профили 11.

Гидроцилиндр 5 крепится к профилям 11 при помощи шарнирного подшипника ШС-30, применяемого в рулевом управлении автомобилей МАЗ, и дополнительного кронштейна, на фиг.1 не показанного.

Шток гидроцилиндра 5 имеет наконечник 6, в котором образован шарнир, связующий шток гидроцилиндра 5 и рычаг 7.

Предлагаемый механизм предполагает наличие гидросистемы, включающей следующие основные элементы: релейные электромагнитные золотники, главный золотник и кран, отсекающий от напорной магистрали гидронасоса автобуса рулевой механизм и соединяющий напорную магистраль насоса с релейными элекромагнитными золотниками и главным золотником. Такой кран имеется у прототипа предлагаемого механизма. В предлагаемом механизме этот кран механически связан с крышкой 15 отсека, отсекая от гидронасоса автобуса рулевой механизм при поднятии крышки 15.

Предлагаемый механизм предполагает наличие микропроцессорной системы управления. Для реализации микропроцессорного управления механизм имеет импульсный датчик и импульсное зубчатое колесо, установленное на оси 9 шарнира ДЗК. При прохождении выступа колеса около датчика в обмотке датчика формируется сигнал напряжения, амплитуда которого прямо пропорциональна угловой скорости вращения оси 9. Дифференцируя сигналы напряжения, определяется угловое ускорение оси 9. Считая импульсы, микропроцессор определяет угловое положение оси 9. На основе этого микропроцессор управляет релейными электромагнитными золотниками, обеспечивающими подачу масла в торцовые полости главного золотника, средние полости которого соединены с полостями гидроцилиндра 5. Управляя положением главного золотника, микропроцессор управляет давлением масла в полостях гидроцилиндра 5, обеспечивая плавное опускание и поднятие запасного колеса за минимальное время.

Рассмотрим работу предлагаемого механизма, базируясь на описании фиг.1.

Для опускания запасного колеса 1 водитель закрывает правую переднюю пассажирскую дверь, если она установлена на параллелограммном механизме и открывается наружу, как это делается в подавляющем большинстве автобусов, исключая при этом возможность открытия крышки отсека 15.

После этого водитель открывает крышку 15, в открытом положении она на фиг.1 не показана. При этом вышеописанный кран, подобный применяемому на прототипе, отсекает напорную магистраль гидронасоса от рулевого механизма и соединяет ее с гидросистемой механизма поднятия и опускания запасного колеса.

Затем водитель нажимает на кнопку. После этого в полости гидроцилиндра, обеспечивающей опускание запасного колеса 1, обеспечивается максимально возможное давление в результате максимального открытия отверстия гильзы главного золотника, соединенного с этой полостью, и ДЗК с запасным колесом начинает угловое перемещение по часовой стрелке, если смотреть на механизм сзади, как показано на фиг.1. При этом запасное колесо и ДЗК сначала поднимаются. Механизм спроектирован так, что запасное колесо 1 не задевает за пол сидений 14, расположенный на высоте 1200 мм относительно пола отсека, что иллюстрируется кривой, показанной на фиг.1, и иллюстрирующей траекторию движения точки запасного колеса, расположенной на максимальном удалении от центра шарнира ДЗК.

По мере опускания ДЗК с запасным колесом угловая скорость и угловое ускорение ДЗК с запасным колесом увеличиваются, получая и обрабатывая информацию с импульсного датчика, микропроцессор, управляя положением главного золотника, при достижении некоторого угла поворота держателя уменьшает давление в полости гидроцилиндра 5, обеспечивающей опускание запасного колеса; при этом чем больше угловая скорость и угловое ускорение держателя, тем больше снижается давление, и наоборот, чем меньше угловая скорость и угловое ускорение держателя, тем меньше снижается давление.

Математическое выражение, связывающее давление или изменение давления в полости гидроцилиндра 5, обеспечивающей опускание запасного колеса 1, описывающее процесс регулирования изменением положения главного золотника, закладывается в память микропроцессора и может быть любым, отвечающим вышеуказанным требованиям.

Возможен тот случай, когда в память микропроцессора записывается значение угловой скорости, соответствующее некоторому углу поворота ДЗК, например тому углу, при котором подача масла в полость гидроцилиндра остается максимальной.

При несовпадении имеющегося значения угловой скорости с записанным в память осуществляется процесс регулирования. Может применяться пропорционально-дифференциальный закон регулирования.

При этом по угловому ускорению ДЗК при максимально возможном давлении в полости микропроцессор определяет, что выдается пустой ДЗК или ДЗК с запасным колесом. Наиболее оптимально это сделать при максимальном угле поворота ДЗК, при котором подача масла еще остается максимальной.

Процесс опускания держателя запасного колеса в том случае, если он не загружен запасным колесом, имеет отличия, по этой причине, в первую очередь, остановимся на том наиболее вероятном случае, когда ДЗК загружен запасным колесом.

В описываемом процессе после прохождения ДЗК некоторого угла относительно равновесного положения, при котором суммарный вектор сил тяжести ДЗК и запасного колеса проходит через центр шарнира ДЗК, микропроцессор сбрасывает до нуля давление в полости гидроцилиндра 5, обеспечивающей опускание запасного колеса 1, и обе полости гидроцилиндра соединяются со сливом.

Угол, при котором обе полости гидроцилиндра соединяются со сливом, зависит от угловой скорости и углового ускорения ДЗК так, что чем они больше, тем этот угол меньше, и наоборот, чем они меньше, тем этот угол больше. Математическое выражение связи этого угла с угловой скоростью и угловым ускорением может быть любым, отвечающим вышеуказанной логике, оно также закладывается в память микропроцессора.

Дальнейшее опускание ДЗК с запасным колесом происходит под действием момента от суммарной их силы тяжести, при этом происходит выталкивание масла из полости гидроцилиндра, предназначенной для поднятия ДЗК, а также заполнение маслом полости гидроцилиндра, предназначенной для опускания ДЗК, что оказывает сопротивление их опусканию. В результате этого угловая скорость и угловое ускорение ДЗК с запасным колесом уменьшаются, при этом угловое ускорение меняет знак на отрицательный, что говорит о том, что ДЗК с запасным колесом тормозятся, достигая минимального значения угловой скорости при касании ДЗК полотна дороги 62.

Калиброванные сечения элементов гидравлики могут быть выбраны так, что при опускании ДЗК с запасным колесом угловая скорость может незначительно изменяться и оставаться малой, незначительно большей достигнутой к моменту соединения обоих полостей со сливом.

Управление сводится к ограничению угловой скорости и углового ускорения ДЗК в момент касания его полотна дороги 62. Микропроцессор управляет опусканием запасного колеса так, что угловая скорость ДЗК в момент касания его полотна дороги 62 минимальна, при этом угловое положение оси 9 определяется по числу импульсов напряжения, поступивших в микропроцессор с момента начала выдачи ДЗК, что достигается микропроцессором в результате контроля за угловой скоростью и угловым ускорением ДЗК при текущих угловых положениях ДЗК и своевременным соединением обоих полостей со сливом.

В том случае, если кузов автобуса не поднят домкратом, а находится на нормальной высоте над полотном дороги 62, максимальное значение которой в разработанной автором этой работы конструкции автобуса может составлять h=335 мм, что поддерживается регуляторами пневматической подвески автобуса, то ДЗК непосредственно касается дороги, и упор 3 при этом не задействован. Это показывают положения ДЗК и запасного колеса, соответствующие их полному опусканию при не поднятой домкратом передней части автобуса.

В том случае, если передняя часть кузова автобуса поднята домкратом на максимальную высоту 200 мм, то ДЗК встает на упор 3. Это показывает построение положений ДЗК и запасного колеса, соответствующих полному их опусканию при поднятом на 200 мм корпусе автобуса. Из этих положений видно, что при поднятии кузова автобуса на высоту до 200 мм ДЗК встает на упор 3. Применение упора 3 сокращает угловое перемещение рычага 7, которое бы при отсутствии упора 3 резко бы возрастало, если кузов автобуса поднят домкратом на высоту до 200 мм. Применение упора 3 позволяет сократить ход штока гидроцилиндра 5 при поднятии кузова автобуса домкратом на высоту до 200 мм.

При поднятии передней части кузова автобуса на высоту, большую 200 мм, ДЗК касается резинового упора 16, приклеенного к крайнему профилю основания пола отсека. Следовательно, при поднятии кузова автобуса на высоту большую 200 мм ДЗК перестает касаться дороги, т.к. упирается в упор 16. При замене колеса нет необходимости поднимать кузов на высоту, большую 200 мм, т.к. ход подвески вниз, т.е. половина общего хода подвески, у всех автобусов меньше 200 мм, а полный ход подвески составляет в среднем 250 мм.

Применение микропроцессорной системы управления позволяет быстро, но плавно опускать запасное колесо.

Рассмотрим процесс опускания пустого ДЗК без запасного колеса. Когда ДЗК пустой, процесс его опускания до соединения обеих полостей со сливом имеет те же основные моменты со следующими отличиями.

Во-первых, после достижения максимального угла, при котором подача масла остается максимальной, угловая скорость и угловое ускорение ДЗК уменьшаются в значительно меньших пределах, что обеспечивается соответствующей коррекцией закона регулирования.

Во-вторых, угол, при котором обе полости гидроцилиндра соединяются со сливом, увеличивается.

Для замедления ДЗК перед касанием его полотна дороги, повышением давления в полости гидроцилиндра, предназначенной для поднятия ДЗК, может применяться любой традиционный известный закон регулирования.

Остановимся на применении закона регулирования подробнее. Для реализации закона регулирования выделяется участок углового перемещения ДЗК, предшествующий его касанию полотна дороги и соответствующий действию закона регулирования. Этот участок делится на дискретные участки, угловой интервал между этими участками равен угловому интервалу между центрами импульсных зубьев. Каждому значению углового перемещения ДЗК из этого участка в памяти микропроцессора ставится в соответствие значение угловой скорости, уменьшаясь на каждом участке до достижения нулевого значения. Процесс регулирования осуществляется на каждом шаге при достижении ДЗК угловой координаты участка, при этом разность угловых скоростей, использующаяся в процессе регулирования, вычисляется как разность между измеренным значением угловой скорости и считанным из памяти.

Наиболее оптимально применение пропорционально-дифференциального закона регулирования с возможной адаптацией в зависимости от углового ускорения по меньшей мере одного из коэффициентов, стоящего перед угловым ускорением.

Когда ДЗК загружен запасным колесом, его замедление перед касанием полотна дороги увеличением давления в полости гидроцилиндра, предназначенной для поднятия ДЗК, производиться не может, т.к. запасное колесо может выскочить из держателя по причине больших значений сил инерции, возникающих вследствие больших по абсолютной величине (т. е. по модулю) значений углового ускорения при замедлении ДЗК гидравликой.

Вернемся к опусканию и поднятию ДЗК, загруженного запасным колесом.

После опускания ДЗК и запасного колеса водитель вынимает запасное колесо, которое вынимается легко, т.к. ДЗК спроектирован под бескамерную шину 295/80R22,5, и внутренний радиус штампованных уголков 4 равен радиусу бескамерной шины без нагрузки и несколько больше статического радиуса качения колеса 295/80R22,5.

После замены водитель ставит дефектное колесо на место запасного, при этом колесо ставится стороной, имеющей вылет диска в ту сторону ДЗК, где диаметральная поперечина 2 ДЗК имеет штампованные изгибы под вылет диска, или отсутствует.

После этого водитель нажимает на кнопку, микропроцессор получает сигнал и обеспечивает, подавая сигналы на релейные электромагнитные золотники, такое положение главного золотника, при котором в полости гидроцилиндра 5, обеспечивающей поднятие запасного колеса, достигается максимально возможное давление, а противоположная полость соединяется со сливом.

Получая импульсы напряжения от импульсного датчика, возникающие при изменении углового положения оси 9 и импульсного зубчатого колеса, микропроцессор определяет угловую скорость по амплитуде импульса напряжения, его угловое ускорение, дифференцируя импульсы, и угловое положение, считая импульсы. По угловому ускорению при максимально возможном давлении микропроцессор определяет, загружен ли ДЗК запасным колесом или нет.

По мере поднятия ДЗК и запасного колеса плечо действия силы от штока гидроцилиндра 5 на рычаг 7 увеличивается, а плечо действия силы тяжести ДЗК и запасного колеса уменьшается. Угловая скорость и угловое ускорение ДЗК и запасного колеса возрастают.

По этой причине при достижении некоторого угла поворота ДЗК микропроцессор сбрасывает давление в полости гидроцилиндра 5, обеспечивающей поднятие запасного колеса. В этом процессе чем больше угловая скорость и (или) угловое ускорение, тем больше снижается давление, и наоборот, чем угловая скорость и (или) угловое ускорение меньше, тем меньше снижается давление.

Математическое выражение, обеспечивающее связь между давлением в полости гидроцилиндра или его изменением, может быть любым, отвечающим вышеописанным требованиям, оно записывается в память микропроцессора.

Возможен тот случай, когда значение угловой скорости, соответствующее некоторому углу поворота ДЗК, например тому углу, при котором подача масла в полость гидроцилиндра остается максимальной, записывается в память микропроцессора; и при несоответствии имеющегося значения угловой скорости с заданным осуществляется процесс регулирования.

Вышеописанное математическое выражение представляет собой закон регулирования. Может применяться любой традиционный известный закон регулирования. Наиболее оптимально применение пропорционально-дифференциального закона регулирования.

Когда суммарный вектор сил тяжести запасного колеса и ДЗК проходит через центр оси 9, то давление в полости остается малым. После прохождения некоторого угла относительно этого равновесного положения обе полости соединяются со сливом, что достигается обеспечением центрального положения главного золотника в результате выравнивания давления в его торцовых полостях электромагнитными релейными золотниками.

Вышеописанный угол, при котором обе полости гидроцилиндра соединяются со сливом, зависит от угловой скорости и углового ускорения ДЗК так, что чем они больше, тем этот угол меньше, и наоборот, чем они меньше, тем этот угол больше. Математическое выражение, описывающее связь между угловой скоростью и угловым ускорением и этим углом может быть любым, отвечающим вышеописанной логике, оно записывается в память микропроцессора.

После соединения обоих полостей гидроцилиндра со сливом ДЗК с запасным колесом совершают угловое перемещение под действием крутящего момента от их сил тяжести, чему оказывает сопротивление выталкивание масла из полости гидроцилиндра, предназначенной для опускания ДЗК и запасного колеса, и заполнение маслом полости, предназначенной для поднятия ДЗК и запасного колеса. По этой причине угловая скорость и угловое ускорение держателя с запасным колесом не увеличиваются и остаются малыми или же уменьшаются, чему способствует выбор калиброванных сечений элементов гидравлики, в результате этого ДЗК с запасным колесом, поворачиваясь, плавно достигают шасси или несущего корпуса автобуса. При этом ДЗК встает в углубление пола отсека.

Применение микропроцессорной системы управления позволяет быстро, но плавно поднимать запасное колесо.

Микропроцессор определяет, что поднимается ДЗК с запасным колесом или пустой ДЗК. Это определяется по угловому ускорению ДЗК при максимально возможном давлении в полости, т.е. при максимально возможной подаче масла в полость гидроцилиндра. Наиболее оптимально это сделать при максимальном угле поворота ДЗК, при котором подача масла еще остается максимальной.

Рассмотрим процесс поднятия пустого ДЗК без запасного колеса. Когда ДЗК пустой, процесс его поднятия до соединения обеих полостей со сливом имеет те же основные моменты со следующими отличиями.

Во-первых, после достижения максимального угла, при котором подача масла остается максимальной, угловая скорость и угловое ускорение ДЗК уменьшаются в значительно меньших пределах, что обеспечивается соответствующей коррекцией закона регулирования.

Во-вторых, угол, при котором обе полости гидроцилиндра соединяются со сливом, увеличивается.

Для замедления ДЗК перед касанием его шасси или несущего корпуса автобуса повышением давления в полости гидроцилиндра, предназначенной для поднятия ДЗК, может применяться любой традиционный известный закон регулирования.

Остановимся на применении закона регулирования подробнее. Для реализации закона регулирования выделяется участок углового перемещения ДЗК, предшествующий его касанию шасси или несущего корпуса автобуса и соответствующий действию закона регулирования. Этот участок делится на дискретные участки, угловой интервал между этими участками равен угловому интервалу между центрами импульсных зубьев. Каждому значению углового перемещения ДЗК из этого участка в памяти микропроцессора ставится в соответствие значение угловой скорости, уменьшаясь на каждом участке до достижения нулевого значения. Процесс регулирования осуществляется на каждом шаге при достижении ДЗК угловой координаты участка, при этом разность угловых скоростей, использующаяся в процессе регулирования, вычисляется как разность между измеренным значением угловой скорости и считанным из памяти.

Наиболее оптимально применение пропорционально-дифференциального закона регулирования с возможной адаптацией в зависимости от углового ускорения по меньшей мере одного из коэффициентов, стоящего перед угловым ускорением.

Когда ДЗК загружен запасным колесом, его замедление перед касанием полотна дороги увеличением давления в полости гидроцилиндра, предназначенной для опускания ДЗК, производиться не может, т.к. запасное колесо может выскочить из держателя по причине больших значений сил инерции, возникающих вследствие больших по абсолютной величине (т.е. по модулю) значений углового ускорения при замедлении ДЗК гидравликой.

Вернемся к процессу поднятия запасного колеса.

После установки запасного колеса 1 в автобус водитель закрывает крышку 15 отсека, которая перемещает золотник крана, и соединяет напорную магистраль гидронасоса с рулевым механизмом.

Как отмечено выше, запасное колесо может выскакивать из ДЗК вследствие больших по модулю значений углового ускорения при замедлении ДЗК гидравликой, по этой причине имеет смысл закрепить запасное колесо в ДЗК.

Наиболее оптимально это сделать при помощи съемного с одной стороны гибкого соединения, которое может натягиваться упруго и радиально охватывать запасное колесо и крепиться к диаметральным перемычкам ДЗК. Это съемное с одной стороны гибкое соединение может быть выполнено любым возможным известным традиционным способом.

Это гибкое соединение может представлять собой цепь, которая крепится с одной стороны к диаметральной перемычке ДЗК и может иметь пружину. С другой стороны цепь одевается на крюк, жестко соединенный с другой диаметральной перемычкой ДЗК, при растяжении пружины, если она присутствует.

Вместо цепи может применяться трос, но это не является оптимальным, т.к. трос может лопнуть.

Это гибкое упругое соединение может быть резиновым и жестко крепиться с одной стороны к одной из диаметральных перемычек ДЗК, а с другой стороны иметь петлю, одеваемую при растяжении резины на крюк, жестко соединенный с другой перемычкой. Однако применение гибкого упругого резинового соединения не является оптимальным, т.к. резина может лопнуть.

Упругость гибкого соединения необходима для того, чтобы запасное колесо не «играло», т.е. не билось, в ДЗК и надежней фиксировалось в нем.

Процессы поднятия и опускания ДЗК с закрепленным запасным колесом имеют те же отличия от процессов поднятия и опускания ДЗК с незакрепленным запасным колесом, что и процессы поднятия и опускания пустого ДЗК, описанные выше, и повторять их нет необходимости.

Остановимся на отличиях процессов поднятия и опускания ДЗК с закрепленным запасным колесом от процессов поднятия и опускания пустого ДЗК.

Во-первых, для замедления ДЗК с запасным колесом перед касанием полотна дороги, или элементов шасси или несущего корпуса автобуса, применяется пропорционально-интегрально-дифференциальный закон регулирования, ПИД закон - в дальнейшем.

Во-вторых, угол, при котором давление в полости гидроцилиндра остается максимально возможным, увеличивается.

В-третьих, коэффициенты ПИД закона зависят от того, загружен ли ДЗК запасным колесом или нет.

Остановимся на этом подробнее. В этом случае при поднятии и опускании держателя запасного колеса в полости гидроцилиндра, обеспечивающей поднятие или опускание держателя как с запасным колесом, так и без него, обеспечивается максимально возможное давление при имеющихся условиях, вплоть до достижения некоторого угла относительно равновесного положения, при котором суммарный вектор силы тяжести держателя и запасного колеса проходит через центр шарнира держателя. Этот угол может быть выбран как до достижения равновесного положения и иметь отрицательный знак, так и после прохождения равновесного положения и иметь положительный знак. Величина этого угла зависит от имеющихся угловой скорости и углового ускорения держателя, которые вместе с его угловым перемещением определяет микропроцессор; чем угловая скорость и (или) угловое ускорение больше, тем этот угол меньше, и наоборот, чем угловая скорость и (или) угловое ускорение меньше, тем этот угол больше. В процессах поднятия и опускания ДЗК также, как и в предыдущих случаях, определяется, загружен ли ДЗК запасным колесом или нет. Это определяется по угловому ускорению ДЗК при некотором угле его поворота при максимально возможной подаче масла в полость гидроцилиндра, т.е. при максимально возможном давлении, при этом этот угол значительно меньше того угла, при котором достигается равновесное положение. Угловая скорость держателя определяется по амплитуде импульса напряжения, угловое ускорение определяется, дифференцируя импульсы напряжения, угловое перемещение определяется, считая импульсы напряжения, также, как и в предыдущих случаях. После прохождения вышеописанного угла давление в полости гидроцилиндра снижается, закон его снижения зависит от имеющихся угловой скорости и углового ускорения так, что чем они больше, тем интенсивнее снижается давление, и наоборот, чем они меньше, тем меньше снижается давление. При достижении некоторого определенного угла, который также зависит от угловой скорости и углового ускорения так, что чем они больше, тем угол при отсчете от нулевого положения меньше, и наоборот, обе полости гидроцилиндра соединяются со сливом. После этого держатель совершает угловое перемещение под действием моментов от сил тяжести и инерции. При достижении держателем угловой координаты, соответствующей процессу его остановки, микропроцессор увеличивает давление в одной из полостей гидроцилиндра, что необходимо для остановки держателя, при касании его полотна дороги, при опускании запасного колеса, или при касании шасси или несущего корпуса автобуса при поднятии запасного колеса. При опускании держателя и запасного колеса давление поднимается в полости, предназначенной для поднятия запасного колеса. При поднятии держателя и запасного колеса давление поднимается в полости, предназначенной для опускания запасного колеса. Необходимое давление определяется, проводя процесс регулирования по отклонению значения угловой скорости относительно оптимального значения, заложенного в память. Для его реализации в памяти микропроцессора значениям углового перемещения держателя, соответствующим процессу его торможения, ставятся в соответствие значения угловой скорости держателя, уменьшаясь до нулевого значения. Участок остановки держателя разбивается на дискретные участки, угловой интервал между которыми равен угловому интервалу между центрами импульсных зубьев импульсного зубчатого колеса, каждому угловому перемещению держателя из этого участка ставится в соответствие значение его угловой скорости, угловому перемещению держателя, соответствующему его полной остановке, ставится в соответствие нулевое значение угловой скорости. Процесс регулирования осуществляется на каждом шаге, при этом разность угловых скоростей, использующаяся в процессе регулирования, вычисляется как разность между имеющейся угловой скоростью и считанной из памяти. Может применяться любой традиционный известный закон регулирования. Наиболее оптимально применение ПИД закона регулирования с возможной адаптацией в зависимости от углового ускорения по меньшей мере одного из коэффициентов закона, стоящего перед угловым ускорением. Коэффициенты ПИД закона адаптируются в зависимости от того, загружен ли ДЗК запасным колесом или нет. После реализации закона регулирования обе полости гидроцилиндра соединяются со сливом, и держатель достигает конечного положения, соприкасаясь с полотном дороги при его опускании, или соприкасаясь с элементами шасси или несущего корпуса автобуса при его поднятии; если при опускании запасного колеса и держателя автобус поднят домкратом, то держатель и запасное колесо останавливаются гидравликой в положении, соответствующем касанию полотна дороги при нормальной высоте кузова автобуса над полотном дороги, оставшееся перемещение держатель и запасное колесо совершают в результате действия силы тяжести при соединении со сливом обеих полостей гидроцилиндра. Возможен тот случай, когда в процессе действия ПИД закона при опускании ДЗК он встает на возвышение над полотном дороги, например бордюр, что сопровождается ударом, и ДЗК останавливается, не достигая максимального угла поворота, то обе полости гидроцилиндра соединяются со сливом.

Фиг.1 выполнена в масштабе 1 см: 1 мм и является подтверждением работоспособности механизма, т.к. из нее видно, что механизм вписывается в габариты автобуса типа HD по высоте и является работоспособным, т.е. представляет собой проект реального механизма, который может применяться на междугородном автобусе.

Рассмотрим конструкцию предлагаемого механизма поднятия и опускания запасного колеса междугородного автобуса и особенности его работы, базируясь на описании следующих чертежей.

На фиг.2 позициями обозначены:

6) - наконечник штока гидроцилиндра;

18) - пружинное стопорное кольцо;

4) - штампованный уголок ДЗК;

19) - ось шарнира штока гидроцилиндра;

20) - угловая масленка;

7) - задний рычаг ДЗК;

21) - болт;

22) - шайба;

17) - пол отсека;

9) - ось шарнира ДЗК;

8) - несущий кронштейн механизма;

16) - резиновый буфер.

На фиг.2 приведен фрагмент предлагаемого механизма, изображенный в масштабе 1:2.

Наконечник 6 штока гидроцилиндра воздействует на ось 19 шарнира штока гидроцилиндра. Наконечник 6 фиксируется на оси 19 посредством пружинного стопорного кольца 18, упругого в радиальном направлении и имеющего отверстия под шипы специального инструмента с целью его монтажа и демонтажа.

Конструкция предлагаемого механизма предполагает, что описываемый шарнир имеет подшипник скольжения, представляющий собой втулку из антифрикционного материала, например бронзы. Этот триботехнический узел смазывается через угловую масленку 20, ввернутую в ось 19 шарнира.

Штампованный уголок 4 ДЗК приваривается к рычагу 7, который напрессовывается на ось 9 шарнира ДЗК. Шарнир ДЗК имеет подшипник скольжения, запрессованный в несущий кронштейн механизма 8. Этот триботехнический узел смазывается через угловую масленку 20, ввернутую в ось 9.

Несущий кронштейн механизма 8 крепится к силовым профилям основания пола отсека посредством болтов 21 и шайб 22.

Пол отсека 17 наиболее целесообразно изготовлять из стального листа, имеющего штампованное углубление под ДЗК.

Резиновый буфер 16 - ограничитель хода ДЗК крепится к профилю основания пола отсека при помощи клея, что является наиболее целесообразным.

На фиг.3 позициями обозначены:

6) - наконечник штока гидроцилиндра;

23) - подшипник скольжения;

24) - осевой канал смазки шарнира наконечника штока гидроцилиндра;

7) - задний рычаг механизма;

9) - ось шарнира ДЗК;

20) - угловая масленка;

25) - осевой канал смазки шарнира ДЗК;

26) - радиальный канал смазки шарнира ДЗК;

19) - ось шарнира штока гидроцилиндра;

4) - задний штампованный уголок ДЗК;

31) - сварной шов;

8) - несущий кронштейн механизма;

28) - подшипник скольжения шарнира ДЗК;

29) - сварной шов;

30) - передний штампованный уголок ДЗК;

27) - сварной шов;

32) - передний рычаг механизма;

33) - зубчатое импульсное колесо;

34) - выступ зубчатого импульсного колеса;

17) - пол отсека;

35) - импульсный датчик;

41) - выступ заднего рычага;

43) - выступ переднего рычага.

На фиг.3 изображен разрез фрагмента механизма в масштабе 1:2.

Ось 19 шарнира штока гидроцилиндра запрессовывается в задний рычаг 7 механизма. Запрессовывание может производиться как в горячем, так и в холодном состоянии. Для осуществления запрессовывания ось 19 имеет участок, по диаметру больший, чем диаметр трения шарнира. Ось 19 имеет также упорный бурт, предназначенный для ограничения перемещения оси 19 при запрессовывании. Подшипник скольжения 23, представляющий собой втулку из антифрикционного материала, например бронзы, запрессовывается в наконечник 6 штока гидроцилиндра. Для смазывания триботехнического узла шарнир имеет осевой канал 25, радиальные каналы расположены в плоскости, перпендикулярной плоскости разреза, и на описываемой фиг.3 не показаны.

Задний штампованный уголок 4 ДЗК приваривается к заднему рычагу 7 при помощи сварного шва 27. Вертикальная часть заднего уголка 4 также приваривается к рычагу 7 при помощи сварных швов, не пересекающихся с плоскостью разреза. Рычаг 7 имеет два выступа 41, один из которых показан на фиг.3, к которым также приваривается уголок 4.

Рычаг 7 напрессовывается на ось 9 шарнира ДЗК, запрессовывание может производиться как в холодном, так и в горячем состоянии рычага 7.

Ось 9 установлена в несущем кронштейне 8 на подшипнике скольжения 28, представляющем собой втулку из антифрикционного материала, например бронзы. Для смазки триботехнического узла ось 9 имеет осевой 25 и радиальные 26 каналы. В ось 9 ввертывается угловая масленка 20, от которой смазка по осевому каналу 25 и радиальным каналам 26 поступает к поверхности трения. В описываемой конструкции выполнено три пары радиальных каналов 26. Длина триботехнического узла составляет 300 мм. При проектировании узла длина шарнира делилась на 6 частей, из которых две части длины обслуживаются одной парой радиальных каналов, так было выбрано расположение радиальных каналов 26.

Такое конструктивное исполнение шарнира ДЗК обеспечивает его моторесурс, равный сроку службы автобуса, т.е. 20-25 лет при своевременной его смазке.

Возможен тот случай, когда вместо подшипника скольжения 28 применяются подшипники качения. Наиболее оптимально применение подшипников радиальных роликовых игольчатых без колец по ГОСТ-24310-80. Например, возможно применение десяти подшипников К 80 88 30, расположенных последовательно в ряд один за одним, при этом число каналов смазки возрастает до пяти, т.е. по одному каналу на каждую пару подшипников.

При применении подшипников качения периодичность смазки значительно увеличивается.

Передний рычаг 32 напрессовывается на ось 9 шарнира ДЗК, также как и задний рычаг 7. Запрессовывание может производиться как в горячем, так и в холодном состоянии рычага 32. Рычаг 32 напрессовывается на участок оси 9, имеющий диаметр, меньший, чем основной диаметр оси 9. В описываемой конструкции механизма основной диаметр оси 9 составляет 80 мм, а диаметр участка посадки рычага 40 мм. Это сделано для обеспечения расположения импульсного датчика 35.

Передний уголок 30 ДЗК приваривается к переднему рычагу 32 при помощи сварных швов 29 и 31. Рычаг 32 имеет два выступа 43, к которым также приваривается уголок 30.

Возможен тот случай, что уголки 4 и 30 ДЗК соединяются соответственно с рычагами 7 и 32 при помощи выполненного любым традиционным известным способом разъемного соединения, например прикручиваются к ним винтами, которые вкручиваются в резьбовые отверстия рычагов и их выступов. Этот случай не является оптимальным и на чертежах не показан.

Уголки 4 и 30, образующие ДЗК, соединяются осевыми перемычками, которые привариваются к уголкам 4 и 30 с внешней стороны, на фиг.3 эти перемычки не показаны.

На ось 9 одевается импульсное зубчатое колесо 33 на свободной посадке. Импульсное зубчатое колесо 33 выполняется любым традиционным известным традиционным способом так, чтобы оно устанавливалось на ось в строго определенном положении. Оно имеет выступ, входящий в проточку оси 9. Это необходимо для того, чтобы импульсное зубчатое колесо 33 одевалось на ось 9 только в определенном положении. Импульсное зубчатое колесо 33 имеет зубья, т.е. осевые выступы 34, расположенные не по всей длине окружности импульсного зубчатого колеса, а только лишь на той ее части, которая проходит около импульсного датчика 35 при поднятии и опускании запасного колеса.

Угловая масленка 20 ввертывается в ось 5 и фиксируется при помощи пружинной шайбы (гравера), и располагается так, что ее входное отверстие расположено вертикально при статическом положении механизма. Для этой цели вместе с гравером может применяться регулировочная шайба, на фиг.3 она не показана.

На фиг.4 позициями обозначены:

17) - пол отсека;

8) - несущий кронштейн механизма;

7) - задний рычаг ДЗК;

9) - ось шарнира ДЗК;

20) - угловая масленка;

28) - подшипник скольжения шарнира ДЗК;

20) - болт;

21) - шайба;

32) - передний рычаг ДЗК;

33) - импульсное зубчатое колесо.

На фиг.4 показан разрез фрагмента механизма, выполненный в масштабе 1:2.

Фиг.4 иллюстрирует форму и конструкцию несущего кронштейна механизма 8, который крепится к силовым профилям основания пола отсека при помощи трех болтов 20 и шайб 21. Для крепления несущего кронштейна механизма 8 силовые профиля основания пола отсека имеют соответствующее расположение. Снизу силовых профилей находятся гайки и шайбы, при помощи которых несущий кронштейн механизма 8 крепится к корпусу автобуса. Силовые профиля имеют такое расположение, что позволяют реализовать показанное на фиг.4 крепление несущего кронштейна механизма.

На фиг.5 позициями обозначены:

6) - наконечник штока гидроцилиндра;

7) - задний рычаг ДЗК;

19) - ось шарнира штока гидроцилиндра;

32) - передний рычаг ДЗК;

33) - импульсное зубчатое колесо;

35) - импульсный датчик;

20) - болт;

8) - несущий кронштейн механизма;

33) - импульсное зубчатое колесо;

9) - ось шарнира ДЗК;

28) - подшипник скольжения шарнира ДЗК;

41) - выступ заднего рычага.

На сечении А-А позициями обозначены:

28) - подшипник скольжения оси шарнира ДЗК;

8) - несущий кронштейн механизма;

36) - пружинная шайба (гравер);

35) - импульсный датчик;

37) - обмотка импульсного датчика;

33) - импульсное зубчатое колесо;

9) - ось шарнира ДЗК;

32) - передний рычаг ДЗК.

На фиг.5 показан фрагмент механизма в масштабе 1:2.

Сечение А-А выполнено в масштабе 1:1, т.е. в натуральную величину.

На фиг.5 показаны выступы 41 заднего рычага 7, к которым приваривается задний уголок ДЗК.

На фиг.5 показана форма выступа импульсного зубчатого колеса 33, входящего в проточку оси 9.

На фиг.5 показано расположение импульсного датчика 35, он располагается с внутренней стороны относительно переднего рычага 32, его центр располагается в плоскости, расположенной под острым углом к вертикальной плоскости, проходящей через центр шарнира ДЗК. В этой плоскости сделано сечение А-А, на котором показан разрез импульсного датчика 35, характеризующий его конструкцию.

Импульсный датчик 35 имеет цилиндрическую форму с шестигранником диаметром описанной окружности не менее 18,9 мм под ключ 17.

Для крепления импульсного датчика 35 несущий кронштейн механизма имеет прилив, в котором выполнено глухое отверстие с резьбой диаметром 10 мм, в которое ввертывается импульсный датчик 35, фиксируемый при помощи пружинной шайбы (гравера) 36. На импульсный датчик 35 наматывается электромагнитная обмотка 37, в которой формируются импульсы напряжения при изменении углового положения импульсного зубчатого колеса 33 (сечение А-А).

Возможен тот случай, когда зазор между импульсным датчиком 35 и импульсным зубчатым колесом 33 (сечение А-А) регулируется при помощи регулировочных шайб, устанавливаемых на датчик 35 вместе с гравером 36. На сечении А-А регулировочные шайбы не показаны.

Импульсное зубчатое колесо 33 одевается на вал 9 на свободной посадке, оно имеет зубцы не по всей длине окружности, а лишь по той ее части, которая проходит мимо импульсного датчика 35 при угловом перемещении колеса 33 при поднятии и опускании запасного колеса.

Возможен тот случай, что зазор между импульсным датчиком 35 и импульсным колесом 33 регулируется изменением положения импульсного колеса 33 любым возможным известным традиционным способом, например установкой регулировочных шайб.

Уменьшение диаметра оси 9 на участке напрессовки переднего рычага 32 вызвано необходимостью установки импульсного датчика 35.

На фиг.6 позициями обозначены:

38) - шток гидроцилиндра;

6) - наконечник штока;

23) - подшипник скольжения наконечника;

19) - ось шарнира;

40) - болт;

24) - осевой канал смазки;

7) - задний рычаг ДЗК.

На фиг.6 показан разрез фрагмента механизма, выполненный в натуральную величину.

На фиг.6 показана конструкция шарнира штока гидроцилиндра. На резьбовой конец штока 38 гидроцилиндра, представляющего собой гидроцилиндр рулевого управления автомобилей МАЗ, накручивается наконечник 6, также имеющий резьбу. Наконечник 6 выполнен подобно применяемому в рулевом управлении автомобилей МАЗ и имеет вырез в месте расположения резьбы и две проушины под стяжной болт 40, фиксирующий наконечник в определенном положении на штоке 38, стягивая его концы в том месте, которым он накручивается на шток 38. В наконечник 6 запрессовывается подшипник скольжения 23, представляющий собой втулку из антифрикционного материала, например бронзы. Ось шарнира 19 имеет осевой канал 24, а также радиальные каналы (на фиг.6 не показанные) для смазки шарнира.

На фиг.7 позициями обозначены:

6) - наконечник штока гидроцилиндра;

23) - подшипник скольжения наконечника;

41) - пружинное стопорное кольцо;

19) - ось шарнира;

42) - пружинная шайба (гравер);

20) - угловая масленка;

24) - осевой канал смазки;

44) - радиальный канал смазки;

7) - задний рычаг ДЗК;

39) - упорный бурт;

18) - пружинное стопорное кольцо.

На фиг.7 показан разрез фрагмента механизма, выполненный в натуральную величину.

Ось 19 шарнира запрессовывается в задний рычаг 7 ДЗК. Запрессовывание может производиться как в горячем, так и в холодном состоянии рычага 7. При горячей посадке рычаг 7 разогревают, а ось 19 охлаждают. В месте запрессовки ось 19 имеет участок, больший по диаметру основного участка. Ось 19 имеет также упорный бурт 39, ограничивающий перемещение оси 4 при запрессовывании.

В ось 19 ввертывается угловая масленка 20 и фиксируется при помощи пружинной шайбы (гравера) 42. Угловая масленка 20 ввертывается так, что ее изгиб находится в горизонтальной плоскости при статическом положении механизма, для этой цели могут применяться также регулировочные шайбы, устанавливаемые на масленку 20 вместе с гравером. От масленки 20 смазка по осевому 24 и радиальному каналу 44 поступает к поверхности трения.

Наконечник 6 штока гидроцилиндра фиксируется на оси 19 при помощи стопорного кольца 18, упругого в радиальном направлении и имеющего отверстия под шипы специального инструмента с целью монтажа и демонтажа, как показано на фиг.2. Стопорное кольцо 18 фиксируется в канавке оси 19 под действием собственной силы упругости.

Наконечник 6 штока выполняется таким образом, чтобы он накручивался на шток серийного гидроцилиндра рулевого управления автомобилей МАЗ.

В описываемой конструкции предлагаемого механизма выбрано два радиальных канала для смазки описываемого шарнира. Основанием применения двух радиальных каналов является то, что каждый из радиальных каналов обслуживает половину длины шарнира.

В сопряжении штока гидроцилиндра с нижней тягой могут применяться подшипники качения.

Наиболее оптимальным является применение подшипников радиальных роликовых игольчатых без колец по ГОСТ 24310-80. При этом для обеспечения достаточного ресурса шарнира его длина и (или) диаметр могут быть увеличены.

Возможно применение подшипников роликовых конических однорядных повышенной грузоподъемности по ГОСТ 27365-87 или подшипников конических роликовых однорядных по ГОСТ 333-79.

В этих случаях шарнир может иметь механизм регулировки подшипника.

На фиг.8 позициями обозначены:

45) - кронштейн;

46) - болт;

47) - шайба;

11) - вертикальный профиль основания шасси (несущего корпуса) автобуса;

50) - втулка сальника;

51) - кольцо сальника;

52) - сальник;

53) - пружинное стопорное кольцо;

5) - гидроцилиндр;

54) - винт;

55) - пружинное стопорное кольцо кронштейна;

56) - резьба;

12) - горизонтальный профиль основания шасси (несущего корпуса) автобуса;

57) - осевой канал смазки;

58) - радиальный канал смазки;

59) - внутреннее кольцо подшипника ШС-30;

60) - внешнее кольцо подшипника ШС-30;

61) - линия перехода формы от прямоугольной к цилиндрической;

49) - гайка;

47) - шайба;

48) - пружинная шайба (гравер).

На фиг.8 показано сопряжение гидроцилиндра рулевого управления автомобилей МАЗ с профилями основания шасси (несущего корпуса) автобуса.

Для сопряжения используется кронштейн 45, прикрепленный при помощи болтов 46, шайб 47, пружинных шайб (граверов) 48, гаек 49 к вертикальным профилям основания шасси или несущего корпуса автобуса. В месте сопряжения кронштейна с вертикальными профилями 11 основания автобуса он имеет прямоугольную форму, а в месте сопряжения с проушиной гидроцилиндра - цилиндрическую, линия 61 показывает разделение формы.

В предлагаемой конструкции предлагаемого механизма сохранен тот же механизм сопряжения, который применяется в сопряжении гидроцилиндра рулевого управления автомобилей МАЗ с рамой с тем отличием, что вместо пальца сопряжения используется кронштейн 45.

Основой сопряжения гидроцилиндра рулевого управления автомобилей МАЗ с рамой является шарнирный подшипник ШС-30, выполненный по ГОСТ 3635-78. Согласно этому стандарту тип ШС предусматривает отверстия для смазки во внутреннем кольце.

Внешнее кольцо 60 подшипника ШС-30 запрессовывается в отверстие гидроцилиндра 5. В собранном состоянии внешнее кольцо 60 фиксируется от осевого перемещения двумя стопорными кольцами 53, упругими в радиальном направлении и имеющими отверстия под шипы специального инструмента для осуществления их монтажа и демонтажа. При сборке механизма сначала устанавливается одно из колец 53, затем запрессовывается внешнее кольцо 60, после этого устанавливается второе стопорное кольцо 53.

Затем при сборке механизма на кронштейн 45 устанавливается левая на фиг.8 втулка 50 сальника 52. После этого во внешнее кольцо 60 вставляется внутреннее кольцо 59, затем винтами 54 прикручиваются сальник 52 и кольцо 51 сальника 52, после чего внутреннее кольцо 59 напрессовывается на кронштейн 45, так что его отверстия для смазки совпадают с каналами для смазки кронштейна 45. После запрессовки внутреннего кольца 59 левый на фиг.8 сальник 52 вставляется во втулку 50 сальника.

После на кронштейн 45 одевается правая на фиг.8 втулка 50 сальника, затем винтами 54 прикручиваются правые на фиг.8 сальник 52 и кольцо 50 сальника.

В резьбу 56 осевого канала 57 кронштейна 45 вкручивается фурнитура трубки для смазки шарнирного подшипника ШС-30, на конец этой трубки прикручивается масленка, которая выводится в удобное место, например на несущий кронштейн механизма ниже масленки смазки шарнира ДЗК.

При применении гидроцилиндра рулевого управления автомобилей МАЗ конструкция шарнира проушины гидроцилиндра сохраняется с тем отличием, что вместо пальца сопряжения гидроцилиндра с рамой, имеющего каналы для смазки шарнирного подшипника ШС-30, используется кронштейн 45.

Применение в предлагаемом механизме сферического подшипника ШС-30 вызвано тем, что обеспечить параллельность оси шарнира штока гидроцилиндра и оси проушины гидроцилиндра с минимальными допусками на непараллельность невозможно, т.к. несущий кронштейн механизма крепится к основанию автобуса болтами и при этом возможны перекосы, которые могут возникать и в креплении кронштейна 45 к силовым профилям шасси или несущего корпуса автобуса.

Во всех шарнирах механизма могут применяться подшипники скольжения, выполненные из самосмазывающих материалов, которые не требуют периодического смазывания в процессе эксплуатации механизма. Эти самосмазывающиеся материалы могут быть любыми, исходя из требования наибольшего ресурса при наименьшей стоимости. В этом случае масленки в шарнирах и каналы для смазки отсутствуют. В этом случае в сопряжении проушины гидроцилиндра с кронштейном 45 (фиг.8) может применяться сферический самосмазывающийся подшипник, при этом каналы для смазки в кронштейне 45 и внутреннем сферическом кольце отсутствуют.

Возможно применение любых традиционных известных самосмазывающихся подшипников качения.

Остановимся на описании гидросистемы механизма.

Гидросистема включает: главный золотник, релейные электромагнитные золотники и кран, золотник которого механически связан с крышкой отсека, в котором устанавливается механизм.

Главный золотник имеет две торцовые полости, каждая из которых соединена со своим релейным золотником, и две средних полости, каждая из которых соединена с соответствующей полостью гидроцилиндра, с напорной магистралью гидронасоса и со сливом. Главный золотник имеет три участка внутреннего рабочего диаметра гильзы и два участка уменьшенного диаметра. При перемещении золотника его средняя часть диаметра гильзы обеспечивает соединение каждой полости гидроцилиндра с напорной магистралью гидронасоса и со сливом, регулируя давление в полостях, изменяя проходные сечения отверстий золотника.

Принцип действия главного золотника довольно сходен с принципом действия золотника гидроусилителя рулевого управления, с тем отличием, что торцовые полости соединены с релейными золотниками.

Релейные золотники представляют собой простейшие электромагнитные золотники, каждый из которых имеет одну центральную полость, которая может соединяться с напорной магистралью насоса и со сливом. Давление на выходе электромагнитного золотника зависит от текущих проходных сечений золотника, определяемых его положением. Положение золотника определяется имеющимся усилием на штоке электромагнита, который выполнен как единое целое с золотником или соединен с ним.

Возможны два случая. В первом случае электромагнит золотника имеет одну обмотку и на шток воздействует пружина. Во втором случае электромагнит имеет две обмотки, векторы магнитной индукции которых направлены противоположно друг другу. При этом напряжение на одной из обмоток постоянно, а на второй меняется, в результате чего золотник перемещается. В обоих случаях напряжение на обмотке обеспечивается по команде микропроцессора в процессе поднятия и опускания запасного колеса.

Гидросистема выполняется в одном корпусе с электрической частью системы управления механизмом, включающей микропроцессор, и представляет собой электрогидросистему. Наиболее предпочтительно корпус электрогидросистемы управления расположить сзади запасного колеса под гидроцилиндром. Пульт с кнопкой управления механизмом наиболее предпочтительно расположить также сзади запасного колеса, в заднем верхнем углу отсека под крышкой.

Сформулируем алгоритм сборки механизма.

1. В задний рычаг запрессовывается ось шарнира штока гидроцилиндра, запрессовывание производится так, что при нахождении механизма в статическом положении каналы смазки шарнира располагаются горизонтально, для этого на ось и рычаг могут наноситься метки.

2. К переднему и заднему рычагам ДЗК привариваются или прикручиваются винтами штампованные уголки, образующие ДЗК.

3. В несущий кронштейн механизма запрессовывается подшипник скольжения шарнира ДЗК.

4. В несущий кронштейн механизма вставляется ось шарнира ДЗК.

5. На ось шарнира ДЗК напрессовываются передний и задний рычаги, при этом по возможности обеспечивается то, что в статическом положении механизма каналы смазки находятся в вертикальном положении.

6. После этого в ось шарнира ДЗК ввертывается угловая масленка и устанавливается так, что в статическом положении механизма изгиб масленки находится в горизонтальном положении, при необходимости устанавливаются регулировочные шайбы.

7. Собирается внутренний шарнир гидроцилиндра; на кронштейн шарнира напрессовываются уплотнительные кольца и внутреннее кольцо подшипника ШС-30 так, что отверстия для смазки в нем и кронштейне шарнира совпадают, устанавливается стопорное кольцо, но кронштейн к силовым профилям не прикручивается.

8. На шток гидроцилиндра, полностью вдвинутый в гидроцилиндр, накручивается наконечник штока, но не фиксируется стяжным болтом.

9. Наконечник штока гидроцилиндра одевается на ось шарнира.

10. Кронштейн внутреннего шарнира гидроцилиндра прикручивается к силовым профилям.

11. Вращением штока гидроцилиндра добиваются того, чтобы при статическом положении механизма шток гидроцилиндра был полностью вдвинут.

12. Наконечник штока гидроцилиндра фиксируется на штоке стяжным болтом.

13. Привариваются осевые перемычки к уголкам ДЗК, для этого механизм поворачивается относительно статического положения.

14. Вкручивается масленка в шарнир штока гидроцилиндра, обеспечивая при этом то, что изгиб масленки находится в горизонтальной плоскости при статическом положении механизма.

15. Устанавливается корпус электрогидросистемы.

16. Подсоединяется шланг масленки внутреннего шарнира гидроцилиндра, при этом масленка выводится в удобное место для смазки, наиболее оптимально под масленку смазки шарнира.

17. Подсоединяются шланги гидроцилиндра к корпусу электрогидросистемы управления.

18. Вставляются стопорные кольца шарниров гидроцилиндра.

19. Присоединяется привод управления крана к приводу крышки отсека.

20. Удаляется воздух из системы.

Механизм спроектирован так, что его хватит на весь срок службы автобуса. В каком-либо ремонте в процессе эксплуатации необходимости нет.

Автор работал водителем автобуса и знает, что в эксплуатации подобные механизмы не восстанавливаются.

Остановимся на расположении механизма на автобусах.

Как отмечено выше, на междугородных и экскурсионных автобусах предлагаемый механизм наиболее целесообразно располагать на переднем свесе между правой пассажирской дверью и колесной аркой правого переднего колеса, передний свес современных междугородных автобусов составляет 2600-2800 мм, что вполне позволяет найти 500 мм длины для предлагаемого механизма.

У пригородного или у междугородного автобуса, имеющего невысокий пол, т.е. автобуса типа UL, или у междугородного автобуса типа Н, запасное колесо располагается также на переднем свесе между правой передней пассажирской дверью и колесной аркой правого переднего колеса. В качестве примера можно привести автобус Mersedes-Benz «Connecto», имеющий невысокий пол по всей длине автобуса и одностворчатую переднюю дверь, у которого предлагаемый механизм может быть расположен на переднем свесе так, что сам механизм располагается под полом автобуса, а запасное колесо - в нише передних сидений, отгороженной от салона.

Предлагаемый механизм может быть внедрен практически на всех междугородных автобусах, за исключением лишь некоторых автобусов с очень малым передним свесом, например, китайских автобусов Kinglong и некоторых моделей автобусов Volvo и некоторых других автобусов.

На некоторых междугородных автобусах предлагаемый механизм может быть внедрен с минимальными переделками, касающимися в переходе от применения двух топливных баков, расположенных на переднем свесе по краям между правой и левой передними дверями и арками колес, но в ударобезопасных зонах, т.е. смещенными к центру от передних стенок; к схеме с одним топливным баком, расположенным по центру автобуса под полом прохода между сиденьями, так что его задняя часть находится между рычагами независимой подвески передних колес, а передняя часть бака находится на большом (около 2-х метров) расстоянии от наиболее выступающей передней точки автобуса; такая схема получила распространение на автобусах Man и Neoplan.

Из существующих отечественных российских автобусов предлагаемый механизм может быть внедрен на междугородных автобусах ГолАЗ на шасси ЛиАЗ-5256, имеющих передний свес 2510 мм и одностворчатую переднюю дверь, расстояния между передней дверью и аркой правого переднего колеса вполне хватает для расположения данного механизма, при этом ДЗК и запасное колесо должны находиться в нише правых передних сидений.

На пригородных и городских автобусах применение предлагаемого механизма осложнено следующими обстоятельствами.

Во-первых, он требует большого свободного пространства справа, около 1,5 м, которое далеко не всегда можно найти.