ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к смоляной композиции (также называемой смоляной матричной композицией или смоляной матрицей) для производства композита, способу отверждения смоляной композиции, композиту, получаемому из нее, использованию композита, использованию смоляного компонента смоляной композиции и препрегу, содержащему смоляную композицию. Изобретение в частности, но не исключительно относится к термореактивным смоляным (матричным) композициям для композитных материалов, содержащих материал волокнистого армирующего наполнителя.

УРОВЕНЬ ТЕХНИКИ

Композитные материалы, производимые при использовании способов, таких как пропитка связующим, обычно характеризуются низким уровнем ударной вязкости. Прежние попытки улучшения ударной вязкости композитного материала включали добавление добавок, придающих ударную вязкость, к жидкой смоле до ее нагнетания в пресс-форму. Добавление высокомолекулярных термопластических агентов, придающих ударную вязкость, в смолу приводит к увеличению вязкости. Данное увеличение вязкости смолы может сделать затруднительным или даже невозможным нагнетание смолы в пресс-форму тогда, когда смола начинает отверждаться до полного заполнения предварительной заготовки смолой.

Одна альтернатива заключалась в диспергировании термопластических или каучукоподобных агентов, придающих ударную вязкость, в виде нерастворенных частиц в смоляной композиции. Однако, если только частицы не будут очень маленькими (субмикронными), частицы будут эффективно отфильтровываться волокнистым армирующим наполнителем, что в результате приведет к получению неравномерного распределения частиц и локализованных концентраций добавок, придающих ударную вязкость. В некоторых случаях данный эффект отфильтровывания может привести к полному закупориванию пресс-формы, препятствующему дальнейшим нагнетанию или инфузии смолы.

Исследовали использование придающих ударную вязкость частиц субмикронной шкалы размеров совместно с типичными матричными смолами авиационно-космического назначения, где обычно требуется высокая температура стеклования (Tg) (>140°C во влажном состоянии). Данные типы частиц, как это было установлено, являются неэффективными в данных матрицах, имеющих высокую температуру стеклования. Поэтому настоящее изобретение пытается предложить смоляную композицию, которая может быть использована для получения композитных материалов, характеризующихся улучшенной ударной вязкостью в сопоставлении с тем, что имело место для прежних попыток.

В публикации ЕР 2276808 раскрывается использование нафталиндиэпоксидной смолы в композиции для придания температуры стеклования (Tg), большей, чем 150°С. Более, чем 35% (масс.) эпоксидных компонентов в композиции представляют собой нафталиндиэпоксидные смолы.

В публикации JP3631543 также раскрывается использование нафталиндиэпоксидной смолы в композиции для придания высокой температуры стеклования (Tg), при этом от 33 до 71% (масс.) эпоксидных компонентов в композиции представляют собой нафталиндиэпоксидные смолы.

Однако, ни одна из вышеупомянутых смол не является подходящей для использования в способах инфузионного формования смолы при производстве композитных деталей, которые характеризуются желательным высоким значением Tg во влажном состоянии, составляющим, по меньшей мере, 130°С, в комбинации с превосходными механическими свойствами, включающими высокую ударную вязкость, при одновременном получении также и подходящего для использования широкого технологического окна в целях получения возможности изготовления больших композитных деталей.

В публикации WO20140494028 раскрывается смоляная композиция для производства композитной детали, содержащей компонент в виде эпоксидной смолы на основе бисфенол F- или бисфенол А-диглицидилового простого эфира и аминофенилфлуореновый отвердитель. В публикации US 4882330 раскрывается использование эпоксидной смолы, включающей флуореновую основную цепь.

Настоящее изобретение имеет целью обход или, по меньшей мере, ослабление роли описанных выше проблем и/или предложение улучшений в общем случае свойств, таких как термоокислительная стабильность, улучшенная способность смоляной матрицы претерпевать придание ударной вязкости, пригодность для использования в инфузионных способах, увеличенный модуль упругости при сжатии, а также улучшенные значение Tg и водостойкость.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с изобретением предлагаются композиция, способ, использование и препрег, соответствующие определению изобретения в любом из прилагающихся пунктов формулы изобретения.

Настоящее изобретение предлагает смоляную композицию для производства композитов, где композиция содержит:

(а) первый смоляной компонент, содержащий эпоксидную смолу на основе глицидилбисфенола Z; и

(b) отверждающий агент.

Настоящее изобретение, кроме того, предлагает способ отверждения смоляной композиции, соответствующей любому предшествующему пункту формулы изобретения, где способ включает стадии:

(а) смешивания смоляного компонента и отверждающего агента; и

(b) нагревания смеси в течение периода времени и при температуре, достаточных для отверждения композиции.

Настоящее изобретение также предлагает отвержденный композит, полученный при использовании способа, соответствующего настоящему изобретению.

Настоящее изобретение, кроме того, предлагает использование отвержденного композита для формования компонентов авиационно-космического назначения.

Настоящее изобретение также предлагает использование первого смоляного компонента, соответствующего смоляной композиции настоящего изобретения, для производства композита, предпочтительно для формования компонентов авиационно-космического назначения.

В одном аспекте изобретения композиция является подходящей для использования в качестве инфузионной смолы при проведения инфузии в волокнистый армирующий наполнитель в способе трансферного формования смолы (RTM).

Настоящее изобретение, кроме того, предлагает препрег, содержащий смоляную композицию.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Первый смоляной компонент

Термин «смола» в соответствии с использованием в настоящей заявке относится к смесям из длин цепей смол, характеризующихся варьирующимися длинами цепей и включающих любого представителя, выбираемого из мономеров, димеров, тримеров или полимерной смолы, характеризующейся длиной цепи, большей, чем 3. Ссылки на конкретные смолы по всему ходу изложения описания изобретения относятся к мономерным компонентам, которые были бы использованы для образования получающейся в результате смолы, если только не будет указано на другое.

В соответствии с настоящим изобретением первый смоляной компонент содержит эпоксидную смолу на основе глицидилбисфенола Z. Это эпоксидная смола на основе бисфенола Z или ее производное, содержащие, по меньшей мере, одну глицидильную группу. Глицидильная смола может быть, например, получена в результате проведения реакции между предшественником бисфенола Z и эпихлоргидрином в присутствии основного катализатора.

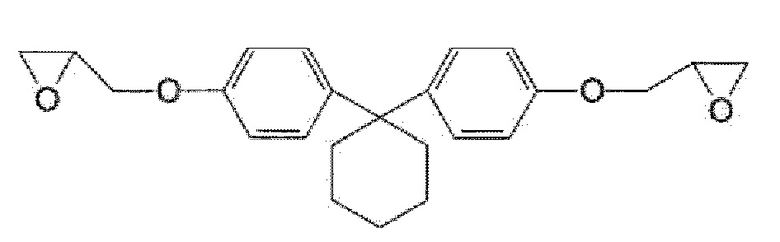

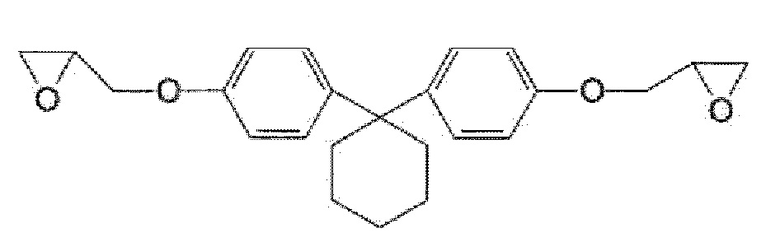

Предпочтительный смоляной компонент настоящего изобретения включает Z-диглицидиловый простой эфир бисфенолa, соответствующий следующей далее структуре:

Другие первые смоляные компоненты, соответствующие настоящему изобретению, могут включать представленную выше структуру, характеризующуюся замещением любых одного или нескольких атомов водорода, присоединенных к атомам углерода циклогексильной группы, одним или несколькими заместителями R1 и/или R2. R1 и/или R2 могут быть выбраны из н-алкилов, предпочтительно метильной, этильной, пропильной, бутильной или гексильной групп. R1 и/или R2 также могут быть выбраны из ароматических, алифатических или галогеновых или фосфорных или серных заместителей.

На заместители особенных ограничений не накладывают, и они могут включать любую органическую группу и/или один или несколько атомов из любой из групп III A, IVA, VA, VIA или VIIA периодической таблицы элементов, таких как атом B, Si, N, P, O или S или атом галогена (например, F, Cl, Br или I).

В том случае, если заместитель будет включать органическую группу, органическая группа предпочтительно будет включать углеводородную группу. Углеводородная группа может включать прямо-цепочечную, разветвленно-цепочечную или циклическую группу. Независимо углеводородная группа может включать алифатическую или ароматическую группу. Также независимо углеводородная группа может включать насыщенную или ненасыщенную группу.

В том случае, если углеводород будет включать ненасыщенную группу, она может содержать одну или несколько алкеновых функциональностей и/или одну или несколько алкиновых функциональностей. В том случае, если углеводород будет включать прямо- или разветвленно-цепочечную группу, она может включать одну или несколько первичных, вторичных и/или третичных алкильных групп. В том случае, если углеводород включает циклическую группу, она может содержать ароматическое кольцо, алифатическое кольцо, гетероциклическое кольцо и/или включающие конденсированные кольца производные данных групп. Таким образом, циклическая группа может включать бензольную, нафталиновую, антраценовую, инденовую, флуореновую, пиридиновую, хинолиновую, тиофеновую, бензотиофеновую, фурановую, бензофурановую, пиррольную, индольную, имидазольную, тиазольную и/или оксазольную группу, а также региоизомеры представленных выше групп.

На число атомов углерода в углеводородной группе особенных ограничений не накладывают, но предпочтительно углеводородная группа содержит 1-40 атомов С. Таким образом, углеводородная группа может представлять собой низший углеводород (1-6 атомов С) или высший углеводород (7 и более атомов С, например, 7-40 атомов С). На число атомов в кольце циклической группы особенных ограничений не накладывают, но предпочтительно кольцо циклической группы содержит 3-10 атомов, таким образом, как 3, 4, 5, 6 или 7 атомов.

Группы, содержащие описанные выше гетероатомы, а также любые другие определенные выше группы могут содержать один или несколько гетероатомов из любой из групп IIIA, IVA, VA, VIA или VIIA периодической таблицы элементов, таких как атом B, Si, N, P, O или S или атом галогена (например, F, Cl, Br или I).

Таким образом, заместитель может включать одну или несколько из любых обычных функциональных групп в органической химии, таких как группы гидрокси, группы карбоновой кислоты, группы сложного эфира, группы простого эфира, группы альдегида, группы кетона, группы амина, группы амида, группы имина, группы тиола, группы простого тиоэфира, группы сульфата, группы сульфоновой кислоты и группы фосфата и тому подобное. Заместитель также может включать производные данных групп, такие как ангидриды карбоновых кислот и галогенангидриды карбоновых кислот.

В дополнение к этому, любой заместитель может включать комбинацию из двух и более определенных выше заместителей и/или функциональных групп.

Совокупный уровень содержания первого смоляного компонента, присутствующего в смоляной композиции, может составлять любое подходящее для использования количество, но предпочтительно находится в диапазоне при расчете на массу композиции от 5% (масс.) до 90% (масс.), более предпочтительно от 5% (масс.) до 80% (масс.), более предпочтительно от 8% (масс.) до 50% (масс.), еще более предпочтительно от 10% (масс.) до 70% (масс.) и еще более предпочтительно от 15% (масс.) до 60% (масс.) и/или соответствовать комбинациям из вышеупомянутых диапазонов.

Отверждающий агент

Смоляная композиция включает, по меньшей мере, один отверждающий агент. Подходящие для использования отверждающие агенты представляют собой соединения, которые облегчают отверждение смолы изобретения. Могут быть использованы один или несколько отверждающих агентов.

Подходящие для использования отверждающие агенты включают цианогуанидин, ароматический, алифатический и алициклический амины, ангидриды кислот, кислоты Льюиса, замещенные мочевины и уроны, имидазолы, гидразины и силиконы. Примеры предпочтительных отверждающих агентов включают ароматические, алифатические, алициклические амины, полиамидоамины, силиконовые эластомеры или любую их комбинацию.

Подходящие для использования отверждающие агенты могут быть выбраны из ангидридов, в частности, поликарбоновых ангидридов, таких как надиковый ангидрид (NA), метилнадиковый ангидрид, фталевый ангидрид, тетрагидрофталевый ангидрид, гексагидрофталевый ангидрид, метилтетрагидрофталевый ангидрид, пиромеллитовый диангидрид, метилгексагидрофталевый ангидрид, хлорэндиковый ангидрид, эндометилентетрагидрофталевый ангидрид или тримеллитовый ангидрид.

Дополнительные подходящие для использования отверждающие агенты представляют собой амины, в том числе ароматические амины, например, 1,3-диаминобензол, 1,4-диаминобензол, 4,4'-диаминодифенилметан, бензолдиамин (BDA); алифатические амины, такие как этилендиамин (EDA), 4,4'-метиленбис(2,6-диэтиланилин) (M-DEA), м-ксилолдиамин (mXDA), диэтилентриамин (DETA), триэтилентетраамин (TETA), триоксатридекандиамин (TTDA), полиоксипропилендиамин и дополнительные гомологи, алициклические амины, такие как диаминоциклогексан (DACH), изофорондиамин (IPDA), 4,4'-диаминодициклогексилметан (PACM), бисаминопропилпиперазин (BAPP), N-аминоэтилпиперазин (N-AEP), полиаминосульфоны, такие как 4,4'-диаминодифенилсульфон (4,4'-DDS) и 3,3'-диаминодифенилсульфон (3,3'-DDS), а также полиамиды, полиамины, амидоамины, полиамидоамины, полициклоалифатические полиамины, полиэфирамид на основе простого эфира, имидазолы, дициандиамид.

Для достижения наименьшего поступления воды, наибольших характеристик ударной вязкости и наивысшего значения Tg во влажном и сухом состояниях в особенности предпочтительными являются отверждающие агенты, выбираемые из 4,4'-диаминодифенилсульфона (4,4'-DDS), 9,9'-бис(3-хлор-4-аминофенил)флуорена (CAF), 4,4'-метиленбис(2,6-диизопропиланилина) (M-DIPA), 4,4'-метиленбис(2-изопропил-6-метиланилина) (M-MIPA), бис(4-амино-2-хлор-3,5-диэтилфенил)метана (M-CDEA) и 3,3'-диаминодифенилсульфона (3,3'-DDS), 4,4'-метиленбис(2,6-диэтиланилина) (M-DEA).

Отверждающий агент выбирают таким образом, чтобы она обеспечивала бы отверждение смоляной композиции композитного материала при объединении с ней при подходящих для использования температурах. Количество отверждающего агента, требуемое для обеспечения надлежащего отверждения смоляной композиции, будет варьироваться в зависимости от нескольких факторов, включающих тип отверждаемой смолы, желательные температуру отверждения и время отверждения. Конкретное количество отверждающего агента, требуемое для каждой конкретной ситуации, может быть определено в результате проведения надежно отработанных стандартных экспериментов. Отверждающий агент быть использован либо индивидуально, либо в комбинации с одним или несколькими другими отверждающими агентами.

Совокупное количество отверждающего агента может находиться в диапазоне от 1% (масс.) до 60% (масс.) от смоляной композиции. Более предпочтительно отверждающий агент может присутствовать в количестве в диапазоне от 2% (масс.) до 50% (масс.). Наиболее предпочтительно отверждающий агент может присутствовать в количестве в диапазоне от 20% (масс.) до 30% (масс.).

Дополнительный смоляной компонент

В матрицу также могут быть включены и дополнительные смолы, отличные от смол на основе глицидиловых простых эфиров бисфенола Z, такие как эпоксидная смола, бисмалеимидная смола, фенольная смола, смолы на основе сложных эфиров циановой кислоты, бензоксазиновые смолы или их комбинации. Предпочтительно дополнительной смолой является эпоксидная смола.

Подходящие для использования эпоксидные смолы могут включать материалы на основе глицидилэпоксидных и неглицидилэпоксидных смол, индивидуально или в комбинации. Необходимо понимать то, что глицидилэпоксиды представляют собой соединения, полученные в результате проведения реакции конденсирования для надлежащих дигидроксисоединений, двухосновной кислоты или диамина и эпихлоргидрина. Неглицидилэпоксиды обычно получают в результате перокисления олефиновых двойных связей.

Глицидилэпоксидные смолы могут быть дополнительно выбраны из смол на основе глицидилового простого эфира, глицидилового сложного эфира и глицидиламина. Неглицидиловые эпоксидные смолы могут быть выбраны либо из алифатических, либо из циклоалифатических эпоксидных смол. В особенности предпочтительными являются эпоксидные смолы на основе глицидилового простого эфира. Подходящие для использования примеры включают смолы, включающие, по меньшей мере, одного представителя, выбираемого из бисфенол А (ВРА)-диглицидилового простого эфира и/или бисфенол F (ВРF)-диглицидилового простого эфира и их производных; тетраглицидильных производных 4,4'-диаминодифенилметана (TGDDM); триглицидильных производных аминофенолов (TGAP), эпоксидноноволачных соединений и их производных, других глицидиловых простых эфиров и глицидиламинов, хорошо известных на современном уровне техники, или любой их комбинации.

В особенности предпочтительными являются эпоксидные смолы, содержащие две эпоксидные группы в мономерном элементарном звене, из которого произведена смола, и обычно их обозначают термином «дифункциональные эпоксидные смолы». Необходимо понимать то, что сюда включались бы любые подходящие для использования эпоксидные смолы, содержащие две эпоксифункциональные группы. Дифункциональные эпоксидные смолы в порядке примера включают материалы на основе: эпоксидноноволачных соединений на основе диглицидилового простого эфира бисфенола F, бисфенола А (необязательно бромированного), фенола и крезола, глицидиловых простых эфиров фенол-альдегидных аддуктов, глицидиловых простых эфиров алифатических диолов, диглицидилового простого эфира, диэтиленгликольдиглицидилового простого эфира, ароматических эпоксидных смол, алифатических полиглицидиловых простых эфиров, эпоксидированных олефинов, бромированных смол, ароматических глицидиламинов, гетероциклических глицидилимидинов и -амидов, глицидиловых простых эфиров, фторированных эпоксидных смол или любой их комбинации.

Дифункциональная эпоксидная смола предпочтительно может быть выбрана из смол на основе диглицидилового простого эфира бисфенола F, диглицидилового простого эфира бисфенола А, индивидуально или в комбинации.

Наиболее предпочтительные эпоксидные смолы являются смолами на основе диглицидиловых простых эфиров бисфенола F, такие как материалы, доступные на коммерческих условиях в компании Huntsman Advanced Materials под торговыми наименованиями Araldite LY3581 и GY285. Предпочтительные эпоксидные смолы на основе бисфенола А включают продукт LY1556, такой как поставляемый компанией Huntsman. Эпоксидная смола может быть использована индивидуально или в любой подходящей для использования комбинации с неэпоксидными смолами в виде смеси из смоляных композиций. В альтернативном варианте эпоксидная смола может быть сополимеризована с любой подходящей для использования неэпоксидной смолой.

Для достижения наилучших эффективных характеристик ударной вязкости предпочтительно соотношение между первым смоляным компонентом и дополнительным смоляным компонентом находится в диапазоне от 8: 1 до 2: 1, более предпочтительно от 4: 1 до 3: 1, в том числе составляет 7: 2, наиболее предпочтительно в случае дополнительного смоляного компонента в виде смолы на основе бисфенола F.

Смоляная композиция может дополнительно содержать, по меньшей мере, одну добавочную термореактивную смолу. Добавочные термореактивные смолы предпочтительно могут быть выбраны из смол на основе сложных эфиров циановой кислоты, бензоксазиновых смол, бисмалеимидных смол, фенольных смол или любой их комбинации.

Добавочные термореактивные смолы могут присутствовать в любом подходящем для использования количестве.

Дополнительные компоненты

Смоляная композиция настоящего изобретения также может включать, по меньшей мере, один дополнительный ингредиент, такой как агенты, улучшающие или модифицирующие эксплуатационные характеристики. Агенты, улучшающие или модифицирующие эксплуатационные характеристики, в порядке примера могут быть выбраны из флексибилизаторов, добавок/частиц, придающих ударную вязкость, ускорителей, каучуков со структурой «ядро-оболочка», антипиренов, смачивателей, пигментов/красителей, антипиренов, пластификаторов, УФ-поглотителей, модификаторов вязкости, стабилизаторов, ингибиторов или любой их комбинации. Частицы/агенты, придающие ударную вязкость, могут включать в порядке примера любого представителя, выбираемого из нижеследующего, либо индивидуально, либо в комбинации: полиамиды, сополиамиды, полиимиды, арамиды, поликетоны, полиэфирэфиркетоны на основе простых эфиров, полиариленовые простые эфиры, сложные полиэфиры, полиуретаны, полисульфоны, полиэфирсульфоны на основе простых эфиров, высокотехнологичные углеводородные полимеры, жидкокристаллические полимеры, полимер PTFE, эластомеры, сегментированные эластомеры, такие как реакционно-способные жидкие каучуки на основе гомо- или сополимеров для акрилонитрильного, бутадиенового, стирольного, циклопентадиенового, акрилатного или полиуретанового каучуков.

Частицы/агенты, придающие ударную вязкость, могут быть выбраны из частиц полиэфирсульфона на основе простого эфира (PES) или каучука со структурой «ядро-оболочка». Наиболее предпочтительными являются частицы каучука со структурой «ядро-оболочка» (CSP). Примерами являются частицы Paraloid от компании Dow Chemical Company или частицы Kane-Ace от компании Kaneka, которые предварительно диспергируют в определенном ассортименте эпоксидных смол. Конкретные примеры включают продукты MX136 (диспергирование в эпоксидной смоле на основе бисфенола F) и МХ 411 (диспергирование в продукте MY721).

Частицы/агенты, придающие ударную вязкость, в случае наличия таковых могут присутствовать в количестве в диапазоне от 0,1% (масс.) до 35% (масс.) от смоляной композиции. Более предпочтительно частицы/смола, придающие ударную вязкость, могут присутствовать в количестве в диапазоне от 2% (масс.) до 25% (масс.). Кроме того, предпочтительно для достижения наилучших эффективных характеристик ударной вязкости частицы/смола, придающие ударную вязкость, могут присутствовать в количестве, находящемся в диапазоне от 2 до 20% (масс.), предпочтительно от 2,5% (масс.) до 7,5% (масс.), а наиболее предпочтительно от 3 до 6% (масс.), включающем 5,0% (масс.).

Подходящие для использования частицы/агенты, придающие ударную вязкость, включают в порядке примера продукт Sumikaexcel 5003P, который является доступным на коммерческих условиях в компании Sumitomo Chemicals. Альтернативы продукту 5003Р представляют собой продукты Virantage VW10200 RP и VW10700 RP от компании Solvay. Частицы/агенты, придающие ударную вязкость, могут иметь вид частиц, имеющих диаметр, меньший или равный в сопоставлении с 5 микронами, более предпочтительно меньший или равный в сопоставлении с 1 микроном в диаметре. Размер частиц/агентов, придающих ударную вязкость, могут быть выбраны таким образом, чтобы они не отфильтровывались бы волокнистым армирующим наполнителем.

Необязательно композиция также может содержать адсорбент масла, такой как наполнители. Они могут быть добавлены для промотирования адгезии, улучшения коррозионной стойкости, регулирования реологических свойств и/или уменьшения усадки во время отверждения. Наполнители могут включать силикагели, силикаты, фосфаты, молибдаты кальция, коллоидальный кремнезем, аморфный кремнезем, аморфный плавленый кварц, глины, такие как бентонит, органоглины, тригидраты алюминия, полые стеклянные микросферы, полые полимерные микросферы и карбонат кальция. Предпочтительный адсорбент масла представляет собой СаСО3. Композиция также может содержать частицы наполнителя для обеспечения регулирования толщины клеевого шва. Данные частицы могут представлять собой стеклянную дробь, диоксид кремния или микрошарики. Размер частиц может находиться в диапазоне от 50 микронов до 500 микронов, предпочтительно от 100 до 200 микронов. Адсорбент масла предпочтительно присутствует в композиции в количестве в диапазоне от 5 до 20% (масс.), более предпочтительно от 8 до 12% (масс.), при расчете на совокупную массу композиции.

Композиция также может содержать один или несколько ингибиторов коррозии. Обычно ингибитор является по существу свободным от Cr в целях соответствия потенциальным экологическим ограничениям в будущем. Один предпочтительный ингибитор коррозии представляет собой гидрат полифосфата стронция-алюминия. Ингибитор коррозии предпочтительно присутствует в композиции в количестве в диапазоне от 5 до 20% (масс.), более предпочтительно от 8 до 12% (масс.), при расчете на совокупную массу композиции.

В композиции также может присутствовать и уроновый ускоритель. Предпочтительным является использование в качестве уронового ускорителя ускорителя на мочевиновой основе. Предпочтительные материалы на мочевиновой основе представляют собой широкий спектр материалов, доступных под коммерческим наименованием DYHARD(R), представляющим собой торговую марку компании Alzchem, и мочевиновые производные, такие как соединения, доступные на коммерческих условиях под обозначениями UR200, UR300, UR400, UR600 и UR700. Наиболее предпочтительные соединения в качестве уроновых ускорителей включают 4,4-метилендифениленбис(N,N-диметилмочевину) (доступную в компании Omnicure под обозначением U52 M). Уроновый ускоритель предпочтительно присутствует в композиции в количестве в диапазоне от 1 до 20% (масс.), а наиболее предпочтительно в количестве в диапазоне от 2 до 12% (масс.), при расчете на совокупную массу композиции.

Композиция также может содержать проводящие частицы таким образом, чтобы конечный компонент имел бы токопроводящий канал. Примеры проводящих частиц включают материалы, описанные в публикациях WO2011/027160, WO2011/114140 и WO2010/150022.

Способ отверждения

Способ, соответствующий настоящему изобретению, включает стадии (1) смешивания смоляных компонента или компонентов и отверждающих агента или агентов для получения по существу однородной смеси и (2) нагревания смеси в течение периода времени и при температуре, достаточных для отверждения композиции. В то время, как реакция отверждения при комнатной температуре может идти медленно, ее прохождение может быть простимулировано в результате нагревания смеси при температуре в диапазоне от 120°С до приблизительно 250°С, предпочтительно от 170°С до 190°С, в течение периода времени в диапазоне от приблизительно одного до приблизительно 18 часов и более, предпочтительно от 1 до 3 часов. Отверждение может быть простимулировано при использовании согласованной температуры в течение данного периода времени или варьирующихся температур на протяжении периода времени в пределах температурного диапазона или даже в результате циклического нагревания смеси.

В случае отверждения при температуре в диапазоне от 170 до 190°С, предпочтительно при 180°С, в течение от одного до трех часов, предпочтительно двух часов, смоляная композиция настоящего изобретения может обладать одним или несколькими следующими далее свойствами:

i) модуль упругости при сжатии в диапазоне от 3,0 до 3,8 ГПа, предпочтительно от 3,3 до 3,5 ГПа, согласно измерению в соответствии с документом ASTM D790;

ii) значение Tg во влажном состоянии в диапазоне от 130 до 190°С, предпочтительно от 145 до 185°С, более предпочтительно от 174 до 185°С, согласно измерению в соответствии с документом ASTM D7028;

iii) значение Tg в сухом состоянии в диапазоне от 150 до 200°С, предпочтительно от 180 до 195°С, более предпочтительно от 184 до 195°С, согласно измерению в соответствии с документом ASTM D7028;

iv) критическая скорость высвобождения энергии деформации G1C в диапазоне от 150 до 1000 Дж/м2, предпочтительно от 450 до 1000 Дж/м2, более предпочтительно от 700 до 1000 Дж/м2, согласно измерению в соответствии с документом ASTM D5045;

v) критический коэффициент интенсивности напряжений К1С в диапазоне от 0,75 до 2,00 МПа.м0,5, предпочтительно от 1,31 до 2,00 МПа.м0,5, более предпочтительно от 1,60 до 1,80 МПа.м0,5, согласно измерению в соответствии с документом ASTM D5045.

Улучшенные композитные материалы настоящего изобретения находят себе применение при формовании компонентов авиационно-космического назначения, таких как многочисленные первичные и вторичные конструкции авиационно-космического назначения (крылья, фюзеляж, шпангоут и тому подобное), но также будут подходящими для использования и во множестве других областей применения высокотехнологичных композитов, включающих автомобильные, железнодорожные и морские области применения, где требуются высокие предел прочности при сжатии и стойкость к повреждению при ударе.

Препрег

Настоящее изобретение также предлагает препрег, содержащий волокнистый армирующий наполнитель и смоляную композицию. «Препрег» представляет собой термин, использующийся для описания волокон, импрегнированных смолой, находящейся в неотвержденном или частично отвержденном состоянии и готовой для отверждения. Конструкционные волокна, использующиеся в препрегах данного изобретения, могут представлять собой любой подходящий для использования материал, при этом в особенности предпочтительными являются стекловолокно, углеродное волокно, природные волокна (такие как в случае базальта, конопли, морской травы, сена, льна, соломы, кокоса) и продукт AramidTM. Они могут представлять собой пряди или ткани и могут иметь вид случайного, вязаного, нетканого, многоосевого или любого другого подходящего для использования рисунка.

Для конструкционных областей применения в общем случае предпочтительным является наличие волокон, однонаправленных по ориентации. В случае использования слоев однонаправленных волокон ориентация волокна может варьироваться по всему объему стопки препрега. Однако, это только одна из множества возможных ориентаций для стопок слоев однонаправленных волокон. Например, однонаправленные волокна в соседних слоях могут быть скомпонованы ортогонально друг по отношению к другу в виде так называемой компоновки 0/90, которая указывает углы между соседними слоями волокон. В числе множества других компоновок, само собой разумеется, возможными являются и другие компоновки, такие как 0/+45/-45/90.

Конструкционные волокна могут включать разорванные (то есть, разрушенные при растяжении), селективно дискретные или непрерывные волокна. Конструкционные волокна могут быть изготовлены из широкого спектра материалов, таких как углерод, графит, стекло, металлизированные полимеры, арамид и их смеси. Конструкционные волокна могут быть отдельными прядями, образованными из множества отдельных волокон, и они могут представлять собой тканые или нетканые материалы. Волокна могут быть однонаправленными, двунаправленными или многонаправленными в соответствии со свойствами, требуемыми для конечного ламината. Обычно волокна будут иметь круглое или почти что круглое поперечное сечение с диаметром предпочтительно в диапазоне от 5 до 19 пм. В различных препрегах, использующихся для производства отвержденного ламината, могут быть использованы различные волокна. Примеры слоев однонаправленных конструкционных волокон образованы из углеродных волокон HexTow®, которые являются доступными в компании Hexcel Corporation. Углеродные волокна HexTow®, подходящие для использования при получении слоев однонаправленного волокна, включают: углеродные волокна IMA, которые являются доступными в виде волокон, которые, соответственно, включают 6000 или 12000 элементарных волокон и имеют массу 0,223 г/м и 0,446 г/м; углеродные волокна IM8 или IM10, которые являются доступными в виде волокон, которые включают 12000 элементарных волокон и имеют массу в диапазоне от 0,446 г/м до 0,324 г/м; и углеродные волокна AS7, которые являются доступными в виде волокон, которые включают 12000 элементарных волокон и имеют массу 0,800 г/м.

Конструкционные волокна препрегов будут по существу импрегнированными эпоксидной смолой, и предпочтительными являются препреги, характеризующиеся уровнем содержания смолы в диапазоне от 20 до 85% (масс.) от совокупной массы препрега, более предпочтительно от 30 до 50% (масс.) смолы при расчете на массу препрега.

Препреги данного изобретения могут быть произведены в результате импрегнирования волокнистого материала смолой. В целях увеличения степени импрегнирования способ предпочтительно осуществляют при повышенной температуре таким образом, чтобы уменьшить вязкость смолы. Однако, она не должна быть настолько высокой в течение достаточной продолжительности времени для того, чтобы стало бы проходить преждевременное отверждение смолы. Таким образом, способ импрегнирования предпочтительно осуществляют при температурах в диапазоне от 20°С до 90°С. Смола может быть нанесена на волокнистый материал при температуре в данном диапазоне и консолидирована с волокнистым материалом под воздействием давления, такого как оказываемое в результате перепускания через одну или несколько пар прижимных валиков.

Препрег настоящего изобретения может быть получен в результате подачи компонентов в смеситель непрерывного действия, где получают гомогенную смесь. Смешивание обычно проводят при температуре в диапазоне от 35 до 80°С. После этого смесь может быть охлаждена и преобразована в гранулы или чешуйки для хранения. В альтернативном варианте смесь может быть подана непосредственно из смесителя непрерывного действия на технологическую линию препрега, где смесь осаждают на движущийся волокнистый слой и консолидируют с волокнистым слоем, обычно в результате перепускания через прижимные валики. После этого препрег можно скатывать и хранить или транспортировать в то место, где он должен быть использован. Одно дополнительное преимущество препрегов на основе композиции настоящего изобретения заключается в том, что, поскольку композиция не является клейкой на ощупь при температуре окружающей среды, лист подложки для препрега может не потребоваться.

Пропитка связующим

Предпочтительно смоляная композиция является подходящей для использования в качестве смоляной композиции для трансферного формования смолы (RTM). Смоляная композиция для уменьшения вязкости смоляной композиции может быть нагрета перед инфузией в выкладку до температуры, находящейся в диапазоне от 20 до 150°С, предпочтительно от 50 до 140°С, более предпочтительно от 80 до 145°С, а наиболее предпочтительно от 90 до 130°С и/или соответствующей комбинациям из вышеупомянутых диапазонов.

Необходимо понимать то, что термин «способ пропитки связующим» относится к способам получения отвержденных композитных материалов при использовании пресс-формы. Такие способы пропитки связующим предпочтительно относятся к пропитке связующим для получения композита, при которой смолу нагнетают в пресс-форму, содержащую волокнистую предварительную заготовку, или к способам инфузии смолы, где проводят инфузию смолы и обеспечивают ее просачивание в волокнистую предварительную заготовку. Нагнетание смоляной композиции может быть проведено под воздействием давления в сухую предварительную заготовку; в то время как, инфузия относится к инфузии при использовании жидкой смолы, а не смоляной пленки.

В частности, подходящие для использования способы пропитки связующим, к которым может применено настоящее изобретение, включают трансферное формование смолы (RTM), трансферное формование смолы с помощью вакуума (VARTM), способ литьевого формования композитных смол Зеемана (SCRIMP), инфузию смолы под гибкую оснастку (RIFT) или инфузию жидкой смолы (LRI). Смоляная композиция настоящего изобретения является в особенности подходящей для использования в способах RTM и LRI.

Способ пропитки связующим, использующийся для переработки смоляной композиции, включает стадии расположения волокнистого армирующего наполнителя в пресс-форме и нагнетания смоляной композиции в пресс-форму. После этого содержимое пресс-формы отверждали бы, а отвержденный композитный материал удаляли.

В способе пропитки связующим может быть использован комплект двухсторонних пресс-форм, который формирует обе поверхности композитного материала. Нижняя сторона пресс-формы может представлять собой жесткую пресс-форму. Верхняя сторона может представлять собой жесткую или гибкую пресс-форму. Подходящие для использования гибкие пресс-формы включают в порядке примера конструкции, изготовленные из композитных материалов, силикона или экструдированных полимерных пленок, таких как в случае найлона. Две стороны пресс-формы могут быть сопряжены друг с другом с образованием полости пресс-формы при расположении в пресс-форме волокнистого армирующего наполнителя. После этого перед введением смоляной композиции пресс-форма может быть сомкнута.

Смоляная композиция может быть введена в пресс-форму с применением любого подходящего для использования способа. Подходящие для использования способы включают в порядке примера вакуумную инфузию, инфузию смолы и перенос смолы с помощью вакуума. Введение смолы может быть проведено при повышенной температуре. После полного введения смоляной композиции пресс-форма может быть герметизирована. После этого пресс-форма может быть подвергнута воздействию условий, которые требуются для осуществления отверждения в ней смоляной композиции.

Стадия отверждения способа пропитки связующим в результате может привести к получению в результате смоляной композиции настоящего изобретения, полностью или частично отвержденной в пресс-форме с применением любых подходящих для использования условий по температуре, давлению и времени.

Способы инфузии включают пресс-форму, имеющую твердое основание (например, основание, изготовленное из металла), в которой располагают сухую волокнистую предварительную заготовку. Смоляную композицию в виде жидкости располагают поверх сухой предварительной заготовки. Пресс-форма имеет верхнюю лицевую поверхность, которая представляет собой эластичный мешок, и которая делает возможным втекание смолы в сухую предварительную заготовку под воздействием давления и поэтому инфузию в волокно.

Теперь настоящее изобретение будет проиллюстрировано, но никоим образом не ограничено при обращении к следующим далее примерам.

ПРИМЕРЫ

Смолы и отверждающие агенты смешивали при температуре в диапазоне от 80 до 90°С. После этого материал отверждали в пресс-форме при температуре 180°С в течение 2 часов.

Модуль упругости при сжатии определяли при использовании документа ASTM D790 и машины для механических испытаний Instron в отношении трубок из беспримесной смолы, которые подвергали машинной обработке для получения параллельных краев.

Энтальпию измеряли при использовании прибора TA Q100 DSC с прохождением от 25°С до 350°С при скорости линейного изменения 10°С/мин.

Водопоглощение определяли в результате погружения предварительно взвешенных образцов беспримесной смолы (40 мм × 8 мм × 3 мм) в воду при температуре 70°С. По истечении двух недель образцы извлекали. Избыточную воду удаляли при использовании бумажного полотенца и проводили взвешивание образца, для которого после этого определяли то, как много воды впиталось.

Значение Tg измеряли в соответствии с документом ASTM 7028 при использовании прибора TA Q800 DМА с прохождением от 25°С до 275°С при скорости линейного изменения 5°С/мин, используя частоту 1 Гц и амплитуду 30 микронов. Использующийся фиксатор представлял собой одиночную консоль при использовании метода многочастотной деформации.

Ударную вязкость беспримесной смолы определяли в соответствии с документом ASTM D5045.

Примеры от 1 до 3

Сравнительный образец 1 представлял собой эпоксидную смолу на основе бисфенола А (LY1556 в соответствии с поставкой от компании Huntsman), отвержденную при использовании соединения 4,4'-DDS. Сравнительный образец 2 представлял собой эпоксидную смолу на основе бисфенола F (LY3581 в соответствии с поставкой от компании Huntsman), отвержденную при использовании соединения 4,4'-DDS. Пример 3, соответствующий настоящему изобретению, представлял собой смолу на основе Z-диглицидилового простого эфира бисфенола (Bis-Z), отвержденную при использовании соединения 4,4'-DDS. Смолу (20,0 г) и соединение 4,4'-DDS (6,1 г) располагали в резервуаре скоростного смешивания на 100 мл. Смесь нагревали в печи с циркуляцией воздуха при 60°С, а после этого располагали в скоростном смесителе от компании Hauschild для смешивания. Условия смешивания представляли собой 2500 об./мин в течение 30 секунд. После этого содержимое выливали в пресс-формы, имеющие предварительно нанесенное покрытие из разделительной смазки для пресс-форм и расположенные в программируемой канальной печи для отверждения. Цикл отверждения представлял собой 180°С в течение 2 часов при использовании скорости линейного изменения 2°С в минуту от температуры окружающей среды.

Результаты продемонстрированы в приведенной ниже таблице 1. Эксплуатационные характеристики при сжатии являются несколько более высокими для смолы на основе бисфенола Z в сопоставлении со смолами на основе бисфенола А или бисфенола F в случае отверждения при использовании соединения 4,4'-DDS.

Таблица 1 - характеристики модуля упругости при сжатии для эпоксидных смол, отвержденных при использовании соединения 4,4'-DDS

Примеры от 4 до 6

Примеры от 4 до 6, соответствующие настоящему изобретению, представляли собой смолу на основе бисфенол Z-диглицидилового простого эфира (Bis-Z), отвержденную при использовании различных ароматических отвердителей. Смолу Bis-Z (20,0 г) и отверждающий агент располагали в резервуаре скоростного смешивания на 100 мл. Смесь нагревали в печи с циркуляцией воздуха при 60°С, а после этого располагали в скоростном смесителе от компании Hauschild для смешивания. Условия смешивания представляли собой 2500 об./мин в течение 30 секунд. После этого содержимое выливали в пресс-формы, имеющие предварительно нанесенное покрытие из разделительной смазки для пресс-форм и расположенные в программируемой канальной печи для отверждения. Цикл отверждения представлял собой 180°С в течение 2 часов при использовании скорости линейного изменения 2°С в минуту от температуры окружающей среды. Отверждающий агент в примере 4 представлял собой соединение 4,4'-DDS (6,1 г). Отверждающий агент в примере 5 представлял собой соединение 3,3'-DDS (6,1 г). Отверждающий агент в примере 6 представлял собой соединение М-DЕА (7,6 г).

Примеры от 7 до 12

Сравнительные примеры от 7 до 12 представляли собой эпоксидные смолы в виде эпоксидной смолы на основе бисфенола А (LY1556) и эпоксидной смолы на основе бисфенола F (LY3581), отвержденные при использовании ароматических отвердителей.

Для сравнительного примера 7 продукт LY3581 (20,0 г) и соединение 3,3'-DDS (7,5 г) располагали в резервуаре скоростного смешивания на 100 мл. Смесь нагревали в печи с циркуляцией воздуха при 60°С, а после этого располагали в скоростном смесителе от компании Hauschild для смешивания. Условия смешивания представляли собой 2500 об./мин в течение 30 секунд. После этого содержимое выливали в пресс-формы, имеющие предварительно нанесенное покрытие из разделительной смазки для пресс-форм и расположенные в программируемой канальной печи для отверждения. Цикл отверждения представлял собой 180°С в течение 2 часов при использовании скорости линейного изменения 2°С в минуту от температуры окружающей среды.

Для сравнительного примера 8 использовали ту же самую экспериментальную методику, что и в сравнительном примере 7, но при использовании в качестве отверждающего агента соединения 4,4'-DDS (6,1 г).

Для сравнительного примера 9 продукт LY3581 (20,0 г) и соединение M-DEA (9,4 г) располагали в резервуаре скоростного смешивания на 100 мл. Смесь нагревали в печи с циркуляцией воздуха при 110°С на 30 минут или на период времени вплоть до растворения амина в эпоксидной смоле. После этого содержимое выливали в пресс-формы, имеющие предварительно нанесенное покрытие из разделительной смазки для пресс-форм и расположенные в программируемой канальной печи для отверждения. Цикл отверждения представлял собой 180°С в течение 2 часов при использовании скорости линейного изменения 2°С в минуту от температуры окружающей среды.

Для сравнительного примера 10 продукт LY1556 (20,0 г) и соединение 3,3'-DDS (6,5 г) располагали в резервуаре скоростного смешивания на 100 мл. Смесь нагревали в печи с циркуляцией воздуха при 60°С, а после этого располагали в скоростном смесителе от компании Hauschild для смешивания. Условия смешивания представляли собой 2500 об./мин в течение 30 секунд. После этого содержимое выливали в пресс-формы, имеющие предварительно нанесенное покрытие из разделительной смазки для пресс-форм и расположенные в программируемой канальной печи для отверждения. Цикл отверждения представлял собой 180°С в течение 2 часов при использовании скорости линейного изменения 2°С в минуту от температуры окружающей среды.

Для сравнительного примера 11 использовали ту же самую экспериментальную методику, что и в сравнительном примере 10, но при использовании в качестве отверждающего агента соединения 4,4'-DDS (6,5 г).

Для сравнительного примера 12 продукт LY1556 (20,0 г) и соединение M-DEA (8,2 г) располагали в резервуаре скоростного смешивания на 100 мл. Смесь нагревали в печи с циркуляцией воздуха при 110°С на 30 минут или на период времени вплоть до растворения амина в эпоксидной смоле. После этого содержимое выливали в пресс-формы, имеющие предварительно нанесенное покрытие из разделительной смазки для пресс-форм и расположенные в программируемой канальной печи для отверждения. Цикл отверждения представлял собой 180°С в течение 2 часов при использовании скорости линейного изменения 2°С в минуту от температуры окружающей среды.

Результаты для примеров от 4 до 12 продемонстрированы в приведенной ниже таблице 2.

В случае отверждения при использовании соединения 4,4'-DDS (пример 4, сравнительные примеры 8 и 11) смола на основе бисфенола Z продемонстрировала более высокую энтальпию, более низкое водопоглощение и более высокое значение Tg в сопоставлении с эпоксидными смолами на основе бисфенола А и F. В случае отверждения при использовании соединения 3,3'-DDS (пример 5, сравнительные примеры 7 и 10) смола на основе бисфенола Z продемонстрировала более высокую энтальпию, более низкое водопоглощение и более высокое значение Tg в сопоставлении со смолами на основе бисфенола А и F. В случае отверждения при использовании соединения М-DЕА (пример 6, сравнительные примеры 9 и 12) смола на основе бисфенола Z продемонстрировала более высокие энтальпию и значение Tg в сопоставлении со смолами на основе бисфенола А и F, а также низкое водопоглощение.

Таблица 2 - свойства эпоксидных смол, отвержденных при использовании ароматических отверждающих агентов

Примеры от 13 до 18

Пример 13, соответствующий настоящему изобретению, представлял собой смолу на основе бисфенол Z-диглицидилового простого эфира (Bis-Z), отвержденную при использовании соединения 4,4'-DDS. Примеры от 14 до 16, соответствующие настоящему изобретению, также включали смолу на основе бисфенола F (LY3581 в соответствии с поставкой от компании Huntsman) совместно с частицами со структурой «ядро-оболочка» (CSP), предварительно диспергированными в смоле на основе бисфенола F при уровне введения 25% (масс.), от компании Kaneka Corporation Japan (МХ136). Сравнительные примеры 17 и 18 представляли собой смолу на основе бисфенола F (LY3581, MX136), отвержденную при использовании соединения 4,4'-DDS.

В случае примера 13 смолу Bis-Z (20,0 г) и соединение 4,4'-DDS (6,1 г) располагали в резервуаре скоростного смешивания на 100 мл. Смесь нагревали в печи с циркуляцией воздуха при 60°С, а после этого располагали в скоростном смесителе от компании Hauschild для смешивания. Условия смешивания представляли собой 2500 об./мин в течение 30 секунд. После этого содержимое выливали в пресс-формы, имеющие предварительно нанесенное покрытие из разделительной смазки для пресс-форм и расположенные в программируемой канальной печи для отверждения. Цикл отверждения представлял собой 180°С в течение 2 часов при использовании скорости линейного изменения 2°С в минуту от температуры окружающей среды.

В случае примера 14 смолу Bis-Z (20,0 г), продукты LY3581 (при соотношении Bis-Z: LY3581, доходящем вплоть до 8: 1), МХ136 (2,7 г) и соединение 4,4'-DDS (6,2 г) располагали в резервуаре скоростного смешивания на 100 мл. Использовали ту же самую методику смешивания и отверждения рецептуры, что и в примере 13.

В случае примера 15 смолу Bis-Z (20,0 г), продукты LY3581 (при соотношении Bis-Z: LY3581, доходящем вплоть до 7: 2), МХ136 (5,6 г) и соединение 4,4'-DDS (6,3 г) располагали в резервуаре скоростного смешивания на 100 мл. Использовали ту же самую методику смешивания и отверждения рецептуры, что и в примере 13.

В случае примера 16 смолу Bis-Z (20,0 г), продукты LY3581 (при соотношении Bis-Z: LY3581, доходящем вплоть до 2: 1), МХ136 (8,4 г) и соединение 4,4'-DDS (6,5 г) располагали в резервуаре скоростного смешивания на 100 мл. Использовали ту же самую методику смешивания и отверждения рецептуры, что и в примере 13.

В случае сравнительного примера 17 продукты LY3581 (15,7 г), МХ136 (5,8 г) и соединение 4,4'-DDS (7,5 г) располагали в резервуаре скоростного смешивания на 100 мл. Смесь нагревали в печи с циркуляцией воздуха при 60°С, а после этого располагали в скоростном смесителе от компании Hauschild для смешивания. Условия смешивания представляли собой 2500 об./мин в течение 30 секунд. После этого содержимое выливали в пресс-формы, имеющие предварительно нанесенное покрытие из разделительной смазки для пресс-форм и расположенные в программируемой канальной печи для отверждения. Цикл отверждения представлял собой 180°С в течение 2 часов при использовании скорости линейного изменения 2°С в минуту от температуры окружающей среды.

В случае сравнительного примера 18 продукты LY3581 (10,8 г), МХ136 (12,2 г) и соединение 4,4'-DDS (7,5 г) располагали в резервуаре скоростного смешивания на 100 мл. Смесь нагревали в печи с циркуляцией воздуха при 60°С, а после этого располагали в скоростном смесителе от компании Hauschild для смешивания. Условия смешивания представляли собой 2500 об./мин в течение 30 секунд. После этого содержимое выливали в пресс-формы, имеющие предварительно нанесенное покрытие из разделительной смазки для пресс-форм и расположенные в программируемой канальной печи для отверждения. Цикл отверждения представлял собой 180°С в течение 2 часов при использовании скорости линейного изменения 2°С в минуту от температуры окружающей среды.

Результаты продемонстрированы в приведенной ниже таблице 3.

Для всех смол на основе бисфенола Z, отвержденных при использовании соединения 4,4'-DDS, (примеры от 13 до 16) наблюдались увеличенные значения Tg. Наиболее высокие результаты измерений эффективной ударной вязкости наблюдались для соотношения смола на основе бисфенола Z: смола на основе бисфенола F 7: 2 (пример 15).

Таблица 3 - характеристики ударной вязкости рецептур эпоксидных смол

Примеры от 19 до 23

Пример 19, соответствующий настоящему изобретению, представляет собой смолу на основе бисфенола Z (Bis-Z), отвержденную при использовании 9,9'-бис(3-хлор-4-аминофенил)флуорена (CAF). Пример 20, соответствующий настоящему изобретению, также включал смолу на основе бисфенола F (MX136), в то время как пример 21 также включал смолу на основе бисфенола А (MY721). Сравнительные примеры 22 и 23 представляли собой смолы на основе бисфенола А (LY1556 в соответствии с поставкой от компании Huntsman) и бисфенола F (GY285 в соответствии с поставкой от компании Huntsman), отвержденные при использовании силиконового эластомера.

Результаты продемонстрированы в приведенной ниже таблице 4.

Таблица 4. Характеристики значения Tg эпоксидных смол, отвержденных при использовании соединения CAF.

Увеличенные значения Tg регистрировали при отверждении смолы на основе бисфенола Z при использовании соединения CAF, и наибольшее значение Tg имело место при отсутствии бисфенола А или F.

В целом наибольшее значение Tg в сухом состоянии наблюдалось для смолы на основе бисфенола Z, отвержденной при использовании соединения 4,4'-DDS, (пример 4), а наибольшее значение Tg во влажном состоянии наблюдалось в случае отверждения при использовании соединения CAF (пример 19). Наименьшее водопоглощение наблюдалось для смолы на основе бисфенола Z, отвержденной при использовании соединения M-DEA, (пример 6). Наилучшие результаты по ударной вязкости получали в случае соотношения смола на основе бисфенола Z: смола на основе бисфенола F 7: 2 (пример 15).

Изобретение относится к смоляным композициям для производства композита. Предложена смоляная композиция для производства композита, где композиция содержит (а) смоляной компонент, содержащий эпоксидную смолу на основе глицидилбисфенола Z, и (b) отверждающий агент, выбранный из 4,4’-диаминодифенилсульфона, 3,3’-диаминодифенилсульфона, 4,4’-метиленбис(2,6-диэтиланилина), 9,9’-бис(3-хлор-4-аминофенил)флуорена или их комбинации. Предложены также способ отверждения указанной смоляной композиции, отвержденный композит, применение отвержденного композита и смоляного компонента, а также содержащий заявленную композицию препрег. Технический результат – указанная композиция позволяет получать композит, обладающий термоокислительной стабильностью; смоляная матрица обладает улучшенной способностью претерпевать придание ударной вязкости, повышенным модулем упругости при сжатии, улучшенной водостойкостью. 6 н. и 13 з.п. ф-лы, 4 табл., 23 пр.

1. Смоляная композиция для производства композита, где композиция содержит:

(а) первый смоляной компонент, содержащий продукт катализируемой кислотой реакции между фенолом и циклогексаноном, который представляет собой эпоксидную смолу на основе бисфенола Z или ее производное, содержащие по меньшей мере одну глицидиловую группу; и

(b) отверждающий агент, выбранный из 4,4'-диаминодифенилсульфона (4,4'-DDS) и 3,3'-диаминодифенилсульфона (3,3'-DDS), 4,4'-метиленбис(2,6-диэтиланилина) (M-DEA), 9,9’-бис(3-хлор-4-аминофенил)флуорена (CAF) или их комбинации.

2. Композиция по п. 1, где первый смоляной компонент включает Z-диглицидиловый простой эфир бисфенола, описывающийся следующей далее формулой:

3. Композиция по любому предшествующему пункту, где композиция содержит дополнительный смоляной компонент, выбираемый из эпоксидной смолы, бисмалеимидной смолы, смолы на основе сложных эфиров циановой кислоты, бензоксазиновой смолы, фенольной смолы или их комбинации.

4. Композиция по п. 3, где дополнительный смоляной компонент содержит эпоксидную смолу на основе бисфенола А, или эпоксидную смолу на основе бисфенола F, или их комбинацию.

5. Композиция по любому предшествующему пункту, дополнительно содержащая, по меньшей мере, одну добавочную термореактивную смолу.

6. Композиция по п. 5, где добавочную термореактивную смолу выбирают из смол на основе сложных эфиров циановой кислоты, смол на основе виниловых сложных эфиров, бензоксазиновых смол, бисмалеимидных смол, смол на основе виниловых сложных эфиров, фенольных смол, смол на основе сложных полиэфиров, смол на основе ненасыщенных сложных полиэфиров, смол на основе сложных эфиров циановой кислоты, тетраглицидильных производных 4,4'-диаминодифенилметана (TGDDM), триглицидильных производных аминофенолов (TGAP), эпоксидноноволачных соединений и их производных или их комбинации.

7. Композиция по любому предшествующему пункту, где количество первого смоляного компонента, присутствующего в композиции, находится в диапазоне от 5 до 90% мас., предпочтительно от 8 до 50% мас.

8. Композиция по любому предшествующему пункту, где количество отверждающего агента, присутствующего в композиции, находится в диапазоне от 2 до 50% мас., предпочтительно от 20 до 30% мас.

9. Композиция по любому из пп. 3-8, где соотношение между количеством первого смоляного компонента и количеством дополнительного смоляного компонента находится в диапазоне от 8:1 до 2:1, предпочтительно от 4:1 до 3:1.

10. Композиция по любому предшествующему пункту, содержащая, по меньшей мере, один дополнительный ингредиент, выбираемый из флексибилизаторов, добавок/частиц, придающих ударную вязкость, ускорителей, каучуков со структурой «ядро-оболочка», антипиренов, смачивателей, пигментов/красителей, антипиренов, пластификаторов, УФ-поглотителей, модификаторов вязкости, стабилизаторов, ингибиторов или любой их комбинации.

11. Композиция по любому предшествующему пункту, где композиция, кроме того, включает частицы каучука со структурой «ядро-оболочка» (CSP), диспергированные в бисфенольной смоле.

12. Композиция по п. 11, где количество частиц каучука со структурой «ядро-оболочка» (CSP), присутствующих в композиции, находится в диапазоне от 2,5 до 7,5% мас., предпочтительно от 3 до 6% мас., при расчете на совокупную массу композиции и/или соответствует комбинациям из вышеупомянутых диапазонов.

13. Композиция по любому предшествующему пункту, где в случае отверждения при температуре в диапазоне от 170 до 190°С, предпочтительно при 180°С, в течение от одного до трех часов, предпочтительно двух часов, композиция обладает одним или несколькими следующими свойствами:

i) модуль упругости при сжатии в диапазоне от 3,0 до 3,8 ГПа, предпочтительно от 3,3 до 3,5 ГПа, согласно измерению в соответствии с документом ASTM D790;

ii) значение Tg во влажном состоянии в диапазоне от 130 до 190°С, предпочтительно от 145 до 185°С, более предпочтительно от 174 до 185°С, согласно измерению в соответствии с документом ASTM D7028;

iii) значение Tg в сухом состоянии в диапазоне от 150 до 200°С, предпочтительно от 180 до 195°С, более предпочтительно от 184 до 195°С, согласно измерению в соответствии с документом ASTM D7028;

iv) критическая скорость высвобождения энергии деформации G1C в диапазоне от 150 до 1000 Дж/м2, предпочтительно от 450 до 1000 Дж/м2, более предпочтительно от 700 до 1000 Дж/м2, согласно измерению в соответствии с документом ASTM D5045;

v) критический коэффициент интенсивности напряжений К1С в диапазоне от 0,75 до 2,00 МПа·м0,5, предпочтительно от 1,31 до 2,00 МПа·м0,5, более предпочтительно от 1,60 до 1,80, согласно измерению в соответствии с документом ASTM D5045.

14. Композиция по любому предшествующему пункту, где один или несколько атомов водорода, присоединенных к атомам углерода циклогексильной группы, замещены одним или несколькими заместителями R1 и/или R2, при этом R1 и/или R2 выбирают из н-алкилов, предпочтительно метильной, этильной, пропильной, бутильной или гексильной групп; или ароматических, алифатических, или галогеновых, или фосфорных, или серных заместителей.

15. Способ отверждения смоляной композиции по любому предшествующему пункту, где способ включает стадии:

(а) смешивания смоляного компонента и отверждающего агента; и

(b) нагревания смеси в течение периода времени и при температуре, достаточных для отверждения композиции, предпочтительно где период времени находится в диапазоне от 1 до 3 часов, а температура находится в диапазоне от 170 до 190°С.

16. Отвержденный композит, полученный при использовании способа по п. 15.

17. Применение отвержденного композита по п. 16 для формования компонентов авиационно-космического назначения.

18. Применение первого смоляного компонента, как он определен в любом из пп. 1-14, для производства композита, предпочтительно для формования компонентов авиационно-космического назначения.

19. Препрег, содержащий волокнистый армирующий наполнитель и композицию по любому одному из пп. 1-14.

| WO 2013130378 A1, 06.09.2013 | |||

| КОМПОЗИЦИЯ СМОЛЫ С ЦЕПНЫМ МЕХАНИЗМОМ ОТВЕРЖДЕНИЯ И АРМИРОВАННЫЙ ВОЛОКНАМИ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2010 |

|

RU2511450C2 |

Авторы

Даты

2019-11-11—Публикация

2015-12-20—Подача