Изобретение относится к технологии обработки металлов давлением, в частности к упрочняющей обработке деталей машин поверхностным пластическим деформированием (ППД) обкатными роликами.

Известны конструкции обкатных роликов торовой формы для осуществления ППД (ГОСТ 16344-70. Ролики обкатные. Конструкция и размеры).

Все эти ролики имеют профиль рабочей поверхности, выполненный в виде радиуса постоянной величины - профильного радиуса ролика (Rпр).

По ГОСТ 16344-70 ролики торовой формы изготавливаются с Rпр величиной от 1,6 до 16 мм.

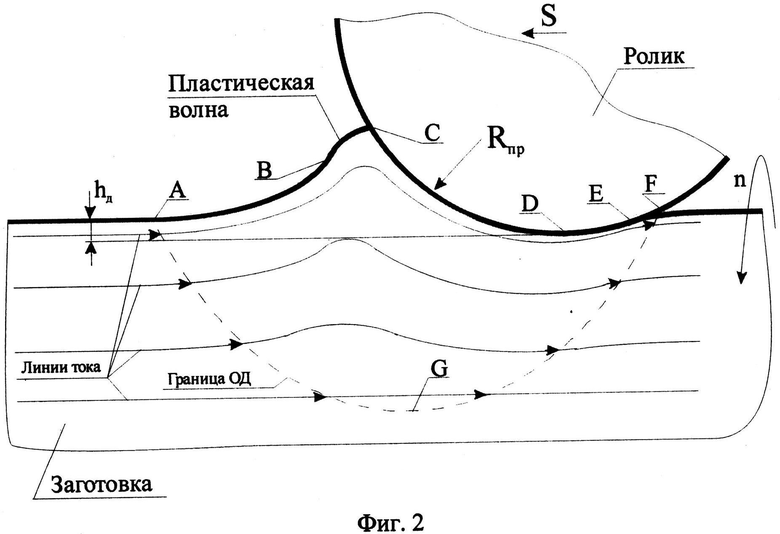

В процессе обработки ППД ролик рабочей частью прижимается к поверхности детали с некоторым усилием Р (по упругой схеме обработки) или с некоторым натягом hд (по жесткой схеме обработки). Вращение (np) ролику сообщается посредством вращения детали n. Ролик перемещается вдоль оси детали с некоторой подачей S, в результате чего перед ним образуется волна пластически деформированного металла (фиг.1).

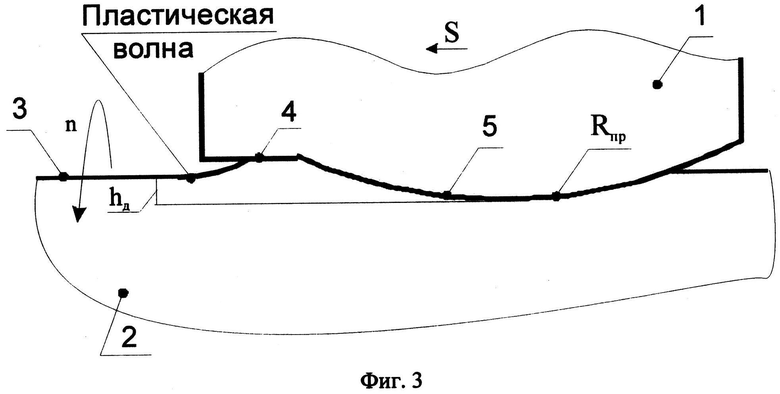

При внедрении ролика в зоне контакта возникает ассиметричный очаг деформации (ОД) ABCDEFG, характеризуемый передней внеконтактной поверхностью пластической волны (ABC), поверхностью контакта (CDE), a также задней внеконтактной поверхностью (EF). Геометрические размеры и кривизна поверхностей ОД определяются свойствами обрабатываемого материала, а также параметрами режима обработки (фиг.2).

Вследствие деформации частицы металла в ОД перемещаются вдоль некоторых линий тока (ЛТ), формируя упрочненный слой некоторой толщины (фиг.2). Начальные параметры механического состояния металла, которые частицы имели до входа в ОД, трансформируются в накопленные к моменту выхода.

В процессе перемещения вдоль ЛТ частицы металла испытывают непрерывно изменяющееся напряженное состояние, которое в совокупности может быть описано величиной гидростатического давления (величина среднего нормального напряжения, взятая с обратным знаком). При этом происходит непрерывное накопление деформации и исчерпание запаса пластичности частицами металла, которые оцениваются соответственно степенью деформации сдвига Λ и степенью исчерпания запаса пластичности Ψ.

В результате обработки формируется поверхностный слой, оцениваемый совокупностью параметров качества, ключевыми из которых при обработке ППД являются:

- степень упрочнения, (%);

- глубина упрочнения, (мм);

- градиент упрочнения, (МПа/мм).

Конструкции роликов по ГОСТ 16344-70 позволяют в зависимости от исходных свойств металла детали, условий и технологических режимов обработки ППД получать поверхностный слой (ПС) с определенными параметрами механического состояния металла.

Стремление к повышению параметров качества ПС приводит к необходимости интенсификации процесса ППД через изменение режимов обработки и увеличение таким образом объема ОД. Однако известно, что например величина допустимого действительного внедрения роликов по ГОСТ 16344-70 при ППД в зависимости от свойств обрабатываемого металла не превышает значений 0,05-0,15 мм - в этом отношении способы ППД имеют предел, обусловленным в первую очередь пластическими свойствами обрабатываемого металла.

При превышении этих значений полностью исчерпывается запас пластичности и происходит разрушение металла в районе вершины пластической волны (точка С на фиг.2) и, как следствие, обработанной поверхности.

Таким образом, доступный диапазон изменения достигаемых при обработке ППД параметров механического состояния ПС ограничен как исходными свойствами металла детали, так и допустимым диапазоном изменения технологических параметров режима обработки, к которым относится и форма профиля обкатного ролика.

Так, например, для обработки ППД заготовки из стали 45 в состоянии поставки роликами по ГОСТ 16344-70 наибольшая степень упрочнения, достижимая без разрушения ПС, составляет 30-40%, наибольшая глубина упрочнения при этом в зависимости от режимов обработки составляет 3-4 мм.

Из представленного примера следует, что недостатком обкатных роликов известной конструкции является недостижимость больших по величине параметров механического состояния ПС, например, степени упрочнения 45-50% без разрушения ПС детали.

Техническим результатом изобретения является расширение возможностей обработки ППД и диапазона достижимых параметров механического состояния металла ПС за счет применения деформирующего ролика со специальной формой профиля рабочей поверхности.

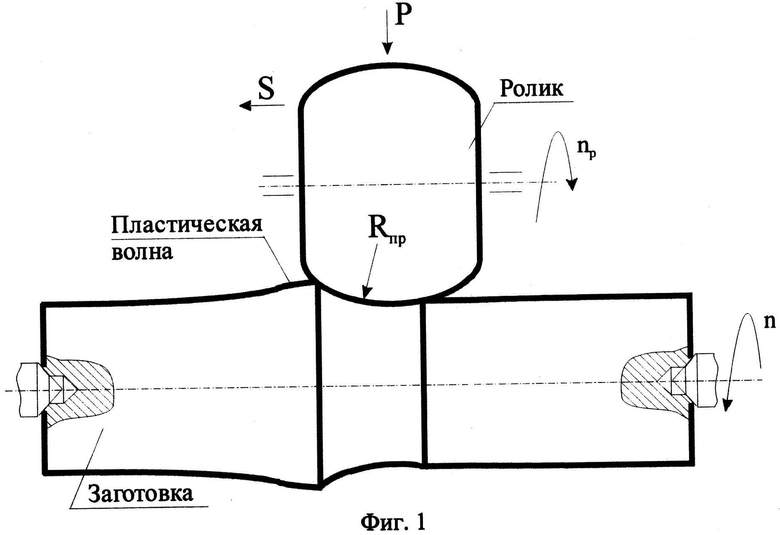

Указанный технический результат достигается тем, что в ролике обкатном комбинированном, включающем профиль рабочей поверхности, выполненный в виде радиуса постоянной величины, согласно изобретению форма профиля рабочей поверхности ролика представляет собой комбинацию деформирующего элемента (ДЭ) в виде радиуса постоянной величины, имеющего значение 1…10 мм, и цилиндрической части, расположенной со смещением в радиальном направлении относительно вершины деформирующего элемента на величину Δ=0,01…0,5 мм.

Изобретение поясняется чертежами, где на фиг.1 показан процесс обработки ППД роликом, взятым за прототип, на фиг.2 - возникновение очага деформации при обработке ППД роликом, взятым за прототип, на фиг.3 - конструкция ролика обкатного комбинированного.

Форма профиля рабочей поверхности ролика обкатного комбинированного представляет собой комбинацию деформирующего элемента (ДЭ) в виде радиуса постоянной величины, имеющего значение 1…10 мм, и цилиндрической части, расположенной со смещением в радиальном направлении относительно вершины деформирующего элемента на величину Δ=0,01…0,5 мм.

Ролик обкатной комбинированный перемещается вдоль оси детали с некоторой подачей S.

Деформирующий элемент 5, имеющий некоторый профильный радиус Rпр=1…10 мм, входит в контакт с исходным (необработанным) поверхностным слоем 3 детали 2 и двигается относительно поверхности с некоторым натягом hд=0,01…0,1 мм. Исходное значение зазора между поверхностным слоем 3 и рабочей частью 4 ролика, выполненной в виде цилиндрической поверхности, составляет а д=Δ-hд.

Перед ДЭ формируется волна пластически деформированного металла, а в обрабатываемой детали возникает ОД, по форме и размерам типичный для ППД роликом-прототипом. При этом частицы металла в зоне вершины пластической волны заполняют зазор между необработанным поверхностным слоем 3 и цилиндрической рабочей частью ролика 4.

В случае обработки ППД роликами, изготовленными по ГОСТ 16344-70, при превышении допустимого натяга ролика разрушение ПС происходит в районе вершины пластической волны (точка С на фиг.2).

При обработке ППД обкатным роликом обкатным комбинированным, даже в случае превышения допустимых значений натяга, рабочая часть ролика 4 входит в контакт с вершиной пластической волны и дополнительно пластически деформирует ее, создавая дополнительное гидростатическое сжатие.

За счет этого в зоне передней внеконтактной поверхности ОД возникает напряженно-деформированное состояние, отличное от состояния, наблюдаемого при обработке роликом-прототипом.

Разрушения вершины волны, а следовательно, и обработанной поверхности при превышении критических значений натяга при этом не происходит вследствие дополнительного деформационного воздействия на пластическую волну.

Установлено, что наиболее интенсивный прирост степени деформации сдвига происходит в зоне перехода цилиндрической поверхности ролика в радиусную поверхность, в то время как наиболее интенсивный прирост степени исчерпания запаса пластичности наблюдается в зоне передней контактной поверхности вблизи вершины радиусной части ролика. Это вызвано тем, что цилиндрическая часть, воздействуя на вершину волны, создает гидростатическое давление в этой зоне, что снижает исчерпание запаса пластичности. Зона прироста Ψ при этом мигрирует в направлении выхода из ОД.

Проведенные исследования показывают, что предлагаемая конструкция профиля рабочей части обкатного ролика за счет дополнительного воздействия на пластическую волну при обработке ППД позволяет накапливать большие, чем при традиционном ППД, деформации без разрушения ПС и увеличить максимально достижимые значения параметров механического состояния металла ПС при обработке.

Так, например, экспериментально зафиксировано увеличение максимально возможной степени упрочнения поверхностного слоя при обработке роликом предлагаемой конструкции заготовок из стали 45 в состоянии поставки до значений 45-48%, в то время как при идентичной обработке роликом-прототипом по ГОСТ 16344-70 максимально достижимая степень упрочнения поверхностного слоя составляет 40%.

Обработка экспериментальных образцов роликом предлагаемой конструкции осуществлялась со следующими геометрическими параметрами: Dp=60 мм; Rпр=3 мм; Δ=0,15 мм при следующих параметрах режима обработки: Dд=60 мм; hд=0,05 мм; а д=0,1 мм; S=0,1 мм/об; n=200 об/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОЛИК ОБКАТНОЙ МУЛЬТИРАДИУСНЫЙ | 2013 |

|

RU2557377C2 |

| РОЛИК ОБКАТНОЙ ДВУХРАДИУСНЫЙ | 2013 |

|

RU2530600C1 |

| Ролик обкатной | 2017 |

|

RU2673896C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2004 |

|

RU2276007C1 |

| ИНСТРУМЕНТ ДЛЯ ОБКАТЫВАНИЯ | 2004 |

|

RU2277039C1 |

| СПОСОБ УДАРНОЙ ОБКАТКИ | 2009 |

|

RU2412039C1 |

| СПОСОБ ВИБРООБКАТЫВАНИЯ | 2009 |

|

RU2421321C2 |

| СПОСОБ ОБРАБОТКИ НЕПОЛНЫХ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ПОВЕРХНОСТНЫМ ДЕФОРМИРОВАНИЕМ | 1992 |

|

RU2031770C1 |

| УДАРНО-ОБКАТНОЙ ИНСТРУМЕНТ С АКСИАЛЬНО СМЕЩЕННЫМИ ИНДЕНТОРАМИ | 2009 |

|

RU2412038C1 |

| СПОСОБ РОТОРНОГО УПРОЧНЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2354530C1 |

Изобретение относится к поверхностному пластическому деформированию деталей с помощью обкатных роликов. Ролик содержит деформирующий элемент, имеющий радиус постоянной величины, равный 1…10 мм, и цилиндрическую часть, расположенную со смещением в радиальном направлении относительно вершины деформирующего элемента на величину Δ=0,01…0,5 мм. В результате расширяются технологические возможности. 3 ил.

Ролик обкатной комбинированный, имеющий профиль рабочей поверхности с радиусом постоянной величины, отличающийся тем, что ролик представляет собой комбинацию деформирующего элемента с радиусом постоянной величины, равным 1…10 мм, и цилиндрической части, расположенной со смещением в радиальном направлении относительно вершины деформирующего элемента на величину Δ=0,01…0,5 мм.

| Накатной ролик | 1990 |

|

SU1816671A1 |

| Ролик для упрочняюще-чистовой обработки и образования масляных карманов | 1983 |

|

SU1346411A1 |

| Накатная головка | 1990 |

|

SU1816668A1 |

| JPS 6445569 A, 20.02.1989 | |||

Авторы

Даты

2014-09-27—Публикация

2013-07-30—Подача