Настоящее изобретение относится к способу и установке для получения полимерной дисперсии на основе полихлоропрена.

Из DE 102006060378 А1 известно, что дисперсия полихлоропрена (CR) может быть получена путем полимеризации мономерного хлоропрена, при этом в реакцию полимеризации вступает от 50% до 95% используемого хлоропрена. При последующей паровой дистилляции количество неполимеризованного хлоропрена (остаточного мономера) может быть снижено до уровня около 100 ч./млн, или 50 ч./млн, и менее в форме мономерного хлоропрена в дисперсии полихлоропрена

Согласно JP 61-060843 В2 паровая дистилляция дисперсий полихлоропрена признана неэкономичной на практике, поскольку линии и оборудование дистилляционной колонны очень быстро закупориваются образующимся коагулятом полихлоропрена, что требовало бы остановки и очистки дистилляционной колонны по истечении короткого периода работы.

Полимерные дисперсии на основе полихлоропрена применяют, например, в водолазном снаряжении, формованных пеноматериалах или в качестве компонента контактного клея. Поскольку мономерный хлоропрен легко воспламеняем и токсичен, существует постоянная потребность в дальнейшем снижении относительного содержания мономерного хлоропрена (остаточного мономера) в дисперсиях полихлоропрена с целью совершенствования и облегчения обращения с продукцией на основе дисперсий полихлоропрена, например, клеящими веществами.

В основу изобретения положена задача создания способа и установки для получения полимерной дисперсии на основе полихлоропрена, с помощью которых может быть снижено относительное содержание мономерного хлоропрена в дисперсиях полихлоропрена без необходимости значительного сокращения времени эксплуатации компонентов используемой установки.

Эта задача изобретения решена посредством способа, охарактеризованного признаками п.1, и установки, охарактеризованной признаками п.11. В зависимых пунктах охарактеризованы предпочтительные варианты осуществления изобретения.

В соответствии с предложенным в изобретении способом получения полимерной дисперсии на основе полихлоропрена осуществляют эмульсионную полимеризацию хлоропрена в полихлоропрен с максимальным содержанием wsolid сухих веществ по весу в полученной после полимеризации дисперсии полихлоропрена wsolid≤50%, в частности wsolid≤40%, предпочтительно wsolid≤35%, особо предпочтительно wsolid≤30%, и удаляют хлоропрен из дисперсии полихлоропрена в многоступенчатой и(или) многоходовой тарельчатой выпарной колонне до достижения содержания wCR,out хлоропрена по весу в очищенной дисперсии полихлоропрена после удаления хлоропрена wCR,out≤50 ч./млн, в частности wCR,out≤30 ч./млн, предпочтительно wCR,out≤15 ч./млн, особо предпочтительно wCR,out≤10 ч./млн. Разбавление полученного продукта водной фазой и(или) водой во время и(или) после химической реакции полимеризации считается частью полимеризации.

После полимеризации сухое вещество в дисперсии полихлоропрена состоит преимущественно из полихлоропрена. Содержание сухих веществ определяют в соответствии со стандартом ISO 124. Относительное содержание полихлоропрена по весу в сухих веществах дисперсии полихлоропрена составляет, в частности, ≥80%, предпочтительно ≥90%. Минимальное относительно содержание wCR,out,min хлоропрена по весу в очищенной дисперсии полихлоропрена после удаления хлоропрена составляет, в частности, wCR,out,min≥1 ч./млн, предпочтительно wCR,out,min≥0,5 ч./млн. Минимальное относительное содержание wCR,out,min хлоропрена по весу особо предпочтительно находится ниже предела обнаружения обычными стандартными методами анализа, который обычно составляет 0,5 ч./млн. В частности, для обеспечения экономичного осуществления предложенного в изобретении способа минимальное относительное содержание wsolid,min сухого вещества по весу в дисперсии полихлоропрена, полученной после полимеризации, составляет, в частности, wsolid,min≥10%, предпочтительно wsolid,min≥15%, особо предпочтительно wsolid,min≥20%.

В отличие от традиционных непрерывных и(или) периодических процессов полимеризациями хлоропрена в полихлоропрен согласно предложенному в изобретении способу специально устанавливают значительно меньшее относительное содержание полихлоропрена в дисперсии полихлоропрена после полимеризации. Это может достигаться, например, за счет снижения степени конверсии хлоропрена и(или) увеличения количества водной фазы по сравнению с обычно используемым количеством, при этом разбавление полученного продукта водной фазой и(или) водой, осуществляемое во время и(или) после химической реакции полимеризации, считается частью полимеризации. В данном случае исходят из того, что более низкое относительное содержание полихлоропрена в дисперсии полихлоропрена после полимеризации приводит к значительному снижению содержания сухих веществ в дисперсии полихлоропрена, в результате чего, как ни удивительно, становится возможным удаление хлоропрена в выпарной колонне, например, посредством пара без опасения закупоривания линий и установок коагулятом полихлоропрена. Возможно даже существенно сократить содержание хлоропрена в очищенной дисперсии полихлоропрена без необходимости мириться с значительным повышением риска простоев выпарной колонны. В соответствии с предложенным в изобретении способом может быть обеспечена непрерывная эксплуатация выпарной колонны в течение более 3 недель, в частности более 5 недель, особо предпочтительно более 6 недель, тогда как при содержании wsolid сухих веществ около 55% максимальный период эксплуатации составлял менее 1 дня. В частности, полимеризация может осуществляться путем эмульсионной полимеризации в щелочной водной среде, как описано, например, в "Ullmanns Encyclopedia of Polymer Science and Technology", том. 3, стр.705-730, John Wiley, New York, 1965 г. с тем отличием, что используется предложенное в изобретении максимальное содержание wsolid сухих веществ в дисперсии полихлоропрена после полимеризации и с этой целью применяется соответствующий технологический режим.

Предполагается, что вследствие более низкого содержания сухих веществ в пересчете на количество полихлоропрена, в выпарной колоне присутствует значительно большее количество водной фазы, которая препятствует образованию сгустков полихлоропрена и спеканию полихлоропрена в результате образования коагулята в выпарной колонне. В соответствии с предложенным в изобретении способом содержание сухих веществ в дисперсии полихлоропрена после полимеризации устанавливают, в частности, в пересчете на водную фазу таким образом, чтобы избегать закупоривания и одновременно достигать преимущественно низкого относительного содержания хлоропрена в дисперсии полихлоропрена на выходе из выпарной колонны. В частности, выпарную колонну эксплуатируют таким образом, чтобы используемый пар по меньшей мере частично конденсировался. Соответственно, теплота конденсации сначала может быть использована для нагревания, и в то же время количество водной фазы может быть увеличено на количество конденсата, что позволяет избегать нежелательно высокого содержания сухих веществ внутри выпарной колонны. Выпарная колонна, в частности, может быть выполнена в виде одной башни, имеющей множество тарелок, при этом каждая тарелка задает начало отдельной стадии процесса выпаривания, связанного с соответствующей тарелкой. В частности, выпаривание может осуществляться при давлении ≤1 бар, чтобы способствовать испарению хлоропрена. Несмотря на то, что при полимеризации специально устанавливают относительно низкое содержание полихлоропрена, это было признано в целом более рентабельным с учетом удаления хлоропрена. За счет усовершенствованного процесса удаления хлоропрена из дисперсии полихлоропрена путем дегазации и получаемого меньшего количества хлоропрена в готовом продукте, усовершенствовано и облегчено обращение с продуктами на основе дисперсий полихлоропрена, например клеящими веществами. В частности, улучшена производственная гигиена при дополнительной переработке дисперсии полихлоропрена, например, с целью получения твердого каучука. Усовершенствована техника безопасности при дополнительной переработке, за счет чего могут быть снижены требования к технике безопасности на производстве.

Подаваемая в выпарную колонну дисперсия полихлоропрена предпочтительно содержит преимущественно всю водную фазу дисперсии полихлоропрена, которая присутствовала сразу после полимеризации, включая, в частности, дополнительную водную фазу и(или) воду, добавляемую в дисперсию полихлоропрена до введения в выпарную колонну. В частности, из органической фазы предпочтительно путем испарения преимущественно удаляют только хлоропрен, если вообще удаляют что-либо. Можно отказаться от промежуточного удаления жидких компонентов, таких как водная фаза, эмульгатор, катализатор, стабилизатор, активатор или ингибитор. Вместо этого в дисперсию полихлоропрена может вводиться дополнительная водная фаза и(или) вода с целью снижения или регулирования содержания wsolid сухих веществ. В частности, дисперсию полихлоропрена, образующуюся после полимеризации, непрерывно и(или) непосредственно подают в выпарную колонну.

Особо предпочтительно полимеризацию осуществляют непрерывно или псевдонепрерывно, в частности, с помощью каскада из множества последовательно соединенных реакторов периодического действия. Поскольку особо высокое содержание полихлоропрена нежелательно, после полимеризации из-за повышенного содержания сухих веществ согласно предложенному в изобретении способу может быть впервые обеспечена непрерывная или псевдонепрерывная полимеризация, которая более экономична в промышленных масштабах, чем использование множества реакторов периодического действия. Для достижения псевдонепрерывной полимеризации множеств отдельных корпусных реакторов также могут быть соединены последовательно, что также более экономично в промышленных масштабах, чем осуществление множество периодических реакций.

В одном из дополнительных вариантов осуществления изобретения полимеризацию осуществляют преимущественно посредством периодической реакции по меньшей мере в одном реакторе периодического действия, при этом дисперсию полихлоропрена, образующуюся после полимеризации, подают в буферную емкость до отделения в выпарной колонне, и преимущественно непрерывно подают дисперсию полихлоропрена из буферной емкости в выпарную колонну. Это делает возможным непрерывную работу выпарной колонны, даже когда полимеризацию осуществляют периодически, за счет чего может обеспечиваться особо экономичная эксплуатация выпарной колонны. Соответствующую полимеризацию особо предпочтительно осуществляют со сдвигом во времени в различных реакторах периодического действия, за счет чего буферная емкость может заполняться продуктом соответствующей периодической реакции с соответственно более короткими временными интервалами. В частности, в буферную емкость подают дополнительную водную фазу, чтобы обеспечить желаемое максимальное содержание wsolid сухих веществ.

В частности, содержание WCR,in хлоропрена по весу в дисперсии полихлоропрена, подаваемой в выпарную колонну, составляет 200 ч./млн.

≤WCR,in≤30000 ч./млн, в частности, 2000 ч./млн.

≤WCR,in≤20000 ч./млн, особо предпочтительно 5000 ч./млн.

≤WCR,in≤15000 ч./млн. При таком содержании WCR,in хлоропрена в дисперсии полихлоропрена, поток которой поступает в выпарную колонну, можно с уверенностью избегать закупоривания выпарной колонны и одновременно обеспечивать содержание хлоропрена в дегазированной дисперсии полихлоропрена после удаления хлоропрена в пределах wCR,out≤30 ч./млн, и даже wCR,out≤10 ч./млн.

Дегазацию образовавшейся после полимеризации дисперсии полихлоропрена предпочтительно осуществляют после полимеризации и до удаления хлоропрена. За счет этого компоненты, уже находящиеся в газообразном состоянии, и летучие компоненты могут удаляться из дисперсии полихлоропрена без использования для этого выпарной колонны. Это позволяет удалять около 90% мономерного хлоропрена по весу. Тем самым уменьшается количество пара, необходимого для удаления хлоропрена из выпарной колонны.

Очищенную дисперсию полихлоропрена особо предпочтительно концентрируют, в частности, путем расслаивания эмульсии после удаления хлоропрена. Это делается, например, как описано в DE 10145097 с помощью коалесцирующего агента или, как описано в "Neoprene Latices", John С.Carl, E.I. DuPont 164, стр.13. Дополнительное концентрирование позволяет дополнительно отделять небольшое количество хлоропрена. В то же время, повышается содержание сухих веществ полихлоропрена в продукте дисперсии полихлоропрена, остающейся после отделения образовавшейся отдельной фазы. Тем самым могут сокращаться объемы последующей транспортировки и затраты на транспортировку полихлоропрена.

В частности, в выпарную колонну подают водяной пар, преимущественно пар с избыточным давлением Δр относительно давления подаваемой дисперсии полихлоропрена в пределах 3 бара≤Δр≤10 бар, в частности 4 бара≤Δр≤9 бар, предпочтительно 5 бар≤Δр≤8 бар, особо предпочтительно 6 бар≤Δр≤7 бар и(или) температурой в пределах 55°С≤Т≤110°С, в частности 60°С≤Т≤100°С, предпочтительно 65°С≤Т≤90°С, особо предпочтительно 70°С≤Т≤80°С. Выбираемый таким способом водяной пар позволяет удалять основную часть хлоропрена даже в относительно большой выпарной колонне, имеющей множество тарелок. Водяной пар позволяет испарять присутствующий хлоропрен до содержания порядка нескольких ч./млн и выпускать его через верх, например, для повторного использования в дальнейшей полимеризации хлоропрена в полихлоропрен.

Соотношение R массового расхода подаваемого в выпарную колонну пара, преимущественно водяного пара, и массового расхода подаваемой в выпарную колонну дисперсии полихлоропрена предпочтительно находится в зависимости 0,04≤R≤0,20, в частности 0,06≤R≤0,17, предпочтительно 0,08≤R≤0,14, особо предпочтительно 0,09≤R<≤0,12. При таком соотношении R водяного пара и дисперсии полихлоропрена можно энергосберегающим способом удалять присутствующий в дисперсии полихлоропрена хлоропрен до содержания порядка нескольких ч./млн.

Выпарная колонна особо предпочтительно содержит N ступеней и(или) тарелок в пределах 5≤N≤35, в частности 8≤N≤20, предпочтительно 10≤N≤14, особо предпочтительно 11≤N≤13. Установлено, что N, например N=12, является особо экономичным числом, при этом, разумеется, что технически возможно большее число N при особо низком содержании хлоропрена в очищенной дисперсии хлоропрена. В частности, в выпарной колонне может использоваться одна башня, имеющая N тарелок, при этом число тарелок соответствует числу ступеней. При таком числе ступеней или тарелок доля хлоропрена, удаляемого без закупоривания выпарной колонны, может быть особо высокой. В то же время, особо экономичным способом с низкими затратами обеспечивается получение очищенной дисперсии полихлоропрена с высокой степенью чистоты.

В частности, высота ступеней выпарной колонны составляет, например, 800 мм≤h≤1500 мм, предпочтительно 1000 мм≤h≤1300 мм, особо предпочтительно 1100 мм≤h≤1200 мм, а диаметр D ступеней и(или) тарелок при условии кругового сечения составляет, например, 500 мм≤D≤5000 мм, предпочтительно 1000 мм≤D≤3000 мм, особо предпочтительно 1500 мм≤D≤2000 мм. Высота h ступени ограничена расстоянием между двумя смежными тарелками. В качестве тарелок могут, в частности, использоваться ситчатые тарелки. Выбор этих размеров выпарной колонны обеспечивает высокую эффективность разделения при сравнительно низких затратах. В то же время, выпарная колонна может легко обслуживаться и очищаться.

В изобретении дополнительно предложена установка для получения полимерной дисперсии на основе полихлоропрена, в частности, для осуществления описанного выше способа, содержащая полимеризационную установку, в которой осуществляют эмульсионную полимеризацию хлоропрена в полихлоропрен, при этом размер полимеризационной установки выбирают в зависимости от применяемого состава таким образом, чтобы дисперсия полихлоропрена, образующаяся после полимеризации, имела максимальное содержание wsolid сухого вещества по весу wsolid≤50%, в частности wsolid≤40%, предпочтительно wsolid≤35%, особо предпочтительно wsolid≤30%, и многоступенчатую и(или) многоходовую тарельчатую выпарную колонну, непосредственно или опосредованно связанную с полимеризационной установкой и служащую для удаления хлоропрена из дисперсии полихлоропрена, при этом размер выпарной колонны выбирают в зависимости от подаваемой в выпарную колонну дисперсии полихлоропрена таким образом, чтобы очищенная дисперсия полихлоропрена после удаления хлоропрена имела содержание wCR,out хлоропрена по весу wCR,out≤50 ч./млн, в частности wCR,out≤30 ч./млн, предпочтительно wCR,out≤15 ч./млн, особо предпочтительно wCR,out≤10 ч./млн.

За счет соответствующего выбора размеров полимеризационной установки и выпарной колонны относительное содержание мономерного хлоропрена в дисперсиях полихлоропрена может сокращаться без необходимости значительного сокращения времени эксплуатации компонентов установки. Благодаря низкому содержанию сухих веществ в дисперсии полихлоропрена после полимеризации мономерный хлоропрен (остаточный мономер) может удаляться из дисперсии полихлоропрена до содержания порядка нескольких ч./млн, без риска закупоривания выпарной колонны. Установка, в частности, может быть сконфигурирована и спроектирована, как пояснено выше при описании предложенного в изобретении способа.

Выпарная колонна, по меньшей мере ее часть, особо предпочтительно имеет теплоизоляционную и(или) термоизоляционную оболочку. За счет этого энергия пара, подаваемая в выпарную колонну, в основном удерживается в выпарной колонне без выделения в окружающую среду вследствие естественного охлаждения. Соответственно, может быть сокращено количество требуемого пара. Вместе с тем, даже при наличии в выпарной колонне большого количества ступеней и(или) тарелок может обеспечиваться достаточно высокая температура пара для испарения и удаления хлоропрена даже на самых высоких ступенях или тарелках. Тем самым можно избегать дополнительной подачи пара в более высокой точке выпарной колонны.

Изобретение дополнительно относится к способу сборки первой и второй деталей, в котором в качестве соединительного средства применяют клеящее вещество, полученное с использованием полимерной дисперсии на основе полихлоропрена, полученной описанным выше способом и(или) с помощью описанной выше установки. За счет достаточно низкого содержания остаточного мономера в дисперсии полихлоропропена клеящее вещество, полученное из дисперсии полихлоропрена, также имеет достаточно низкое содержание хлоропрена. Тем самым значительно снижет риск для окружающей среды и(или) здоровья потребителя, применяющего это клеящее вещество для соединения деталей.

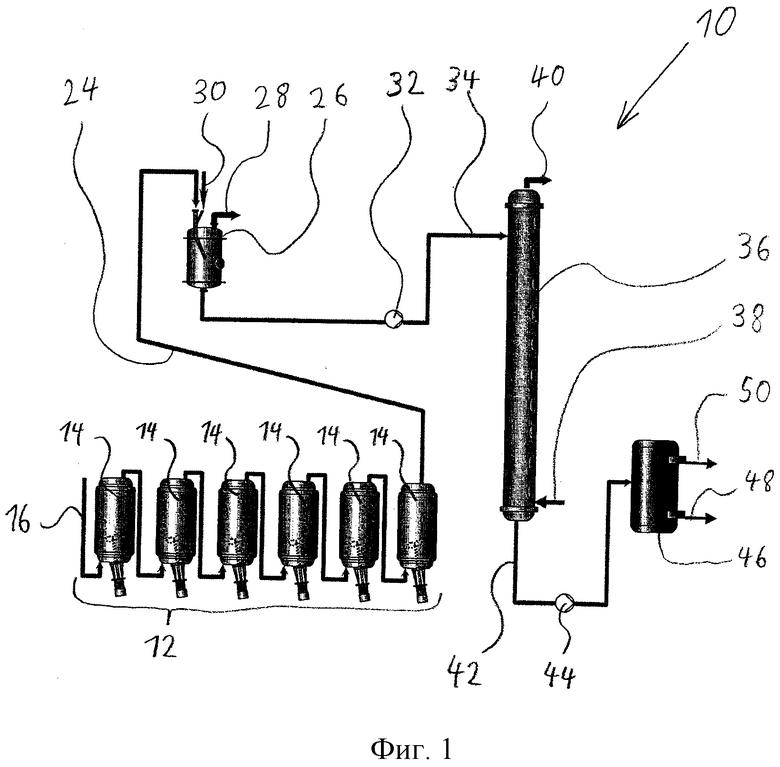

Далее изобретение будет проиллюстрировано с помощью одного из предпочтительных примеров со ссылкой на прилагаемые чертежи, на которых:

на фиг.1 показана блок-схема установки согласно изобретению для осуществления предложенного в изобретении способа.

Установка 10, показанная на фиг.1, содержит полимеризационную установку 12, сконфигурированную в виде каскада из шести последовательно соединенных смесительных чанов 14 для осуществления псевдонепрерывной полимеризации в полимеризационной установке 12. В полимеризационную установку посредством линии 16 подачи вводят хлоропрен, возвращенный в повторный цикл хлоропрен, растворитель, такой как водная фаза и(или) H2O. Размер полимеризационной установки 12 выбирают с учетом применяемого состава и(или)технологического режима таким образом, чтобы дисперсия полихлоропрена, выходящая из полимеризационной установки 12 через выпускную линию 24, имела сравнительно низкое содержание полихлоропрена в виде сухого вещества. Например, соответствующим образом выбирают температуру реакции и(или) количество смесительных чанов 14. Дополнительно или в качестве альтернативы, может быть установлена соответствующая степень конверсии хлоропрена и(или) количество растворителя.

Дисперсию полихлоропрена, образующуюся после полимеризации, посредством выпускной линии 24 подают в предварительную дегазационную установку 26 для удаления газообразных и(или) летучих компонентов дисперсии полихлоропрена через дегазационную линию 28 и при необходимости их обработки. Обработанные компоненты, удаленные в дегазационной установке 28, могут быть при необходимости возвращены в полимеризационную установку 12 по линии 16 подачи. С целью облегчения дегазации летучих компонентов дисперсии полихлоропрена в дегазационную установку 26 по линии 30 подачи пара может нагнетаться пар.

Дисперсия полихлоропрена посредством первого насоса 32 по линии 34 подачи может подаваться в выпарную колонну 36, имеющую, например, одиннадцать тарелок в верхней части выпарной колонны 36. В нижней части выпарной колонны 36 пар нагнетают в выпарную колонну 36 посредством паровпускной линии 38 с целью удаления из дисперсии полихлоропрена остаточного мономера в форме мономерного хлоропрена посредством паровыпускной линии 40. Полихлоропрен, удаленный посредством паровыпускной линии 40, может быть обработан и возвращен в полимеризационную установку 12 по линии 16 подачи.

Очищенная в выпускной колонне 36 и удаленная через выпускную линию 42 дисперсия полихлоропрена имеет содержание хлоропрена порядка лишь нескольких ч./млн, при этом относительное содержание хлоропрена по весу в очищенной дисперсии полихлоропрена составляет значительно менее 50 ч./млн, в частности 10 ч./млн, или менее. Очищенная дисперсия полихлоропрена с помощью второго насоса 44 может подаваться в установку 46 расслаивания эмульсии, в которой концентрируют полихлоропрен, содержащийся в очищенной дисперсии полихлоропрена. В установке 46 расслаивания эмульсии, образуются, например, две отдельные фазы, при этом концентрированный продукт дисперсии полихлоропрена может выпускаться посредством линии 48 для выпуска продукта. Другая фаза может удаляться посредством линии 50 для выпуска сепарированной фазы и при необходимости обрабатываться и повторно использоваться.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2542250C2 |

| Способ получения полихлоропрена | 1977 |

|

SU651007A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОЙ ПОЛИМЕРНОЙ ДИСПЕРСИИ | 2015 |

|

RU2681856C2 |

| ВОДНЫЕ ПОЛИМЕРНЫЕ ДИСПЕРСИИ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2008 |

|

RU2469050C2 |

| КАТИОННЫЕ ПОЛИМЕРНЫЕ ДИСПЕРСИИ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2005 |

|

RU2371454C2 |

| ПОЛИМЕРНЫЕ ДИСПЕРСИИ | 2010 |

|

RU2555027C2 |

| Способ получения полихлоропрена | 1974 |

|

SU471024A1 |

| МНОГОСТАДИЙНЫЕ ПОЛИМЕРНЫЕ ДИСПЕРСИИ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2011 |

|

RU2588130C2 |

| ПОЛИМЕРНАЯ ДИСПЕРСИЯ | 2009 |

|

RU2495053C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОВЯЗКИХ ВОДОРАСТВОРИМЫХ ПОЛИМЕРНЫХ ДИСПЕРСИЙ НА ВОДНОЙ ОСНОВЕ | 1994 |

|

RU2177010C2 |

Изобретение относится к способу и установке (10) для получения полимерной дисперсии на основе полихлоропрена. Способ включает стадии, на которых осуществляют эмульсионную полимеризацию хлоропрена в полихлоропрен с максимальным содержанием wsolid сухих веществ по весу в полученной после полимеризации дисперсии полихлоропрена wsolid≤50%, и удаляют хлоропрен из дисперсии полихлоропрена в многоступенчатой тарельчатой выпарной колонне (36) до достижения содержания wCR,out хлоропрена по весу в очищенной дисперсии полихлоропрена после удаления хлоропрена wCR,out≤50 ч./млн. Установка содержит полимеризационную установку (12) для полимеризации хлоропрена в полихлоропрен и многоступенчатую тарельчатую выпарную колонну (36), непосредственно или опосредованно связанную с полимеризационной установкой (12) и служащую для удаления хлоропрена из дисперсии полихлоропрена. Установка (10) и способ позволяют снижать относительное содержание мономерного хлоропрена в дисперсиях полихлоропрена без необходимости значительного сокращения времени эксплуатации компонентов установки. 3 н. и 10 з.п. ф-лы, 1 ил.

1. Способ получения полимерной дисперсии на основе полихлоропропена, включающий стадии, на которых:

осуществляют эмульсионную полимеризацию хлоропрена в полихлоропрен с максимальным содержанием wsolid сухих веществ по весу в полученной после полимеризации дисперсии полихлоропрена wsolid≤50%, в частности wsolid≤40%, предпочтительно wsolid≤35%, особо предпочтительно wsolid≤30%, и

удаляют хлоропрен из дисперсии полихлоропрена в многоступенчатой и(или) многоходовой тарельчатой выпарной колонне (36) до достижения содержания wCR, out хлоропрена по весу в очищенной дисперсии полихлоропрена после удаления хлоропрена wCR,out≤50 ч./млн, в частности wCR,out≤30 ч./млн, предпочтительно wCR,out≤15 ч./млн, особо предпочтительно wCR,out≤10 ч./млн.

2. Способ по п.1, отличающийся тем, что подаваемая в выпарную колонну (36) дисперсия полихлоропрена содержит преимущественно всю водную фазу дисперсии полихлоропрена, образующуюся сразу после полимеризации, при этом до подачи в выпарную колонну в дисперсию полихлоропрена, в частности, вводят дополнительную водную фазу и(или) воду.

3. Способ по п.1, отличающийся тем, что полимеризацию осуществляют преимущественно посредством периодической реакции, по меньшей мере, в одном реакторе периодического действия, при этом дисперсию полихлоропрена, образующуюся после полимеризации, подают в буферную емкость до отделения в выпарной колонне (36) и преимущественно непрерывно подают дисперсию полихлоропрена из буферной емкости в выпарную колонну (36).

4. Способ по п.1, отличающийся тем, что содержание WCR,in хлоропрена по весу в подаваемой в выпарную колонну (36) дисперсии полихлоропрена составляет 200 ч./млн≤WCR,in≤30000 ч./млн, в частности 2000 ч./млн≤WCR,in≤20000 ч./млн, особо предпочтительно 5000 ч./млн≤WCR,in≤15000 ч./млн.

5. Способ по п.1, отличающийся тем, что дегазацию дисперсии полихлоропрена, образующейся после полимеризации, осуществляют после полимеризации и до удаления хлоропрена.

6. Способ по п.1, отличающийся тем, что очищенную дисперсию полихлоропрена концентрируют, в частности, путем расслаивания эмульсии после удаления хлоропрена.

7. Способ по п.1, отличающийся тем, что в выпарную колонну (36) подают пар, преимущественно пар с избыточным давлением Δp относительно давления подаваемой дисперсии полихлоропрена в пределах 3 бара≤Δp≤10 бар, в частности 4 бара≤Δp≤9 бар, предпочтительно 5 бар≤Δp≤8 бар, особо предпочтительно 6 бар≤Δp≤7 бар и(или) температурой в пределах 55°C≤T≤110°C, в частности 60°C≤T≤100°C, предпочтительно 65°C≤T≤90°C, особо предпочтительно 70°C≤T≤80°C.

8. Способ по п.1, отличающийся тем, что соотношение R массового расхода подаваемого в выпарную колонну (36) пара, преимущественно водяного пара, и массового расхода подаваемой в выпарную колонну дисперсии полихлоропрена предпочтительно находится в зависимости 0,04≤R≤0,20, в частности 0,06≤R≤0,17, предпочтительно 0,08≤R≤0,14, особо предпочтительно 0,09≤R≤0,12.

9. Способ по п.1, отличающийся тем, что выпарная колонна (36) содержит N ступеней и(или) тарелок в пределах 5≤N≤35, в частности 8≤N≤20, предпочтительно 10≤N≤14, особо предпочтительно 11≤N≤13.

10. Способ по п.1, отличающийся тем, что высота ступеней выпарной колонны (36) составляет, в частности, 800 мм≤h≤1500 мм, предпочтительно 1000 мм≤h≤1300 мм, особо предпочтительно 1100 мм≤h≤1200 мм, а диаметр D ступеней и(или) тарелок при условии кругового сечения составляет, например, 500 мм≤D≤5000 мм, предпочтительно 1000 мм≤D≤3000 мм, особо предпочтительно 1500 мм≤D≤2000 мм.

11. Установка для получения полимерной дисперсии на основе полихлоропрена путем осуществления способа по любому из пп.1-10, содержащая:

полимеризационную установку (12) для полимеризации хлоропрена в полихлоропрен, при этом размер полимеризационной установки (12) выбирают путем установления степени конверсии хлоропрена в зависимости от применяемого состава таким образом, чтобы дисперсия полихлоропрена, образующаяся после полимеризации, имела максимальное содержание wsolid сухого вещества по весу wsolid≤50%, в частности wsolid≤40%, предпочтительно wsolid≤35%, особо предпочтительно wsolid≤30%, и

многоступенчатую и(или) многоходовую тарельчатую выпарную колонну (36), непосредственно или опосредованно связанную с полимеризационной установкой (12) и служащую для удаления хлоропрена из дисперсии полихлоропрена, при этом размер выпарной колонны (36) выбирают в зависимости от подаваемой в выпарную колонну (36) дисперсии полихлоропрена таким образом, чтобы очищенная дисперсия полихлоропрена после удаления хлоропрена имела содержание wCR,out хлоропрена по весу wCR,out≤50 ч./млн, в частности wCR,out≤30 ч./млн, предпочтительно WCR,out≤15 ч./млн, особо предпочтительно wCR,out≤10 ч./млн.

12. Установка по п.11, отличающая тем, что, по меньшей мере, часть выпарной колонны (36) имеет теплоизоляционную и(или) термоизоляционную оболочку.

13. Способ сборки первой и второй деталей, в котором в качестве соединительного средства применяют клеящее вещество, полученное с использованием полимерной дисперсии на основе полихлоропрена, полученной способом по любому из пп.1-10.

| Способ получения полихлоропренового латекса | 1982 |

|

SU1087532A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МЕСТНОЙ ГРАВИТАЦИОННОЙ ВЕРТИКАЛИ | 1966 |

|

SU224825A1 |

| Способ получения полихлоропрена | 1977 |

|

SU649726A1 |

| DE 102006060378 A1, 19.07.2007 | |||

| US 5407993 A1, 18.04.1995 | |||

Авторы

Даты

2014-09-27—Публикация

2010-03-31—Подача