00

vj :д

ю Изобретение относится к технологи получения синтетических латексов, в частности полихлоропренового, и може быть использовано в химической промлишенности, а латекс - для покрытия тканых и нетканых материалов, в производстве маканых изделий, полученных методом ионного отложения, в качестве адгезивов и т.п. Известен способ получения полихлоропренового латекса водно-эмульсионной полимеризацией хлоропрена в присутствии анионоактивных эмульгаторов и радикальных инициаторов Недо,статком этого способа является невысокая адгезия латекса к тканым и нетканым материалам, низкая коллоидная стабильность при хранении, а также высокое содержание незаполимеризованного хлоропрена (0,4-0,6%) и летучего аммиака. Наиболее близким к изобретению по технической сущности является способ получения полихлоропренового латекса {наирита Л-4) водно-эмульсионной полимеризацией хлоропрена в присутствии анионоактивных эглупъгаторов и радикальных инициаторов с последующей стабилизацией полученного латекса . Наирит Л-4 используют в производстве маканых изделий методом ионного отложения для нанесения каучуковой пленки на ткани 2J Недостат1сами известного способа являются низкие адгезионные характеристики при использовании его в качестве пропитывающих составов и связуквдих (например, адгезия пленки на основе наирита Л-4 к капроновым тканям составляет 0,5-1 кН/2,5 м) и невысокие показатели вулканизованных пленок (предел прочности при разрыве 12 МПа, относительное удлинение 800% Целью изобретения является повыше ние коллоидной стабильности латекса,по вышение адгезионных свойств латексных

HgC-CH-CH -RO- о -,J- с о-РНг-он-OH 0

п 20 Шзон

в водную фазу вводят эмульгаторцесс полимеризации проводят в щелочЕ-30, диспергатор НФ-Б, 25%-ный вод- 55ной среде (рН 10-11,5), ный раствор едкого натрия. ПослеПо окончании полимеризации в лаэмульгирования постепенно задают ини-текс вводят триэтаноламин и водную циатор в виде водного раствора пер-дисперсию стабилизатора НГ-22-46 сульфата калия и проводят полимериза-( 2,2-метилен-5ис, 4 метил, 6-третичцию до-практически полного превраще- бутилфенол) или неозон Д ( фения мономеров в полимер (содержание ос-.НИЛ- р -нафтиламин) из расчета 1-2 таточного мономера не более О , 1-0 ,1 5%) .мае.ч. на 100 мае.ч. полимера.

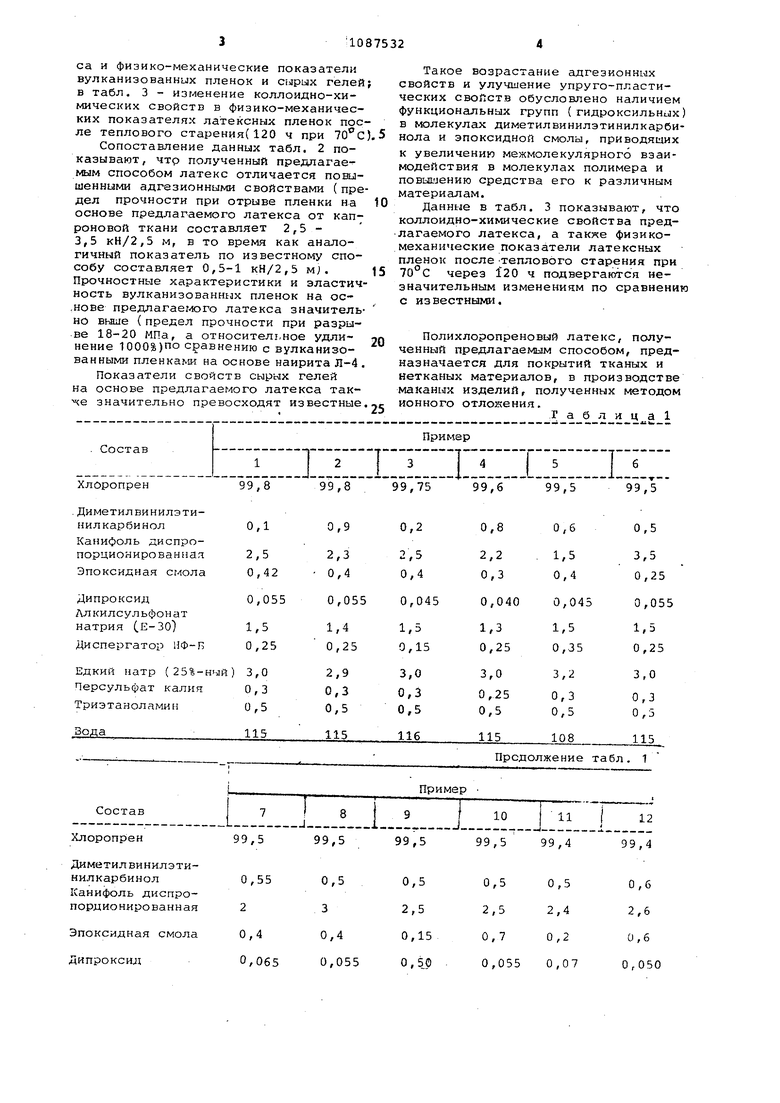

Диспергатор Нф-в задают для сниже- В табл. 1 представлено содержание

ния количества образовавшегося коагу-компонентов в полимерном латексе; в

люма на стенках полимеризатора. Про-, jтабл. 2 - адгезионные свойства латекр-н- Ъ

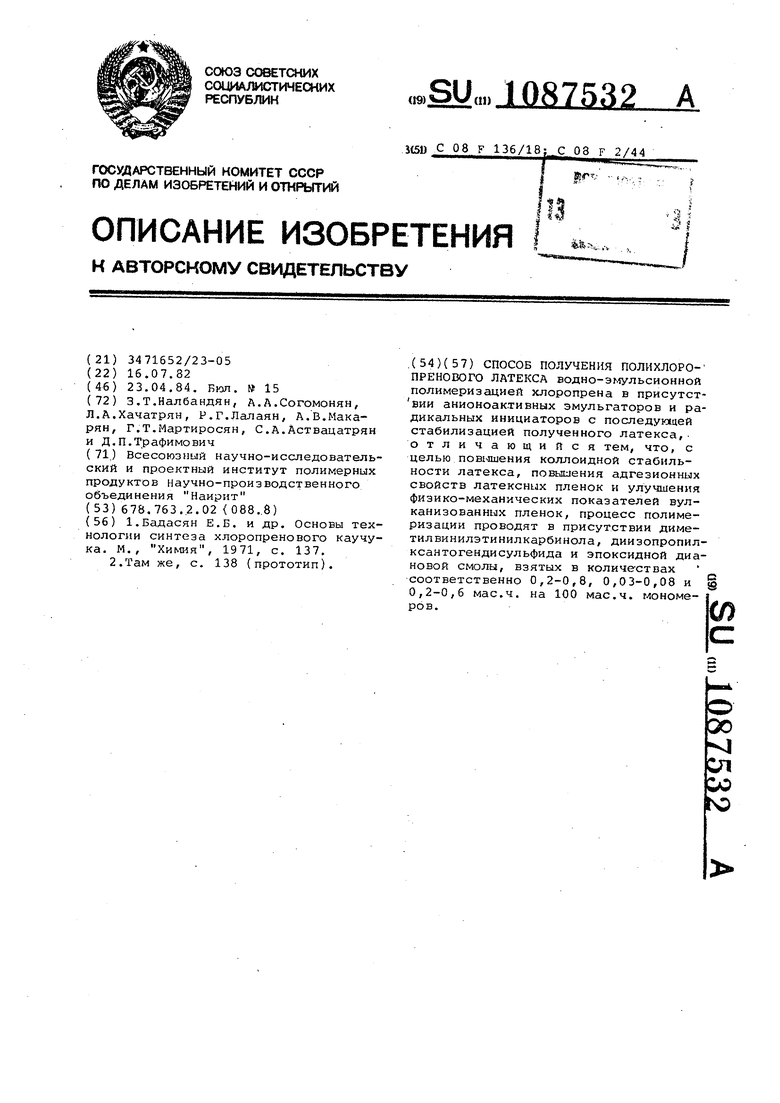

о-сн -сн-снг пленок и улучшение физико-механических показателей вулканизованных пленок. Поставленная цель достигается тем, что согласно способу получения полихлоропренового латекса водноэмульсионной полимеризацией хлоропрена в присутствии анионоактивных эмульгаторов и радикальных инициаторов с последующей стабилизацией полученногЬ латекса, процесс полимеризации проводят в присутствии диметилвинилэтинилкарбинола, диизопропилксантогендисульфида и эпоксидной диановой смолы, взятых в количествах соответственно 0,2-0,8, 0,03-0,08 и 0,2-0,6 мас.4, на 100 мае.ч. мономеров. Процесс проводят при следующем оставе полимеризационной шихты, ае.ч, на 100 мае.ч. мономеров: 99,8-99,2 Хлоропрен Диметилвинилэтинил0,2-0,8 карбинол Канифоль диспропор2-3ционированная Эпоксидная смола 0,2-0,6 Дипроксид (диизопропилкса;1тогендисульфат) 0,03-0,08 Ллкилсульфонат (Е-30) 1,2-2 Аммониевая соль продукта поликонденсации формальдегида с нафталинсульфокислотой(диспергатор НФ-Б) 0,1-0,4 Едкий натр (25%-ный йодный раствор) 2,8-3,5 Персульфат калия 0,2-0,4 Триэтанолаг/шн0,2-0,5 Вода110-120 Процесс полимеризации проводят при 0 С до практически полного превращеия сомономеров в полимер. В углеводородную фазу вводят хлоопрен, диспропорционированную каниоль, диметилвинилэтинилкарбинол, реулятор молекулярной масси дипроксид,. поксидную смолу ЭД-20. .

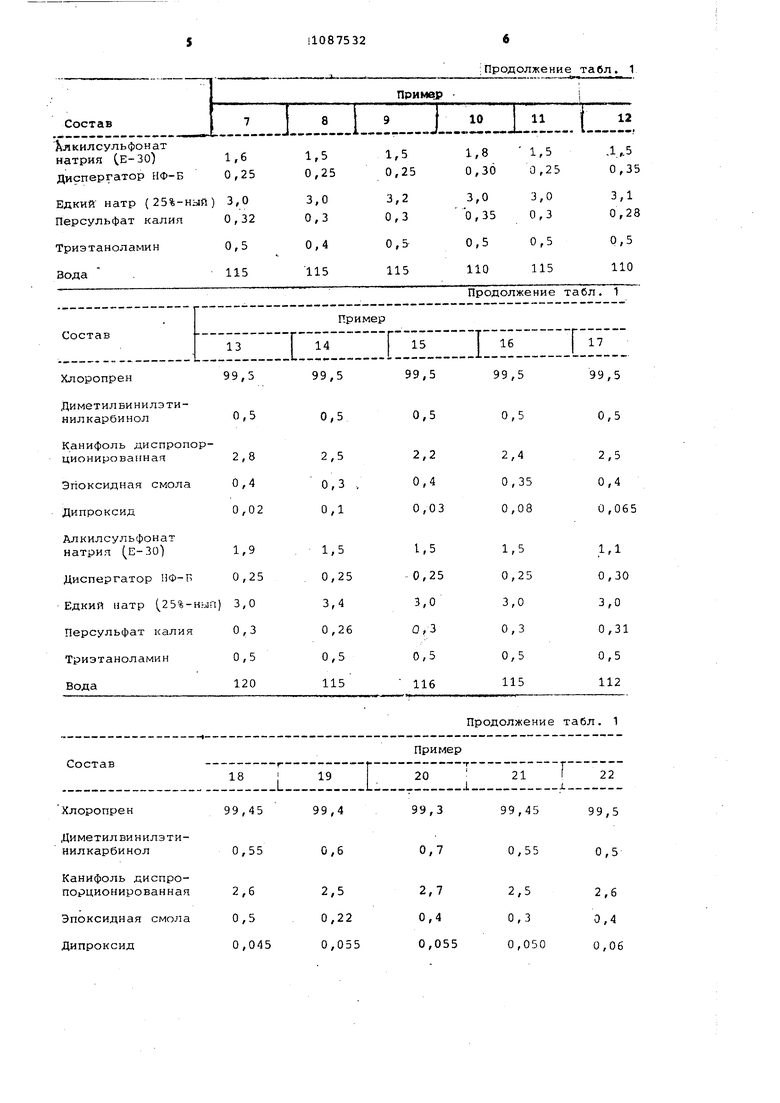

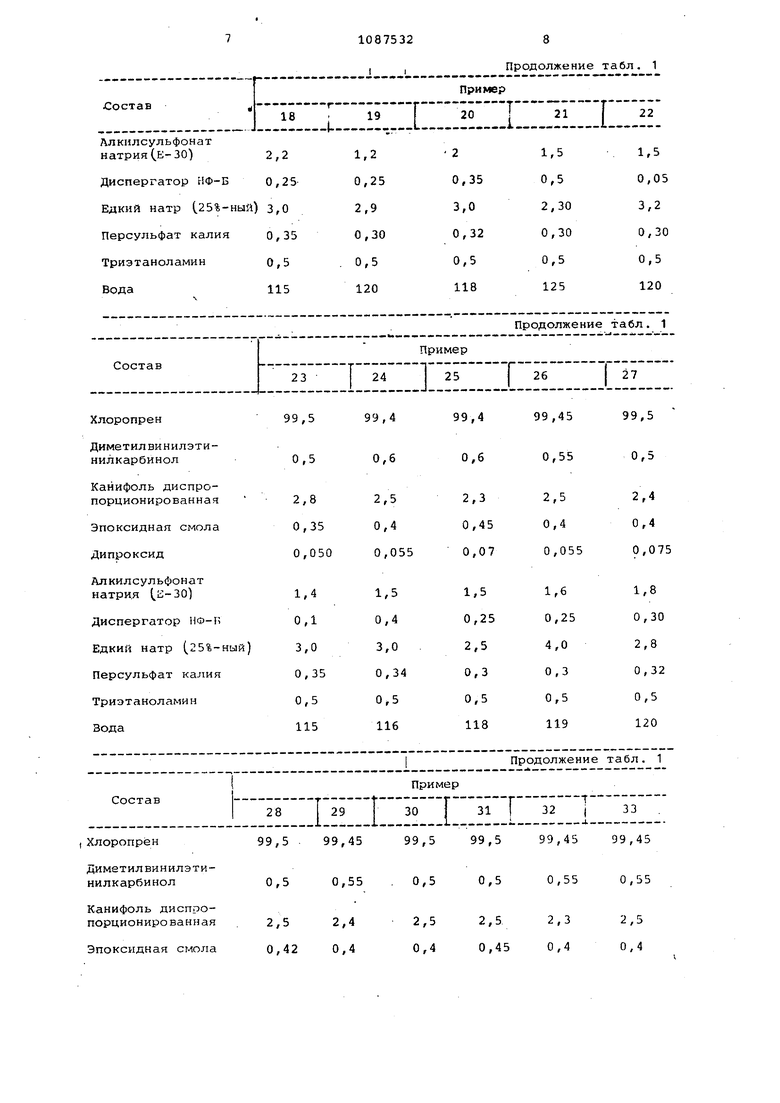

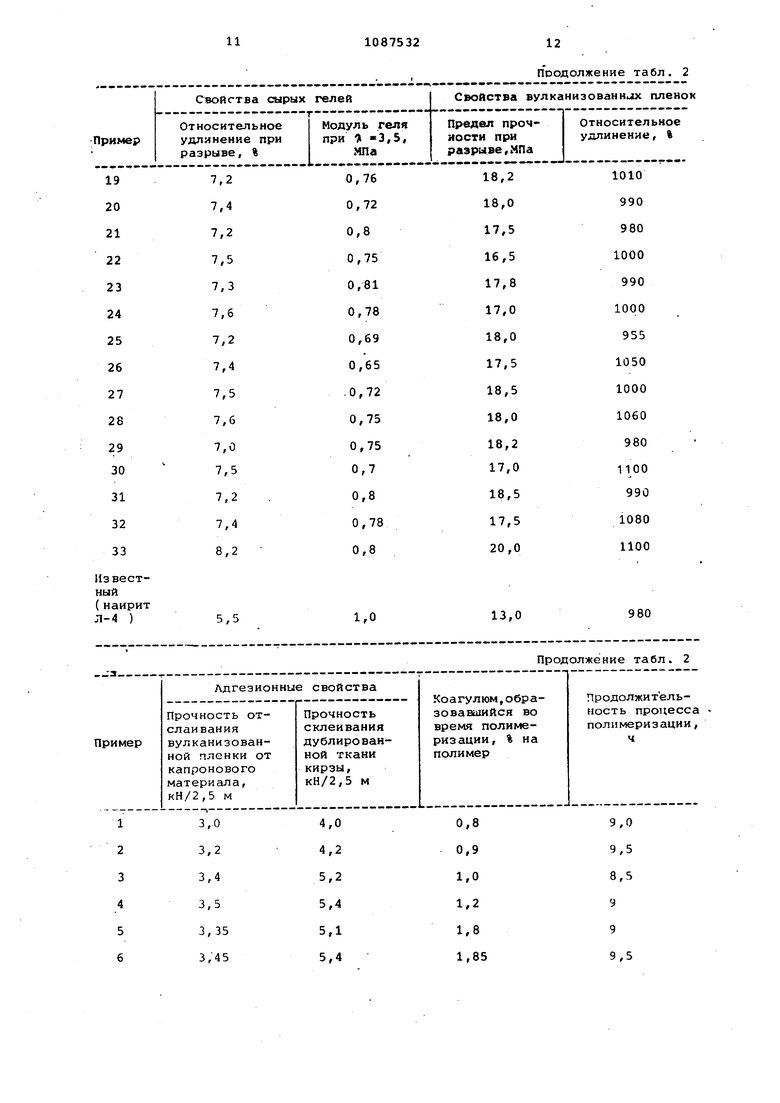

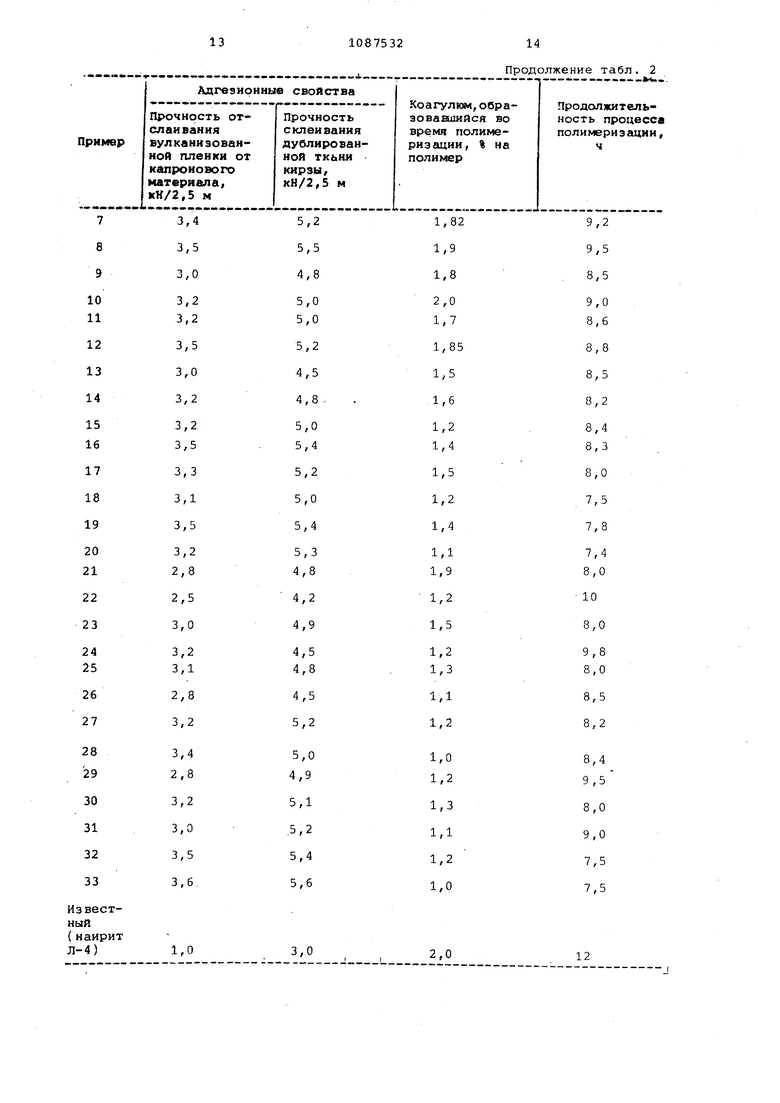

са и физико-механические показатели вулканизованных пленок и сырых гелей; в табл. 3 - изменение коллоилно-химических свойств в физико-механических показателях латексных пленок после теплового старения( 120 ч при 70 С)

Сопоставление данных табл. 2 показывают, что полученный предлагаемым способом латекс отличается повишенными адгезионными свойствами (предел прочности при отрыве пленки на основе предлагаемого латекса от капроновой ткани составляет 2,5 3,5 кН/2,5 м, в то время как аналогичный показатель по известному способу составляет 0,5-1 кН/2,5 м. Прочностные характеристики и эластичность вулканизованных пленок на ос.нове предпагаеГЛого латекса значительно вьаие ( предел прочности при разрыве 18-20 МПа, а относительное удлинение 1000)по сравнению с вулканизованными пленками на основе наирита Л-4 .

Показатели свойств сырых гелей на основе предлагаемого латекса значительно превосходят известные

Такое возрастание адгезионных свойств и улучшение упруго-пластических свойств обусловлено наличием функциональных групп (гидроксильных в молекулах диметилвинилэтинилкарбинола и эпоксидной смолы, приводящих к увеличению межмолекулярного взаимодействия в молекулах полимера и повы1аениго средства его к различным материалам.

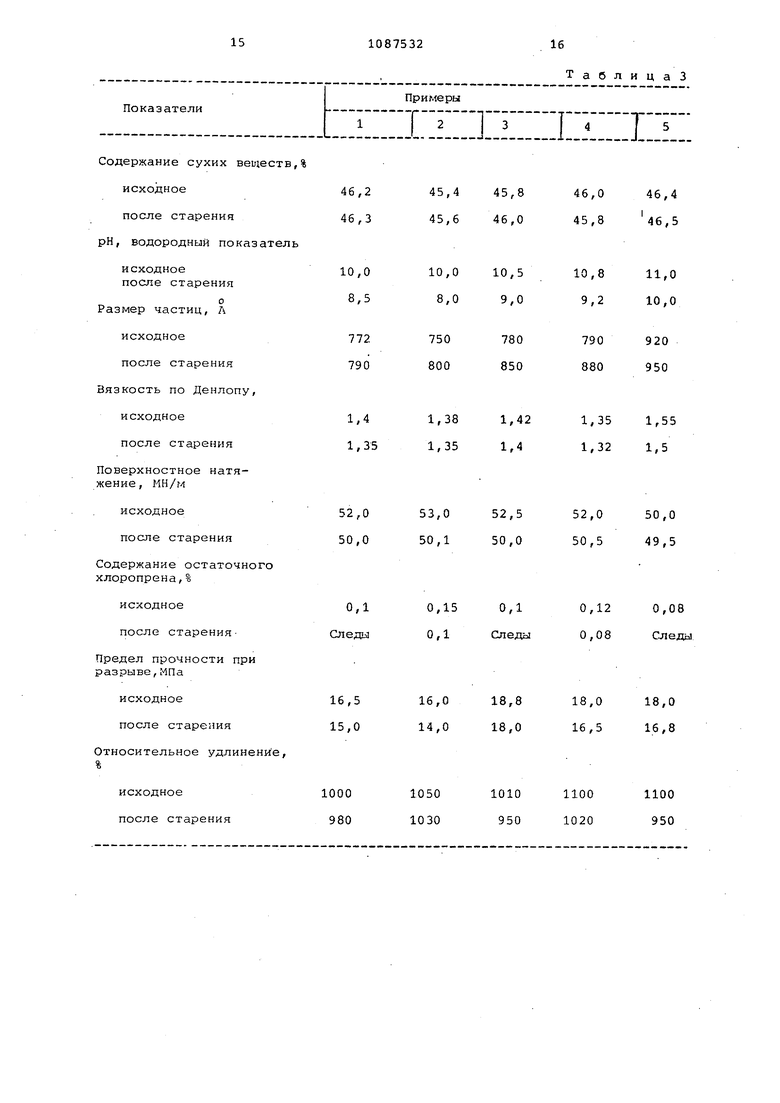

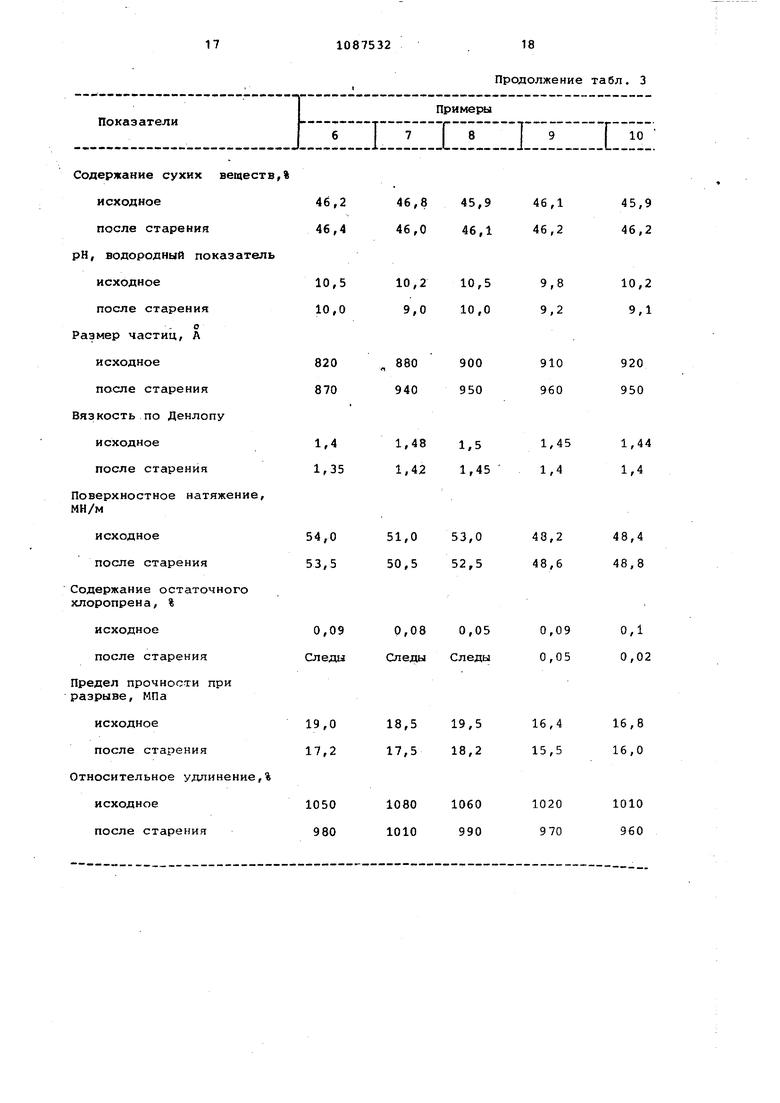

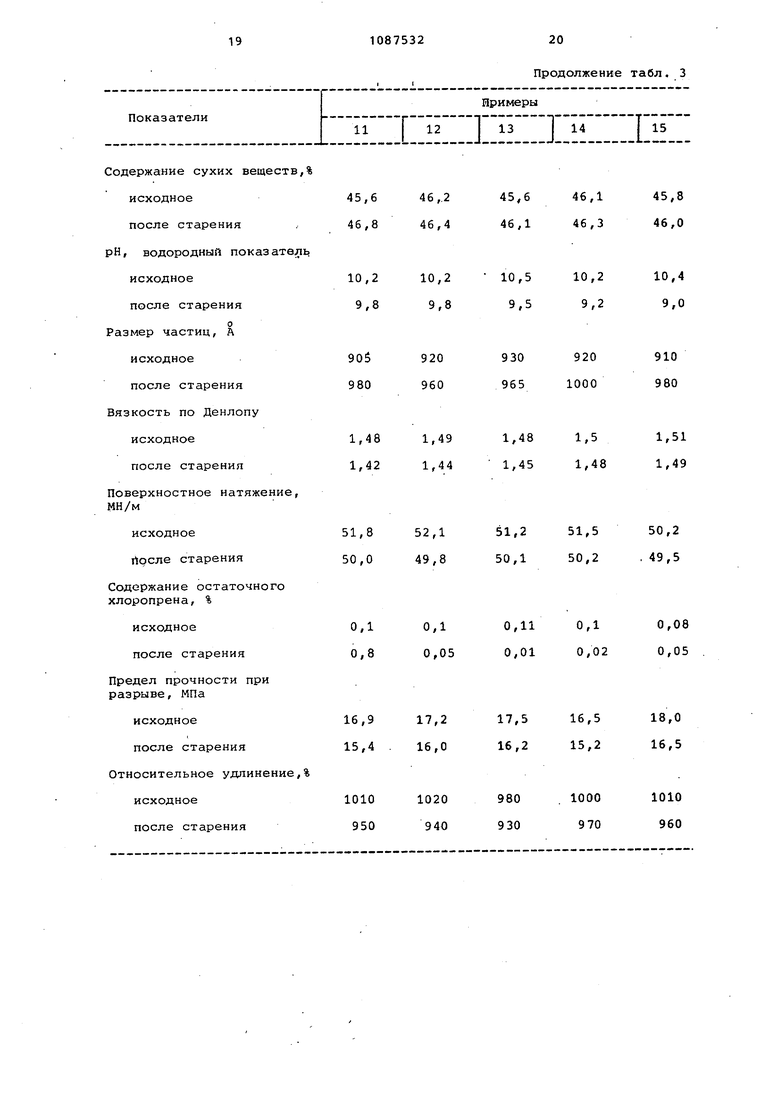

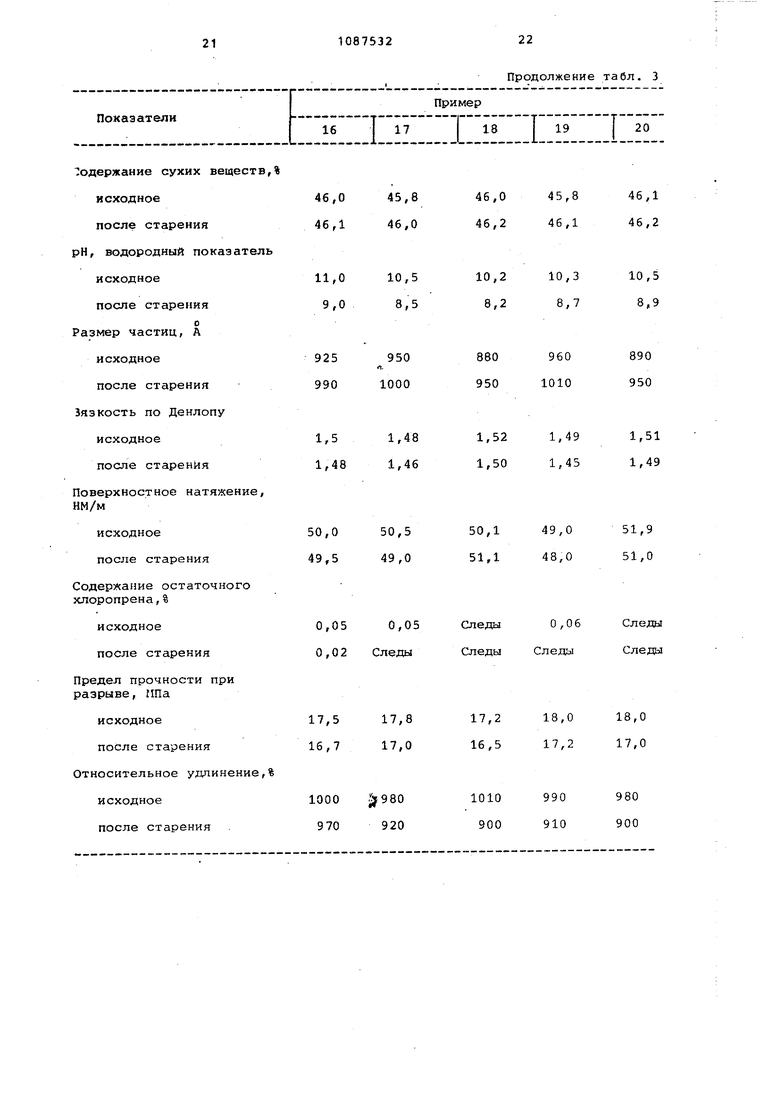

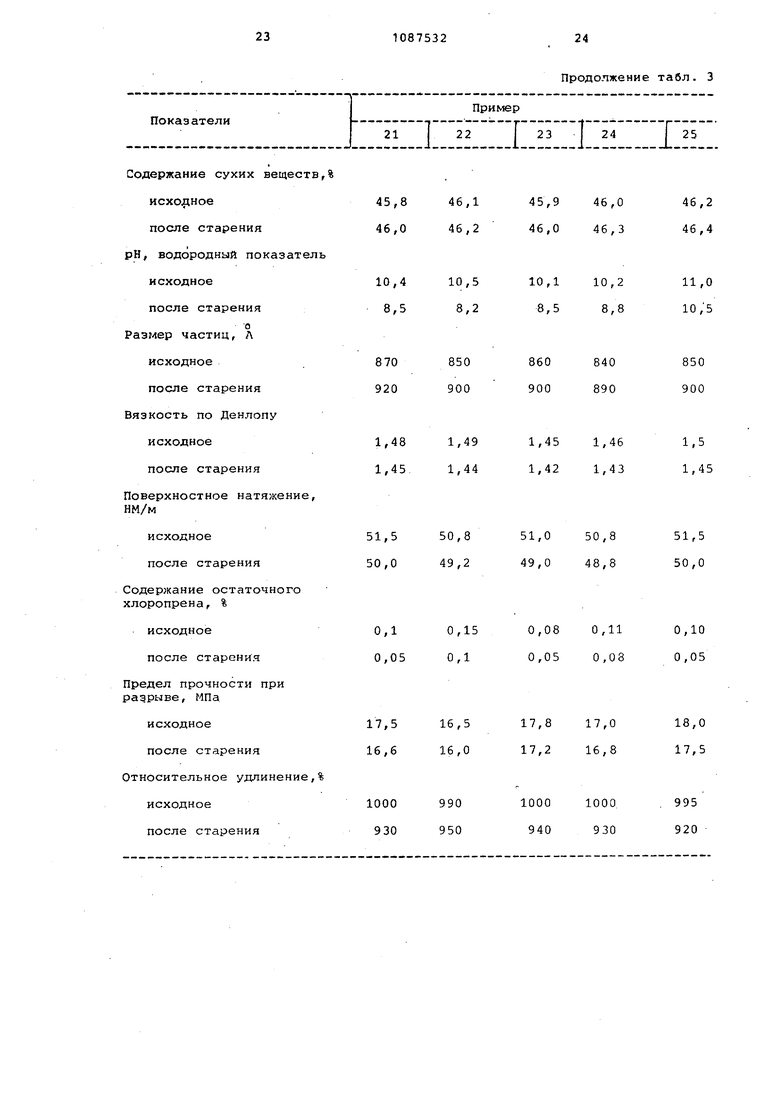

Данные в табл. 3 показывают, что коллоидно-химические свойства предлагаемого латекса, а также физикомеханические показатели латексных пленок после теплового старения при 70°С через 120 ч подвергаются незначительным изменениям по сравнени с известными.

Полихлоропреновый латекс, полученный предлагаемым способом, предназначается для покрытий тканых и нетканых материалов, в производстве маканых изделий, полученных методом

ионного отлокения.

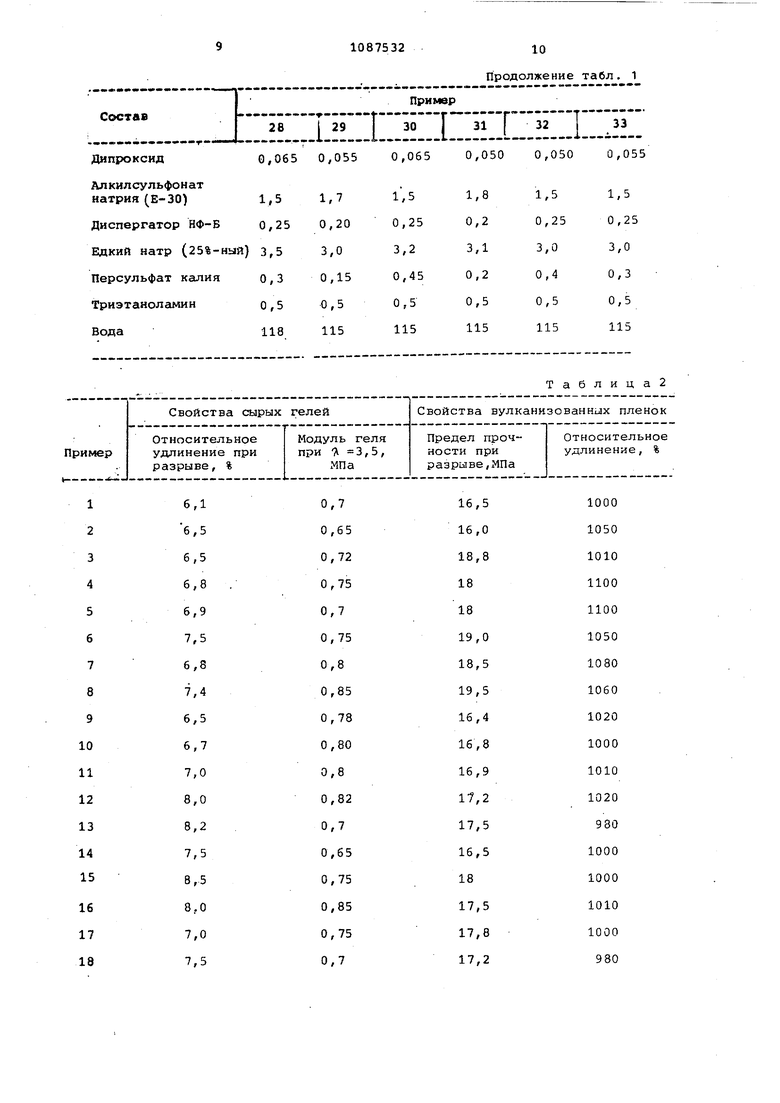

Г а б л и ц а 1

iПродолжение табл. 1

Продолжение табл. 1

Продолжение табл. 2

Адгезионные свойства

Прочность отПрочностьсклеивания слаивания

ример дублированвулканизованной ткьни ной пленки от капронового кирзы, кН/2,5 м материала, кН/2,5 м

5,2

7 8 9

3,4

5,5 3,5 4,8 3,0

10 11

5,0

3,2 5,0 3,2

12 13

5,2

3,5 4,5 3,0

14 3,2 4,8

15 16

3,2

5,0 5,4 3,5

17 18 19

5,2

3,3 3,1

5,0 5,4 3,5

5,3

3,2

20 4,8 2,8 21

4,2

2,5

22 23 4,9

3,0

4,5

3,2

24 25 4,8

3,1

4,5

26 27

2,8 3,2 5,2

28

3,4

5,0 29 2,8 4,9

3,2

30 31 32 33

5,1 3,0 .5,2 3,5 5,4 5,6 3,6

звестый

наирит -4)

1,0

3,0

Продолжение табл. 2

.„...jbw..

Продолжительность процесса полимериэгщии, ч

9,2 9,5 8,5

9,0 8,6

8,8 8,5 8,2

8,4 8,3

8,0 7,5 7,8

7,4 8,0

10 8,0

9,8 8,0

8,5

8 О /

8,4 9,5

8,0 9,0 7,5 7,5

2,0

12

ТаблицаЗ

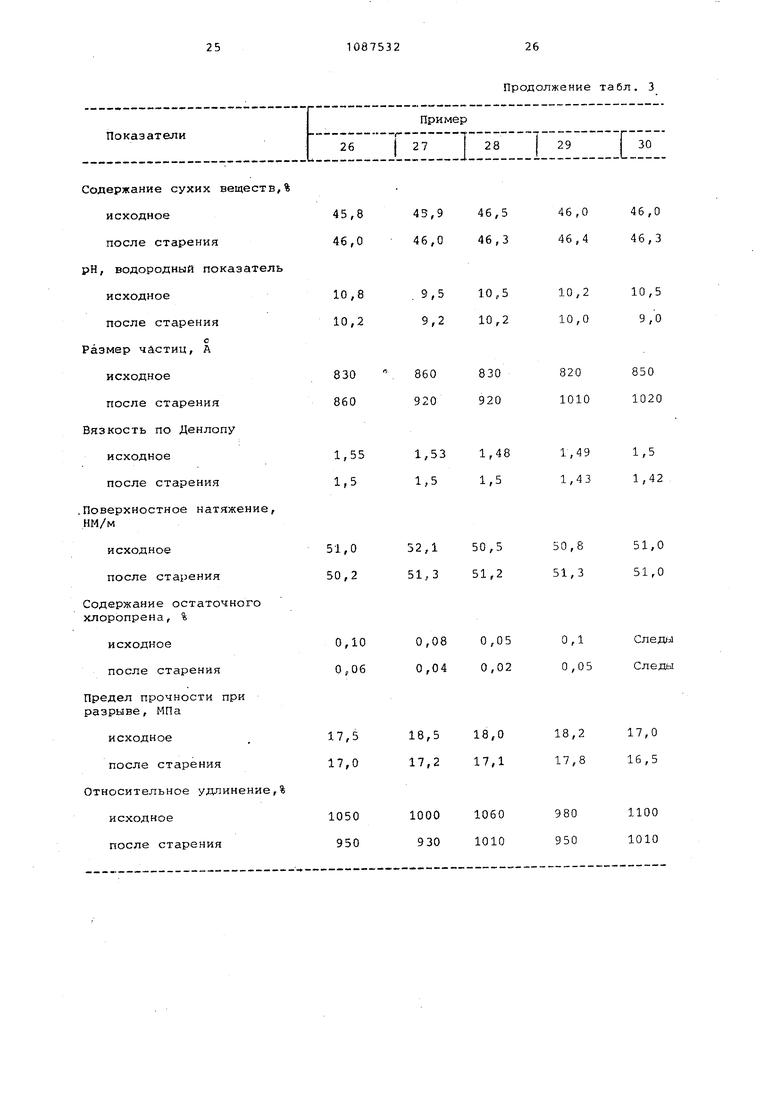

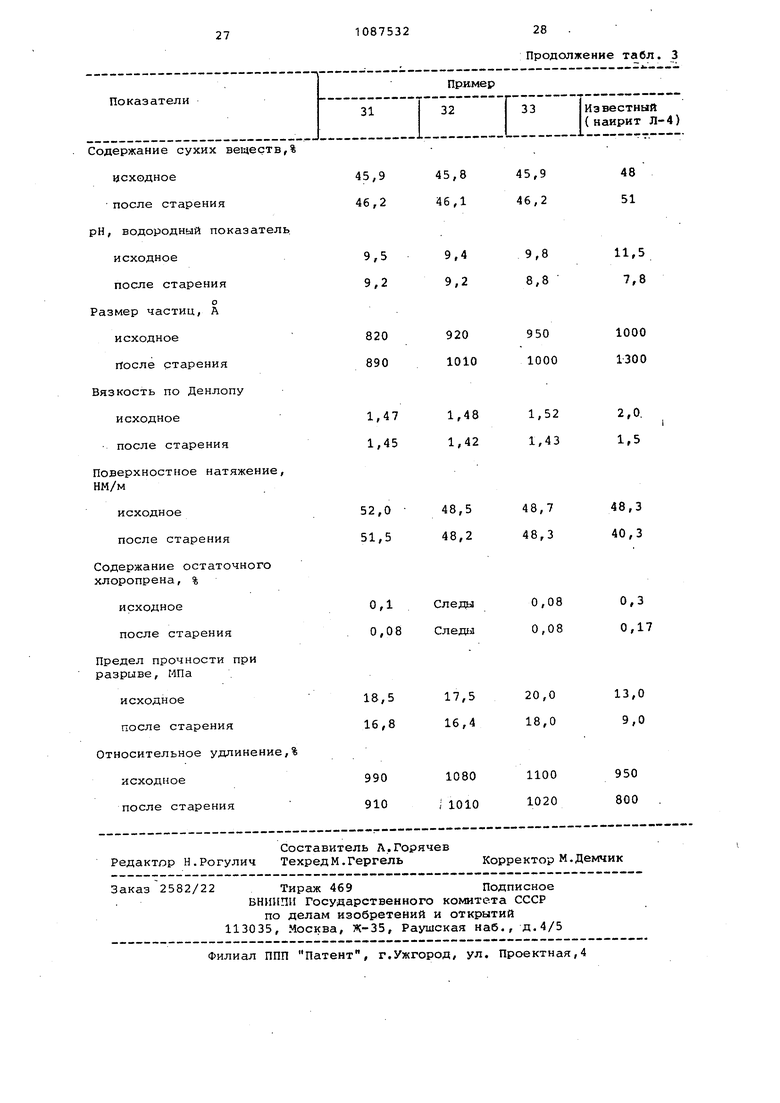

Продолжение табл. 3

Продолжение табл. 3

Продолжение табл. 3

Продолжение табл. 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения хлоропренового латекса | 1980 |

|

SU960195A1 |

| Способ получения хлоропренового латекса | 1981 |

|

SU975726A1 |

| Способ получения полихлоропренового латекса | 1982 |

|

SU1065434A1 |

| Способ получения хлорпренового латекса | 1982 |

|

SU1070139A1 |

| Способ получения хлоропренового латекса | 1985 |

|

SU1326574A1 |

| Способ получения хлоропренакрилатного латекса | 1990 |

|

SU1766931A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛАТНЫХ КАУЧУКОВ | 1969 |

|

SU251204A1 |

| Клеевая композиция | 1984 |

|

SU1239138A1 |

| Способ получения хлоропренового каучука для замены натуральной гуттаперчи при производстве клея | 1957 |

|

SU485645A1 |

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРНОГО КАУЧУКА ПОЛИХЛОРОПРЕНОВОГО ТИПА, КАУЧУК, СОПОЛИМЕР | 1995 |

|

RU2120949C1 |

СПОСОБ ПОЛУЧЕНИЯ ПОЛИХЛОРОПРЕНОВОГО ЛАТЕКСА вoднo-э льcиoннoй полимеризацией хлоропрена в присутствии анионоактивных эмульгаторов и радикальных инициаторов с последукицей стабилизацией полученного латекса, отличающийся тем, что, с целью пов1 1шения коллоидной стабильности латекса, повышения адгезионных свойств латексных пленок и улучшения физико-механических показателей вулканизованных пленок, процесс полимеризации проводят в присутствии диметилвинилэтинилкарбинола, диизопропилксантогендисульфида и эпоксидной диановой смолы, взятых в количествах соответственно 0,2-0,8, 0,03-0,08 и § 0,2-0,6 мае.ч. на 100 мае.ч. мономеров.

в,%

45,846,1

46,046,2

ль

10,410,5

8,5 8,2

870850

920900

1,481,49

1,451,44

,

51,5 50,8

50,0 49,2

0,1 0,15

0,05 0,1

17,516,5

16,616,0 ,%

1000990

930950

45,946,0

46,2

11,0 10 ,5 8,58,8

860

840

850 900 890 900

1,451,46

1,5 1,45

1,421,43

1,050,8

51,5

9,048,8 50,0

0,080,11

0,10 0,05

0,050,08

18,0

7,817,0 17,5

7,216,8

995

000

1000 920 940 930 Содержание сухих веществ,% исходное после старения рН, водородный показатель исходное после старения Размер частиц, А исходное после старения Вязкость по Денлопу исходное после старения .Поверхностное натяжение, НМ/м 51,052 исходное 50,251 после старения Содержание остаточного хлоропрена, % 0,10 0 исходное 0,06 0 после старения Предел прочности при разрыве, МПа исходное после старения Относительное удлинение,% исходное после старения

Продолжение табл. 3 50,550,851,0 51,251,351,0 8 0,05 0,1Следы 4 0,02 0,05Следы

Продолжение табл. 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| и др | |||

| Основы технологии синтеза хлоропренового каучука | |||

| М., Химия, 1971, с | |||

| Способ приготовления строительного изолирующего материала | 1923 |

|

SU137A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для определения всасывающей силы почвы | 1921 |

|

SU138A1 |

| . | |||

Авторы

Даты

1984-04-23—Публикация

1982-07-16—Подача