виде его 70%-ного раствора, затем полученную смесь растворяют в воде. Углеводородную фазу приготовляют растворением необходимого количества канифоля в хлоропрене. Водную и углеводородную фазы в колбе хорошо перемешивают (эмульгируют), после чего температуру полученной эмульсии доводят до требуемой. Затем добавляют 33%-ную перекись водорода и 20%-ный NH4OH.

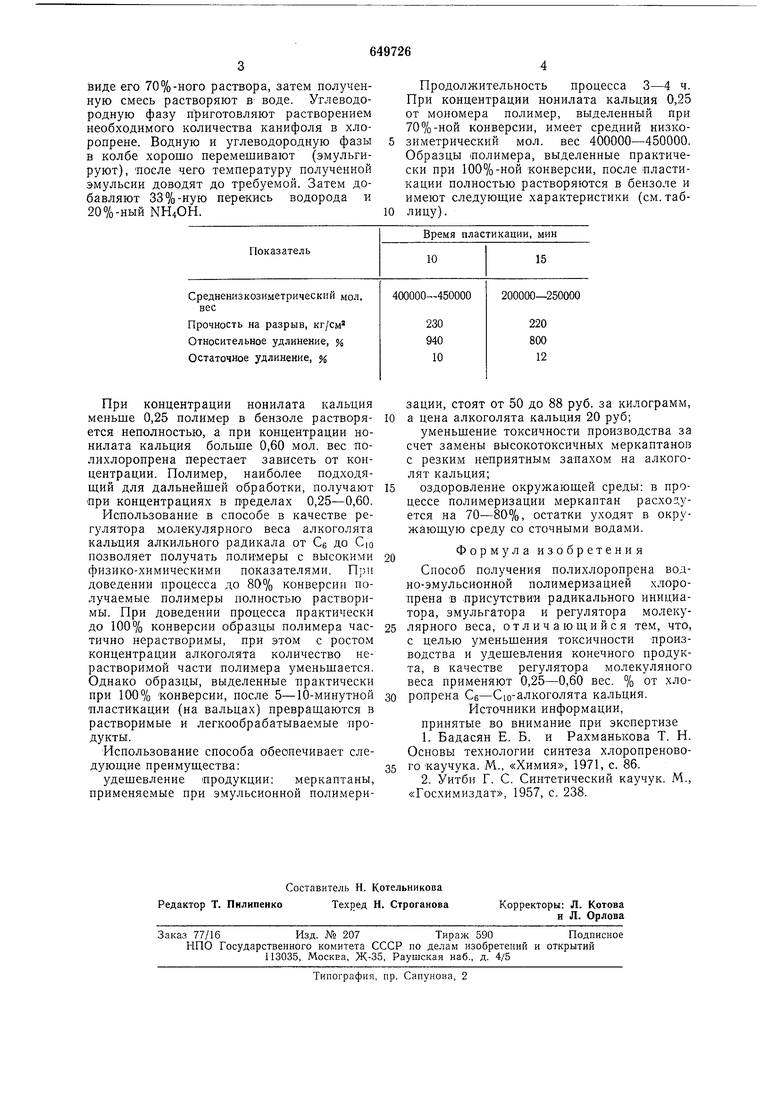

Показатель

Средненизкозиметрический мол. вес

Прочность на разрыв, кг/см Относительное удлинение, % Остаточное удлинение, %

При концентрации нонилата кальция меньше 0,25 полимер в бензоле растворяется неполностью, а при концентрации нонилата кальция больше 0,60 мол. вес полихлоропрена перестает зависеть от концентрации. Полимер, наиболее подходящий для дальнейшей обработки, получают при концентрациях в пределах 0,25-0,60.

Использование в способе в качестве регулятора молекулярного веса алкоголята кальция алкильного радикала от Се до Сю позволяет получать полимеры с высокими физико-химическими показателями. П;)и доведении процесса до 80% конверсии получаемые полимеры полностью растворимы. При доведении процесса практически до 100% конверсии образцы полимера частично нерастворимы, при этом с ростом концентрации алкоголята количество нерастворимой части полимера уменьшается. Однако образцы, выделенные практически при 100% Конверсии, после 5-10-минутной пластикации (на вальцах) превращаются в растворимые и легкообрабатываемые продукты.

Использование способа обеспечивает следующие преимущества:

удешевление продукции: меркаптаны, применяемые при эмульсионной полимериПродолжительность процесса 3-4 ч. При концентрации нонилата кальция 0,25 от мономера полимер, выделенный при 70%-ной конверсии, имеет средний низкозиметрический мол. вес 400000-450000. Образцы 1полимера, выделенные практически при 100%-ной конверсии, после пластикации полностью растворяются в бензоле и имеют следующие характеристики (см. таблицу).

Время пластикации, мин

15

10

200000-250000

220

800

12

зации, стоят от 50 до 88 руб. за килограмм, а цена алкоголята кальция 20 руб;

уменьшение токсичности производства за счет замены высокотоксичных меркаптанов с резким неприятным запахом на алкоголят кальция;

оздоровление окружающей среды: в процессе полимеризации меркаптан расхо;;.уется на 70-80%, остатки уходят в окружающую среду со сточными водами.

Формула изобретения

Способ получения полихлоропрена водно-эмульсионной полимеризацией хлоропрена в присутствии радикального инициатора, эмульгатора и регулятора молекулярного веса, отличающийся тем, что, с целью уменьшения токсичности производства и удешевления конечного продукта, в качестве регулятора молекуляного веса применяют 0,25-0,60 вес. % от хлоропрена Се-Сю-алкоголята кальция.

Источники информации, принятые во внимание при экспертизе

1.Бадасян Е. Б. и Рахманькова Т. Н. Основы технологии синтеза хлоропренового Каучука. М., «Химия, 1971, с. 86.

2.Уитби Г. С. Синтетический каучук. М., «Госхимиздат, 1957, с. 238.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полихлоропрена | 1977 |

|

SU703539A1 |

| Способ получения полихлоропрена | 1977 |

|

SU615092A1 |

| Способ получения полихлоропрена | 1977 |

|

SU654629A1 |

| Способ получения хлоропренового каучука | 1960 |

|

SU480262A1 |

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРНОГО КАУЧУКА ПОЛИХЛОРОПРЕНОВОГО ТИПА, КАУЧУК, СОПОЛИМЕР | 1995 |

|

RU2120949C1 |

| Способ получения хлоропренового каучука | 1981 |

|

SU1010071A1 |

| НОВЫЕ ПОЛИХЛОРОПРЕНОВЫЕ КОМПОЗИЦИИ | 2016 |

|

RU2734935C2 |

| Способ получения полихлоропрена | 1977 |

|

SU740791A1 |

| Способ получения хлоропренового латекса | 1980 |

|

SU960195A1 |

| СШИВАЕМЫЕ ПРИ НИЗКОЙ ТЕМПЕРАТУРЕ ПОЛИХЛОРОПРЕНОВЫЕ КОМПОЗИЦИИ | 2016 |

|

RU2726417C2 |

Авторы

Даты

1979-02-28—Публикация

1977-01-27—Подача