Изобретение относится к электрическому транспорту, в частности к области токосъема с контактного провода или контактного рельса (шины) токоприемниками электроподвижного состава, конкретно к контактным вставкам токоприемников, и может быть использовано на железнодорожном транспорте на мощных магистральных электровозах.

Известен антифрикционный материал, содержащий графит, медь, свинец, олово, кокс и сажу, а также связующее при следующем соотношении компонентов, мас.%: Медь5-20

Свинец1-5

Олово0 5-5,0

Кокс0.5-5,0

Сажа. О 5-3.0

Графит13-37

СвязующееОстальное

Этот материал имеет высокое удельное электросопротивление (более 90 мкОм м) и высокий электродуговой износ.

Целью изобретения является снижение удельного электросопротивления и электродугового износа материала.

Антифрикционный материал преимущественно для контактных вставок токоприемников электроподвижного состава содержит медь, сажу, кокс, а также обожженные отходы производства углеродных электродов. Кроме того, в качестве кокса он содержит кокс фенолформальдегидной смолы при следующем соотношении компонентов. мас.%:

Кокс фенолформальдегидной смолы5,5-10,0 Обожженные отходы производство углеродных электродов36,0-58,0 Сажа 3,5-7,0

V4 СО КЭ CJ СО 00

МедьОстальное

Материал также может дополнительно содержать 10-30 мас.% графита.

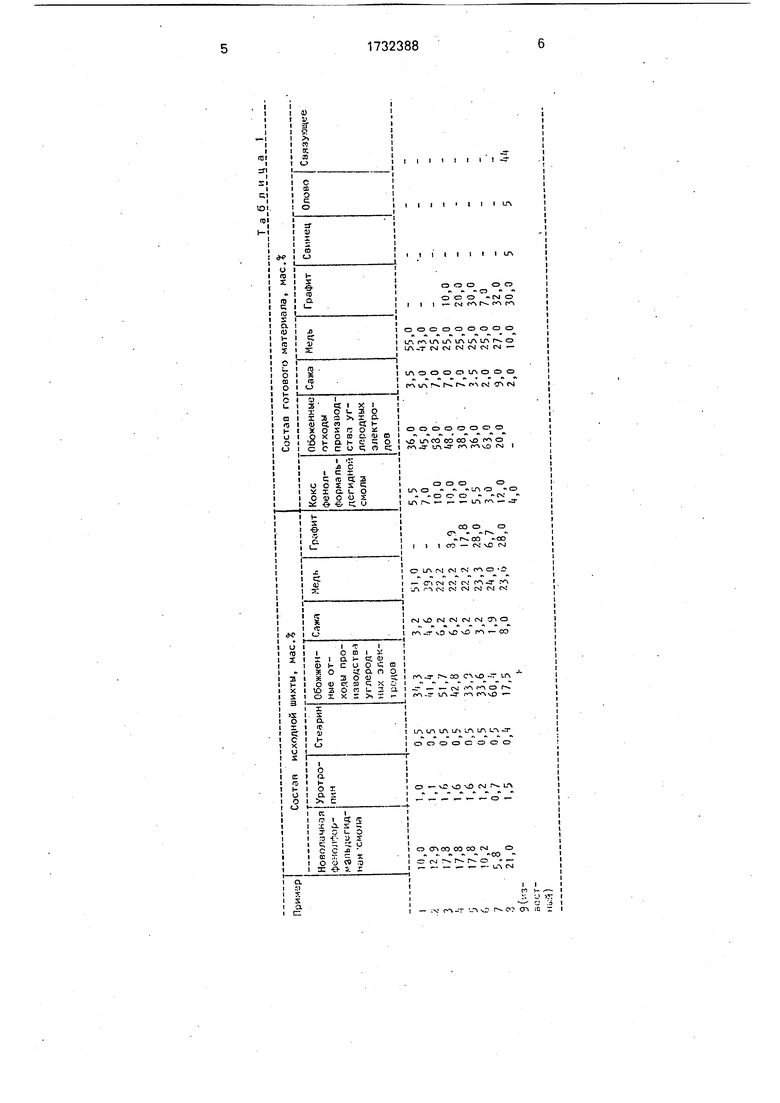

Пример. Порошкообразную новолач- ную фенолформальдегидную смолу марки СФ 010 в количестве 44 кг. огвердитель - уротропин в количестве 4 кг, стеарин 2 кг. обожженные отходы производства углеродных электродов с размерами кусков не более 10 мм в количестве 144 кг, сажу в количестве 14 кг и медный порошок в количестве 220 кг размалывают и одновременно перемешивают в течение 2 ч в шаровой мельнице. Полученную смесь вальцуют при 130°С, охлаждают до комнатной температу- ры и дробят на молотковой дробилке до размера частиц не более 2 мм.

Из полученной пресс-композиции прессуют на горизонтальных прессах профильные заготовки требуемой формы длиной 500 мм. Заготовки обжигают при 1100°С в защитной атмосфере в туннельной печи.

Уротропин, который применяют как отвердитель смолы, а также стеарин, который добавляют для повышения пластичности массы и улучшения ее фор- муемости, при нагреве деструктируют и в конечном материале отсутствуют. При карбонизации происходит превращение фе- нолформальдегидно.й смолы в кокс, что ведет к убыли массы на 50%.

Состав полученного материала вставки приведен в табл.1 (пример 1).

Примеры 2-8. Составы изготовлены по технологии примера 1.

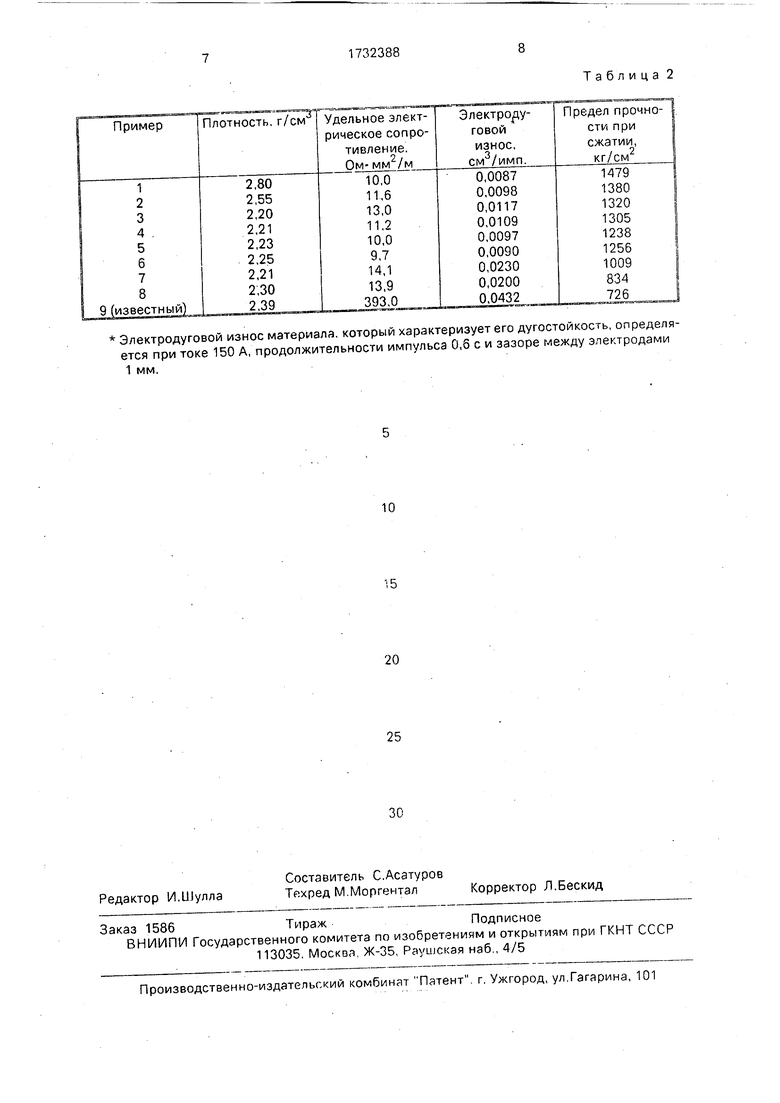

На полученных контактных вставках определяют плотность, удельное электрическое сопротивление, электродуговой износ, предел прочности при сжатии.

Результаты испытания вставок предлагаемых составов по сравнению с известным представлены в табл.2.

Анализ результатов примеров 1-3 (табл.2) показывает, что предлагаемый состав материала является оптимальным. Контактные вставки из этого материала имеют электрическое сопротивление в 7-9 раза ниже, электродуговой износ в 3,7-5,0 раза ниже, а прочность в 1,7-2,0 раза выше, чем у известного. Кроме того, при изготовлении материала решается народнохозяйственная проблема использования отходов производства.

Формула изобретения

1.Антифрикционный материал преимущественно для контактных вставок токоприемников электроподвижного состава, содержащий медь, сажу и кокс, отличающийся тем, что, с целью снижения удельного электросопротивления .и электродугового износа, он дополнительно содержит обожженные отходы производства углеродных электродов, а в качестве кокса он содержит кокс фенолформальдегидной смолы при следующем соотношении компонентов, мас.%:

Кокс фенолформальдегидной смолы5,5-10.0 Обожженные отходы производства углеродных электродов36-58 Сажа3,5-7,0 МедьОстальное

2,Материал по п.1, о т л и ч а ю щ и и - с я тем, что он дополнительно содержит 10-30 мас.% графита.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТОКОСЪЕМНЫХ КОНТАКТНЫХ ЭЛЕМЕНТОВ | 2004 |

|

RU2274936C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНОЙ ВСТАВКИ ТОКОСЪЕМНИКА ЭЛЕКТРОТРАНСПОРТНОГО СРЕДСТВА | 2001 |

|

RU2207962C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ КОНТАКТНЫХ ЭЛЕМЕНТОВ | 2016 |

|

RU2647498C2 |

| МАТЕРИАЛ ДЛЯ ТОКОСЪЕМНЫХ ВСТАВОКПДТЕНТ5Ш-1ЕХПГ:^B'-'B.n'-'G'T'--/ | 1972 |

|

SU337281A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТОКОСЪЕМНИКОВ | 1990 |

|

RU1809725C |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТОКОСЪЕМНИКОВ | 1998 |

|

RU2138107C1 |

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ КОНТАКТНОГО ТОКОСЪЕМА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2470898C1 |

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ УСТРОЙСТВ КОНТАКТНОГО ТОКОСЪЕМА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2441854C1 |

| ТОКОСЪЕМНЫЙ ЭЛЕМЕНТ ТОКОПРИЕМНИКОВ ЭЛЕКТРОПОДВИЖНОГО СОСТАВА | 2004 |

|

RU2273566C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНОЙ ВСТАВКИ | 2000 |

|

RU2170183C1 |

Сущность изобретения- антифрикционный материал содержит,%-. кокс фенолфор- мальдегидной смолы 5,5-10, обожженные отходы производства углеродных электродов 36-58, сажу 3,5-7, медь остальное. Характеристики материала: плотность 2.2-2.8 г/см3 удельное электросопротивление 9,7-13 Ом мм /м, электродуговой износ при силе тока 150А, продолжительности импульса 0,6С и зазоре между электродами 1 мм составляет 0,0087-0,0117 см /имп . предел прочности при сжатии 1238- 1479 кг/см2. 1 з.п. ф-лы, 2 табл. сл с

Электродуговой износ материала, который характеризует его дугостойкость, определяется при токе 150 А, продолжительности импульса 0,5 с и зазоре между электродами 1 мм.

| Антифрикционный материал | 1977 |

|

SU771371A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-05-07—Публикация

1989-06-30—Подача