Изобретение относится к акустическим методам неразрушающего контроля и может быть использовано для определения качества сварных швов тепловыделяющих элементов ВВЭР-1000, ВВЭР-440.

Известен способ измерения размеров дефектов при ультразвуковом контроле изделий (см. п. РФ № 2191376, МКИ G 01 N 29/04, от 25.02.2000 г.), заключающийся в том, что перемещают ультразвуковой искатель над сварным швом, одновременно прозвучивают его и по наличию отраженного сигнала судят о наличие непровара, недостатком которого является низкая чувствительность при выявлении непровара высотой менее 0,15 мм, а также невозможность измерения высоты непровара менее 0,15 мм, так как в этом случае нет прямой зависимости между амплитудой сигнала и высотой непровара.

Наиболее близким по технической сущности и достигаемому результату является способ контроля сварных швов по а.с. № 920520, МКИ G 01 N 29/04 (прототип), заключающийся в том, что перемещают ультразвуковой искатель, сфокусированный на внутренней стенке изделия, поперек сварного шва нормально к его поверхности, одновременно прозвучивают его и по числу и форме экстремумов полученной зависимости отраженных донных сигналов определяют наличие непровара. Недостатком этого способа является низкая чувствительность при выявлении непровара высотой менее 0,15 мм, а также невозможность измерения высоты непровара менее 0,15 мм, так как в этом случае нет прямой зависимости между амплитудой сигнала и высотой непровара.

Технической задачей изобретения является повышение чувствительности при выявлении непровара высотой менее 0,15 мм и измерение высоты непровара менее 0,15 мм в тонкостенных изделиях с толщиной стенки менее 1 мм.

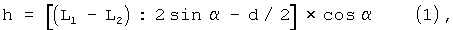

Поставленная задача решается тем, что в способе измерения высоты непровара в сварных швах тонкостенных изделий, включающем дискретное вращение изделия, возвратно-поступательное движение над сварным швом сфокусированного на внутренней поверхности изделия пьезопреобразователя с одновременным излучением и приемом ультразвуковых сигналов, фиксацию амплитуды отраженного сигнала и координат положения пьезопреобразователя, согласно изобретению, пьезопреобразователь устанавливают под углом к изделию, определяют максимальную амплитуду отраженного сигнала, определяют координаты положения пьезопреобразователя, в которых амплитуда равна 0,25 максимальной амплитуды отраженного сигнала, и производят определение высоты непровара по формуле:

где h - высота непровара;

L1, L2 - координаты, на которых амплитуда принятого сигнала равна 0,25 амплитуды максимального сигнала от непровара;

d - диаметр ультразвукового пятна в изделии;

α - угол ввода ультразвуковых колебаний.

Указанная совокупность признаков является новой и обладает изобретательским уровнем.

Установление пьезопреобразователя наклонно к поверхности изделия таким образом, чтобы угол ввода ультразвуковых колебаний находился между первым и вторым критическим углом, позволяет достичь того, что в изделии распространяются только поперечные волны, что повышает чувствительность. В каждой точке сканирования фиксируют амплитуду отраженного сигнала и координату положения пьезопреобразователя (номер шага сканирования), по которым судят о наличии непровара.

Сущность изобретения поясняется графическими материалами.

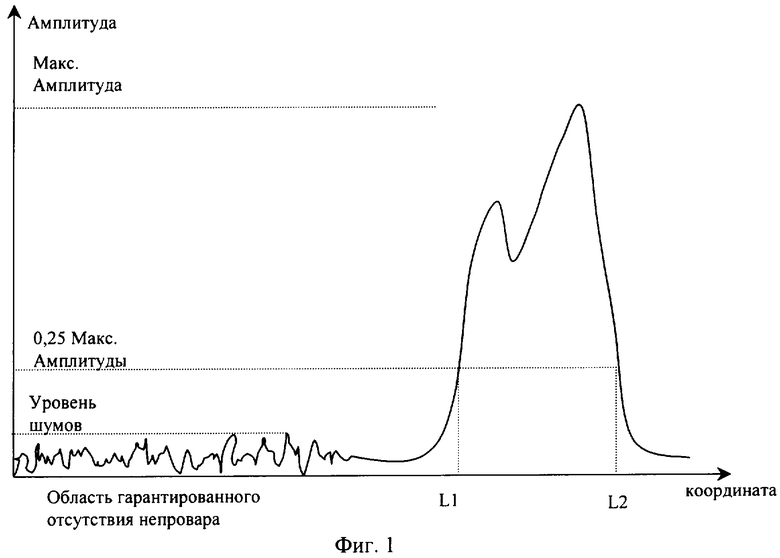

На фиг.1 представлен график кривой амплитуды принятого сигнала от непровара в точках измерения с различными координатами.

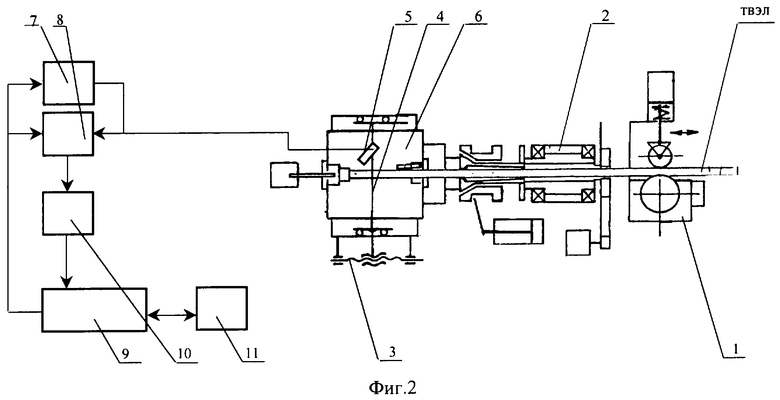

На фиг.2 представлен чертеж аппаратурной реализации способа.

Способ осуществляется следующим образом.

Используется фокусированный пьезопреобразователь с рабочей частотой f=30 МГц, диаметром пластины D=6 мм и фокусным расстоянием Fc=19 мм. Преобразователь устанавливается таким образом, что угол падения ультразвуковых колебаний составляет 30° (для изделия из циркония первый критический угол равен 19°, а второй критический угол равен 41°), поэтому в материале изделия, а именно - цирконии - угол ввода ультразвуковых колебаний α составляет ~49° и распространяется только поперечная волна колебаний. Диаметр ультразвукового пятна в изделии d≈0,15 мм. Пьезопреобразователь устанавливается в начальной точке сканирования, где гарантированно отсутствует непровар. Затем производится запуск генератора ультразвуковых импульсов. Так как непровар в данной точке сканирования отсутствует, то приемник ультразвуковых импульсов принимает сигнал, отраженный внутренней поверхностью изделия, и усиливает собственные шумы ультразвукового тракта. Затем сигнал с выхода приемника ультразвуковых импульсов поступает на аналого-цифровой преобразователь, преобразуется в цифровую форму и регистрируется в запоминающем устройстве вместе с координатой положения пьезопреобразователя для последующего определения уровня шумов. Далее пьезопреобразователь перемещается перпендикулярно сварному шву вдоль оси изделия на заданный шаг (заданием шага сканирования задается точность определения высоты непровара) и снова производится излучение и прием ультразвуковых колебаний, регистрация амплитуды сигнала на выходе приемника ультразвуковых колебаний и координаты положения пьезопреобразователя. После того как пьзопреобразователь в процессе сканирования достигает точки окончания зоны гарантированного отсутствия непровара, микропроцессор определяет уровень шумов как удвоенную максимальную амплитуду, зарегистрированную на выходе приемника ультразвуковых колебаний во всех точках сканирования. Далее пьезопреобразователь также перемещается с заданным шагом до конца зоны сканирования и в каждой точке происходит излучение и прием ультразвуковых колебаний, регистрация амплитуды сигнала на выходе приемника ультразвуковых колебаний и координаты пьезопреобразователя. В случае, если до конца зоны сканирования зарегистрированные амплитуды сигнала на выходе приемника ультразвуковых колебаний не превышают уровень шумов, принимается решение об отсутствии непровара. В случае, если зарегистрированные амплитуды сигнала на выходе приемника ультразвуковых колебаний превышают уровень шумов, определяется максимальная амплитуда сигнала, находятся координаты L1 и L2 и по формуле (1) определяется высота непровара.

Аппаратурная реализация способа осуществляется следующим образом.

Устройство для измерения высоты непровара состоит из узла 1 загрузки-выгрузки, узла 2 зажима и вращения, узла 3 сканирования, содержащего каретку 4 с закрепленным на ней пьезопреобразователем 5, иммерсионной ванны 6, генератора 7 ультразвуковых импульсов, приемника 8 ультразвуковых импульсов, микропроцессора 9, аналого-цифрового преобразователя 10 и оперативного запоминающего устройства 11. Микропроцессор 9 соединен со всеми исполнительными механизмами и датчиками.

Устройство для измерения высоты непровара работает следующим образом.

По сигналу с микропроцессора 9 изделие из узла 1 загрузки-выгрузки подается в иммерсионную ванну 6, где оно узлом 2 зажима и вращения зажимается. Далее сварной шов изделия сканируется пьезопреобразователем 5 узла 3 сканирования возвратно-поступательным перемещением каретки 4 и поворотом изделия с заданным шагом. В каждой точке контроля производится запуск генератора 7 ультразвуковых импульсов. Сигнал с выхода генератора 7 ультразвуковых импульсов поступает на пьезопреобразователь 5, который преобразует электрические импульсы в ультразвуковые и фокусирует их в зоне сварного шва. Отраженный ультразвуковой импульс принимается тем же пьезопреобразователем 5, преобразуется в электрический импульс и поступает на вход приемника 8.

Преобразованный электрический импульс с выхода приемника 8 ультразвуковых импульсов поступает на вход аналого-цифрового преобразователя 10, где преобразуется в цифровую форму, и микропроцессор передает данные об амплитуде отраженного ультразвукового импульса и координате положения пьезопреобразователя (номер шага сканирования) в оперативное запоминающее устройство 11. После завершения одной строки сканирования (перемещения каретки от начала зоны шва до конца зоны шва) микропроцессор определяет уровень шумов в области гарантированного отсутствия непровара, максимальную амплитуду отраженного сигнала, превышающую уровень шумов, на этой строке, определяет координаты L1 и L2, как показано на фиг.1, и по формуле (1) производит вычисление высоты непровара на данной строке контроля. Если на данной строке контроля максимальная амплитуда не превышает уровень шумов, то делается заключение об отсутствии непровара на данной строке. После этого микропроцессор выдает команду на поворот узла зажима и вращения на заданный угол и выдает команду на сканирование следующей строки. По результатам измерения высоты непровара на всех строках сканирования микропроцессорная система принимает решение о годности изделия.

Таким образом, применение способа измерения высоты непровара в сварных швах тонкостенных изделий позволяет повысить чувствительность при выявлении непровара высотой менее 0,15 мм и измерить высоту непровара менее 0,15 мм в тонкостенных изделиях с толщиной стенки менее 1 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ШВОВ В ТОНКОСТЕННЫХ ИЗДЕЛИЯХ | 2003 |

|

RU2256173C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ШВОВ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2233443C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2003 |

|

RU2244356C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ, НАХЛЕСТОЧНЫХ И ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ТОНКОСТЕННЫХ ТРУБ МАЛОГО ДИАМЕТРА | 2011 |

|

RU2488108C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ДЕФЕКТНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2019 |

|

RU2723368C1 |

| СПОСОБ ДВУХКАНАЛЬНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ С ТЕХНОЛОГИЧЕСКИМ НЕПРОВАРОМ СОЕДИНЯЕМЫХ ДЕТАЛЕЙ | 2007 |

|

RU2339031C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ | 2011 |

|

RU2481571C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ШВОВ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2002 |

|

RU2234150C2 |

| УСТРОЙСТВО ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1998 |

|

RU2154819C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1999 |

|

RU2180111C2 |

Изобретение относится к области неразрушающего контроля. Предложен способ, включающий дискретное вращение изделия, возвратно-поступательное движение над сварным швом сфокусированного на внутренней поверхности изделия пьезопреобразователя с одновременным излучением и приемом ультразвуковых сигналов, фиксацию амплитуды отраженного сигнала и координат положения пьезопреобразователя. Пьезопреобразователь устанавливают под углом к изделию, определяют максимальную амплитуду отраженного сигнала, определяют координаты положения пьезопреобразователя, в которых амплитуда равна 0,25 максимальной амплитуды отраженного сигнала, и производят определение высоты непровара по формуле. Способ позволяет повысить чувствительность при выявлении непровара высотой менее 0,15 мм и измерить высоту непровара менее 0,15 мм в тонкостенных изделиях. 2 ил.

Способ измерения высоты непровара в сварных швах тонкостенных изделий, включающий дискретное вращение изделия, возвратно-поступательное движение над сварным швом сфокусированного на внутренней поверхности изделия пьезопреобразователя с одновременным излучением и приемом ультразвуковых сигналов, фиксацию амплитуды отраженного сигнала и координат положения пьезопреобразователя, отличающийся тем, что пьезопреобразователь устанавливают под углом к изделию, определяют максимальную амплитуду отраженного сигнала, определяют координаты положения пьезопреобразователя, в которых амплитуда равна 0,25 максимальной амплитуды отраженного сигнала, и производят определение высоты непровара по формуле

где h - высота непровара;

L1, L2 - координаты, на которых амплитуда принятого сигнала равна 0,25 амплитуды максимального сигнала от непровара;

d - диаметр ультразвукового пятна в изделии;

α - угол ввода ультразвуковых колебаний.

| Способ определения глубины проплавления сварных швов | 1980 |

|

SU920520A1 |

| СПОСОБ ИЗМЕРЕНИЯ РАЗМЕРОВ ДЕФЕКТОВ ПРИ УЛЬТРАЗВУКОВОМ КОНТРОЛЕ ИЗДЕЛИЙ | 2000 |

|

RU2191376C2 |

| Автоматический ультразвуковой дефектоскоп для контроля сварных швов | 1973 |

|

SU537295A1 |

| US 6497150 B1, 24.12.2002 | |||

| DE 3138659 A1, 17.03.1983 | |||

| Способ определения глубины непровара сварных швов | 1957 |

|

SU122331A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

2005-07-20—Публикация

2003-10-16—Подача