ОБЛАСТЬ ТЕХНИКИ И УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к звену гусеничной цепи в соответствии с ограничительной частью пункта 1 формулы изобретения, которое выполнено с возможностью соединения с множеством аналогичных звеньев гусеничной цепи для образования гибкой гусеничной цепи, предназначенной для установки вокруг наружной периферии шин транспортных средств. Изобретение также относится к способу изготовления опорного элемента для подобного звена гусеничной цепи.

Гусеничные цепи, которые могут быть установлены с возможностью снятия вокруг шин транспортных средств, известны в нескольких разных конструкциях. Подобная гусеничная цепь может быть использована для обеспечения лучшего трения и сцепления между шинами транспортного средства и грунтом для транспортного средства, в особенности на мокром, скользком или илистом грунте, или для повышения несущей способности транспортного средства.

Звено гусеничной цепи в соответствии с ограничительной частью пункта 1 формулы изобретения ранее известно из документа WO 99/37525 А1.

ЗАДАЧА ИЗОБРЕТЕНИЯ

Задача настоящего изобретения состоит в разработке звена гусеничной цепи вышеупомянутого типа, имеющего новую и удобную конструкцию.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В соответствии с изобретением указанная задача решается посредством звена гусеничной цепи, имеющего признаки, определенные в пункте 1 формулы изобретения.

Звено гусеничной цепи в соответствии с изобретением содержит поперечный элемент и два боковых опорных элемента, прикрепленных к поперечному элементу на его противоположных концах, при этом опорные элементы выступают с одной и той же стороны поперечного элемента и разнесены для обеспечения возможности вставки шины между опорными элементами, при этом поперечный элемент проходит поперек охватываемой поверхности шины, и опорные элементы будут обращены к соответствующей одной из двух противоположных боковин шины. Каждый опорный элемент имеет первую сторону, обращенную к другому опорному элементу, и противоположную вторую сторону, обращенную в сторону от другого опорного элемента, при этом опорная поверхность образована с указанной первой стороны соответствующего опорного элемента для обеспечения взаимодействия с наружной поверхностью шины, вставленной между опорными элементами. По меньшей мере, один из опорных элементов, предпочтительно оба опорных элемента, имеет/имеют внутреннюю хвостовую часть, посредством которой опорный элемент соединен с поперечным элементом, и наружную головную часть, которая соединена с хвостовой частью и которая имеет большую ширину по сравнению с хвостовой частью, если смотреть в направлении, соответствующем продольному направлению гусеничной цепи. Опорная поверхность указанного, по меньшей мере, одного опорного элемента выпучивается с боков в противоположных направлениях в части опорного элемента, в которой хвостовая часть соединяется с головной частью, для образования участка опорной поверхности на головной части, который имеет большую ширину по сравнению с соседним участком опорной поверхности на хвостовой части, если смотреть в указанном направлении.

Благодаря тому, что головная часть имеет большую ширину по сравнению с хвостовой частью, расширенный участок опорной поверхности может быть образован на головной части без увеличения ширины внутренней части опорного элемента, посредством которой опорный элемент соединен с поперечным элементом. Увеличенная ширина указанной внутренней части опорного элемента привела бы к увеличенной ширине звена гусеничной цепи и, следовательно, к большему расстоянию между поперечными элементами гусеничной цепи, образованной несколькими соединенными друг с другом звеньями гусеничной цепи, что, в свою очередь, могло бы привести к снижению эффективности гусеничной цепи. При использовании решения в соответствии с настоящим изобретением опорный элемент может быть образован с увеличенной площадью опорной поверхности без увеличения ширины звена гусеничной цепи и без увеличения высоты опорного элемента. Увеличенная площадь опорной поверхности обеспечит увеличенную площадь поверхности контакта между опорным элементом и шиной и, следовательно, уменьшенное давление на поверхность шины, действующее со стороны опорного элемента, что, в свою очередь, обеспечивает уменьшение износа шины, вызываемого опорным элементом.

В соответствии с одним вариантом осуществления изобретения указанный, по меньшей мере, один опорный элемент образован глубокой вытяжкой заготовки из стального листа, имеющего толщину 6-12 мм, предпочтительно 7-9 мм. Таким образом, опорный элемент может быть изготовлен быстро, простым образом и экономично.

Дополнительные преимущества, а также предпочтительные признаки звена гусеничной цепи в соответствии с изобретением станут очевидными из нижеприведенного описания и зависимых пунктов формулы изобретения.

Изобретение также относится к способу изготовления опорного элемента для звена гусеничной цепи, в котором заготовку из стального листа, имеющего толщину 6-12 мм, предпочтительно 7-9 мм, подвергают глубокой вытяжке для образования, тем самым, опорного элемента.

Посредством способа в соответствии с изобретением опорные элементы могут быть изготовлены быстро, простым образом и экономично.

В соответствии с одним вариантом осуществления изобретения заготовку нагревают перед глубокой вытяжкой и/или во время глубокой вытяжки до температуры, составляющей 900-1200ºС. Таким образом, облегчается глубокая вытяжка заготовки.

Дополнительные преимущества, а также предпочтительные признаки способа в соответствии с изобретением станут очевидными из нижеприведенного описания и зависимых пунктов формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Конкретное описание предпочтительных вариантов осуществления изобретения, приведенных в качестве примеров, приведено ниже со ссылкой на приложенные чертежи, на которых:

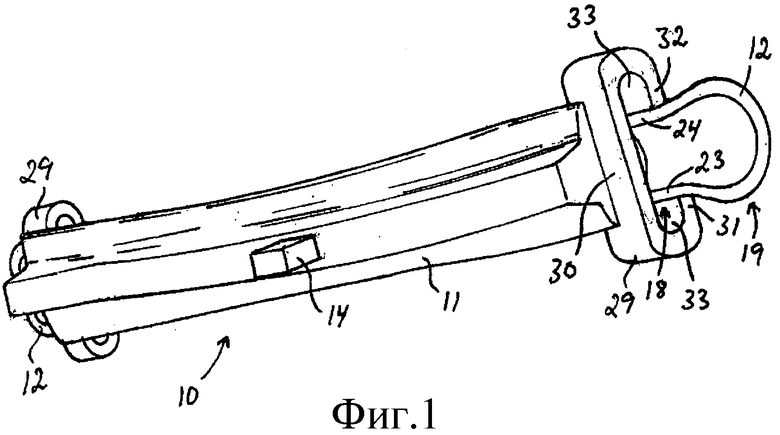

фиг.1 - вид в перспективе звена гусеничной цепи в соответствии с одним вариантом осуществления настоящего изобретения;

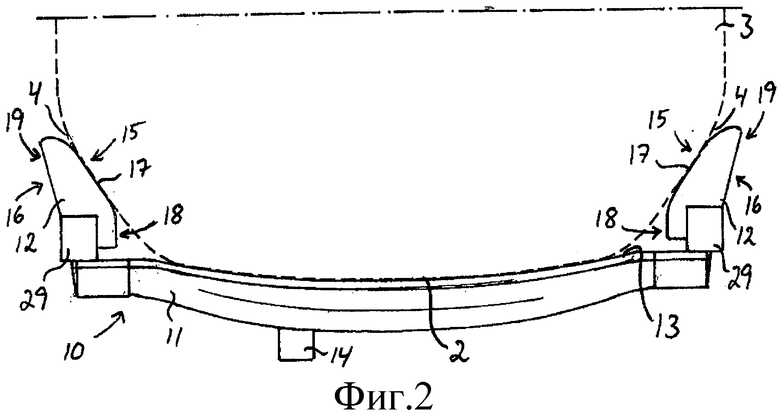

фиг.2 - вид сбоку звена гусеничной цепи по фиг.1;

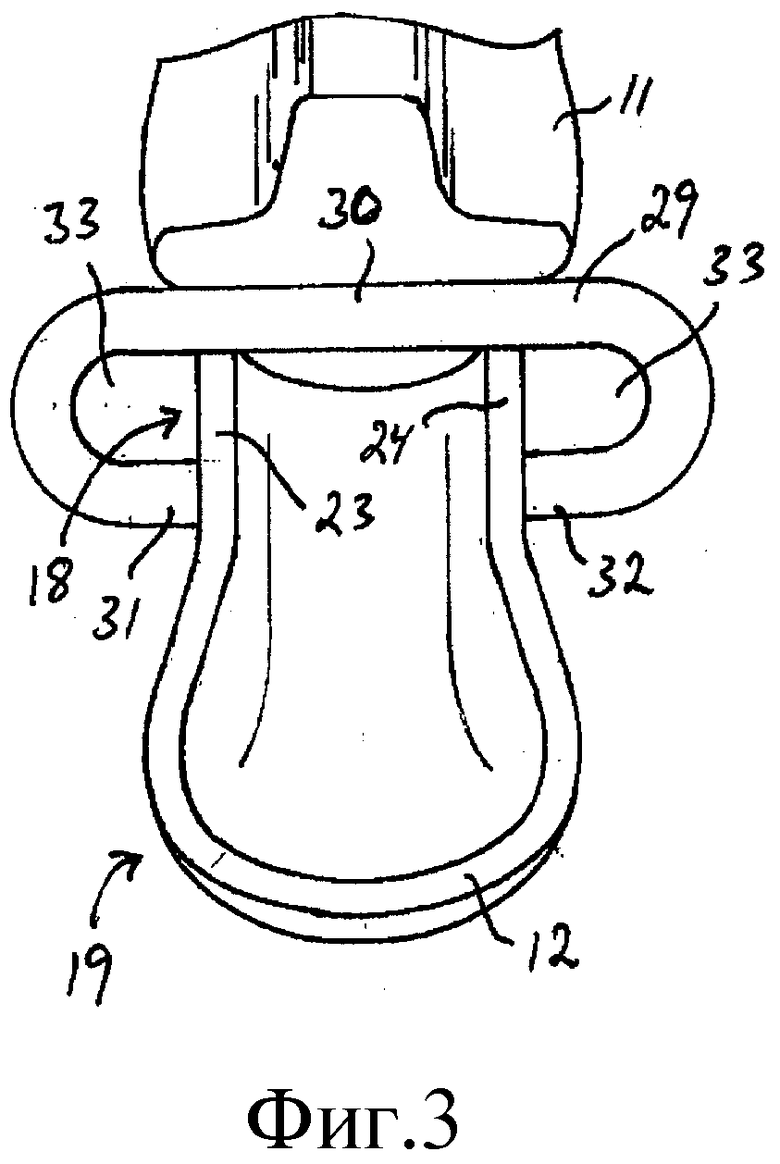

фиг.3 - часть звена гусеничной цепи с фиг.1, если смотреть с одного конца звена гусеничной цепи;

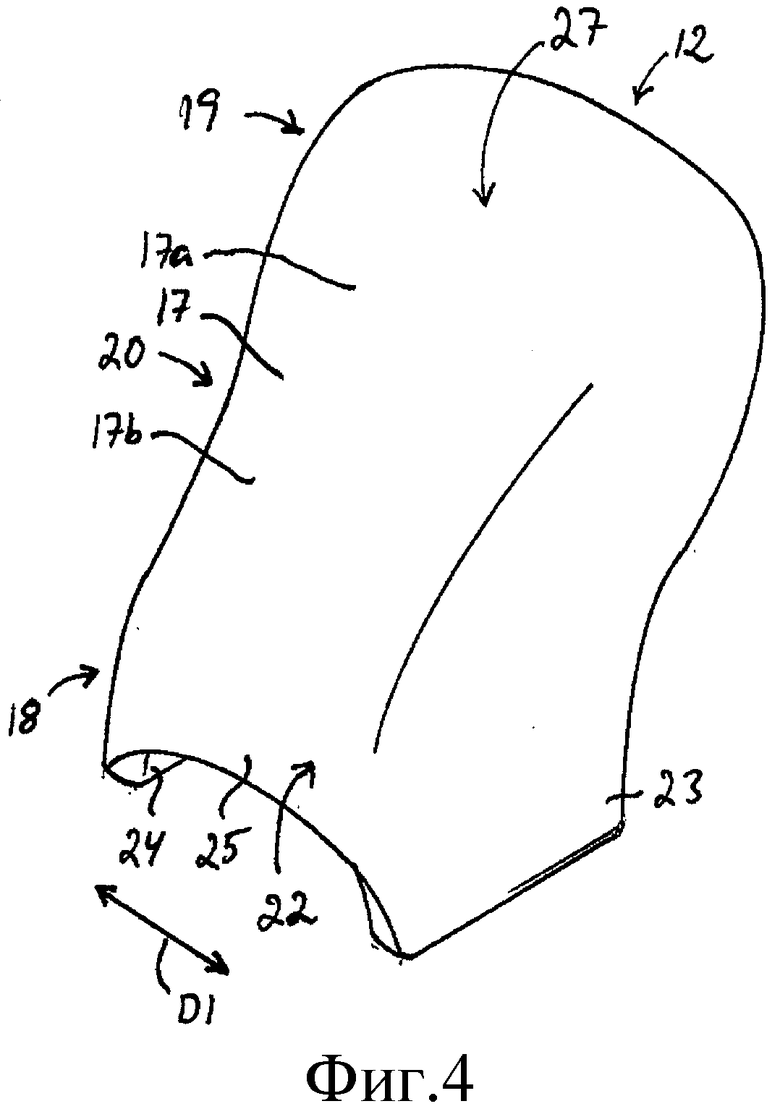

фиг.4 - вид в перспективе опорного элемента, включенного в звено гусеничной цепи с фиг.1;

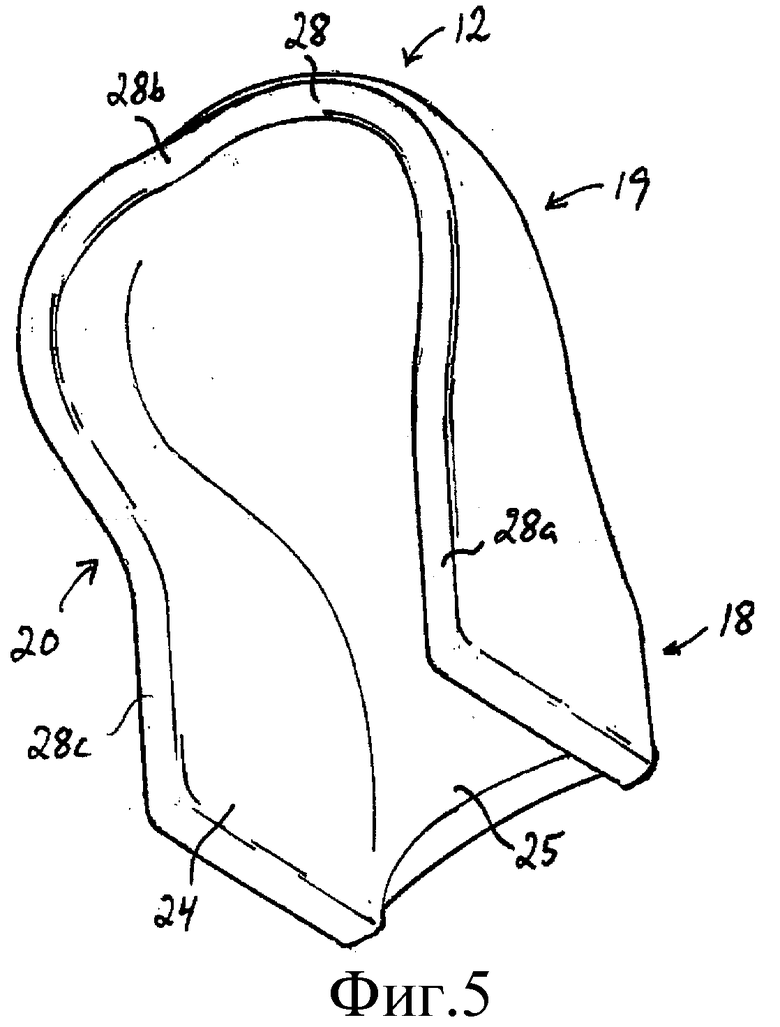

фиг.5 - вид в перспективе опорного элемента по фиг.4, если смотреть с задней стороны;

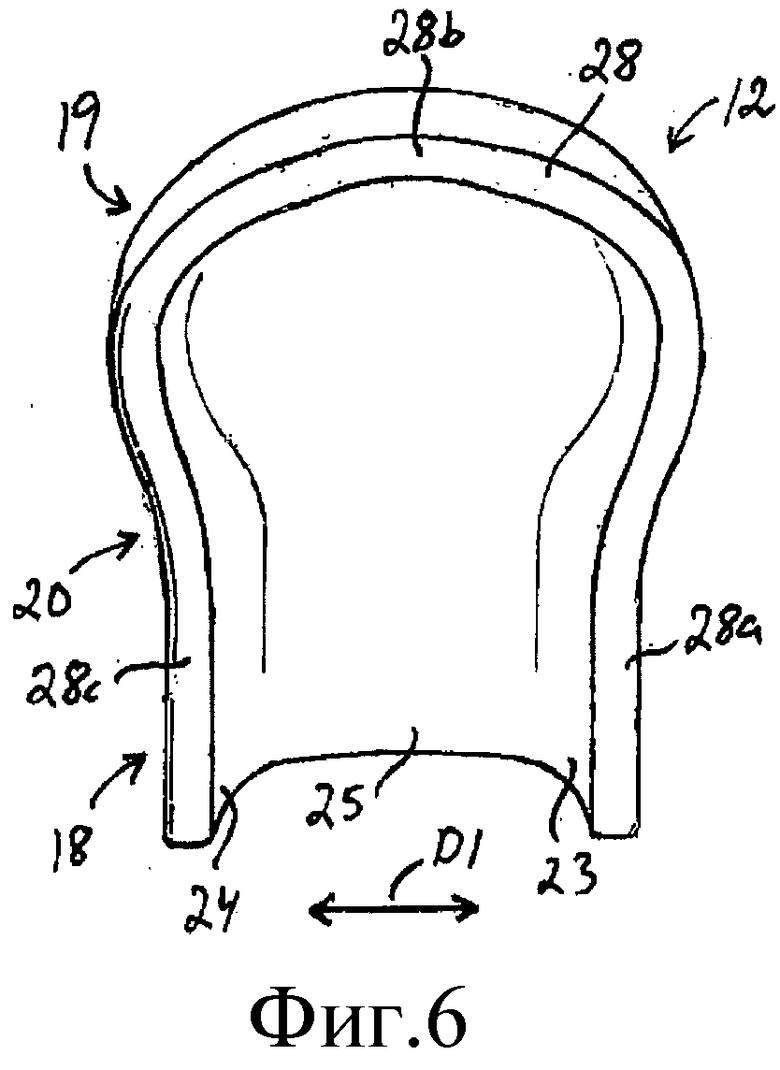

фиг.6 - вид сзади опорного элемента с фиг.4;

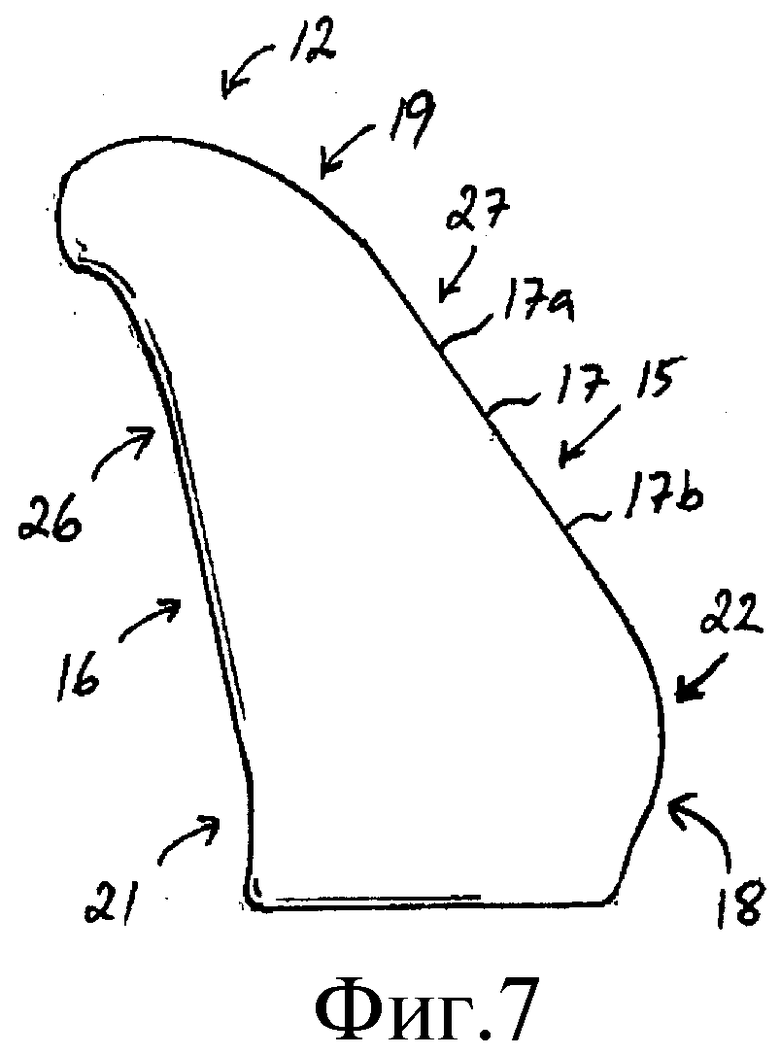

фиг.7 - вид сбоку опорного элемента с фиг.4;

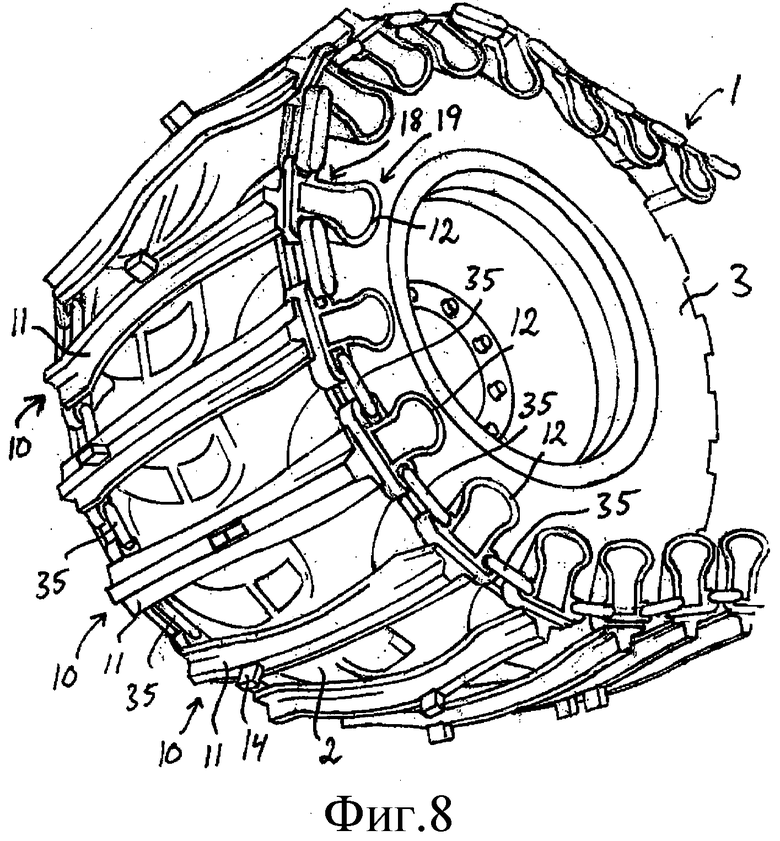

фиг.8 - часть гусеничной цепи, образованной из соединенных друг с другом звеньев гусеничной цепи такого типа, как проиллюстрированное на фиг.1-3, при этом гусеничная цепь установлена вокруг наружной периферии шин транспортного средства; и

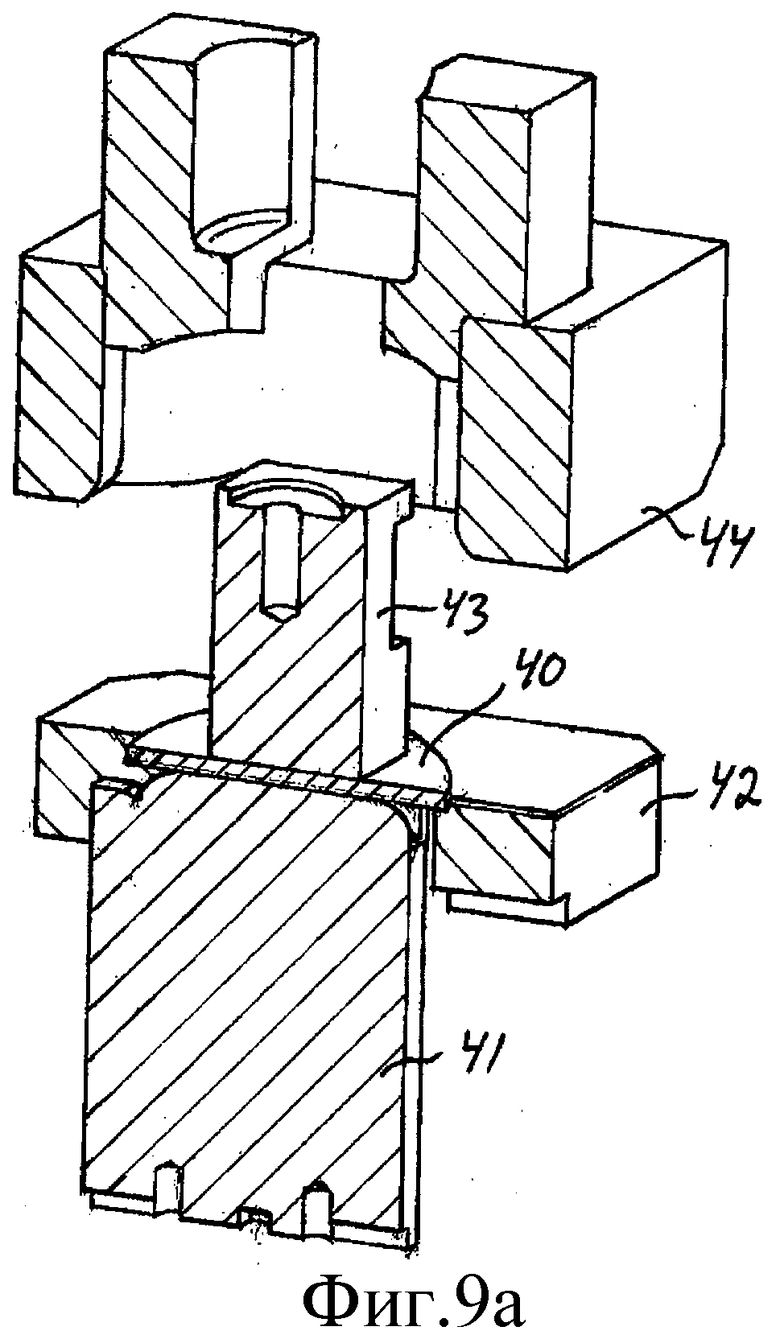

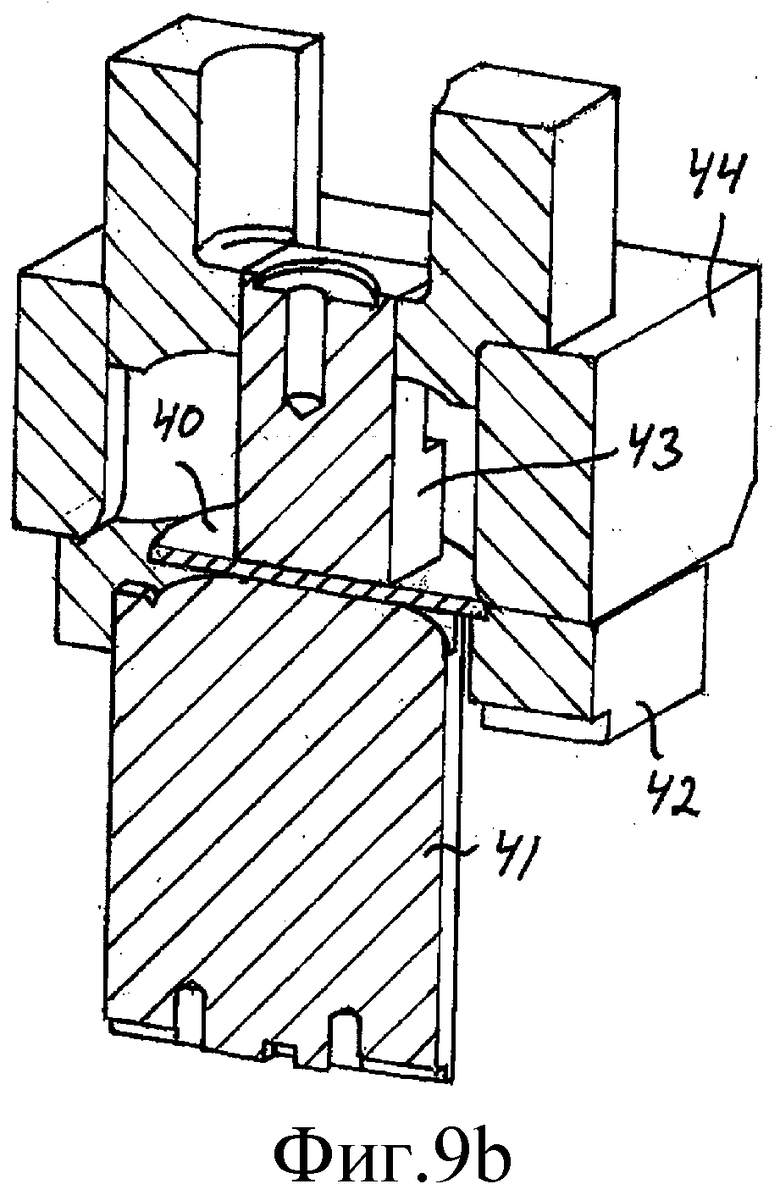

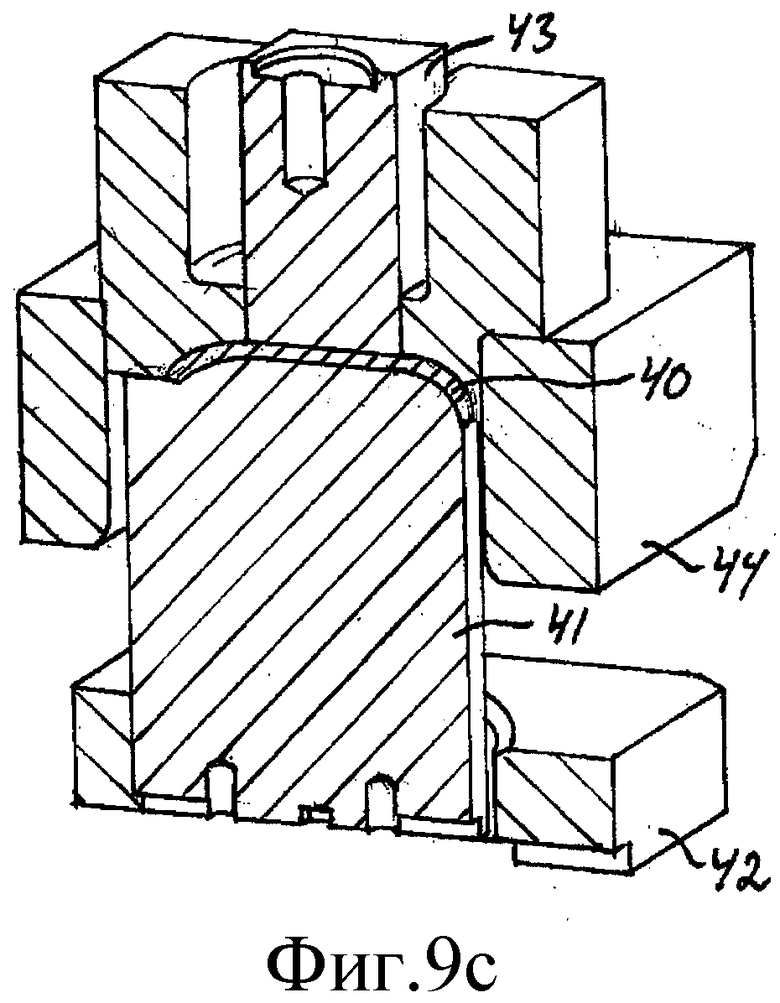

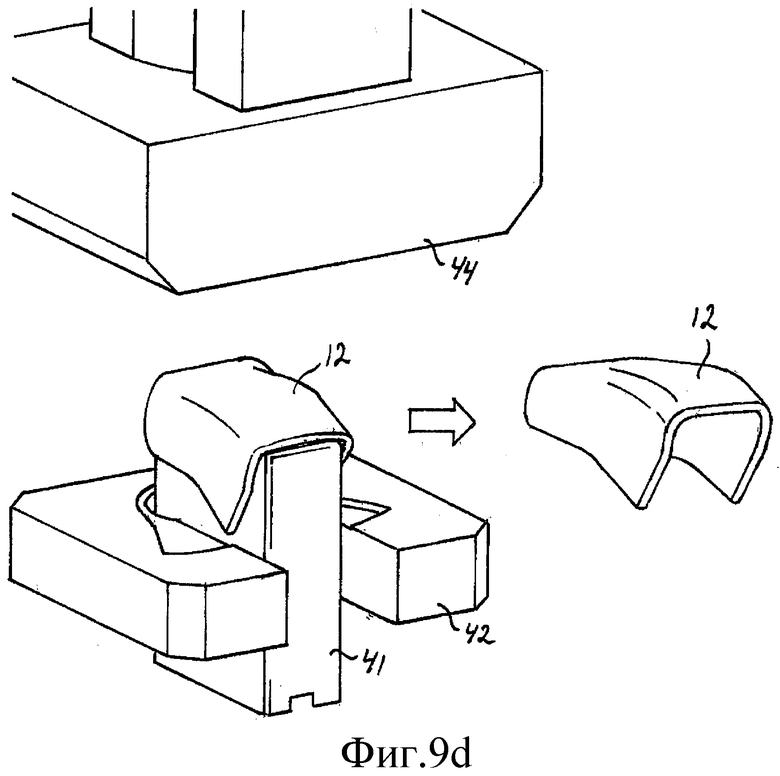

фиг.9а-d - схематические иллюстрации разных этапов способа изготовления опорного элемента такого типа, как проиллюстрированный на фиг.4-7.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Звено 10 гусеничной цепи в соответствии с одним вариантом осуществления настоящего изобретения проиллюстрировано на фиг.1-3. Звено 10 гусеничной цепи подлежит соединению с множеством аналогичных звеньев гусеничной цепи для образования гибкой гусеничной цепи 1 (см. фиг.8), предназначенной для установки вокруг наружной периферии шин транспортных средств. Звено 10 гусеничной цепи содержит удлиненный поперечный элемент 11 и два боковых опорных элемента 12, прикрепленных к поперечному элементу 11 на его противоположных концах.

Поперечный элемент 11 имеет по существу гладкую внутреннюю сторону 13, предназначенную для контактного взаимодействия с охватываемой поверхностью 2 шины 3 транспортного средства. Для улучшения сцепления с грунтом один или несколько усиливающих сцепление штырей 14 могут быть предусмотрены на наружной стороне поперечного элемента 11, как проиллюстрировано на фиг.1 и 2. В проиллюстрированном варианте осуществления поперечный элемент 11 образован удлиненной жесткой балкой, имеющей по существу Т-образную форму в поперечном сечении. Тем не менее, поперечный элемент 11 может иметь любую другую пригодную конструкцию.

Опорные элементы 12 выступают на внутренней стороне 13 поперечного элемента 11. Опорные элементы 12 разнесены для обеспечения возможности вставки шины 3 между опорными элементами 12, при этом поперечный элемент 11 будет проходить поперек охватываемой поверхности 2 шины 3, и опорные элементы 12 будут обращены к соответствующей одной из двух противоположных боковин 4 шины, как проиллюстрировано на фиг.2, на которой нижняя часть шины 3 проиллюстрирована пунктирными линиями. Каждый опорный элемент 12 имеет первую сторону 15, обращенную к другому опорному элементу, и противоположную вторую сторону 16, обращенную в сторону от другого опорного элемента. Опорная поверхность 17 образована с первой стороны 15 соответствующего опорного элемента для обеспечения контактного взаимодействия с наружной поверхностью шины 3, вставленной между опорными элементами 12.

Конструкция опорных элементов 12 показана более подробно на фиг.4-7. Соответствующий опорный элемент 12 имеет внутреннюю хвостовую часть 18, посредством которой опорный элемент 12 соединен с поперечным элементом 11, и наружную головную часть 19, которая соединена с хвостовой частью 18 и которая имеет большую ширину по сравнению с хвостовой частью, если смотреть в направлении D1, соответствующем продольному направлению гусеничной цепи 1, подлежащей образованию посредством некоторого количества соединенных друг с другом звеньев 10 гусеничной цепи, то есть намеченному направлению перемещения гусеничной цепи. Данное направление D1 обозначено стрелкой на фиг.4 и 6. Опорная поверхность 17 опорного элемента выпучивается с боков в противоположных направлениях в части 20 опорного элемента, в которой хвостовая часть 18 соединяется с головной частью 19, для образования участка 17а опорной поверхности на головной части 19, который имеет большую ширину по сравнению с соседним участком 17b опорной поверхности на хвостовой части 18, если смотреть в указанном направлении D1.

Хвостовая часть 18 соответствующего опорного элемента 12 имеет U-образную форму в поперечном сечении. Открытая сторона 21 хвостовой части 18 обращена в сторону от другого опорного элемента, в то время как противоположная закрытая сторона 22 обращена к другому опорному элементу. Хвостовая часть 18 имеет две по существу параллельные боковые стенки 23, 24, проходящие на некотором расстоянии друг от друга, и промежуточную стенку 25, проходящую между боковыми стенками с указанной закрытой стороны 22 хвостовой части. Вышеупомянутый более узкий участок 17b опорной поверхности образован на промежуточной стенке 25.

Головная часть 19 соответствующего опорного элемента 12 имеет шлемовидную форму с открытой стороной 26, обращенной от другого опорного элемента, и противоположной закрытой стороной 27, обращенной к другому опорному элементу. Вышеупомянутый более широкий участок 17а опорной поверхности образован с закрытой стороны 27.

Можно указать, что соответствующий опорный элемент 12 имеет форму совка и имеет край 28, образованный по существу прямолинейным краем 28а первой боковой стенки 23 хвостовой части, дугообразным краем 28b головной части 19 и по существу прямолинейным краем 28с второй боковой стенки 24 хвостовой части.

Опорная поверхность 17 соответствующего опорного элемента 12 наклонена в сторону от другого опорного элемента, если смотреть в направлении от внутреннего конца опорной поверхности по направлению к ее наружному концу, как проиллюстрировано на фиг.2 и 7.

В проиллюстрированном примере соответствующий опорный элемент 12 прикреплен к концу поперечного элемента 11 посредством С-образного соединительного элемента 29, так называемого соединительного крюка, который прикреплен к поперечному элементу 11 посредством сварки. Хвостовая часть 18 опорного элемента 12 опирается на базовую часть 30 соединительного элемента 29 посредством внутренних краев боковых стенок 23, 24 и прикреплена к данной базовой части 30 посредством сварки. Первый конец 31 соединительного элемента 29 прикреплен к первой боковой стенке 23 хвостовой части 18 посредством сварки, и другой конец 32 соединительного элемента 29 прикреплен к другой боковой стенке 24 хвостовой части 18 посредством сварки. Таким образом, первое отверстие 33 для приема первого соединительного элемента 35 образовано с первой стороны опорного элемента 12 между первой боковой стенкой 23 хвостовой части 18 и соединительным элементом 29, и второе отверстие 33 для приема второго соединительного элемента 35 образовано с противоположной стороны опорного элемента 12 между другой боковой стенкой 24 хвостовой части 18 и соединительным элементом 29.

Несколько звеньев 10 гусеничной цепи такого типа, как описанные выше, соединены друг с другом посредством соединительных элементов 35 для образования гибкой гусеничной цепи 1, подобной проиллюстрированной на фиг.8. Соответствующий соединительный элемент 35 вставлен в отверстие 33 соединительного элемента 29 первого звена 10 гусеничной цепи и в отверстие 33 соединительного элемента 29 другого соседнего звена 10 гусеничной цепи. Соединительные элементы 35 будут функционировать в качестве шарниров между звеньями 10 гусеничной цепи. Гусеничная цепь 1 установлена вокруг наружной периферии двух или более шин 3 транспортного средства, при этом поперечные элементы 11 проходят в поперечном направлении шин, и опорные элементы 12 обращены к шинам, как проиллюстрировано на фиг.8. Опорные элементы 12 будут удерживать гусеничную цепь 1 в надлежащем положении на шинах 3 и предотвратят соскальзывание гусеничной цепи 1 с шин 3. В той части шины 3, которая опирается на грунт, противоположные боковины 4 шины будут выпучиваться под действием нагрузки, действующей со стороны транспортного средства, и, таким образом, боковины 4 будут входить в контакт с опорными поверхностями 17 двух противоположных опорных элементов 12 звена 10 гусеничной цепи, расположенного между шиной 3 и грунтом, как проиллюстрировано на фиг.2.

Соответствующий опорный элемент 12 образован посредством глубокой вытяжки заготовки 40 из стального листа. Заготовка 40 образована посредством вырезания из стального листа, имеющего толщину 6-12 мм, предпочтительно 7-9 мм. Заготовку 40 нагревают перед глубокой вытяжкой и/или во время глубокой вытяжки до температуры, составляющей 900-1200ºС.

Различные этапы в процессе глубокой вытяжки, предназначенном для образования опорного элемента 12 описанного выше типа, проиллюстрированы на фиг.9а-9d. На первом этапе заготовку 40, имеющую толщину, составляющую 8 мм, и нагретую до температуры, составляющей приблизительно 950ºС, размещают на верхнем конце пуансона 41, при этом края заготовки будут опираться на нижнюю часть 42 штампа, как проиллюстрировано на фиг.9а. Удерживающий элемент 43 прижимают к верхней поверхности заготовки 40 для удерживания заготовки в заданном положении на пуансоне 41. После этого верхнюю часть 44 штампа прижимают к краям заготовки 40 и к нижней части 42 штампа (см. фиг.9b) для придания определенной формы краям заготовки и придания данным краям до некоторой степени закругленной формы. После этого нижнюю часть 42 штампа опускают и перемещают от верхней части штампа, как проиллюстрировано на фиг.9с, после чего верхнюю часть 44 штампа перемещают вниз относительно пуансона 41 для подвергания заготовки 40 глубокой вытяжке для придания окончательной формы опорному элементу 12, имеющему конструкцию, описанную выше. После этого верхнюю часть 44 штампа и удерживающий элемент 43 перемещают вверх от опорного элемента 12 и пуансона 41 и нижнюю часть 42 штампа перемещают вверх относительно пуансона 41 для толкания опорного элемента 12 вверх и, тем самым, отделения опорного элемента 12 от пуансона 41, как проиллюстрировано на фиг.9d. В заключение опорный элемент 12 подвергают закалке посредством погружения в воду или любую другую пригодную закалочную среду.

Само собой разумеется, изобретение никоим образом не ограничено вариантами осуществления, описанными выше. Напротив, много возможностей его модификации будут очевидными для среднего специалиста в данной области техники без отхода от основной идеи изобретения, такой как описанная в приложенной формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗВЕНО ГУСЕНИЧНОЙ ЛЕНТЫ С ПОПЕРЕЧНЫМ ЭЛЕМЕНТОМ И ГУСЕНИЧНАЯ ЛЕНТА, ОБРАЗОВАННАЯ ТАКИМИ ЗВЕНЬЯМИ ГУСЕНИЧНОЙ ЛЕНТЫ | 2019 |

|

RU2771709C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЕДИНИТЕЛЬНОГО ЭЛЕМЕНТА ЗВЕНА ГУСЕНИЧНОЙ ЦЕПИ С ВКЛАДЫШАМИ, СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ, ВКЛАДЫШ, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ ИСПОЛЬЗОВАНИЯ В СОЕДИНИТЕЛЬНОМ ЭЛЕМЕНТЕ, ЗВЕНО ГУСЕНИЧНОЙ ЦЕПИ С ТАКИМИ СОЕДИНИТЕЛЬНЫМИ ЭЛЕМЕНТАМИ И ГУСЕНИЧНАЯ ЦЕПЬ, ОБРАЗОВАННАЯ ЭТИМИ ЗВЕНЬЯМИ | 2023 |

|

RU2820723C1 |

| Опорный башмак гусеничной цепи | 1982 |

|

SU1052440A1 |

| Сборное звено гусеничной цепи | 2020 |

|

RU2749744C1 |

| ЗВЕНО ГУСЕНИЧНОЙ ЦЕПИ | 2023 |

|

RU2819368C1 |

| Звено гусеничной цепи | 1990 |

|

SU1752638A1 |

| ГУСЕНИЧНАЯ СЕКЦИЯ С ПОПЕРЕЧИНОЙ И ГУСЕНИЧНАЯ ЛЕНТА, СФОРМИРОВАННАЯ ПОСРЕДСТВОМ ТАКИХ ГУСЕНИЧНЫХ СЕКЦИЙ | 2020 |

|

RU2811783C1 |

| Звено гусеничной цепи | 1988 |

|

SU1532420A1 |

| ЭЛЕМЕНТ ГУСЕНИЧНОЙ ЦЕПИ ДЛЯ ГУСЕНИЧНОЙ ТРАНСПОРТНОЙ МАШИНЫ | 2009 |

|

RU2505444C2 |

| НАКЛАДКА ГУСЕНИЧНОГО ЗВЕНА | 2012 |

|

RU2539312C2 |

Группа изобретений относится к звену гусеничной цепи и способу изготовления этого звена, выполненному с возможностью соединения с множеством аналогичных звеньев гусеничной цепи для образования гибкой гусеничной цепи и установки вокруг наружной периферии шин транспортных средств. Звено гусеничной цепи содержит поперечный элемент и два боковых опорных элемента, каждый из которых имеет опорную поверхность, предназначенную для обеспечения взаимодействия с наружной поверхностью шины. Один из опорных элементов имеет внутреннюю хвостовую часть, посредством которой опорный элемент соединен с поперечным элементом, и наружную головную часть, которая соединена с хвостовой частью и имеет большую ширину по сравнению с хвостовой частью. Опорная поверхность опорного элемента выпучивается с боков в противоположных направлениях в части опорного элемента. Заготовку из стального листа, имеющего толщину 6-12 мм, предпочтительно 7-9 мм, подвергают глубокой вытяжке для образования опорного элемента. Достигается улучшение конструкции и удобство использования. 2 н. и 7 з.п. ф-лы, 12 ил.

1. Звено гусеничной цепи, выполненное с возможностью соединения с множеством аналогичных звеньев гусеничной цепи для образования гибкой гусеничной цепи, предназначенной для установки вокруг наружной периферии шин транспортных средств, при этом звено гусеничной цепи содержит поперечный элемент и два боковых опорных элемента, прикрепленных к поперечному элементу на его противоположных концах, причем опорные элементы выступают с одной и той же стороны поперечного элемента и разнесены для обеспечения возможности вставки шины между опорными элементами, при этом поперечный элемент проходит поперек охватываемой поверхности шины, а опорные элементы обращены к соответствующей одной из двух противоположных боковин шины, причем каждый опорный элемент имеет первую сторону, обращенную к другому опорному элементу, и противоположную вторую сторону, обращенную в сторону от другого опорного элемента, при этом опорная поверхность образована с первой стороны соответствующего опорного элемента для обеспечения взаимодействия с наружной поверхностью шины, вставленной между опорными элементами, отличающееся тем, что, по меньшей мере, один из опорных элементов, предпочтительно оба опорных элемента, имеет/имеют внутреннюю хвостовую часть, посредством которой опорный элемент соединен с поперечным элементом, и наружную головную часть, которая соединена с хвостовой частью и которая имеет большую ширину по сравнению с хвостовой частью, если смотреть в направлении, соответствующем продольному направлению гусеничной цепи; причем опорная поверхность, по меньшей мере, одного опорного элемента выпучивается с боков в противоположных направлениях в части опорного элемента, в которой хвостовая часть соединяется с головной частью, для образования участка опорной поверхности на головной части, который имеет большую ширину по сравнению с соседним участком опорной поверхности на хвостовой части, если смотреть в направлении, при этом, по меньшей мере, один опорный элемент образован глубокой вытяжкой заготовки из стального листа, имеющего толщину 6-12 мм, предпочтительно 7-9 мм.

2. Звено гусеничной цепи по п.1, отличающееся тем, что хвостовая часть, по меньшей мере, одного опорного элемента имеет U-образную форму в поперечном сечении, при этом открытая сторона хвостовой части обращена в сторону от другого опорного элемента, и противоположная закрытая сторона хвостовой части обращена к другому опорному элементу.

3. Звено гусеничной цепи по п.2, отличающееся тем, что хвостовая часть имеет две по существу параллельные боковые стенки, проходящие на расстоянии друг от друга, и промежуточную стенку, проходящую между боковыми стенками с закрытой стороны хвостовой части, при этом более узкий участок опорной поверхности образован на промежуточной стенке.

4. Звено гусеничной цепи по п.1, отличающееся тем, что головная часть, по меньшей мере, одного опорного элемента имеет шлемовидную форму с открытой стороной, обращенной от другого опорного элемента, и противоположной закрытой стороной, обращенной к другому опорному элементу, при этом более широкий участок опорной поверхности образован с закрытой стороны.

5. Звено гусеничной цепи по п.1, отличающееся тем, что опорная поверхность, по меньшей мере, одного опорного элемента наклонена в сторону от другого опорного элемента, если смотреть в направлении от внутреннего конца опорной поверхности по направлению к ее наружному концу.

6. Способ изготовления опорного элемента для звена гусеничной цепи по любому из пп.1-5, отличающийся тем, что заготовку из стального листа, имеющего толщину 6-12 мм, предпочтительно 7-9 мм, подвергают глубокой вытяжке для образования, тем самым, опорного элемента.

7. Способ по п.6, отличающийся тем, что заготовку вырезают из стального листа, имеющего толщину 6-12 мм, предпочтительно 7-9 мм.

8. Способ по п.6 или 7, отличающийся тем, что заготовку нагревают перед глубокой вытяжкой и/или во время глубокой вытяжки до температуры, составляющей 900-1200°С.

9. Способ по п.8, отличающийся тем, что образованный опорный элемент подвергают закалке посредством погружения его в закалочную среду.

| WO 9416934 A1, 04.08.1994 | |||

| WO 9937525 A1, 29.07.1999 | |||

| US 6267453 B1, 31.07.2001 | |||

| US 4810043 A, 07.03.1989 | |||

| Фильтр для многополосной акустической системы | 2021 |

|

RU2764212C1 |

| Съемный гусеничный ход транспортного средства | 1989 |

|

SU1652170A1 |

Авторы

Даты

2014-10-20—Публикация

2010-05-12—Подача