Область техники

Настоящее изобретение относится к технологии получения бумаги и касается обработки целлюлозной волокнистой массы, используемой в получении бумаги. Более конкретно, изобретение относится к механической обработке волокнистой массы.

Предпосылки создания изобретения

В способах получения бумаги используется широкий ряд целлюлозных волокон. Длина волокна оказывает сильное влияние на свойства получаемой бумаги.

В уровне техники считается, что длинные волокна придают объем и прочность получаемой бумаге, тогда как короткие волокна придают непрозрачность, гладкость и хорошее формование. Волокнистая масса из твердой древесины имеет короткие длины волокон, обычно около 1 мм, и является особенно подходящей для получения гладких бумаг, например печатной, писчей и копировальной бумаги. Волокнистая масса из мягкой древесины имеет длинные волокна, обычно длиной 2-3 мм, и поэтому является подходящей для получения журнальной бумаги и облицовочного картона.

Доступность и цена частиц древесных волокон очень варьируется с течением времени, что повышает неопределенность для изготовителя бумаги. Кроме того, было бы желательно подгонять свойства волокнистой массы к желаемым свойствам бумаги без необходимости заменять исходный материал.

Перед поступлением волокнистой массы в процесс получения бумаги волокнистая масса часто подвергается механическим воздействиям, таким как размол. При размоле (измельчении в ролле) волокнистая масса измельчается для того, чтобы модифицировать структуру волокон. Пытаются избежать воздействия ударных нагрузок и рубящих усилий. В процессе размола развивается фибриллирование, водоудержание увеличивается, а степень помола снижается. При размоле прочность всегда увеличивается.

Известно, что по меньшей мере низкоконсистентный размол в некоторой степени укорачивает волокна. US 6361650 описывает процесс размола, в котором средняя длина волокон из термомеханической волокнистой массы (ТМР) снижается на 10-25%. Степень помола снижается значительно (CSF от 90 мл до 30 мл), а разрывная прочность довольно значительно увеличивается (от 40 Н/м2 до 52 Н/м2).

Было установлено, что сухое разбивание на отдельные волокна высушенной волокнистой массы или бумаги ухудшающее воздействует на бумагоделательный потенциал разбитой на отдельные волокна волокнистой массы. Для дополнительного изучения этого было проведено исследование высушенной химической волокнистой массы из мягкой древесины, смесь химической волокнистой массы из мягкой и твердой древесины и СТМР (химико-термомеханической волокнистой массы) разбивают на отдельные волокна молотковой дробилкой (Yii-Viitala P. et al., Appita 2006, pp. 75-80). Целью указанного исследования является разбивание на отдельные волокна высушенной волокнистой массы (сухое содержание около 95%) при сохранении длины волокна и прочностных свойств. При размоле химической волокнистой массы длина волокна и разрывная прочность являются неизменными, тогда как прочность на раздир отчасти снижается. СТМР-волокна укорачиваются с 2,25 мм до 1,75 мм (т.е. примерно на 22%), и, соответственно, разрывная прочность и прочность на раздир волокнистой массы снижаются. Что касается других волокнистых масс, существенное укорачивание волокон не наблюдается. Размер отверстий сетки (расположенной на дне дробилки) не влияет на длину волокна, по меньшей мере, не на смешанную волокнистую массу из мягкой древесины. Одним из выводов исследования является то, что плохие свойства волокнистой массы обуславливаются рубкой волокна.

Также было исследовано фибриллирование волокнистой массы в сухом состоянии (Grandmaison E.W. and Gupta A., Tappi Journal August 1986, pp. 110-113). Поскольку в указанном исследовании рассматривались продукты, формованные в сухом состоянии, целью было сохранение длины волокна и адекватной прочности волокнистой массы. Исследование показало, что можно получать фибриллированную волокнистую массу из мягкой древесины, имеющую волокна только на 15% короче, чем сравнительная волокнистая масса. Исследованная система фибриллирования является неподходящей для волокнистой массы из твердой древесины, т.к. длина волокна снижается слишком намного (приблизительно на 50%).

ЕР 979895А1 описывает способ размола волокон, при котором используется устройство экструдерного типа для уменьшения длины волокон.

В уровне техники целлюлозная волокнистая масса также измельчается для различных целей. Такая измельченная волокнистая масса, например, используется или предлагается для использования в качестве добавки в бумагах. Количество такой добавки составляет самое большое несколько % мас. от массы бумаги.

Сущность изобретения

Предложен новый способ получения бумаги или картона, бумага или картон, волокнистая масса и применение рубленой волокнистой массы в соответствии с независимыми пунктами формулы изобретения. Некоторые предпочтительные варианты изобретения представлены в зависимых пунктах формулы изобретения.

Основная идея настоящего изобретения состоит в применении рубленой волокнистой массы в качестве холстобразующего исходного материала в бумаге или картоне.

Рубленую волокнистую массу в соответствии с изобретением получают из основной волокнистой массы рубкой при консистенции по меньшей мере 25%, так что средняя длина волокна снижается более чем на 25%, а ШР-число рубленой волокнистой массы является самое большое на 20% выше, чем у основной волокнистой массы.

Изобретение позволяет изготовителям бумаги и картона укорачивать волокна до желаемой длины волокон. Указанная технология обладает возможностью улучшать качество бумажных и картонных продуктов, делать производство более эффективным и снижать зависимость от исходного материала.

Неожиданно было установлено, что волокнистая масса, содержащая рубленые волокна согласно настоящему изобретению, обуславливает лучшее обезвоживание и более высокий объем по сравнению с нерубленой волокнистой массой.

Подробное описание изобретения

Волокнистая масса, используемая в качестве исходного материала в изобретении, также называемая основной волокнистой массой, представляет собой, предпочтительно, древесную волокнистую массу. Основной волокнистой массой может быть химическая волокнистая масса, такая как крафт-волокнистая масса, или механическая волокнистая масса, такая как термомеханическая волокнистая масса или химико-термомеханическая волокнистая масса, или их смесь. Основной волокнистой массой может быть волокнистая масса, содержащая исходные волокна, или волокнистая масса, выполненная из заводских отходов, таких как машинные отходы, сухие отходы и/или отходы с покрытием, или волокнистая масса, выполненная из регенерированных волокон.

Средняя длина волокна волокнистой массы согласно настоящему изобретению снижается более чем на 25%, обычно более чем на 30%, например более чем на 50%. Средняя длина волокна предпочтительно снижается не более чем на 90%, более предпочтительно не более чем на 80%. Предпочтительно средняя длина волокна рубленых волокон согласно настоящему изобретению составляет более 0,2 мм.

Консистенция волокнистой массы, поступающей на рубку, составляет по меньшей мере 25%. Предпочтительно консистенция составляет по меньшей мере 40%, более предпочтительно по меньшей мере 60%, еще более предпочтительно по меньшей мере 80% и наиболее предпочтительно 85-95%. Сухие волокна являются жесткими и ломкими, что делает возможным рубить волокна эффективно и с незначительным фибриллированием. Энергопотребление, требуемое для рубки волокон, является умеренно низким.

Было установлено, что в отличие от мокрого размола волокнистой массы рубка в соответствии с изобретением не снижает объем и не увеличивает водоудержание. Кроме того, при рубке влияние на оптические свойства, например светорассеяние, является, по меньшей мере, значительно меньше по сравнению с мокрым размолом.

В способе согласно настоящему изобретению волокнистую массу рубят способом рубки, так что средняя длина ее волокон снижается. В способе рубки используют рубящее устройство. Такое устройство содержит один или более рубящих ножей, которыми рубятся волокна. В рубке используется относительно высокое ударное усилие. При рубке избегают измельчения волокон. Устройство может содержать ротор с рубящими ножами, окруженный камерой, имеющей противоножи на ее внутренней поверхности.

В процессе рубки прочность волокнистой массы обычно снижается.

Предпочтительно значение степени помола рубленой волокнистой массы является по существу таким же, как у основной волокнистой массы. Если степень помола снижается в процессе рубки, снижение составляет предпочтительно самое большое 10%, более предпочтительно самое большое 5%.

Соответственно, число Шоппера-Риглера, также называемое как ШР(SR)-число, предпочтительно не увеличивается или увеличивается как можно меньше при рубке. Увеличение ШР-числа составляет самое большое 20%, более предпочтительно самое большое 10% и наиболее предпочтительно самое большое 5%.

Значение водоудержания волокнистой массы предпочтительно снижается при рубке. Снижение значения водоудержания составляет предпочтительно по меньшей мере 5%, более предпочтительно по меньшей мере 8%.

Объем рубленой волокнистой массы является предпочтительно по существу таким же или выше, чем у основной волокнистой массы.

Степень фибриллирования волокон рубленой волокнистой массы является предпочтительно по существу такой же, как у основной волокнистой массы.

Когда требуется, могут использоваться химические вещества, которые, например, улучшают текучесть волокнистой массы в процессе рубки. Однако модифицирующие химические вещества, такие как сшивающие агенты или подобное, не используются.

Количество рубленой волокнистой массы составляет предпочтительно по меньшей мере 5% мас. от общего количества волокнистой массы в бумаге или картоне, более предпочтительно по меньшей мере 10% мас. и наиболее предпочтительно по меньшей мере 20% мас.

В одном предпочтительном варианте изобретения рубленая волокнистая масса используется в качестве исходного материала для получения смеси, и полотно формуется из смеси процессом мокрого формования полотна.

Рубленая волокнистая масса может быть размолота после рубки.

Одно из главных преимуществ изобретения состоит в том, что из некоторого материала волокнистой массы можно получать модифицированный материал волокнистой массы, который имеет более короткую длину волокна, но является в других отношениях все еще подходящим для использования в бумаге или картоне.

Средняя длина волокна рубленой волокнистой массы из мягкой древесины может составлять, например, 0,2-1,8 мм, а волокнистой массы из твердой древесины, например, 0,2-0,8 мм.

Настоящее изобретение делает возможным получать используемые волокнистые массы с длиной волокна, которая не может быть получена традиционными способами без отрицательного воздействия на другие свойства волокнистой массы. Кроме того, можно получать волокнистые массы со специальными распределениями длины волокна. Рубка волокон согласно настоящему изобретению делает, например, возможным получать узкое распределение длины волокна. Указанные новые типы волокнистых масс обеспечивают новые возможности в разработке бумаги.

Средняя длина волокна, получаемая процессом рубки, может легко регулироваться, например, выбором размера щели сетки при сортировании. Таким образом, изготовитель волокнистой массы может легко получать сорта волокнистой массы с различными длинами волокон из одного единственного исходного материала.

Одним отдельным использованием изобретения является рубка волокнистой массы из мягкой древесины и применение такой рубленой волокнистой массы вместо волокнистой массы из твердой древесины в получении продуктов, где обычно используется волокнистая масса из твердой древесины. Таким образом, например, волокнистая масса из березы или эвкалипта может быть заменена рубленой волокнистой массой в тонкой бумаге и картоне.

Примеры

В последующих примерах волокнистые массы дробят в лабораторной Wiley-дробилке (модель №2). Дробилка имеет ротор с четырьмя острыми ножами, окруженный камерой с шестью острыми противоножами. Зазор между ножами составляет около 0,1-0,3 мм. Диаметр камеры составляет 20 см, и длина 7,5 см. Скорость вращения составляет 850 об/мин. Питание подается выше, а выпуск происходит ниже сетки. Внутри мельницы ножи разрушают листы волокнистой массы и дробят волокна. Рубленые волокна выходят через сетку, расположенную в днище дробилки. Выбором размера щели сетки можно регулировать среднюю длину волокна.

Среднюю длину волокна измеряют устройством Kajaani FS300 (Metso Automation).

Рубленую волокнистую массу размалывают в Voith Sulzer мельнице с дисковыми гарнитурами.

Бумагу получают из размолотой волокнистой массы в соответствии со стандартом ISO 5269-1.

Пример 1

Рубка волокнистой массы из мягкой древесины

Высушенную волокнистую массу из мягкой древесины (SW) (заводская высушенная волокнистая масса главным образом из сосны, средняя длина волокна 2,25 мм) рубят до средней длины волокна 1,0 мм и 0,6 мм при использовании размеров щели сетки 6 мм и 2 мм соответственно. Волокнистую массу обрабатывают два раза. Рубленую волокнистую массу размалывают подобно волокнистой массе из твердой древесины с удельной краевой нагрузкой 0,5 Дж/м.

Структуру волокон исследуют на светопропускающем микроскопе. Микрофотографии представлены на фиг.1. На фотографии 1 показаны необработанные волокна, на фотографии 2 - размолотые нерубленые волокна и на фотографии 3 - рубленые волокна.

Как показано на фиг.1, форма волокна размолотых волокон явно отличается от неразмолотых волокон (смятые, деформированные и т.д.). Наружная фибрилляция ясно видна на поверхности волокна (1). Рубка (2) проявляется относительно резко. Рубка не имеет фибриллированных волокон.

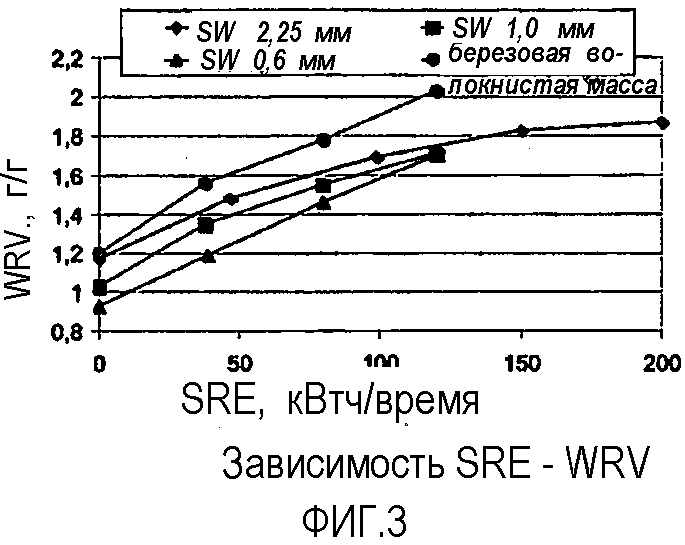

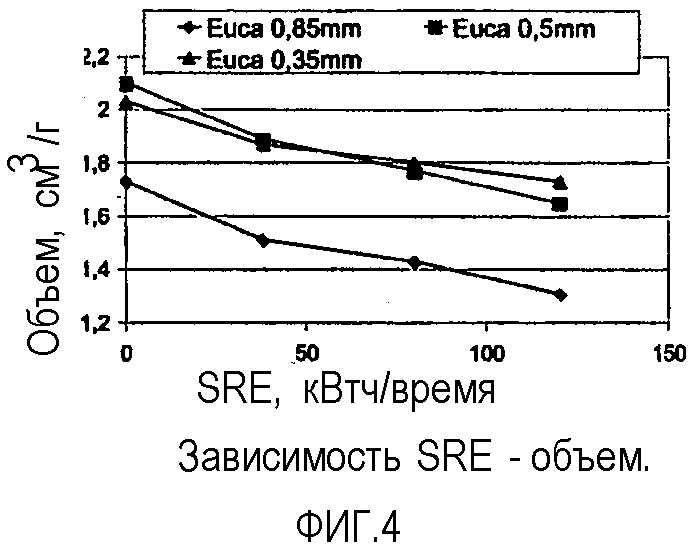

По сравнению со сравнительной SW-волокнистой массой с длиной волокна 2,25 мм рубленая SW-волокнистая масса имеет более низкое значение водоудержания (улучшенное обезвоживание) и более высокий объем (фиг.3 и 4). Как можно видеть на фиг.5, оптические свойства (светорассеяние и непрозрачность) улучшаются и остаются явно лучше при размоле.

По сравнению с березовой волокнистой массой рубленая SW-волокнистая масса с такой же длиной волокна имеет явно лучшее обезвоживание (более низкое значение водоудержания (WRV) и более высокий объем на определенном уровне размола (фиг.3 и 4). Хотя прочностные свойства (например, показатель разрывной прочности) являются первоначально низкими, это может быть частично или даже полностью компенсировано более интенсивным размолом, если необходима прочность (фиг.2). Лучшее обезвоживание и оптические свойства обеспечивает более интенсивный размол. Таким образом, можно заменять березовую волокнистую массу рубленой SW-волокнистой массой и улучшать качество и обезвоживание на бумагоделательной машине тонких бумажных и картонных продуктов.

Пример 2

Рубка эвкалиптовой волокнистой массы

Высушенную эвкалиптовую (Euca) волокнистую массу (заводская высушенная волокнистая масса, средняя длина волокна 0,85 мм) рубят до средней длины волокна 0,5 мм и 0,35 мм при использовании размеров щели сетки 2 мм и 1 мм соответственно. Волокнистую массу обрабатывают один раз. Как сравнительную, так и рубленую волокнистую массу размалывают с удельной краевой нагрузкой 0,4 Дж/м. Рубленая эвкалиптовая волокнистая масса имеет явно лучшее обезвоживание (более низкие WRV и ШР-число) и более высокий объем (фиг.4). При размоле оптические свойства (светорассеяние, непрозрачность и степень белизны) не снижаются в противоположность сравнительной волокнистой массе (фиг.5). Прочностные свойства (например, показатель разрывной прочности) ниже у рубленой волокнистой массы, но это может быть частично компенсировано более интенсивным размолом, если необходимо. При использовании рубленой эвкалиптовой волокнистой массы вместо стандартной эвкалиптовой волокнистой массы можно улучшать качество некоторых бумажных продуктов и улучшать обезвоживание на бумагоделательной машине.

Пример 3

Сравнение рубленых волокон и размолотых МД-волокон

Таблица 1 показывает влияние на качество волокнистой массы процесса рубки согласно настоящему изобретению по сравнению с традиционным LC-размолом и высокоударным LC-размолом.

Традиционным LC-размолом длина волокна SW-волокнистой массы может быть снижена до примерно 1,2 мм. Однако традиционный LC-размол дает увеличение ШР-числа (по меньшей мере на 25%) и снижение объема (по меньшей мере на 9%). Дополнительной проблемой снижения длины волокна в традиционном размоле волокнистой массы является то, что пластины мельницы быстро изнашиваются и что способ трудно контролировать. Указанных проблем, а также отрицательного воздействия на качество волокнистой массы можно избежать снижением длины волокна в соответствии с изобретением.

Пример 4

Замена березовой волокнистой массы в верхних слоях картона рубленой SW- волокнистой массой

Трехслойный картон был искусственно воспроизведен листами, полученными на динамическом устройстве формования листов. В сравнительных листах верхние слои содержат 70% березовой волокнистой массы и 30% SW-волокнистой массы. Березовую волокнистую массу размалывают с удельной энергией размола 15 кВтч/время с получением ШР-числа примерно 20. Кроме того, получают листы, где березовая волокнистая масса в верхних слоях заменена рубленой SW-волокнистой массой, имеющей среднюю длину волокна 0,6 мм. Рубленую волокнистую массу из мягкой древесины размалывают с более высокой удельной энергией размола (100 кВтч/время), чем березовую волокнистую массу, для получения прочностных свойств, близких к березовой волокнистой массе.

Свойства трехслойного сравнительного картона (А) и картона (В), где в верхних слоях использованы рубленые SW-волокна

Отклонение

Согласно результатам (таблица 2) представляется возможным заменить березовую волокнистую массу в верхних слоях картона на рубленую SW-волокнистую массу. Различия в результатах находятся главным образом в стандартном отклонении измерений. Следует отметить, что основная масса сравнительного картона на 3% выше, чем у картона, содержащего рубленую SW-волокнистую массу в верхних слоях.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕЛЛЮЛОЗНЫЕ НАНОФИЛАМЕНТЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2011 |

|

RU2570470C2 |

| ЦЕЛЛЮЛОЗНЫЕ ВОЛОКНА С УЛУЧШЕННОЙ ПОВЕРХНОСТЬЮ, СПОСОБЫ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН С УЛУЧШЕННОЙ ПОВЕРХНОСТЬЮ, ПРОДУКТЫ, СОДЕРЖАЩИЕ ЦЕЛЛЮЛОЗНЫЕ ВОЛОКНА С УЛУЧШЕННОЙ ПОВЕРХНОСТЬЮ, И СПОСОБЫ ПОЛУЧЕНИЯ ТАКИХ ПРОДУКТОВ | 2013 |

|

RU2707797C2 |

| ЦЕЛЛЮЛОЗНЫЕ ВОЛОКНА С УЛУЧШЕННОЙ ПОВЕРХНОСТЬЮ, СПОСОБЫ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН С УЛУЧШЕННОЙ ПОВЕРХНОСТЬЮ, ПРОДУКТЫ, СОДЕРЖАЩИЕ ЦЕЛЛЮЛОЗНЫЕ ВОЛОКНА С УЛУЧШЕННОЙ ПОВЕРХНОСТЬЮ, И СПОСОБЫ ПОЛУЧЕНИЯ ТАКИХ ПРОДУКТОВ | 2013 |

|

RU2663380C2 |

| Волокнистый полуфабрикат из лузги подсолнечника и способ его получения (варианты) | 2023 |

|

RU2813172C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРУЗИВНОЙ ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 2021 |

|

RU2780995C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 2023 |

|

RU2803626C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ВЫСОКОГО ВЫХОДА | 2004 |

|

RU2281353C1 |

| РАЗМАЛЫВАЮЩИЙ АППАРАТ | 2015 |

|

RU2616571C2 |

| ВОЛОКНА ЦЕЛЛЮЛОЗЫ С УВЕЛИЧЕННОЙ ПЛОЩАДЬЮ В ВОЛОКНИСТОМ ЦЕМЕНТЕ | 2015 |

|

RU2670294C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИЙ НАНОВОЛОКНИСТОЙ ЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2549323C2 |

Настоящее изобретение относится к механической обработке волокнистой массы, более конкретно к способу получения бумаги или картона, при котором получают рубленую волокнистую массу рубкой основной волокнистой массы из целлюлозных волокон при консистенции по меньшей мере 25%, так что средняя длина волокна основной волокнистой массы снижается более чем на 25% и ШР-число рубленой волокнистой массы самое большое на 20% выше, чем у основной волокнистой массы, и рубленую волокнистую массу используют в качестве исходного материала в получении сырьевой смеси. Технический результат заключается в улучшении качества бумажных и картонных продуктов, снижении зависимости производства от исходных материалов. 4 н. и 11 з.п. ф-лы, 5 ил., 2 табл.

1. Способ получения бумаги или картона, при котором получают сырьевую смесь, содержащую волокнистую массу из целлюлозных волокон, и из сырьевой смеси формуют полотно, отличающийся тем, что получают рубленую волокнистую массу рубкой основной волокнистой массы из целлюлозных волокон при консистенции по меньшей мере 25%, так что средняя длина волокна основной волокнистой массы снижается более чем на 25% и ШР-число рубленой волокнистой массы самое большое на 20% выше, чем у основной волокнистой массы, и тем, что рубленую волокнистую массу используют в качестве исходного материала в получении сырьевой смеси.

2. Способ по п.1, в котором количество рубленой волокнистой массы составляет по меньшей мере 5% мас. от общего количества волокнистой массы из целлюлозных волокон в сырьевой смеси.

3. Способ по п.1 или 2, в котором полотно формуют процессом мокрого формования.

4. Способ по п.1, в котором рубленую волокнистую массу размалывают до получения сырьевой смеси.

5. Бумага или картон, содержащая волокнистую массу из целлюлозных волокон, отличающиеся тем, что бумага или картон содержит рубленую волокнистую массу, которая получена рубкой основной волокнистой массы из целлюлозных волокон при консистенции по меньшей мере 25%, так что средняя длина волокна основной волокнистой массы снижена более чем на 25% и ШР-число рубленой волокнистой массы самое большое на 20% выше, чем у основной волокнистой массы.

6. Волокнистая масса для применения в способе по любому из пп. 1-4 или в бумаге или картоне по п.5, отличающаяся тем, что волокнистая масса получена рубкой основной волокнистой массы из целлюлозных волокон при консистенции по меньшей мере 25%, так что ее средняя длина волокна снижена более чем на 25% и ШР-число рубленой волокнистой массы самое большое на 20% выше, чем у основной волокнистой массы.

7. Волокнистая масса по п.6, в которой основная волокнистая масса рубится при консистенции по меньшей мере 40%.

8. Волокнистая масса по п.6 или 7, в которой значение степени помола рубленой волокнистой массы является по существу таким же, как у основной волокнистой массы.

9. Волокнистая масса по п.6, в которой ШР-число рубленой волокнистой массы самое большое на 10% выше, чем у основной волокнистой массы.

10. Волокнистая масса по п.6, в которой значение водоудержания рубленой волокнистой массы является по существу таким же или ниже, чем у основной волокнистой массы.

11. Волокнистая масса по п.6, в которой объем рубленой волокнистой массы является по существу таким же или выше, чем у основной волокнистой массы.

12. Волокнистая масса по п.6, в которой степень фибриллирования волокон рубленой волокнистой массы является по существу такой же, как у основной волокнистой массы.

13. Волокнистая масса по п.6, в которой основной волокнистой массой является волокнистая масса из мягкой древесины, и средняя длина волокна рубленой волокнистой массы составляет 0,2-1,8 мм, или основной волокнистой массой является волокнистая масса из твердой древесины, и средняя длина волокна рубленой волокнистой массы составляет 0,2-0,8 мм, или основной волокнистой массой является смесь волокнистой массы из мягкой древесины и волокнистой массы из твердой древесины.

14. Волокнистая масса по п.6, в которой основной волокнистой массой является волокнистая масса, содержащая волокнистую массу из исходных волокон, или основной волокнистой массой является волокнистая масса из отходов.

15. Применение рубленой волокнистой массы в качестве образующего полотно исходного материала при получении бумаги, где рубленую волокнистую массу получают процессом рубки, в котором волокна по существу не фибриллируются.

| СПОСОБ ПРОИЗВОДСТВА СЫПУЧИХ ИЗМЕРИМЫХ ЧАСТИЦ УПЛОТНЕННЫХ ВОЛОКОН | 2003 |

|

RU2277141C2 |

| Способ изготовления бесконечного полотна волокнистого материала из неорганической волокнистой суспензии | 1972 |

|

SU712034A3 |

| КОНУСНАЯ РУБИТЕЛЬНАЯ МАШИНА ДЛЯ ИЗМЕЛЬЧЕНИЯ ДРЕВЕСИНЫ НА ЩЕНУ | 0 |

|

SU207720A1 |

| Способ получения волокнистого полуфабриката | 1980 |

|

SU943359A1 |

| US 0006361650 B1 26.03.2002 | |||

| US 0006818099 B2 16.11.2004 | |||

Авторы

Даты

2014-10-20—Публикация

2010-06-17—Подача