Область техники

Настоящее изобретение касается способа контроля сварного шва стыкового соединения двух поперечных концов двух металлических полос, охарактеризованного в ограничительной части п.1 формулы изобретения, а также установки, предназначенной для этой цели, охарактеризованной в ограничительной части п.11 формулы изобретения.

Изобретение касается стыкового соединения металлических полос, в частности стальных полос во время их перемещения в обрабатывающей установке прокатки, травления, нанесения покрытия и т.д., называемой в дальнейшем родовым понятием «обрабатывающая установка». В частности, изобретение относится к неразрушающему контролю сварных швов стыкового соединения.

Предшествующий уровень техники

Чтобы повысить производительность установок холодной прокатки и обработки стальных полос, избегая их обработки рулон за рулоном, современные высокопроизводительные обрабатывающие установки работают непрерывно за счет стыкового соединения последовательных полос друг с другом, при этом хвостовой конец одной полосы в конце обработки соединяют с передним концом новой полосы.

В ходе этой операции стыкового соединения перемещение двух соседних концов свариваемых полос останавливают, и выходные секции обрабатывающей установки загружают при помощи устройства накапливания полосы, предварительно заполненного во время перерыва между выполнением двух последовательных сварных швов.

Эта технология хорошо известна специалисту, который стремится ускорить операцию стыкового соединения, чтобы ограничить время остановки концов полосы и, соответственно, уменьшить емкость и стоимость накопительных устройств. Его усилия направлены также на выполнение надежных и прочных сварных швов, которые не могут разрушиться в обрабатывающей установке или повредить некоторые ее детали во время перемещения в различных машинах, входящих в ее состав.

Операцию стыкового соединения производит сварочная машина, которая, кроме собственно сварочного устройства (речь может идти о стыковой сварке оплавлением, о контактной роликовой сварке, о дуговой сварке металлическим плавящимся электродом в среде инертного газа, о дуговой сварке вольфрамовым электродом в инертном газе, о лазерной или гибридно-лазерной сварке), содержит две зажимные губки, каждая из которых предназначена для неподвижного удержания одной из полос или листов, намотанных в рулоны (или, по крайней мере, разматываемых), при этом одна из них находится на выходе в направлении движения полосы и предназначена для неподвижного удержания хвостового конца рулона, находящегося на линии, а другая находится на входе и предназначена для неподвижного удержания только что введенного переднего конца рулона.

Сварочная машина этого типа должна с первого раза производить сварные швы высокого качества. Действительно, разрыв сварного шва во время движения полосы в установке или даже необходимость переделки неправильного сварного шва могут привести к существенным производственным потерям. Основных элементов качества существует очень много, и они в основном отталкиваются от следующих критериев:

- металлургическое качество сварного соединения, в частности, для сталей, подверженных металлургическим изменениям в зоне, находящейся под термическим воздействием,

- сварное сечение, которое в идеале не должно иметь утолщений и/или утонений,

- непрерывность и компактность сварного соединения.

Металлургическое качество зависит от применяемого процесса и от термического цикла в зоне сварки, а также от различных видов обработки предварительного или последующего нагрева или отжига, осуществляемых локально в самой сварочной машине или сразу на выходе сварочной машины.

Сварное сечение зависит от способа и от средств отделки, применяемых после сварки. При стыковой сварке оплавлением образуется валик, который необходимо сострогать, и так называемые сварочные машины “flash-butt” обычно оборудованы встроенным строгальным станком. При контактной роликовой сварке тоже образуется утолщение в результате перекрывания внахлест свариваемых листов, которое чаще всего должно быть расплющено при помощи валковых устройств, встроенных в сварочные машины. Лазерная сварка позволяет точно контролировать сварное сечение, к тому же связанное с очень ограниченной зоной термического воздействия.

Непрерывность и компактность сварного шва в основном зависят от применяемых параметров сварки. В своем большинстве эти параметры сварки являются электрическими параметрами, которые можно легко и надежно контролировать.

Вместе с тем, что касается непрерывности и компактности сварного шва, а также его сечения, первостепенным является другой параметр. Речь идет о прямолинейности свариваемых кромок и их относительном расположении во время сварки.

Для обеспечения качества сварного шва стыкового соединения необходимо, чтобы концы свариваемых полос были идеально совмещены и были прямолинейными. Для этого, как правило, сварочные машины содержат две зажимные губки, предназначенные для неподвижного удержания листов, одна из которых находится на выходе в направлении движения полосы и предназначена для неподвижного удержания хвостового конца полосы, принадлежащей к рулону, поданному ранее на линию, а другая находится на входе и предназначена для неподвижного удержания переднего конца полосы, принадлежащей к рулону, который только что ввели в линию, для ее соединения с предыдущей. Концы полос удерживаются в зажимных губках, слегка выступая из них в виде консоли в результате их точного и чистого обрезания при помощи ножниц, встроенных в сварочную машину, или при помощи лазерного пучка. Эта консольность должна быть минимальной вдоль свариваемых соседних концов, чтобы удерживать их правильно совмещенными и с контролируемым зазором или без него.

Несмотря на все меры, принимаемые с целью соблюдения всех геометрических, металлургических условий и параметров сварки, некоторые сварные швы все же имеют дефекты, которые могут привести к разрыву во время движения полосы в обрабатывающей установке. Этот разрыв может иметь тяжелые последствия, в частности, если он происходит в печи для непрерывного отжига или в цинковальной печи. Установка может быть остановлена на несколько дней, прежде чем процесс непрерывной обработки полосы будет восстановлен.

Другие дефекты или недостатки могут иметь менее тяжелые последствия, например, слишком большое утолщение может потребовать, например, размыкания валков «дрессировочного» прокатного стана, что повлечет за собой потерю нескольких метров полосы, которые не пройдут «дрессировку» до и после сварного шва. Совокупность инцидентов этого типа может привести к значительному снижению числа рулонов, перерабатываемых в обрабатывающей установке. Поэтому, прежде чем выпустить сварной шов из сварочной машины для прохождения через установку, оператор должен быть в достаточной степени уверенным в качестве упомянутого сварного шва.

Для этого в большинстве установок производят визуальный контроль сварного шва, иногда сопровождаемый съемкой на камеру. Бдительность и квалификация оператора имеют решающее значение в этом процессе принятия решения, который, как правило, является очень консервативным и приводит к не всегда оправданным повторным операциям сварки.

В некоторых случаях применяют термометрию и камеры, работающие в инфракрасной области излучения. В данном случае речь идет об определенном шаге вперед, тем более что наиболее современные установки содержат системы обработки изображений. Однако эти устройства обычно располагают над верхней стороной контролируемых полосы и сварного шва, поэтому в сварочной машине доступ к нижней стороне оказывается ограниченным.

В других случаях осуществляют только сравнение реализованных электрических параметров и параметров перемещения с запрограммированными параметрами, что, по идее, должно гарантировать правильное выполнение сварного шва.

До сих пор для контроля сварных швов этого типа применяли только вышеупомянутые средства, ни одно из которых не позволяет судить о присутствии или о степени тяжести внутренних дефектов, связанных с внутренней структурой комплекса «полоса - сварной шов - полоса», то есть расплавленной зоны свариваемых кромок (и возможного присадочного металла), которая обеспечивает соединение встык упомянутых свариваемых краев и смежных не расплавленных зон, называемых «подверженными термическому влиянию», которые являются местом различных металлургических превращений и даже скрытых сквозных дефектов, таких как трещины или недостаточный расплав, основная плоскость которых является по существу параллельной световым лучам, улавливаемым оператором или сопровождающими его работу камерами.

Кроме того, как было указано выше, промежуток, необходимый для сведения к минимуму консольности концов, удерживаемых в зажимных губках, должен оставаться небольшим, что мешает нормальному визуальному контролю сварного шва, а также нормальному термометрическому/электрическому измерению. Наконец, если контроль не был не осуществлен, пока концы оставались зажатыми в губках, и если контроль должен происходить после раздвигания губок из их положения удержания полос, а также в случае обнаружения дефекта, то, согласно известным решениям, необходимо обязательно опять ввести и позиционировать полосу в сварочной машине и повторить операцию сварки со всеми вытекающими отсюда недостатками.

Краткое изложение существа изобретения

Настоящее изобретение призвано предложить способ контроля сварного шва стыкового соединения двух поперечных концов двух металлических полос до их высвобождения из положения зажатия между зажимными губками, используемыми во время сварки, при этом упомянутый способ обеспечивает, в частности, контроль внешних и внутренних дефектов, связанных со структурой «полоса - сварной шов - полоса». Для применения этого способа изобретением предложена также соответствующая установка.

Способ контроля, а также установка для его применения заявлены в пп.1 и 11 формулы изобретения.

Таким образом, объектом изобретения является способ контроля сварного шва стыкового соединения двух поперечных концов двух металлических полос, при этом упомянутые концы сдвигают и удерживают между первой и второй зажимными губками, расположенными вдоль каждого из поперечных концов, отличающийся тем, что:

- первая и вторая зажимные губки имеют между собой, по меньшей мере, такой промежуток, при котором образуется зазор для пропускания первого канала передачи падающих волн, способных генерировать ультразвуковые волны на поверхности первой полосы, и для пропускания второго канала передачи волн, исходящих от поверхности второй полосы;

- падающие волны первого канала генерируют при помощи лазерных импульсов в режиме, по меньшей мере, предусмотренном для применения третьего канала ультразвуковых волн, генерируемых на поверхности первой полосы, проходящих через сварной шов и выходящих во второй канал;

- на основании этапа (7) анализа режима, связанного с импульсами, и, по меньшей мере, одного измерения свойства, такого как сигнатура состояния вибрации поверхности второй полосы на выходе ультразвуковых волн во второй канал, с целью идентификации определяют характеристики контроля сварного шва.

Говоря другими словами, способ в соответствии с изобретением можно применять для неразрушающего контроля сварных швов стыкового соединения двух концов рулонов стальных полос в прокатной или обрабатывающей установке, в которой конец полосы, разматываемой в упомянутой установке, останавливают между так называемыми «выходными» зажимными губками сварочной машины, пока передний конец новой полосы закрепляют между так называемыми «входными» зажимными губками этой же сварочной машины, оба конца полос, зажатые в губках, обрезают, чтобы придать им геометрические характеристики, необходимые для сварки, перемещают за счет сдвигания зажимных губок в положение сварки, затем сваривают между собой при помощи соответствующего способа, такого как лазерная сварка, плазменная сварка, электродуговая сварка, контактная роликовая сварка, стыковая сварка с оплавлением.

Способ в соответствии с изобретением отличается тем, что устройства излучения (или генерирования) и приема ультразвуковых волн должны быть расположены в очень ограниченном пространстве, остающемся между зажимными губками сварочной машины, то есть, например, для лазерной сварочной машины пространство может быть менее 10 мм в направлении, поперечном к сварному шву. Они должны также позволять осуществлять быстрое перемещение без проблем связи с полосой и должны быть стойкими к окружающей среде, которая может быть горячей, например, когда упомянутые устройства удержания первого и второго каналов следуют сразу за лазерной сварочной головкой.

В этом ограниченном пространстве между зажимными губками сварочной машины способ в соответствии с изобретением обеспечивает следующие условия:

- Ультразвуковые волны генерируются на выходе первого канала на поверхности полосы, при этом упомянутый выход перемещается бесконтактно над одним из двух концов полосы параллельно сварному шву и по всей его длине.

- Генерируемые таким образом ультразвуковые волны проходят через сварной шов стыкового соединения и улавливаются приемником через второй канал, вход-коллектор (оптических) волн которого перемещается бесконтактно над другим концом полосы параллельно сварному шву и по всей его длине по пути, параллельном и синхронном относительно пути излучателя.

- Ультразвуковые волны, улавливаемые приемником, анализирует устройство анализа, выполненное с возможностью идентификации, по меньшей мере, одной характеристической данной перехода волн между излучателем и приемником, такой как ослабление, время прохождения или трансформация волн.

- Характеристики перехода волн сравнивают с библиотекой аномалий перехода, с которыми связаны типовые дефекты сварных швов.

- На основании идентифицированного дефекта и его протяженности по длине сварного шва система анализа количественно определяет степень серьезности дефекта.

В частности, первый и второй каналы содержат оптический волновод слабого сечения, достаточного для обеспечения точечного падения или точечного улавливания волн на краю сварного шва и на стороне каждой полосы. Опыт показывает, что, по меньшей мере, одного оптического волокна или волнового коллиматора с сечением примерно менее 10 мм достаточно для реализации упомянутых каналов перехода волн в оптической спектральной области. Поэтому консольность, упомянутая выше во вступительной части описания изобретения, может оставаться очень незначительной, учитывая, что промежуток для обеспечения достаточного зазора между зажимными губками тоже остается практически таким же, как и обычно применяемый для нормального удержания концов в известных технических решениях. Таким образом, контроль можно производить, не раздвигая зажимные губки или, иначе говоря, не извлекая концы полосы из губок.

Благодаря наличию волновода для оптических и ультразвуковых волн в виде трех вышеупомянутых каналов, падающие оптические волны, поступающие из первого канала, генерируют ультразвуковые волны, которые распространяются в третьем канале, то есть в части первой полосы через сварной шов и, наконец, в части второй полосы, выходя в конечном итоге во второй канал (в виде ультразвуковых волн, а затем оптически обнаруживаемых поверхностных вибраций), при этом упомянутый второй канал предусмотрен для начала этапа анализа волн, исходящих от второй полосы. В этих ультразвуковых волнах происходят изменения их физических свойств при их распространении как на поверхности структуры «полоса - сварной шов - полоса», так и в объеме этой структуры, за счет чего образуется упомянутый третий канал. Таким образом, они переносят, по меньшей мере, одну характеристику контроля сварного шва, которую можно идентифицировать по заранее определенным критериям, например, по предварительной классификации типовых изменений волн, полученной в результате анализа идеального сварного шва или сварного шва, содержащего один или несколько дефектов, легко распознаваемых по сохраненной в базе данных сигнатуре волнового сигнала на выходе второго канала. Физический принцип генерирования упомянутых ультразвуковых волн тоже известен под названием метода «ультразвук-лазер», и его подробное теоретическое описание опускается. К тому же объект изобретения сфокусирован на способе контроля в положении сварки, который позволяет использовать этот физический принцип в последовательности новых этапов в рамках сварочного цикла, обеспечивающих эффективный и моментальный конечный анализ комплексной структуры «полоса - сварной шов - полоса», в идеале в сочетании с анализом измеренной сигнатуры состояния вибрации ультразвуковых волн, свидетельствующей о наличии дефекта сварного шва, причем упомянутую измеренную сигнатуру можно сравнить и идентифицировать на основании сигнатур типовых дефектов, хранящихся в банке данных. Таким образом, сравнительный анализ измеренных/записанных сигнатур является простым и быстрым, так как не требует сложных знаний или, во всяком случае, применения сложных алгоритмов выделения физических свойств поведения ультразвуковых волн при распространении в структуре «полоса - сварной шов - полоса», которая тоже является очень сложной при разных случаях дефектов.

Характеристики контроля сварного шва можно также определить, например, посредством измерения ослабления, времени прохождения или трансформации волн при прохождении волн через второй канал. В зависимости от характеристик или, по меньшей мере, выделенных сигнатур контроля сварного шва происходит генерирование тревожных сигналов, чтобы незамедлительно оповестить о потенциальном дефекте.

Способ в соответствии с изобретением предусматривает излучение импульсов лазерным излучателем, связанным с входом первого канала, и улавливание волн из второго канала приемником, связанным с выходом второго канала,

- при этом выход первого канала и вход второго канала перемещаются вдоль промежутка над или через зазор между двумя зажимными губками, не входя в контакт с полосой, таким образом, чтобы выделять характеристики или сигнатуры контроля сварки в двух конфигурациях:

- синхронно и с максимально коротким интервалом времени по отношению к сварочному устройству, которое, в свою очередь, перемещается механизмом, движущимся вдоль промежутка между двумя зажимными губками,

- после выполнения полного сварного шва соединения концов каждой полосы.

Сканирующее перемещение выхода первого канала и входа второго канала обеспечивает, таким образом, контроль как во время сварки, так и после сварки вдоль концов полос, при этом нет необходимости в перемещении структуры «полоса - сварной шов - полоса» относительно сканирующего перемещения.

В зависимости от применяемого способа сварки бесконтактное перемещение выхода первого канала и входа второго канала над двумя концами полос в предусмотренном зазоре параллельно сварному шву и по всей его длине можно осуществлять:

- одновременно с выполнением сварного шва и с такой же скоростью в случае способов поступательной сварки, таких как контактная роликовая сварка, дуговая сварка металлическим плавящимся электродом в среде инертного газа, дуговая сварка вольфрамовым электродом в инертном газе, лазерная или гибридно-лазерная сварка. В этом случае выход первого канала и вход второго канала располагают сзади сварочной головки на том же устройстве перемещения, которое перемещает головку, или на отдельном от нее устройстве перемещения, но синхронизированном с устройством перемещения упомянутой сварочной головки,

- после выполнения полного сварного шва в случае способа стыковой сварки оплавлением.

Способ можно также применять, по меньшей мере, в одном из следующих режимов:

- режим обучения, требующий систематического вмешательства эксперта, который подтверждает или изменяет идентификацию и количественное определение дефекта сварного шва (распознавание типовой сигнатуры дефекта);

- автоматический режим, при котором этап анализа, связанный с характеристиками контроля сварного шва, автономно обеспечивает идентификацию и количественное определение, по меньшей мере, одного дефекта сварного шва (за счет достаточного распознавания сигнатуры упомянутого дефекта) и выдачу, с учетом заранее определенного допуска, тревожного сигнала, предназначенного для оператора;

- полуавтоматический режим, при котором, если с учетом предыдущего автоматического режима характеристики/сигнатуры перехода ультразвуковых волн не могут быть в достаточной степени идентифицированы, оператору направляется запрос на принятие решения о дополнительном контроле.

Дополнительно способ в соответствии с изобретением можно применять, по меньшей мере, в одном из следующих режимов:

- режим обучения, требующий систематического вмешательства эксперта, который на основании идентификации и количественного определения дефекта сварки корректирует соответствующие параметры сварки, такие как скорость перемещения сварочной головки или энергия сварки, с целью исправления упомянутого дефекта;

- автоматический режим, при котором этап анализа, связанный с характеристиками контроля сварного шва, автономно обеспечивает коррекцию параметров сварки на основании идентификации и количественного определения дефекта сварки;

- полуавтоматический режим, при котором, с учетом предыдущего автоматического режима, на этапе анализа оператору направляется запрос на коррекцию параметров сварки на основании идентификации и количественного определения дефекта сварки.

Эти варианты применения способа в соответствии с изобретением характеризуются большой гибкостью контроля, которая позволяет снять все сомнения по поводу дефекта сварного шва заранее, то есть во время и/или после сварки и особенно до того, как полоса покинет свое положение сварки для перемещения на другие этапы обработки, во время которых дефект сварного шва может иметь негативные последствия.

Способ в соответствии с изобретением предусматривает, в частности, с целью осуществления этапов анализа после этапа контроля, сохранение идентифицированных и количественно определенных дефектов в базе данных в виде записанных сигнатур в целом и для каждого дефектного сварного шва вместе с применяемыми параметрами сварки и данными, касающимися сваренных полос. Таким образом, этап анализа обеспечивает более точный контроль в зависимости от сложных и изменяющихся ситуаций и параметров сварки полос с целью получения максимума данных, позволяющих производить последующий анализ идентифицированных и количественно определенных дефектов. При этом можно производить нелинейный анализ с целью статистического исследования условий возникновения дефектов и улучшения параметров сварки.

С другой стороны, способ в соответствии с изобретением позволяет генерировать ультразвуковые волны на поверхности первой полосы (на выходе первого канала) при помощи импульсного лазера (связанного с входом первого канала), который применяют в одном из двух следующих режимов:

- термоупругий режим;

- термоупругий режим, чередующийся с абляционным режимом, при этом упомянутое чередование определяют, в частности, на этапе анализа в случае аномалии или сомнения в правомерности тревожного сигнала с целью возможного дополнительного анализа характеристик, связанных с переходом волн. При двух чередующихся режимах предпочтительно получают две сигнатуры чередующихся вибрационных состояний ультразвуковых волн, проходящих через структуру «полоса - сварной шов - полоса», что делает контроль более надежным, в частности, в случае сомнения в одной из двух измеренных сигнатур. Таким образом, можно избежать лишних тревожных сигналов, и контроль сварного шва становится более стойким к нарушениям измерения.

Действительно, чтобы иметь возможность расположения в очень ограниченном пространстве, остающемся между зажимными губками сварочной машины, и обеспечивать быстрое перемещение без проблем связи с полосой, устройство излучения ультразвуковых волн является импульсным лазером, генерирующим на поверхности полосы ультразвуковое дрожание в так называемом «термоупругом» режиме, то есть без плавления. Этот термоупругий режим способствует генерированию поверхностных волн или волн Лэмба, то есть распространяющихся в основном параллельно поверхности полосы.

В варианте генерирование волн происходит с чередованием термоупругого режима и «абляционного» режима. Абляционный режим предполагает очень локальное плавление под действием пучка и способствует генерированию продольных объемных волн, то есть распространяющихся в основном перпендикулярно к поверхности полосы.

Разная природа ультразвуковых волн, генерируемых лазерным излучателем, приводит к самым различным характеристикам перехода волн на одном и том же сварном шве. Для некоторых идентифицированных типов аномалий перехода волн устройство анализа может потребовать изменения параметров лазерного облучения (мощности и/или продолжительности), чтобы между импульсами в термоупругом режиме произвести импульсы в абляционном режиме. Двойная «сигнатура» дефекта сварного шва обеспечивает более надежную диагностику. Устройство анализа может потребовать такой процедуры, когда характеристики перехода волн в термоупругом режиме отсутствуют или в недостаточной степени отражены в библиотеке или банке данных сигнатур.

Чтобы улучшить обнаружение скрытых дефектов за счет улучшения соотношения сигнал-шум на выходе второго канала, способ в соответствии с изобретением предусматривает, чтобы ультразвуковой сигнал, принятый через второй канал, прошел до этапа анализа обработку типа “Synthetic Aperture Focusing Technique” или “SAFT”.

Для применения способа в соответствии с изобретением установка неразрушающего контроля сварных швов двух концов полос, зажатых в вышеупомянутых зажимных губках, отличается, в частности, тем, что, по меньшей мере, один из двух каналов ультразвуковых волн, первый или второй, содержит, по меньшей мере, один оптический волновод (оптическое(ие) волокно(а), коллиматор или/и фокусирующее устройство), бесконтактно перемещающийся над поверхностью концов полос параллельно траектории сварного шва. Этот оптический волновод (в идеале одно или несколько оптических волокон) ограниченного габаритного размера обеспечивает прохождение входящих и выходящих ультразвуковых волн при очень малом сечении между двумя зажимными губками и по обе стороны от сварного шва, соответственно с одной стороны каждого конца стыкуемых полос.

Сканирование свариваемой зоны можно производить одновременно с выполнением сварного шва, что позволяет оптимизировать время цикла, например, за счет перемещения следом за лазерной сварочной головкой. Его можно также осуществлять после сварки, например, в случае выполнения сварного шва методом контактной сварки оплавлением.

Второй канал связан с приемником, чувствительным к вибрациям поверхности полосы, создаваемым ультразвуковыми волнами, таким как интерферометрическое устройство, и второй канал содержит, по меньшей мере, один оптический волновод, конец-коллектор волн которого перемещается бесконтактно в зазоре между зажимными губками по пути, параллельному и синхронному с путем перемещения ультразвуковых волн на стороне первой полосы.

Перемещение выхода первого канала и входа второго канала происходит бесконтактно над концами полосы и синхронно или с задержкой относительно операции сварки на заранее определенной длине концов.

В идеале импульсы генерирует импульсный лазер типа YAG на входе первого канала, затем их направляет первый канал, и они генерируют ультразвуковые волны на выходе первого канала при падении на поверхность первой полосы.

Выход второго канала связан с приемником ультразвуковых волн или приемником, по меньшей мере, чувствительным к вибрациям поверхности полосы, создаваемым ультразвуковыми волнами. Предпочтительно приемник является устройством типа интерферометра “Fabry-Perot Confocal” или типа “PI-EMF Photo Induced - ElectroMotive Force”, который может быть связан с непрерывным или импульсным лазером, генерирующим плоскую опорную частоту.

Ось излучающего конца оптического волновода лазерного излучателя, а также ось принимающего конца оптического волновода приемника-интерферометра по существу перпендикулярны к поверхности полосы или могут иметь небольшой наклон в сторону сварного шва.

В зависимых пунктах формулы изобретения представлены преимущества изобретения.

Краткое описание черетежей

Пример выполнения и применения описан со ссылками на единственную фигуру:

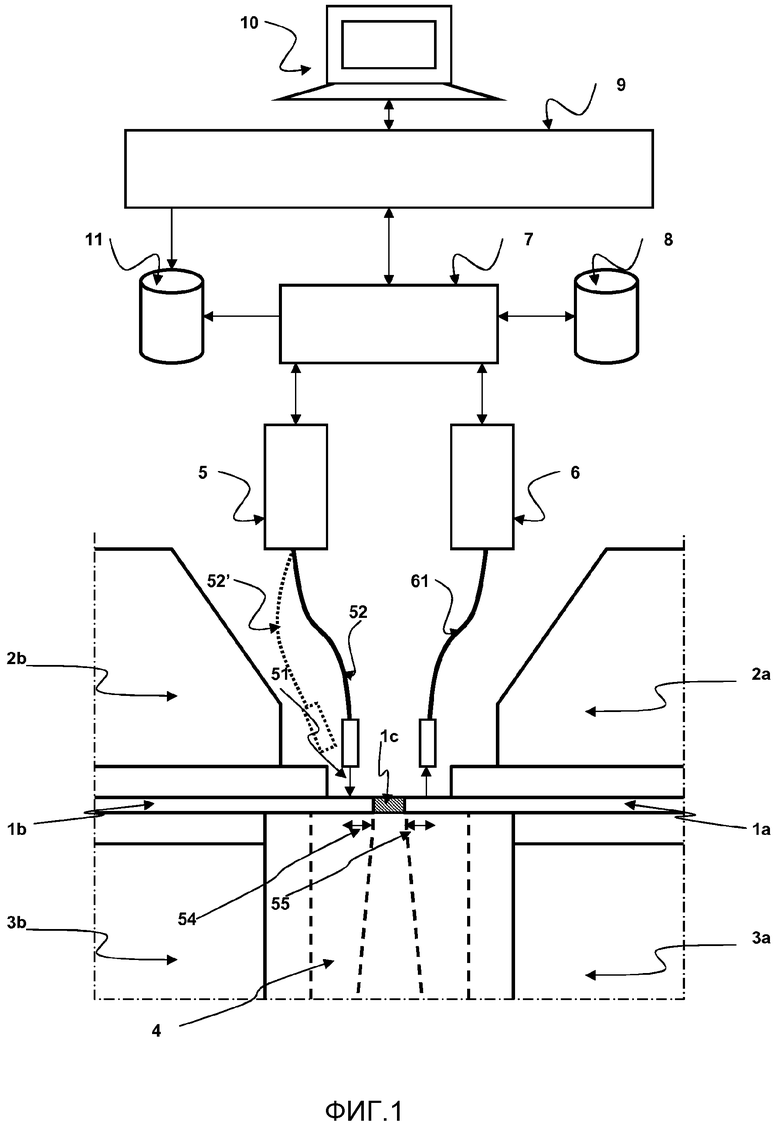

Фиг. 1 - схема установки, позволяющей применять способ в соответствии с изобретением в машине для сварки полос (показана в сечении).

Описание предпочтительных вариантов воплощения

Хвостовой конец первой полосы (1b) зажимают в выходных зажимных губках (2b, 3b) сварочной машины. Передний конец второй полосы (1а) зажимают во входных зажимных губках (2а, 3а) упомянутой сварочной машины.

Входные и выходные зажимные губки находятся в сдвинутом положении сварки, и два конца полос (1а, 1b) соединяют контролируемым сварным швом (1с). В случае необходимости, опора (4) обеспечивает дополнительное удержание концов полос.

Излучающее устройство (5), например, импульсный лазер YAG направляет лазерный пучок (51) по оптическому волноводу (52), являющемуся первым каналом в рамках способа в соответствии с изобретением. Падение лазерного пучка на первую полосу генерируют, например, в термоупругом режиме, то есть без плавления полосы, ультразвуковые волны на поверхности (в данном случае верхней поверхности) первой полосы (1b), которые распространяются в направлении внутри сварного шва (1с), затем второй полосы (1а). Эти волны вызывают механические смещения, нормальные к поверхности полосы, которые могут быть обнаружены интерферометром (6) при помощи оптического волновода (61), представляющего собой второй канал волн, подверженных оптическому влиянию вибрационного состояния поверхности полосы, создаваемого ультразвуковыми волнами. Факультативно первый канал показан пунктирной линией в положении (52'), обеспечивающем наклон одного из двух оптических волноводов по отношению к находящейся напротив полосе. Третий волновой канал представляет собой соединение «полоса - сварной шов - полоса» (54, 1с, 55), на котором и внутри которого распространяются волны. Главное, чтобы первая и вторая зажимные губки имели между собой, по меньшей мере, такой промежуток, который позволяет получить зазор (54, 55) для пропускания первого оптически падающего канала (52) с целью генерирования ультразвуковых волн на поверхности первой полосы (1b) и для пропускания второго оптически выходящего канала (61) с целью улавливания волн, исходящих от поверхности второй полосы (1а). Ширину зазора (54, 55) вокруг сварного шва, то есть, по меньшей мере, допустимое расстояние между осями первого и второго каналов, выбирают таким образом, чтобы она была минимальной, учитывая сдвигание зажимных губок, и, в случае необходимости, ее можно изменить до максимальной ширины, допускаемой зажимными губками, чтобы лучше выделять искомые характеристики сварного шва, требующие точных точек падения на расстоянии от сварного шва. Предпочтительно можно предусмотреть измерение нескольких сигнатур в зависимости от конфигураций при разных расстояниях между первым и вторым каналами.

Устройство (7) анализа (при помощи которого осуществляют этап анализа способа в соответствии с изобретением) принимает сигналы, генерируемые интерферометром (6), через второй канал и данные, поступающие от системы (9) автоматов управления сварочной машиной. Эти данные относятся, например, к толщине полосы, к марке стали и ко всем параметрам сварки, а также к параметрам регулировки возможных устройств термической обработки до или после выполнения сварного шва. Оно идентифицирует, по меньшей мере, одну данную, характеризующую переход волн, или сигнатуру между излучателем (5) и приемником (6), такую как ослабление, время прохождения или трансформация волн или любую другую характеристику, искомую/распознаваемую на структуре «полоса - сварной шов - полоса», и выявляет в библиотеке (8) данных возможность установления точного соответствия между этими аномалиями перехода волн и типом дефекта сварного шва, в идеале посредством распознавания простой сигнатуры или даже двойной сигнатуры. Оно количественно определяет степень серьезности дефекта и через систему (9) автоматов может генерировать тревожный сигнал, направляемый на пульт управления (10) оператора, если дефект требует переделки сварного шва. Оно может также направить оператору запрос на принятие решения через его пульт управления (10). Устройство (7) анализа может также содержать модуль контроля режима (простой или чередующийся) импульсов излучателя (5), чтобы на основании этапа анализа режима импульсов и, по меньшей мере, одного измерения свойства ультразвуковых волн, выходящих из второго канала, можно было определить характеристики контроля сварного шва для искомой идентификации аномалии.

В варианте способа устройство (7) анализа обеспечивает коррекцию параметров сварки через систему (9) автоматов в зависимости от обнаруженного дефекта. Оно может также предлагать эти коррекции оператору.

Данные, анализируемые во время возникновения дефекта и поступающие из системы (9) автоматов, из библиотеки (8), от устройства-интерферометра (6) и, в случае необходимости, с пульта (10) оператора, сохраняются в базе (11) данных с целью анализа причин возникновения дефектов.

Таким образом, способ в соответствии с изобретением и установка для его применения обеспечивают полное исследование сварного шва, а не только его видимой поверхности. Его адаптивные возможности анализа позволяют в гораздо меньшей степени использовать бдительность и опыт оператора и уменьшить число неоправданных повторных операций сварки. Предпочтительно они позволяют также производить контроль с минимальным временем остановки полосы и даже в течение времени, равного времени выполнения сварного шва, если сканирующее перемещение, по меньшей мере, волнового выхода первого канала (52) и волнового входа второго канала (61) является синхронным с перемещением сварочной головки.

Наконец, излучатель или/и приемник и первый и второй каналы могут быть электроакустическими компонентами для генерирования/улавливания ультразвуковых волн вокруг структуры сварного шва. Вместе с тем, эти компоненты являются слишком габаритными, чтобы их можно было объединить в зазоре, оставляемом между зажимными губками (несколько сантиметров), в частности, в случае тонких полос толщиной менее нескольких сантиметров. Поэтому в качестве оптического волновода небольшого сечения предусмотрены первый и второй каналы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО СТЫКОВОГО СОЕДИНЕНИЯ СВАРКОЙ ПОЛОС ЛИСТОВОГО ПРОКАТА | 2007 |

|

RU2436662C2 |

| Способ контроля качества сварных соединений, выполненных стыковой контактной сваркой оплавлением, и устройство для его реализации | 2018 |

|

RU2682362C1 |

| МАШИНА ДЛЯ СТЫКОВОГО СОЕДИНЕНИЯ СТАЛЬНЫХ ПОЛОС, ВЫПОЛНЕННАЯ С ВОЗМОЖНОСТЬЮ ИНДУКЦИОННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ ШВОВ СТЫКОВОГО СОЕДИНЕНИЯ | 2010 |

|

RU2554833C2 |

| Способ бездефектной гибридной лазерно-дуговой сварки тонкостенных стыковых соединений | 2018 |

|

RU2697756C1 |

| СПОСОБ КОНТРОЛЯ СВАРНОГО ШВА | 1999 |

|

RU2194601C2 |

| СПОСОБ РЕКОНСТРУКЦИИ РЕЛЬСОВЫХ ПУТЕЙ | 2014 |

|

RU2584955C1 |

| Способ бездефектной гибридной лазерно-дуговой сварки толстостенных стыковых соединений | 2018 |

|

RU2697754C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ КОНЦОВ СТАЛЬНЫХ ТРУБ ОРБИТАЛЬНОЙ СВАРКОЙ | 2013 |

|

RU2627066C2 |

| ОРБИТАЛЬНОЕ СВАРОЧНОЕ УСТРОЙСТВО ДЛЯ СТРОИТЕЛЬСТВА ТРУБОПРОВОДОВ | 2004 |

|

RU2355539C2 |

| СПОСОБ ТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2757644C1 |

Использование: для ультразвукового контроля сварного шва стыкового соединения двух поперечных концов двух металлических полос. Сущность изобретения заключается в том, что концы двух металлических полос сдвигают и удерживают между первой и второй зажимными губками (2а, 2b), расположенными вдоль каждого из поперечных концов, при этом первая и вторая зажимные губки имеют между собой, по меньшей мере, такой промежуток, при котором образуется зазор (54, 55) для пропускания первого канала (52) передачи падающих волн, способных генерировать ультразвуковые волны на поверхности первой полосы, и для пропускания второго канала (61) передачи волн, исходящих от поверхности второй полосы; падающие волны первого канала генерируют при помощи лазерных импульсов в режиме, по меньшей мере, предусмотренном для применения третьего канала ультразвуковых волн, генерируемых на поверхности первой полосы, проходящих через сварной шов и выходящих во второй канал; на основании этапа анализа (7) режима, связанного с импульсами, и, по меньшей мере, одного измерения свойства, такого как сигнатура состояния вибрации поверхности второй полосы на выходе ультразвуковых волн во второй канал, определяют характеристики контроля сварного шва. Технический результат: обеспечение возможности контроля внешних и внутренних дефектов шва стыкового соединения двух поперечных концов двух металлических полос до их высвобождения из положения зажатия между зажимными губками. 2 н. и 13 з.п. ф-лы, 1 ил.

1. Способ контроля сварного шва (1с) стыкового соединения двух поперечных концов двух металлических полос (1a, 1b), при этом упомянутые концы сдвигают и удерживают между первой и второй зажимными губками (2а, 2b), расположенными вдоль каждого из поперечных концов, отличающийся тем, что:

- первая и вторая зажимные губки имеют между собой, по меньшей мере, такой промежуток, при котором образуется зазор (54, 55) для пропускания первого канала (52) передачи падающих волн, способных генерировать ультразвуковые волны на поверхности первой полосы, и для пропускания второго канала (61) передачи волн, исходящих от поверхности второй полосы;

- падающие волны первого канала генерируют при помощи лазерных импульсов в режиме, по меньшей мере, предусмотренном для применения третьего канала ультразвуковых волн, генерируемых на поверхности первой полосы, проходящих через сварной шов и выходящих во второй канал;

- на основании этапа анализа (7) режима, связанного с импульсами, и, по меньшей мере, одного измерения свойства, такого как сигнатура состояния вибрации поверхности второй полосы на выходе ультразвуковых волн во второй канал, с целью идентификации определяют характеристики контроля сварного шва.

2. Способ по п.1, согласно которому излучение импульсов осуществляет излучатель (5), связанный с входом первого канала, и волны из второго канала улавливает приемник (6), связанный с выходом второго канала,

- при этом выход первого канала и вход второго канала перемещаются вдоль промежутка между двумя зажимными губками, не входя в контакт с полосой, чтобы выделять характеристики или сигнатуры контроля сварки в двух конфигурациях:

- синхронно и с максимально коротким интервалом времени по отношению к сварочному устройству, которое, в свою очередь, перемещается механизмом, движущимся вдоль промежутка между двумя зажимными губками;

- после выполнения полного сварного шва соединения концов каждой полосы.

3. Способ по п.1 или 2, согласно которому характеристики контроля сварного шва определяют посредством измерения ослабления, времени прохождения или трансформации волн, выходящих из второго канала.

4. Способ по п.1 или 2, согласно которому сигнатуру контролируемого сварного шва сравнивают с типовыми сигнатурами измерения дефектов сварки, хранящимися в банке данных.

5. Способ по п.1 или 2, согласно которому в зависимости от характеристик или выделенных сигнатур контроля сварного шва происходит генерирование тревожных сигналов.

6. Способ по п.1 или 2, применяемый, по меньшей мере, в одном из следующих режимов:

- режим обучения, требующий систематического вмешательства эксперта, который подтверждает или изменяет идентификацию и количественное определение дефекта сварного шва;

- автоматический режим, при котором этап анализа, связанный с характеристиками контроля сварного шва, автономно обеспечивает идентификацию и количественное определение, по меньшей мере, одного дефекта сварного шва и выдачу, с учетом заранее определенного допуска, тревожного сигнала, предназначенного для оператора;

- полуавтоматический режим, при котором, если с учетом предыдущего автоматического режима характеристики/сигнатуры перехода ультразвуковых волн не могут быть в достаточной степени идентифицированы, оператору направляется запрос на принятие решения о дополнительном контроле.

7. Способ по п.1 или 2, применяемый, по меньшей мере, в одном из следующих режимов:

- режим обучения, требующий систематического вмешательства эксперта, который на основании идентификации и количественного определения дефекта сварки корректирует соответствующие параметры сварки, такие как скорость перемещения сварочной головки или энергия сварки, с целью исправления упомянутого дефекта;

- автоматический режим, при котором этап анализа, связанный с характеристиками контроля сварного шва, автономно обеспечивает коррекцию параметров сварки на основании идентификации и количественного определения дефекта сварки;

- полуавтоматический режим, при котором, с учетом предыдущего автоматического режима, на этапе анализа оператору направляется запрос на коррекцию параметров сварки на основании идентификации и количественного определения дефекта сварки.

8. Способ по п.1 или 2, согласно которому с целью осуществления этапов анализа после этапа контроля идентифицированные и количественно определенные дефекты сохраняют в базе данных в целом и для каждого дефектного сварного шва вместе с применяемыми параметрами сварки и данными, касающимися сваренных полос.

9. Способ по п.1 или 2, согласно которому ультразвуковые волны на поверхности первой полосы генерирует импульсный лазер, по меньшей мере, в одном из двух следующих режимов:

- термоупругий режим;

- термоупругий режим, чередующийся с абляционным режимом, при этом упомянутое чередование определяют, в частности, на этапе анализа в случае аномалии или сомнения в правомерности тревожного сигнала с целью возможного дополнительного анализа характеристик, связанных с переходом волн.

10. Способ по п.1 или 2, согласно которому ультразвуковой сигнал, принятый через второй канал, подвергают до этапа анализа обработке типа "Synthetic Aperture Focusing Technique" или "SAFT".

11. Установка неразрушающего контроля сварных швов, выполненная с возможностью применения способа по пп.1-10, отличающаяся тем, что, по меньшей мере, один из двух каналов ультразвуковых волн, первый или второй, содержит, по меньшей мере, один оптический волновод, в идеале содержащий оптическое(ие) волокно(а) или коллиматор/фокусирующее устройство, бесконтактно перемещающийся над поверхностью концов полос параллельно траектории сварного шва.

12. Установка по п.11, в которой второй канал связан с приемником, чувствительным к ультразвуковым волнам, таким как интерферометрическое устройство, и второй канал содержит, по меньшей мере, один оптический волновод, конец-коллектор волн которого перемещается бесконтактно в зазоре между зажимными губками по пути, параллельному и синхронному с путем перемещения ультразвуковых волн на поверхности первой полосы.

13. Установка по п.11 или 12, в которой перемещение выхода первого канала и входа второго канала происходит бесконтактно над поверхностью концов полосы и синхронно или с задержкой относительно операции сварки на заранее определенной длине концов.

14. Установка по п.11 или 12, в которой импульсы генерирует импульсный лазер типа YAG, затем их направляет первый канал, и они генерируют ультразвуковые волны на выходе первого канала на стороне первой полосы.

15. Установка по п.11 или 12, в которой выход второго канала связан с приемником ультразвуковых волн типа интерферометра "Fabry-Perot Confocal" или типа интерферометра "PI-EMF Photo Induced - ElectroMotive Force".

| US 20080072674A1, 27.03.2008 | |||

| WO 2009037351A1, 26.03.2009 | |||

| Способ ультразвукового контроля стыковых сварных соединений с подкладкой | 1986 |

|

SU1350608A1 |

| Способ ультразвукового контроля качества стыковых сварных швов | 1975 |

|

SU590659A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ СВАРНЫХ СОЕДИНЕНИЙ | 1992 |

|

RU2057331C1 |

| JP 2000065804A, 03.03.2000 | |||

| US 5474225A, 12.12.1995 | |||

| JP 2000019164A, 21.01.2000 | |||

Авторы

Даты

2014-10-20—Публикация

2010-08-12—Подача