Область техники, к которой относится изобретение

Изобретение относится к устройству для соединения концов стальных труб орбитальной сваркой в соответствии с ограничительной частью п. 1 формулы.

В частности, изобретение относится к сварке труб, которые могут иметь толщину стенки 2-20 мм и диаметр 60-1600 мм и которые разными способами сварки, например лазерной, лазерно-дуговой по гибридной технологии или дуговой, соединяются между собой в трубопроводы. Под трубами ниже понимаются как круглые трубы, так и полые профили разного сечения.

Уровень техники

Орбитальная сварка труб известна, например, из публикации DE 10334446 A1. В ней раскрыто орбитальное сварочное устройство для соединения двух концов труб, причем оно устанавливается на первый конец трубы и, тем самым, зажимается, а второй конец трубы приводится в положение сварки перед первым концом. С помощью двух смещенных на 180° сварочных головок, которые, в свою очередь, установлены с возможностью поворота вокруг оси, можно выполнить круговой на 360° сварной шов. При этом недостатком является то, что необходимы две сварочные головки, чтобы сварить трубу по всей окружности.

Из публикации WO 2005/056230 A1 известно другое орбитальное сварочное устройство, в котором используется комбинация сварки металла в защитном газе и лазерной сварки. Эта так называемая гибридная сварка отличается тем, что дуга и лазерный луч расположены на определенном расстоянии друг от друга и может достигаться бόльшая по сравнению с процессом чисто лазерной сварки возможность перекрытия зазоров. Устройство включает в себя направляющее кольцо, выверяемое по концу первой трубы. Выверка осуществляется посредством большого числа расположенных вдоль окружности направляющего кольца зажимных винтов, с помощью которых точно устанавливается расстояние от него до поверхности труб. Направляющее кольцо служит для ведения перемещаемой на ней орбитальной тележки, на которой помимо сварочной головки могут размещаться другие компоненты для контроля процесса и сварного шва. С помощью описанного устройства техникой орбитальной сварки трубы свариваются в трубопроводы.

Недостатком этого устройства является сложная конструкция с замкнутыми вокруг трубы направляющими кольцами и сложные выверка и центрирование концов труб. Именно центрирование в случае труб большого диаметра является очень сложным делом и требует дополнительных центрирующих приспособлений в устройстве с соответственно большими удерживающими усилиями, чтобы во время сварки получить геометрически стабильную разделку кромок под сварку. Из-за этого устройство очень тяжелое и может гибко использоваться только с большими затратами труда.

К тому же сложным является ход сварочного процесса, при котором концы труб приходится вставлять в устройство и центрировать, а затем сваренную трубу - извлекать по длине из него.

В уровне техники в настоящее время не существует промышленно применимой орбитальной направляющей системы, которая оптимально отвечала бы требованиям в отношении качества и рентабельности орбитальной сварки.

Раскрытие изобретения

Задачей изобретения является создание устройства для соединения концов стальных труб орбитальной сваркой, которое позволило бы устранить описанные недостатки, т.е. было бы недорогим в изготовлении, а также использовать его гибко и с небольшими затратами времени.

Эта задача решается признаками п. 1 формулы изобретения. Предпочтительные варианты осуществления изобретения являются объектом зависимых пунктов.

Решение согласно изобретению включает в себя устройство для соединения орбитальной сваркой концов уже выверенных и снабженных прихватками труб, в частности из стали, имеющее образованную концами труб разделку кромок под сварку и орбитально перемещаемые вокруг разделки инструменты для сварки и контроля сварного шва, которое отличается тем, что оно состоит из устанавливаемых с обеих сторон на соответствующих концах труб в зоне места сварки и прочно зажимаемых направляющих оснований, причем последние имеют по центру круглую выемку с радиальным отверстием для размещения в ней по центру свариваемых труб, с прочно присоединенными на соответствующих, обращенных от разделки сторонах направляющих оснований зажимными элементами для зажима направляющих оснований с концами труб и с рамой для размещения сварочных и контрольных инструментов, расположенной с возможностью вращения на обращенных к разделке внутренних сторонах между направляющими основаниями и с возможностью поворота по центру, по меньшей мере, на 360° вокруг концов труб.

Для сварки устройство простым образом устанавливается с направляющими основаниями на концах труб на радиальном расстоянии между ними симметрично разделке и зажимается с концами труб с помощью прочно присоединенных к направляющим основаниям зажимных элементов. Для этого диаметр круглой выемки в направляющих основаниях больше диаметра размещаемых концов труб. За счет этого устройство предпочтительно использовать также для сварки труб разного диаметра. При этом свариваемая труба находится в круглой выемке направляющих оснований, а радиальное расстояние между направляющим основанием и трубой устанавливается так, что расположенная между направляющими основаниями с возможностью вращения поворотная рама с посадочными приспособлениями для сварочных и контрольных инструментов движется по центру вокруг продольной оси свариваемой трубы.

Предложенное устройство позволяет устранить недостатки известных орбитальных сварочных устройств, с одной стороны, за счет очень простой и, тем самым, недорогой конструкции, а с другой стороны, за счет того что оно используется предпочтительно для уже выверенных, т.е. центрированных и снабженных прихватками, труб.

Благодаря устранению связи между центрированием и прихватыванием концов труб и собственно орбитальным сварочным устройством конструкция становится заметно более простой и гибкой, т.е. может использоваться без привязки к месту.

С помощью предложенного устройства можно к тому же только одной сварочной головкой сваривать периферийный шов на 360°.

Для соединения труб применяется предпочтительно лазерная сварка. Для этого генерированный источником лазерного излучения исходный луч направляется по волоконному световоду к закрепленной на тележке оптике. Последняя формирует лазерный луч и направляет его на стык между обеими трубами. Для этой цели используется предпочтительно согнутая оптика, причем коллимация лазерного луча составляет 150 мм, а фокусирование - 200 мм. Кроме того, на оптике дополнительно размещается так называемый датчик LWM (Laser-Welding-Monitor), который служит для регистрации следующих величин:

- испускаемое плазменное свечение,

- отраженное лазерное излучение,

- отраженная мощность лазера на светоделителе.

Причина использования согнутой оптики заключается в уменьшении рабочего диапазона за счет волоконного световода. Последний имеет большой радиус изгиба и сильно увеличил бы необходимый для вращения рабочий диапазон. Согнутая оптика позволяет обеспечивать прокладку и присоединение волоконного световода в направлении продольной оси труб. Движение поперечной подачи оптики осуществляется предпочтительно двум осям поперечной подачи, и для точного позиционирования процесса в направлениях Y (вдоль оси труб) и Z (в радиальном направлении к поверхности труб) они выполнены предпочтительно в виде шариковых винтовых передач.

Для регистрации свариваемого стыка, в частности смещения кромок и зазора, в одном предпочтительном варианте осуществления изобретения генерированный линейным лазером линейный штрих поперек стыка регистрируется камерой. Записанные таким образом значения используются для программирования шва. Лазерная линия регистрируется программным обеспечением камеры и через расчет положения влияет на регулирование по высоте и боковое регулирование оптики. Вслед за процессом сварки камера используется для топографии шва. При этом обращается внимание на усиления шва и на открытые наружу дефекты сварки. Камера и линейный лазер, как и оптика, размещены по центру между обоими поворотными хомутами на тележке и направляются с вращательным движением вокруг трубы.

Для оценки внутренних дефектов сварки вслед за сварочной головкой вокруг трубы направляются две ультразвуковые контрольные головки. При этом каждая из них расположена с каждой стороны сварного шва. Сами контрольные головки расположены в форме цилиндра с возможностью вращения и функционируют предпочтительно без средств сопряжения. Они размещены на настраиваемом посредством осей расстоянии до стыка и удерживаются в контакте с трубой за счет натяжения пружины. Однако для разных диаметров труб возможна также настройка по высоте посредством осей. Как оптика и камера, ультразвуковые контрольные головки размещены по центру между обоими внутренними основаниями и перемещаются вокруг трубы вместе с ними.

Обслуживание установки осуществляется посредством внешнего устройства управления, с помощью которого можно управлять лазерной установкой и аппаратурой. Оно регистрирует и обрабатывает также все данные камеры ультразвуковых контрольных головок и датчика LWM оптики. С помощью программного обеспечения устанавливается и запускается ход программы.

В дополнение к необходимым для собственно процесса сварки инструментам можно посредством тележек можно направлять другие инструменты или компоненты, необходимые для процесса сварки, поддерживающие его или требующиеся для последующих технологических этапов. Это может быть, например, система слежения за швом или измерительные средства для неразрушающего контроля качества сварного шва за счет измерения шва или обнаружения дефектов. Посредством перемещения системы перед процессом сварки можно регистрировать разделку кромок и регулировать положение последующего процесса сварки.

Кроме того, посредством, например, оптических систем возможен контроль качества сварного шва.

Осуществление изобретения

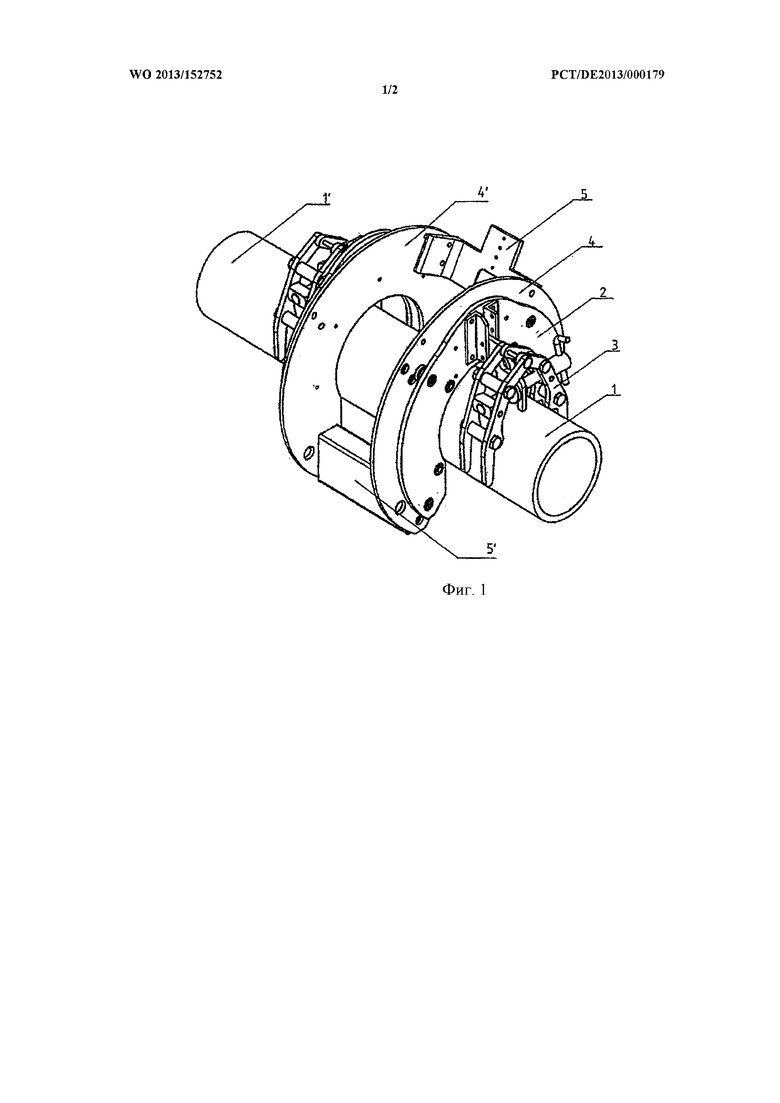

На фиг. 1 изображена конструкция предложенного устройства. Оно состоит из двух направляющих оснований 2 в форме кругового кольца, снабженных радиальным отверстием для их установки на соединяемых трубах 1, 1'. Внутренний диаметр кругового кольца больше диаметра свариваемых труб 1, 1', чтобы за счет радиального люфта можно было точно настроить центрическое вращение сварочных и контрольных инструментов. Для закрепления устройства на концах труб 1, 1' на обращенных от разделки внешних сторонах направляющих оснований 2 размещены зажимные элементы 3, с помощью которых оба направляющих основания 2 зажимаются с соответствующим концом трубы.

На обращенных к разделке внутренних сторонах направляющих оснований 2 с возможностью вращения установлены также снабженные радиальным отверстием поворотные хомуты 4, 4' в форме кругового кольца, так что они могут совершать круговое движение вдоль направляющих оснований 2 вокруг труб 1, 1'. Поворотные хомуты 4, 4' посредством посадочных приспособлений 5, 5' для инструментов жестко соединены между собой в поворотную раму, причем на посадочных приспособлениях 5, 5' могут быть смонтированы все соединительные и контрольные компоненты.

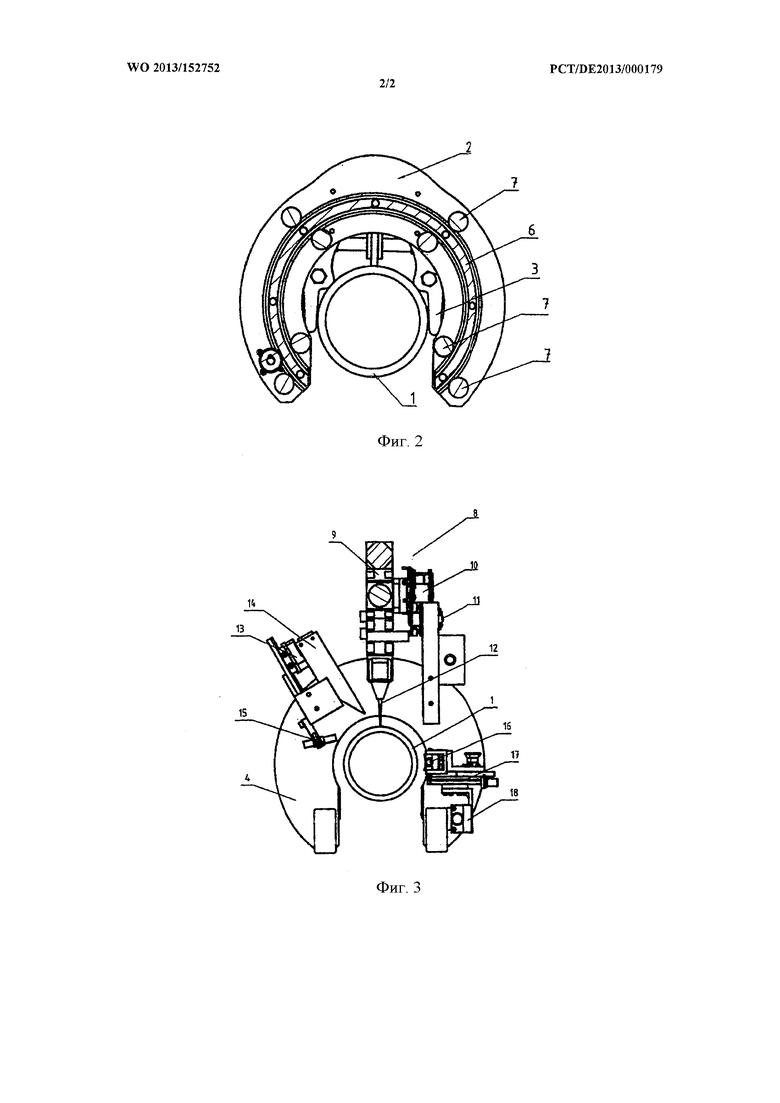

На фиг. 2 в схематичном разрезе изображено кольцевое ведение поворотных хомутов или поворотной рамы. Направляющее основание 2 установлено на трубе 1 и зажато с ней зажимным элементом 3. За счет радиального люфта между наружным диаметром трубы 1 и внутренним диаметром направляющего основания 2 может осуществляться точная центрическая настройка устройства по отношению к продольной оси трубы 1. Чтобы обеспечить круговое движение поворотных хомутов 4, 4', они установлены с возможностью орбитального поворота предпочтительно посредством расположенных между ними и направляющими основаниями 2 направляющих шин 6 в форме кругового кольца. Последние размещены на поворотных хомутах 4, 4' и направляются посредством расположенных на своих наружной и внутренней поверхностях направляющих роликов 7, которые, в свою очередь, соединены с направляющими основаниями 2.

Для вращательного движения поворотной рамы с обеих сторон между поворотными хомутами 4, 4' и направляющими основаниями 2 размещены зубчатый венец и приводной двигатель (не показаны). Оба зубчатых венца закреплены на поворотных хомутах 4, 4' и совершают с ними вращательное движение. Двигатели соединены с направляющими основаниями 2 и передают вращательное движение через шестерни на зубчатые венцы.

Между двигателем и шестерней в другом предпочтительном варианте размещен передаточный механизм, состоящий из планетарной передачи и червячного колеса. Он заботится о максимально непрерывных начале и окончании вращательного движения.

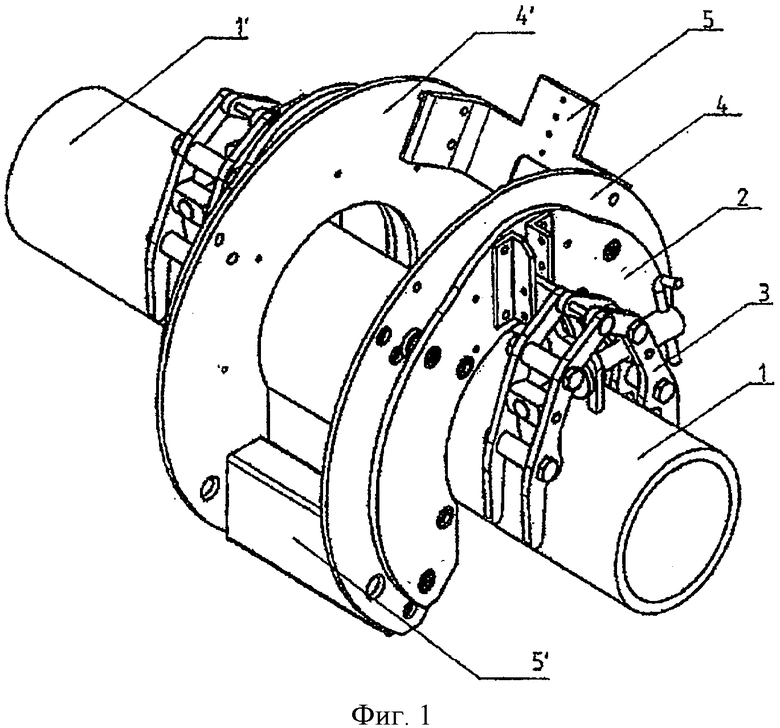

На фиг. 3 в схематичном виде изображено установленное на концах труб по их продольной оси устройство со смонтированными сварочными и контрольными инструментами на расположенных между поворотными хомутами 4, 4' посадочных приспособлениях 5, 5'. Для наглядности видны только задний поворотный хомут 4 и закрепленные на нем посредством посадочных приспособлений 5, 5' (не показаны) сварочные и контрольные инструменты.

На поворотном хомуте 4 расположено перемещающееся по различным осям лазерное сварочное устройство 8, состоящее из сварочной головки 9 и устройств перемещения для радиальной настройки 10 по высоте и для позиционирования в продольном направлении 11 соединяемых труб 1, 1', с помощью которых лазерный луч 12 можно выверить точно по их разделке.

Для программирования требуемой геометрии шва и, тем самым, для управления лазером (например, позиционированием, мощностью) геометрия свариваемого стыка, в частности смещение кромок и зазор, регистрируется камерой 14 посредством генерированного линейным лазером 13 линейного штриха (не показан) поперек разделки.

Записанные таким образом значения используются для программирования шва. Лазерная линия регистрируется программным обеспечением камеры и через расчет положения влияет на регулирование по высоте и боковое регулирование оптики сварочной головки 9. Линейный лазер 13 и камера 14 снабжены для точного позиционирования устройством перемещения 15 для настройки по высоте и углу.

Для оценки дефектов сварного шва непосредственно после сварки на дополнительном посадочном приспособлении для инструментов (не показано) расположены две ультразвуковые контрольные головки 16 так, что они контролируют сварной шов с обеих сторон. Ультразвуковые контрольные головки 16 расположены и посредством дополнительных устройств перемещения 17, 18 могут настраиваться радиально по высоте и в продольном направлении труб по отношению к контролируемому сварному шву. Ультразвуковые контрольные головки 16 подходят преимущественно для контроля без средств сопряжения.

Перечень ссылочных позиций

1, 1' - трубы

2 - направляющие основания

3 - зажимные элементы

4, 4' - поворотные хомуты

5 - посадочное приспособление для сварочной головки

5' - посадочное приспособление для контрольных инструментов

6 - направляющие шины

7 - направляющие ролики

8 - лазерное сварочное устройство

9 - сварочная головка

10 - устройство перемещения для радиальной настройки по высоте

11 - устройство перемещения для позиционирования в продольном направлении труб

12 - лазерный луч

13 - линейный лазер

14 - камера

15 - настройка по высоте и по углу

16 - ультразвуковые контрольные головки

17 - устройство перемещения для радиальной настройки по высоте

18 - устройство перемещения для позиционирования в продольном направлении труб

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ орбитальной лазерной сварки нефтяных стальных труб, устройство и система, его реализующие | 2020 |

|

RU2759457C1 |

| Способ соединения и разъединения труб для добычи битуминозной нефти и устройство для лазерной сварки и резки при реализации способа | 2016 |

|

RU2630327C1 |

| Способ монтажа монолитной колонны стальных труб орбитальной лазерной сваркой и устройство для его осуществления | 2023 |

|

RU2824906C2 |

| СИСТЕМЫ И СПОСОБЫ, ИСПОЛЬЗУЕМЫЕ ПРИ СВАРКЕ ОТРЕЗКОВ ТРУБЫ В ТРУБОПРОВОДЕ | 2017 |

|

RU2750760C2 |

| ОРБИТАЛЬНОЕ СВАРОЧНОЕ УСТРОЙСТВО ДЛЯ СТРОИТЕЛЬСТВА ТРУБОПРОВОДОВ | 2004 |

|

RU2355539C2 |

| Способ соединения обсадных труб оптоволоконной лазерной сваркой при выполнении спускоподъемных операций обсадной колонны в процессе бурения и крепления скважин | 2021 |

|

RU2772002C1 |

| ГОЛОНОМНЫЙ СВАРОЧНЫЙ ТРАКТОР | 2018 |

|

RU2698015C1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ ОРБИТАЛЬНОЙ СВАРКИ | 2013 |

|

RU2539256C1 |

| СИСТЕМЫ И СПОСОБЫ, ИСПОЛЬЗУЕМЫЕ ПРИ СВАРКЕ СЕГМЕНТОВ ТРУБЫ В ТРУБОПРОВОДЕ | 2019 |

|

RU2775615C2 |

| Способ комбинированной автоматической двухсторонней лазерно-дуговой сварки неповоротных кольцевых стыковых соединений трубопроводов | 2024 |

|

RU2832257C1 |

Изобретение относится к устройству для соединения орбитальной сваркой концов уже выверенных и снабженных прихватками труб, в частности из стали, имеющему образованную концами труб разделку кромок под сварку. Устройство состоит из устанавливаемых с обеих сторон на соответствующих концах труб в зоне места сварки и прочно зажимаемых направляющих оснований. Направляющие основания имеют по центру круглую выемку с радиальным отверстием для пропускания и размещения по центру свариваемых труб. Зажимные элементы для зажима направляющих оснований с концами труб прочно присоединены к соответствующим, обращенным от разделки внешним сторонам направляющих оснований. Рама для размещения сварочных и контрольных инструментов с возможностью орбитального перемещения вокруг разделки установлена с возможностью вращения на обращенных к разделке внутренних сторонах направляющих оснований и поворота, по меньшей мере, на 360° вокруг концов труб. 9 з.п. ф-лы, 3 ил.

1. Устройство для соединения орбитальной сваркой концов выверенных и снабженных прихватками труб (1, 1'), в частности из стали, с разделкой кромок под сварку, содержащее орбитально перемещаемые вокруг разделки инструменты для сварки и контроля сварного шва, отличающееся тем, что оно состоит из устанавливаемых с обеих сторон на соответствующих концах труб в зоне места сварки и прочно зажимаемых направляющих оснований (2), которые имеют по центру круглую выемку с радиальным отверстием для пропускания и размещения по центру свариваемых труб (1, 1'), зажимных элементов (3) для зажима направляющих оснований (2) с концами труб, прочно присоединенных к соответствующим, обращенным от разделки внешним сторонам направляющих оснований (2), и рамы для размещения инструментов для сварки и контроля сварного шва, расположенной с возможностью вращения на обращенных к разделке внутренних сторонах направляющих оснований (2) и с возможностью поворота по центру, по меньшей мере, на 360° вокруг концов труб.

2. Устройство по п. 1, отличающееся тем, что рама состоит из поворотных хомутов (4, 4') и соединяющих их посадочных приспособлений (5, 5') для инструментов для сварки и контроля сварного шва.

3. Устройство по п. 1 или 2, отличающееся тем, что между направляющими основаниями (2) и поворотными хомутами (4, 4') расположены направляющие шины (6) в форме кругового кольца, на которых с возможностью орбитального поворота вокруг трубы (1, 1') установлены поворотные хомуты (4, 4').

4. Устройство по п. 3, отличающееся тем, что поворотные хомуты (4, 4') установлены на направляющих шинах (6) посредством направляющих роликов (7).

5. Устройство по п. 1 или 2, отличающееся тем, что в качестве инструментов для сварки на посадочных приспособлениях (5, 5') смонтированы лазерные головки, головки для сварки в защитном газе и/или гибридные сварочные головки.

6. Устройство по п. 1 или 2, отличающееся тем, что в качестве инструмента для контроля сварного шва установлена система для неразрушающего контроля сварного шва.

7. Устройство по п. 6, отличающееся тем, что система для неразрушающего контроля сварного шва выполнена в виде ультразвукового контрольного устройства.

8. Устройство по п. 7, отличающееся тем, что ультразвуковое контрольное устройство содержит, по меньшей мере, две ультразвуковые контрольные головки (16), устанавливаемые на концах труб с обеих сторон сварного шва.

9. Устройство по п. 1 или 2, отличающееся тем, что помимо сварочных и контрольных инструментов на посадочных приспособлениях расположены дополнительные инструменты.

10. Устройство по п. 9, отличающееся тем, что дополнительные инструменты представляют собой устройство подогрева, одну или несколько дополнительных сварочных головок, систему регистрации геометрии шва и/или систему слежения за швом.

| US4051342A, 27.09.1977 | |||

| US3668359A,06.06.1972 | |||

| ОРБИТАЛЬНОЕ СВАРОЧНОЕ УСТРОЙСТВО ДЛЯ СТРОИТЕЛЬСТВА ТРУБОПРОВОДОВ | 2004 |

|

RU2355539C2 |

| УСТАНОВКА ДЛЯ ЛАЗЕРНОЙ СВАРКИ ТРУБОПРОВОДОВ | 1994 |

|

RU2070494C1 |

| УСТРОЙСТВО ДЛЯ ПОДСОЕДИНЕНИЯ КОММУНИКАЦИЙ | 2001 |

|

RU2194901C2 |

| РАДИОМОДУЛЯТОР | 1924 |

|

SU1145A1 |

Авторы

Даты

2017-08-03—Публикация

2013-03-26—Подача