Изобретение относится к способу и устройству для контроля сварного шва сварного соединения, выполненного встык посредством глубокой сварки лазерным лучом, в соответствии с ограничительной частью пункта 1 формулы изобретения.

Раскроенные в соответствии с применением и сваренные детали из листового металла, так называемые "сшитые заготовки" (tailored blanks), находят все более широкое применение, в частности в автомобильной промышленности. Этим, с одной стороны, может достигаться экономия сырья и может упрощаться планирование и проведение процесса. Такие "сшитые заготовки" изготавливаются лазерной сваркой встык. При этом края двух дополнительных отрезных деталей из листового металла соединяются встык друг к другу, фиксируются зажимным приспособлением и проводятся через оборудованную лазером сварочную позицию. В частности, для этого используются лазеры большой мощности, с помощью которых может проводиться глубокая сварка.

Лазеры большой мощности приводят, кроме плавления, также к испарению металла и к образованию плазмы. Давление пара находящейся над зоной плавления и в зоне плавления плазмы открывает узкие и глубокие капилляры в ванне расплава. Образующееся выше ванны расплава, в так называемой сварочной ванне, плазменное облако или плазменный факел может становиться слишком горячим и слишком плотным, что может приводить к экранированию лазерного излучения и прерыванию сварочного процесса. Как правило, поэтому подводится технологический газ, чаще всего гелий или аргон, для охлаждения плазмы и, вместе с тем, для уменьшения ее плотности. При глубокой сварке лазерным лучом текущий расплавленный металл затекает в капилляр; этот металл при известных условиях снова может выбрасываться подобно взрыву. Большинство этих выбросов или брызг летит в пределах "сварочной плоскости", которая закрепляется сварным швом и лазерным лучом.

Стабильность и, таким образом, качество сварного шва процесса глубокой сварки зависит от многочисленных параметров, например скорости сварки, характеристик лазера и структуры заготовок, в частности поверхности кромок и формы кромок. Для поддающегося воспроизведению и однородного результата сварки большое значение имеют газодинамические условия, т.е. тип подачи технологического газа, отсос сварочной копоти и обдувка трубы лазерного луча. Все эти параметры во время процесса сварки находятся в комплексном и неустойчивом равновесии.

Нарушение состояния равновесия за счет случайных изменений внешних воздействий может приводить к кратковременному прерыванию глубокой сварки и неравномерным выбросам расплава из сварочной ванны. При меньшем выбрасываемом количестве материала отсутствующий по месту металл пополняется за счет жидкой сварочной ванны. Если все же выбрасывается существенное количество, то не происходит затягивания и это приводит к каплеобразным осаждениям материала на сварном шве. Эти осаждения материала могут простираться по всей ширине сварного шва на длину от 0,5 мм до 5 мм и иметь высоту около 1 мм. Так как этот выброшенный и осажденный материал более не затекает назад в сварочный капилляр, перед таким каплеобразным осаждением образуется кратер, борозда или трещина в сварном шве. Такого рода дефекты сварки регулярно возникают при сварке лазерами большой мощности и, в общем, не допускаются по определенным в ISO 13919-1 спецификациям на качество сварного шва сварных соединений лазерным лучом.

Поэтому известны различные способы, с помощью которых должно контролироваться качество сварного шва. В частности, профессионалу известны способы контроля сварного шва при глубокой сварке лазерным лучом в соединении встык, например из патента, принадлежащего фирме Судроник. Раскрытый в этой публикации способ основывается на детектировании профиля сварного шва при помощи оптической системы. Устройства обработки могут тогда оценить, соответствует ли профиль сварного шва сварного соединения деталей из листового металла требованиям к качеству или нет. В этом способе проводятся измерения сварного профиля приблизительно через каждые 15 мм.

Другие известные способы контроля сварного шва, как, например, описанные в US 4827099, контролируют сам процесс сварки и основываются на детектировании испускаемого плазменным облаком УФ-излучения и испускаемого раскаленными брызгами сварки ИК-излучения. Дефекты сварки при этом способе обнаруживаются путем сравнения измеренных спектральных значений с занесенными в память опорными значениями. Такого рода способ контроля процесса сварки требует затратного составления опорных значений и сложного устройства детектирования. К сожалению, при этом без конца появляются ошибочные сообщения, так как при этом способе по существу принимаются во внимание только две измерительные величины комплексного процесса сварки.

GB A 2259269 касается распознавания дефектов сварки на основе испускаемого плазмой акустического сигнала.

Поэтому задачей данного изобретения является создание способа и устройства для контроля сварного шва при глубокой сварке лазерным лучом в соединении встык, которые не имеют недостатков известных способов и устройств и, в частности, могут контролировать сварные швы просто и надежно.

В частности, должны быть созданы способ и устройство, с помощью которых упрощается обнаружение дефектов сварки, к которым относятся, в частности, кратеры, борозды, трещины и/или скопления материала вдоль сварного шва, и, вместе с тем, может контролироваться выполнение названных в ISO 13919-1 спецификаций.

Эта задача решается в способе контроля дефектов сварного шва стыкового соединения деталей из листового металла при глубокой сварке лазерным лучом за счет того, что регистрацию дефектов производят путем непрерывного считывания высоты сварного шва вдоль стыкового соединения.

При этом является целесообразным осуществлять регистрацию дефектов путем считывания высоты усиления сварного шва; при этом высоту сварного шва можно считывать механической шпилькой, отклонение которой может преобразовываться в электрические сигналы, например, с помощью пьезокристаллов, или оптическим дальнометром, или акустическим дальнометром.

Кроме того, упомянутая задача решается с помощью устройства для контроля сварного шва, полученного при глубокой сварке стыкового соединения деталей из листового металла лазерным лучом, содержащего располагаемое над сварным швом считывающее устройство, за счет того, что оно имеет средство для непрерывного перемещения считывающего устройства вдоль сварного шва, при этом считывающее устройство оборудовано как дистанционное устройство для измерения расстояния до поверхности сварного шва.

Согласно предпочтительным формам выполнения считывающее устройство имеет детектор, выполненный для распознавания величины различий измеренных значений упомянутого расстояния порядка нескольких десятых долей миллиметра; при этом считывающее устройство содержит по меньшей мере одну механическую шпильку, или по меньшей мере один оптический дальнометр, или по меньшей мере один акустический дальнометр.

Благодаря способу и устройству согласно изобретению могут регистрироваться как кратеры, борозды и трещины, так и вышеописанные скопления материала на сварном шве.

Так как при глубокой сварке при помощи лазера большой мощности дефекты сварки в сварном шве всегда сопровождаются последующими каплеобразными отложениями материала, которые производят характерное усиление сварного шва по всей ширине сварного шва, в предпочтительной форме выполнения способа и устройства детектируются лишь усиления сварного шва.

Разумеется, что считанные значения высоты передаются устройству индикации и/или устройству обработки. В частности, устройство обработки может сравнивать считанные значения с различными градациями качества ISO 13919-1, индицировать точные положения дефекта сварки и/или запоминать измерительные данные.

Способ согласно изобретению отличается также крайне простым принципом измерения, который допускает упрощение конструкции устройства и представляет собой надежный, несложный и дешевый способ контроля сварного шва и регистрации дефектов сварки.

Ниже изобретение будет объяснено более подробно на примере исполнения и с помощью чертежей. При этом:

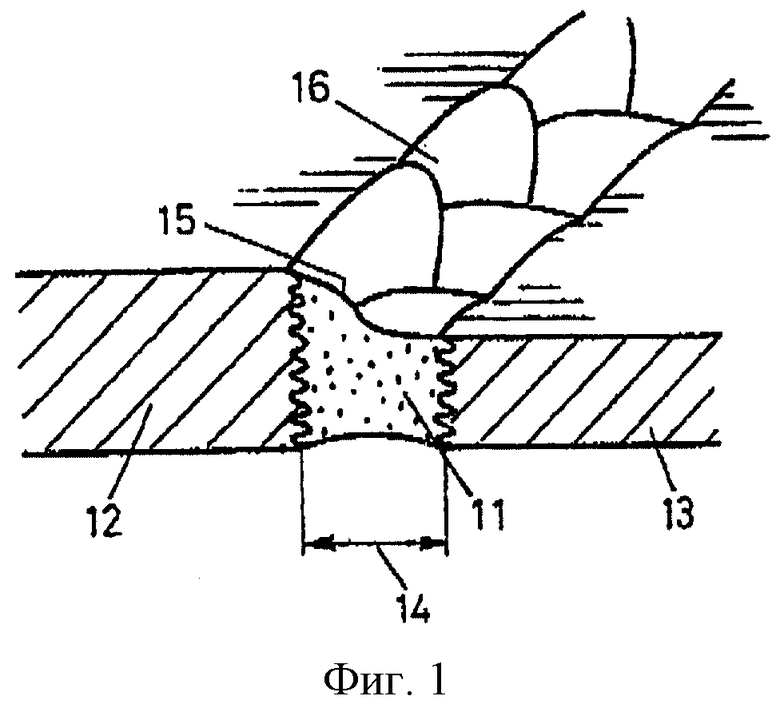

на фиг.1 показан схематический вид безупречного сварного шва;

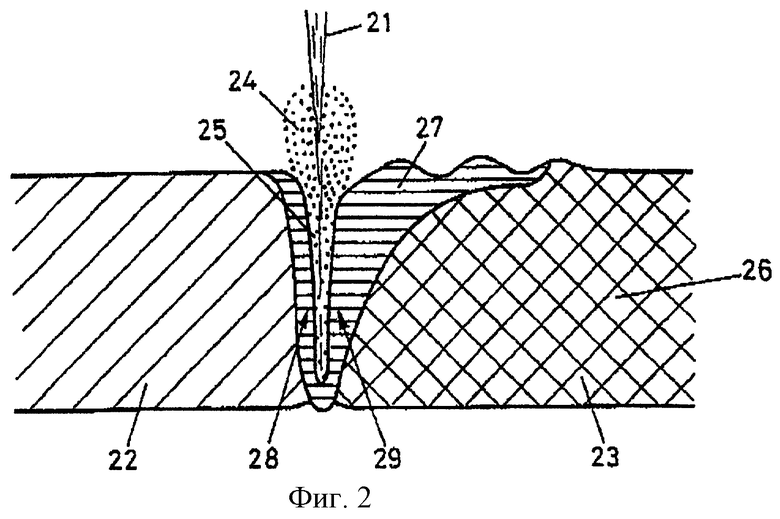

на фиг.2 схематически представлен процесс глубокой сварки;

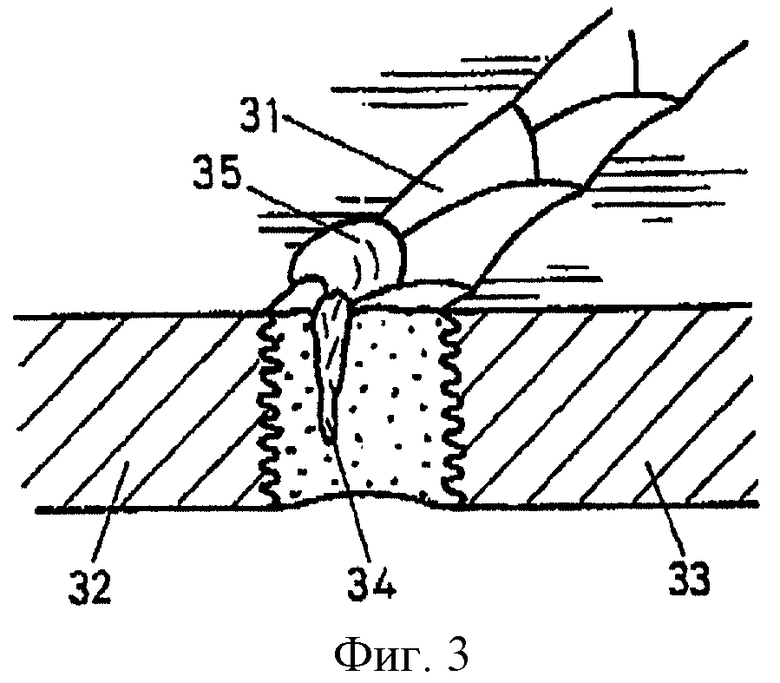

на фиг.3 - схематический вид сварного шва с образованием кратера;

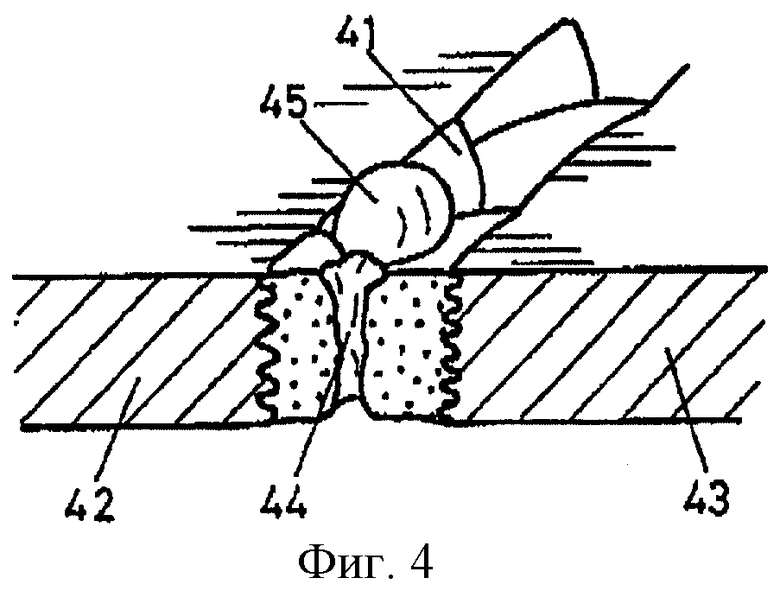

на фиг.4 - схематический вид сварного шва с трещинами;

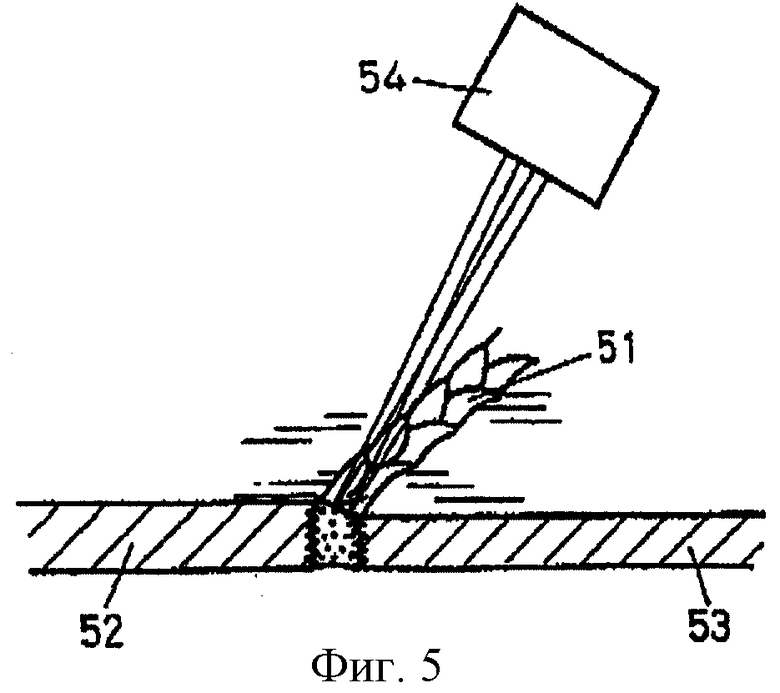

на фиг.5 схематически представлена предпочтительная форма исполнения устройства согласно изобретению.

На фиг. 1 схематически показан сварной шов 11 выполненного глубокой сваркой с помощью лазерного луча сварочного соединения встык двух деталей из листового металла 12 и 13 различной толщины. Ширина сварного шва 14, профиль по высоте 15, перпендикулярный сварному шву, и поверхностная структура 16 вдоль сварного шва зависят от параметров сварки, например характеристики лазера, состояния заготовок, в частности поверхности кромок, формы кромок и предварительной обработки кромок, а также толщины кромок листового металла и скорости сварки. Так, например, ширина сварного шва 14 может варьироваться от 0,3 до 1,3 мм. У соответствующего норме сварного соединения деталей из листового металла сварной шов 11 обладает, в общем, чешуйчатой поверхностной структурой 16, вариации которой по высоте сварного шва вдоль сварного шва лежат в диапазоне нескольких сотых долей миллиметра, например 0,02 мм.

Используемое здесь выражение "деталь из листового металла" относится к металлическому, изготовленному преимущественно из стали плоскому материалу, такому как, например, металлические полосы, металлические листы или металлические пластины любого размера, толщины и поверхности. Описанное здесь сварное соединение деталей из листового металла относится к изготовленному посредством сварки соединению двух кромок листового металла, причем кромки листового металла могут иметь различную толщину и необязательно должны принадлежать двум отдельным металлическим листам, а могут принадлежать, например, предварительно закругленному цельному металлическому листу. Понятие "соединение встык" здесь применяется для обозначения положения деталей из листового металла, кромки металлических листов которых соединяются встык друг к другу и фиксируются. Понятие "высота сварного шва" включает в себя углубления, а также усиления сварного шва.

На фиг. 2 схематически показана ситуация на месте процесса сварки. При этом лазерный луч 21 большой мощности поступает на подлежащие сварке детали из листового металла 22 и 23 (последняя не представлена). Поступающая энергия лазерного луча 21 приводит к плавлению деталей из листового металла 22, 23 и образует сварочную ванну 27. Сверх того, вызываемый лазерным лучом 21 нагрев производит плазму 24, которая образует в сварочной ванне 27 глубокий и узкий капилляр 25. За счет относительного движения R лазерного луча 21 и деталей из листового материала 22, 23 за сварочной ванной 27 возникает зона 26 с упрочненным наплавленным металлом, которая образует сварной шов.

Из фиг. 2 видно, что находящийся перед лазерным лучом 21 расплавленный металл 28 из-за относительного движения R во время процесса сварки отклоняется на заднюю сторону 29 лазерного луча 21 и предпочтительно осаждается на верхней стороне зоны 26. При этом образуется чешуйчатая поверхностная структура. С помощью этой фигуры можно также понять, что капилляр 25 при нарушениях равновесия плазмы 24 заполняется жидким наплавленным металлом, и поэтому не осуществляется или осуществляется только частичное сварное соединение. Если лазерный луч 21 поступает на уже существующую сварочную ванну 27, могут выбрасываться подобно взрыву большие количества жидкого наплавленного металла. Эти выбросы обычно осаждаются за сварочным лучом на сварном шве и явно могут обнаруживаться как каплеобразные деформации.

Показанный на фиг.3 сварной шов 31 сварного соединения двух деталей из листового металла 32 и 33 одинаковой толщины имеет дефект сварки в форме кратера 34, причем непосредственно вслед за ним находится каплеобразное осаждение материала 35. Такого рода кратеры, также известные как газовые поры с диаметром около 0,1 мм и более, могут иметь различную глубину, обычно простираются не на всю ширину сварного шва и находятся преимущественно в середине сварного шва. Каплеобразные отложения материала 35 приводят к усилениям сварного шва, которые могут простираться по всей ширине сварного шва и имеют длину от примерно 0,5 мм до примерно 5 мм и высоту несколько десятых долей миллиметра.

Представленный на фиг. 4 схематический вид сварного шва 41 между двумя деталями из листового металла 42, 43 одинаковой толщины имеет дефект сварки в форме трещины сварного шва 44, причем непосредственно за этой трещиной 44 находится каплеобразное отложение материала 45. Такого рода трещины сварного шва имеют, как правило, длину от 0,05 до 0,2 мм и обычно проходят не по всему сварному шву, а имеют ширину около 0,2 мм. Трещины сварного шва 44 часто существуют в форме отверстий с диаметром около 0,2 мм. Каплеобразные отложения материала 45 приводят к усилениям сварного шва, которые имеют высоту несколько десятых долей миллиметра.

На фиг. 5 схематически представлено устройство для выполнения способа согласно изобретению. Для считывания высоты сварного шва вдоль сварного шва 51 сварного соединения двух деталей из листового металла 52, 53 с различной толщиной предпочтительно используются оптические средства 54. В этой форме исполнения оптические средства 54 включают в себя три оборудованных полупроводниковыми лазерами оптических дальномера, которые преимущественно расположены под углом наклона 30o от нормалей к поверхности.

В другой форме исполнения вместо оптических детекторов используется детекторная шпилька, которая проводится вдоль сварного шва 51. Отклонения этой детекторной шпильки с помощью пьезокристаллов могут преобразовываться в электрические сигналы, которые снова обрабатываются соответствующими схемами порогового значения. Разумеется, что профессионал может принимать во внимание также другие кажущиеся ему подходящими дальномеры, например ультразвуковые датчики. Конструкция этих детекторов не является составной частью данного изобретения и здесь подробнее не объясняется. Существенной для выбора подходящих детекторов является их способность надежно и просто устанавливать различия по высоте по порядку величины несколько десятых долей миллиметра.

Преимущества способа согласно изобретению или устройству могут усматриваться в простоте обнаружения дефектов сварного шва, в частности, за счет единственного детектирования усилений сварного шва, при глубокой сварке лазерами большой мощности. Сверх того, непрерывное считывание сварного шва приводит к надежному обнаружению этих дефектов сварки.

Изобретение может быть использовано при изготовлении лазерной сваркой деталей из листового материала, например, в автомобильной промышленности. Регистрацию дефектов сварного стыкового соединения при глубокой сварке лазерным лучом производят путем непрерывного считывания высоты сварного шва вдоль соединения. Высоту сварного шва считывают механической шпилькой, или оптическим дальномером, или акустическим дальномером. Расположенное над сварным швом считывающее устройство оснащено средством для непрерывного перемещения вдоль шва и оборудовано как дистанционное средство для измерения расстояния до поверхности сварного шва. Преимущество изобретения заключается в простоте обнаружения дефектов сварного шва за счет контроля одного параметра. Непрерывное считывание высоты сварного шва приводит к надежному обнаружению дефектов. 2 с. и 8 з.п. ф-лы, 5 ил.

| ЛЮНЕТ | 2004 |

|

RU2259269C1 |

| Способ контроля глубины проплавления при электронно-лучевой сварке | 1977 |

|

SU742075A1 |

| Способ исследования процесса проплавления металла | 1989 |

|

SU1625629A1 |

| US 4642752, 10.02.1987 | |||

| US 5486677, 23.01.1996. | |||

Авторы

Даты

2002-12-20—Публикация

1999-02-26—Подача