Область изобретения

Настоящее изобретение относится к устройству для перемещения изделия и, в частности к устройству для перемещения двух или более типов изделий, имеющих различные длины в поперечном направлении изделия, которое перпендикулярно направлению перемещения изделия, содержащему опорную поверхность, которой снабжена базовая платформа и которая принимает и поддерживает перемещаемое изделие, пару зажимов, способных перемещаться вдоль направления перемещения изделия относительно опорной поверхности навстречу друг другу и друг от друга между позициями захвата для захвата изделия для перемещения и позициями освобождения, которые расположены дальше друг от друга, чем позиции захвата, и привод зажимов для перемещения пары зажимов навстречу друг другу и друг от друга.

Уровень техники

Устройство для перемещения изделия, описанное выше, размещается, например, в транспортном средстве для перевозки изделия или кране-штабелере. Устройство перемещает изделие к или от местоположения цели перемещения, находящейся в конце складского стеллажа или конвейера для передвижения изделий и т.д. посредством движения пары зажимов с изделием, зажатым парой зажимов, и транспортировки изделия в направлении перемещения изделия, в то время как нижняя поверхность изделия поддерживается опорной поверхностью.

Что касается изделий для перемещения, существует два или более типов изделий, каждый из которых имеет отличную от остальных длину в поперечном направлении изделия. Устройство сконструировано так, что оно способно перемещать два или более типов изделий путем изменения расстояния между парой зажимов в позициях захвата приводом зажимов, зависящим от длины изделия, в поперечном направлении.

Примером устройства для перемещения изделия является такое, в котором опорная поверхность для приема и поддержки нижней поверхности изделия имеет три опорных поверхности, включающих в себя центральную опорную поверхность, которая жестко связана с базовой платформой и которая поддерживает центральную часть нижней поверхности изделия в поперечном направлении изделия, и пару боковых опорных поверхностей, которые могут перемещаться в поперечном направлении изделия так, что могут поддерживаться обе боковые части нижней поверхности изделия в поперечном направлении изделия (см., например, публикацию заявки на патент Японии № 2000-28980, параграф (0017), фиг.3).

При поддержке изделий двух или более различных типов, имеющих различные длины в поперечном направлении изделия, посредством такой опорной поверхности пара боковых опорных поверхностей движется навстречу друг другу или друг от друга в зависимости от длины в поперечном направлении изделия, чтобы передвинуть боковые опорные поверхности на позиции, на которых могут поддерживаться обе боковые стороны нижней поверхности изделия для перемещения. При конструировании опорной поверхности таким образом вес всего оборудования может быть снижен, так как вес опорной поверхности снижен по сравнению со случаем, когда принимается и поддерживается вся площадь в поперечном направлении нижней поверхности изделия.

Сущность изобретения

Проблемы, решаемые изобретением

Однако так как традиционное устройство для перемещения изделия, описанное выше, включает в себя опорную поверхность, имеющую центральную опору для поддержки центральной части, в поперечном направлении изделия, нижней поверхности изделия, каждая из пары боковых опорных поверхностей движется по направлению к центральной опоре, расположенной между боковыми опорными частями относительно поперечного направления изделия так, чтобы приблизиться к ней с наружной стороны при движении пары боковых опорных поверхностей навстречу друг другу в поперечном направлении изделия. Таким образом, хотя пара боковых опорных поверхностей может передвигаться навстречу друг другу на позиции, близкие к центральной опоре, они не могут сдвинуться еще ближе.

Поэтому когда изделие для перемещения является коротким в поперечном направлении изделия, возможно, что пара боковых опорных поверхностей не может быть передвинута на позиции, которые достаточно близки друг к другу, чтобы обе поперечные боковые части нижней поверхности изделия могли приниматься и поддерживаться парой боковых опорных поверхностей. Поэтому для поддержания обеих боковых частей нижней поверхности изделия парой боковых опорных поверхностей длина изделия в поперечном направлении изделия должна быть ограничена, чтобы быть длиннее, чем примерный размер, представляющий собой сумму длины в поперечном направлении изделия пары боковых опорных поверхностей и длины, в поперечном направлении изделия, центральной опоры. Таким образом, бывают случаи, когда изделия, имеющие маленькую длину в поперечном направлении, не могут быть перемещены.

Целью настоящего изобретения является создание устройства для перемещения изделия, имеющего максимально возможную малую длину в поперечном направлении изделия.

Средства для решения проблем

Для достижения указанной цели создано устройство для перемещения двух или более типов изделий, имеющих различные длины в поперечном направлении изделия, перпендикулярном направлению перемещения изделия, содержащее опорную поверхность, которой оснащена базовая платформа и которая принимает и поддерживает перемещаемое изделие, пару зажимов, способных перемещаться вдоль направления перемещения изделия относительно опорной поверхности навстречу друг другу и друг от друга между позициями захвата для захвата изделия и позициями освобождения, которые расположены дальше друг от друга, чем позиции захвата, и привод зажимов для перемещения пары зажимов навстречу друг другу и друг от друга. Опорная поверхность включает в себя пару разделенных опорных поверхностей, которые отдельно принимают и поддерживают обе боковые части, в поперечном направлении изделия, нижней поверхности изделия для перемещения, при этом пара разделенных опорных поверхностей способна перемещаться навстречу друг другу и друг от друга в пределах диапазона перемещения, определенного в поперечном направлении изделия, и располагается в непосредственной близости, когда они расположены на предельно сближенных позициях, которые являются предельными положениями в диапазоне перемещения, и имеется привод опорной поверхности для перемещения пары разделенных опорных поверхностей навстречу друг другу и друг от друга, и контроллер для контроля операций привода зажимов и привода опорной поверхности на основе информации о длине в поперечном направлении перемещаемого изделия.

При такой конфигурации из-за того, что опорная поверхность включает в себя пару разделенных опорных поверхностей, которые отдельно принимают и поддерживают обе боковые части, в поперечном направлении изделия, нижней поверхности изделия для перемещения, и разделенные опорные поверхности способны двигаться навстречу друг другу и друг от друга в пределах диапазона перемещения определенного в поперечном направлении изделия, контроллер может контролировать действие приводного средства опорной поверхности на основе информации о длине в поперечном направлении изделия так, что пара разделенных опорных поверхностей может перемещаться навстречу друг другу и друг от друга в пределах диапазона перемещения на позиции, которые соответствуют или подходят длине в поперечном направлении изделия.

Контроллером, контролирующим действие привода зажимов на основе информации о длине в поперечном направлении изделия, пара зажимов передвигается навстречу друг другу и друг от друга между позициями захвата для захвата изделия и позициями освобождения.

Таким образом, в результате, пара разделенных опорных поверхностей, так же как и пара зажимов, передвигаемых навстречу друг другу и друг от друга на позиции, которые соответствуют или подходят длине в поперечном направлении изделия, изделие для перемещения может быть перемещено посредством выдвижения и возврата пары зажимов вдоль направления перемещения изделия относительно опорной поверхности. Поэтому могут быть перемещены изделия различных размеров с различными длинами от коротких до длинных в поперечном направлении.

Из-за того, что пара разделенных опорных поверхностей способна располагаться в непосредственной близости друг от друга, когда они расположены на предельно сближенных позициях, которые являются конечными позициями в диапазоне перемещения, пару разделенных опорных поверхностей можно расположить в непосредственной близости друг от друга путем передвижения их навстречу друг другу в поперечном направлении изделия.

Поэтому когда изделие, имеющее малую длину в поперечном направлении изделия, должно быть перемещено, пара разделенных опорных поверхностей может быть расположена на таких позициях, на которых они располагаются в непосредственной близости друг от друга, и тогда обе боковые части нижней поверхности изделия могут быть поддержаны и приняты парой разделенных опорных поверхностей. Таким образом, может быть перемещено изделие, длина которого в поперечном направлении приблизительно так же мала, как сумма длин в поперечном направлении изделия пары разделенных опорных поверхностей.

Следовательно, вышеописанное устройство для перемещения изделия может перемещать изделия, которые имеют настолько малую длину в поперечном направлении изделия, насколько это возможно.

В варианте осуществления настоящего изобретения опорная поверхность предпочтительно состоит только из пары разделенных опорных поверхностей.

При такой конфигурации из-за того, что опорная поверхность состоит только из пары разделенных опорных поверхностей, нет ничего, что принимает и поддерживает часть нижней поверхности изделия, кроме указанных опорных поверхностей. Поэтому так как нет мешающего объекта между парой разделенных опорных поверхностей, когда они движутся навстречу друг другу и друг от друга, возможно определить позиции, где указанные поверхности ближе друг к другу, как предельно сближенные позиции; таким образом, пара разделенных опорных поверхностей может передвигаться на позиции, которые близки к тем, в которых они соприкасаются. Поэтому могут быть перемещены изделия, имеющие даже меньшие длины в поперечном направлении изделия.

В варианте осуществления настоящего изобретения, когда пара разделенных опорных поверхностей расположена на предельно сближенных позициях, размер зазора, образованного в поперечном направлении изделия между парой разделенных опорных поверхностей, предпочтительно меньше, чем длина, в поперечном направлении изделия, каждой из указанных поверхностей.

Поэтому путем расположения каждой из пары разделенных опорных поверхностей на предельно сближенных позициях они могут быть расположены на таких позициях, когда они оказываются в непосредственной близости друг от друга, и когда зазор между ними меньше, чем длина, в поперечном направлении изделия, разделенной опорной поверхности.

В варианте осуществления настоящего изобретения каждый из пары зажимов и соответствующая опорная поверхность из пары разделенных опорных поверхностей предпочтительно соединены друг с другом так, что могут двигаться синхронно. Привод зажима предпочтительно функционирует так же, как и привод опорной поверхности.

При такой конфигурации из-за того, что каждый из пары зажимов и соответствующая опорная поверхность из пары разделенных опорных поверхностей соединены друг с другом так, что могут двигаться синхронно навстречу друг другу и друг от друга с помощью одного привода, конструкция может быть упрощена, чем в случае, когда привод зажимов и привод опорной поверхности размещаются отдельно.

В варианте осуществления настоящего изобретения каждая из пары разделенных опорных поверхностей предпочтительно включает в себя множество вращающихся роликов, которые могут вращаться вокруг поперечно проходящих осей, расположенных вдоль направления перемещения изделия. Привод роликов для приведения во вращение множества вращающихся роликов предпочтительно обеспечивается для каждой из пары разделенных опорных поверхностей так, чтобы они могли двигаться синхронно с ними.

При такой конфигурации из-за того, что каждая из пары разделенных опорных поверхностей включает в себя множество вращающихся роликов, которые вращаются посредством привода и расположены вдоль направления перемещения изделия, множество вращающихся роликов не только принимает и поддерживает изделие, но также прикладывает действие транспортировки к нижней поверхности изделия, которая принимается и поддерживается роликами, чтобы транспортировать изделие вдоль направления перемещения изделия. Поэтому, кроме действия транспортировки в направлении перемещения изделия посредством операций выдвижения и возврата пары зажимов, изделие также транспортируется в направлении перемещения посредством действия транспортировки, приложенного к нижней поверхности изделия множеством вращающихся роликов, которыми снабжена пара опорных поверхностей. Соответственно, изделие может быть транспортировано в направлении перемещения надежно и плавно.

В варианте осуществления настоящего изобретения каждый из пары зажимов предпочтительно включает в себя кольцевую вращающуюся деталь для транспортировки изделия, которая на позиции захвата соприкасается с поперечной стороной изделия и которая движется по кругу вокруг вертикальной оси, и привод для движения по кругу и приведения в действие кольцевой вращающейся детали предпочтительно обеспечивается для каждого из пары зажимов так, чтобы они могли двигаться синхронно.

При такой конфигурации из-за того, что каждый из пары зажимов включает в себя кольцевую вращающуюся деталь для транспортировки изделия, которая, будучи на позиции захвата, соприкасается с поперечной стороной изделия и которая движется по кругу вокруг вертикальной оси, изделие может быть транспортировано в направлении перемещения изделия с захваченным изделием для перемещения, так как кольцевую вращающуюся деталь заставляют двигаться по кругу с изделием для перемещения, захваченным парой зажимов в позициях захвата. Поэтому кроме действия транспортировки, приложенного в направлении перемещения изделия посредством операций выдвижения и возврата пары зажимов, изделие транспортируется в направлении перемещения изделия также посредством действия транспортировки, приложенного к поперечной стороне изделия кольцевыми вращающимися деталями для транспортировки изделия парой зажимов. Соответственно, изделие может быть транспортировано в направлении перемещения изделия надежно и плавно.

Кран-штабелер согласно настоящему изобретению является краном, сохраняющим вертикально передвижную платформу, имеющую устройство для перемещения изделия согласно настоящему изобретению, при этом базовая платформа является вертикально перемещаемой платформой.

При такой конфигурации, так как обеспечивается пара разделенных опорных поверхностей устройства для перемещения изделия, и используется вертикально передвижная платформа крана-штабелера в качестве базовой платформы, конструкция может быть упрощена с устройством для перемещения изделия, установленным на вертикально передвижной платформе. Поэтому когда устройство для перемещения изделия согласно настоящему изобретению устанавливается на кране-штабелере, любое увеличение веса может быть исключено в пределах возможного, и кран-штабелер может иметь меньший вес.

Краткое описание чертежей

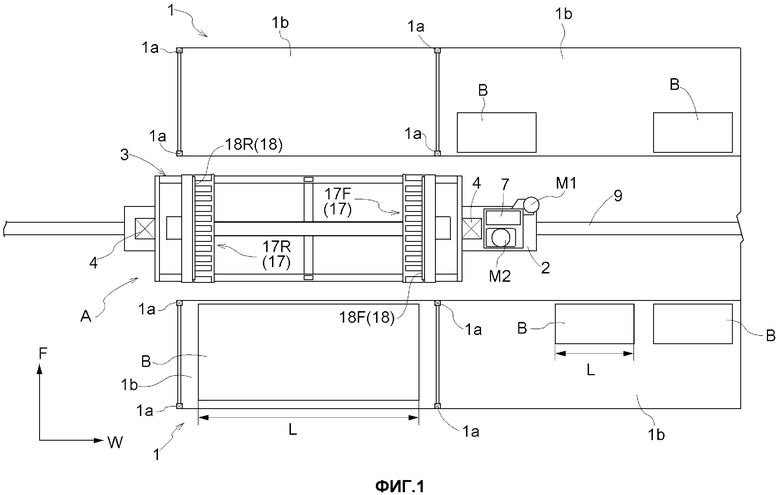

Фиг.1 - вид сверху, показывающий кран-штабелер с устройством для перемещения изделия и складской стеллаж изделия.

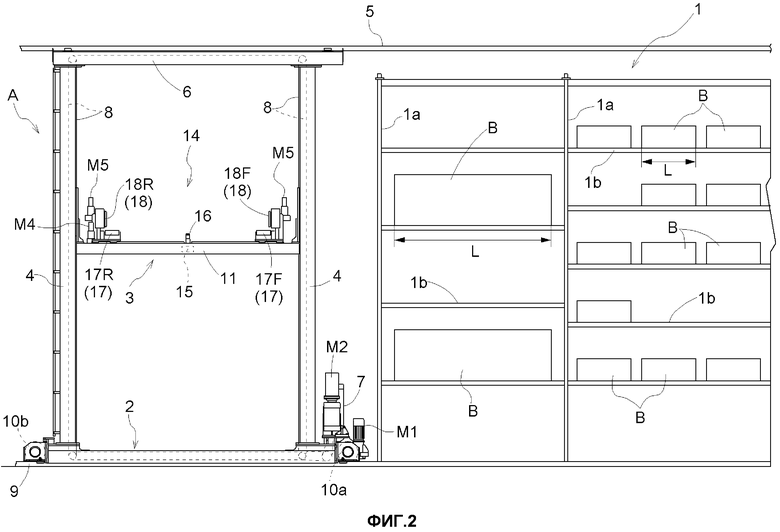

Фиг.2 - вид сбоку, показывающий кран-штабелер с устройством для перемещения изделия и складской стеллаж изделия.

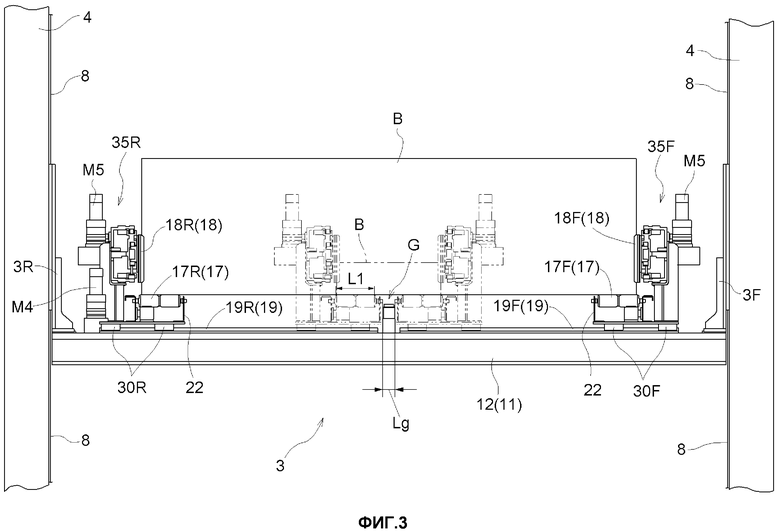

Фиг.3 - вид сбоку вертикально передвижной платформы с устройством для перемещения изделия.

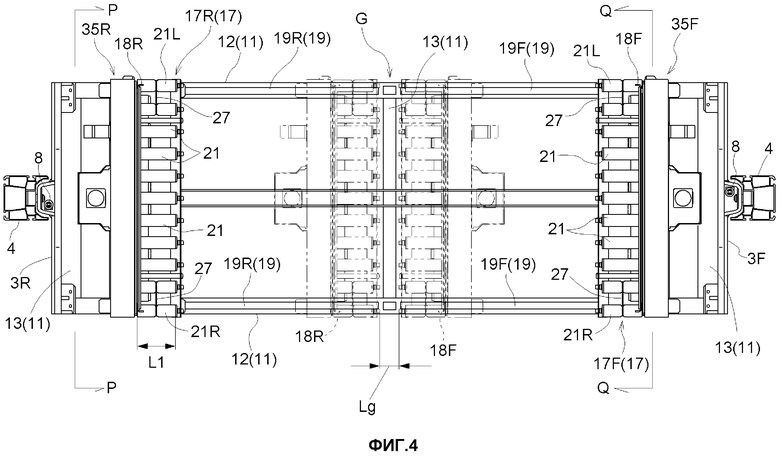

Фиг.4 - вид сверху вертикально передвижной платформы с устройством для перемещения изделия.

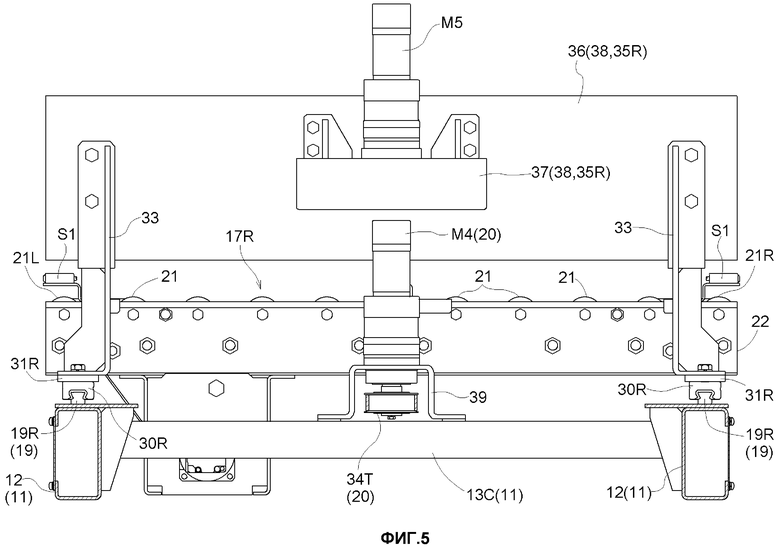

Фиг.5 - вид сзади поперечного сечения вдоль стрелок Р-Р на фиг.4.

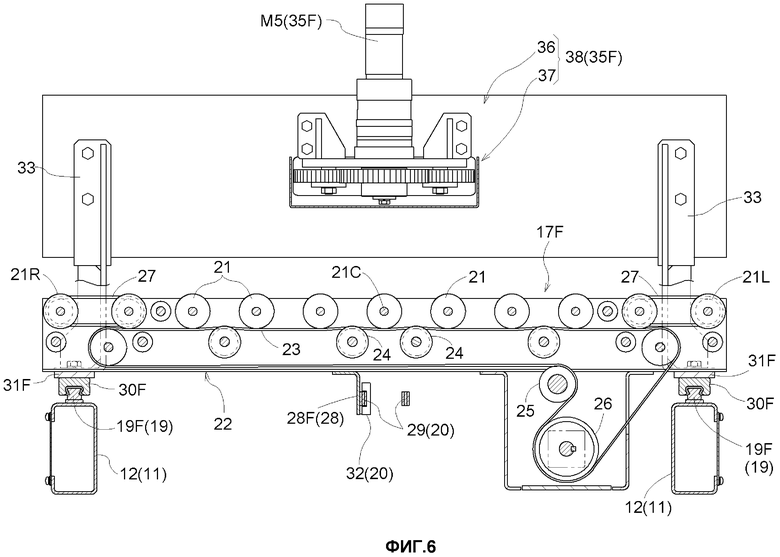

Фиг.6 - частичный вид спереди поперечного сечения вдоль стрелок Q-Q на фиг.4.

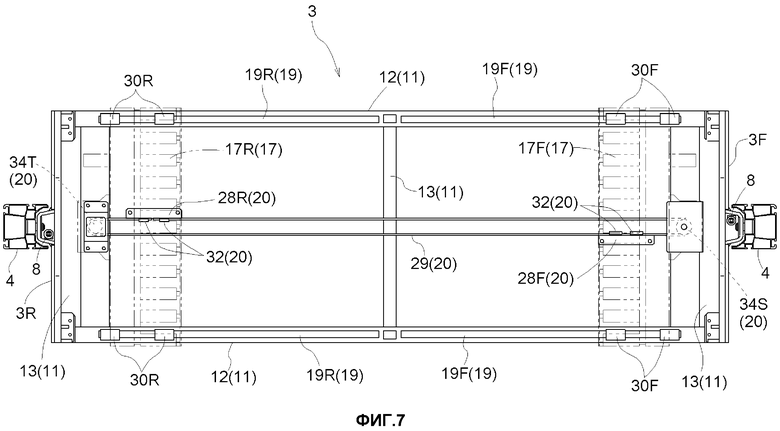

Фиг.7 - частично прозрачный вид, показывающий центрирующий механизм.

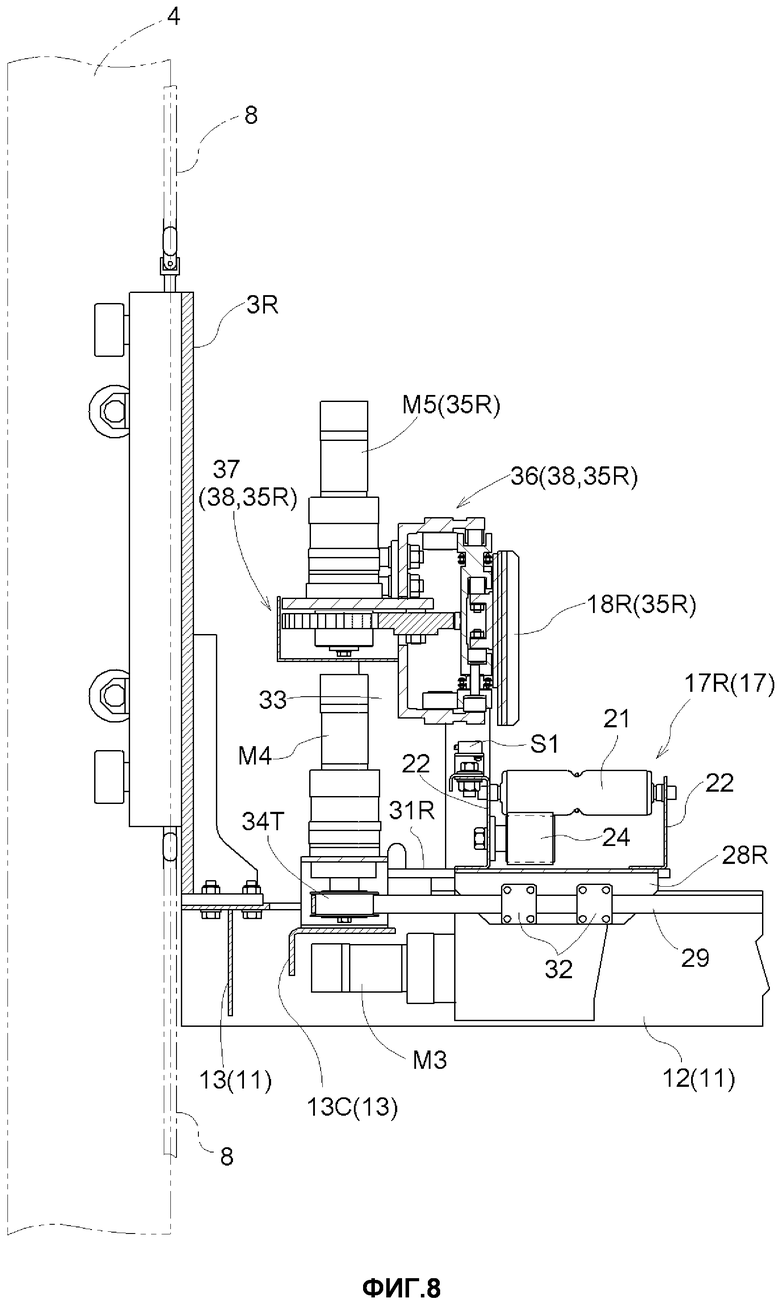

Фиг.8 - вид сбоку поперечного сечения, показывающий зажимной элемент на задней стороне и опорную поверхность на задней стороне.

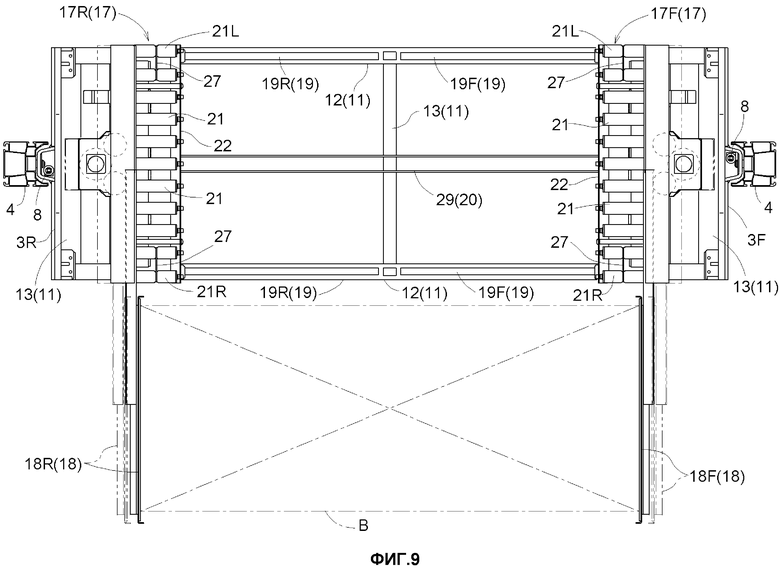

Фиг.9 - вид сверху для иллюстрации рабочего эксплуатационного состояния зажимов.

Способы осуществления изобретения

Ниже описан вариант осуществления изобретения со ссылкой на чертежи, в котором устройство для перемещения изделия согласно настоящему изобретению встроено в кран-штабелер на автоматизированном складе.

Автоматизированный склад

Как показано на фиг.1 и фиг.2, автоматизированный склад имеет два складских стеллажа 1, которые установлены на расстоянии друг от друга, и их относительные направления, вдоль которых вдвигаются и выдвигаются изделия, находятся друг напротив друга, и кран-штабелер А, который движется вдоль рабочей траектории, созданной между складскими стеллажами 1.

Складской стеллаж

Каждый складской стеллаж изделия 1 включает в себя множество опорных стоек 1а, которые стоят вертикально и отделены друг от друга в поперечном направлении ширины стеллажа (направление вдоль F на фиг.1), и опорные подставки 1b изделия, которые расположены между опорными стойками 1а в поперечном направлении ширины стеллажа. Складской стеллаж изделия 1 хранит множество изделий В, которые принимаются и поддерживаются опорными подставками 1b изделия, с множеством ячеек стеллажа для хранения изделий В, расположенных или уложенных рядами в поперечном направлении ширины стеллажа так же, как и в вертикальном направлении стеллажа.

Каждая опорная подставка 1b изделия обеспечивает множество ячеек стеллажа, каждая из которых функционирует как ячейка для хранения одного изделия В и образована на каждом заранее определенном интервале в поперечном направлении ширины стеллажа. Хотя существует два или более типов изделий В различного размера, как описано ниже, изделия В, имеющие одну и ту же или приблизительно одну и ту же ширину в поперечном направлении ширины стеллажа, размещены в поперечном направлении ширины стеллажа W на каждой опорной подставке 1b изделия. Кроме того, каждое из изделий В, хранимое в ячейках стеллажа, размещено так, что его боковая поверхность на стороне лицевой поверхности стеллажа (то есть боковая поверхность, которая обращена к рабочей траектории) расположена вдоль одной линии с боковыми поверхностями других изделий относительно переднего и заднего направления F стеллажа (см. фиг.1). Складской стеллаж изделия 1 хранит два или более типов изделий В, имеющих различные длины L в поперечном направлении изделия, проходящего вдоль поперечного направления ширины стеллажа W.

Изделия

Два или более типов изделий В различного размера имеют поперечную длину, изменяющуюся от максимальной поперечной длины Lmax (например 1510 мм в настоящем варианте осуществления изобретения) до минимальной поперечной длины Lmin (например 335 мм в настоящем примере осуществления изобретения). Длина изделия вдоль направления перемещения изделия (то есть направления вдоль переднего и заднего направления F стеллажа), в основном, является большей для изделий с большей длиной L в поперечном направлении. Таким образом, кран-штабелер А перемещает два или более типов изделий В, имеющих различные длины в поперечном направлении изделия, которое перпендикулярно направлению перемещения изделия.

Изделиями В в настоящем варианте осуществления изобретения предпочтительно являются пластиковые контейнеры для хранения частей промышленных устройств или обрабатываемых деталей и т.д. Пластиковый материал общего назначения, такой как полипропилен и поливинилхлорид или конструкционный пластиковый материал, такой как поликарбонат или полиэтилентерефталат, используется в качестве материала для контейнера. Хотя жесткость контейнера высока, используемый материал не ограничивается этими материалами. Также возможно использовать металл в качестве материала для контейнеров. Кроме того, ребра встраиваются, среди прочих мест, в нижнюю поверхность контейнера, чтобы усилить жесткость, так что его нелегко изогнуть или же деформировать из-за веса его содержимого во время перемещения на опорную подставку 1b изделия.

Кран-штабелер

Как показано на фиг.1 и фиг.2, кран-штабелер А имеет пару опорных стоек 4, которые направляют и поддерживают вертикально передвижную платформу 3 так, что платформа 3 может передвигаться вертикально, и которые закрепляются на подвижной каретке 2, которая двигается вдоль единственного рельсового пути 9, установленного на рабочей траектории - на передней позиции и задней позиции, соответственно, в направлении движения крана вдоль поперечного направления ширины стеллажа W так, что опорные стойки 4 отделены друг от друга. Части верхнего конца опорных стоек 4 связаны друг с другом верхней рамой 6, которая направляется и поддерживается верхним направляющим рельсом 5, установленным в верхней области рабочей траектории.

Кроме того, подвижная каретка 2 имеет на передней позиции и на задней позиции в направлении движения крана с расстоянием между ними ходовые колеса 10а и 10b, которые поддерживаются и вращаются на верхней стороне рельсового пути 9, и пара правого и левого направляющих роликов (не показаны), которые расположены около ходовых колес 10а и 10b так, что направляющие ролики давят на рельсовый путь 9 с правого и левого направлений и вращаются вдоль боковых поверхностей рельсового пути 9. Подвижная каретка 2 дополнительно включает в себя, среди прочих элементов, электрический двигатель М1 передвижения для приведения в действие ходовых колес 10а, которыми являются ходовые колеса 10а или ходовые колеса 10b, устройство 7 контроля для контроля крана-штабелера, лазерный дальномер передвижения (не показан) для определения положения передвижения подвижной каретки 2 на рабочей траектории путем измерения расстояния от опорного положения, определенного на поверхности земли, лазерный вертикальный дальномер (не показан) для детектирования вертикального положения вертикально передвижной платформы 3 на вертикальной траектории движения, и электрический токоприемник (не показан) для получения электрической энергии для работы крана-штабелера. При такой конфигурации кран-штабелер А способен автоматически двигаться вдоль рельсового пути 9, когда он приводится в действие электрическим двигателем М1 с предотвращением его заваливания в сторону с помощью верхней рамы 6. Каждое из устройств контроля и контроллер и т.д., описанное в данном описании, включает в себя все или некоторые компоненты, которые имеет обычный компьютер, включая центральный процессор, память, блок связи и т.д., и имеет алгоритмы, которые требуются для выполнения функций, описанных в этом техническом описании, сохраненных в памяти.

Как показано на фиг.3, 4 и 8, вертикально передвижная платформа 3 включает в себя пару кронштейнов 3F и 3R вертикального перемещения (кронштейн 3F вертикального перемещения передней стороны и кронштейн 3R вертикального перемещения задней стороны), которые направляются направляющими рельсовыми частями, расположенными соответственно в паре опорных стоек 4, и которые расположены на переднем и заднем концах в направлении движения крана. Рама 11, которая функционирует как основная деталь вертикально передвижной платформы, соединена с парой кронштейнов 3F и 3R вертикального перемещения и устройство 14 для перемещения изделия В между ним самим и местоположением цели перемещения закреплено на раме 11. То есть кран-штабелер А включает в себя устройство 14 для перемещения изделия.

Как показано, на фиг.5 и 7 рама 11 вертикально передвижной платформы 3 включает в себя, среди прочих элементов, пару основных рам 12, проходящих вдоль направления движения крана, разделенных друг от друга в поперечном направлении крана (правое и левое направление) вдоль переднего и заднего направления F стеллажа, и множество соединяющих рам 13, которые соединяют основные рамы 12 в трех положениях, включая центральную часть и переднюю и заднюю концевые части в направлении движения крана. Как показано на фиг.2, закрепленные на переднем и заднем центральных положениях пары основных рам 12 детектирующие датчики 15 изделия на стеллаже для определения наличия изделия в настоящее время в ячейке стеллажа опорной подставки 1b изделия, чтобы предотвратить перемещение двух изделий в одно и то же место, и детектирующие датчики 16 опорной подставки, для определения концевой поверхности опорной подставки 1b изделия, которая находится на стороне рабочей траектории, расположены так, что расстояния, измеряемые датчиком, указывают по направлению каждой из пары складских стеллажей 1 изделия.

Как показано на фиг.2, пара приводных цепей 8 вертикального перемещения соединена с парой кронштейнов 3F и 3R вертикального перемещения так, что пара кронштейнов 3F и 3R вертикального перемещения и рама 11 подвешиваются и поддерживаются ими. Пара приводных цепей 8 вертикального перемещения: имеют одни концы, соединенные с верхними частями пары кронштейнов 3F и 3R вертикального перемещения, соответственно, проходят через направляющие шестеренки, расположенные в верхней раме 6, через направляющую шестеренку, расположенную в одной из опорных стоек 4, и через ведущие шестеренки (не показаны), расположенные на одном конце подвижной каретки 2, и имеют другие концы, соединенные с нижними частями пары кронштейнов 3F и 3R вертикального перемещения. Вертикально передвижная платформа сконструирована, чтобы подниматься и опускаться при операциях разгрузки и наматывания на катушку приводных цепей 8, управляемого вращением ведущих шестеренок в одном направлении и в его противоположном направлении с помощью электрического двигателя М2 вертикального перемещения.

Наземный контроллер (не показан), который выдает команды для захвата изделий на стеллажи и со стеллажей, установлен на одном конце зоны рабочей траектории для крана-штабелера А. Когда команда захватить изделие на стеллаж или со стеллажа выдается с этого наземного контроллера, устройство 7 контроля, установленное на кране-штабелере А, контролирует операцию перемещения подвижной каретки 2, операцию вертикального перемещения каретки 3 вертикального перемещения и операцию перемещения изделия устройства 14 для перемещения изделия, основанные на детектированной информации от различных датчиков, таких как лазерный дальномер передвижения, лазерный вертикальный дальномер, детектирующий датчик 15 изделия на стеллаже, детектирующий датчик 16 опорной подставки. Таким образом, кран-штабелер А выполняет операцию транспортировки-загрузки, в которой изделие В транспортируется с транспортера типа загрузки-разгрузки (не показан), расположенного в концевой части складского стеллажа 1 изделия, в ячейку стеллажа, определенную на опорной подставке 1b изделия на складском стеллаже 1 изделия, и операцию транспортировки-разгрузки, в которой изделие В транспортируется из ячейки стеллажа, определенной на опорной подставке 1b изделия на складском стеллаже 1а изделия, на транспортер типа загрузки-разгрузки. Кроме того, команды загрузки и команды разгрузки передаются устройству 7 контроля от наземного контроллера с помощью устройства оптической передачи с использованием инфракрасной передачи. Команда контроля, выданная устройством 7 контроля относительно контроля перемещения, передается на терминал контроля, расположенный в вертикально передвижной платформе 3, от устройства 7 контроля с помощью устройства оптического передачи с использованием инфракрасной передачи.

Ниже описаны детали устройства перемещения изделия 14, обеспеченного на раме 11 вертикально передвижной платформы 3.

Как показано на фиг.2-4, устройство для перемещения изделия включает в себя опорную поверхность 17 для приема и поддержки изделия В для перемещения и пару зажимов 18, состоящих из зажима 18F передней стороны и зажима 18R задней стороны, которые могут выдвигаться и возвращаться относительно опорной поверхности 17 вдоль переднего и заднего направления стеллажа (поперечное направление крана), которое совпадает с направлением перемещения изделия, и которые могут двигаться навстречу друг другу и друг от друга между позициями захвата (позиции вдоль направления движения крана показаны сплошными линиями на фиг.9), в которых изделие В для перемещения захватывается, и позициями освобождения (позиции вдоль направления движения крана показаны контурными линиями на фиг.9), разнесенными шире, чем позиции захвата.

Опорная поверхность 17 включает в себя опорную поверхность 17F передней стороны для принятия и поддержки части передней стороны, в направлении движения крана, нижней поверхности изделия В для перемещения и опорную поверхность 17F задней стороны для приема и поддержки части задней стороны, в направлении движения крана, нижней поверхности изделия В для перемещения. То есть опорная поверхность 17 включает в себя пару разделенных опорных поверхностей 17F и 17R для раздельного приема и поддержки обоих боковых частей (обе боковые части в направлении движения крана), в поперечном направлении изделия, нижней поверхности изделия В для перемещения. Так, как только обе боковые части, в поперечном направлении изделия, изделия В для перемещения поддерживаются парой разделенных опорных поверхностей 17F и 17R в настоящем варианте осуществления изобретения, опорная поверхность состоит только из пары разделенных опорных поверхностей 17F и 17R.

Каждая из опорной поверхности 17F и 17R может двигаться вдоль переднего и заднего направлений крана относительно основной рамы 12 рамы 11 вертикально передвижной платформы 3. То есть в настоящем варианте осуществления изобретения базовая платформа, к которой присоединена пара разделенных опорных поверхностей 17F и 17R, является рамой 11 вертикально передвижной платформы 3.

Как показано на фиг.3 и фиг.4, каждая из опорных поверхностей 17F и 17R имеет множество вращающихся роликов 21, которые могут вращаться вокруг поперечно проходящих осей (т.е. проходящих в горизонтальном направлении и в поперечном направлении ширины стеллажа W, то есть направлении движения крана), расположенных вдоль направления перемещения изделия.

Для более детального описания, рассматривая, например, опорную поверхность 17F передней стороны, показанную на фиг.6, множество вращающихся роликов 21 расположены в направлении перемещения изделия с обоими концами оси 21С, вращательно поддерживаемыми парой опорных роликовых пластин 22, которые разнесены друг от друга в направлении, которое перпендикулярно направлению перемещения изделия, и которые расположены в направлении перемещения изделия (см. фиг.8). Под множеством вращающихся роликов 21 установлен приводной ремень 23 транспортера, который соприкасается с нижней частью поверхности всех вращающихся роликов 21 за исключением двух вращающихся роликов 21, то есть ролика на левом конце 21L и ролика на правом конце 21R, которые расположены в одном из концов в направлении перемещения изделия. Множество прижимных роликов 24 для прижима приводного ремня 23 транспортера с надежным контактом с нижней частью поверхности вращающихся роликов 21 располагается вдоль направления перемещения изделия и внутри петли приводного ремня 23 транспортера. Натяжной ролик 25 для регулировки натяжения приводного ремня 23 транспортера располагается снаружи петли приводного ремня 23 транспортера.

Приводной ремень 23 транспортера движется по роликам, приводимый во вращение двигателем М3 транспортера, чтобы привести во вращение роликовый привод 26, который одновременно приводит во вращение множество вращающихся роликов 21. Кроме того, что касается двух вращающихся роликов 21, а именно, ролика 21L на левом конце и ролика 21R на правом конце, вращающийся ролик 21, расположенный следующим соответственно за одним их двух вращающихся роликов 21, непосредственно связан соответственно с одним из двух с помощью приводного ремня 27 так, что вращающая сила передается от вращающегося ролика 21.

Как показано на фиг.5, 6 и 8, двигатель М3 и ведущий ролик 26 закреплены под парой опорных пластин 22 на опорной поверхности 17F передней стороны и образуют единую структуру так, что они могут двигаться синхронно с опорной поверхностью 17F передней стороны. То есть двигатель М3 транспортера, который приводит во вращение множество вращающихся роликов 21, сконструирован для опорной поверхности 17F передней стороны так, что двигатель может двигаться синхронно с опорной поверхностью 17F передней стороны.

Тогда как опорная поверхность 17F передней стороны описана выше, двигатель М3 транспортера, который может двигаться синхронно с опорной поверхностью 17R, сконструирован похожим образом, чтобы приводить во вращение все множество вращающихся роликов 21 опорной поверхности 17R задней стороны. Таким образом, двигатель М3, который функционирует для приведения во вращение всего множества вращающихся роликов 21, обеспечивается для каждой из пары разделенных опорных поверхностей 17F и 17R для движения с ними.

Основные рамы 12 в раме 11 вертикально передвижной платформы 3 являются трубами прямоугольного сечения, как показано на фиг.5 и 6. Как показано на фиг.3, 4 и 7, направляющие рельсы 19 расположены на их верхних сторонах, при этом каждый направляющий рельс 19 разделен на переднюю часть и заднюю часть в направлении движения крана. То есть направляющий рельс 19F передней стороны расположен на верхней стороне области передней стороны в направлении движения крана каждой из пары основных рам 12, и направляющий рельс 19R задней стороны расположен на верхней стороне области задней стороны в направлении движения крана каждой из пары основных рам 12. То есть пара направляющих рельсов 19F передней стороны и пара направляющих рельсов 19R задней стороны расположены спереди и сзади по направлению движения крана на раме 11 вертикально передвижной платформы 3 с четырьмя направляющими рельсами 19.

Как показано на фиг.6, опорная поверхность 17F передней стороны закреплена на паре базовых пластин передней стороны 31F, которые соединяют нижнюю часть пары опорных роликовых пластин 22 в обоих концах в направлении перемещения изделия, то есть в положениях выше пары опорных рельсов 19F передней стороны. Пара ползунов 30F передней стороны, которые направляются направляющими рельсами 19F передней стороны, размещаются на каждой из задних поверхностей пары базовых пластин 31F передней стороны так, что ползуны 30F разнесены друг от друга в переднем и заднем направлении. Поэтому опорная поверхность 17F передней стороны направляется парой направляющих рельсов 19F передней стороны посредством четырех ползунов 30F передней стороны, закрепленных под парой базовых пластин 31F передней стороны, к которой прикреплена опорная часть 17F, и которые расположены в обоих концах в направлении перемещения изделия.

Аналогично показанному на фиг.5 опорная поверхность 17R задней стороны направляется парой направляющих рельсов 19R задней стороны посредством четырех ползунов 30R задней стороны, закрепленных под парой базовых пластин 31R задней стороны, к которой прикреплена опорная поверхность 17R, и которые расположены в обоих концах в направлении перемещения изделия.

Таким образом, передний, задний, правый и левый ползуны 30F передней части опорной поверхности 17F передней стороны направляются парой направляющих рельсов передней стороны 19F, и передний, задний, правый и левый ползуны 30R задней части опорной поверхности 17R задней стороны направляются парой направляющих рельсов 19R задней стороны. Опорная поверхность 17F передней стороны и опорная поверхность 17R задней стороны синхронно движутся в противоположных направлениях с помощью центрирующего механизма 20, описанного ниже.

Таким образом, опорные поверхности 17F и 17R могут двигаться между соседними позициями (предельно сближенные позиции) и разнесенными позициями (предельно разнесенные позиции) в пределах диапазона передвижения, концы которых определяются с помощью разнесенных предельных позиций (позиции опорной поверхности 17F передней стороны и опорной поверхности 17R задней стороны, показанные сплошными линиями на фиг.3 и 4), в которых опорная поверхность 17F передней стороны расположена в конечном положении передней стороны пары направляющих рельсов 19F передней стороны, и опорная поверхность 17R задней стороны расположена в конечном положении задней стороны пары направляющих рельсов 19R задней стороны, и предельно сближенные позиции (позиции опорных поверхностей 17F и 17R, показанные контурными линиями на фиг.3 и 4), в которых опорная поверхность 17F передней стороны расположена в конечном положении задней стороны пары направляющих рельсов 19F передней стороны, и опорная поверхность 17R задней стороны расположена в конечном положении передней стороны пары направляющих рельсов 19R задней стороны.

Когда опорные поверхности 17F и 17R расположены на предельно сближенных позициях, концы множества вращающихся роликов 21 каждой из опорных поверхностей 17F и 17R движутся близко друг к другу на позиции, в которых концы контактируют друг с другом. Когда пара разделенных опорных поверхностей 17F и 17R расположена на предельно сближенных позициях, расстояние Lg (например 45 мм в настоящем варианте осуществления изобретения) в поперечном направлении изделия, которое является зазором G, образованным между опорными поверхностями 17F и 17R, меньше, чем длина L1 (например 150 мм в настоящем варианте осуществления изобретения) в поперечном направлении изделия каждой опорной поверхности 17F и 17R. Таким образом, опорные поверхности 17F и 17R сконструированы так, чтобы располагаться в непосредственной близости друг от друга, когда они расположены на предельно сближенных позициях, которые являются предельными положениями в диапазоне передвижения. Длина L1 в поперечном направлении изделия каждой опорной поверхности 17F и 17R может быть определена как расстояние в поперечном направлении изделия, больше которого каждая из опорных поверхностей соприкасается с нижней поверхностью изделия, и, например, может быть определена в настоящем варианте осуществления изобретения как длина в поперечном направлении изделия вращающихся роликов 21. Поэтому устройство для перемещения изделия настоящего варианта осуществления изобретения не ограничивается только центральной поддержкой для поддержки центрального положения нижней поверхности изделия В, как в устройстве для перемещения изделия, имеющем обычную структуру; таким образом, позиции опорных поверхностей 17F и 17R могут быть расположены достаточно близко друг к другу.

Таким образом, при использовании устройства 14 для перемещения изделия обе боковые части нижней поверхности изделия В могут быть поддержаны опорными поверхностями 17F и 17R путем регулировки позиций опорных поверхностей 17F и 17R в пределах диапазона перемещения между разнесенными предельными позициями и сближенными предельными позициями в зависимости от длины изделия в поперечном направлении. Даже изделие, которое является коротким в поперечном направлении изделия и которое не могло бы быть перемещено обычным устройством, может быть перемещено помещением опорных поверхностей 17F и 17R на предельно сближенные позиции.

Как показано на фиг.7 и 8, центрирующий механизм включает в себя элемент 28F передвижения передней стороны, предназначенный для соединения пары опорных роликовых пластин 22 опорной поверхности 17F передней стороны на их нижних частях, при этом элемент 28R передвижения задней стороны предназначен для соединения пары опорных роликовых пластин 22 опорной поверхности 17R задней стороны на их нижних частях, центрирующий ремень 29, который движется по круговой траектории в горизонтальной плоскости, установленной горизонтально и параллельно раме 11 вертикально передвижной платформы 3, и который двигает элементы 28F и 28R в противоположных направлениях друг от друга вдоль направления, которое перпендикулярно направлению перемещения изделия, центрирующий двигатель М4 для приведения в действие и движения по круговой траектории центрирующего ремня 29, зубчатый шкив 34Т, предназначенный для выходного вала центрирующего двигателя М4, и ведомый шкив 34S, расположенный в раме 11 в положении, которое противоположно зубчатому шкиву 34Т, в направлении, которое перпендикулярно направлению перемещения изделия.

Как показано на фиг.5 и 7, каждый из зубчатого шкива 34Т и ведомого шкива 34S прикреплен соответственно к одной из пары соединительных рам 13С для закрепления центрирующего механизма и прокладки между парой основных рам 12 рамы 11 посредством кронштейна 39.

Как показано на фиг.7, элемент 28F передвижения передней стороны и элемент 28R передвижения задней стороны зафиксированы с одной и с другой соответственно из двух частей ремня центрирующего ремня 29, которые расположены параллельно друг другу, посредством соединительных элементов 32. Поэтому когда центрирующий ремень 29 движется по круговой траектории, элемент 28F передвижения передней стороны и элемент 28R передвижения задней стороны движутся во взаимно противоположных направлениях; таким образом, опорные поверхности 17F и 17R движутся во взаимно противоположных направлениях и направляются направляющими рельсами 19.

Так как центрирующий двигатель М4 приводит во вращение зубчатый шкив 34Т, при этом перемещая по круговой траектории центрирующий ремень 29, который состоит из зубчатого ремня, зацепляющегося с зубчатым шкивом 34Т и ведомым шкивом 34S, который расположен противоположно зубчатому шкиву 34Т, устройство 7 контроля, описанное выше, может контролировать соседние относительно друг друга позиции и разнесенные позиции опорной поверхности 17F передней стороны и опорной поверхности 17R задней стороны в зависимости от длины, в поперечном направлении, изделия В путем контроля количества вращений центрирующего двигателя М4, основанного на информации о длине изделия В в поперечном направлении изделия.

Далее в настоящем варианте осуществления изобретения и как показано на фиг.3 и 6, зажимное устройство 35F передней стороны, описанное ниже и имеющее зажим 18F передней сторон, жестко прикреплено посредством кронштейна зажима 33 крепления к паре базовых пластин 31F передней стороны, к которым прикреплена опорная поверхность 17F передней стороны. Так как опорная поверхность 17F и зажимное устройство 35F прикреплены к одной и той же паре базовых пластин 31F, зажим 18F передней стороны также движется синхронно с опорной поверхностью 17F передней стороны, когда центрирующий двигатель М4 приводится в действие, чтобы передвигать опорную поверхность 17F передней стороны.

Похожим образом, как показано на фиг.3 и 5, зажимное устройство 35R задней стороны, описанное ниже и имеющее зажим 18R задней стороны, жестко прикреплено посредством кронштейна 33 зажима крепления к паре базовых пластин 31R задней стороны, к которым прикреплена опорная поверхность 17R задней стороны. Так как опорная поверхность 17R и зажимное устройство 35R прикреплены к одной и той же паре базовых пластин 31R задней стороны, зажим 18R задней стороны также движется синхронно с опорной поверхностью 17R задней стороны, когда центрирующий двигатель М4 приводится в действие, чтобы передвигать опорную поверхность 17R.

Таким образом, каждый из пары зажимов 18F и 18R и соответствующая опорная поверхность 17F и 17R соединены друг с другом так, что они могут двигаться синхронно. Центрирующий двигатель М4 функционирует как привод зажима для движения пары зажимов 18F и 18R навстречу друг другу и друг от друга, так и как привод опорной поверхности для движения опорных поверхностей 17F и 17R навстречу друг другу и друг от друга.

Кроме того, центрирующий двигатель М4 контролируется не только регулированием по положению, но и контролем по крутящему моменту с помощью устройства 7 контроля. Это связано с тем, что вращающий момент двигателя М4 контролируется для контроля давления захвата при захвате изделия В парой зажимов 18F и 18R, в дополнение к контролю соседних относительно друг друга позиций и разнесенных позиций пары зажимов 18F, 18R и пары опорных поверхностей 17F, 17R в зависимости от длины в поперечном направлении изделия В. Контроль по крутящему моменту выполняется по обычной технологии для данного типа двигателя и основан на связи между приложенным напряжением постоянного тока или частоты переменного тока и скорости вращения двигателя или является контролем с использованием обратной связи от датчика и т.д.

Конфигурация пары зажимов 18F и 18R будет описана ниже для зажима 18R задней стороны в качестве примера. Зажим 18R предназначен для зажимного устройства 35R задней стороны, соединенного с парой базовых пластин 31R задней стороны. Зажимное устройство 35R включает в себя блок 38 операции выдвижения-возврата, имеющий трехпозиционную скользящую вилку 36 и передаточный механизм 37, вилки М5 двигателя для выдвижения блока 38 в одном направлении и его в противоположном направлении, и зажим 18R задней стороны, который прикреплен к первичной вилке скользящей вилки 36, и листообразную деталь, которая расположена в направлении перемещения изделия (направление, вдоль которого вилка выдвигается и возвращается) и которая имеет захватные устройства, образованные на обоих концах для зацепляющих угловых частей изделия В.

Устройство контроля

Устройство 7 контроля контролирует работу центрирующего двигателя М4, который функционирует как привод зажима и привод опорной поверхности на основе информации о длине в поперечном направлении, изделия В. Кроме того, устройство 7 контроля контролирует вращение двигателя М3 транспортера, который функционирует как роликовый привод и как вращатель двигателя М5 вилки, который функционирует как привод выдвижения и возврата зажима на основе информации о позиции конца в поперечном направлении изделия В для перемещения и детектируемую выходящими за рамки датчиками S1 (см. фиг.5 и 7) или датчиком положения (не показан).

Когда команда загрузки изделия выдается с наземного контроллера, устройство 7 контроля получает информацию о положении вдоль направления движения крана и информацию о положении вдоль направления вертикального движения крана о местоположении перемещения на транспортере типа загрузки-разгрузки, которое определяется как место начала транспортировки, и ячейке стеллажа 1 на складском стеллаже изделия, которое определяется как место назначения транспортировки, так и как информация о длине в поперечном направлении изделия В из команды загрузки.

Кроме того, когда команда выгрузки изделия выдается с наземного контроллера, устройство 7 контроля получает информацию о положении вдоль направления движения крана и информацию о положении вдоль направления вертикального движения крана о ячейке стеллажа на складском стеллаже 1 изделия, которое определяется как место начала транспортировки, и местоположении перемещения на транспортере типа загрузки-разгрузки, которое определяется как место назначения транспортировки, так и как информация о длине, в поперечном направлении изделия В из команды выгрузки.

Кроме того, действие устройства 14 для перемещения различно в зависимости от того, находится ли оно в месте начала транспортировки или месте назначения транспортировки, и является ли перемещение разгрузочным (то есть перемещение для доставки изделия) или загрузочным (а именно, перемещение для приема изделия). Поэтому при получении информации о положении в направлении вертикального движения крана о месте начала транспортировки или месте назначения транспортировки из команды загрузки или команды выгрузки устройство контроля получает информацию о местонахождении, которая показывает положение, которое выше на установленную высоту (например, 30 мм), когда выдается команда, определяющая ячейку стеллажа или местоположение перемещения как место назначения транспортировки, где необходимо выполнить разгрузочное перемещение, чем положение в случае, когда выдается команда, определяющая ячейку стеллажа или местоположение перемещения как место начала транспортировки, где необходимо выполнить загрузочное перемещение.

Информация о положении вдоль направления движения крана и информация о положении вдоль направления вертикального движения крана может быть передана с наземного контроллера непосредственно устройству 7 контроля посредством командной информации. Идентификационные данные о положении могут быть переданы в командной информации от наземного контроллера и устройство 7 контроля может получить информацию о положении с помощью поиска в таблице данных о положении, основанной на идентификационных данных о положении. Похожим образом информация о длине изделия в поперечном направлении может быть передана с наземного контроллера на устройство контроля 7 посредством командной информации. Идентификационные данные о типе изделия могут быть переданы в командной информации от наземного контроллера, и устройство 7 контроля может получить информацию о длине изделия в поперечном направлении с помощью поиска в таблице данных о поперечной длине изделия, основанной на идентификационных данных о типе изделия.

Регулирующее действие устройства 7 контроля описано далее, где случай, в котором команда захвата изделия выдается, и некоторое изделие В должно быть транспортировано из места начала транспортировки, которое является местоположением перемещения на транспортере типа загрузки-разгрузки, в место назначения транспортировки, которым является ячейка стеллажа на складском стеллаже 1 изделия. Последующее описание предполагает, что кран-штабелер А находился в дежурном состоянии до того, как была выдана команда захвата.

Устройство 7 контроля контролирует операции электрического двигателя М1 перемещения и электрического двигателя М2 вертикального передвижения, основанные на полученной информации от лазерного дальномера передвижения и лазерного вертикального дальномера для того, чтобы передвинуть устройство 14 для перемещения изделия в положение загрузки (положение приема) в местоположение перемещения на транспортере типа загрузки-разгрузки, определенное как место начала транспортировки в команде захвата. Пока операция перемещения и операция вертикального передвижения в место начала транспортировки выполняются, работа центрирующего двигателя М4 контролируется, основанная на информации о длине, в поперечном направлении изделия, изделия В для перемещения, и принимается, основанная на команде захвата, чтобы передвигать пару зажимов 18F и 18R в позиции освобождения для изделия В. В настоящем варианте осуществления изобретения позиции освобождения устанавливаются, чтобы быть такими позициями, что разница между расстоянием между парой зажимов 18F и 18R и длиной L в поперечном направлении, изделия В (сумма зазоров, образованных в поперечном направлении изделия) меньше, чем длина или размер в поперечном направлении изделия одной из опорных поверхностей 17F и 17R. Это позволяет изделию В поддерживаться точно парой опорных поверхностей 17F и 17R, даже когда центр изделия В в поперечном направлении отклоняется или отчасти смещается от центра опорных поверхностей 17F и 17R.

Когда устройство 14 для перемещения изделия расположено на позиции загрузки для места начала транспортировки, данные о запросе операции для транспортера типа загрузки-разгрузки передаются на наземный контроллер, чтобы транспортер типа загрузки-разгрузки сработал по направлению к стороне захвата изделия, после проверки наличия изделия В для перемещения, расположенного в местоположении перемещения на транспортере типа загрузки-разгрузки, основанной на детектированной информации от детектирующего датчика 15 изделия на стеллаже. Одновременно двигатель М3 транспортера на опорной поверхности 17F передней стороны и двигатель М3 транспортера на опорной поверхности 17R задней стороны начинают работать навстречу стороне извлечения изделия. Кроме того, рабочая скорость вращения каждого двигателя М3 опорных поверхностей 17F и 17R контролируется управляющим терминалом транспортера типа загрузки-разгрузки и устройством 7 контроля так, что скорость транспортировки изделия В, в то время когда оно транспортируется транспортером типа загрузки-разгрузки, синхронна или соответствует скорости транспортировки изделия В в то время, когда оно транспортируется множеством вращающихся роликов 21 каждой из опорных поверхностей 17F и 17R.

Установка в заданное положение изделия В, которое транспортируется от месторасположения перемещения на транспортере типа загрузки-разгрузки к устройству 14 крана-штабелера А путем действия транспортера типа загрузки-разгрузки и пары разделенных опорных поверхностей 17F и 17R, контролируется на основе комбинации распознанной информации от выходящих за рамки датчиков S1 и датчика положения так, что концевая поверхность изделия расположена на наружном конце устройства 14 в направлении перемещения изделия. То есть определено, какому из правого и левого складских стеллажей 1 изделия относительно направления движения крана-штабелера А принадлежит ячейка стеллажа на складском стеллаже 1 изделия как место назначения транспортировки, определенное в команде захвата. Если, например, место назначения транспортировки - ячейка стеллажа, которая принадлежит складскому стеллажу 1 изделия на левой стороне относительно направления движения крана, то позиция установки изделия В в направлении перемещения изделия в паре разделенных опорных поверхностей 17F и 17R контролируется так, что поверхность правой стороны изделия В относительно направления движения крана расположена на конце правой стороны устройства 14. При разгрузке изделий В в ячейки стеллажа на складском стеллаже 1 изделия, определенные как места назначения транспортировки, изделия В могут храниться в ячейках стеллажа на опорной подставке 1b с боковыми поверхностями на стороне рабочего пространства всех изделий В, расположенными в линию или вровень друг с другом, просто выдвижением пары зажимов 18F, 18R на фиксированный шаг вне зависимости от размера изделия В.

Когда изделие В полностью поддерживается парой разделенных опорных поверхностей 17F и 17R, центрирующий двигатель М4 контролируется в режиме контроля по крутящему моменту для того, чтобы переключить пару зажимов 18F, 18R в позицию захвата из позиции освобождения. То есть используя преимущество того факта, что вращающий момент центрирующего двигателя М4 увеличивается, когда пара зажимов 18F, 18R двигается в позиции захвата для захвата изделия В из позиций освобождения, центрирующий двигатель М4 продолжает вращаться в направлении, которое двигало бы зажимы ближе друг к другу из состояния, в котором пара зажимов 18F, 18R находятся в позициях освобождения, при этом поддерживая вращающий момент центрирующего двигателя М4 при заданном вращающем моменте, который установлен, чтобы быть больше вращающего момента, при котором пара зажимов 18F, 18R может двигаться, и действие центрирующего двигателя М4 останавливается, когда определено, что пара зажимов 18F, 18R расположена на позициях захвата, когда скорость вращения центрирующего двигателя М4 падает ниже установленного опорного значения для определения того, что захват был достигнут.

Когда изделие В полностью поддерживается парой разделенных опорных поверхностей 17F и 17R и парой зажимов 18F, 18R в позициях возврата и в позициях захвата, устройство 7 контроля контролирует операции электрического двигателя М1 передвижения и электрического двигателя М2 вертикального передвижения, на основе информации от лазерного дальномера передвижения и лазерного вертикального дальномера, чтобы подвинуть устройство 14 для перемещения изделия в позицию разгрузки в ячейке стеллажа на складском стеллаже 1 изделия, определенной как место назначения транспортировки.

Когда устройство 14 расположено на позиции разгрузки в ячейке стеллажа, определенной как место назначения транспортировки, и после подтверждения того, что больше никаких изделий В не находится в ячейке стеллажа 1 на складском стеллаже изделия, основываясь на детектированной информации от детектирующего датчика изделия на стеллаже, устройство 7 контроля запускает двигатель М5 вилки зажимных устройств 35F и 35R передней и задней стороны установленным количеством шагов на выдвижение стороны по направлению к ячейке стеллажа, чтобы выдвинуть пару зажимов 18F, 18R для проталкивания изделия В в ячейку стеллажа. Одновременно двигатель М3 транспортера на опорной поверхности 17F передней стороны и двигатель М3 транспортера на опорной поверхности 17R задней стороны начинают действовать для перемещения изделия в ячейку стеллажа. Кроме того, аналогично действию загрузки рабочая скорость вращения двигателя М5 вилки и рабочая скорость вращения каждого из двигателей М3 транспортера пары разделенных опорных поверхностей 17F и 17R контролируются устройством 7 контроля так, что скорость транспортировки изделия В, когда оно транспортируется парой выдвигающихся зажимов 18F, 18R, синхронна или соответствует скорости транспортировки изделия В в то время, когда оно транспортируется множеством вращающихся роликов 21 каждой из пары разделенных опорных поверхностей 17F и 17R.

Таким образом, когда пара зажимов 18F, 18R расположена на выдвинутых позициях и когда изделие В расположено в ячейке стеллажа на складском стеллаже 1 изделия, определенной как место назначения транспортировки, как показано на фиг.9, центрирующий двигатель М4 контролируется в режиме контроля положения, чтобы переключить пару зажимов 18F и 18R из позиций захвата, показанных сплошными линиями на фиг.9, в позиции освобождения, показанные контурными линиями на фиг.9. То есть центрирующий двигатель М4 останавливается, он управляется величиной заданного привода в направлении раздвижения, чтобы передвигать пару зажимов 18F и 18R друг от друга заданной величиной операций для операции захвата-освобождения из состояния, в котором пара зажимов 18F и 18R находятся в позициях захвата.

Когда пара зажимов 18F и 18R находятся в выдвинутых позициях и в позициях освобождения, чтобы освободить захват изделия В, двигатели М5 на зажимных устройствах 35F и 35R действуют в направлении возвращения, чтобы возвратить пару зажимов 18F и 18R. В этом случае двигатель М3 транспортера на опорной поверхности 17F передней стороны и двигатель М3 транспортера на опорной поверхности 17R задней стороны могут быть оставлены неработающими.

Альтернативные варианты осуществления изобретения

Альтернативные варианты осуществления настоящего изобретения описаны ниже.

В варианте осуществления изобретения, описанном выше, опорная поверхность включает в себя только пару разделенных опорных поверхностей. Однако изобретение не ограничивается этим вариантом. Например, опорная поверхность может иметь среднюю опорную деталь, которая является узкой в поперечном направлении изделия для приема и поддержки средней части в поперечном направлении изделия на нижней поверхности изделия. Путем обеспечения средней опорной детали изделие может быть надежно поддержано опорной поверхностью даже там, где изделие наклонялось бы книзу и меняло форму, если бы оно поддерживалось только парой разделенных опорных поверхностей, потому что обсуждаемая часть изделия может поддерживаться средней опорной деталью.

В варианте осуществления изобретения, описанном выше, роликовый привод приводит во вращение множество вращающихся роликов. Однако изобретение не ограничивается этим вариантом. Некоторые или все вращающиеся ролики могут быть сконструированы как свободно вращающиеся ролики.

В варианте осуществления изобретения, описанном выше, каждая из пары разделенных опорных поверхностей оснащается множеством вращающихся роликов, которые могут вращаться вокруг поперечно проходящих осей, расположенных вдоль направления перемещения изделия. Однако изобретение не ограничивается этим вариантом. Например, каждая из пары разделенных опорных поверхностей может состоять просто из пары листообразных деталей, которые поддерживают изделие.

В варианте осуществления изобретения, описанном выше, устройство для перемещения изделия укрепляется на кране-штабелере. Однако изобретение не ограничивается этим вариантом. Например, устройство для перемещения изделия может быть закреплено на автоматической каретке для изделия.

В варианте осуществления изобретения, описанном выше, каждый из пары зажимов состоит из листообразной детали, которая имеет выступ и выдвигается и возвращается путем операции выдвижения-возврата. Так называемый тип планки с болтами может использоваться вместо этого. То есть каждый из пары зажимов может включать в себя кольцевую вращающуюся деталь для транспортировки изделия, которая на позиции захвата соприкасается с поперечной стороной изделия и движется по кругу вокруг вертикальных осей. В этом случае предпочтительно обеспечить привод движения по кругу для приведения в действие и движения по кругу кольцевой вращающейся детали в каждом из пары зажимов так, что привод может двигаться синхронно с зажимом.

Также в этом случае средство транспортировки, такое как роликовый транспортер и т.д., может быть или может не быть обеспечено для пары разделенных опорных поверхностей. Когда пара разделенных опорных поверхностей включает в себя средство транспортировки, такое как роликовый транспортер и т.д., которое приводится в действие двигателем транспортера, который функционирует как устройство транспортировки, контроллер может контролировать операции устройства транспортировки и привода кругового движения, такие как скорость транспортировки кольцевой вращающейся детали, когда она движется по кругу, которая синхронна со скоростью транспортировки средства транспортировки в паре разделенных опорных поверхностей.

В варианте осуществления изобретения, описанном выше, каждый из пары зажимов и соответствующая опорная поверхность из пары разделенных опорных поверхностей соединены друг с другом так, что они могут передвигаться синхронно, и привод зажима функционирует так же, как и привод опорной поверхности. Вместо этого каждый из пары зажимов и каждая из пары разделенных опорных поверхностей могут быть сконструированы так, что они могут двигаться отдельно и независимо. Привод зажима и привод опорной поверхности могут быть обеспечены отдельно.

Промышленная применяемость

Настоящее изобретение может быть использовано в устройстве для перемещения изделия на товарном складе и т.д. и в кране-штабелере, имеющем устройство для перемещения изделия.

Описание ссылок

А Кран-штабелер

М3 Роликовый привод

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

| УСТРОЙСТВО И СПОСОБ ПРИДАНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ БЕТОННЫХ ЛИТЫХ БЛОКОВ | 2002 |

|

RU2289506C2 |

| Склад для хранения длинномеров | 1989 |

|

SU1698149A1 |

| ЯЩИК ДЛЯ ХРАНЕНИЯ НОСИТЕЛЕЙ И УСТРОЙСТВО ОБРАБОТКИ НОСИТЕЛЕЙ | 2016 |

|

RU2676790C1 |

| Устройство для центрирования грузов | 1985 |

|

SU1310309A1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ ИЗДЕЛИЙ | 2008 |

|

RU2421391C2 |

| Склад для хранения шин | 1986 |

|

SU1404419A1 |

| Гибкая производственная система листовой штамповки | 1991 |

|

SU1796325A1 |

| Транспортно-накопительная система | 1988 |

|

SU1682255A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ НОСИТЕЛЕЙ | 2015 |

|

RU2672942C2 |

Устройство для перемещения изделия включает в себя опорную поверхность базовой платформы, которая включает в себя пару разделенных опорных поверхностей 17F и 17R для приема и поддержки отдельно обеих боковых частей, в направлении перемещения изделия, нижней поверхности изделия и пару зажимов 18F и 18R, которые способны выдвигаться и возвращаться вдоль направления перемещения изделия относительно опорной поверхности и перемещаться навстречу друг другу и друг от друга посредством привода М4 зажимов между позициями захвата и позициями освобождения, которые расположены дальше друг от друга, при этом пара разделенных опорных поверхностей 17F и 17R способна перемещаться навстречу друг другу и друг от друга в пределах диапазона перемещения, определенного в поперечном направлении изделия, посредством привода опорной поверхности и располагаться в непосредственной близости друг от друга при их расположении на предельно сближенных позициях диапазона перемещения. Кран-штабелер содержит указанное выше устройство для перемещения изделия, установленное на вертикально передвижной платформе, используемой в качестве базовой платформы. Изобретения обеспечивают уменьшение длины в поперечном направлении изделия. 2 н. и 5 з.п. ф-лы, 9 ил.

1. Устройство для перемещения изделия для, по меньшей мере, двух типов изделий, имеющих различные длины в поперечном направлении изделия, которое перпендикулярно направлению перемещения изделия, содержащее:

опорную поверхность базовой платформы, которая принимает и поддерживает перемещаемое изделие,

пару зажимов, способных перемещаться вдоль направления перемещения изделия относительно опорной поверхности навстречу друг другу и друг от друга между позициями захвата для захвата изделия, подлежащего перемещению, и позициями освобождения изделия, которые расположены дальше друг от друга, чем позиции захвата,

привод зажимов для перемещения пары зажимов навстречу друг другу и друг от друга, отличающееся тем, что

опорная поверхность содержит пару разделенных опорных поверхностей, способных отдельно принимать и поддерживать обе боковые части, в поперечном направлении изделия, нижней поверхности перемещаемого изделия, причем

каждая из пары разделенных опорных поверхностей включает множество вращающихся роликов, которые могут вращаться вокруг поперечно проходящих осей, расположенных вдоль направления перемещения изделия,

привод роликов для приведения во вращение множества вращающихся роликов, обеспеченный для каждой из пары разделенных опорных поверхностей так, чтобы перемещаться синхронно с ними,

причем пара разделенных опорных поверхностей способна перемещаться навстречу друг другу и друг от друга в пределах диапазона перемещения, определенного в поперечном направлении изделия, и располагаться в непосредственной близости друг от друга при их расположении на предельно сближенных позициях, которые являются предельными положениями в диапазоне перемещений, которые расположены ближе друг к другу, причем устройство содержит привод опорной поверхности для перемещения пары разделенных опорных поверхностей навстречу друг другу и друг от друга и контроллер для контроля операций привода зажимов и привода опорной поверхности на основе информации о длине в поперечном направлении перемещаемого изделия.

2. Устройство перемещения изделия по п.1, отличающееся тем, что опорная поверхность состоит только из пары разделенных опорных поверхностей.

3. Устройство перемещения изделия по п.1, отличающееся тем, что при расположении пары разделенных опорных поверхностей на предельно сближенных позициях размер зазора, образованного в поперечном направлении изделия между указанными опорными поверхностями, меньше длины в поперечном направлении изделия каждой опорной поверхности.

4. Устройство перемещения изделия по п.1, отличающееся тем, что каждый из пары зажимов и соответствующая опорная поверхность из пары разделенных опорных поверхностей соединены друг с другом с возможностью синхронного перемещения и привод зажимов функционирует аналогично приводу опорной поверхности.

5. Устройство перемещения изделия по п.1, отличающееся тем, что каждый из пары зажимов содержит кольцевую вращающуюся деталь для транспортировки изделия, которая в позиции захвата способна контактировать с поперечной стороной изделия и перемещаться по кругу вокруг вертикальной оси, и имеется привод для перемещения по кругу и приведения в действие кольцевой вращающейся детали для каждого из пары зажимов так, чтобы они были способны перемещаться синхронно.

6. Устройство перемещения изделия по п.1, отличающееся тем, что обеспечен центрирующий механизм, который перемещает пару разделенных опорных поверхностей синхронно в противоположных направлениях;

причем каждый из множества вращающихся роликов имеет два конца оси, вращательно поддерживаемые парой опорных роликовых пластин, которые разнесены друг от друга в направлении, поперечном направлению изделия;

центрирующий механизм включает первый элемент передвижения, обеспеченный для соединения пары опорных роликовых пластин одной из пары разделенных опорных поверхностей на их нижних частях, второй элемент передвижения, обеспеченный для соединения пары опорных роликовых пластин другой из пары разделенных опорных поверхностей на их нижних частях, и центрирующий ремень для перемещения первого элемента передвижения и второго элемента передвижения в противоположных друг другу направлениях вдоль поперечного направления изделия, и

первый элемент передвижения и второй элемент передвижения зафиксированы с одной и с другой соответственно из двух частей ремня центрирующего ремня, которые продолжаются параллельно друг другу.

7. Кран-штабелер, содержащий устройство для перемещения изделия по одному из пп.1-6 на вертикально передвижной платформе, отличающийся тем, что базовая платформа является вертикально перемещаемой платформой.

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| JP H11246005 A, 14.09.1999 | |||

| JP H11189305 A, 13.07.1999 | |||

| JP 2002114317 A, 16.04 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Склад для хранения штучных грузов | 1985 |

|

SU1324958A1 |

Авторы

Даты

2014-10-27—Публикация

2010-07-15—Подача