1

(21)4623586/11

(22)23.12.88

(46) 07.10,91. Бюл. №37

(72) В.А.Маньков и А.В.Щербаков

(53)621.869(088.8)

(56)Авторское свидетельство СССР № 1655077,кл. В 65 G 1/02,1987. (54)ТРАНСПОРТНО-НАКОПИТЕЛЬНАЯ СИСТЕМ А

(57)Изобретение относится к оборудованию для механизации транспортно-складских работ. Цель изобретения - повышение надежности. В проездах стеллажей установлен с возможностью перемещения из одного проезда в другой стеллажный кран- штабелер, опирающийся на напольный рельс 4, при этом транспортирующим устройством системы является секционный перегрузочный конвейер, выдвижные секции которого снабжены направляющими с закрепленными на них катками и опорными колесами 14, последние из которых выполнены с пазами. Катки установлены на осях крайних роликов конвейера с возможностью взаимодействия со стационарными направляющими и закреплены на приводной цепи. На осях роликов смонтированы приводные шестерни, соединенные между собой паразитными шестернями, которые установлены на осях шарнирно-рычажного механизма. При этом радиус г торцовой поверхности паза колеса 12 с радиусом R определяется как г R - h, где h - расстояние между поверхностью контакта рельсов, а ширина L межстеллажного проезда связана соотношением 2л R - Ы2 L/2+ R, где b - ширина паза колеса 14. При разгрузке стеллажей 1 кран-штабелер подает изделия на конвейер, подвижные направляющие которого телескопически убираются в стационарные посредством приводной цепи, при этом колеса 14 перекатываются через рельсовый путь 4, который в этот момент времени размещается в пазу. Подвижные элементы конвейера полностью убираются из межстеллажного проезда для движения крана-штабелера через конвейерную линию. 6 ил.

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Секционный конвейер транспортно-накопительной системы | 1989 |

|

SU1691238A1 |

| Кран-штабелер транспортно-накопительной системы | 1987 |

|

SU1615077A1 |

| Устройство для обслуживания стеллажей | 1982 |

|

SU1024394A1 |

| Грузоподъемник крана-штабелера | 1990 |

|

SU1733347A1 |

| Транспортно-складская система | 1987 |

|

SU1664668A1 |

| Устройство для ориентации передаточной тележки стеллажного крана-штабелера относительно межстеллажного прохода | 1989 |

|

SU1705197A1 |

| Механизированный склад | 1985 |

|

SU1306853A1 |

| Автоматизированный склад для хранения штучных грузов | 1983 |

|

SU1152890A1 |

| Грузозахватное устройство стеллажного крана-штабелера | 1990 |

|

SU1752724A1 |

| Стеллажный кран-штабелер | 1981 |

|

SU984944A1 |

Я Т /5

О 00

ю го

СП

ел

Изобретение относится к оборудованию для механизации транс- портно-складских работ, а именно к автоматизированным транспортно-накопи- тельным системам.

Цель изобретения - повышение надежности.

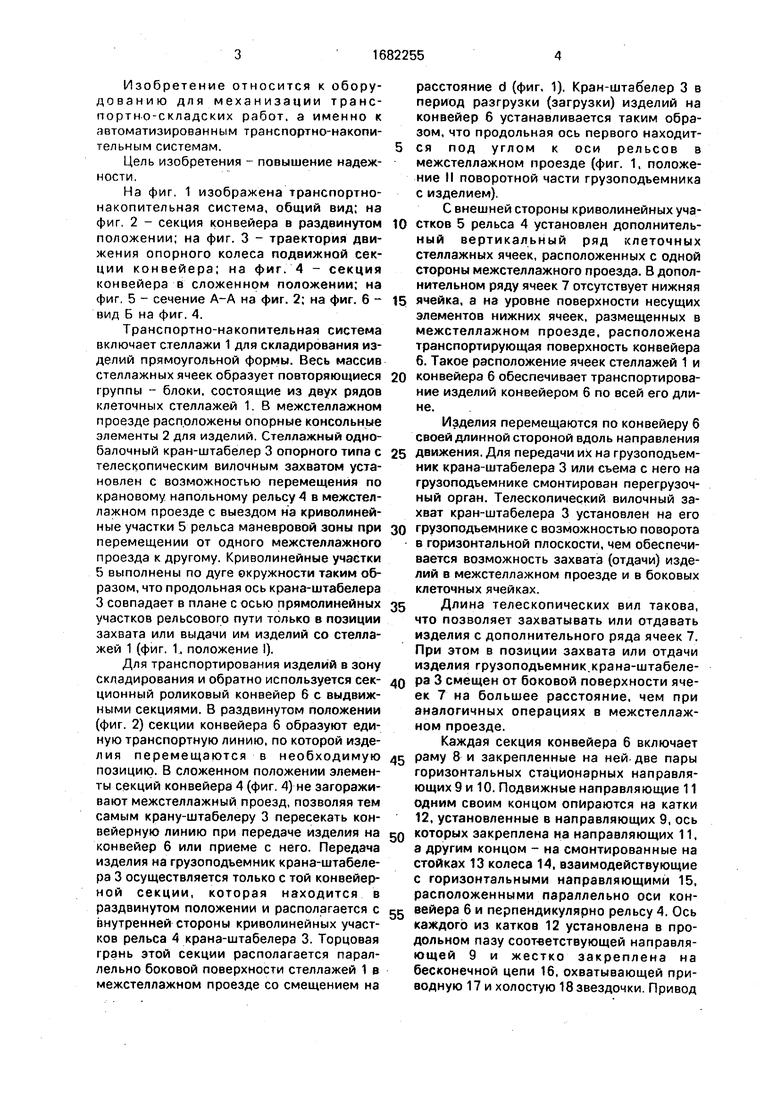

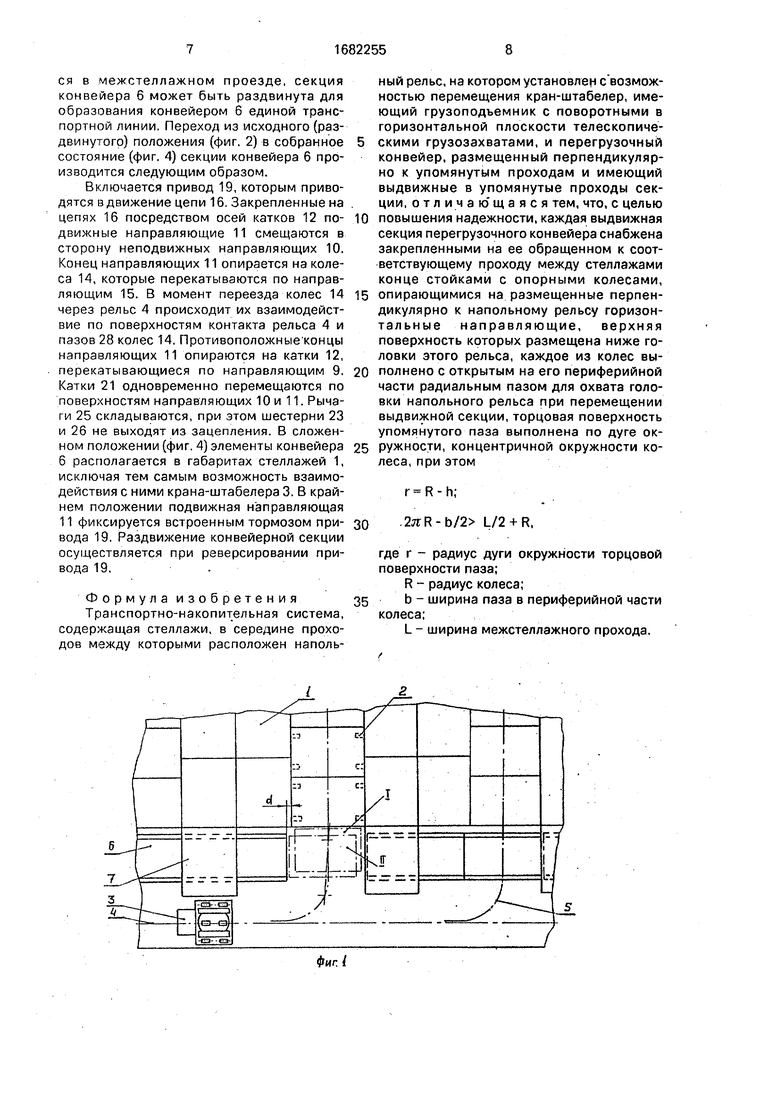

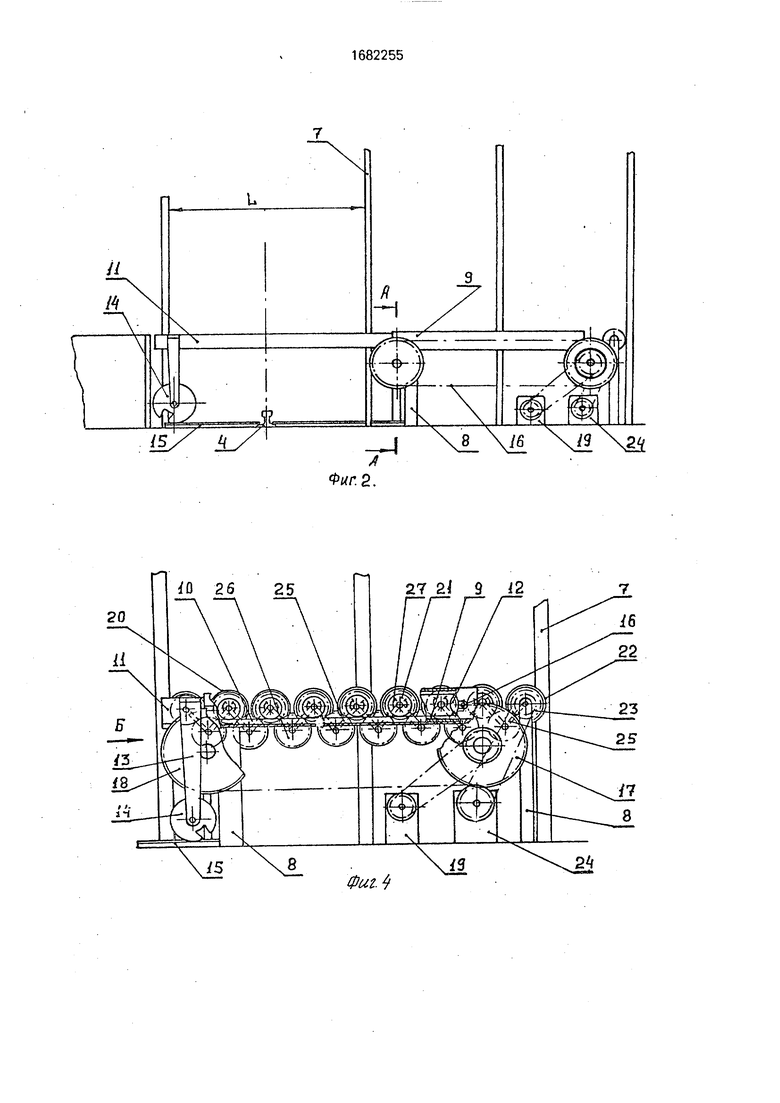

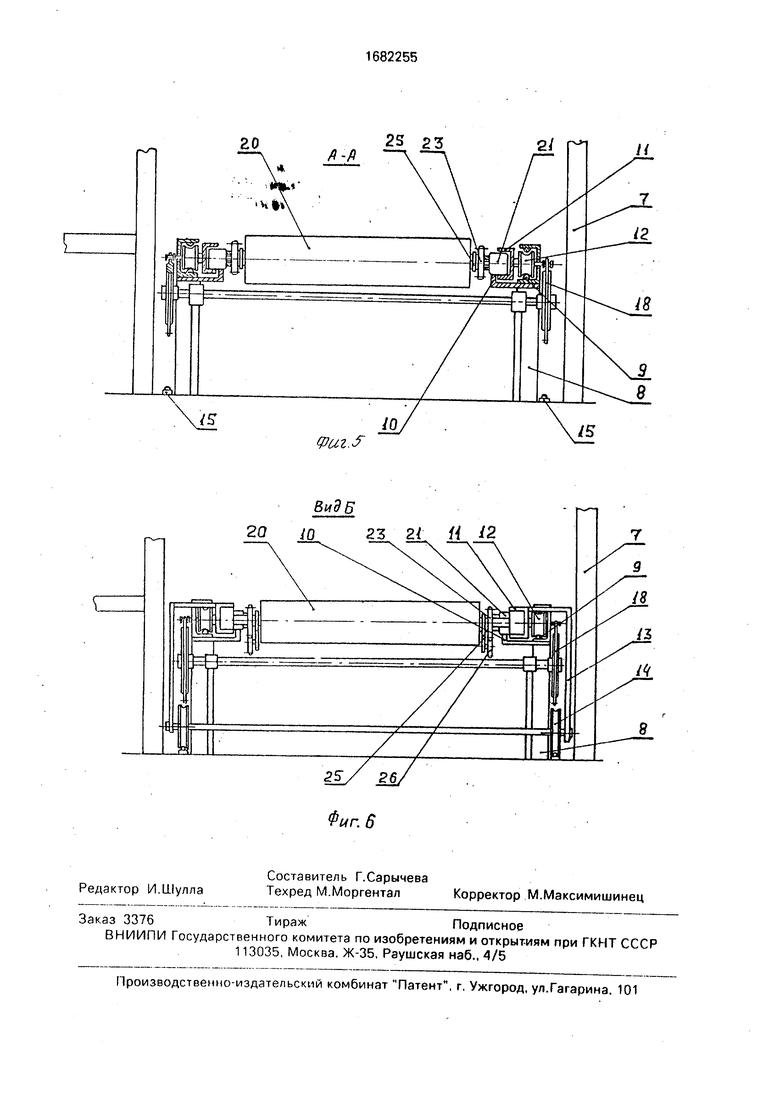

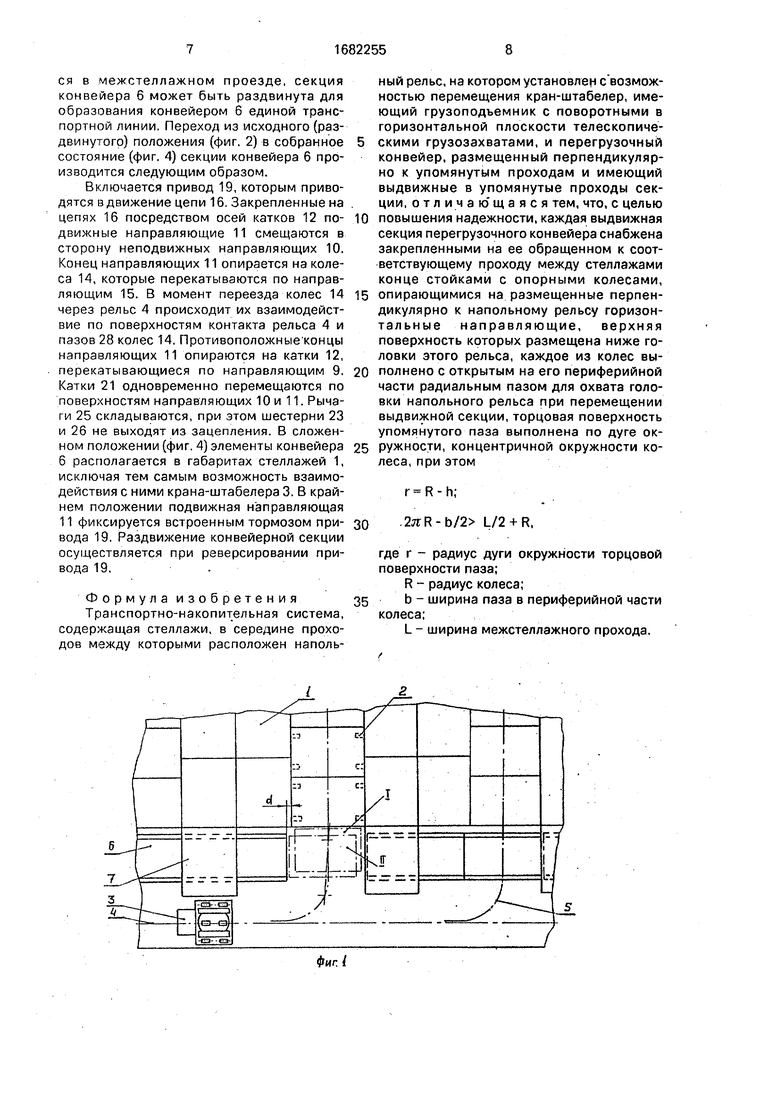

На фиг. 1 изображена транспортно- накопительная система, общий вид; на фиг. 2 - секция конвейера в раздвинутом положении; на фиг. 3 - траектория движения опорного колеса подвижной секции конвейера; на фиг. 4 - секция конвейера в сложенном положении; на фиг, 5 - сечение А-А на фиг. 2; на фиг. 6 - вид Б на фиг. А.

Транспортно-накопительная система включает стеллажи 1 для складирования изделий прямоугольной формы. Весь массив стеллажных ячеек образует повторяющиеся группы - блоки, состоящие из двух рядов клеточных стеллажей 1. В межстеллажном проезде расположены опорные консольные элементы 2 для изделий. Стеллажный одно- балочный кран-штабелер 3 опорного типа с телескопическим вилочным захватом установлен с возможностью перемещения по крановому напольному рельсу 4 в межстеллажном проезде с выездом на криволинейные участки 5 рельса маневровой зоны при перемещении от одного межстеллажного проезда к другому. Криволинейные участки 5 выполнены по дуге окружности таким образом, что продольная ось крана-штабелера 3 совпадает в плане с осью прямолинейных участков рельсового пути только в позиции захвата или выдачи им изделий со стеллажей 1 (фиг. 1, положение I).

Для транспортирования изделий в зону складирования и обратно используется секционный роликовый конвейер 6 с выдвижными секциями. В раздвинутом положении (фиг. 2) секции конвейера 6 образуют единую транспортную линию, по которой изде- лия перемещаются в необходимую позицию. В сложенном положении элементы секций конвейера 4 (фиг, 4) не загораживают межстеллажный проезд, позволяя тем самым крану-штабелеру 3 пересекать конвейерную линию при передаче изделия на конвейер 6 или приеме с него. Передача изделия на грузоподъемник крана-штабелера 3 осуществляется только с той конвейер- ной секции, которая находится в раздвинутом положении и располагается с внутренней стороны криволинейных участков рельса 4 крана-штабелера 3. Торцовая грань этой секции располагается параллельно боковой поверхности стеллажей 1 в межстеллажном проезде со смещением на

расстояние d (фиг, 1). Кран-штабелер 3 в период разгрузки (загрузки) изделий на конвейер 6 устанавливается таким образом, что продольная ось первого находится под углом к оси рельсов в межстеллажном проезде (фиг. 1, положение II поворотной части грузоподъемника с изделием).

С внешней стороны криволинейных уча0 стков 5 рельса 4 установлен дополнительный вертикальный ряд клеточных стеллажных ячеек, расположенных с одной стороны межстеллажного проезда. В дополнительном ряду ячеек 7 отсутствует нижняя

5 ячейка, а на уровне поверхности несущих элементов нижних ячеек, размещенных в межстеллажном проезде, расположена транспортирующая поверхность конвейера 6. Такое расположение ячеек стеллажей 1 и

0 конвейера 6 обеспечивает транспортирование изделий конвейером 6 по всей его длине.

Изделия перемещаются по конвейеру 6 своей длинной стороной вдоль направления

5 движения. Для передачи их на грузоподъемник крана-штабелера 3 или съема с него на грузоподъемнике смонтирован перегрузочный орган. Телескопический вилочный захват кран-штабелера 3 установлен на его

0 грузоподъемнике с возможностью поворота в горизонтальной плоскости, чем обеспечивается возможность захвата (отдачи) изделий в межстеллажном проезде и в боковых клеточных ячейках.

5 Длина телескопических вил такова, что позволяет захватывать или отдавать изделия с дополнительного ряда ячеек 7. При этом в позиции захвата или отдачи изделия грузоподъемник.крана-штабеле0 ра 3 смещен от боковой поверхности ячеек 7 на большее расстояние, чем при аналогичных операциях в межстеллажном проезде.

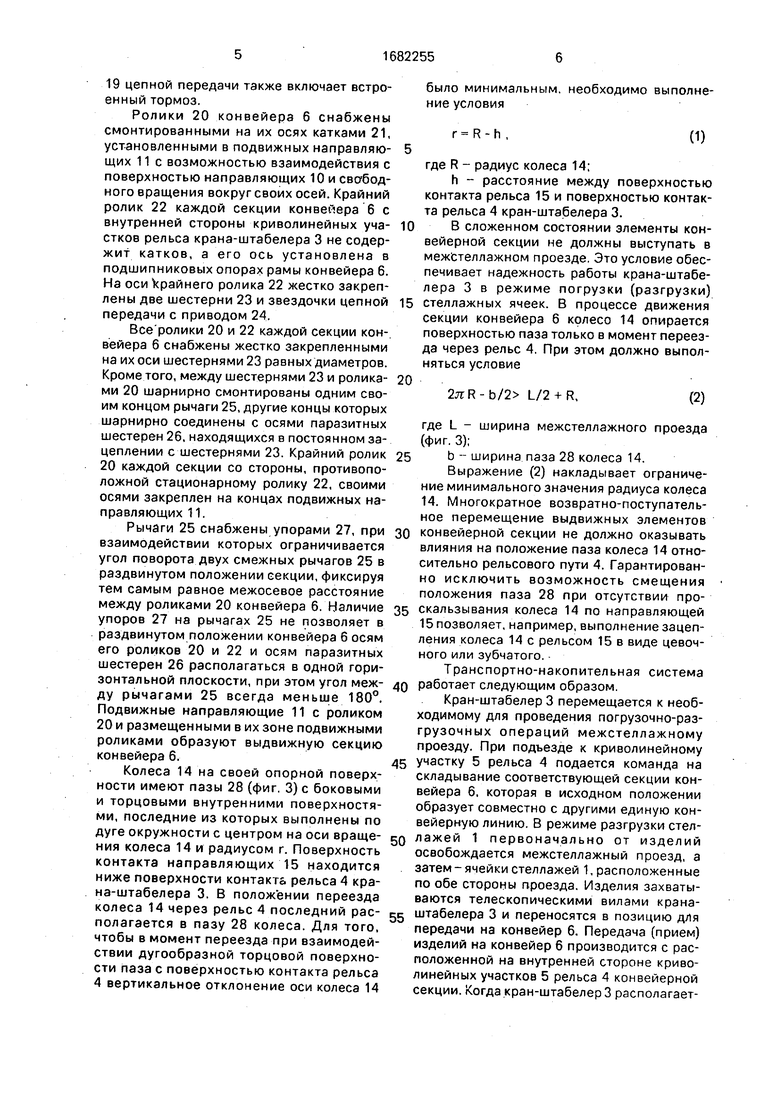

Каждая секция конвейера 6 включает

5 раму 8 и закрепленные на ней две пары горизонтальных стационарных направляющих 9 и 10. Подвижные направляющие 11 одним своим концом опираются на катки 12, установленные в направляющих 9, ось

0 которых закреплена на направляющих 11, а другим концом - на смонтированные на стойках 13 колеса 14, взаимодействующие с горизонтальными направляющими 15, расположенными параллельно оси кон5 вейера 6 и перпендикулярно рельсу 4. Ось каждого из катков 12 установлена в продольном пазу соответствующей направляющей 9 и жестко закреплена на бесконечной цепи 16, охватывающей приводную 17 и холостую 18 звездочки. Привод

19цепной передачи также включает встроенный тормоз.

Ролики 20 конвейера 6 снабжены смонтированными на их осях катками 21, установленными в подвижных направляющих 11 с возможностью взаимодействия с поверхностью направляющих 10 и свободного вращения вокруг своих осей. Крайний ролик 22 каждой секции конвейера 6 с внутренней стороны криволинейных участков рельса крана-штабелера 3 не содержит катков, а его ось установлена в подшипниковых опорах рамы конвейера 6. На оси Крайнего ролика 22 жестко закреплены две шестерни 23 и звездочки цепной передачи с приводом 24.

Все ролики 20 и 22 каждой секции конвейера 6 снабжены жестко закрепленными на их оси шестернями 23 равных диаметров. Кроме того, между шестернями 23 и роликами 20 шарнирно смонтированы одним своим концом рычаги 25, другие концы которых шарнирно соединены с осями паразитных шестерен 26, находящихся в постоянном зацеплении с шестернями 23. Крайний ролик

20каждой секции со стороны, противоположной стационарному ролику 22, своими осями закреплен на концах подвижных направляющих 11.

Рычаги 25 снабжены упорами 27, при взаимодействии которых ограничивается угол поворота двух смежных рычагов 25 в раздвинутом положении секции, фиксируя тем самым равное межосевое расстояние между роликами 20 конвейера 6. Наличие упоров 27 на рычагах 25 не позволяет в раздвинутом положении конвейера 6 осям его роликов 20 и 22 и осям паразитных шестерен 26 располагаться в одной горизонтальной плоскости, при этом угол между рычагами 25 всегда меньше 180°. Подвижные направляющие 11 с роликом 20 и размещенными в их зоне подвижными роликами образуют выдвижную секцию конвейера 6.

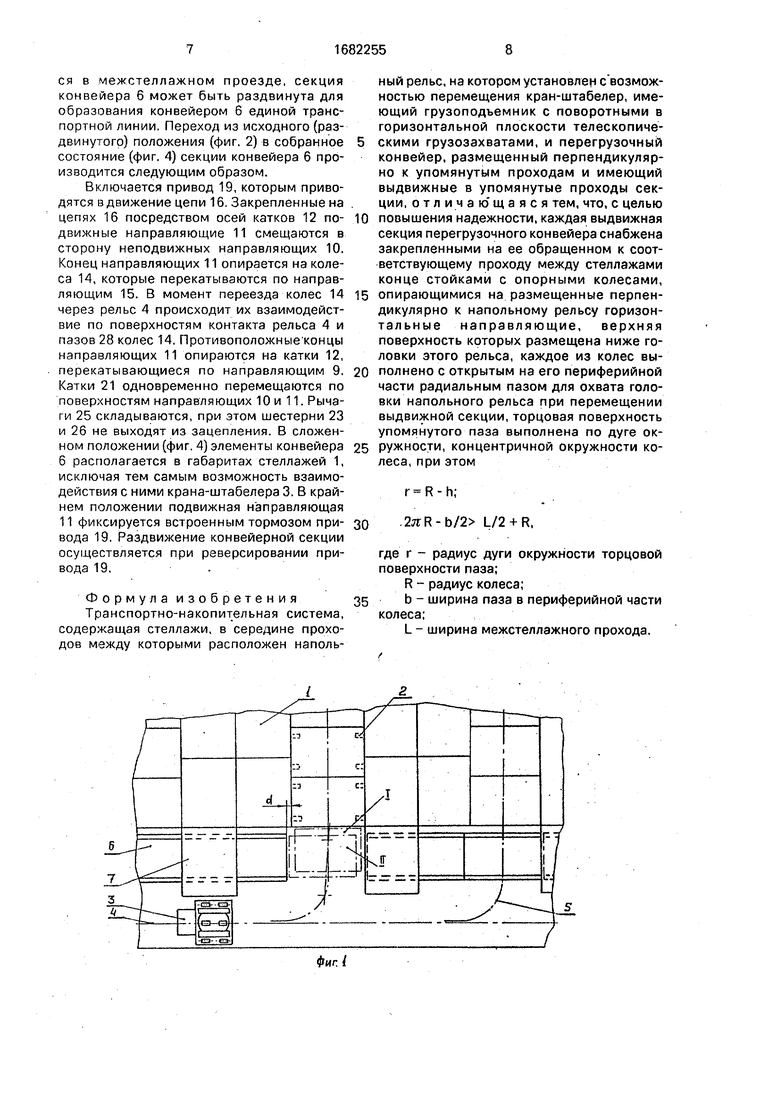

Колеса 14 на своей опорной поверхности имеют пазы 28 (фиг. 3) с боковыми и торцовыми внутренними поверхностями, последние из которых выполнены по дуге окружности с центром на оси вращения колеса 14 и радиусом г. Поверхность контакта направляющих 15 находится ниже поверхности контакта рельса 4 крана-штабелера 3. В положении переезда колеса 14 через рельс 4 последний располагается в пазу 28 колеса. Для того, чтобы в момент переезда при взаимодействии дугообразной торцовой поверхности паза с поверхностью контакта рельса 4 вертикальное отклонение оси колеса 14

было минимальным, необходимо выполнение условия

r R-h,

(1)

где R - радиус колеса 14;

h - расстояние между поверхностью контакта рельса 15 и поверхностью контакта рельса 4 кран-штабелера 3.

В сложенном состоянии элементы конвейерной секции не должны выступать в межстеллажном проезде. Это условие обеспечивает надежность работы крана-штабелера 3 в режиме погрузки (разгрузки)

стеллажных ячеек. В процессе движения секции конвейера 6 колесо 14 опирается поверхностью паза только в момент переезда через рельс 4. При этом должно выполняться условие

2л:Р-Ь/2 L/2 + R,(2)

где L - ширина межстеллажного проезда (фиг. 3);

b - ширина паза 28 колеса 14.

Выражение (2) накладывает ограничение минимального значения радиуса колеса 14. Многократное возвратно-поступательное перемещение выдвижных элементов

конвейерной секции не должно оказывать влияния на положение паза колеса 14 относительно рельсового пути 4. Гарантированно исключить возможность смещения положения паза 28 при отсутствии проскальзывания колеса 14 по направляющей 15 позволяет, например, выполнение зацепления колеса 14 с рельсом 15 в виде цевочного или зубчатого.

Транспортно-накопительная система

работает следующим образом.

Кран-штабелер 3 перемещается к необходимому для проведения погрузочно-раз- грузочных операций межстеллажному проезду. При подъезде к криволинейному

участку 5 рельса 4 подается команда на складывание соответствующей секции конвейера 6, которая в исходном положении образует совместно с другими единую конвейерную линию. В режиме разгрузки стеллажей 1 первоначально от изделий освобождается межстеллажный проезд, а затем- ячейки стеллажей 1, расположенные по обе стороны проезда. Изделия захватываются телескопическими вилами кранаштабелера 3 и переносятся в позицию для передачи на конвейер 6. Передача (прием) изделий на конвейер 6 производится с расположенной на внутренней стороне криволинейных участков 5 рельса 4 конвейерной секции. Когда кран-штабелерЗ располагается в межстеллажном проезде, секция конвейера б может быть раздвинута для образования конвейером 6 единой транспортной линии. Переход из исходного (раздвинутого) положения (фиг. 2) в собранное состояние (фиг. 4) секции конвейера 6 производится следующим образом.

Включается привод 19, которым приводятся в движение цепи 16. Закрепленные на цепях 16 посредством осей катков 12 подвижные направляющие 11 смещаются в сторону неподвижных направляющих 10. Конец направляющих 11 опирается на колеса 14, которые перекатываются по направляющим 15. В момент переезда колес 14 через рельс 4 происходит их взаимодействие по поверхностям контакта рельса 4 и пазов 28 колес 14. Противоположные концы направляющих 11 опираются на катки 12, перекатывающиеся по направляющим 9. Катки 21 одновременно перемещаются по поверхностям направляющих 10 и 11. Рычаги 25 складываются, при этом шестерни 23 и 26 не выходят из зацепления. В сложенном положении (фиг. 4) элементы конвейера 6 располагается в габаритах стеллажей 1, исключая тем самым возможность взаимодействия с ними крана-штабелера 3. В крайнем положении подвижная направляющая 11 фиксируется встроенным тормозом привода 19. Раздвижение конвейерной секции осуществляется при реверсировании привода 19.

Формула изобретения Транспортно-накопительная система, содержащая стеллажи, в середине проходов между которыми расположен напольный рельс, на котором установлен с возмож- ностью перемещения кран-штабелер, имеющий грузоподъемник с поворотными в горизонтальной плоскости телескопическими грузозахватами, и перегрузочный конвейер, размещенный перпендикулярно к упомянутым проходам и имеющий выдвижные в упомянутые проходы секции, отличающаяся тем, что, с целью

повышения надежности, каждая выдвижная секция перегрузочного конвейера снабжена закрепленными на ее обращенном к соответствующему проходу между стеллажами конце стойками с опорными колесами,

опирающимися на размещенные перпендикулярно к напольному рельсу горизонтальные направляющие, верхняя поверхность которых размещена ниже головки этого рельса, каждое из колес выполнено с открытым на его периферийной части радиальным пазом для охвата головки напольного рельса при перемещении выдвижной секции, торцовая поверхность упомянутого паза выполнена по дуге окружности, концентричной окружности колеса, при этом

г R - h; -27TR-b/2 L/2 + R,

где г - радиус дуги окружности торцовой поверхности паза;

R - радиус колеса;

b - ширина паза в периферийной части колеса;

L - ширина межстеллажного прохода.

20

Фиг./

27 2l 9 12

20

ФигЯ

ВидБ W23 21

Авторы

Даты

1991-10-07—Публикация

1988-12-23—Подача