Изобретение относится к подъемно-транс-гу относительно своих точек закрепления

портному оборудованию складов и можетна раме 7. В первой фазе поворота рычабыть использовано в складских системахгов 10 четыре ролика 12 вступают в конс автоматическим адресованием.,т-кт с днищем контейнера 3 и приподнимаЦель изобретения - упрощение кон- j- ют его над роликами 9. Во второй фазе

струкции.поворота рычагов 10 ролики 11 вступают

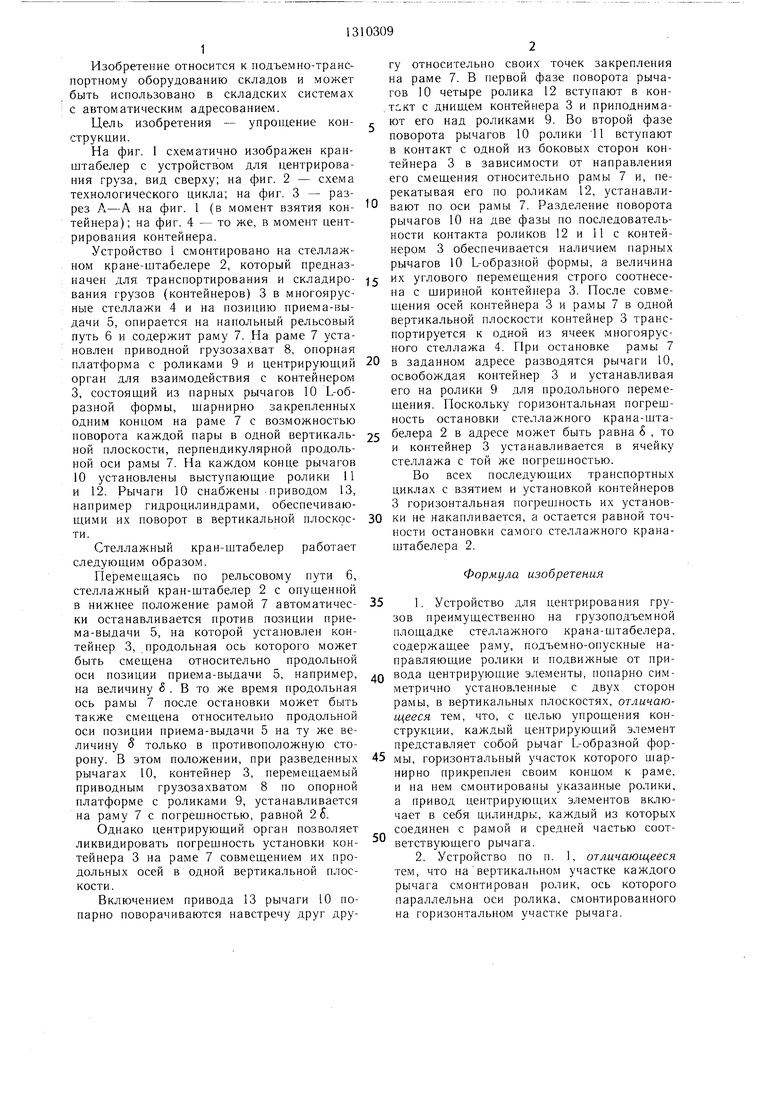

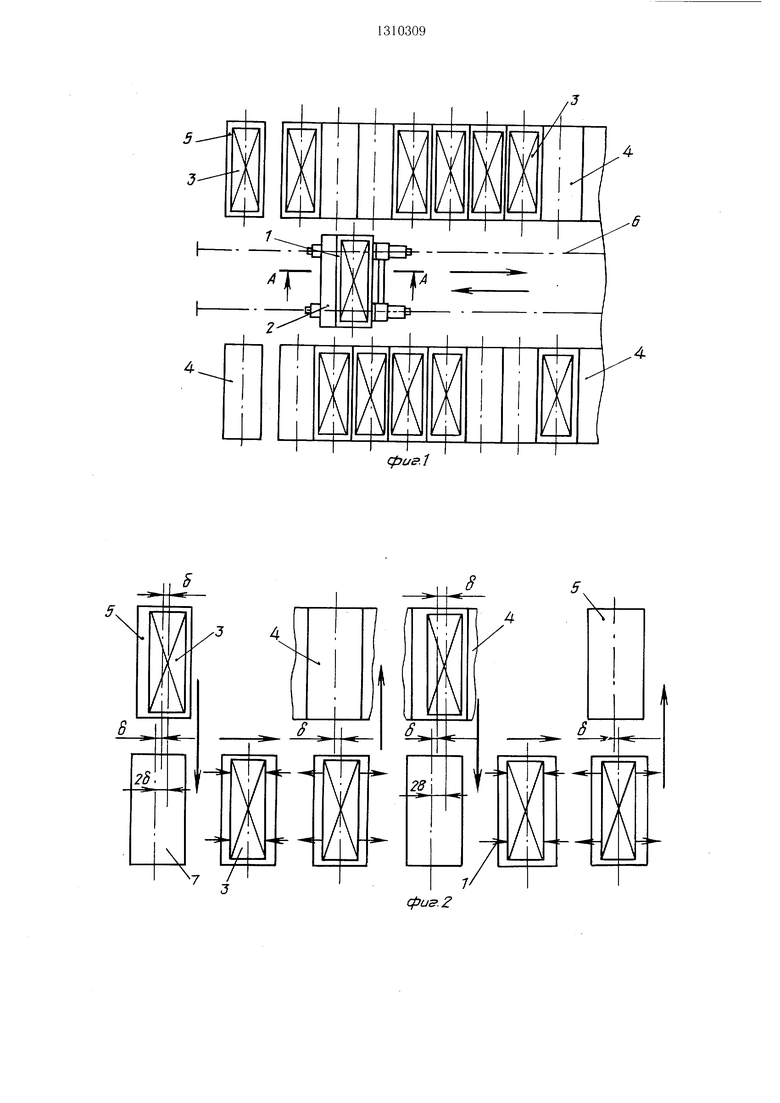

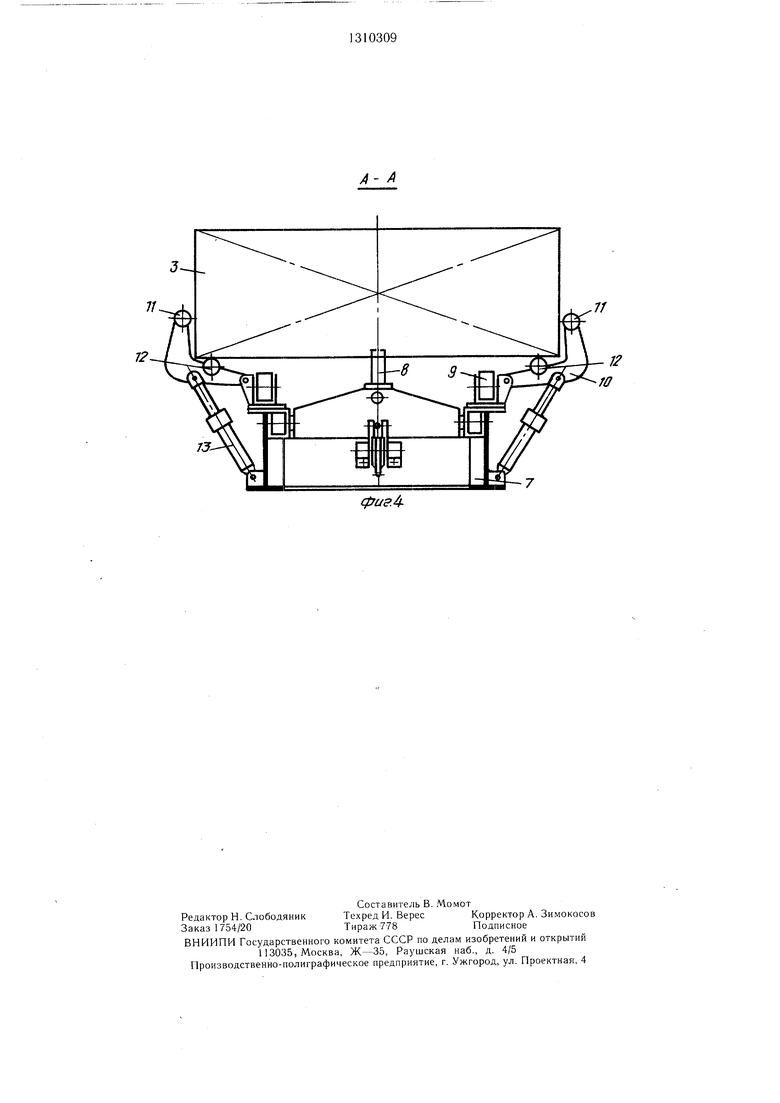

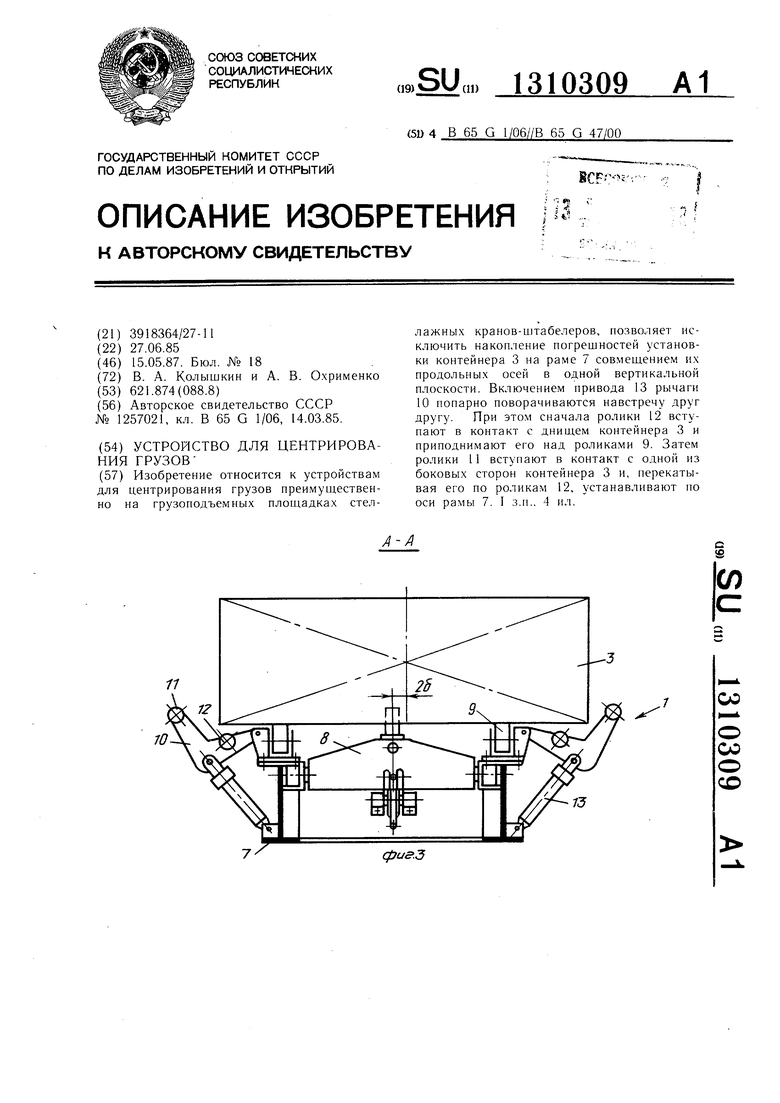

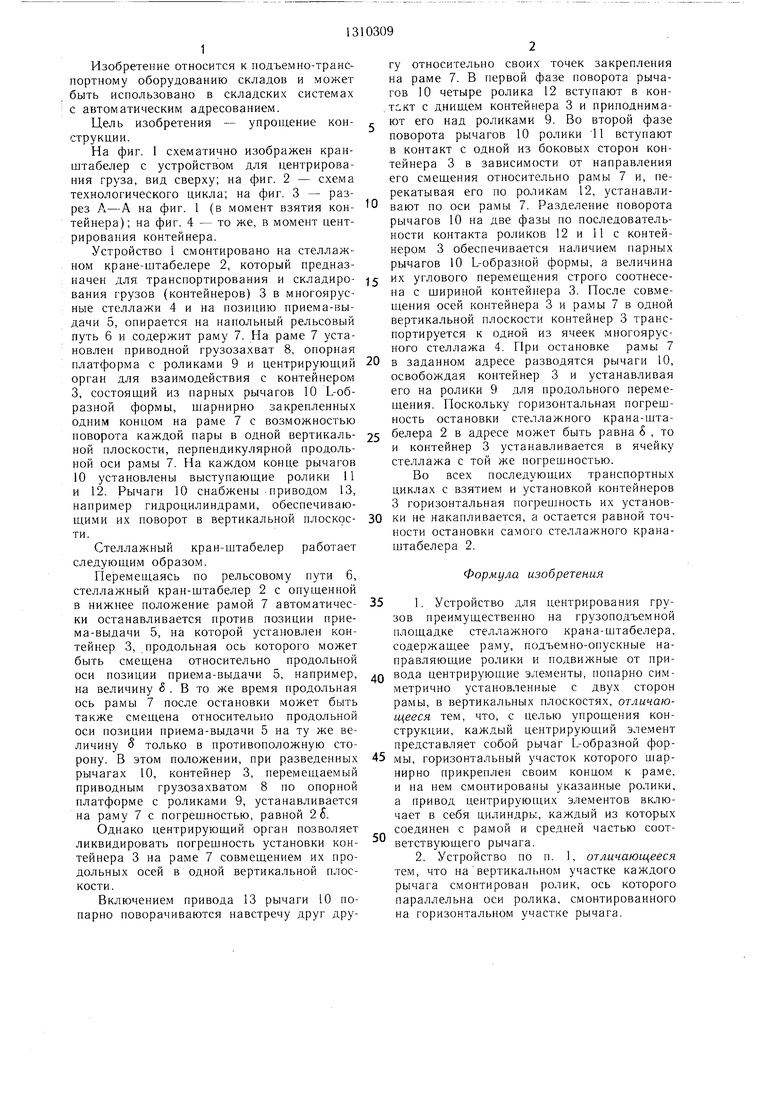

На фиг. 1 схематично изображен кран-в контакт с одной из боковых сторон кон- штабелер с устройством для центрирования груза, вид сверху; на фиг. 2 - схема

технологического цикла; на фиг. 3 - разтейнера 3 в зависимости от направления его смещения относительно рамы 7 и, перекатывая его по роликам 12, устанавлирез А-А на фиг. 1 (в момент взятия кон- 0 вают по оси рамы 7. Разделение поворота тейнера); на фиг. 4 - то же, в момент цент-рычагов 10 на две фазы по последовательности контакта роликов 12 и 11 с контейнером 3 обеспечивается наличием парных

рычагов 10 L-образной формы, а величина

рирования контейнера.

Устройство 1 смонтировано на стеллажном кране-щтабелере 2, который предназначен для транспортирования и складиро--(5 их углового перемещения строго соотнесе- вания грузов (контейнеров) 3 в многоярус-на с щириной контейнера 3. После совме- ные стеллажи 4 и на позицию приема-вы-щения осей контейнера 3 и рамы 7 в одной дачи 5, опирается на напольный рельсовыйвертикальной плоскости контейнер 3 транспуть 6 и содержит раму 7. На раме 7 уста-портируется к одной из ячеек многоярус- новлен приводной грузозахват 8, опорнаяного стеллажа 4. При остановке рамы 7 платформа с роликами 9 и центрирующий20 в заданном адресе разводятся рычаги 10, орган для взаимодействия с контейнеромосвобождая контейнер 3 и устанавливая 3, состоящий из парных рычагов 10 L-об-его на ролики 9 для продольного переме- разной формы, щарнирно закрепленныхщения. Поскольку горизонтальная погрещ- одним концом на раме 7 с возможностьюность остановки стеллажного крана-шта- поворота каждой пары в одной вертикаль-25 белера 2 в адресе может быть равна & , то ной плоскости, перпендикулярной продоль-и контейнер 3 устанавливается в ячейку ной оси рамы 7. На каждом конце рычаговстеллажа с той же погрешностью. 10 установлены выступающие ролики 11Во всех последующих трапспортных и 12. Рычаги 10 снабжены -приводом 13,циклах с взятием и установкой контейнеров например гидроцилиндрами, обеспечиваю-3 горизонтальная погрешность их установ- щими их поворот в вертикальной плоское-30 ки не накапливается, а остается равной точ- ти.ности остановки самого стеллажного кранаштабелера 2.

Стеллажный кран-щтабелер работает следующим образом.

Перемещаясь по рельсовому пути 6, стеллажный кран-щтабелер 2 с опущенной в нижнее положение рамой 7 автоматичес- 35 ки останавливается против позиции приема-выдачи 5, на которой установлен контейнер 3, продольная ось которого может быть смещена относительно продольной

Формула изобретения

1. Устройство для центрирования грузов преимущественно на грузоподъемной площадке стеллажного крана-штабелера, содержащее раму, подъемно-опускные на- правляюплие ролики и подвижные от приоси позиции приема-выдачи 5, например, Q вода центрирующие элементы, попарно сим- на величину 6. В то же время продольная ось рамы 7 после остановки может быть также смещена относительно продольной оси позиции приема-выдачи 5 на ту же величину 5 только в противоположную стометрично установленные с двух сторон рамы, в вертикальных плоскостях, отличающееся тем, что, с целью упрощения конструкции, каждый центрирующий элемент представляет собой рычаг L-образной фор- рону. В этом положении, при разведенных 45 мы, горизонтальный участок которого шар- рычагах 10, контейнер 3, перемещаемыймирно прикреплен своим концом к раме.

приводным грузозахватом о по опорной платформе с роликами 9, устанавливается на раму 7 с погрешностью, равной 2 6.

Однако центрирующий орган позволяет ликвидировать погрешность установки контейнера 3 на раме 7 совмещением их продольных осей в одной вертикальной плоскости.

Включением привода 13 рычаги 10 попарно поворачиваются навстречу друг друности контакта роликов 12 и 11 с контейнером 3 обеспечивается наличием парных

рычагов 10 L-образной формы, а величина

их углового перемещения строго соотнесе- на с щириной контейнера 3. После совме- щения осей контейнера 3 и рамы 7 в одной вертикальной плоскости контейнер 3 транспортируется к одной из ячеек многоярус- ного стеллажа 4. При остановке рамы 7 в заданном адресе разводятся рычаги 10, освобождая контейнер 3 и устанавливая его на ролики 9 для продольного переме- щения. Поскольку горизонтальная погрещ- ность остановки стеллажного крана-шта- белера 2 в адресе может быть равна & , то и контейнер 3 устанавливается в ячейку стеллажа с той же погрешностью. Во всех последующих трапспортных циклах с взятием и установкой контейнеров 3 горизонтальная погрешность их установ- ки не накапливается, а остается равной точ- ности остановки самого стеллажного кранаФормула изобретения

1. Устройство для центрирования грузов преимущественно на грузоподъемной площадке стеллажного крана-штабелера, содержащее раму, подъемно-опускные на- правляюплие ролики и подвижные от привода центрирующие элементы, попарно сим-

0

и на нем смонтированы указанные ролики, а привод центрирующих элементов включает в себя цилиндры, каждый из которых соединен с рамой и средней частью соответствующего рычага.

2. Устройство по п. 1, отличающееся тем, что на вертикальном участке каждого рычага смонтирован ролик, ось которого параллельна оси ролика, смонтированного на горизонтальном участке рычага.

фие.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный склад для хранения штучных грузов | 1983 |

|

SU1152890A1 |

| Грузоподъемная площадка крана-штабелера | 1985 |

|

SU1283199A1 |

| Устройство для управления приводом перегрузочного органа стеллажного крана-штабелера | 1986 |

|

SU1344694A1 |

| Телескопический грузозахват | 1983 |

|

SU1081081A1 |

| Кран-штабелер транспортно-накопительной системы | 1987 |

|

SU1615077A1 |

| Устройство для соединения грузоподъемной каретки с кабиной оператора стеллажного крана-штабелера | 1986 |

|

SU1357315A1 |

| Автоматизированный склад | 1980 |

|

SU992344A1 |

| Стеллажный кран-штабелер | 1981 |

|

SU984944A1 |

| Склад для хранения штучных грузов | 1977 |

|

SU735494A1 |

| Грузоподъемная площадка крана-штабелера | 1982 |

|

SU1131779A1 |

Изобретение относится к устройствам для центрирования грузов преимущественно на грузонодъемных площадках стеллажных кранов-щтабелеров, позволяет исключить накопление погрешностей установки контейнера 3 на раме 7 совмещением их продольных осей в одной вертикальной плоскости. Включением привода 13 рычаги 10 попарно поворачиваются навстречу друг другу. При этом сначала ролики 12 вступают в контакт с днищем контейнера 3 и приподнимают его над роликами 9. Затем ролики 11 вступают в контакт с одной из боковых сторон контейнера 3 и, перекатывая его по роликам 12, устанавливают по оси рамы 7. I з.п., 4 ил. 11 со о со 7J фиа.З

3 4

8

л

-

2д

7 Т

фиг. 2

7/

фиа4

| Устройство для центрирования изделий | 1985 |

|

SU1257021A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1987-05-15—Публикация

1985-06-27—Подача